乙烯装置脱戊塔设计PPT

乙烯生产技术和工艺流程介绍ppt课件

完整版ppt课件

18

建设中的乙烯装置

• 独山子 100

• 天津 100

• 镇海 100

• 福炼

80

• 四川

80

• 抚顺

80

• 武汉

80

Linde Lummus Lummus Lummus SW SW

完整版ppt课件

19

序号

项目名称与建设内容

1 中国石油兰州石化分公司60万吨/年乙烯扩 建工程新建的45万吨/年乙烯装置

–

戊二烯/戊炔、戊烯、戊烷(C5)

–

C6-C8非芳

–

苯、甲苯、二甲苯/乙苯/苯乙烯

– C9-205 DEG C – 205-288 DEG C ( 裂解柴油)

– 288+ DEG C (裂解燃料油)

完整版ppt课件

杂质 CO CO2 H2S H2O

9

裂解反应

• 高温 – 800~900oC • 短停留时间 –

H Y D R O G E N A T IO N I + F R A C T IO N A T IO N

H Y D R O G E N A T IO N II + F R A C T IO N A T IO N

U T IL IT Y U N IT S

A U X IL IA R Y U N IT S

R E F R IG E R A T IO N U N IT S

完整版ppt课件

13

乙烯装置基本构成 • 从原理上分: –裂解 –分离 • 从流程和布置上分: –裂解炉区 –急冷区 –压缩区 –冷区 –热区

完整版ppt课件

14

乙烯装置脱戊塔设计PPT

3

圆筒壁厚按GB150—2011式(5-1)计 算

Pc Di t 2[ ] Pc

封头壁厚按GB150-2011式(5-2)计 算

2 0.5Pc

t

KPc Di

计算得出下段圆筒及下封头壁厚为3.50mm和3.97mm,上段 圆筒及上封头壁厚为2.97mm和3.50mm。考虑高塔具有振动、 运输、刚度等问题,塔壳厚度分别取10mm,裙座厚度取10mm.

04

5468 kg 4638.3 kg

3667.8 kg 43766 kg 0 kg 32995 kg 72122.7 kg

05

a

w

e

0

max

min

24354.8 kg

已知设备地区的基本风压为550N/m² ,塔高为 30260mm,将塔整体作为一段计算:

水平风力计算

P K1K2i q0 fili Dei 10 N 1

• 本次设计按照设计任务提供的原始数据和工艺要求对 脱戊烷塔进行计算。通过对该脱戊塔的工艺、结构、 强度计算和设计,本次设计结论如下: • 1)通过工艺计算得出各物料摩尔流量,精馏段和提 馏段的操作线方程,塔盘数,塔有效高度,塔径,塔 盘的相关参数,该设计数据符合生产要求。 • 2)通过结构设计得到了脱戊塔的总体,与塔体气体 出口,进料口等管线的直径与伸出高度符合设计标准。 • 3)通过强度计算对脱戊塔的壁厚进行设计,以及对 轴向应力、水压试验下的应力均按照相关标准经过强 度校核,结果满足强度要求。 • 4)通过对材料的选用,选择的Q345R既满足强度要 求,同时也满足使用介质和温度等要求。

精馏段高度为:5.6m 提馏段高度为:6.3m 故精馏塔的有效高度为:12.5m

DJ塔盘在乙烯装置改造中的应用PPT课件

115 DJ-3 2002年开车,运行正常

88 DJ-3 2003年开车,运行正常

112 DJ-3 2003年开车,运行正常 153 DJ-3 2003年开车,运行正常 88 DJ-5 2004年开车,运行正常

88 DJ-5 2007年开车,运行正常

112 DJ-5 2007年开车,运行正常13 127 DJ-5 2008年开车,运行正常

7

三、乙烯精馏塔

乙烯精馏塔要求:

➢ 塔顶能够生产聚合级乙烯单体,纯度超过 99.95%(mol),产品中甲烷+乙烷+氢气 含量不高于500ppm;

➢ 同时,为了提高乙烯收率,减少回炼量, 一般要求塔釜乙烯排放低于1%;

乙烯塔的气液流动参数可达0.2以上, 为典型的大液气比操作,易起泡,对降 液管要求高;

生

产成本为124美元/吨,远低于以石脑油为原料的乙烯生产成本)。 由此产生和其它地区之间巨大的成本差异,足以使其生产的石

5

化产品在全球范围内明显具有其它地区难以相比的竞争实力

我国从国际大局出发拟与中东海湾六国(沙特、 科威特、阿联酋、阿曼、巴林、卡塔尔)建立自由 贸易区,原本就竞争力颇强的中东地区石油石化产 品,将以进口零关税进入中国,势必在更大范围和 更深层次上冲击我国石油石化市场。

14

脱甲烷塔改造

五、脱甲烷塔

脱甲烷塔塔顶的乙烯含量决定了该系统乙烯 的排放量,影响乙烯收率,一般要求该指标 达到1000ppm以下;

脱甲烷塔的特点是塔内各段表面张力较小 (<7dyn/cm),物系属易起泡系统;

脱甲烷塔另一特点是塔内操作液气比极大, 部分塔段气液流动参数甚至超过1,塔板的操 作弹性往往由降液管控制。

改造时要求扩大能力而保持或尽可能提

脱戊烷塔、BTX塔的设计

o ai tnt t o tap tnm ead d n e ii t e r n ao, h ri l e br f ar o r t n o r g z i h e ec l u e a n e p f f g , e o cy w

te ruo o t pruepe ue m t i cm oi n o m , h d tbtn e e t , sr ad ea o psi icl n i i i f a r r s m s n a rl t n u o

ya patt dpn n i ad X l n p f co ss m er n h eet in n B c u i r r tn t o l , e a z g T o m n a i y e f e

t- d gnt n t e i e. rh r eao ui e ds nd iy o i n w r eg Fr, bi s ays t m dl o t to l n ad u t itw ut d-a oe f w c u s s le s e l t e te s h e o m n i a d m

2007-11-29 22:22

北京化工大学丁程硕士学位论文

脱 戊 烷 塔 ,B X 塔 设 计 T

摘 要

为了适应齐鲁 7 2万吨/ 年乙烯改造工程,本文对三加氢装置预分馏系

统脱戊烷塔,B X塔进行了工艺设计. T

首先建立两塔稳态模型,应用 P O 流程模拟系统,在分析 P O RM RM 系统提供的相平衡数据及其预测方法的基础上, 对二加氢装置预分馏系统 进行模拟分析, 与生产实际数据对比表明, 该方法计算结果正确, 找到了

wtP O sf a pcaeB s o aa z g pa euii dt i R M t r a g. d nl i t hs qi r m a h ow e k a n y n h e e e l u a b ad p d t m t d v e t P O ssm w s u t t n t r ie e o p i d妙 h R M t , i le h h e c d h r d e o e y e e a d m e p fco s t ot- d gntn t h s u tn l ci i d r a i y e f yr eao uiTe li rus c e e tn m rh o i n. i ao e t o d r s i m s n wtt a ul utn aFo tsw f n t bs ods n i h c ap dco dt r h , o d as eg ad h t r i a . i e h i f e o m u e i n p v e t a iat c ap dco ot i tn ri . r i d ssnoat l utn i z i oe tn o d h st f r i pm ao p ao e u o Te n o c ds n h r atn t o rh r eao l i l g o t p fco ssm t- d gntn h t ho g a e e c i f e i y e f y o i e r i

烯烃车间乙烯装置介绍详解PPT学习教案

会计学

1

一、东方乙烯装置基本情况 1.占地面积:

乙烯装置1989年10月由国家计委批准立项,1990年6月10日合同 正式生效。1992年6月26日破土动工。厂区占地41公顷,厂外占地 7.49公顷,总计478900M2,建筑面积5932M2 。

第1页/共35页

一、东方乙烯装置基本情况 2.生产处理能力:

设备名称 裂解炉 裂解炉 裂解炉 裂解炉 裂解炉 裂解炉 裂解气压缩机 膨胀机压缩机 丙烯压缩机 乙烯压缩机 急冷油循环泵 急冷水循环泵 复水泵 锅炉给水泵 燃油炉

第5页/共35页

一、东方乙烯装置基本情况

存在重大问题需要更新更换检修才能使用的设备明细表:

序号 1 2 3 4 5 6 7 8 9 10

防止工艺水系统结垢

0.11

4

缓蚀剂

RG-1

调节急冷水的PH值

0.235

5

降粘剂

LT-1

调节急冷油的粘度

0.155

6

缓蚀剂

RG-5

油洗塔顶部出口气相管线的防腐

0.13

7

阻聚剂 EC-3278A 防止高压汽提塔、脱丙烷塔、脱丁烷塔聚合

0.045

8

防垢剂

HK-22

防止系统由于氧的存在而导致聚合物的生成

0.082

烯烃车间总装机容量7000KW,不计90、95单元,各单元之和为3015KW,含P1501B、P-1505B。

第17页/共35页

➢仪表风的规格:无油无尘; 露点:在正常操作时,低于-40℃; 界区条件:压力(输入处) 700kPa,环境温度。 用量:正常 1000Nm3/h,峰值 1300Nm3/h。

第12页/共35页

16万吨年_催化重整装置脱戊烷塔的计算设计说明书

目录前言 (1)第一章脱戊烷精馏塔概述 (2)1.1概述 (2)1.2精馏塔设计原则 (2)1.3设计方案 (3)1.3.1 塔设备的选型 (3)1.3.2 板式塔精馏操作流程 (4)1.3.3 分离序列的选择 (5)1.3.4 产品纯度或回收率 (5)1.3.5 能量的利用 (5)1.3.6 辅助设备的选择 (6)1.3.7 系统控制方案 (6)1.4操作条件的选择 (7)1.4.1 操作压力 (7)1.4.2 进料状态 (7)1.4.3 加热剂和加热方法 (8)1.4.4 冷却剂 (8)1.4.5 回流比 (9)第二章脱戊烷塔体的设计 (10)2.1脱戊烷塔材料的选择 (10)2.2脱戊烷塔设计参照标准 (10)第三章脱戊烷塔的强度校核 (10)3.1自振、风载及地震载荷分析 (11)3.2筒体和封头的强度校核 (14)3.2.1 筒体的强度校核 (14)3.2.2 椭圆封头的校核 (23)3.3开孔及接管的强度校核........................ 错误!未定义书签。

3.3.1 人孔开孔补强的计算及接管的校核.......... 错误!未定义书签。

3.3.2 塔底出料口的开孔及接管补强的计算........ 错误!未定义书签。

3.3.3 塔顶油气出口管开孔补强计算及校核........ 错误!未定义书签。

3.4裙座的强度计算和校核........................ 错误!未定义书签。

3.4.1 裙壳对接焊缝拉应力计算.................. 错误!未定义书签。

3.4.2 裙壳的应力计算.......................... 错误!未定义书签。

3.4.3 螺栓座的强度校核........................ 错误!未定义书签。

第四章塔的零部件设计 ............................ 错误!未定义书签。

4.1板式塔塔盘的结构............................ 错误!未定义书签。

80万吨年乙烯装置脱辛烷塔吊装方案

设备吊耳及支撑重量

/

设备吊装总重量

145.4t

起吊时主吊受力

89.6t

溜尾受力55.8t吊装形式源自述主吊耳/吊盖形式规格

轴式吊耳AXC-75-500

数量/方位

/

高度

距顶标高6380mm

溜尾吊耳

形式规格

板孔式70t级

数量方位

/

高度

位于裙座上

吊装索具

平衡梁

吨位/长度

350T级/4m

钢丝绳/吊带

主吊索具

7.1.2制作4个鞍座,以便设备到场后安装梯子、平台等附件。

7.1.3设备到场后由技术人员现场放线确定设备摆放位置、方位及吊车站位点。

7.1.4清理吊车行走路线旋转半径内的施工材料;

7.1.5准备工作就绪后,应组织技术科、质检科等相关部门进行联合检查,确定各项条件已达到吊装要求。

7.2吊耳设置

脱辛烷塔(C-1820)吊装主吊吊耳为一对轴式吊耳(AXC-75-500),位于设备顶标高下6.38m处;溜尾吊耳为1个板孔式吊耳,位于裙座上。(吊耳由设计单位设计,生产厂家制造焊接。)

11.9

11.7

11.5

36m

38m

11.1

10.8

10.6

38m

40m

10.1

9.8

40m

42m

9.1

42m

44m

44m

8

9

9.1组织机构及职责划分

9.1.1建立健全吊装组织机构,明确职责,协同作业,确保吊装安全、稳妥、一次成功。吊装组织机构由决策层、管理层、指挥层和作业层组成,各岗位人员构成及职责见表。

10.18参加起重吊装作业人员,包括司机、起重机、信号指挥、电焊工等均属特种作业人员,必须是经专业培训、考核取得合格证、并经体验确认可进行高处作业的人员。

30万吨乙烯裂解气分离脱丁烷塔课程设计

河南城建学院专科毕业设计毕业设计 [论文]题目:30万吨乙烯裂解气分离脱丁烷塔设计系别:化学化工系专业:煤炭深加工与利用姓名:王林威学号:111308150指导教师:张顺泽河南城建学院2011年 3 月17 日设计说明乙烯是有机化工领域重要的产品之一,石油裂解气制乙烯是合成乙烯的一种重要方法。

深冷分离法是净化裂解气的一种重要方法据温度、压力的不同分为高压和低压两种方法。

本设计采用石油裂解气低压深冷分离的方法制乙烯:(1)首先从给定的数据上知道了裂解气的组成,然后考虑经过除杂后的组成,根据给出的裂解气的回收率,计算各个组分在塔顶塔底的含量,再计算泡点温度和露点温度,根据泡点温度和露点温度计算气化率,之后计算回流比和板效率,从而确定实际塔板数;(2)热平衡的计算;(3)塔的水力计算和塔板计算,经过计算,求出塔高、塔径等一系列塔的参数,完成了塔主体设备的计算;算出塔高度为:30m,塔径:4.2m,塔的裕度0.4,塔板数:53;(4)车间的布置。

关键词:裂解气;低压法;深冷分离;乙烯;关键组分AbstractEthylene is an important organic chemical industry one of the products, oil cracked gas ethylene is an important method of synthesis of ethylene. Cryogenic separation of cracked gas purification method is an important method, according to the temperature and pressure were divided into high and low pressure two ways.The design uses low-pressure cryogenic gas oil cracking method of separation of ethylene: (1) First, from the data given that the pyrolysis gas composition, and then, after considering the composition through the impurity, according to the rate given by pyrolysis gas calculate the various components in the top of the tower bottom of the column's content, and calculate the bubble point temperature and dew point temperature, according to the temperature and dew point temperature, bubble point calculation gasification efficiency, followed by calculation of the efficiency of reflux ratio and the board to determine the actual plate number; ( 2) the heat balance calculation; (3) tower tray hydraulic calculations and calculation, after calculation, find the tower, tower diameter and other parameters of a series of towers, the tower of the main equipment to complete the calculation; calculate the tower height: 14m, column diameter: 2.5m, Tower's margin of 0.6, plate number: 25; (4) shop layout.Key words: low pressure; cryogenic separation; ethylene; key component目录引言 (1)1总述 (2)1.1概述 (2)1.2分离的基本过程 (2)1.3分离方法简介 (2)1.4裂解气分离流程说明 (4)1.4.1裂解气的压缩 (4)1.4.2裂解气的净化 (4)1.5裂解气的干燥 (6)1.5.1水的来源及水的危害 (6)1.5.2水的脱除方法 (6)1.5.3裂解气的精馏 (7)1.6设计任务的依据 (8)1.6.1数据 (8)2.工艺计算书(物料和热量衡算) (8)2.1确定轻重关键组分 (8)2.2计算塔顶塔底组成,塔顶塔底温度 (9)2.3泡点计算 (14)2.4由芬斯克方程计算m N (15)R (15)2.5由恩德伍德方程计算min2.6由吉利兰图确定T N (18)2.7由奥康奈尔图确定板效率 (18)2.8确定进料板位置 (19)3.热平衡计算 (20)3.1焓值计算 (20)3.2塔顶计算 (20)3.3塔底计算 (21)4.塔的水力计算和塔板计算 (23)4.1 准备工作 (23)4.1.1求mG ρ,mL ρ,L ρ进料,mG M ,mL M (23)4.1.2求G 和L ' (24)4.1.3求平均温度下的表面张力 (24)4.2 塔径的选取 (25)4.3 塔高计算 (26)4.4 塔板结构尺寸确定 (26)4.4.1塔板尺寸 (26)4.4.2出口堰高度w h ................................................................................ .284.4.3计算降液管底部进板处的液体流速d u ' (27)4.4.4验算液体在降液管内的停留时间τ (27)4.5塔板布置 (28)4.6流体力学验算 (29)4.6.1全塔总压降 (29)4.6.2漏液的验算 (30)4.6.3降液管液泛验算 (30)4.6.4雾沫夹带验算 (31)4.7操作弹性 (31)4.8负荷性能图 (32)4.8.1雾沫夹带上限线1 (34)4.8.2降液管液泛线2 (34)4.8.3液相负荷上限线3 (34)4.8.4气相负荷下限线4 (34)4.8.5液相负荷下限线5 (34)4.9进料管计算 (36)5塔附属设备的设计 (37)5.1接管尺寸的计算 (37)5.1.1进料管计算 (37)5.1.2回流管 (37)5.1.3釜液出口管 (38)5.1.4 塔顶蒸汽出料管 (38)5.1.5加热蒸汽管 (38)5.2丝网除沫器 (38)5.3 裙座 (38)5.4 人孔 (39)5.5 塔体总高度的设计 (39)5.5.1塔顶空间 (39)5.5.2塔底空间 (39)5.5.3塔高计算 (39)6.车间布置 (39)6.1车间布置设计的原则 (40)6.2车间平面布置的内容和要求 (40)6.2.1车间平面布置的内容 (40)6.2.2车间平面布置的要求 (41)6.3车间平面布置方法 (41)6.3.1准备资料................................................................................. (41)6.3.2流程式布置 ................................................................................. . (41)主要符号说明 (42)参考文献 (45)致谢 (46)引言石油烃裂解制乙烯技术研究始于20世纪30年代,经过近70年的发展,裂解技术日臻完善,目前该技术所生产的乙烯已经占到世界乙烯总产量的98%以上。

乙烯装置分离工段脱乙烷塔工序工艺设计

乙烯装置分离工段脱乙烷塔工序工艺设计第一章文献综述1.1设计概述本设计是对年产10万吨乙烯装置裂解分离工段的设计。

该设计是以****石油公司乙烯裂解装置为依据,同时做了部分改动。

本设计以石脑油为原料,管式炉裂解的方法生产乙烯。

主要对脱乙烷塔进行了物料衡算和热量衡算,并对其进行了工艺参数的确定以及设备尺寸计算与选型。

本设计中裂解炉选用的是鲁姆斯公司的SRT型裂解炉,脱乙烷塔采用的是筛板塔。

整个设计工作持续了近4个月,在指导老师的帮助下,我们去****乙烯厂进行了毕业实习,参观了实际生产设备,在工厂老师的细心讲解下,对生产流程有了较深刻的了解。

回来后查阅了大量的文献资料和相关书籍,对理论知识有了更深的认识,并应用到毕业设计当中,顺利的完成了设计。

1.2乙烯等主要产品和主要副产品的性质、用途和质量规格1.2.1聚合物乙烯本装置生产的乙烯产品送往下述装置:聚乙烯装置、环氧乙烷装置、聚丙烯装置、对二甲苯装置。

性质:常温常压下为无色可燃性气体,略具烃类特有的臭味,冰点—169.4℃沸点—103.8℃、比重:气体(空气=1)0.9852、粘度0.000093Cp,在空气中的爆炸极限:上限为16~29%(体积分数),下限为3~3.5%(体积分数)。

规格乙烯99.9 wt%最小氢气 1 ppm wt 最大乙炔 5 ppm wt 最大一氧化碳 5 ppm wt 最大二氧化碳 5 ppm wt 最大氧 1 ppm wt 最大硫(按H2S) 1 ppm wt 最大甲烷500 ppm wt 最大饱和烃总量1000 ppm wt 最大烯烃50 ppm wt 最大甲醇10 ppm wt 最大大气压下露点—60℃用途:乙烯为石油化工基本原料之一,乙烯可以制备多种有机原料,如乙醇、乙醛、醋酸、环氧乙烷等,也可以作为合成材料的单体,如聚乙烯等。

1.2.2聚合级丙烯装置生产的聚合级丙烯送往聚丙烯装置,部分产品送往对二甲苯装置,作为冷剂。

烯烃车间乙烯装置介绍详解课件

日常维护

巡检制度

建立严格的巡检制度,对乙烯装置进行定时检查,重点关注关键 设备和管道,及时发现潜在问题。

设备清洁

保持设备清洁,防止灰尘和杂质积累,确保设备正常运行。

润滑保养

定期对机械设备进行润滑保养,减少磨损,延长设备使用寿命。

定期检修

预防性检修

根据设备使用频率和易损程度,制定合理的预防性检修计划,对 设备进行预防性维护和更换。

通过培训和技能提升,提高工人的工 作效率和技能水平,降低人工成本。

加强市场营销

通过加强市场营销,提高产品的市场 占有率和品牌知名度,增加产品的附 加值和市场竞争力。

THANKS

感谢观看

事故预警机制

建立完善的事故预警机制,对可能引发事故的隐 患进行实时监测和预警。

应急救援队伍

组建专业的应急救援队伍,配备先进的救援设备 和器材,确保能够及时有效地处置各类事故。

应急预案演练

定期组织应急预案演练,提高员工应对突发事故 的能力和自救互救意识。

05

CATALOGUE

烯烃车间乙烯装置维护与检修

重要组成部分。

维护与维修成本

乙烯装置的日常维护和维修工 作也会产生一定的成本。

其他成本

包括运输费用、管理费用等其 他不可忽视的成本。

产品市场价格走势及预测

国内市场价格

受到国内供需关系、政 策调整、进口量等因素 的影响。

国际市场价格

受到国际政治经济形势 、原油价格波动、国际 贸易政策等因素的影响 。

关键设备检查

对乙烯装置的关键设备进行定期检查,如压缩机、搅拌器等,确保 其正常运行。

管道维护

对乙烯装置的管道进行定期检查和维护,防止管道泄漏和堵塞。

HSE-安全篇-乙烯装置(2002-3-6)

第二节工艺装置1.0乙烯装置1.1装置概述中海壳牌石化公司的低烯烃装置由Stone & Webster公司提供乙烯装置工艺设计包。

装置设计中包含S&W公司拥有的超选择转化(USC)裂解炉技术和先进回收系统(ARS)技术。

1.1.1产品方案、生产规模、建设性质及生产方法本装置为新建装置,生产规模为乙烯产量80万公吨/年、丙烯产量43万公吨/年(不计装置间循环返回物流)。

设计年操作8000小时,设计停车检修周期5年。

乙烯装置利用特殊设计的蒸汽裂解炉对烃原料进行热裂解,获得乙烯和丙烯主产品,及氢气、甲烷、燃料气、混合C4、裂解汽油、裂解柴油和裂解尾油副产品;裂解回收出来的乙烷和丙烷返回裂解炉循环裂解。

裂解反应在安装于辐射炉膛内的高合金管中发生。

视裂解原料的种类,裂解气从裂解炉辐射段出来的温度为815-840℃,压力0.8 Barg。

烟气中的余热在对流段回收,用来对烃、稀释蒸汽和锅炉给水预热,并对超高压蒸汽(105 Barg,510℃)进行过热,超高压蒸汽是在对裂解气进行冷却时产生的。

裂解气在急冷油塔中被进一步冷却,与急冷油塔相连的急冷油循环和盘油循环系统从裂解气中回收热量,借助燃料油汽提塔,该系统也将裂解气中的燃料油组份同时除去。

通过在急冷水塔内的直接接触,裂解过程中注入的蒸汽被冷凝下来,急冷水循环系统允许利用自身的热量对丙烯精馏塔进行再沸或充当其它热源。

在一个闭合的稀释蒸汽回路系统中,利用急冷油的热产生裂解炉需要的蒸汽,该蒸汽来自急冷水塔冷凝下来的水。

裂解气在急冷水塔内冷却之后,被裂解气压缩机从0.3 Barg压缩到38 Barg,以便在深冷分离系统中进行分离。

在进行最终产品分馏之前,微量的污物如胂、一氧化碳、二氧化碳、硫化氢、乙炔和丙炔/丙二烯被清除到非常低的水平,以便达到氢气、乙烯、丙烯、甲烷、混合C4和裂解汽油所要求的指标。

碱洗用来脱除裂解气中的二氧化碳和硫化氢,固定床吸附系统用来脱除胂,乙炔在前加氢反应器系统中脱除,最终的乙烯产品在后面的乙烯精馏塔得到,乙烯精馏塔将乙烯和循环乙烷分离。

乙烯装置简介资料课件

正常操作规程

监控工艺参数

在生产过程中,密切关注工艺参数的 变化,如温度、压力、流量等,确保 其稳定在正常范围内。

检查设备运行状况

定期检查设备的运行状况,如发现异 常情况,及时采取措施进行处理。

记录操作过程

对操作过程进行详细记录,包括原料 消耗、产品产量、工艺参数等,以便 于后续分析和改进。

冷凝和分离部分

冷凝和分离部分负责对裂解反应生成的产物进行冷凝和分离 ,将气体中的轻组分和重组分分别分离出来。

该部分的作用是确保产品的纯度和收率,同时回收未反应的 原料和副产品。

精馏部分

精馏部分负责对冷凝和分离后的产物进行精馏处理,进一 步提纯和分离产品。

通过精馏操作,可以去除杂质和提高产品的纯度,满足不 同产品的质量要求。

这些设施应定期进行检查和维护,确 保其正常运行和有效性。

06

乙烯装置的发展趋势 与未来展望

技术进步与创新

高效能催化剂

研发更高效、长寿命的催化剂, 提高乙烯装置的转化率和选择性

。

节能减排技术

推广应用节能技术,降低乙烯装 置的能耗和排放,实现绿色生产

。

智能化控制

采用先进的自动化和智能化控制 技术,提高乙烯装置的操作稳定

保持安全操作

严格遵守安全操作规程,确保操作过 程的安全性。

维护和保养

定期检查

定期对设备进行检查,包括管道、阀门、仪 表等,确保其完好无损。

更换磨损件

及时更换磨损件,避免设备损坏和事故发生 。

清洗和润滑

根据需要,对设备进行清洗和润滑,以保持 设备的良好运行状态。

维护保养记录

对维护和保养过程进行记录,以便于后续管 理和追溯。

废水应经过处理后达到排放标 准,避免对水体环境造成影响

乙烯装置分离工段------丙烯精馏工序工艺设计

乙烯装置分离工段------丙烯精馏工序工艺设计摘要乙烯是石油化学工业中最重要基础有机原料之一。

由乙烯装置生产的乙烯、丙烯、丁二烯、苯、甲苯、二甲苯,即“三烯三苯”是生产各种有机化工原料和合成树脂、合成纤维、合成橡胶三大合成材料的基础原料,涉及到国民生活的各个方面。

所以,乙烯生产能力的大小直接影响着乙烯及其他衍生物的供应。

其产能是衡量一国乙烯竞争力的重要标准,也是衡量一个国家石油化工产业的重要标志。

乙烯装置是石油化工行业的龙头装置,对应乙烯装置,石油烃裂解制乙烯技术研究始于20世纪30年代,经过近70年的发展,裂解技术日臻完善,目前该技术所生产的乙烯已经占到世界乙烯总产量的98%以上。

本次设计参考了**乙烯厂的部分资料,以生产实践为基础,理论联系实际,针对乙烯装置分离工段进行重点设计。

设计生产能力为年生产10万吨。

本设计内容主要对丙烯精馏塔进行了物料衡算、热量衡算、塔型设计、尺寸计算与选型。

其中包括塔径计算、塔板布置、流体力学计算,附件的计算与选型,其中包括塔冷凝器的选择、再沸器的选取、接管及除沫器的计算、塔高的计算等内容。

设计过程中查阅了大量的文献资料,并以**乙烯厂装置为参考,设计基本达到了合理程度,绘制了工艺流程图和填料装配图。

关键词:乙烯;装置;丙烯;精馏ABSTRACT目录引言 (1)第一章、文献综述 (2)1.1设计概述 (2)1.2国内外乙烯工业的现状和发展前景 (2)1.3乙烯的主要生产方法 (3)1.3.1 烃类热裂解法生产乙烯 (3)1.3.2 乙烯的主要分离技术 (4)1.3.3 乙烯生产的其他方法 (5)第二章、乙烯等主要产品的性质和工艺流程的确定 (6)2.1乙烯等主要产品和主要副产品的性质、用途和质量规格 (6)2.1.1 聚合级乙烯 (6)2.1.2 聚合级丙烯 (6)2.1.3 主要副产品的性质、用途和质量规格 (7)2.2乙烯生产工艺技术简介 (9)2.2.1 装置简介 (9)2.2.2 基本原理 (9)2.2.3工艺流程 (10)2.2.4工艺条件控制指标 (17)第三章、乙烯装置的物料衡算 (19)3.1物料衡算 (19)3.1.1 裂解装置的物料衡算 (19)3.1.2 丙烯精馏塔物料衡算 (20)3.2热量衡算 (23)3.2.1 丙烯精馏塔热流示意图 (23)3.2.2 热量衡算 (23)3.3设备尺寸衡算与选型 (25)3.3.1 丙烯精馏塔的设备尺寸计算与选型 (25)3.3.2 丙烯精馏塔附属设备及主要附件选型与计算 (30)第四章、设计结果汇总 (36)引言乙烯是石油化工的基础原料。

(全图详解)乙烯装置工艺流程(附详细流程图)

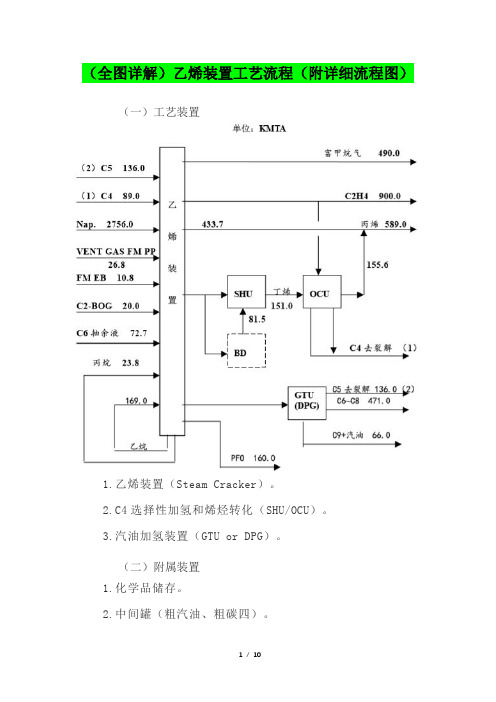

(全图详解)乙烯装置工艺流程(附详细流程图)(一)工艺装置1.乙烯装置(Steam Cracker)。

2.C4选择性加氢和烯烃转化(SHU/OCU)。

3.汽油加氢装置(GTU or DPG)。

(二)附属装置1.化学品储存。

2.中间罐(粗汽油、粗碳四)。

3.雨水处理系统。

4.排放系统(不包括火炬头系统)。

5.开车用乙烯和丙烯加热器。

6.含油污水和废水收集系统和平衡罐7.污油处理系统8.BFW、蒸汽和凝液系统。

9.废碱氧化单元。

10.碱储存和注入系统。

11.安全淋浴/洗眼器的水系统。

12.燃料系统。

13.公用水系统。

14.PA、IA。

15.N2。

16.CW。

17.消防水系统包括消防栓、消防炮等。

(三)工艺流程筒介•1). 乙烯装置。

•2). SHU/OCU。

•3). GTU。

•4). 废碱氧化。

•5). 火炬排放系统。

1.乙烯装置•工段:裂解炉、急冷、压缩、冷分离、热分离、制冷、裂解气。

主要组成:H2 ;CH4 ;碳二(C2H2、C2H4、C2H6);碳三(C3H6、C3H8、MAPD);C4;C5;C6~C8;C9+;•急冷区包括急冷油塔、急冷水塔、稀释蒸汽发生系统。

•主要作用:使裂解气快速降温,防止聚合。

回收热量。

发生稀释蒸汽。

轻重燃料油汽提塔回收轻组份并降低QO的粘度。

•压缩区包括压缩机、碱洗、凝液汽提塔、裂解气干燥。

•主要作用:提高裂解气压力(1.4——38kg/cm2)。

脱除酸性气CO2、H2S。

脱除裂解气中的水分,防止冷区堵塞。

包括冷箱、脱甲烷塔系、脱乙烷塔、碳二加氢、乙烯塔。

•主要作用:分离出氢气、甲烷、乙烯和乙烷、甲烷化。

采用冷箱的目的是将板翅式换热器集成在一起,尽量减少外部配管,降低冷损失。

绝对禁止固体颗粒进入冷箱,若由于痕量水引起堵塞,可采用注甲醇以溶解。

包括脱丙烷塔、C3加氢、丙烯塔、脱丁烷塔。

•主要作用:生产丙烯、丙烷、混合C4、粗汽油。

C3加氢用以转化MAPD为丙烷,增加产量并减少丙烷中杂质。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

敬请各位老师批评指正!

精馏段高度为:5.6m 提馏段高度为:6.3m 故精馏塔的有效高度为:12.5m

塔板布置

在脱戊塔的设计中,完成了工艺计算后, 进行的是结构设计计算,结构设计的任务 在于确定设备的主要尺寸,对于本次设计 主要涉及以下方面的内容:塔径及封头的 选择 ;确定抽出管口尺寸以及塔高的确定。

塔径及封头的选择

3

圆筒壁厚按GB150—2011式(5-1)计 算

Pc Di t 2[ ] Pc

封头壁厚按GB150-2011式(5-2)计 算

2 0.5Pc

t

KPc Di

计算得出下段圆筒及下封头壁厚为3.50mm和3.97mm,上段 圆筒及上封头壁厚为2.97mm和3.50mm。考虑高塔具有振动、 运输、刚度等问题,塔壳厚度分别取10mm,裙座厚度取10mm.

塔高的确定

1 2 14 13

塔壳强度计算 塔器质量计算 塔器的基本自振周期计算

裙座与塔壳连接 焊缝验算 盖板 筋板

3 4

地震载荷及地震弯矩计算

风载荷和风弯矩计算

塔的强度计算

地脚螺栓计算 基础环厚度计算 裙座壳轴向应力校核

11 10

5 6 7

12

各计算截面最大弯矩

圆筒应力校核

9

8

容器液压实验时的应力校核

• 本次设计按照设计任务提供的原始数据和工艺要求对 脱戊烷塔进行计算。通过对该脱戊塔的工艺、结构、 强度计算和设计,本次设计结论如下: • 1)通过工艺计算得出各物料摩尔流量,精馏段和提 馏段的操作线方程,塔盘数,塔有效高度,塔径,塔 盘的相关参数,该设计数据符合生产要求。 • 2)通过结构设计得到了脱戊塔的总体,与塔体气体 出口,进料口等管线的直径与伸出高度符合设计标准。 • 3)通过强度计算对脱戊塔的壁厚进行设计,以及对 轴向应力、水压试验下的应力均按照相关标准经过强 度校核,结果满足强度要求。 • 4)通过对材料的选用,选择的Q345R既满足强度要 求,同时也满足使用介质和温度等要求。

容器壳体和裙座质量 ቤተ መጻሕፍቲ ባይዱ器内件质量 保温材料质量

平台、扶梯质量 操作时容器内物料质量

裙座、人孔、接管、法兰等质量 容器内充水质量 容器偏心质量 容器的操作质量 容器的最大质量

容器的最小质量

m m m m m m m m m m m

01

13058.1 kg 5002.4 kg 1160.4 kg

02

03

裙座结构设计

裙座结构按JB4710-2005设计;裙座与塔壳的连接方式 采用对接型式,裙座壳的外径应与相连塔壳的外径相等, 裙座壳与其相连塔壳封头的连接应采用全焊透连续焊。

开孔补强设计

已知:筒体内径为1500mm≤1500mm,开孔直径 d>520mm,选取管程开孔内径1025mm,壳程开孔内孔 1250mm。设计压力为0.7MPa,故应补强。钢材的标准 抗拉强度下限值151MPa~690MPa,采用整体补强。

工艺计算是根据脱戊塔过程产出物的含量、 处理能力和产品的生产方案确定产品的收率、 物料平衡、塔盘数、进料及侧线的抽出位置、 中段回流位置以及相应的温度和压力等。本 设计的工艺计算部分主要有:塔的物料衡算; 塔精馏段的操作条件与相关物性参数的计算; 塔体工艺尺寸计算; 塔板布置 。

塔的物料衡算

♥ 原料液中戊烷组分的摩尔分数为:0.745; ♥ 镏出液中戊烷组分的摩尔分数为:0.968; ♥ 釜残液中戊烷组分的摩尔分数为:0.012。

设计压力: 0.8MPa 设计温度: 190℃ 操作压力: 0.15MPa 操作温度: 176℃ 塔 高:32460mm 塔内径:1500mm 保温层厚度: 90mm 保温材料密度:300kg/m 抗 震 烈 度:7 基本风压:550N/ m² 裙座厚度:10mm 根据上述已知条件,考虑到处理的介质腐蚀较小 及材料的焊接性能,加工工艺和经济方面,筒体及封 头采用Q345R,裙座采用20R。

脱戊烷塔作为 汽油加氢装置的 第一个分离塔, 起着承前启后的 关键作用,其性 能的优劣直接影 响到裂解汽油加 氢装置的负荷及 产品的质量。

工艺流程:来自于裂解汽油的 馏分含有一些非常有用的 化工原料,它们是异戊二烯(ISP)环戊二烯(CPD) 等。从这些原料出发可以合成许多高附加值的产品,一 些大公司已经从全球性的角度来考虑 馏分综合利用。 馏分的化工利用可以分为燃料和化工两大方面。蒸汽裂 解装置中产生的裂解气经过分离出来的碳五以后的汽油 组分作为脱戊塔的进料,利用 馏分与 以后等重组分沸 点不同,在脱戊塔中进行气液分离,使 组分从 以后的 重组分中分离出来 优点:流程简单,在保证产品质量的前提下,塔数最少, 可减少一次投资;基本上避免硫化氢对下游产品及常压 塔和减压塔的腐蚀。 缺点:无脱乙烷塔,液化气轻烃碳五不能保证质量,无轻烃 吸收设施,液化气吸收率不能保证。

一、塔设备与脱戊烷塔的简介 二、塔的工艺计算 三、塔的结构设计 四、塔的强度计算和辅助结构

塔设备

塔设备是化工、石油化工和炼油等生产中最重要

的设备之一。它可使气(或汽)液或液液两相之 间进行紧密接触,达到相际传质及传热的目的。 在塔设备中完成的常见单元操作有:精馏、吸收、 介吸和萃取等。在石油化工厂、炼油厂中塔设备 的性能对于整个装置的产品产量、质量、生产能 力和消耗定额,以及三废处理和环境保护等各个 方面,都有重大的影响。因此,塔设备的设计和 研究,受到化工、炼油等行业的极大重视。

乙烯装置脱戊塔

大庆石化公司乙 烯装置脱戊塔采 用的是Lummus 公司“先脱碳五 碳九,中间馏分 两段加氢”专利 技术,对乙烯装 置生产的粗裂解 汽油进行处理,

即将轻组分碳五 及重组分碳九、碳 十分离后,中间馏 分经两段加氢反应, 去除双烯烃和单烯 烃,再经硫化氢汽 提塔脱除硫化氢后, 生产出合格的加氢 汽油产品

04

5468 kg 4638.3 kg

3667.8 kg 43766 kg 0 kg 32995 kg 72122.7 kg

05

a

w

e

0

max

min

24354.8 kg

已知设备地区的基本风压为550N/m² ,塔高为 30260mm,将塔整体作为一段计算:

水平风力计算

P K1K2i q0 fili Dei 10 N 1

塔高:32460mm

裙座:5400mm

筒高:24200mm 塔盘:36个

地脚螺栓:6个

1 3

2

4

辅助结构 设计

5

辅助结构设计

在炼油装置塔器中,当油晶不 断清洁时,每隔6~8块隔板外设一 个人孔,当油品赃物需经常清理时, 每隔3~4块隔板外设一个人孔,凡 有人孔处塔板间距应等于或大于 600mm,人孔的中心距操作平台 一般为800mm~1200mm,人孔直 径一般为450mm~550mm,特殊的 也有长方形的人孔,人孔伸出塔 器筒体长度为200mm~250mm。 吊柱属于标准件,在选用 吊柱时应考虑以下几个问题: 1)吊柱的吊装能力,由于吊柱 主要用于吊装塔板内件,该吊 柱的起重为500kN;2)应保证 操作平台距书柄的距离在1.5m 以内;3)应注意吊装吊起空间, 即保证每个被吊起的塔盘内件 能通过每个人孔进入塔内,该 吊杆长6.4m;4)在吊柱的球面 支撑设置防水器。

2012东北石油大学

乙烯装置脱戊塔设计

“The design about depentanizing column in the ethylene plant”.

姓名:

指导教师: 专业:

在兰州石化共和国的第一套乙烯装置

乙烯装置是指以石油或天然气为原料,广泛应用 各种技术,以生产高纯度乙烯和丙烯为主,同时富产 多种石油化工原料的石油装置。乙烯装置的工艺流程 主要有四大单元,即裂解、急冷、压缩和分离。

6

已知垫板上地脚螺栓孔直径为65mm; 盖板上地脚螺栓孔直径为65mm;筋板 内侧间距为80mm;筋板宽度为165mm; 垫板宽度为170mm;盖板厚度为28mm; 垫板厚度为22mm;总结上述各计算数 据,盖板最大应力为88MPa。因为最大 应力88MPa<盖板材料的许用应力 99MPa,所以满足强度要求。

♥ 原料处理量为:29.81kmol/h。 ♥ 操作线性方程的确定:

♥ 精馏段操作方程为:0.75X+0.033

♥ 提馏段操作方程为:1.01X+0.01

♥ 塔板数量的确定:

♥ 由化工原理中的逐板计算,确定精馏段实际塔板数为 ♥ 18块;提馏段实际塔板数为16块。

精馏塔的塔体工艺尺寸计算

塔径的计算: 根据精馏段的气相体积流量和液相体积流 量,取安全系数为0.7,则求出的塔径为1. 46m, 按标准塔径圆整后为1.5m 塔的有效高度计算: