扭振分析

往复式压缩机轴系扭振分析与现场测试

往复式压缩机轴系扭振分析与现场测试本文对一台往复式压缩机机组进行轴系扭振分析,并根据分析结果对轴系施加了频率干预措施。

为了验证扭振分析结果与现场压缩机运行情况的吻合性,专门邀请了国内专业的扭振分析测试团队,对本文分析的压缩机机组进行了现场扭振频率验收测试试验。

现场测试的结果显示,分析计算得到的机组扭振共振转速未偏离机组的实际扭振共振转速(即扭振共振转速测试值),说明理论分析的计算结果具体现场指导意义,可以尽早消除扭振潜在风险,为压缩机长期安全运行提供了保证。

标签:往复压缩机,共振转速,扭振分析1概述在现有的往复式压缩机运行使用过程中,尽管有更成熟的设计和分析工具,但是扭振相关的问题仍然是往复式压缩机安装与使用过程中一个反复出现的难题。

大多数问题发生在由电机驱动的压缩机机组上,常见问题包括曲轴故障、联轴器故障、电机轴故障、电机转子的焊接筋板故障、曲轴辅助驱动端故障和冷却器风扇轴故障等。

为解决这些问题,常用的措施是增加阻尼器,更改飞轮,改变压缩机运行速度范围,或提高零部件承受扭矩和应力的能力。

为某炼化公司生产制造的一台氢气压缩机,为避免轴系存在扭振的风险,我公司在压缩机设计阶段,就对整个机组的轴系进行了扭振分析。

根据轴系中各部位的转动惯量、刚度、阻尼以及相位等参数建立轴系扭振分析的等效模型。

机组的主要技术参数列于表1。

2扭振计算模型的建立与分析在实际的往复式压缩机的轴系中,扭转振动的形态往往很复杂,尤其是那些质量比较集中的地方,往往又伴有扭转变形,而作为连接轴的部分,本身又往往有相当的转动惯量,也就是说轴系中每一小质量都是既有惯量又有弹性的振动体。

这样的数学模型,显然是无法进行分析计算的。

本文按照振动特性不变的原则,将实际的轴系简化成能进行数学计算的当量系统模型。

借助专业的扭振分析软件,建立了氢气压缩机机组的轴系当量轴系模型,如图1。

從图1可以看出,此当量轴系模型由21个具有转动惯量的圆盘(每个圆盘代表一个集中质量块)和20个具有弹性的扭转弹簧所组成。

汽车系统动力学动力传动系统的扭振分析资料重点

7.1扭振系统的激振源

4.其他因素 轮胎、轮辋、制动盘等旋转部件的不平衡质量以及不平路面的激励均可能引 起传动系统的扭振,若与悬架运动产生的振动耦合,还可能导致传动系统的 自激励振动。

7

7.2扭振振动分析的传递矩阵法

工程中对轴状或链状特征的结构进行振动分析,如汽车发动机的 曲轴、动力输出轴系等,传递矩阵法是一个行之有效的方法。 传递矩阵法:将有链状或者轴状特点的实际结构,离散成具有集中广义 质量和刚度元素的串联在一起的弹簧-质量的单元链系统。 定义出各单元两端内力和位移为状态向量,通过点传递矩阵表达质量点 左右两边包括惯性状态向量的变化,通过场传递矩阵表达一段无质量轴 左右两端由于变形体弹性性质导致的两端状态变量间的联系,最后形成 一端的状态变量到另一端的传递关系。

解:

N=3,两端自由

M

L 1

M

R 3

0

第一单元只有圆盘J1 ,取 1L 1

L 1L

M

1

01

R 1 0 L 1

M

1

n2 J1

1

M

1

500n2

14

7.2扭振振动分析的传递矩阵法

进一步求得:

M

R

2

1

n2 J2

1

1

k2

J

2

2n

K2

M

R

1

1

1000n2

1

107 1

1

n2

104

500n2

M

R

3

1

n2 J3

1

1

k2

J

2

3n

K3

M

R

2

1

2 103n2

扭振测试与模拟分析

扭振测试与模拟分析扭振测试与模拟分析扭振测试与模拟分析是一种用于评估材料和结构对扭转应力的响应能力的方法。

在这篇文章中,我将逐步介绍扭振测试和模拟分析的步骤和过程。

第一步是进行扭振测试。

在这个步骤中,我们需要准备一个扭转试样,并将其固定在测试平台上。

然后,通过施加扭转力矩来对试样进行扭转。

在测试过程中,我们需要记录下扭转力矩与试样扭转角度之间的关系。

这样,我们就可以得到一个扭转应力-应变曲线。

通过分析这个曲线,我们可以获得一些重要的材料性能参数,如最大扭转应力、剪切模量和破坏应变等。

第二步是进行模拟分析。

在这个步骤中,我们使用计算机模拟软件来模拟扭振测试过程。

首先,我们需要将试样的几何尺寸和材料性质输入到模拟软件中。

然后,我们可以设定施加在试样上的扭转力矩,并运行模拟。

在模拟过程中,软件会计算出试样的应力和应变分布。

通过分析这些结果,我们可以获得与扭振测试相似的参数,如最大应力和应变分布。

第三步是比较实验结果和模拟结果。

通过将实验结果和模拟结果进行比较,我们可以评估模拟的准确性。

如果实验结果与模拟结果吻合良好,那么我们可以相信模拟可以准确地预测材料和结构的扭振响应。

如果存在差异,我们可以进一步调整模拟参数或者检查实验过程,以提高模拟的准确性。

最后,我们可以利用扭振测试和模拟分析的结果来指导材料和结构的设计和优化。

通过理解材料的扭转性能,我们可以选择合适的材料,并确定最佳的结构设计。

此外,我们还可以根据模拟结果来预测材料和结构在不同工况下的扭振响应,以评估其可靠性和安全性。

总之,扭振测试与模拟分析是评估材料和结构对扭转应力响应能力的重要方法。

通过逐步进行扭振测试和模拟分析,我们可以获得关键的材料性能参数,并指导材料和结构的设计和优化。

扭振分析报告

扭振分析报告1. 简介扭振分析是一种用于分析旋转系统中的扭转振动的方法。

扭振振动是由于旋转系统中的扭转刚度和质量分布不均匀引起的一种振动形式。

扭振分析可以帮助工程师了解扭振振动的原因,并提出解决方案来减小扭振振动对系统的影响。

2. 扭振振动原理扭振振动是由于旋转系统中的扭转刚度和质量分布不均匀引起的。

旋转系统中的扭转刚度可以用扭转角度和扭矩之间的关系来描述。

扭转刚度越高,扭振振动越明显。

同时,旋转系统中的质量分布不均匀也会导致扭振振动,不同部位的质量分布不均匀会产生不同的惯性力矩,从而引起扭振振动。

3. 扭振分析方法3.1 扭振测量扭振分析的第一步是进行扭振测量。

扭振测量可以通过安装扭振传感器来实现。

扭振传感器可以测量旋转系统中的扭转角度和扭矩,从而帮助工程师分析扭振振动的强度和频率。

3.2 扭振分析扭振分析是根据扭振测量数据来分析扭振振动的原因和性质。

扭振分析可以通过频谱分析、模态分析等方法来实现。

频谱分析可以帮助工程师确定扭振振动的频率成分,从而找到可能的激励源。

模态分析可以帮助工程师确定旋转系统的扭振模态,从而找到可能的共振点。

3.3 扭振解决方案根据扭振分析的结果,工程师可以提出相应的解决方案来减小扭振振动对系统的影响。

解决方案可能包括增加扭振刚度、改善质量分布、调整系统参数等。

4. 实际案例分析4.1 案例背景某风电场发电机扭振振动问题严重影响了发电机的正常运行。

工程师使用扭振分析方法进行了分析。

4.2 测量结果经过扭振测量,工程师得到了发电机旋转系统中的扭转角度和扭矩数据。

4.3 分析结果通过对扭振测量数据进行频谱分析和模态分析,工程师确定了扭振振动的频率成分和扭振模态。

工程师发现,扭振振动的频率与发电机的叶片自然频率相近,可能是由于叶片的质量分布不均匀导致的。

4.4 解决方案工程师提出了两个解决方案来减小扭振振动。

第一,通过增加发电机的扭振刚度,可以减小扭振振动的强度。

第二,通过改善叶片的质量分布,可以减小扭振振动的频率。

扭振分析

Order 分析结果

Vs. RPM的分析

Vs. RPM的分析

Vs. RPM的分析

Vs. RPM的分析

随着转速升高: 1、在原始存在阶次上,幅值增大; 2、在高的阶次出现了很多谐波分量;

角位移的Order Cuts分析

Gated Cuts分析

同一角度下的,不同 循环的幅值 该循环的每角度 的角加速度

为了达到一个较好的分析结果信号必须类正弦信号或三角信号但必须保证不含有恒定或直流分量转速信号磁电式传感器采集信号此信号是为进行转速计算只有适合于此类信号rpm转速信号普通通道采集如果采用方波信号其结果计算周期时会造成误差因此使用正弦输出

扭振分析 Torsional Vibration Analysis

传感器介绍

旋转编码器选择: 1、增量式旋转编码器 2、正弦波输出 3、输出电压小于20Vpp,大于10mVpp 4、根据输出测试分为选择分辨率,建议60~80线即可

传感器安装

传感器介绍

旋转编码器 编码器是一种将角位移转换成一连串电数字脉冲的旋转式传感器 。 编码器中角位移的转换采用了光电扫描原理。读数系统是基于径向分度 盘的旋转,该分度盘是由交替的透光窗口和不透光窗口构成的。此系统 全部用一个红外光源垂直照射,这样光就把盘子和图像投射到接收器表 面上,该接收器覆盖着一层光栅,称为准直仪,它具有和光盘相同的窗 口。接收器的工作是感受光盘转动所产生的光变化,然后将光变化转换 成相应的电变化

每个循环中的角加速度图

每角度下的角加速度

每循环下的角加速度

角位移变换

Gated cut (720度每循环)

频率分析

当轴系以稳定速度工作时,可以测得轴系扭振频率。 但由于HEAD的计算,请采用重采样

扭振信号分析

扭振信号分析软件对于某些采集仪的转速通道,其内部采样率大于20MHz,因此可支持高精度相位测量,该相位数据可供扭振分析使用。

扭振测量和分析可用于测量转轴扭振的三个参量,包括相对转角位移、转角速度和转角加速度,用于表示扭振的转角随时间变化的时域波形、转角变化速度的时域波形和转角变化加速度的时域波形。

扭振中的转角为相对角度,扭振计算的波形的第一个采样点时刻的转角定义为0度,其他采样点的转角为相对该时刻的转角。

一般情况下,若测量过程中的转速为不变的,则相对转角在0附近波动,若转速从一个数值变化到另一数值,则相对转角会变化到某一固定数值的附近波动。

扭振测量需要在采样时开启转速通道。

为准确描述扭振转角及其变化信息,需要实际测量中的PPR(每转脉冲数)为较大的数据,例如30~120甚至更大,越大的PPR则可以获取越高的转角精度。

在采样中的转速通道可以输出两路信号,一路为转速时间波形,其波形上每点的数据为该采样时刻的转速(单位为 r/min),另一路为相位时间波形,其波形上大部分点为0,不为零的点表示该采样时刻距离其最近一个转速脉冲的时间差,单位为微秒。

利用相位时间差信息,即可计算出扭振的转角,并可以计算出转角变化的速度和加速度。

因此扭振分析模块式基于上述相位波形进行计算的,在采样中转速通道的相位波形存盘测点号为PH0,PH1…等形式。

从菜单“高级分析 | 扭振分析”可进入,此时将出现“选择分析数据”对话框,需要选择一个测点号为 PHx的相位通道的波形数据,然后出现如图8.3.1的计算对话框。

计算设置:其中在计算参数中可以选择是否计算“转角位移”、“转角速度”和“转角加速度”三项内容,并且设置相应的存盘测点号、单位和测点描述信息。

工程单位中的角度可选角度deg或弧度rad,对应的位移、速度和加速度单位分别为deg,deg/s,deg/ss 和 rad,rad/s,rad/ss。

设置完毕后,按“开始计算”将出现计算进度条,此时将根据输入的相位波形数据,计算出1~3个新的时域波形数据,根据选择设置可能包括扭振的转角位移、转角速度和转角加速度三个波形。

《4300中厚板轧机主传动系统的扭振研究》范文

《4300中厚板轧机主传动系统的扭振研究》篇一一、引言随着工业制造技术的飞速发展,中厚板轧机作为关键的生产设备,在制造业中占有举足轻重的地位。

然而,轧机在生产过程中出现的扭振问题,对设备稳定运行及产品质量的提高产生了严重的影响。

特别是在4300中厚板轧机的主传动系统中,扭振问题显得尤为突出。

因此,本文将对4300中厚板轧机主传动系统的扭振问题进行研究,为轧机的优化设计及稳定运行提供理论支持。

二、扭振现象及其影响扭振现象在轧机主传动系统中主要表现为传动轴系的周期性扭转振动。

这种振动会导致设备运行不稳定,进而影响产品的质量及设备的寿命。

具体影响表现在以下几个方面:1. 设备运行稳定性:扭振会导致主传动系统运行不稳定,增加设备故障率。

2. 产品质量:扭振会影响轧件的厚度、宽度等尺寸精度,降低产品质量。

3. 设备寿命:长期的扭振会导致设备部件的疲劳损伤,缩短设备的使用寿命。

三、4300中厚板轧机主传动系统扭振研究针对4300中厚板轧机主传动系统的扭振问题,本文将从以下几个方面进行研究:1. 扭振产生原因分析:通过对主传动系统的结构、传动方式、工艺参数等进行分析,找出扭振产生的根本原因。

2. 扭振模型建立:根据主传动系统的结构特点及工作原理,建立扭振数学模型,为后续的扭振分析提供理论依据。

3. 扭振特性分析:通过实验及仿真手段,对主传动系统的扭振特性进行分析,包括扭振的频率、振幅、传播规律等。

4. 扭振抑制措施研究:针对扭振问题,提出有效的抑制措施,如优化传动系统结构、调整工艺参数、安装减震装置等。

5. 实际应用效果评估:将提出的扭振抑制措施应用于实际生产中,评估其应用效果及对设备稳定运行的影响。

四、研究方法与技术手段1. 理论分析:通过对主传动系统的结构、传动方式、工艺参数等进行理论分析,找出扭振产生的根本原因。

2. 数学建模:根据主传动系统的结构特点及工作原理,建立扭振数学模型,为后续的扭振分析提供理论依据。

(完整)LMS – 扭转振动测试分析解决方案ppt

脉冲 信号

A D

信号调理 抗混叠滤波

↑2

32 点拉格朗日

插值

升采样

最终的线性 内插

数字滤波 降采样 转速跟踪同步 重采样

….

连续的瞬态转速信号 (时域数据)

实际

ADC 采样点

过零位 升采样

实际

ADC 采样点

Δ y[0]

1-

Δ

y[1]

6 copyright LMS International - 2005

扭振在角度域的分布

传动带的传递率研究

Inc. Encoder Crank Shaft

1800 ppr

▪ 多转速通道 ▪ 在线扭转振动计算 ▪ 在线计算:

▪ 传动带传递率 % ▪ 传动带拉伸 ▪ 传递误差 ▪ 传动带/带轮 线性位移,速度,加速度 ▪ 轴转动角位移,角速度,角加速度 ▪ 轴间相对角位移,角速度,角加速度(2 轴之间)

Order 2.00 torsional vibration flywheel side

1.20

F

Order 4.00 torsional vibration flywheel side

F

Order 6.00 torsional vibration flywheel side

1.10

1.00

2036.00

角速度,角加速度,扭振角,轴扭矩,传动失效比

分析与时间,频率,角度,阶次的关系

另外,还有导出通道计算功能以及时域原始信号后处理功能

扭矩的计算

32ML (D4 d4)G

M(D4d4)G

32L

扭转刚度K

其中:

:扭振角

M:扭矩

L :弹性轴工作长度 D :弹性轴外径

扭振测试—实验结果分析报告

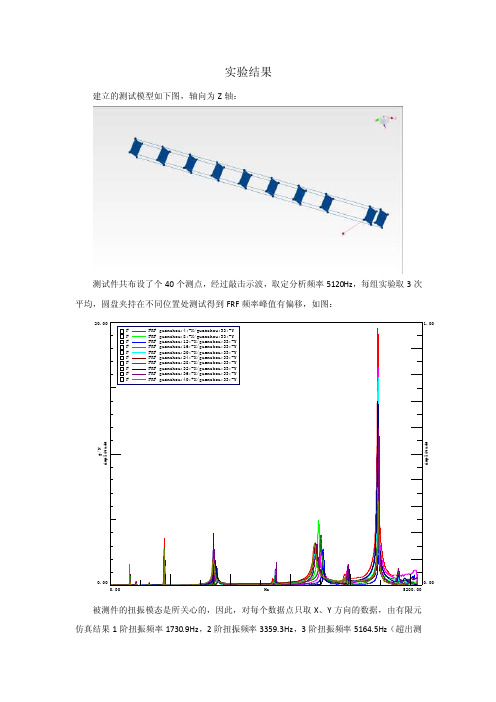

实验结果

建立的测试模型如下图,轴向为Z轴:

测试件共布设了个40个测点,经过敲击示波,取定分析频率5120Hz,每组实验取3次平均,圆盘夹持在不同位置处测试得到FRF频率峰值有偏移,如图:

被测件的扭振模态是所关心的,因此,对每个数据点只取X、Y方向的数据,由有限元仿真结果1阶扭振频率1730.9Hz,2阶扭振频率3359.3Hz,3阶扭振频率5164.5Hz(超出测

试设置带宽),根据测试结果取定分析频带为1240.04~3826.68Hz,由实验数据得到的稳态振型图:

由稳态图得到实验关心的2阶扭振固有频率如下表所列:

附图:

力信号(局部放大)

力信号(未加窗)频谱

力谱(加力指数窗)

加速度(加指数窗)信号

加窗后加速度信号频谱

FRF函数(力谱/响应谱)。

扭转振动测试分析流程

BBM扭转振动测试分析流程

一、测试设置

勾选中torsional vibration,并设置

好其对应的参数,另外可选择针

对扭转振动采样的分析方法,如

APS,Order APS等

二、分析方法

测试结束,在graphic definition界面,数据可产生如下通道

如上,其中的rotational speed通道用于分析旋转结构的旋转

不稳定性,即扭转振动的时域数据,Angular Velocity通道是

用于分析扭转振动的频谱APS以及阶次order信息等

三、首先我们先看一下47通道的转速信息

四、该通道的旋转不稳定性分析

五、结构扭转振动的频谱以及阶次分析

此处选择相应的高通滤波器,一般推荐为

1HZ ,用于滤除转速波动信息里的稳态成分,只余留其波动特性,用户可对比此处选择和未选择的效果

通道选择更换为对应的扭转振动角速度通道,分析的方法可以选择APS 自功率谱,order APS 阶次谱等,

六、提取扭转振动频谱阶次分析的某些阶次

如图,可提取扭转阶次的某些阶次,或将多个阶次叠加,看其结果,,如要求取总量级,可以选择overall 或者sumlevel,如果要对分析的结果进行积分微分处理获取角位移,角加速度信息,可如下图操作。

扭振测试与分析

2036.00

° Amplitude

Amplitude

rpm Amplitude

0.70 0.60 0.50 0.40 0.30 0.20 0.10 0.00 800

0.00 100 150 200 250 300 350 400 450 500 Hz torsional vibration flywheel side (DC1)

LMS – 扭转振动测试分析解决方案

孙卫青 LMS ChБайду номын сангаасna weiqing.sun@

扭振产生的根源 旋转机械的交变载荷或不平衡

由旋转机械动平衡问题或载荷交变所产生的惯性

力矩所造成: 本质上是周期性的扭矩不平衡 表现为传动轴转速的瞬态波动及不规则动 态扭转 扭振大小随转速变化 较大的扭振会由动态剪切应力造成轴的疲 劳断裂

最终的线性 内插

数字滤波 降采样 转速跟踪同步 重采样 ….

升采样

连续的瞬态转速信号 (时域数据)

Δ

1Δ

y[1]

过零位 升采样 实际 ADC 采样点

实际 ADC 采样点

y[0]

7 copyright LMS International - 2005

扭振信号的采集处理

- QTV 技术与传统技术器技术精度对比

频谱特性分析

0.80

Amplitude

各主要阶次成分 随转速的变化

瞬态转速 随时间或旋转角度的变化

dB

-90.00

°

扭矩的计算

32ML ( D 4 d 4 )G

2*转速 脉冲

M

( D 4 d 4 )G

32L

扭转刚度K

(如. 120 脉冲/转)

扭振测量与分析

扭振测量和QTV介绍1.引言噪声及振动问题,在旋转部件开发中,是一个必须充分重视的因素。

就车辆而言,旋转机械或旋转部件包括:发动机(引擎),动力传动系, 变速装置, 压缩机和泵等等。

对它们的动力特性, 必须了解得非常透彻, 力图实现宁静、平顺、安全地运转。

通常, 对线振动和角振动的测量和分析, 是分头进行的。

旋转件横向振动的测量方法, 是大家熟悉的,研究得已经比较透彻,为了充分把握结构的动力特性, 通常会实施多通道并行的测量和分析。

而扭振测量则需使用专门的设备, 它们一般并不集成在一总体动力学测试系统内。

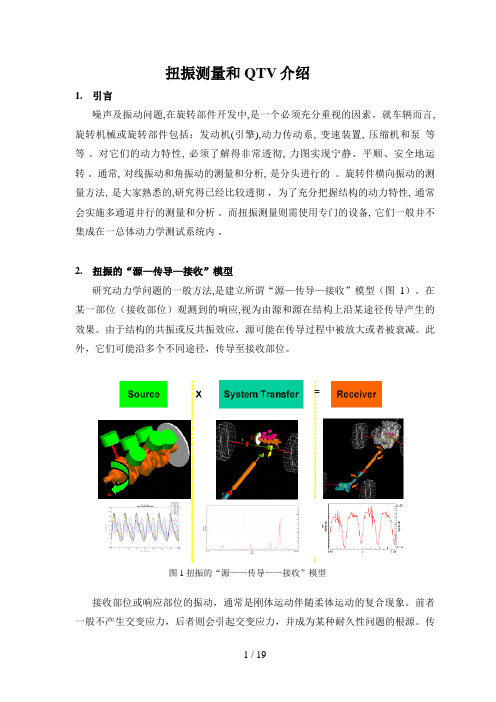

2.扭振的“源—传导—接收”模型研究动力学问题的一般方法,是建立所谓“源—传导—接收”模型(图1)。

在某一部位(接收部位)观测到的响应,视为由源和源在结构上沿某途径传导产生的效果。

由于结构的共振或反共振效应,源可能在传导过程中被放大或者被衰减。

此外,它们可能沿多个不同途径,传导至接收部位。

图1 扭振的“源——传导——接收”模型接收部位或响应部位的振动,通常是刚体运动伴随柔体运动的复合现象。

前者一般不产生交变应力,后者则会引起交变应力,并成为某种耐久性问题的根源。

传递途径分析(TPA)涉及到某接收部位对源的干扰,这种干扰经由其可能的传导途径,并依赖于传导途径固有的动力学特性,影响整个结构的响应。

用同样的方法,我们来研究扭转振动。

先是有一个“源”,譬如说,发动机给出的交变输入力矩。

力矩传递过程,牵涉到轴系、齿轮传动系或皮带传动系等的动力特性。

最终表现出来的,是旋转件的转速变化。

如果沿整个轴,各部位的转速变化都是相同的、一致的,那么在严格的意义上,这不能算作是扭振,仅仅只是转速在变罢了(这相当于线振动分析中的刚体模态)。

仅当沿轴不同部位检测到的转速增量有幅值和相位的相对变化时,扭振才确实发生了。

当激励频率接近于扭振谐振频率时,会导致旋转件产生很大的内应力。

如果未设置专门的监测设备,就有可能发生严重的耐久性问题。

汽车系统动力学动力传动系统的扭振分析

解:

N=3,两端自由

M

L 1

M

R 3

0

第一单元只有圆盘J1 ,取 1L 1

L 1L

M

1

01

R 1 0 L 1

M

1

n2 J1

1

M

1

500n2

13

7.2扭振振动分析的传递矩阵法

进一步求得:

M

R

2

1

n2 J2

1

1

k2

J

2

2n

K2

M

R

1

1

1000n2

1

107 1

J1

gg

1

K1 (1

7

7.2扭振振动分析的传递矩阵法

多圆盘轴系统的扭振分析:由无质量的轴和有质量的圆盘组成。 如图所示的多轴圆盘轴系:

8

7.2扭振振动分析的传递矩阵法

取其中第i段进行分析:

R和L分别表示所考虑的点或场的右边和左边的状态量。

1)无质量轴的状态量

M

L i

MR i 1

iL

L i1

MR i1 ki

得场传递矩阵:

Ji

1

1

/ ki

J

2

in

ki

M

R

i1

状态量的关系可以从第1段的左边递推到第N段的右边,即:

R

M

N

TN L

Ti1TiTi1 L

L

T1

M

1

TT1211((nn22

) )

T12 T22

(n2 (n2

) )Biblioteka ML 111

7.2扭振振动分析的传递矩阵法

边界条件:如果两端自由的多圆盘轴系统,有

扭振测量与分析

扭振测量和QTV介绍1.引言噪声及振动问题,在旋转部件开发中,是一个必须充分重视的因素。

就车辆而言,旋转机械或旋转部件包括:发动机(引擎),动力传动系, 变速装置, 压缩机和泵等等。

对它们的动力特性, 必须了解得非常透彻, 力图实现宁静、平顺、安全地运转。

通常, 对线振动和角振动的测量和分析, 是分头进行的。

旋转件横向振动的测量方法, 是大家熟悉的,研究得已经比较透彻,为了充分把握结构的动力特性, 通常会实施多通道并行的测量和分析。

而扭振测量则需使用专门的设备, 它们一般并不集成在一总体动力学测试系统内。

2.扭振的“源—传导—接收”模型研究动力学问题的一般方法,是建立所谓“源—传导—接收”模型(图1)。

在某一部位(接收部位)观测到的响应,视为由源和源在结构上沿某途径传导产生的效果。

由于结构的共振或反共振效应,源可能在传导过程中被放大或者被衰减。

此外,它们可能沿多个不同途径,传导至接收部位。

图1 扭振的“源——传导——接收”模型接收部位或响应部位的振动,通常是刚体运动伴随柔体运动的复合现象。

前者一般不产生交变应力,后者则会引起交变应力,并成为某种耐久性问题的根源。

传递途径分析(TPA)涉及到某接收部位对源的干扰,这种干扰经由其可能的传导途径,并依赖于传导途径固有的动力学特性,影响整个结构的响应。

用同样的方法,我们来研究扭转振动。

先是有一个“源”,譬如说,发动机给出的交变输入力矩。

力矩传递过程,牵涉到轴系、齿轮传动系或皮带传动系等的动力特性。

最终表现出来的,是旋转件的转速变化。

如果沿整个轴,各部位的转速变化都是相同的、一致的,那么在严格的意义上,这不能算作是扭振,仅仅只是转速在变罢了(这相当于线振动分析中的刚体模态)。

仅当沿轴不同部位检测到的转速增量有幅值和相位的相对变化时,扭振才确实发生了。

当激励频率接近于扭振谐振频率时,会导致旋转件产生很大的内应力。

如果未设置专门的监测设备,就有可能发生严重的耐久性问题。

曲轴扭振分析综述

哈尔滨工业大学本科毕业论文(设计)四缸发动机曲轴扭振分析摘要在发动机工作过程中,曲轴上各曲拐所承受转矩的大小周期性变化的,而曲轴后端的飞轮具有大的惯量,转速可以看成是均匀的,所以各曲拐相对于飞轮就会发生大小和方向作周期性变化的相对扭转振动,产生曲轴轴系的扭转振动。

曲轴的扭转振动时,扭转变形的幅度大大超过正常允许值,轻则产生很大的噪声,是磨损加剧,重则使曲轴断裂。

因此在设计内燃机时,必须对轴系的扭振特性进行分析,以确定其临界转速、振型、振幅、扭转应力,以及据是否需要采取减振措施进而设计减振器。

本文中首先用pro/E软件对所要分析的曲轴进行建模,用其模型分析功能求取曲轴当量转动惯量,用其Mechanica模块求取曲轴的当量刚度;用矩阵法和霍尔茨法计算曲轴的自由振动,确定曲轴的固有频率和振型;通过对曲轴激振力矩的简谐分析,确定曲轴的单缸转矩振幅;通过对轴系强迫振动计算,确定曲轴的临界转速、共振时的幅值以及曲轴的扭振应力;判别扭振应力的大小是否超过允许应力,如果扭振应力接近或超过允许零件允许值,则对曲轴采取减振措施,设计合适的减振器。

关键词:曲轴;扭振;扭振减振器I哈尔滨工业大学本科毕业论文(设计)AbstractIn the process of engine working,crank torque of the crankshaft is periodically changing,while the flywheel is approximately in uniform rotation because of the big moment of inertia of the flywheel.Therefor,the crank have a relative motion compared to the flywheel.,then,the torsional vibration of the crankshaft occurs.When the deformation amplitude of the crankshaft considerably more than the normal value,the engine will produce noising noise,and the abrasion increased,worse more,the crankshaft may crack even broken.Therefore, in the design of the internal combustion engine,the shafting torsional vibration characteristics are analyzed to determine its critical speed, mode, amplitude, torsional stress, as well as designing torsional vibration damper.Firstly, model the crankshaft to be analyzed with pro / E software,then,we can get the equivalent inertia of the crankshaft and the equivalent stiffness;Secondly,calculate the free vibration of the crankshaft using matrix method and Holtz method,and determine the natural frequencies and mode shapes;Thirdly,determine the amplitude of the single-cylinder crankshaft torque,through analyzing the exciting moment of the crankshaft;Then,determine the critical speed of the crankshaft, crankshaft torsional vibration amplitude and stress by calculating the forced vibration of the crankshaft;Finally,judge whether the size of awkward vibration stress exceeds the allowable stress.If the torsional stress close to or exceeds the allowable value of the crankshaft parts,damping measures must be take to consideration and design the suitable torsional vibration damper.Keywords: crankshaft, torsional vibration, torsional vibration damperII哈尔滨工业大学本科毕业论文(设计)目录摘要 (I)Abstract ........................................................ I I 第1章绪论. (3)1.1 课题研究的目的和意义 (3)1.2 国内外研究现状 (3)1.3 本课题的研究内容及技术方案 (4)1.4 本文的主要研究内容 (5)第2章曲轴当量扭振系统的组成与简化 (6)2.1 当量系统的组成与简化 (6)2.2 当量转动惯量的计算 (7)2.3 当量刚度的计算 (10)2.4 本章小结 (15)第3章轴系自由振动的计算 (16)3.1 霍尔茨法计算系统的自由振动 (16)3.2 固有频率和振型的计算 (19)3.3 本章小结 (21)第4章曲轴系统的激发力矩 (22)4.1 作用在发动机上的单缸转矩 (22)4.2 多拐曲轴上第k阶力矩谐量的相位关系 (24)4.3 本章小结 (25)第5章轴系强迫振动与共振的计算 (26)5.1 临界转速 (26)5.2 曲轴系统的共振计算 (27)5.2.1 轴系共振计算 (27)5.2.2 共振振幅计算 (29)5.2.3 曲轴扭振应力计算 (30)5.3 本章小结 (31)第6章扭转振动的消减措施 (32)6.1 扭转振动的消减措施 (32)6.2 减振器的设计 (33)6.3 装减振器后扭振当量系统振动计算 (35)1哈尔滨工业大学本科毕业论文(设计)6.3.1 装减速器后轴系自由振动计算 (35)6.3.2 装减振器后轴系强迫振动与共振计算 (37)6.4 本章小结 (37)结论 (39)致谢 (40)参考文献 (41)附录 (42)2哈尔滨工业大学本科毕业论文(设计)第1章绪论1.1课题研究的目的和意义曲轴的功用是承受连杆传来的离心力,并由此造成绕曲轴本身轴线的力矩,并对外输出转矩.在发动机工作中,曲轴受到旋转质量的离心力、周期性变化的气压力和往复惯性力的共同作用,使曲轴承受弯曲和扭转载荷。

曲轴扭振分析

哈尔滨工业大学本科毕业论文(设计)四缸发动机曲轴扭振分析摘要在发动机工作过程中,曲轴上各曲拐所承受转矩的大小周期性变化的,而曲轴后端的飞轮具有大的惯量,转速可以看成是均匀的,所以各曲拐相对于飞轮就会发生大小和方向作周期性变化的相对扭转振动,产生曲轴轴系的扭转振动。

曲轴的扭转振动时,扭转变形的幅度大大超过正常允许值,轻则产生很大的噪声,是磨损加剧,重则使曲轴断裂。

因此在设计内燃机时,必须对轴系的扭振特性进行分析,以确定其临界转速、振型、振幅、扭转应力,以及据是否需要采取减振措施进而设计减振器。

本文中首先用pro/E软件对所要分析的曲轴进行建模,用其模型分析功能求取曲轴当量转动惯量,用其Mechanica模块求取曲轴的当量刚度;用矩阵法和霍尔茨法计算曲轴的自由振动,确定曲轴的固有频率和振型;通过对曲轴激振力矩的简谐分析,确定曲轴的单缸转矩振幅;通过对轴系强迫振动计算,确定曲轴的临界转速、共振时的幅值以及曲轴的扭振应力;判别扭振应力的大小是否超过允许应力,如果扭振应力接近或超过允许零件允许值,则对曲轴采取减振措施,设计合适的减振器。

关键词:曲轴;扭振;扭振减振器I哈尔滨工业大学本科毕业论文(设计)AbstractIn the process of engine working,crank torque of the crankshaft is periodically changing,while the flywheel is approximately in uniform rotation because of the big moment of inertia of the flywheel.Therefor,the crank have a relative motion compared to the flywheel.,then,the torsional vibration of the crankshaft occurs.When the deformation amplitude of the crankshaft considerably more than the normal value,the engine will produce noising noise,and the abrasion increased,worse more,the crankshaft may crack even broken.Therefore, in the design of the internal combustion engine,the shafting torsional vibration characteristics are analyzed to determine its critical speed, mode, amplitude, torsional stress, as well as designing torsional vibration damper.Firstly, model the crankshaft to be analyzed with pro / E software,then,we can get the equivalent inertia of the crankshaft and the equivalent stiffness;Secondly,calculate the free vibration of the crankshaft using matrix method and Holtz method,and determine the natural frequencies and mode shapes;Thirdly,determine the amplitude of the single-cylinder crankshaft torque,through analyzing the exciting moment of the crankshaft;Then,determine the critical speed of the crankshaft, crankshaft torsional vibration amplitude and stress by calculating the forced vibration of the crankshaft;Finally,judge whether the size of awkward vibration stress exceeds the allowable stress.If the torsional stress close to or exceeds the allowable value of the crankshaft parts,damping measures must be take to consideration and design the suitable torsional vibration damper.Keywords: crankshaft, torsional vibration, torsional vibration damperII哈尔滨工业大学本科毕业论文(设计)目录摘要 (I)Abstract ........................................................ I I 第1章绪论. (3)1.1 课题研究的目的和意义 (3)1.2 国内外研究现状 (3)1.3 本课题的研究内容及技术方案 (4)1.4 本文的主要研究内容 (5)第2章曲轴当量扭振系统的组成与简化 (6)2.1 当量系统的组成与简化 (6)2.2 当量转动惯量的计算 (7)2.3 当量刚度的计算 (10)2.4 本章小结 (15)第3章轴系自由振动的计算 (16)3.1 霍尔茨法计算系统的自由振动 (16)3.2 固有频率和振型的计算 (19)3.3 本章小结 (21)第4章曲轴系统的激发力矩 (22)4.1 作用在发动机上的单缸转矩 (22)4.2 多拐曲轴上第k阶力矩谐量的相位关系 (24)4.3 本章小结 (25)第5章轴系强迫振动与共振的计算 (26)5.1 临界转速 (26)5.2 曲轴系统的共振计算 (27)5.2.1 轴系共振计算 (27)5.2.2 共振振幅计算 (29)5.2.3 曲轴扭振应力计算 (30)5.3 本章小结 (31)第6章扭转振动的消减措施 (32)6.1 扭转振动的消减措施 (32)6.2 减振器的设计 (33)6.3 装减振器后扭振当量系统振动计算 (35)1哈尔滨工业大学本科毕业论文(设计)6.3.1 装减速器后轴系自由振动计算 (35)6.3.2 装减振器后轴系强迫振动与共振计算 (37)6.4 本章小结 (37)结论 (39)致谢 (40)参考文献 (41)附录 (42)2哈尔滨工业大学本科毕业论文(设计)第1章绪论1.1课题研究的目的和意义曲轴的功用是承受连杆传来的离心力,并由此造成绕曲轴本身轴线的力矩,并对外输出转矩.在发动机工作中,曲轴受到旋转质量的离心力、周期性变化的气压力和往复惯性力的共同作用,使曲轴承受弯曲和扭转载荷。

RV-C型减速器扭振分析

RV-C型减速器扭振分析RV-C型减速器扭振分析RV-C型减速器是一种常用的传动装置,具有结构简单、体积小、承载能力强等优点。

然而,在实际应用中,RV-C型减速器可能会产生扭振现象,影响其正常工作。

因此,进行RV-C型减速器扭振分析是十分重要的。

首先,我们需要了解RV-C型减速器的工作原理。

RV-C型减速器主要由行星轮、行星架、行星轮槽和太阳轮组成。

扭矩从输入轴传到行星架,然后通过行星轮和太阳轮的啮合传递到输出轴上。

在工作过程中,由于传动件的运动不平衡,可能会产生扭振。

其次,我们可以通过建立数学模型来分析RV-C型减速器的扭振问题。

首先,根据减速器的结构参数和工作条件,我们可以确定减速器的转速、载荷和传力系数等参数。

然后,利用扭矩传递和动力学等原理,建立RV-C型减速器的扭振方程。

通过求解扭振方程,可以得到减速器的扭振频率和振幅。

接下来,我们可以通过模态分析来评估RV-C型减速器的扭振性能。

模态分析是一种常用的分析方法,可以确定减速器在不同模态下的振动特性。

通过对减速器的结构进行有限元建模,并进行模态分析,可以得到减速器的固有频率和模态形态。

根据固有频率和模态形态,可以判断减速器是否存在共振和扭振问题。

最后,我们可以根据扭振分析结果,采取相应的措施来改善RV-C型减速器的扭振性能。

例如,可以通过优化减速器的结构参数和材料选择,来降低减速器的振动和共振风险。

此外,还可以采用减振器、增加支撑刚度等方式来减小减速器的振动幅值。

综上所述,RV-C型减速器扭振分析是提高减速器性能和可靠性的重要步骤。

通过建立数学模型和进行模态分析,可以评估减速器的扭振性能,并采取相应的措施来改善减速器的振动特性。

这将有助于提高RV-C型减速器的工作效率和使用寿命。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

扭振测量分析流程图

过零时刻,记第i 个齿轮过零时刻为i T ,则第i 个齿轮所经历的时间为:

1=i i i T T T +∆-,

则第i 个齿轮的瞬时转速为:

60(r/min)i i

n Z T =⋅∆ 周期平均,对M 个周期数据进行平均,得到平均后的瞬时转速:

1201(r/min)M i i Z j j n n M -+⋅==∑ (i=1,2,3……2Z )

齿平均,对m 个齿进行平均处理:

1(r/min)i m

i i j j i

n n m ++==∑ (i=1,2,3…….2Z ) 平均转速,Z 为齿轮数,i n 为第i 个齿轮瞬时转速:

1

1(r/min)Z

c i i n n Z ==∑ (i=1,2,3……Z ) 每个齿轮在i T ∆分度时转过的扭角即角位移为:

()()360660i c i i i c i n n T n n T θ-⨯=∆=-⋅∆

则经过j 个齿轮分度时的扭角为:

16(n n )T j

j i c i i θ==-∆∑ (j=1,2,3……nZ )

对时间-角位移信号在每个小段t ∆内认为是转速不变的稳定过程,对每个t ∆段进行傅立叶变换,得到频谱图,再取幅值的平方便得到功率谱图。

扭振测量时,先从最低稳定转速起加速,当转速增大一个固定值后记录一次,一直到最高稳定转速为止;然后再从最高稳定转速减速,同样,转速没降低一个固定值后记录一次,直到最低稳定转速止。

分析步骤:

1, 测得每个测量转速的时间—扭角振幅图;

2, 对每个时间—扭角振幅图进行傅立叶变换,得到此转速下的幅值谱;

3, 对该转速的幅值谱进行采样,得到不同频率i f 对应的振幅,列出频率—振幅表; 4, 从幅值谱图上找到该转速的基频,比如为0f ,记为1谐次,再用0i f k f =,则频率i f 对

应为k 谐次,这样得到该转速下的各谐次—振幅表;

5, 依照步骤1-4,得到每个转速下各谐次—振幅表,将不同转速的谐次--振幅表合成为转速

—谐次—扭角振幅表;

6, 以转速为横坐标,扭角振幅为纵坐标,将步骤5得到的表格数据按照不同谐次在坐标中

标出,绘制各谐次扭角振幅的转速—振幅图;

7, 找到振幅最大点对应转速为临界转速;。