碳化硅耐火材料的发展与性能_魏明坤

碳化硅耐火材料的发展与性能

魏明坤 张丽鹏 张广军

(武汉理工大学材料学院,武汉 430070)

摘 要 中国从50年代,人们就开始研究先进的结构陶瓷,SiC 耐火制品也有40多年的研究历

史,在50年代初,研制成功并迅速建成车间投产,满足炼锌竖罐精馏的特殊要求[1]。苏联、日本、美国对SiC 耐火材料的研究更早一些。SiC 耐火材料具有优良的高温性能,广泛应用于化工、冶金、能源、机械、建材、刀具等领域。本文简要介绍SiC 耐火材料的发展种类及性能。。

关键词 碳化硅 耐火材料 发展 性能

作者简介:魏明坤(1951~),男,副教授.

1 前言

碳化硅自1891年被E.G.Acheson 发现[2]并用电炉生产以来,由于它具有较高的硬度常用于人造磨料。其后在1893年用于高温材料,1925年卡普伦登公司又宣布研制成功绿SiC [28],我国SiC 于1949年6月由赵广和研制成功。1951年6月第一台制造SiC 的工业炉在第一砂轮厂建成,从此结束了中国不能生产SiC 的历史。

SiC 耐火材料是人们早已知晓的一种优质耐火材料。具有强度高,导热系数大,抗震性好,抗氧化耐磨损、抗侵蚀等优良高温性能。在冶金、能源、化工等工业部门有许多用途。最初的SiC 耐火材料是以粘土、SiO 2、硅酸盐、莫来石等为结合剂。现在高科技SiC 制品得以开发,并且已投入生产和应用,如氮化硅结合碳化硅、氮氧化硅结合碳化硅、反应烧结碳化硅(RBSC)(又称自结合SiC)、重结晶碳化硅(R -SiC)、渗硅碳化硅(SiSiC)等SiC 材料,材料与高温性能大大提高。随着耐火材料生产技术的进步,SiC 制品按照不同工艺制成如上所述多种用途的耐火材料,其高温性能也因此更加优良。例如,美国SiC 公司生产的Si 3N 4结合SiC,高温抗折强度(1350 )达到44MPa,为普通SiC 砖的3倍,熔铸氧化铝砖的20倍,粘土砖的50倍,抗氧化性能好,表面最高使用

温度1750 ,而普通SiC 砖仅1500 ,其他耐热震

等高温性能比普通SiC 砖、铬铝砖、粘土砖都

好[3]。R -SiC 、RBSC 、SiSiC 等性能更加优良,从而使SiC 耐火材料进入新的应用领域,得到人们的普遍重视,取得了更好的使用效果。但是,目前的SiC 耐火材料存在一些不足之处,如抗氧化性、高温强度的提高等,都需进一步的研究。

本文先介绍SiC 结晶形态、性能和SiC 的合成方法,对各种SiC 耐火材料的性能进行比较。再对SiC 耐火材料今后的发展、研究提一点拙见,以供讨论。

2 碳化硅的结晶形成及性能

[2,4]

SiC 具有 、 两种晶型, -SiC 的晶体结构与闪锌矿同型是立方晶系,Si 和C 分别组成面心立方晶格,S-i C 的原子间距为1 888 , -SiC 存在着

4H 、15R 和6H 等约120种多型体,其中6H 多型体是工业上应用最为广泛的。在6H -SiC 中,Si 与C 交替成层状堆积,Si 层间或C 层间的距离为2 5 ,S-i C 的原子间距约为1 90 。SiC 的多种型体之间存在着一定的热稳定性关系, 、 晶型也相互转化,温度在1600 以下时SiC 以 -SiC 形式存在。当温度高于1600 时, -SiC 通过再结晶的方式缓慢转变成 -SiC 的多种变形体(4H 、15R 、6H 等)。对于 转化来说需要较高的压力,而对 转化来说,仅需较低的

压力。碳化硅各类型体间的转化不产生体积效应。一般认为SiC中微量杂质的固溶,既影响了 、 晶型间的转化,也影响了多型体之间热稳定性关系的转化,例如SiC中生成固溶体的硼和氮可以促进 转化,而杂质Fe的存在又促进了 的转化,Al的固溶加速SiC的-4H转化,并且使4H多型体稳定化,SiC是共价键性很强的化合物。

SiC在高温下仍保持高的键合强度,因此SiC 硬度高,弹性模量大,具有优良的耐磨损性能,SiC 不会被大多数酸碱溶液所侵蚀。如(HCl、HNO3、H2SO4、NaOH、HF),在空气中加热会发生氧化反应,但常表现出钝氧化的特性。氧化时,SiC表面形成SiO2薄膜抑制氧的进一步氧化。另外SiC也具有优良的导热性,纯SiC是绝缘体,掺杂SiC具有负温度系数,可以作为具有非线性电阻特征的高温发热元件。

3 碳化硅的制造方法与工艺[4,5]

SiC在自然中不存在,是一种人工合成的物质。目前合成SiC粉末的方法主要是:Acheson 法,即SiO2被C还原的方法、直接由元素合成法、气相反应法、热分解法、由溶体-熔融物结晶制取法、蒸气-液体-固相法。

3 1 Acheson法

此种方法1891年,E、G、Ac heson发现的,是SiC工业生产的主要方法,在电阻炉中用碳来还原SiO2,通常将石英砂(SiO2)和焦碳(C)的混合物加热到2500 左右,高温使其发生反应:

SiO2+3C(s)= -SiC(s)+2CO(g)(1)

在工业生产中,用于合成SiC的石英砂和焦碳通常含有Al、Fe等金属杂质。因此得到的SiC 一般都含有少量的杂质。其中,杂质含量少的呈绿色,称为绿色SiC。杂质含量多的呈黑色,被称为黑色碳化硅。

3 2 直接由元素合成法

大约在1000~1150 硅和碳以显著的速度直接发生反应,生成高纯度的 -SiC粉末:

Si(s)+C(s)= -SiC(s)(2) 3 3 气相反应法

在1931首先在氧气介质中用四氯化硅和甲苯反应合成SiC。SiCl4和Si H4等含硅的气体以及CH4、C3H8、CCl4等含碳气体或C H3SiCl3、(C H3)2SiCl2、Si(C H3)4等同时含硅和碳的气体在高温下发生反应生成纳米级的 -SiC超细粉。典型的反应如下:

Si H4(g)+C H4(g) -SiC(s)+4H2(g)(3)

CH3SiCl3 -SiC(s)+3HCl(g)(4) 3 4 热分解法

使聚碳硅烷或三氯甲基硅烷等有机硅聚合物在1200~1500 温度范围内发生分解反应,由此可合成出亚微米级的 -SiC粉末。

3 5 由溶体-熔融物结晶制取法

从液态硅中碳溶体培育SiC晶体可能性的依据是:S-i C键合力平均比S-i Si或C-C键合力大很多,因此对SiC来说是饱和熔体,而对石墨来说就不是饱和溶体。所以可用这种方法制得SiC晶体。

3 6 蒸气-液体-固体 法

将气相中的组分溶解在液相中,并使之在固体-液体界面上生成结晶,这是培养晶须的最有效的方法。

4 碳化硅耐火材料的种类及发展

现在市场销售的制品有粘土、SiO2、硅酸盐结合制品,Si3N4-SiC,自结合SiC及少部分渗硅SiC,就其结合的不同,不同的SiC耐火材料,其性能、使用条件、使用寿命等有很大的不同。

4 1 碳化硅耐火材料按结合相的不同划分

4 1 1 粘土作为结合相

这种碳化硅耐火材料是以可塑性粘土作为结合制造的,这种制品由于粘土最多,故在较低温度下也能够烧结,但耐火度低、高温软化、抗氧化性都不能使SiC材料的本来特性充分发挥作用。目前,我国陶瓷行业中,粘土结合碳化硅质窑具用量占很大比例,国内有多家生产这种窑具的企业。但这种制品,由于粘土中的铝、氧和SiC反应引起膨胀[9]:

2Al2O3+SiC=4AlO+SiC+CO

4AlO+O2=2Al2O3

2SiO+O2=2SiO2

这些反应在1120~1150 进行,所以使用温度较低,制品中粘土量不宜过多,一般不超过15%,最多不超过25%,且配料中细粉用量不宜过大,否则容易氧化。另外,粘土结合SiC制品配料中,粘土含量、粘土性质,SiC粒度组成、成型压力,烧成工艺等最终对制品的性能都有不同程度的影响[6,7]。在SiC质耐火材料中,粘土结合制品是最普遍、价格最低廉、生产工艺最简单的一种,该系列产品根据用途不同,SiC含量一般为50% ~93%[3]。一般用来制造匣体、垫饼、隔焰板等[8~10]。

4 1 2 SiO2作为结合相

SiO2结合制品是在碳化硅中加入一定量的SiO2(SiO2微粉和石英粉),加入比例大约是: SiO210%,SiC90%[8,10],在没有其他矿物添加剂时,借助烧成过程中,SiC颗粒接触表面氧化生成SiO2薄膜将SiC颗粒结合起来,因其原料纯度较高,低熔物杂质含量少,因此它的一些高温性能比粘土结合制品要优良的多,但这种制品的高温性能也受成型压力等工艺影响。可在1200 以上氧分压高的气氛下使用,一般用作棚板、支柱等。

4 1 3 自结合SiC制品(RBSC)

RBSC最初由美国Carborundum公司研究成功,由Popper开发出来的,气态硅与SiC生坯中C 反应生成碳化硅。另外,C.W.Forest研究了液态硅与C反应的反应烧结工艺[13,14]。

SiC分为2种晶型,即高温型的 -SiC和低温型的 -SiC,自结合SiC就是以低温型的 -SiC结合高温型的 -SiC。其生产方法是在SiC中加入金属硅粉和碳(石墨、碳黑、石油焦或煤粉等)。在1450 的温度下埋碳烧制,使硅粉和碳反应生成低温型 -SiC,将原碳化硅颗粒结合起来。另一种方法是由碳与金属硅直接反应生成SiC制品,用碳或碳与SiC成型,埋Si烧成。2种方法都可制得自结合SiC,其特点是利用SiC自身优点,制成性能良好的SiC制品。RBSC制品一般含有游离硅8%~15%及少量游离碳,因游离硅的存在,使其使用温度限制于1400 以下[2,11],根据美国PURE炭素公司的资料介绍,也可以控制残留石墨的含量以保持石墨原有的特性,形成一种石墨/ SiC复合材料。

RBSC中游离硅若形成连续网状,其使用温度不能超过Si的熔点,导热系数,耐冲击性好,但硬度、强度、耐腐蚀性稍差,在一些化工泵上就不能用它作为密封材料。RB SC烧结前后尺寸几乎不变,加工余量小,而且成型后可加工成任意形状、任意尺寸,适合生产大规格、复杂形状的各种产品。由于游离硅的存在,高温性能稍差,现在有除硅工艺,减少反应烧结SiC中游离Si含量,或从生产工艺中控制游离硅含量,以适用作机械工程材料。另外,还有使用碳纤维替代坯体中的碳得到C/SiC复合材料(silcomp)[19],使制品性能更加优良。

近年来人们对RBSC比较重视,投入了大量的人力物力进行开发研究对SiC反应烧结工艺、烧结致密度、力学性能、高温氧化、显微结构特征等进行了广泛的研究[15~17]。

4 1 4 Si3N4结合SiC制品(NSiC)

1955年,美国Casrborundum公司在生产硅酸盐结合SiC材料的基础上研制成功了NSiC高级耐火材料,并获得了专利权[21,22]。

Si3N4本身的高温性能优良,所以可以用作SiC制品的结合剂,NSiC是近20年发展起来的一种高科技SiC耐火材料。Si3N4和SiC均为共价键性极强的化合物,有相似的物理化学性能,在高温状态下仍保持高的键合强度。NSiC是在SiC颗粒的混合物中,加入细粉碎的硅粉(大约15%~ 25%),在氮化炉中通入高纯N2,以一定的温度和压力制度氮化反应烧结,Si与N2生成 -Si3N4, -Si3N4,把坚硬的SiC结合起来,形成致密的网络结构(Si3N430%+70%SiC)。因此,NSiC制品具有许多良好的物化性能,高温性能,使用温度高达1500 ,广泛用于日用瓷,电子陶瓷工业及磨具冶金等行业,作为窑具有着广阔的市场[20]。

4 1

5 氮氧化硅结合SiC制品

其各项性能接近NSiC材料,并且其抗氧化性能更加优异。生产方法是SiC+Si+SiO2+粘土以及添加物、制成生坯、埋炭或通入N2在不同的温度和压力制度下烧成,反应方程式如下:

3Si+SiO2+2N22Si2ON2[6]

反应生成的板桥状氧氮化硅分布于SiC颗粒周围将SiC颗粒紧密结合起来,它保持SiC不被氧化的能力是很好的[7]。

4 1 6 Sialon结构SiC制品[6]

Sialon结合SiC制品是以金属硅粉、氧化铝、SiC为原料,采用粗中、细分级配料,选用合适的临时结合剂,以保证足够的生坯强度、压制成型,在1400 左右烧成,可生成六方柱的Sialon晶体将SiC颗粒紧密结合起来。因Sialon结合SiC窑具的生产成本较高,现在陶瓷行业的用量较少。

4 1 7 莫来石结合SiC制品

以莫来石和SiC等为原料,莫来石含量约5% ~8%,以纸浆或糊精作为结合剂,成型经1380 烧成,使莫来石与SiC牢固地结合在一起[6]。莫来石结合SiC制品比粘土结合、SiO2结合制品的性能优良,抗热震,抗氧化性好[23,25]。目前在我国陶瓷窑中用量逐渐增大。

4 2 再结晶SiC制品(RSiC)

R-SiC是一种高科技SiC制品,经过净化处理的SiC微粉和超微粉,加入一定量的结合剂,成型后在2200~2400 下烧成,SiC颗粒之间再结晶而直接结合,SiC含量达99%[24]。R-SiC制品较以上各种结合相SiC制品,具有更高的热态机械强度、导热率、耐热震性及抗氧化性,是一种优质的SiC耐火材料。美国在30年代末期研究成功R-SiC,用来制造SiC发热体,几十年来,RSiC的研究及应用不断发展,美国、德国、英国都有大量生产。我国许多科研单位也开展研究工作,取得了很大进展,山东华龙耐火材料公司已进行批量生产[27]。

4 3 渗硅碳化硅(SiSiC)

SiSiC是在R-SiC基础上进行液相或气相渗硅、R-SiC的气孔由Si填充,生成更加致密的SiSiC,性能更加优良。目前,国内正研究SiSiC的工艺及性能,国内已有小批量生产SiSiC,但其技术属国外。本作者已从事此项研究工作。

5 各种SiC制品性能

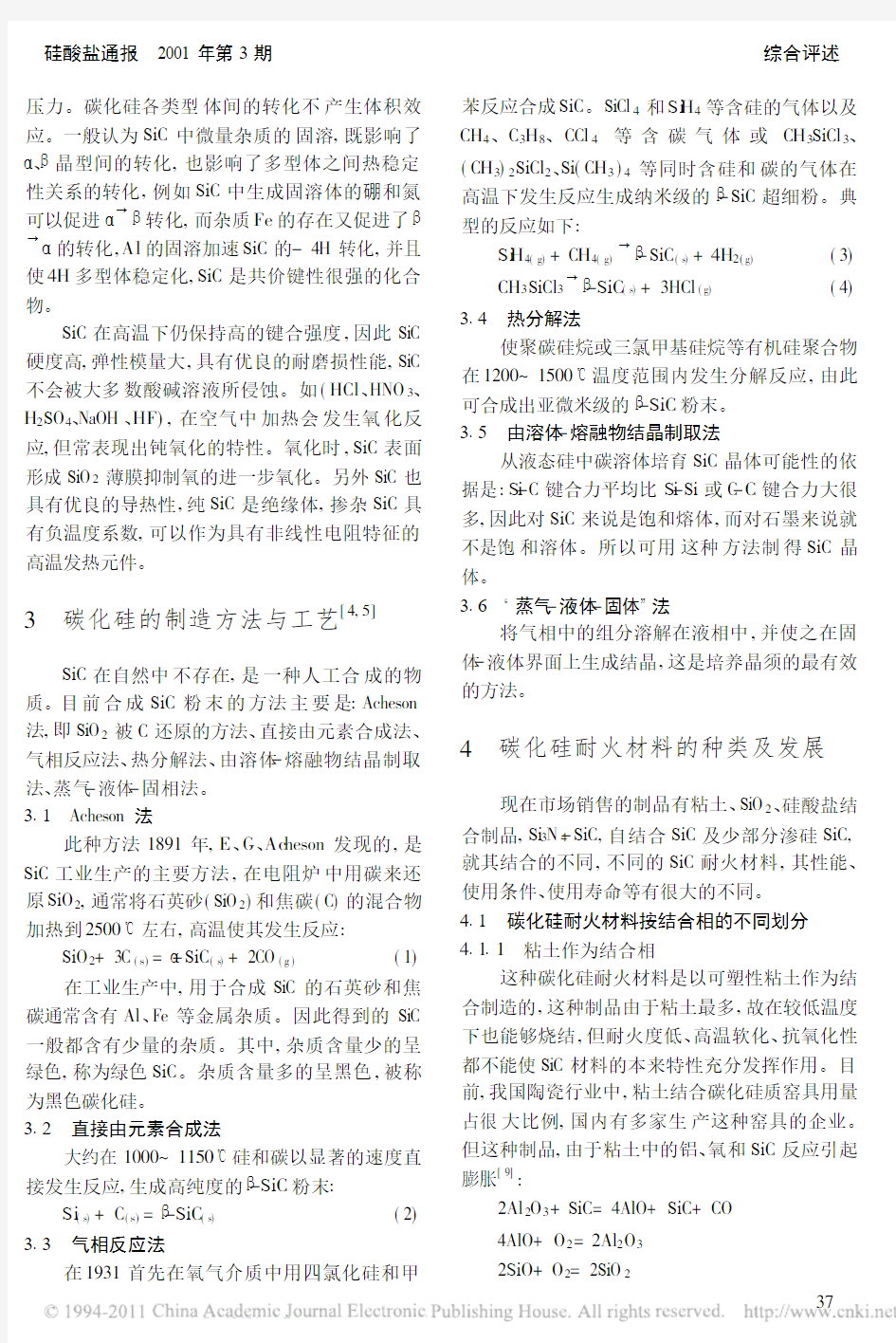

各种SiC制品性能比较见表1。

表1 各种SiC制品性能比较

种类SiC

含量

氧化气氛中最

高使用温度/

体积密度

g/c m3

气孔率

%

耐压

/MPa

抗折/MPa

高温1400

热导体

W/mk

热膨胀率系数

105

粘土结合8514502 5215>1002213 5 0 46 SiO2结合9015002 5714>10023 520 0 47自结合9014003 12<0 1 30 Si3N4结合701600 2 60131504340 0 47氧氮化硅结合法851600 2 6113>100363321 再结晶991650 2 60161000100~100100~50280 40 S-i SiC90 3 12

6 存在问题

目前SiC耐火材料有很好的市场,广泛用于很多行业,SiC种类繁多,但各自仍存在一些问题。例如,密度、强度、使用温度等。国外SiC制品的使用温度高达1600 ,而我国SiC制品大部分在1400 以下使用。其抗氧化性、高温强度等都需进一步提高。现在,我国的SiC制品生产比较零散,多数为乡镇企业小批量生产,有一些是合资企业生产,技术属国外。因此,我国的科研企业单位应重视对SiC制品的研究。7 结束语

SiC耐火制品以其优异的性能及繁多的品种,人所共识,随人们对其优异性能的逐步认识,其应用领域逐步拓宽。

SiC耐火材料越来越多的用于耐火材料,成为冶金等工业不可缺少的材料,它的发展也带动冶金化工等行业的进一步发展。

综合以上所述,SiC耐火材料已从最初的粘土结合发展到多种类型,一方面是由于现代科学技术的发展,促进了高科技的材料发展。另一方

面,现代高科技工业的发展和应用又呼唤着新材料的产生。目前看来,高性能的SiC新材料正处于开发、研制阶段,因此,对它的研究需要考虑以下几个问题。

(1)材料的可靠性

碳化硅及其复合材料的性能取决于材料设计、微观组织、致密性。充分掌握材料组成、显微结构和性能之间的关系,是日后生产稳定性的保证。因此,SiC类材料的开发研究,应从其显微烧成结构的研究出发。

(2)材料的可利用性

高性能新材料的研制,应使其应用范围扩大,也是材料的生命力所在,尽可能寻找SiC材料的应用领域,充分发挥SiC的优良性能,使其具有广阔的市场。

(3)材料的成本

目前SiC类材料的研究开发,很多的科研单位都向着低成本,高性能的方向努力,争相研制低成本、高性能的SiC类材料,并取得了一定的进展,相反如果成本较高,材料很难大量推广应用,也关系到新材料的生命力问题。因此研究先进的SiC材料,应从降低成本的方向上进行。

参考文献

1 李志坚.碳化硅制品的生产与应用.耐火材料,1981,5:

51~54

2 张文杰,李楠.碳复合耐火材料.北京:科学出版社,

1990.224~264页

3 王泽田,储岩编.耐火材料技术与发展.北京:中国轻

工业出版社,1993.139页

4 余继红,江东亮.碳化硅陶瓷的发展与应用.陶瓷工

程,1998.32(3):3~11

5 阿部弘著.工程陶瓷.黄忠良译.台湾:复汉出版社,

1985.16~32页

6 周丽红,王战民.碳化硅窑具材料的结合方式及发展.

耐火材料,1999,33(4):234~236页

7 王维邦著.耐火材料工艺学.北京:冶金工业出版社,

1994.185页

8 桂明垒译.碳化硅耐火材料的特点和用途.国外耐火

材料,1999,24(8):42~47页

9 吴淑琴.碳化硅窑具的生产与使用.耐火材料,1997,31

(3):173~176

10 高积强,李光新,王永兰.方石英含量对氧化物结合

SiC材料性能的影响.西安交通大学学报,1993,27

(2):67~71

11 李晓明,邓光明.添加高纯物质对碳化硅窑具性能的

影响.陶瓷工程,1999,33(3):24~26

12 卢迪劳,冯启全,陈森峰.用粉碎及分离工艺制备碳化

硅片晶.硅酸盐学报,1997,25(3):328~333

13 吕振林,高积强,王红洁.反应烧结碳化硅的显微组织

及其导电性的研究.硅酸盐通报,1999,18(5):51~54 14 Forrest C W,Kennedy P,Shennan J V,et al.The fabrication

and properties of sel-f bonded silicon carbide bodies.P[M].

Stock-on-Trent.U K:British Ceramic Research Association, 1972.99~124页

15 Singh M,Behrendt D R.M icrostructure and mechanical

properties of reaction-formed silicon carbide ceramics.Mate-rials Science and Engineering,1994,A187:45~52

16 Zhou Hon g,Singh Raj N.Processing and micros tructural

characterization of mel-t in filtrated Si/SiC composites.Journal of Materials Synthesis and Processing,1997,5(2):125~ 134

17 Roebuch B,Ben E G.Dependence of oxidation rate of WC

powder on particle size.J.of M ater Science,1986,21(4): 2033~2042

18 Hilli ng W. B.Making ceramic composites by melt infiltra-

tion.Am.Ceram.Soc.Bull.,1994,73(4):358~362

19 高积强.中国硅酸盐协会手册.北京:中国建材工业出

版社,1996.131~137页

20 张林学,孟宪章,赵光华.氮化硅结合碳化硅材料的生

产与应用.耐火材料,1999,33(3):156~157

21 张林学,赵光华.Si3N4-SiC材料的生产与应用.山东

陶瓷,1999,22(1):11~17

22 肖俊明.Si3N4结合SiC窑具的研制及应用.中国陶瓷,

1996 32(1):19~21

23 Swain M V著.陶瓷结构与性能.郭景坤等译.北京:科

学出版社,1998.153~232页

24 郭景坤主编.高性能陶瓷论文集.北京:人民交通出版

社,1998.310~314页

25 司全京,张效峰.莫来石结合碳化硅制品的研制.耐火

材料,1999,33(2):90~92

26 吕振林,熊流峰,高积强.反应烧结碳化硅的显微组织

气孔率及电阻率.西安交通大学学报,1999,33(4):48 ~51

27 曲申.新型碳化硅高温节能窑具.陶瓷工程,1996,30

(5):43~45

28 孟庆辉,李印红.磨料磨具技术手册.北京:兵器工业

出版社,1993.238页

(下转第54页)

2 新见秀明,鬼头范光.正 抵抗温度特性 有 半

导体磁器 制造方法.日本公开特许,平4-24901.1992-01-28

3 张端明,张新宇,彭苏明,等.金属-PTC陶瓷复合材料

制备工艺及机理的研究.无机材料学报,1995,10(2): 2484 张新宇,张端明,彭芳明,等.金属-PTC陶瓷复合材料

研究.硅酸盐学报,1995,23(3):331

5 Jonker G H.Some aspects of semiconducti ng barium titanate.

Solid-state Electron,1964,7(12):895~903

6 Danials J,Hardtl K H,Wernicke R.The PTC effect of barium

titanate.Philips Tech Rev,1978/1979,38(3):73~82

The S intering and Heat Treatment Techniques

of the Ni/PTC Ceramic Composite

Li Xiaolei Qu Y uan fang Xu Tingxian

(School of Materials Science&Engneering,Tianjin University,Tianjin 300072)

Abstract The sintering and heat treatment techniques of the Ni/PTC ceramic composite prepared by oxal acid precipition me thod were investigated.This composite displays an obvious PTC property.The ideal techniques of the composite were put for ward,such as:the sintering atmosphere and heat treatment,the temperature and time of heat treatment.

Keyword PTC composite sintering heat treate ment

(上接第40页)

Development and Properties of S ilicon Carbide Refractory Materials

W ei Min gkun Zhang Lipeng Zhang Guangjun

(Wuhan University of Technology,Wuhan 430070)

Abstract People began to research the advanced structure ceramics from the1950 s in China.The silicon carbide refrac tory materials were developed successfully in the beginning of1950 s,and were rapidly put into pro-duction.The products could meet the special requirements of the vertical tank rec tification in zinc refining.Howe-ver,the research of silicon carbide refractory materials was earlier in the Soviet Union,Japan and the United States. Silicon carbide refractory materials have been widely used in chemical industry,metallurgical industry,energy,ma-chinery,structure materials and cutting tools for their excellent high temperature property.In the paper,the develop-ment sorts and properties of silicon carbide refractory materials were introduced briefly.

Keywords silicon carbide refractory materials development properties

硅酸盐通报 2001年第3期研究工作快报

耐火材料行业的转型升级与突破创新

耐火材料行业的转型升级与突破创新 近年来我国耐火材料行业发展迅速,产品质量和技术装备水平大幅提高,不仅满足了钢铁、水泥等高温行业超常增长的需求,同时也满足了高温行业技术进步对耐火材料的新要求,但发展过程中也暴露出一些问题,如产能过剩、产业集中度低等。如何解决好这些问题,是我国耐火材料行业持续健康发展的关键。 目前我国是世界上最大的耐火材料生产、消费和出口国,2012年耐火材料总产量达2818万吨,约占世界耐火材料总产量的65%以上。产能过剩日趋突出“2000年以来是我国耐火材料行业发展速度最快的一个时期,在钢铁、水泥和玻璃等高温行业高速发展的强力拉动下,耐火材料行业实现了产销两旺。”中国耐火材料行业协会常务副会长徐殿利表示。据国家统计局统计,2001年~2011年,我国耐火原料及制品产量稳步增长,其中“十五”末比2001年增长112.67%;2012年比“十五”末增长207.25%。同时,产品结构和生产技术水平也有了明显完善和提高。2012年,我国耐火材料进口量2.08万吨,仅占国内耐火材料需求总量的0.1%,足以说明我国耐火材料产品无论是数量、品种还是质量等方面,基本能够满足国内高温工业生产和技术发展的需要。不仅如此,我国耐火材料的出口量也逐年递增,市场遍及亚洲、欧洲和美洲等150多个国家和地区,出口量多年稳居世界第一。 “由于产业发展速度过快,发展过程中的一些问题被放大。”徐殿利指出,在产业快速发展的过程中,耐火材料行业发展的瓶颈日趋突出,如铝矾土资源配置不合理,总体资源利用率不高,产能过剩导致市场混乱、无序竞争,原材料、能源及人工等要素成本增加等,制约着耐火材料行业的可持续发展。 瑞泰科技股份有限公司董事长曾大凡表示,耐火材料行业本身存在资源开采非正规化,浪费严重等问题,特别是耐火材料行业盲目投资、重复建设导致耐火材料行业已从“结构性过剩”转变为“全面过剩”。而由于钢铁、水泥、玻璃等耐火材料下游行业同样存在产能过剩、利润大幅下滑等问题,耐火材料行业的问题变得更加严重。 2012年,耐火材料企业的订单数量减少、销量下降,水泥、玻璃企业对耐火材料竞相压价,拖欠耐火材料企业货款,造成耐火材料企业资金紧张,部分企业不得不停产消耗原有库存。中国耐火材料行业协会对52家耐火材料生产企业的调研结果显示,2012年耐火材料企业销售收入同比降低4.29%,利润同比降低 21.40%;2012年以来,应收货款同比上升15.34%。 产能过剩已经成为制约耐火材料行业健康发展的一个重要因素。2012年全国耐火材料产量虽然同比降低4.43%,但仍占世界耐火材料产量的65%以上。曾大凡表示,作为耐火材料的生产和消耗大国,我国耐火材料行业面对全面产能过剩问题,企业应该加快创新,转变服务模式,提高产业集中度。 提高产业集中度 除产能过剩外,当前耐火材料行业企业规模小、数量多,“小、多、散”的现状还没有得到解决,企业间的技术力量、装备水平参差不齐、产品能耗水平差异很大。 徐殿利认为,在今后的发展中,耐火材料企业应注意严格控制生产总量,在不增加耐火材料总量的前提下,把现有的产品做好做精,通过工艺技术改造,进一步提高产品质量的稳定性,从而提高企业竞争力。

耐火材料重点

第一章: 1耐火材料的定义;耐火度不小于1580℃的无机非金属 材料分类:按化学成份、矿物组成分类1)氧化硅质2)硅酸铝质3)氧化镁质4)刚玉质5)白云石质MgCa(CO3)2 6)尖晶石质Fe2MgO4 7)橄榄石质Mg2SiO4 8)碳质9)含锆质10)特殊耐火材料 按化学性质分类;1)酸性耐火材料2)中性耐火材料3)碱性耐火材料 3、按制造方法分类块状耐火材料;不定形耐火材料;烧制耐火材料;熔铸耐火材料。 4、按耐火度分类普通耐火材料(1580~1770℃);高级耐火材料(1770~2000℃);特级耐火材料(大于2000℃)。 按密度分:轻质(气孔率45%-85%)、重质 生产过程中的基本知识,如一般生产工艺流程:原料加工→配料→混练→(成型)→干燥→烧成(熔制)→(成型)→检验→成品, 配料(颗粒级配又称(粒度)级配,由不同粒度组成的物料中各级粒度所占的数量,用百分数表示。)混料使两种以上不均匀物料的成分和颗粒均匀化,促进颗粒接触和塑化的操作过程称为混练。等内容; 耐火材料行业存在的问题1)钢铁行业竞争激烈,面临更大的成本压力2洁净钢的生产对耐火材料提出更高要求,除了要求长寿还要对钢水无污染3)研发有待加强,4)应注意可持续发展战略。 存在的差距: 1、通常用耐火材料综合消耗指标来衡量一个国家的钢铁工业与耐火材料的发展水平,我国吨钢消耗水还较高。(见下表) 2、耐火材料生产装备落后,新技术推广慢 3、原料不精,高纯原料的生产有困难。, 发展趋势:当今耐火材料的发展,一极是不定形化,而另一极则是定形耐火材料的高级化,概括起来就是朝着高纯化、精密化、致密化和大型化。着重开发氧化物和非氧化物复合的耐火材料。等。 问题:1合计可用作耐火原料总数为4000余种,其中常用于工业生产的耐火原料只有100种。why? 除了考虑熔点外,还要看它在自然界中存在的数量及分布情况,即作为耐火原料还应该具有来源广,成本低廉。在地球岩石层中,硅酸盐+铝酸盐数量最大占86.5%。金属Pt的熔点为1772℃,可以用作耐火原料,但是太昂贵了 2留意“烧成”与“烧结”的区别! 烧成是陶瓷、耐火材料制品烧成过程中最重要的物理、化学过程。所谓“烧结”,就是指坯体经过高温作用逐渐排出气孔而致密的过程。 第二章: 耐火材料的宏观结构、微观结构方面的知识, 如显微结构的类型;基质连续结构,主晶相连续结构;基质连续结构:液相数量较多或主晶相润湿性良好,主晶相被玻璃相包围起来,形成基质连续,主晶相不连续结构,如粘土砖。主晶相连续结构:液相数量较少或主晶相润湿不良,形成主晶相连续,基质不连续结构,如硅砖。 力学性能中抗折强度:材料单位面积所承受的极限弯曲应力,高温抗折强度:材料在高温下单位截面所能承受的极限弯曲应力、蠕变:材料在恒定的高温、恒定

碳化硅的性能

碳化硅的性能及定义 天然的碳化硅很少,工业上使用的为人工合成原料,俗称金刚砂,是一种典型的共价键结合的化合物。碳化硅是耐火材料领域中最常用的非氧化物耐火原料之一。 (1)碳化硅的性质 碳化硅主要有两种结晶形态:b-SiC和a-SiC。b-SiC为面心立方闪锌矿型结构,晶格常数a=0.4359nm。a-SiC是SiC的高温型结构,属六方晶系,它存在着许多变体。碳化硅的折射率非常高,在普通光线下为 2.6767~2.6480.各种晶型的碳化硅的 密度接近,a-SiC 一般为3.217g/cm3, b-SiC为3.215g/cm3.纯碳化硅是无色透明的,工业SiC由于含有游离Fe、Si、C等杂质而成浅绿色或黑色。绿碳化硅和黑碳化硅的硬度在常温和高温下基本相同。SiC热膨胀系数不大,在25~1400C平 均热膨胀系数为4.5 X10-6/C。碳化硅具有很高的热导率,500 E时为64.4W/ (m ? K)。常温下SiC是一种半导体。碳化硅的基本性质列于下表。

碳化硅具有耐高温、耐磨、抗冲刷、耐腐蚀和质量轻的特点。碳化硅在高温下的氧化是其损害的主要原因。 (2)碳化硅的合成 ①碳化硅的冶炼方法合成碳化硅所用的原料主要是以SiO2为主要成分的脉石 英或石英砂与以C为主要成分的石油焦,低档次的碳化硅可用地灰分的无烟煤为原料。辅助原料为木屑和食盐。 碳化硅有黑、绿两种。冶炼绿碳化硅时要求硅质原料中SiO2含量尽可能咼,杂 质含量尽量低。生产黑碳化硅时,硅质原料中的SiO2可稍低些。对石油焦的要 求是固定碳含量尽可能高,灰分含量小于1.2%,挥发分小于12.0%,石油焦的粒度通常在2mm或 1.5mm以下。木屑用于调整炉料的透气性能,通常的加入量为3% ~5% (体积)。食盐仅在冶炼绿碳化硅时使用。 硅质原料与石油焦在2000~2500C的电阻炉内通过以下反应生成碳化硅: SiO2+3SSiC+2COT -526.09Kj CO通过炉料排出。加入食盐可与 Fe、Al等杂质生成氯化物而挥发掉。木屑使物料形成多孔烧结体,便于CO气体排出。 碳化硅形成的特点是不通过液相,其过程如下:约从1700C开始,硅质原料由 砂粒变为熔体,进而变为蒸汽(白烟);SiO2熔体和蒸汽钻进碳质材料的气孔,渗入碳的颗粒,发生生成Sic的反应;温度升高至1700~1900C时,生成b-SiC ; 温度进一步升高至1900~2000C时,细小的b-SiC转变为a-SiC,a-SiC晶粒逐 渐长大和密实;炉温再升至2500E左右,SiC开始分解变为硅蒸汽和石墨。 大规模生产碳化硅所用的方法有艾奇逊法和ESK法。

中国新能源的发展现状与趋势

中国新能源的利用现状与趋势 1 引言 随着全球化石能源枯竭供应紧、气候变化形势严峻,世界各国都认识到了发展新能源的重要性,特别是中国长期以来主要依靠煤炭,在一次能源供给中一直保持在2/3以上的比例。而中国的石油进口量连续增长,2009年进口原油约2.04亿吨。据测算,中国石油消费进口依存度已达到50%的“警戒线”。同时随着2000年以来,在国家和地方政府的政策支持下,城镇燃气行业改革加速,燃气行业得到了长足发展,对天然气的需求一直处于高速增长,这种状况将在未来将长时间存在,毕竟中国的人均能源消耗只有的美国的1/11。随着中国的社会经济进一步发展,生活水平的改善意味着人均能源消耗量将有十分巨大的增长,近几年来汽车保量的快速增加即是例证。 随着传统化石燃料,如石油、煤矿、天然气等储存量不断减少,而同时社会经济不断发展,对能源的需求日益增加,以及环境恶化的巨大压力,新能源被提到了更重要的位置。虽然中国还处于工业化、城镇化快速发展的关键阶段,但是仍然在哥本哈根会议上提出努力的方向,“到2020年单位国生产总值二氧化碳排放比2005年下降40%-45%”。新能源是一个有力的工具。 2 新能源的利用现状 2.1 新能源 新能源,是指新的能源利用方式,既包括风电、太阳能、生物质能等,又包括对传统能源进行技术变革所形成的新能源,如煤层气、煤制天然气等。新能源

产业具有资源消耗低、清洁程度高、潜在市场大、带动能力强、综合效益好的优势,正在成为富有活力、最具前景的战略性新兴产业,对推动我国经济社会可持续发展具有重要战略意义。 2.2 太阳能 太阳能利用主要有太阳能的热利用和发电两种途径。热利用以太阳能热水器为代表,主要集中在小城镇和农村地区,由于城市土地紧以及政策、规划和设计等因素,太阳能的热利用在城市属于个案,如位于市龙岗区的振业城是华南第一个大规模应用太阳能技术的社区,整个太阳能中央热水系统采用的是联集式全玻璃真空式太阳能集热器。太阳能板和屋顶结合,与保温水箱分离,这种安装方式达到形式与功能的统一,与建筑较为完美的结合,这些太阳能热水器还设置了电辅助加热设施,即使在阴雨天也可正常使用,能提供适宜身体的水温。而集中利用则较少。 另一种主要的途径就是太阳能光伏发电,虽然近些年来光伏发电技术有了较大的进步,但是与常规发电方式和核发电相比太贵了,经济性不强。 2.3 风能 中国的风能资源丰富和较丰富的地区主要分布在两个大带:一是三北(东北、华北、西北)地区丰富带。风能功率密度在200W/㎡~300W/㎡以上,有的可达500 W/㎡,可利用的小时数在5000h以上,有的可达7000h以上。二是沿海及其岛屿地丰富带。年有效风能功率密度在200W/㎡以上,可利用小时数在7000h~8000h。这一地区特别是东南沿海,由海岸向陆是丘陵连绵,所以风能丰富地区仅在海岸50km之。 《可再生能源法》实施以来,中国的风电产业和风电市场发展十分迅速,截

耐火材料的发展历程

一、耐火材料的起源 古代、中世纪、文艺复兴时代的耐火材料,工业革命前后高炉、焦炉、热风炉用耐火材料,近代后期新型耐火材料及其制造工艺,现代耐火材料制造技术及主要技术进步,以及对未来耐火材料发展的展望,耐火材料与高温技术相伴出现,大致起源于青铜器时代中期。 耐火材料的三大发展阶段 东汉时期(公元25~220)已用粘土质耐火材料做烧瓷器的窑材和匣钵。 20世纪初,耐火材料向高纯、高致密和超高温制品方向发展,同时发展了完全不需烧成、能耗小的不定形耐火材料和高耐火纤维(用于1600℃以上的工业窑炉)。前者如氧化铝质耐火混凝土,常用于大型化工厂合成氨生产装置的二段转化炉内壁,效果良好。 50年代以来,原子能技术、空间技术、新能源开发技术等的迅速发展,要求使用耐高温、抗腐蚀、耐热震、耐冲刷等具有综合优良性能的特种耐火材料 二、耐火材料在中国的发展 20世纪初,耐火材料向高纯、高致密和超高温制品方向发展,同时出现了完全不需烧成、能耗小的不定形耐火材料和耐火纤维。现代,随着原子能技术、空间技术、新能源技术的发展,具有耐高温、抗腐蚀、抗热振、耐耐火材料冲刷等综合优良性能的耐火材料得到了

应用。在中国有许多工厂生产耐火材料产品。中国有丰富的资源,也正因为这方面的原因,各大外国投资商也来到国内一展身手,展露头角。 在中国的东北部,是耐火材料供应商极其丰茂的地区,导致其他国外投资商对其的出口低价格产生了质疑,从而在2003年由欧盟提出对中国耐火材料新产品的反倾销,限制了产品对欧盟的出口。2006年中国为保护原材料资源的大量流失,对部分行业进行了减免出品退税,以此极大地限制产品的出口。但这并不能在很大程度上限制一些国外的品牌销售,因为它们拥有几十甚至上百年的销售生产经验,并极大地占有了市场,也创立了它们在各大洲的品牌效应。 三、发展具有综合技术水平的耐火材料产业 综合技术水平的耐火材料产业,不仅指生产出的耐火材料产品具备质量好、环保、轻质等优质特点,同时也指生产耐火材料的匹配设备具有寿命长、性能好、产量高等优质特点。综合技术水平的评定因素,涉及耐火产品和生产设备等一整套工艺流程,以及高水平的产品研发、监督管理人员等因素,这些因素综合评估的结果决定了耐火材料产业的综合技术水平。 此外,耐火材料整体承包企业还必须对钢铁企业要拥有一定的耐火材料新产品开发和质量改进的自主权,方可以根据钢企高温设备不同部位对耐火材料侵蚀损坏的差异,依靠企业技术优势对不同部

耐火材料概论知识点总结

硅砖的应用:是焦炉、玻璃熔窑、高炉热风炉、硅砖倒焰窑和隧道窑、有色冶炼和酸性炼钢炉及其它一些热工设备的良好筑炉材料。 粘土质耐火材料的原料 软质粘土 生产过程中通常以细粉的形式加入,起到结合剂和烧结剂的作用。苏州土和广西泥是我国优质软质粘土的代表。 硬质粘土 通常以颗粒和细粉的形式加入,前者起到配料骨架的作用,后者参与基体中高温反应,形成莫来石等高温形矿物。 结合剂 水和纸浆废液 粘土质耐火材料制品原料来源丰富,制造工艺简单,产量很大,广泛用于各种工业窑炉和工业锅炉上。如隧道窑,加热炉和热处理炉等的全部或大部分炉体,排烟系统内衬用耐火材料,其中钢铁冶金系统是粘土质耐火材料制品的大用户,用于盛钢桶,热风炉、高炉、焦炉等使用温度在1350℃以下的高温部位。 铝矾土的加热变化 a. 分解阶段(400~1200℃) b 二次莫来石化阶段(1200~1400℃或1500℃) 二次莫来石化时发生约10%的体积膨胀 c. 重结晶烧结阶段(1400~1500℃)。 ? 高铝质耐材的应用 ? 由于高铝质耐火材料制品的优良性能,因而被广泛应用于高温窑炉一些受炉气、炉 渣侵蚀,温度高承受载荷的部位。例如高铝风口、热风炉炉顶、电炉炉顶等部位。 ? 硅线石族制品具有较高的荷重软化温度、热震稳定性好、耐磨性和抗侵蚀性优良, 因此适用于钢铁、化工、玻璃、陶瓷等行业,如用作烟道、燃烧室、炉门、炉柱、炉墙及滑板等。在高炉上,为确保内衬结构的稳定性、密封性,避免碱性物的侵入和析出,或风口漏风,在出铁口、风口部位,选择内衬大块型组合砖结构的硅线石族耐火材料,延长了使用寿命。 ? 莫来石制品的抗高温蠕变、抗热震性能力远远优于包括特等高铝砖在内的其它普通 高铝砖 ,广泛应用于冶金工业的热风炉、加热炉、钢包,建材工业的玻璃窑焰顶、玻璃液流槽盖、蓄热室,机械工业的加热炉,石化工业的炭黑反应炉,耐火材料和陶瓷工业的高温烧成窑及其推板、承烧板等窑具。 刚玉耐材的原料 氧化铝 所有熔点在2000℃以上的氧化物中,氧化铝是一种最普通、最容易获 得且较为便宜的氧化物。氧化铝在自然界中的储量丰富。天然结晶的 Al 2O 3被称为刚玉,如红宝石、蓝宝石即为含Cr 2O 3或TiO 2杂质的刚玉。大 232232400~600()H O Al O H O Al O αα-?????→-℃刚玉假象+23222322400~600222H O Al O SiO H O Al O SiO ?????? →?℃+23223229503(2)324SiO Al O SiO Al O SiO ????→?℃+232232 12003232Al O SiO Al O SiO ≥+????→?℃

碳化硅MOSFET性能优势

碳化硅MOSFET性能优势碳化硅功率器件近年来越来越广泛应用于工业领域,受到大家的喜爱,不断地推陈出新,碳化硅MOSFET性能特点介绍如下: 1、SiC器件的结构和特征 Si材料中,越是高耐压器件其单位面积的导通电阻就越大(通常以耐压值的大概2-2.5次方的比例增加),因此600V 以上的电压中主要采用IGBT(绝缘栅极双极型晶体管)。IGBT 通过电导率调制,向漂移层内注入作为少数载流子的空穴,因此导通电阻比MOSFET还要小,但是同时由于少数载流子的积聚,在关断时会产生尾电流,从而造成极大的开关损耗。 SiC器件漂移层的阻抗比Si器件低,不需要进行电导率调制就能够以高频器件结构的MOSFET实现高耐压和低阻抗。而且MOSFET原理上不产生尾电流,所以用SiC MOSFET替代IGBT 时,能够明显地减少开关损耗,并且实现散热部件的小型化。另外,SiC MOSFET能够在IGBT不能工作的高频条件下驱动,从而也可以实现被动器件的小型化。与600V~1200V的Si MOSFET相比,SiC MOSFET的优势在于芯片面积小(可以实现小型封装),而且体二极管的恢复损耗非常小。 2、SiC Mosfet的导通电阻 SiC的绝缘击穿场强是Si的10倍,所以能够以低阻抗、

薄厚度的漂移层实现高耐压。因此,在相同的耐压值的情况下,SiC可以得到标准化导通电阻(单位面积导通电阻)更低的器件。例如900V时,SiC‐MOSFET的芯片尺寸只需要Si ‐MOSFET的35分之1、SJ‐MOSFET的10分之1,就可以实现相同的导通电阻。不仅能够以小封装实现低导通电阻,而且能够使门极电荷量Qg、结电容也变小。目前SiC器件能够以很低的导通电阻轻松实现1700V以上的耐压。因此,没有必要再采用IGBT这种双极型器件结构(导通电阻变低,则开关速度变慢),就可以实现低导通电阻、高耐压、快速开关等各优点兼备的器件。 3、Vd-Id特性 SiC‐MOSFET与IGBT不同,不存在开启电压,所以从小电流到大电流的宽电流范围内都能够实现低导通损耗。而Si MOSFET在150℃时导通电阻上升为室温条件下的2倍以上,与Si MOSFET不同,SiC MOSFET的上升率比较低,因此易于热设计,且高温下的导通电阻也很低。 4、驱动门极电压和导通电阻 SiC‐MOSFET的漂移层阻抗比Si MOSFET低,但是另一方面,按照现在的技术水平,SiC MOSFET的MOS沟道部分的迁移率比较低,所以沟道部的阻抗比Si器件要高。因此,越高的门极电压,可以得到越低的导通电阻(Vgs=20V以上则逐渐饱和)。如果使用一般IGBT和Si MOSFET使用的驱动电

中国新能源的发展现状与展望

中国新能源的发展现状与展望 资源与环境学院自地1501 朱楷20152125041 摘要:随着中国经济的快速发展,过分依赖不可再生的化石能源的传统能源结构已经不能完全适应发展的需要。为促进我国经济与能源产业的健康发展和实现可持续发展,寻找和开发清洁高效的可再生新能源已是当务之急,是解决未来能源问题的主要出路。关键词:新能源;可再生能源;可持续发展;现状;展望。引言:本篇文献综述是为了探讨中国在新的发展时期面对的新能源的发展现状与展望。新能源的开发问题已早早引起中国和国际上的关注,关于此类主题的文献在国内外已有较多发表,在未来仍将呈现上升的趋势。 新能源(NE),又称非常规能源,是指传统能源之外的各种能源形式,指刚开始开发利用或正在积极研究、有待推广的能源,如太阳能、地热能、风能、海洋能、生物质能等。国家通过科技攻关计划,863 计划,973 计划和产业化计划等,使先进的技术和政策支持风力发电、光伏发电、太阳能光热利用、氢能和燃料电池研发的产业化。值得注意的是,中国风电产业链的上游和下游不匹配,上游的生产能力和在世界上的研究和发展水平处于一个较低的水平,而下游的风电建设的发展速度是世界上最高的国家之一。[1] 主体部分 1 国际新能源发展现状 1.1 新能源的发展背景 20 世纪先后爆发了三次石油危机,油价不断上涨,人们开始意识到化石能源供应的不可持续性。同时,以伦敦雾事件为代表的环境公害事件频发,也引发了对化石能源产生的环境污染的担心。化石燃料排放大量温室气体,加速全球变暖,由此促成了《京都议定书》的签订。资源短缺和环境污染造成的双重压力凸显了新能源发展的必要性和紧迫性,最终促成了世界新能源产业的兴起。[2] 1.2 国际新能源发展现状 1.2.1 日本 自身能源缺乏的日本是最早重视发展新能源的国家之一。1973年第一次石油危机后,日本就实施“新能源技术开发计划” (也被称为“阳光计划” ), 其核心是大力推进太阳能的开发利用。1993年,日本政府将“新能源技术开发计划” (阳光计划)、“节能技术开发计划” (月光计划)和“环境保护技术开发计划”合并成规模庞大的“新阳光计划”,目标是实现经济增长、能源供应和环境保护之间的合理平衡。 根据2008 年 3 月修订的《京都目标实现计划》,日本新能源发展的中长期目标是:到2020 年, 可再生能源占比为7 %,水电之外的新能源占比为 4 .3%;到2030 年, 日本的可再 生能源占比大约为11%, 其中, 新能源为7 %, 大约为 3 200 万千升原油当量。[3] 1.2.2 欧美 美国、欧盟等西方发达国家和地区最先开始新能源的大规模开发。美国《2009年美国经济复苏和再投资法》中,明确要求到2020年所有电力公司的电力供应中要有15%来自风能、太阳能等可再生资源。[4] 欧盟于2007年通过“能源和气候变化一揽子计划”,承诺到2020年将可再生能源比例提高20%,温室气体排放减少20%。[5] 到2010年,风电已经满足了欧盟 5.3%的电力消费,其中在丹麦,这一比例已经达到20%。[6] 2 国内新能源发展现状 2.1 国内新能源发展条件及方向 2.1.1 非常规油气资源 (1)油页岩资源丰富 我国油页岩资源丰富,探明资源量315 X 10 8 t ,预测资源量4520 X 10 8 t , 其

材料的电学性能测试

材料科学实验讲义 (一级实验指导书) 东华大学材料科学与工程中心实验室汇编 2009年7月

一、实验目的 按照导电性能区分,不同种类的材料都可以分为导体、半导体和绝缘体三大类。区分标准一般以106Ω?cm和1012Ω?cm为基准,电阻率低于106Ω?cm称为导体,高于1012Ω?cm称为绝缘体,介于两者之间的称为半导体。然而,在实际中材料导电性的区分又往往随应用领域的不同而不同,材料导电性能的界定是十分模糊的。就高分子材料而言,通常是以电阻率1012Ω?cm为界限,在此界限以上的通常称为绝缘体的高分子材料,电阻率小于106Ω?cm称为导电高分子材料,电阻率为106 ~1012Ω?cm常称为抗静电高分子。通常高分子材料都是优良的绝缘材料。 通过本实验应达到以下目的: 1、了解高分子材料的导电原理,掌握实验操作技能。 2、测定高分子材料的电阻并计算电阻率。 3、分析工艺条件与测试条件对电阻的影响。 二、实验原理 1、电阻与电阻率 材料的电阻可分为体积电阻(R v)与表面电阻(R s),相应的存在体积电阻率与表面电阻率。 体积电阻:在试样的相对两表面上放置的两电极间所加直流电压与流过两个电极之间的稳态电流之商;该电流不包括沿材料表面的电流。在两电极间可能形成的极化忽略不计。 体积电阻率:在绝缘材料里面的直流电场强度与稳态电流密度之商,即单位体积内的体积电阻。 表面电阻:在试样的某一表面上两电极间所加电压与经过一定时间后流过两电极间的电流之商;该电流主要为流过试样表层的电流,也包括一部分流过试样体积的电流成分。在两电极间可能形成的极化忽略不计。 表面电阻率:在绝缘材料的表面层的直流电场强度与线电流密度之商,即单位面积内的表面电阻。 体积电阻和表面电阻的试验都受下列因素影响:施加电压的大小和时间;电极的性质和尺寸;在试样处理和测试过程中周围大气条件和试样的温度、湿度。高阻测量一般可以利用欧姆定律来实现,即R=V/I。如果一直稳定通过电阻的电流,那么测出电阻两端的电压,就可以算出R的值。同样,给被测电阻施加一个已知电压,测出流过电阻的电流,也可以算出R的值。问题是R值很大时,用恒流测压法,被测电压V=RI将很大。若I=1μA,R=1012Ω,要测的电压V=106V。用加压测流法,V是已知的,要测的电流I=V/R将很小。因为处理弱电流难度相对小些,我们采用加压测流法,主要误差来源是微弱电流的测量。 2、导电高分子材料的分类

垃圾焚烧炉用耐火材料的使用现状及发展趋势

摘要:简要地介绍了垃圾焚烧炉的结构、特征和使用技术,阐述了焚烧炉用耐火材料的种类、性能及其使用效果,并指出焚烧炉用耐火材料今后的发展方向。 关键词:垃圾焚烧炉;耐火材料;现状与发展 随着世界人口的不断增加和经济的高速发展,城市垃圾和工业废物的数量急剧增多。垃圾的存在不仅占用大量的空间,而且对地球环境造成严重污染,危害人类和动植物的环境。因而城市垃圾和产业废弃物的处理是一个亟待解决的问题。 目前,世界各国为实现“综合的垃圾经济”所做的努力越来越多,这一概念的主要内容是避免产生垃圾和重新利用垃圾。西方一些国家对垃圾处理所做的努力取得了显著成绩,研究开发了各种处理垃圾的方法:生物处理、热处理以及生物处理和热处理相结合。比较研究各种垃圾处理的方法后表明,目前还没有哪一种技术能够代替焚烧法,该法具有减容量大、处理及时、无害化程度高且可以回收热能等一系列优点而倍受关注,已成为发达国家处理垃圾的主要方式。 为适应环保产业的日益发展,满足焚烧炉的需要,世界各国开发使用了各种优质耐火材料,并取得了显著的使用效果,因而继续研究开发性能优异的耐火材料已成为当务之举。 1垃圾焚烧炉的类型和特点 常见的焚烧炉有:间歇式焚烧炉、炉箅式焚烧炉、CAO焚烧系统、流化床式焚烧炉、回转炉式焚烧炉等。图1是垃圾焚烧设备的流程图。 图1垃圾焚烧设备流程图 1.平台; 2.垃圾装入门; 3.垃圾坑; 4.垃圾吊车; 5.垃圾料斗; 6.焚烧炉; 7.锅炉; 8.反应塔; 9.除尘装置;10.抽风机;11.烟囱;12.强制鼓风机;13.蒸汽式空气预热器;14.运灰机; 15.磁选机;16.灰坑;17.灰吊车;18.金属运送机;19.金属坑;20.除尘粉尘运送机;21.反应塔下粉尘运送机;22.集中粉尘运送机;23.飞灰处理装置;24.飞灰坑;25.防止白烟用鼓风机;26.蒸汽式空气加热器;27.垃圾污水槽;28.垃圾水中间槽;29.高压蒸汽储汽器; 30.蒸汽汽轮机;31.中央控制室;32.控制传感器室;33.受电变电室;34.锅炉副机室;35.闸门操作室 间歇式焚烧炉 间歇式焚烧炉一般分为小型炉和大型炉,目前使用的焚烧炉多半是小型炉,一次性投入垃圾,焚烧结束后,再次投入垃圾,日处理垃圾量在25t以下,一般按规定的时间出灰。炉下部设有炉箅、气体冷却、废气排出和送风装置;若是大型炉,常设有垃圾投入和排灰装置。无论是大型炉还是小型炉,其特点为:结构简单,建设费用少、使用时间长;但气体量和气体温度波动大,热量有效利用差,灰份残渣多等。 炉箅式焚烧炉 炉箅式焚烧炉也称炉排式焚烧炉,是一种连续式焚烧炉,因其优良的使用性能而逐渐取代了间歇式焚烧炉。目前城市垃圾焚烧炉大多数为这种焚烧炉(约占70%),其日处理量为80-200t,大型炉为300-600t。炉箅式焚烧炉底部设有多段炉算,炉箅上堆放用料斗供给的垃圾,在移动炉箅的同时,在其下部吹入燃烧空气,进行干燥、燃烧。炉箅式焚烧炉的特点是:炉身高大,造价较高;只有一个燃烧室,对进入炉内的垃圾不必分选、破碎;固体垃圾在炉内停留约1-3h,气体停留约几秒种;垃圾的表层温度为800℃,烟气温度为800-1000℃;要求炉排耐高温、耐腐蚀、机械性能好。 为减少焚烧炉产生的有害气体(如二恶英、NO、NO2、CO等),日本钢管公司采用NKK技术开发了双回流炉箅式焚烧炉,使来自副烟道的还原性气体与主烟道的燃烧气体进行再燃烧,从而抑制NOx气体的发生,促进燃气的完全燃烧,减少二恶英的发生。

耐火材料的六大使用性能

耐火材料的六大使用性能 耐火材料的使用性能是指耐火材料在高温下使用时所具有的性能。包括耐火度、荷重软化温度、重烧线变化、抗热震性、抗酸性、抗碱性、抗氧化性、抗水化性和抗CO侵蚀性等。 (一般)耐火度 耐火度是指耐火材料在无荷重时抵抗高温作用而不熔化的性质,用于表征耐火材料抵抗高温作用的性能。 耐火度与熔点不同,熔点是结晶体的液相与固相处于平衡时的温度。绝大多数耐火材料都是多相非均质材料,无一定熔点,其开始出现液相到完全熔化是一个渐变过程。在相当宽的高温范围内,固液相并存,固如欲表征某种材料在高温下的软化和熔融的特征,只能以耐火度来度量。因此,耐火度是多相体达到某一特定软化程度的温度。 耐火度是指耐火材料在无荷重时抵抗高温作用而不熔化的性质,用于表征耐火材料抵抗高温作用的性能。耐火度是判定材料能否作为耐火材料使用的依据。 国际标准化组织规定耐火度达到1500℃以上的无机非金属材料即为耐火材料。耐火度的意义与熔点不同,不能把耐火度作为耐火材料的使用温度。 (二)荷重软化温度

荷重软化温度是耐火材料在一定的重负荷和热负荷共同作用下达到某一特定压缩变形时的温度,是耐火材料的高温力学性质的一项重要指标,它表征耐火材料抵抗重负荷和高温热负荷共同作用下保持稳定的能力。 荷重软化温度是耐火材料在一定的重负荷和热负荷共同作用下达到某一特定压缩变形时的温度,是耐火材料的高温力学性质的一项重要指标,它表征耐火材料抵抗重负荷和高温热负荷共同作用下保持稳定的能力。耐火材料高温荷重变形温度是其重要的质量指标,因为它在一定程度上表明制品在与其使用情况相仿条件下的结构强度。决定荷重软化温度的主要因素是制品的化学矿物组成,同时也与制品的生产工艺直接相关 (三)重烧线变化(高温体积稳定性) 首先应当了解耐火材料的高温体积稳定性是指其在高温下长期使用时,制品外形体积或线度保持稳定而不发生永久变形的性能。对烧结制品,一般以制品在无重负荷作用下的重烧体积变化率或重烧线变化率来衡量。重烧体积变化也称残余体积变形,重烧线变化也称残余线变形。 耐火制品的重烧变形量对判别制品的高温体积稳定性,保证砌体的稳定性,减少砌体的缝隙,提高其密封性和耐侵蚀性,避免砌体整体结构的破坏,都具有重要意义。 耐火材料的高温体积稳定性是指其在高温下长期使用时,制品外形体积或线度保持稳定而不发生永久变形的性能。对烧结制品,一般以制品在无重负荷作用下的重烧体积变化率或重烧线变化率来衡量。重烧体积变化也称残余体积变形,重烧线变化也称残余线变形。耐火制品的重烧变形量对判别制品的高温体积稳定性,保证砌体的稳定性,减少砌体的缝隙,提高其密封性和耐侵蚀性,避免砌体整体结构的破坏,都具有重要意义。

碳化硅性能与碳化硅生产工艺

碳化硅性能与碳化硅生产工艺 天然的碳化硅很少,工业上使用的为人工合成原料,俗称金刚砂,是一种典型的共价键结合的化合物。碳化硅是耐火材料领域中最常用的非氧化物耐火原料之一。 (1)碳化硅的性质: 碳化硅主要有两种结晶形态:b-SiC 和 a-SiC。b-SiC 为面心立方闪锌矿型结构,晶格常 数 a=0.4359nm。a-SiC 是 SiC 的高温型结构,属六方晶系,它存在着许多变体。 碳化硅的折射率非常高,在普通光线下为 2.6767~2.6480.各种晶型的碳化硅的密度接近, a-SiC 一般为3.217g/cm3,b-SiC 为 3.215g/cm3.纯碳化硅是无色透明的,工业 SiC 由于含有游离 Fe、Si、C 等杂质而成浅绿色或黑色。绿碳化硅和黑碳化硅的硬度在常温和高温下基本相同。SiC 热膨胀系数不大,在25~1400℃平均热膨胀系数为 4.5×10-6/℃。碳化硅具有很高的热导率,500℃时为 64.4W/ (m·K)。常温下SiC 是一种半导体。 碳化硅具有耐高温、耐磨、抗冲刷、耐腐蚀和质量轻的特点。碳化硅在高温下的氧化是其损害的主要原因。 (2)碳化硅的合成: ①碳化硅的冶炼方法,合成碳化硅所用的原料主要是以 SiO2 为主要成分的脉石低档次的碳化硅可用低灰分的无烟煤为原料。辅助原料为木屑和食盐。 碳化硅有黑、绿两种。冶炼绿碳化硅时要求硅质原料中 SiO2 含量尽可能高,杂质含量尽量低。生产黑碳化硅时,硅质原料中的 SiO2 可稍低些。对石油焦的要求是固定碳含量尽可能高,灰分含量小于 1.2%,挥发分小于 12.0%,石油焦的粒度通常在 2mm 或 1.5mm 以下。木屑用于调整炉料的透气性能,通常的加入量为 3% ~5%(体积)。食盐仅在冶炼绿碳化硅时使用。 硅质原料与石油焦在 2000~2500℃的电阻炉内通过以下反应生成碳化 硅:SiO2+3C→SiC+2CO↑-526.09Kj CO 通过炉料排出。加入食盐可与 Fe、Al 等杂质生成氯化物而挥发掉。木屑使物料形成多孔烧结体,便于CO 气体排出。 碳化硅形成的特点是不通过液相,其过程如下:约从 1700℃开始,硅质原料由砂粒变为熔体,进而变为蒸汽(白烟);SiO2 熔体和蒸汽钻进碳质材料的气孔,渗入碳的颗粒,发生生成 Sic 的反应;温度升高至1700~1900℃时,生成 b-SiC;温度进一步升高至 1900~2000℃时,细小的 b-SiC 转变为 a-SiC,a-SiC 晶粒逐渐长大和密实;炉温再升至 2500℃左右,SiC 开始分解变为硅蒸汽和石墨。 大规模生产碳化硅所用的方法有艾奇逊法和ESK 法。 艾奇逊法:传统的艾奇逊法电阻炉的外形像一个长方形的槽子,它是有耐火砖砌成的炉床。两组电极穿过炉墙深入炉床之中,专用的石墨粉炉芯体配置在电极之间,提供一条导电通道,

新能源发展现状及方向

“十三五”时期能源发展形势 全球气候变化和新能源发展形势。从2015年全球各国的能源结构来看,煤炭在全球能源消费结构中的占比不足30%,主要是以石油、天然气为主。但包括中国、印度和南非这三个国家的煤炭消费,在一次能源消费中的占比基本为60%或60%以上。能源结构中煤炭比重过高会带来温室气体排放增加、大气污染加重等后果。 我国能源经济发展形势。《能源发展“十三五”规划》明确提出,2020年能源消费总量控制在50亿吨标煤以内,煤炭消费总量控制在41亿吨以内。随着我国经济发展步入新常态,“十三五”时期能源消费总量年均增速与“十二五”时期相比下降1.1个百分点,为2.5%左右。全社会用电量在目前5.9万亿千瓦时的基础上,到2020年预计为6.8到7.2万亿千瓦时左右,比初始预期结果低约0.8万亿千瓦时。“十三五”时期,整个能源结构也将相应进行调整,煤炭依然是我国的基础能源,非化石能源和天然气为主要增量。 可再生能源发展现状及主要问题 当前发展可再生能是全球能源的重要发展方向,无论发达国家还是发展中国家,都将水能、风能、太阳能等可再生能源作为应对能源安全和气候变化双重挑战的重要手段。我国政府非常重视可再生能源发展,提出到2020年非化石能源占能源消费总量比例达到15%、2030年达到20%的宏伟目标。全球主要国家也纷纷提出2050年高比例的可再生能源发展愿景。 可再生能源发展的基础 一是我国可再生能源具有丰富的资源量。其中水电技术开发量为6.6亿千瓦,到“十二五”末只开发了30%;风电技术开发量102亿千瓦,目前已开发量为1.5亿千瓦;截至2016年底,我国太阳能发电662亿千瓦时,仅占到储量的万分之0.16。当然,可再生能源的开发量与煤炭、石油不可直接对比,但通过数据显示,我国可再生能源资源丰富,但目前开发程度较低,具备广阔的发展前景。 二是可再生能源开发建设规模逐步扩大。到2016年底,全国水电装机达到3.3亿千瓦,其中常规水电站30542万千瓦,抽水蓄能2669万千瓦,位居世界首位。风电并网容量连续7年领跑全球,到2016年底,全国风电并网装机1.49亿千瓦,年发电量2410亿千瓦时,占全社会用电量比重达到4个百分点。从2013年起,我国太阳能产业成为全球最大的新增光伏应用市场,2015、2016年连续两年位居世界首位。2016年全国光伏并网装机容量在2015年4300万千瓦的基础上,增加到7818万千瓦,发电量600多亿千瓦时,太阳能热利用面积超过4亿平方米。另外,生物质能利用规模达到3500万吨标准煤,开发建设规模已经走在世界前列。

耐火材料的发展历史

耐火材料的发展历史,研究现状,发展趋势,资源的回收与利用 时间: 2010-10-10 来源:国炬高温科技点击: 587 次 中国在4000多年前就使用杂质少的粘土,烧成陶器,并已能铸造青铜器。东汉时期(公元25~220)已用粘土质耐火材料做烧瓷器的窑材和匣钵。20世纪初,耐火材料向高纯、高致密和超高温制品方向发展,同时发展了完全不需烧成、能耗小的不定形耐火材料和高耐火纤维(用于160 耐火材料 0℃以上的工业窑炉)。前者如氧化铝质耐火混凝土,常用于大型化工厂合成氨生产装置的二段转化炉内壁,效果良好。50年代以来,原子能技术、空间技术、新能源开发技术等的迅速发展,要求使用耐高温、抗腐蚀、耐热震、耐冲刷等具有综合优良性能的特种耐火材料,例如熔点高于2000℃的氧化物、难熔化合物和高温复合耐火材料等。 耐火材料-分类分为普通和特种耐火材料两大类。普通耐火材料按化学特性分为酸性、 耐火材料 中性和碱性。特种耐火材料按组成分为高温氧化物、难熔化合物和高温复合材料此外,按照耐火度强弱可分为普通耐火制品(1580~1770℃)、高级耐火制品(1770~2000℃)和特级耐火制品(2000℃以上)。按照制品的外形可分为块状(标准砖、异形砖等)、特种形状(坩埚、匣钵、管子等)、纤维状(硅酸铝质、氧化锆质和碳化硼质等)和不定形状(耐火泥、浇灌料和捣打料等)。按照烧结工艺分为烧结制品、熔铸制品、熔融喷吹制品等。 耐火材料-主要品种在普通和特种耐火材料中,常用的品种主要有以下几种: 酸性耐火材料 耐火材料 用量较大的有硅砖和粘土砖。硅砖是含93%以上SiO2的硅质制品,使用的原料有硅石、废硅砖等。硅砖抗酸性炉渣侵蚀能力强,但易受碱性渣的侵蚀,它的荷重软化温度很高,接近其耐火度,重复煅烧后体积不收缩,甚至略有膨胀,但是抗热震性差。硅砖主要用于焦炉、玻璃熔窑、酸性炼钢炉等热工设备。粘土砖中含30%~46%氧化铝,它以耐火粘土为主要原料,耐火度1580~1770℃,抗热震性好,属于弱酸性耐火材料,对酸性炉渣有抗蚀性,用途广泛,是目前生产量最大的一类耐火材料。 中性耐火材料 高铝质制品中的主晶相是莫来石和刚 耐火材料 玉,刚玉的含量随着氧化铝含量的增加而增高,含氧化铝95%以上的刚玉制品是一种用途较广的优质耐火材料。铬砖主要以铬矿为原料制成的,主晶相是铬铁矿。它对钢渣的耐蚀性好,但抗热震性差,高温荷重变形温度较低。用铬矿和镁砂按不同比例制成的铬镁砖抗热震性好,主要用作碱性平炉顶砖。 碳质制品是另一类中性耐火材料,根据含碳原料的成分和制品的矿物组成,分为碳砖、石墨制品和碳化硅质制品三类。碳砖是用高品位的石油焦为原料,加焦油、沥青作粘合剂,在1300℃隔绝空气条件下烧成。石墨制品(除天然石墨外)用碳质材料在电炉中经2500~2800℃石墨化处理制得。碳化硅制品则以碳化硅为原料,加粘土、氧化硅等粘结剂在1350~1400℃烧成。也可以将碳化硅加硅粉在电炉中氮气氛下制成氮化硅-碳化硅制品。

碳化硅/环氧树脂复合材料的制备及性能研究

碳化硅/环氧树脂复合材料的制备及性能研究 分别采用固化剂D230、9035、acamine 2636与环氧树脂E51混合,然后分别与用硅烷偶联剂(KH550、KH560、A171)处理的碳化硅颗粒混合,采用浇注法制备了碳化硅/环氧树脂复合材料。以材料的弯曲强度为评价方法,研究了3种不同固化剂构成的环氧树脂体系以及3种硅烷偶联剂对碳化硅/环氧树脂复合材料性能的影响,以及复合材料弯曲强度与材料中环氧树脂含量的关系。结果表明,3种固化剂中以D230、9035制备的材料性能为好;采用KH550、KH560处理碳化硅颗粒后的材料性能比不处理或采用A171处理碳化硅颗粒后的材料性能为好。随着复合材料中环氧树脂相含量的增加复合材料的弯曲强度下降。 标签:环氧树脂;碳化硅;复合材料 1 前言 环氧树脂是一种常用的具有良好使用性、价廉的热固性高分子材料,但也具有耐摩擦磨损性能和导热性能较差的缺点,通常需要与其他无机填料复合才能获得良好的耐磨损性能和导热性能[1]。碳化硅(SiC)具有高强度、高硬度、耐磨、耐腐蚀、抗氧化、高热导率、良好的高温稳定性、低的线胀系数、强的耐化学腐蚀性等优点[2]。将碳化硅颗粒(包括纳米颗粒)和环氧树脂混合后固化成型,制备碳化硅/环氧树脂复合材料,可以制备耐磨损材料和导热材料[3~5]。 浇注法制备颗粒填充的环氧树脂复合材料具有操作简单,改变模具可制成各种形状部件的优点。本研究采用价格相对便宜且易得的普通碳化硅颗粒、3种固化剂和环氧树脂,用浇注法制备了碳化硅/环氧树脂复合材料。系统研究了固化剂、硅烷偶联剂对碳化硅颗粒的表面处理对复合材料弯曲性能的影响,以及碳化硅/环氧树脂复合材料弯曲性能与环氧树脂相含量的关系。 2 实验部分 2.1 主要原料 环氧树脂(E-51),天津天豪达化工有限公司;固化剂acamine 2636,美国空气产品公司;固化剂9035,苏州亨思特实业有限公司;固化剂D230,美国亨斯迈公司;偶联剂KH 550、KH560,辽宁盖州市恒达化工有限责任公司;偶联剂A171,美国联碳公司;促进剂K54,韩国金井公司;黑碳化硅颗粒(12#、60#、90#、320#),市售。 2.2 碳化硅/环氧树脂复合材料的制备 在容器中加入乙醇和偶联剂,配成偶联剂质量分数为5%的溶液。加入碳化硅颗粒浸泡30 min,过滤后将碳化硅在120 ℃干燥30 min。

耐火材料的发展历史

1. 耐火材料的发展历史,研究现状,发展趋势,资源的回收与利用 时间:2010-10-10来源:国炬高温科技点击:587次 1.1. 概述 中国在4000多年前就使用杂质少的粘土,烧成陶器,并已能铸造青铜器。东汉时期(公元25~220)已用粘土质耐火材料做烧瓷器的窑材和匣钵。20世纪初,耐火材料向高纯、高致密和超高温制品方向发展,同时发展了完全不需烧成、能耗小的不定形耐火材料和高耐火纤维(用于1600℃以上的工业窑炉)。前者如氧化铝质耐火混凝土,常用于大型化工厂合成氨生产装置的二段转化炉内壁,效果良好。50年代以来,原子能技术、空间技术、新能源开发技术等的迅速发展,要求使用耐高温、抗腐蚀、耐热震、耐冲刷等具有综合优良性能的特种耐火材料,例如熔点高于2000℃的氧化物、难熔化合物和高温复合耐火材料等。 耐火材料-分类分为普通和特种耐火材料两大类。普通耐火材料按化学特性分为酸性耐火材料、中性耐火材料和碱性耐火材料。特种耐火材料按组成分为高温氧化物、难熔化合物和高温复合材料此外,按照耐火度强弱可分为普通耐火制品(1580~1770℃)、高级耐火制品(1770~2000℃)和特级耐火制品(2000℃以上)。按照制品的外形可分为块状(标准砖、异形砖等)、特种形状(坩埚、匣钵、管子等)、纤维状(硅酸铝质、氧化锆质和碳化硼质等)和不定形状(耐火泥、浇灌料和捣打料等)。按照烧结工艺分为烧结制品、熔铸制品、熔融喷吹制品等。 耐火材料-主要品种在普通和特种耐火材料中,常用的品种主要有以下几种: 酸性耐火材料 中性耐火材料 碱性耐火材料 用量较大的有硅砖和粘土砖。硅砖是含93%以上的硅质制品,使用的原料有硅石、废硅砖等。硅砖抗酸性炉渣侵蚀能力强,但易受碱性渣的侵蚀,它的荷重软化温度很高,接近其耐火度,重复煅烧后体积不收缩,甚至略有膨胀,但是抗热震性差。硅砖主要用于焦炉、玻璃熔窑、酸性炼钢炉等热工设备。粘土砖中含30%~46%氧化铝,它以耐火粘土为主要原料,耐火度1580~1770℃,抗热震性好,属于弱酸性耐火材料,对酸性炉渣有抗蚀性,用途广泛,是目前生产量最大的一类耐火材料。 高铝质制品中的主晶相是莫来石和刚玉,刚玉的含量随着氧化铝含量