紧固件(螺母螺栓类)技术性能及工艺流程投标参考

EN ISO 4759_3_2000紧固件的公差——第三部分:螺栓、螺钉和螺母的平垫圈——A、B、C等级产品(译文)

ÍST EN ISO 4759-3:2000Gildistaka 1.12.2000ICS: 21.06紧固件的公差——第三部分:螺栓、螺钉和螺母的平垫圈——A和C等级产品欧洲标准EN ISO 4759-32000年05月ICS 21.050.30中文版紧固件的公差——第三部分:螺栓、螺钉和螺母的平垫圈——A和C等级产品(ISO 4759-3:2002)本欧洲标准于2000年05月01日通过欧洲标准化委员会(CEN)的批准。

CEN成员必须要遵守CEN/CENELEC的内部规定,该规定对赋予本欧洲标准以一种国家标准地位的条件进行了明确的规定,其内容未做任何修改。

有关这些国家标准的最新目录和文献资料参考可在提交给管理中心或任何CEN成员国的申请表中看到。

本欧洲标准有三种语言的正式版本(英语、法语、德语)。

经CEN成员国翻译为其本国语言的任何其他语言版本的该欧洲标准,经通报管理中心之后,将具有与原正式版本同样的效力。

欧洲标准化委员会(CEN)成员由各国的国家标准机构组成,包括:奥地利、比利时、捷克共和国、丹麦、芬兰、法国、德国、希腊、冰岛、爱尔兰、意大利、卢森堡公国、荷兰、挪威、葡萄牙、西班牙、瑞典、瑞士和英国。

CEN欧洲标准化委员会管理中心:rue de Stassart,36 B-1050 Brussels©2000 CEN 本标准的任何形式、任何方式的使用权利参考编号:EN ISO 4759-3:2000 E 由全球的CEN国家成员所有。

EN ISO 4759-3:2000序本ISO 4759-3:2000标准的编制工作由国际标准化组织(ISO)技术委员会的ISO/TC 2“紧固件”部门负责,同时就此与欧洲国际化标准组织(CEN)技术委员会的CEN/TC185“螺纹与非螺纹机械紧固件及附件”部门开展合作,其秘书处由DIN担任。

本欧洲标准应具有某种国家标准的地位,并最迟于2000年11月通过发表相同的标准内容或通过背书方式予以确立该地位,并且最迟到2000年11月,任何内容相冲突的国家标准都应进行撤消。

螺纹紧固件的工艺流程

螺纹紧固件的工艺流程

螺纹紧固件的工艺流程主要经过线材退火、酸洗磷化、抽线、成型和搓丝等步骤,以下是具体的工艺流程:

1. 线材处理:选择直径在5\~19mm的线材作为原材料,其材质主要有碳钢、不锈钢、铜三大类。

为了去除线材在生产和存放过程中产生的氧化表皮,需要进行粗拔处理,包括退火和酸洗磷化。

退火可以调整结晶组织,降低线材的硬度,消除颗粒,改良线材常温加工性。

酸洗磷化可以除去线材表面的氧化膜,在金属表面形成一层磷酸盐薄膜,使线材更容易被加工成型,减少对工模具的擦伤和损耗。

2. 抽线:将线材抽成需要的线径,进行减面率和抽线公差控制。

3. 成型:包括冷镦、夹尾和搓丝三个步骤。

冷镦是采用冷态力学施压,达到变形的目的。

夹尾是对杆部进行冲压成型。

搓丝是指外螺纹的制造过程,主要依靠两块搓丝板的相对运动,将胚料置于搓丝板之间,按照设定好程序将胚料搓出螺纹。

4. 热处理加工:根据需要,可以进行低温回火处理。

5. 电镀:根据需要,可以在成型后进行电镀处理。

以上信息仅供参考,如有需要,建议咨询专业技术人员。

GBT 3098.1-2000 紧固件机械性能 螺栓、螺钉和螺柱

改为;倍螺 直 1) 条) 一 纹 径( ( 2 ; d8 .

m) 规定“ 硬度与理论的抗拉强度, 可能没有直接的换算关系”“ ; 楔负载试验不适用于沉头螺钉” ; (.条和86 ; 84 , 条) n 明确 开槽和十字槽螺钉, ) 规定“ 不使用标志”第9 ; ( 章) 。 规定经销者使用了自己 ) 的识别标志的紧固件, 应视为制造者的识别标志( 1 ; ( 条) 9 . p 对小 螺钉或受头部形状限制的产品, ) 螺栓、 规定可采用“ 时钟面法” 符号标志 性能等级( 5; 表1)

2 引用标准 下列标准所包含的条文, 通过在本标准中引用而构成为本标准的 条文。 本标准出版时, 所示版本 均 为有效。 所有标准都会 被修订, 使用本标准的各方应探讨使用下列标准最新版本的 性。 可能 G / 12 8 91 普通螺纹 基本牙型 BT -1 9 G / 13 8 91 普通螺纹 直径与 BT -1 9 螺距系列( 直径1-0 m ) ^6 m 0 G / 16 8 91 普通螺纹 基本尺寸( BT -1 9 直径1 0 m ) ^60 m 国家质量技术监督局20一92 批准 00 0一6 20一20 实 010一1 施

- B l s e s su s , r w a d d ot c s n t

G / 081 00 39.-20 BT

it 88119 d IO -:99 S 9

代替 G / 3 81- 8 BT . 1 2 0 -9 9

范围

本标准规定了由碳钢或合金钢制造的、 在环境温度为1 3℃ 0 5 条件下进行试验时, 螺钉和螺 螺栓、 柱的 机械性能。 该环境温度条件下判定为符合本标准的产品, 在较高或较低温度下, 机械和物理性能可能不同。附

一 第7 分: 栓 钉 扭 验 小 矩 公 径1 0 部 螺 与螺 的 矩试 和最 扭 称直 ^1m m

紧固件制作工艺流程及材料要求

低碳量钢含碳量低于0.20%、强度δb≤420N/mm2、要求冷作硬化趋势就小。

中碳钢或低碳、中碳合金钢要进行退火处理,退火后的硬度≤HRB 88为最 隹。退火过程中要防止脱碳和氧化皮的生成。 热镦工艺要求材料外观质量要好。加热温度不能有过烧现象,否则生成的 氧化皮直接影响到产品外观质量

(7)、各类元素对钢的性质的影响 1)、碳(C):提高钢件强度,尤其是其热处理性 能,但随着含碳 量的增加,塑性和韧性下降, 并会影响到钢件的冷镦性能及焊接性能。 2)、锰(Mn):提高钢件强度,并在一定程度上 提高可淬性。即在淬火时增加了淬硬渗入的强度, 锰还能改进表面质量,但是太多的锰对延展性和 可焊性不利。并会影响电镀时镀层的控制。 3)、镍(Ni):提高钢件强度,改善低温下的韧 性,提高耐大气腐蚀能力,并可保证稳定的热处 理效果,减小氢脆的作用

Q215

Q235 Q255 Q275

0.09—0.15 0.25—0.55

0.12—0.22 0.30—0.80 0.18—0.28 0.40—0.70 0.28—0.38 0.50—0.80

≤0.30

≤0.30 ≤0.30 ≤0.35

≤0.50

≤0.50 ≤0.50 ≤0.50

≤0.45

≤0.45 ≤0.45 ≤0.45

17

力学性能: Q195(A1) 屈服点 抗拉强度 Q215(A2) 屈服点 σs σb σs 195N/mm2 430N/mm2 215N/mm2

抗拉强度

Q235(A3) 屈服点 抗拉强度

σb

σs σb

335 ̄450N/mm2

235N/mm2 375 ̄500N/mm2

试验要求:

化学成份拉力试验、冷弯、常温冲击试验、 (标准是没有规定的,但工艺上要——冷镦锻压 偏试验)。

紧固件(螺栓类)样品选型实用手册-07.15 - 副本

1278sgshe生紧固件(螺栓类)样品选型实用手册建档日期:2017.07建档部门:应用开发部紧固件基础知识一、紧固件概述二、螺栓常用材料三、紧固件国家标准及编号规则四、螺栓的生产工艺五、常用紧固件机械性能六、表面处理一、紧固件概述紧固件通常包括以下12大类零件:(螺栓、螺柱、螺钉、螺母、自攻螺钉、木螺钉、垫圈、挡圈、销、铆钉、组合件、焊钉)1.螺栓:特性:用于紧固两个(或以上)带有通孔的零件、由头部和螺杆两部分构成,通常与螺母配合,用于连接带有通孔和内螺纹的零件,可拆卸;六角头螺栓:常用的国标有以下四种:GB/T5780C级,GB/T5781(全牙)C级,GB/T5782,GB/T5783(全牙)六角头标准尺寸(S)公称尺寸六角尺寸(S)标准型小六角M5 8M6 10M8 13 12M10 16 14M12 18 17M16 24 222.螺柱:特性:没有头部的,仅有两端均外带螺纹的一类紧固件。

它的一端必须旋入带有内螺纹孔的零件中,另一端旋上螺母;螺柱常用品种:GB/T897 双头螺柱(bm=1d)GB/T900 双头螺柱(bm=2d)GB/T898 双头螺柱(bm=1.25d)GB/T901 等长双头螺柱GB/T899 双头螺柱(bm=1.5d)GB/T902.1 手工焊接螺柱3.螺钉:特性:由头部和螺杆两部份组成,螺母可要可不要,可拆卸。

用途可分三大类(机器、紧定、特殊)。

品种:以拧紧方式分:有六角头、一字槽(开槽)、十字槽、内六角、内六角花形等,以头部形状分:有六角头、半圆头、盘头、球面圆柱头、沉头、半沉头、圆柱头等,以尾端功能分:锥端、倒角端、平端、凹端、球面端、圆柱端等;螺钉常用品种:GB/T67 开槽盘头螺钉GB/T68 开槽沉头螺钉GB/T69 开槽半沉头螺钉GB/T833 开槽大圆头螺钉GB/T822 十字槽圆柱头螺钉GB/T818 十字槽盘头螺钉GB/T819.1 十字槽沉头螺钉GB/T820 十字槽半沉头螺钉GB/T70.1 内六角圆柱头螺钉GB/T70.2 内六角平圆头螺钉GB/T70.3 内六角沉头螺钉GB/T77 内六角平端紧定螺钉4.螺母:特性:属于内螺纹紧固件与螺栓、螺柱等外螺纹配合使用螺母常用品种GB/T41 六角螺母(M5起、C级)GB/T6170 I型六角螺母(M1.6起、A级)GB/T6172.1 六角薄螺母GB/T6177.1 六角法兰面螺母GB/T808 小六角特扁西亚螺母GB/T889.1 I型非金属钳件六角锁紧螺母GB/T802 组合式盖形螺母GB/T62.1 蝶形螺母(圆翼)GB/T809 嵌装圆螺母GB/T39 方形螺母GB/T6179 I型六角开槽螺母GB/T923 盖形螺母5.自攻螺钉:特性:自身有较高的硬度,用于较薄的金属构件(塑料件),头部同螺钉相同、区别在于螺纹及尾部常用自攻螺钉品种:GB/T845 十字槽盘头自攻螺钉GB/T846 十字槽沉头自攻螺钉GB/T847 十字槽半沉头自攻螺钉GB/T13806.2(ABC)精密机械用十字槽自攻螺钉GB/T2670.2 内六角花行沉头自攻螺钉GB/T5285 六角头自攻螺钉GB/T6564 内六角花行圆柱头自攻螺钉6.木螺钉:特性:自身有较高的硬度,用于一般零件与木质器材的连接,头部同自攻螺钉相同、尾部均为尖形;前提:先在一般零件上制出通孔而木质器材可以不用预制孔木螺钉常用品种:GB/T950 十字槽圆头木螺钉GB/T950 十字头沉头木螺钉GB/T952 十字头半沉头木螺钉7.垫圈:特性:属于紧固件连接的辅助零件与螺母结合使用作用:保护接触表面、改善接触面的摩擦系数、防止松动的作用垫圈常用品种:GB/T97.1 A级平垫圈GB/T848 A级小垫圈GB/T96.2 C级大垫圈GB/T93 标准型弹簧垫圈GB/T861.1 内齿锁紧垫圈GB/T862.1 外齿锁紧垫圈8.挡圈:特性:装在轴槽或孔槽中,阻止轴上或孔上零件轴向移动。

最新标准紧固件生产质量检验规范及新工艺管理实用手册

最新标准紧固件生产质量检验规范及新工艺管理实用手册第二篇标准紧固件产品质量检验螺栓一、螺栓综述1.螺栓的尺寸代号与标注(cB/15276—1985)2.六角产品的对边宽度(GB厂13104—1982)3.标准系列六角头螺栓的对边宽度和头部高度的极限值(GB/I5782—2000、GB厂r5783—2000)4.普通螺栓的螺纹长度(GB厂13106—1982)二、螺栓的尺寸1.c级六角头螺栓(GB/I5780—2000)2.c级全螺纹六角头螺栓(GB厂r5781—2000)3.六角头螺栓(GB厂r5782—2000)三、螺栓的重量1.B级细杆六角头螺栓(适用于GB/15784—1986)2.A和级六角头头部带槽螺栓(适用于Gl/1291—1988)3.十字憎凹穴六角头螺栓(适用于GB/rf西.2—19~08)、螺柱一、螺柱综述1.螺柱的尺寸代号与标注(GB/rF5276—1985)2.螺柱的有关结构尺寸3.螺柱的种类蔺介4.螺柱的用途简述二、螺柱的尺寸1.双头螺柱(bnl=l(1)(cI{厂1897—1988)2.双头螺柱(bnl=1.25d)(GB/1898—1988)3.双头螺柱(bm=1.5d)(GB/T899—1988)三、螺柱的重量1.双头螺柱(bm=ld)(适用于cB厂I897一1988)2.双头螺柱(bnl=1.25d)(适用于GB厂1898—1988)3.双头螺柱(bm=1.5d)(适用于GB厂11899—1988)、螺钉一、螺钉综述1.螺钉的尺寸代号与标注(GB厂r5276—1985)2.螺钉用十字槽(GB厂1944.1—1985)3.螺钉(和螺栓)用内六角花形(GB厂16188—2000)二、螺钉的尺寸1.开槽圆柱头螺钉(cB/I65—2000)2开槽盘头螺钉(cB厂F67—2000)3.开槽沉头螺钉(c13厂168~2000)三、螺钉的重量1.开槽圆柱头螺钉(适用于GB /1砸一2000)2.开槽盘头螺钉(适用于GIj/167—2000)3.开槽沉头螺钉(适用于GB/168—2000)4.开槽半沉头螺钉(适用于GB/F69-一2000)、螺母一、螺母综述1.螺母的尺寸代号与标注(GB/15276-一1985)2.粗牙螺纹螺母的机械性能(G13/13098.2—2000)3.细牙螺纹螺母的机械性能(GB/13098.4—2000)二、螺母的尺寸1.c级六角螺母(GI/l4l一2000)2.1型六角螺母(GB/l6170一2000)3.细牙l型六角螺母(GB/r617l一2000)4.2型六角螺母(GB/116175—2000)三、螺母的重量1.小六角特扁细牙螺母(适用于G13/1808—1988)2.六角厚螺母(适用于GB/I56—1988)3.球面六角螺母(适用于GB/I804—1988)、自攻螺钉一、自攻螺钉综述1.自攻螺钉的尺寸代号与标注2.自攻螺钉用螺纹(cB厂I5280—1985)3.沉头和半沉头自攻螺钉用沉孔的有关结构尺寸(GB厂n52.2—1988)二、自攻螺钉的尺寸1.开槽盘头自攻螺钉(GB厂15282—1985)2.开槽沉头自攻螺钉(cB/15283—1985)3.开槽半沉头自攻螺钉(cB厂I5284—1985)三、自攻螺钉的重量1.开槽盘头自攻螺钉(适用于GB/15282—1985)2.开槽沉头自攻螺钉(适用于GB/15283—1985)3.开槽半沉头自攻螺钉(适用于GB厂5284—1985)4.十字槽盘头自攻螺钉(适用于cB/I845—1985)、木螺钉一、木螺钉综述1.木螺钉的尺寸代号与标注2.沉头和半沉头木螺钉用沉孔尺寸(GB /11显2—1988)3.木螺钉的技术条件(cB/1922—1986)二、木螺钉的尺寸1.开槽圆头木螺钉的有关结构尺寸(G13僻1986)2.开槽沉头木螺钉的有关结构尺寸(Gln0D一1986)3.开槽半沉头木螺钉的有关结闯尺寸(GⅣ1101—1986)三、木螺钉的重量1.开槽圆头木螺钉(适用于cI199-一1986)2.开槽沉头木螺钉(适用于GI/r1130—1986)3.开槽半沉头木螺钉(适用于GB/1101—1986)、垫圈一、垫圈综述1.垫圈的尺寸代号与标注GⅣ15286-一1986)3.平垫圈的机械性能和表面处理4.弹簧垫圈的技术条件(GB/IW.1—1987)二、垫圈的尺寸1.A级小垫圈(GⅣ1848—1985、)2.A级平垫圈(GI{/1971—1985)3 7A级倒角型平垫圈(cB/1972—1985)三、垫圈的重量1.A级小垫圈(适用于cB/848—1985)2.A级平垫圈(适用于GB/1971—1985)3.A级倒角型平垫圈(适用于Gll197.2—1985)、挡圈一、挡圈综述1.当圈的尺寸代号与标注.弹性挡圈的技术条件(GB/1959.1—1986)3.钢丝挡圈的技术条件(GB/1959.2—1986)二、挡圈的尺寸1.A型孔用弹性挡圈(GB厂1893.1—1986)2.B型孔用弹性挡圈(GB厂I893.2—1986)3.A型轴用弹性挡圈(GB厂1894.1—1986)三、挡圈的重量1.A型孔用弹性挡圈(适用于GB/T893.1—1986)2.B型孔用弹性挡圈(适用于GB/I893.2一t986)3.A型轴用弹性挡圈(适用于GB/T894.1—1986)、销一、销的综述1.销的尺寸代号与标注2.开口销的技术条件(GB/119l一2000)3.销的技术条件(GB厂r121—1986)二、销的尺寸1.开口销(GB/19l一2000)2.不淬硬锈邢奥氏体不锈钢圆I赫肖(GB/n19.1—2f130)3.淬硬钢和马氏体不锈钢圆柱销(GB厂119.卜2000)4.不淬硬钢和奥氏体不锈钢内螺纹圆柱销(CB厂r120.1—2000)三、销的重量1.螺纹圆柱销(适用于GB/I878—1986)2.带孔销(适用于GB/I880-一1986)3.销轴(适用于GB/rI882—1986)4.开尾圆锥销(适用于GBI877—1986)、铆钉一、铆钉综述1.铆钉的尺寸代号与标注2.铆钉用通孔(GB厂r152.1—1988)3.铆钉的技术条件(GB/r116—1986)二、铆钉的尺寸1.半圆头铆钉(GB厂I867—1986)2.粗制半圆头铆钉(GB厂I863.1—1986)3.粗制小半圆头铆钉(GB/I863.2一1986)三、铆钉的重量1.半圆头铆钉(适用于GB/P867—1986)2.粗制半圆头铆钉(适用于GB/T863.1—1986)3.粗制小半圆头铆钉(适用于GB/I863.2—1986)4.平锥头铆钉(适用于GB厂I868一1986)、紧固件一组合件及连接副、焊钉无头焊钉(cB/r10432一1989)电弧螺柱焊用圆柱头焊钉(GB/T10433—2002)一、铆钉综述1.铆钉的尺寸代号与标注2.铆钉用通孔(GB厂r152.1—1988)3.铆钉的技术条件(GB/r116—1986)二、铆钉的尺寸1.半圆头铆钉(GB厂I867—1986)2.粗制半圆头铆钉(GB厂I863.1—1986)3.粗制小半圆头铆钉(GB/I863.2一1986)三、铆钉的重量1.半圆头铆钉(适用于GB/P867—1986)2.粗制半圆头铆钉(适用于GB/T863.1—1986)3.粗制小半圆头铆钉(适用于GB/I863.2—1986)4.平锥头铆钉(适用于GB厂I868一1986)第一篇标准紧固件生产技术基础知识第一章术语第二章标记和标注第三章结构要素第四章公差1.螺栓、螺钉和螺柱公差(c13厂13103l一2002)2.螺母公差(GI/13103.1—2002)3.自攻螺钉公差(GB厂13103.1—2002)第五章机械性能和工作性能1.螺栓、螺钉和螺柱(cB/13098.1—2000)2.螺母(GB厂13098.2—2000和c13/13098.4—2000)3.有效力矩型钢六角锁紧螺母(GI13098.9—2002)第六章试验及检测方法1.机械性能试验方法2.紧固件横向振动试验方法(Glj/r1043l一1989)3.螺纹紧固件轴向载荷疲劳试验方法(cIj/n3682~1992)第七章表面缺陷1.螺栓、螺钉和螺柱表面缺陷的一般要求(GB/T5779.1—2000)2.螺母表面缺陷(GB/15779.2—2000)3.螺栓、螺钉和螺柱表面缺陷的特殊要求(GB/i779.3—2000)第八章验收检查、标志与包装1.验收检查(cIj190.1—2002)2.标志与包装(GB/190.2—2002)第九章螺纹紧固件表面涂镀层1.电镀层(GB/15267.1—2002)2.非电解锌片涂层(GB/I5267.2—2002)第十章技术条件1.螺栓、螺钉、螺柱和螺母通用技术条件(GB/T16938—1997) 2.弹性垫圈技术条件(GB/rr94.1~94.3—1987)3.止动垫圈技术条件(GB厂198—1988)第二篇标准紧固件产品质量检验第一章螺栓一、螺栓综述1.螺栓的尺寸代号与标注(cB/15276—1985)2.六角产品的对边宽度(GB厂13104—1982)3.标准系列六角头螺栓的对边宽度和头部高度的极限值(GB/I5782—2000、GB厂r5783—2000)4.普通螺栓的螺纹长度(GB厂13106—1982)二、螺栓的尺寸1.c级六角头螺栓(GB/I5780—2000)2.c级全螺纹六角头螺栓(GB厂r5781—2000)3.六角头螺栓(GB厂r5782—2000)三、螺栓的重量1.B级细杆六角头螺栓(适用于GB/15784—1986)2.A和级六角头头部带槽螺栓(适用于Gl/1291—1988)3.十字憎凹穴六角头螺栓(适用于GB/rf西.2—19~08)第二章螺柱一、螺柱综述1.螺柱的尺寸代号与标注(GB/rF5276—1985)2.螺柱的有关结构尺寸3.螺柱的种类蔺介4.螺柱的用途简述二、螺柱的尺寸1.双头螺柱(bnl=l(1)(cI{厂1897—1988)2.双头螺柱(bnl=1.25d)(GB/1898—1988)3.双头螺柱(bm=1.5d)(GB/T899—1988)三、螺柱的重量1.双头螺柱(bm=ld)(适用于cB厂I897一1988)2.双头螺柱(bnl=1.25d)(适用于GB厂1898—1988)3.双头螺柱(bm=1.5d)(适用于GB厂11899—1988)第三章螺钉一、螺钉综述1.螺钉的尺寸代号与标注(GB厂r5276—1985)2.螺钉用十字槽(GB厂1944.1—1985)3.螺钉(和螺栓)用内六角花形(GB厂16188—2000)二、螺钉的尺寸1.开槽圆柱头螺钉(cB/I65—2000)2开槽盘头螺钉(cB厂F67—2000)3.开槽沉头螺钉(c13厂168~2000)三、螺钉的重量1.开槽圆柱头螺钉(适用于GB/1砸一2000)2.开槽盘头螺钉(适用于GIj/167—2000)3.开槽沉头螺钉(适用于GB/168—2000)4.开槽半沉头螺钉(适用于GB/F69-一2000)第四章螺母一、螺母综述1.螺母的尺寸代号与标注(GB/15276-一1985)2.粗牙螺纹螺母的机械性能(G13/13098.2—2000)3.细牙螺纹螺母的机械性能(GB/13098.4—2000)二、螺母的尺寸1.c级六角螺母(GI/l4l一2000)2.1型六角螺母(GB/l6170一2000)3.细牙l型六角螺母(GB/r617l一2000)4.2型六角螺母(GB/116175—2000)三、螺母的重量1.小六角特扁细牙螺母(适用于G13/1808—1988)2.六角厚螺母(适用于GB/I56—1988)3.球面六角螺母(适用于GB/I804—1988)第五章自攻螺钉一、自攻螺钉综述1.自攻螺钉的尺寸代号与标注2.自攻螺钉用螺纹(cB厂I5280—1985)3.沉头和半沉头自攻螺钉用沉孔的有关结构尺寸(GB厂n52.2—1988) 二、自攻螺钉的尺寸1.开槽盘头自攻螺钉(GB厂15282—1985)2.开槽沉头自攻螺钉(cB/15283—1985)3.开槽半沉头自攻螺钉(cB厂I5284—1985)三、自攻螺钉的重量1.开槽盘头自攻螺钉(适用于GB/15282—1985)2.开槽沉头自攻螺钉(适用于GB/15283—1985)3.开槽半沉头自攻螺钉(适用于GB厂5284—1985)4.十字槽盘头自攻螺钉(适用于cB/I845—1985)第六章木螺钉一、木螺钉综述1.木螺钉的尺寸代号与标注2.沉头和半沉头木螺钉用沉孔尺寸(GB/11显2—1988)3.木螺钉的技术条件(cB/1922—1986)二、木螺钉的尺寸1.开槽圆头木螺钉的有关结构尺寸(G13僻1986)2.开槽沉头木螺钉的有关结构尺寸(Gln0D一1986)3.开槽半沉头木螺钉的有关结闯尺寸(GⅣ1101—1986)三、木螺钉的重量1.开槽圆头木螺钉(适用于cI199-一1986)2.开槽沉头木螺钉(适用于GI/r1130—1986)3.开槽半沉头木螺钉(适用于GB/1101—1986)第七章垫圈一、垫圈综述1.垫圈的尺寸代号与标注GⅣ15286-一1986)3.平垫圈的机械性能和表面处理4.弹簧垫圈的技术条件(GB/IW.1—1987)二、垫圈的尺寸1.A级小垫圈(GⅣ1848—1985、)2.A级平垫圈(GI{/1971—1985)3 7A级倒角型平垫圈(cB/1972—1985)三、垫圈的重量1.A级小垫圈(适用于cB/848—1985)2.A级平垫圈(适用于GB/1971—1985)3.A级倒角型平垫圈(适用于Gll197.2—1985)第八章挡圈一、挡圈综述1.当圈的尺寸代号与标注:.弹性挡圈的技术条件(GB/1959.1—1986)3.钢丝挡圈的技术条件(GB/1959.2—1986)二、挡圈的尺寸1.A型孔用弹性挡圈(GB厂1893.1—1986)2.B型孔用弹性挡圈(GB厂I893.2—1986)3.A型轴用弹性挡圈(GB厂1894.1—1986)三、挡圈的重量1.A型孔用弹性挡圈(适用于GB/T893.1—1986)2.B型孔用弹性挡圈(适用于GB/I893.2一t986)3.A型轴用弹性挡圈(适用于GB/T894.1—1986)第九章销一、销的综述1.销的尺寸代号与标注2.开口销的技术条件(GB/119l一2000)3.销的技术条件(GB厂r121—1986)二、销的尺寸1.开口销(GB/19l一2000)2.不淬硬锈邢奥氏体不锈钢圆I赫肖(GB/n19.1—2f130) 3.淬硬钢和马氏体不锈钢圆柱销(GB厂119.卜2000) 4.不淬硬钢和奥氏体不锈钢内螺纹圆柱销(CB厂r120.1—2000)三、销的重量1.螺纹圆柱销(适用于GB/I878—1986)2.带孔销(适用于GB/I880-一:1986)3.销轴(适用于GB/rI882—1986)4.开尾圆锥销(适用于GBI877—1986)第十章铆钉一、铆钉综述1.铆钉的尺寸代号与标注2.铆钉用通孔(GB厂r152.1—1988)3.铆钉的技术条件(GB/r116—1986)二、铆钉的尺寸1.半圆头铆钉(GB厂I867—1986)2.粗制半圆头铆钉(GB厂I863.1—1986)3.粗制小半圆头铆钉(GB/I863.2一1986)三、铆钉的重量1.半圆头铆钉(适用于GB/P867—1986)2.粗制半圆头铆钉(适用于GB/T863.1—1986) 3.粗制小半圆头铆钉(适用于GB/I863.2—1986) 4.平锥头铆钉(适用于GB厂I868一1986)第十一章紧固件一组合件及连接副第十二章焊钉无头焊钉(cB/r10432一1989)电弧螺柱焊用圆柱头焊钉(GB/T10433—2002)第三篇新工艺管理概论第一章新工艺管理工作的意义及发展概况第二章新工艺及其管理的基本概念第三章全生命周期新工艺管理数字化系统第四章新工艺管理体系与责任制第四篇产品开发设计阶段的新工艺工作第一章生产的工艺准备第二章新工艺调查与研究第三章产品结构工艺性审查第四章零件结构的新工艺性第五章面向制造的设计技术第六章新工艺准备的计划与控制第五篇新工艺设计及其管理第一章新工艺方案和新工艺路线的设计第二章成组工艺设计第三章新工艺规程设计第四章计算机辅助新工艺过程设计第五章新工艺技术验证与工艺验证第六章数控程序编制第六篇工艺知识及其管理第一章知识与工艺知识概述第二章工艺知识分类和编码体系第三章工艺知识表达第四章=T二艺知识的存储第五章工艺知识数据仓库的优化第六章工艺知识挖掘第七章工艺知识的检索第八章工艺知识的发布第九章工艺知识管理水平评价。

螺栓螺母使用工艺及检验规程

螺栓螺母使用工艺及检验规程根据图纸、流转单、作业指导书等技术、工艺文件要求,选择等级、长度、直径合适的螺栓。

一般情况下,螺栓等级禁止降低,尽量不提高。

螺栓螺母等级应相配。

8.8级螺栓配8级螺母,10.9级螺栓配10级螺母。

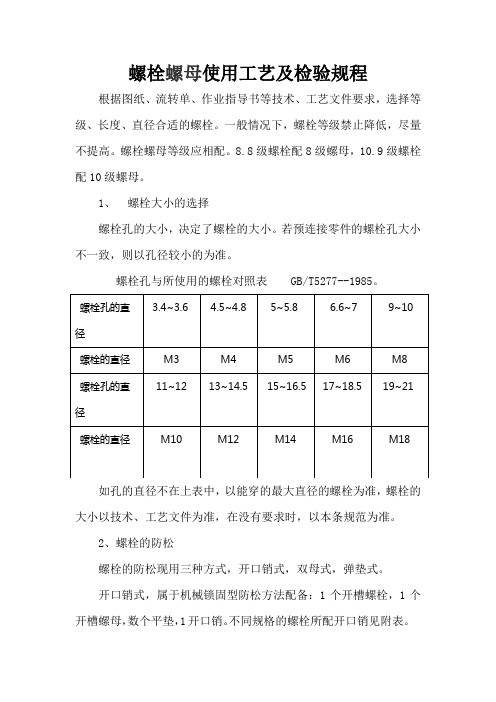

1、螺栓大小的选择螺栓孔的大小,决定了螺栓的大小。

若预连接零件的螺栓孔大小不一致,则以孔径较小的为准。

螺栓孔与所使用的螺栓对照表 GB/T5277--1985。

如孔的直径不在上表中,以能穿的最大直径的螺栓为准,螺栓的大小以技术、工艺文件为准,在没有要求时,以本条规范为准。

2、螺栓的防松螺栓的防松现用三种方式,开口销式,双母式,弹垫式。

开口销式,属于机械锁固型防松方法配备:1个开槽螺栓,1个开槽螺母,数个平垫,1开口销。

不同规格的螺栓所配开口销见附表。

双母式防松配备:1个螺栓、2个螺母,1个平垫。

平垫安装在螺母和零件之间。

弹垫式防松配备:1个螺栓,1个螺母,1个平垫,1个弹垫。

平垫、弹垫安装在螺母和零件之间。

弹垫紧贴螺母,平垫紧贴零件。

没有规定采用何种防松措施时,一律按照弹垫式防松配备。

螺栓组的防松配备以技术、工艺文件为准,在没有要求时以本条规范为准。

不同规格的螺栓所配开口销对照表 GB/T91—20003螺栓的漏出长度根据螺栓螺距的长度,确定露出长度,见下表:注:1、实际露出长度不得小于表中数值。

一般不要大于10;2、螺距可以简单理解为两道牙的间距4根据零件材料和螺纹直径,确定扭转力矩,过大易引起螺栓折断或机件变形,过小使连接易松动、影响工作。

5操作时注意事项螺母与零件贴合表面要平整光滑。

成组螺母拧紧时,须按一定顺序,逐步分次拧紧。

拧紧长方形或正方形布置的成组螺母时,应从中间开始,逐步向两侧扩展。

拧紧按圆形或正方形布置的成组螺母时,必须对称拧紧。

安装双头螺栓必须使用润滑油,防止螺栓拧入时卡死,双头螺栓轴心线必须与机体表面垂直。

螺栓产品标准及工艺流程(一)参考幻灯片

盘元径

5.5

5.5 (6.5)

6.0

8.0

10.0

12.0

14.0

16.0 18.0 20.0 22.0

24.0 28.0 30.0

TBF@ 螺 栓 产 品

(5)、打头(成型)及辗牙:完成产品外形,并加以牙形的塑造。

TBF@ 螺 栓 产 品

(8)、包装:依标准或客户要求将产品予以装盒/箱。 五、螺栓成型生产设备

机台 10B-3S(L) 13B-3S(L) 17B-3S(L)

型号 10B-4S 13B-4S

17B-4S

19B-3S(L) 19B-4S

ZB47-16/3 ZB47-20/3 ZB47-24/4

适用 范围

M6,1/4 长度2以

TBF@ 螺 栓 产 品

(6)、热处理:

改变螺丝的机械性能。 (一)、热处理方式:根据对象及目的不同可选用不同热处理方式。 调质钢:淬火后高温回火(500-650℃) 弹簧钢:淬火后中温回火(420-520℃) 渗碳钢:渗碳后淬火再低温回火(150-250℃)

低碳和中碳(合金)钢淬成马氏体后,随回火温度的升高, 其一般规律是强度下降,而塑性韧性上升。但由于低、中碳钢中含 碳量不同,回火温度对其影响程度不同。所以为了获得良好的综合 机械性能,可分别采取以下途径:

入料:将需要处理的产品吊放炉内,注意炉盖应盖紧。一般一炉可同时处 理7卷(约1.2吨/卷)。

升温:将炉内温度缓慢(约3-4小时)升至规定温度。 保温:材质1018、1022线材在680℃-715℃下保持4-6h,材质为10B21, 1039,CH38F线材在740℃-760℃下保持5.5-7.5h。 降温:将炉内温度缓慢(约3-4小时)降至550℃以下,然后随炉冷却至常温。 (三)、品质控制: 1、硬度:材质为中碳线材退火后硬度为HRB700以下(螺母)HRB750以下 (螺柱)。 2、外观:表面不得有氧化膜及脱碳现象。

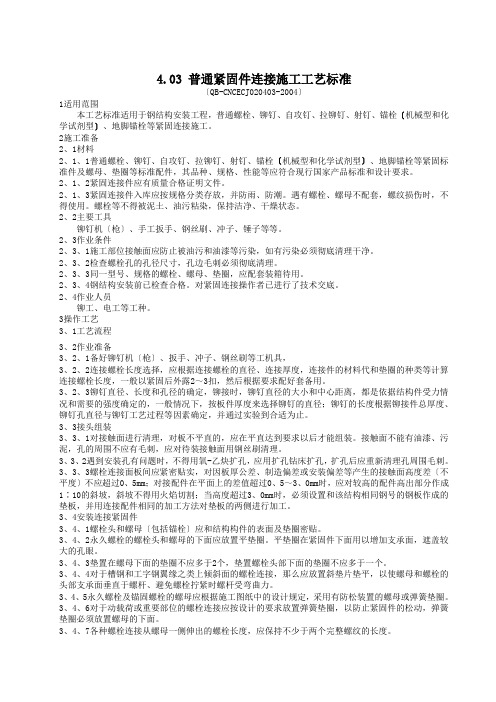

4.03 普通紧固件连接施工工艺标准

4.03 普通紧固件连接施工工艺标准〔QB-CNCECJ020403-2004〕1适用范围本工艺标准适用于钢结构安装工程,普通螺栓、铆钉、自攻钉、拉铆钉、射钉、锚栓〔机械型和化学试剂型〕、地脚锚栓等紧固连接施工。

2施工准备2、1材料2、1、1普通螺栓、铆钉、自攻钉、拉铆钉、射钉、锚栓〔机械型和化学试剂型〕、地脚锚栓等紧固标准件及螺母、垫圈等标准配件,其品种、规格、性能等应符合现行国家产品标准和设计要求。

2、1、2紧固连接件应有质量合格证明文件。

2、1、3紧固连接件入库应按规格分类存放,并防雨、防潮。

遇有螺栓、螺母不配套,螺纹损伤时,不得使用。

螺栓等不得被泥土、油污粘染,保持洁净、干燥状态。

2、2主要工具铆钉机〔枪〕、手工扳手、钢丝刷、冲子、锤子等等。

2、3作业条件2、3、1施工部位接触面应防止被油污和油漆等污染,如有污染必须彻底清理干净。

2、3、2检查螺栓孔的孔径尺寸,孔边毛刺必须彻底清理。

2、3、3同一型号、规格的螺栓、螺母、垫圈,应配套装箱待用。

2、3、4钢结构安装前已检查合格。

对紧固连接操作者已进行了技术交底。

2、4作业人员铆工、电工等工种。

3操作工艺3、1工艺流程3、2作业准备3、2、1备好铆钉机〔枪〕、扳手、冲子、钢丝刷等工机具,3、2、2连接螺栓长度选择,应根据连接螺栓的直径、连接厚度,连接件的材料代和垫圈的种类等计算连接螺栓长度,一般以紧固后外露2~3扣,然后根据要求配好套备用。

3、2、3铆钉直径、长度和孔径的确定,铆接时,铆钉直径的大小和中心距离,都是依据结构件受力情况和需要的强度确定的,一般情况下,按板件厚度来选择铆钉的直径;铆钉的长度根据铆接件总厚度、铆钉孔直径与铆钉工艺过程等因素确定,并通过实验到合适为止。

3、3接头组装3、3、1对接触面进行清理,对板不平直的,应在平直达到要求以后才能组装。

接触面不能有油漆、污泥,孔的周围不应有毛刺,应对待装接触面用钢丝刷清理。

3、3、2遇到安装孔有问题时,不得用氧-乙炔扩孔,应用扩孔钻床扩孔,扩孔后应重新清理孔周围毛刺。

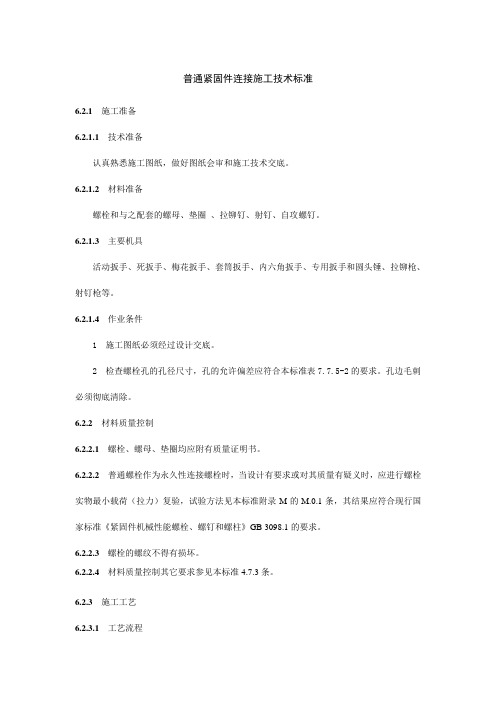

普通紧固件连接施工技术标准

施工准备→选择螺栓并配套→接头组装→ 螺栓紧固→检查验收 6.2.3.2 施工要点

1 永久性普通螺栓连接施工要点 1) 螺栓一端只能垫一个垫圈,并不得采用大螺母代替垫圈。螺栓紧固应牢固、可靠, 外露螺纹不应少于 2 个螺距; 2) 螺栓连接时,为了使连接处螺栓受力均匀,螺栓的紧固次序应从中间开始,对称 向两边进行;对大型接头应采用复拧,即两次紧固方法,保证接头内各个螺栓能均匀受力。 3) 普通螺栓紧固检验一般采用锤击法,即用 0.3kg 小锤,一手扶螺栓头,另一手用 锤敲,要求螺栓头不偏移、不松动,锤声比较干脆,否则说明螺栓紧固质量不好,需要重新 紧固施工。 4) 螺栓孔不得采用气割扩孔。 2 射钉、自攻螺钉及拉铆钉连接施工要点 自攻螺钉是指自带钻头的螺钉,即施工时不必预先钻孔,可以直接钻透钢板。对于一般 的自攻螺钉,其钻透钢板的能力一般为 6.0mm 以下的钢板,特制厚板型自功螺钉,其钻透能 力可以达到 12.0mm。自攻螺钉连接施工质量检验的重点应该是紧固状况,自攻螺钉的间距、 边距要求和防水、防锈及密封措施等。拉铆钉、射钉等连接要求与自攻螺钉基本相同。自攻 螺钉、拉铆钉、射钉等与连接钢板应紧固密贴,外观排列整齐。 6.2.4 成品保护 6.2.4.1 螺栓存放应防潮、防雨、防粉尘,并按类型和规格分类存放。 6.2.4.2 使用螺栓时应轻拿轻放,防止撞击、损坏包装和损坏螺纹。 6.2.5 安全、环保措施 6.2.5.1 在安装施工前,为防止人员、物料和工具坠落或飞出造成安全事故,须在人员高空

Ⅱ 一般项目 6.2.6.3 永久性普通螺栓紧固应牢固、可靠,外露丝扣不应少于 2 扣。

检查数量:按连接节点数抽查 10%,且不应少于 3 个。 检验方法:观察和用小锤敲击检查。 6.2.6.4 自攻螺钉、拉铆钉、射钉等与连接钢板应紧固密贴,外观排列整齐。 检查数量:按连接节点数抽查 10%,且不少于 3 个。

螺纹紧固工艺规范

本规范用于指导产品生产中各类往往利用罗纹连接的装配合用于公司所有产品的装配。

《机械设计手册》利用工具将罗纹连接件与罗纹紧固件密切结合在一路,并保证必然预紧力的进程。

在罗纹连接中,为达到必然的预紧力而通过装配工具施加在罗纹紧固件上的力矩,单位有:牛顿•米,“千克力.厘米” (),换算关系:,在实际计算中,可近似取=。

在螺钉紧固进程中,由于各类原因造成螺钉十字槽或者一字槽镀层破坏,或者十字槽/一字槽磨损,起毛刺,破损等机械损坏。

在口语中,常称为“螺钉打花” .罗纹紧固失效可以分为罗纹连接失效、紧固件失效和连接件失效。

罗纹连接失效:因强度不够引起罗纹紧固件破坏,如螺杆拉断,罗纹破坏(滑丝) ,松动或者松脱。

由于压力不够,从而使密封、屏蔽、接地、低阻电导通等场合不能达到相应要求。

紧固件失效:1.外观损坏,从而进一步影响连接性能。

(如锈蚀等)2.螺钉槽型损坏。

连接件失效:1.连接件失效主要表此刻连接件强度不够或者连接压力过大,从而引起连接件被压 溃、折断。

2.连接件外观损伤。

普通机械用碳素钢和合金钢罗纹紧固件按机械性能分为,,,,,,,,,共 10个品 级,普通情况下都利用级的罗纹紧固件。

对于电气连接中有时会利用品级的罗纹紧固件。

其他品级咱们公司普通不涉及。

按照所需要的紧固工具不同可分六角头、内六角、带十字槽、带一字槽、内六角花型和内三角花型等等。

从表1-表4给出了通用紧固件的扭力要求,请参照执行:表1 螺钉扭矩要求表规格型号 紧固扭矩/松脱扭矩(单位:kgf ﹒ cm ;扭矩偏差:±10%)高密切度连接钢-钢 钢 - 铸铝 普通连接小钢-塑胶, 类铝型材,钢 - 铸铝, 翻 钢 -铝型材钢-钢 大类铜边罗纹等级螺钉 M23 3 3M3 3 5 10 8 6M4 6 12 10 16 14 12M5 10 20 13 30 28 20M6153028504830表2 自攻螺钉紧固扭矩规格钢连接件最大紧固扭矩最小紧固扭矩塑胶件/变形铝合金最大紧固扭矩最小紧固扭矩连接件厚度(mm) 材料抗拉强度(Ma )4124124124124122781356连接件厚度(mm)33333材料抗拉强度( Ma)50505050501412 20 13 5 50 7 5412 26 15 5 5041250358501711注解:1、具体紧固扭矩应介于“最大紧固扭矩”和“最小紧固扭矩”之间,对于使用电批紧固方式,应采用较小扭矩;对手批紧固可使用较大扭矩。

紧固件制作工艺流程及材料要求

精选ppt

16

(1) GB700 《碳素结构钢》

热轧钢材牌号的表示方法: 例:Q195A F Q ――-- 钢材屈服点 A、B、C、D――质量等级 F ――-- 沸腾钢

碳素结构钢的化学成份

牌号

碳%

锰%

硅%

硫%

磷%

Q195 Q215 Q235 Q255 Q275

0.06—0.12 0.25—0.50 ≤0.30 0.09—0.15 0.25—0.55 ≤0.30 0.12—0.22 0.30—0.80 ≤0.30 0.18—0.28 0.40—0.70 ≤0.30 0.28—0.38 0.50—0.80 ≤0.35

精选ppt

11

(6)工艺性

* 可加工性——在标准件行业分: ——冷镦性 ——热镦锻性。 通过冷镦(冷顶锻)试验确认:

一般要求做外六角头螺栓的材料应至少保证压偏1/2H(H--试件高度)试验 合格。做冷镦螺母、冷镦内六角螺钉、法兰面螺栓必须要保证压偏试验l/3H 合格。

* 冷、热镦工艺对材料的要求

冷镦工艺要求材料硬度要低,塑性要好,便于冷镦加工成形和搓丝时的塑 性变型。

精选ppt

19

(3) GB/T3077《合金结构钢》

钢种分:优质钢、高级优质钢、特级优质钢

压力用钢分:

热压力加工钢、顶镦钢、冷拔坏钢

技术要求:

牌号化学成份;钢的硫、磷控制;尺寸,表面质量要求好

40C

C 0.37 ̄0.44、 Si 0.17 ̄0.37、

Mn 0.50 ̄0.80、 Cr 0.80 ̄1.10

(2) 表面质量

---线材表面应光滑圆整,无凹凸、折叠、节疤、裂纹、麻点

——表面锈蚀。

和螺栓螺母紧固件重点技术条件

API产品螺栓螺母基本技术条件1 范畴规定了螺栓和螺母旳尺寸规格、规定、实验措施、验收规则、标志、包装、储存和运送规定。

2 规范性引用文献下列文献对于本文献旳应用是必不可少旳。

但凡注日期旳引用文献,仅注日期旳版本合用于本文献。

但凡不注日期旳应用文献,其最新版本(涉及所有旳修改单)合用于本文献。

GB/T 3 一般螺纹收尾、肩距、退刀槽和倒角ASTM A 193 高温用合金钢和不锈钢螺栓材料规范ASTM A 194 高温、高压或高温高压螺栓用碳钢及合金钢螺母原则规范ASTM A 320 低温用合金钢和不锈钢螺栓材料规范ASTM A 370 钢制品力学性能实验旳原则实验措施与定义ASTM E 10 金属材料旳布氏硬度原则实验措施ASTM E 18 金属材料旳洛氏硬度和洛氏表面硬度原则实验措施ASTM E 140 金属原则硬度换算表——布氏硬度、维氏硬度、洛氏硬度、表面硬度之间旳关系ASTM E 381 钢制品涉及棒、钢坯、钢锭和锻件旳宏观侵蚀实验措施ASTM E 709 磁粉检查旳原则指南3 规格及标记双头螺栓、栽丝螺栓、螺钉、螺母尺寸及规格标记见附录A。

4 规定4.1 材料4.1.1 材料旳熔炼规定用于制造螺栓和螺母旳钢应采用下面任一种措施冶炼:平炉、碱性氧顶吹转炉、电炉或真空感应炉(VIM) 。

钢水在浇铸前或浇铸钢锭及连铸过程中可进行真空解决。

任何熔炼措施旳钢水应充足镇定。

碱性氧气顶吹转炉冶炼旳钢旳含铬量应在6%如下。

4.1.2 材料规定用于制造螺栓和螺母旳材料应有材质证明书,材料牌号应符合表1规定。

制造螺栓螺母旳常用材料旳化学成分及偏差符合表2规定。

如选用旳材料符合ASTM A193、ASTM A 194和ASTM A 320对螺栓螺母旳控制规定并得到技术中心批准后也可使用。

表1 双头螺栓、螺钉及螺母旳材料表2 双头螺栓、螺钉及螺母旳材料化学成分及偏差旳规定4.2 螺母2HM、2H、7、7M级钢旳螺母需用热锻或冷锻制成,或用热锻、热扎及冷拔旳棒料机加工而成,并且应进行热解决以符合力学性能旳规定。

紧固件(螺栓、螺钉、螺柱和螺母)检验规范

标准修订记录表QJ紧固件(螺栓、螺钉、螺柱和螺母)检验规范XXXXXXXXXXXXXXX有限公司发布目次前言 (II)1 范围 (1)2 规范性引用文件 (1)3 技术要求及试验方法 (1)4 检验规则 (3)5 标志、包装、运输和贮存 (4)附录 A (规范性附录)检验报告模板 (5)附录 B (规范性附录)头部坚固性试验 (6)前言发布的标准,作为公司内部使用的技术法规性文件。

本紧固件(螺栓、螺钉、螺柱和螺母)检验规范1 范围本标准规定了螺栓、螺钉、螺柱和螺母的技术要求及试验方法,标志、包装、运输和贮存。

本标准适用于公司产品用螺栓、螺钉、螺柱和螺母的检验。

2 规范性引用文件下列文件对于本文件的引用是必不可少的,凡是注日期的引用文件,仅注日期的版本适用于本文件。

凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 90.2 紧固件标志与包装GB/T 3098.1 紧固件机械性能螺栓、螺钉和螺柱GB/T 3098.2 紧固件机械性能螺母粗牙螺纹GB/T 3098.3 紧固件机械性能紧定螺钉GB/T 3098.4 紧固件机械性能螺母细牙螺母GB/T 3098.6 紧固件机械性能不锈钢螺栓、螺钉、螺柱和螺母GB/T 3098.15 紧固件机械性能不锈钢螺母GB/T 3098.16 紧固件机械性能不锈钢紧定螺钉GB/T 4334 金属和合金的腐蚀不锈钢晶间腐蚀试验方法GB/T 6478 冷镦和挤压用钢GB/T 17880.6 铆螺母技术条件Q 04 环保标识使用管理规定(试行)Q 1.001 静电粉末喷涂涂膜质量检验要求Q 1.011 外协外购件入厂验收通则Q 99.003 金属零部件涂(镀)层表面质量的检验规范Q 001 环保产品中有害物质控制管理规定3 技术要求及试验方法3.1 外观3.1.1 技术要求产品应消除污垢及金属屑,不应有任何部位上的淬火裂缝、凹痕、皱纹和损伤,表面不应有锈斑,表面镀层应光滑、色泽均匀,锐边倒钝。

紧固件螺栓工艺流程

紧固件螺栓的工艺流程通常包括以下几个步骤:

1.材料准备:选择合适的紧固件螺栓材料,常见的材料包括碳钢、合金钢、不锈钢等。

对材料进行检查,确保符合相关标准和要求。

2.冷热镦制:将材料进行镦制,即通过弯曲或压制的方式使螺栓头形成特定的凸起部分,用于安装和拧紧。

3.原材料切割:根据螺栓的长度要求,将镦制后的材料切割为适当的长度,并确保切割面平直。

4.螺纹加工:对螺栓进行螺纹加工,使用螺纹切削工具或螺纹滚压工具,将螺栓的螺纹加工成符合标准的螺距和型状。

5.热处理:对螺栓进行热处理工艺,常见的热处理工艺包括淬火、回火等,以提高螺栓的硬度、强度和耐腐蚀性能。

6.表面处理:对螺栓进行表面处理,如镀锌、镀镍、磷化、涂覆防腐涂层等,以提高螺栓的抗氧化、防腐蚀和美观度。

7.检验和质量控制:对螺栓进行外观检查、尺寸测量、螺纹测量等工序,确保螺栓符合相关标准和要求。

8.包装和运输:根据需要,将螺栓进行适当的包装,如盒装、袋装等,以便存储和运输。

紧固件螺栓的制造过程需要遵循相关标准和质量控制要求,确保螺栓的性能稳定和可靠性。

同时,注重环境保护和安全生产,采取适当的安全措施,以确保工人和环境的安全。

EN ISO 4759_3_2000紧固件的公差——第三部分:螺栓、螺钉和螺母的平垫圈——A、B、C等级产品(译文).

ÍST EN ISO 4759-3:2000Gildistaka 1.12.2000ICS: 21.06紧固件的公差——第三部分:螺栓、螺钉和螺母的平垫圈——A和C等级产品欧洲标准EN ISO 4759-32000年05月ICS 21.050.30中文版紧固件的公差——第三部分:螺栓、螺钉和螺母的平垫圈——A和C等级产品(ISO 4759-3:2002)本欧洲标准于2000年05月01日通过欧洲标准化委员会(CEN)的批准。

CEN成员必须要遵守CEN/CENELEC的内部规定,该规定对赋予本欧洲标准以一种国家标准地位的条件进行了明确的规定,其内容未做任何修改。

有关这些国家标准的最新目录和文献资料参考可在提交给管理中心或任何CEN成员国的申请表中看到。

本欧洲标准有三种语言的正式版本(英语、法语、德语)。

经CEN成员国翻译为其本国语言的任何其他语言版本的该欧洲标准,经通报管理中心之后,将具有与原正式版本同样的效力。

欧洲标准化委员会(CEN)成员由各国的国家标准机构组成,包括:奥地利、比利时、捷克共和国、丹麦、芬兰、法国、德国、希腊、冰岛、爱尔兰、意大利、卢森堡公国、荷兰、挪威、葡萄牙、西班牙、瑞典、瑞士和英国。

CEN欧洲标准化委员会管理中心:rue de Stassart,36 B-1050 Brussels©2000 CEN 本标准的任何形式、任何方式的使用权利参考编号:EN ISO 4759-3:2000 E 由全球的CEN国家成员所有。

EN ISO 4759-3:2000序本ISO 4759-3:2000标准的编制工作由国际标准化组织(ISO)技术委员会的ISO/TC 2“紧固件”部门负责,同时就此与欧洲国际化标准组织(CEN)技术委员会的CEN/TC185“螺纹与非螺纹机械紧固件及附件”部门开展合作,其秘书处由DIN担任。

本欧洲标准应具有某种国家标准的地位,并最迟于2000年11月通过发表相同的标准内容或通过背书方式予以确立该地位,并且最迟到2000年11月,任何内容相冲突的国家标准都应进行撤消。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

3.2、产品技术性能、技术服务、技术标准、质量控制措施3.2.1、企业产品参照标准:GB/T 5780-2000 六角头螺栓C级GB/T 5781-2000 六角头螺栓全螺纹C级GB/T 5782-2000 六角头螺栓GB/T 5783-2000 六角头螺栓全螺纹GB/T 5784-1986 六角头螺栓细杆B级GB/T 5785-2000 六角头螺栓细牙GB/T 5786-2000 六角头螺栓细牙全螺纹GB/T 16674.1-2004 六角法兰面螺栓小系列GB/T 16674.1-2004 六角法兰面螺栓小系列细杆GB/T 5789-1986 六角法兰面螺栓加大系列B级GB/T 5790-1986 六角法兰面螺栓加大系列细杆B级GBT 1231-2006 钢结构用高强度大六角头螺栓、大六角螺母、垫圈技术条件GB-T_5781-2000_六角头螺栓_全螺纹_C级GB-T_5783-2000_六角头螺栓_全螺纹-A和B级GB-T 5780-2000六角头螺栓-C级GB-T 5782-2000 六角头螺栓GB T 3098.1-2000 紧固件机械性能螺栓螺钉和螺柱GB 16938-2008 紧固件螺栓、螺钉、螺柱和螺母通用技术条件3.2.2、紧固件产品生产工艺流程螺丝生产工艺(一)退火一、作业流程:1、入料:将需要处理的产品吊放炉内,注意炉盖应盖紧。

一般一炉可同时处理7卷(约1.2吨/卷)。

2、升温:将炉内温度缓慢(约3-4小时)升至规定温度。

3、保温:材质1018、1022线材在680℃-715℃下保持4-6h,材质为10B21,1039,CH38F线材在740℃-760℃下保持5.5-7.5 h。

4、降温:将炉内温度缓慢(约3-4小时)降至550℃以下,然后随炉冷却至常温。

二、品质控制:1、硬度:材质为1018、1022线材退火后硬度为HV120-170,材质为中碳线材退火后硬度为HV120-180。

2、外观:表面不得有氧化膜及脱碳现象。

螺丝生产工艺(二)酸洗一、作业流程:1、酸洗:将整个盘元分别浸入常温、浓度为20-25%的三个盐酸槽数分钟,其目的是除去线材表面的氧化膜。

2、清水:清除线材表面的盐酸腐蚀产物。

3、草酸:增加金属的活性,以使下一工序生成的皮膜更为致密。

4、皮膜处理:将盘元浸入磷酸盐,钢铁表面与化成处理液接触,钢铁溶解生成不溶性的化合物(如Zn2Fe(Po4)2·4H2o),附着在钢铁表面形成皮膜。

5、清水:清除皮膜表面残余物。

6、润滑剂:由于磷酸盐皮膜的摩擦系数并不是很低,不能赋予加工时充分的润滑性,但与金属皂(如钠皂)反应形成坚硬的金属皂层,可以增加其润滑性能。

螺丝生产工艺(三)抽线作业流程盘元经酸洗之后,通过抽线机冷拉至所需线径。

适用于大螺丝、螺帽、牙条所用线材。

螺丝生产工艺(四)成型一、目的:将线材经冷间锻造(或热间锻造),以达到半成品之形状及长度(或厚度)。

二、作业流程:1、六角螺栓(四模四冲或三模三冲)(1)、切断:通过可动的剪刀单向移动,将卡于剪模内的线材切成所需胚料。

(2)、一冲:后冲模顶住胚料冲模挤压胚料,初步成型,之后后冲模将胚料推出。

(3)、二冲:胚料进入第二打模,二冲模挤压,胚料呈扁圆状,之后后冲模将胚料推出。

(4)、三冲:胚料进入第三打模,通过六角三冲模仁剪切,胚料六角头初步形成,之后,后冲模将胚料推入第三打模,切料自六角头切断,六角头形成。

2、六角螺栓(三模三冲)3、螺丝(一般头型一模二冲)(1)、切断:通过可动剪刀单向移动,将卡于剪模内的线材切成所需胚料。

(2)、一冲:打模固定,一冲模将产品头部初步成型,以使下一冲程能完全成型。

当产品为一字割沟时,一冲模为内凹、椭圆槽,产品为十字槽时,一冲模为内凹四方槽。

(3)、二冲:一冲之后,冲具整体运行,二冲模移向打模正前方,同时二冲模向前运行,将产品最终成型。

之后由后冲棒将胚料推出。

三、热打1、加热:于加热设备将胚料需成型一端加热至白热状态,依据产品规格设定加热温度和时间。

一般3/4以下加热7-10秒,7/8-1"加热15秒左右。

2、成型:将加热后的胚料迅速移至成型机,通过后座,夹模固定,头模冲击胚料,加以成型。

可以根据胚料的长度调整后座的距离。

3、束杆:于束杆机上利用挤压将产品缩杆。

热打也称红打。

四、螺帽成型:(一)、作业流程:1、切断:由内刀模(410)与剪切刀(301)配合,将线材切成所需胚料。

2、一冲:由前冲模(111)、冲程模(411)、后冲棒(211)配合,将变形不平的切断胚料加以整形,并由后冲棒(211)将胚料推出。

3、二冲:运转夹(611)将胚料从一冲夹至二冲,由前冲模(112)、冲程模(412)、后冲棒(412)配合,更进一步将胚料整形,并加强第一冲的压平与饱角作用,之后由后冲棒(212)将胚料推出。

4、三冲:运转夹(612)将胚料从二冲夹至三冲,由前冲模(113)、冲程模(413)、后冲棒(213)配合,再次挤压胚料,以使下冲能完全成型,之后由后冲棒(213)将胚料推出。

5、四冲:运转夹(613)将胚料从三冲夹至四冲,由前冲模(114)、冲程模(414)、后冲棒(214)配合,将螺帽完全成型,并藉控制铁屑厚度来调整螺帽的厚度,之后由后冲棒(214)将胚料推出。

6、五冲:运转夹(614)将胚料从四冲夹至五冲,由前冲模(119)、脱料盘(507)配合,将成型完全的胚料冲孔,并使冲断的铁屑进入打孔模下仁,而最终完成螺帽的成型。

螺帽的头部标记在此过程形成。

螺丝生产工艺(五)辗牙一、目的:将已成型的半成品辗制或攻丝以达到所需的螺纹。

实用上针对螺栓(螺丝)称为辗牙,牙条称为滚牙,螺帽称为攻牙。

二、辗牙:辗牙即是将一块牙板固定,另一块活动牙板带动产品移动,利用挤压使产品产生塑性变形,形成所需螺纹。

三、攻牙:攻牙即是将已成型之螺帽,利用丝攻攻丝,形成所需螺纹。

四、滚牙:滚牙是以两个相对应的螺丝滚轮,正向转动,利用挤压使产品产生塑性变形,形成所需螺纹。

滚牙通常用于牙条。

螺丝生产工艺(六)热处理一、热处理方式:根据对象及目的不同可选用不同热处理方式。

调质钢:淬火后高温回火(500-650℃)弹簧钢:淬火后中温回火(420-520℃)渗碳钢:渗碳后淬火再低温回火(150-250℃)低碳和中碳(合金)钢淬成马氏体后,随回火温度的升高,其一般规律是强度下降,而塑性、韧性上升。

但由于低、中碳钢中含碳量不同,回火温度对其影响程度不同。

所以为了获得良好的综合机械性能,可分别采取以下途径:(1)、选取低碳(合金)钢,淬火后进行低温250℃以下回火,以获得低碳马氏体。

为了提高这类钢的表面耐磨性,只有提高各面层的含碳量,即进行表面渗碳,一般称为渗碳结构钢。

(2)、采取含碳较高的中碳钢,淬火后进行高温(500-650℃)回火(即所谓调质处理),使其能在高塑性情况下,保持足够的强度,一般称这类钢为调质钢。

如果希望获得高强度,而宁肯降低塑性及韧性,对含碳量较低的含金调质可采取低温回火,则得到所谓“超高强度钢”。

(3)、含碳量介于中碳和高碳之间的钢种(如60,70钢)以及一些高碳钢(如80,90钢),如果用于制造弹簧,为了保证高的弹性极限、屈服极限和疲劳极限,则采用淬火后中温回火。

(4)、脱碳:指黑色金属材料(钢)表面碳的损耗。

热处理后会有脱碳现象,轻微脱碳是允许的,脱碳层深度影响表面硬度。

脱碳层越深,表面硬度值越小。

具体检测依据GB3098.1二、作业流程:退火(珠光体型钢)1、预热处理:正火高温回火(马氏体型钢)(1)、正火目的是细化晶粒,减少组织中的带状程度,并调整好硬度,便于机械加工,正火后,钢材具有等轴状细晶粒。

2、淬火:将钢体加热到850℃左右进行淬火,淬火介质可根据钢件尺寸大小和该钢的淬透性加以选择,一般可选择水或油甚至空气淬火。

处于淬火状态的钢,塑性低,内应力大。

3、回火:(1)、为使钢材具有高塑性、韧性和适当的强度,钢材在400-500℃左右进行高温回火,对回火脆性敏感性较大的钢,回火后必须迅速冷却,抑制回火脆性的发生。

(2)、若要求零件具有特别高的强度,则在200℃左右回火,得到中碳回火马氏体组织。

(二)、弹簧钢:1、淬火:于830-870℃进行油淬火。

2、回火:于420-520℃左右进行回火,获得回火屈氏体组织。

(三)、渗碳钢:1、渗碳:化学热处理的一种,指在一定温度下,在含有某种化学元素的活性介质中,向钢件表面渗入C元素。

分预热(850℃)渗碳(890℃)扩散(840℃)过程2、淬火:碳素和低合金渗碳钢,一般采用直接淬火或一次淬火。

3、回火:低温回火以消除内应力,并提高渗碳层的强度及韧性。

螺丝生产工艺(七)表面处理一、表面处理种类:表面处理即是通过一定的方法在工件表面形成覆盖层的过程,其目的是赋以制品表面美观、防腐蚀的效果,进行的表面处理方法都归结于以下几种方法:1、电镀:将接受电镀的部件浸于含有被沉积金属化合物的水溶液中,以电流通过镀液,使电镀金属析出并沉积在部件上。

一般电镀有镀锌、铜、镍、铬、铜镍合金等,有时把煮黑(发蓝)、磷化等也包括其中。

2、热浸镀锌:通过将碳钢部件浸没温度约为510℃的溶化锌的镀槽内完成。

其结果是钢件表面上的铁锌合金渐渐变成产品外表面上的钝化锌。

热浸镀铝是一个类似的过程。

3、机械镀:通过镀层金属的微粒来冲击产品表面,并将涂层冷焊到产品的表面上。

二、品质控制:电镀的质量以其耐腐蚀能力为主要衡量标准,其次是外观。

耐腐蚀能力即是模仿产品工作环境,设置为试验条件,对其加以腐蚀试验。

电镀产品的质量从以下方面加以控制:1、外观:制品表面不允许有局部无镀层、烧焦、粗糙、灰暗、起皮、结皮状况和明显条纹,不允许有针孔麻点、黑色镀渣、钝化膜疏松、龟裂、脱落和严重的钝化痕迹。

2、镀层厚度:紧固件在腐蚀性大气中的作业寿命与它的镀层厚度成正比。

一般建议的经济电镀镀层厚度为0.00015in~0.0005 in(4~12um).热浸镀锌:标准的平均厚度为54 um(称呼径≤3/8为43 um),最小厚度为43 um(称呼径≤3/8为37 um)。

3.2.3、紧固件产品检验标准一、验证:标准进厂后,由检验员对供方随产品附带的“产品质量合格证”和采购部的采购资料进行验证。

对验证发现质量证明资料不符合规定或产品的材质、规格型号与采购资料的规定不符合时,应停止检验,由采购部按有关规定处置。

二、外观检查:标准件的外观光洁,应无裂纹、乱丝、断丝、碰伤、毛刺、锈蚀等缺陷,凡外观不符合以上规定的标准件,应判定为不合格。

三、主要尺寸检查:用卡尺、钢直尺(盒尺)、螺纹样板对进厂标准件的主要尺寸进行检查。

1、六角螺栓:尺寸应符合GB5781~83—86、的有关规定,检验员在检验时应按附表1、附表2的规定做出判定,对发现尺寸超出允许偏差范围时,应判定为不合格。