汽轮机转子菌型轮槽的数控加工

大型汽轮发电机转子线圈槽衬加工机床

・

2 0l 3 — 0 4

40 ・

Or d n a nc e I n d us t r y Aut o ma t i o n

3 2( 4 )

大型汽 轮 发 电机 转子 线 圈槽 衬加 工机 床

王 昕 ,何 沛 霖

( 1 .东方 阿海 珐 核泵 有 限责任 公 司技术 部 , 四川 德 阳 6 1 8 0 0 0  ̄2 .东方 电机 有 限公司 设备 中心 , 四川 德 阳 6 1 8 0 0 0 ) 摘 要 :针对 以 前生 产各 类 汽轮发 电机 转 子槽 衬加 工 工艺 方法 及装 备 比较 落后 的状 况 ,设 计 制造 国内首 台槽衬 专

O 引 言

槽 衬 是汽 轮 发 电机 转 子 线 圈 与 转 子槽 之 间 的 绝 缘 介 质 ,其 加 工 质 量 及 安 装 状 况 直 接 影 响 汽 轮 发 电 机 的 发 电效 率 及 运 行 安 全 。各 类 槽 衬 的加 工 在 发 电 设 备 的 制 造 过 程 中至 关 重 要 。

用 加 工机床 。介绍 机床 的整 体设 计 思路 ,分 析其 工作 原 理 ,阐述 其使 用 效果 。使 用结 果表 明 ,该机 床 能 大大提 高槽

衬 的加 工质 量和 效 率 。 关键 词 :燃机槽 衬 ; 自动加 工 ;提 高效率 中图分 类 号:T P 2 7 3 文献 标志 码 :A

La r ge TU r bi n e . Po we r e d Ro t o r Wi nd i n g S l o t Li ni ng Ma c hi n e To o l

Ⅵ, a ng Xi n . He Pe i l i n

( 1 . T e c h n o l o g y De p a r t me n t , A R EV A DO NG F A NG R e a c t o r C o o l a n t Pu m p s C o . , L t d . , De y a n g 6 1 8 0 0 0 , C h i n a ; 2 . E q u i p me n t C e n t e r , Do n g f a n g E l e c t r i c Ma c h i n e r y C o . , L t d . , De y a n g 6 1 8 0 0 0 , C h i n a )

提升汽轮机转子8.4mm T型槽加工效率

DOI:10.3969/j.issn.1000-7008.2019.06.016

EfficiencyImprovementonRotorofSteam Turbine′s8.4mm TGroove

ZhuPeipei,WangBaotao,ChenJinhua,DongTaining

Abstract:Thepilotofintelligentmanufacturingachievedaseriesofresults,toensuretheseresultsappliedtoformal productionpromptly,themethodofprocessingofrotortosolvetheshortageofprocessingabilityischanged.The84mm T grooveistakenastheresearchobject,thetraditionalprocessingmannerisanalyzed,carbidetoolswithhighmeltingpoint andhighhardnesstoprocessthe8.4mmTgroovearechosen.Thecuttingparameters,chipremoval,processingqualityand otheraspectsarecompared,therighttoolsolutionsandparametersarechosen,it′sappliedtotheprocessingofrotor.The rotor′s8.4mm Tgrooveprocessingefficiencyisincreasedbymorethan50%.Therotorprocessingefficiencyisincreased bymornthan30%.

成功应用于汽轮机行业的重型多轴轮槽专用数控铣床

成功应用于汽轮机行业的重型多轴轮槽专用数控铣床2002年以来,四川长征机床集团有限公司与东方汽轮机厂合作,成功地研制了CX050枞树型轮槽加工专用、CX052 专用双轴轴向轮槽数控铣床、CX054专用单轴轴向轮槽数控铣床等系列轮槽加工机床,应用于东方汽轮机厂不同规格不同类型的汽轮机轮槽加工,如今,双方合作正在研制更大规格的CX056重型多轴核电转子轮槽专用数控铣床,该机床性能指标达到德国Corberg和意大利Inseel同类产品先进技术水平,于2007年正式投入使用,用于以东方汽轮机厂为代表的汽轮机行业的核电转子的轮槽加工。

机床为重型多轴控制的专用数控铣床,机床重量达300余t。

其主要加工对象为:单件重量300余t、直径1500~3500mm的多种大型核电转子。

通过9轴的控制完成大型核电转子的多条型面为圆弧的轮槽加工。

机床既要满足直径600盘实现7000Nm大扭矩的粗加工,也要满足实现小直径的成形铣刀的稳定的高精度的数控插补精加工。

此类机床是国家发展核电的关键设备,现均需进口,通过开发具有自主知识产权的此类重型、高精度、多轴控制的核电轮槽专用,不仅可以为汽轮机行业提供关键设备,还能使我国在重型、高精度,多轴控制的数控专机的开发和技术得以有效提升。

这台产品的研制成功,将使此类产品形成更完整的系列,有效地支撑我国大型电力设备、清洁能源设备的发展。

CX050枞树型轮槽加工专用铣床研制起因及过程2002年5月,东方汽轮机厂为了满足生产的急需,并降低产品成本的要求,试探性地与四川长征机床集团公司合作开发CX050枞树型轮槽加工专用铣床。

该机床于2003年2月交付使用,经过对该设备的使用,发现其加工产品的精度满足要求,机床使用性能良好,解决了600MW汽轮机高中压转子轮槽的加工难题,价格仅为进口机床的1/3,交货期仅为10个月。

鉴于第一台CX050枞树型轮槽加工专用铣床应用的成功,2003年10月,东方汽轮机厂再次与四川长征机床集团公司合作开发更大规格的CX052 专用双轴轴向数控铣床。

汽轮机本体各部套工艺流程

汽轮机本体各部套工艺流程目录目录 .................................................................................................................................................. I I 前言 .. (1)第一章转子 (2)1.转子简介 (2)2.转子材料 (2)3.工艺过程 (2)第二章动叶片 (4)1.动叶片简介 (4)2.动叶片材质 (5)3.动叶片工艺过程 (6)4.叶片安装 (9)第三章隔板套 (11)1.隔板套简介 (11)2.隔板套材质 (13)3.隔板套工艺过程 (13)4.隔板套安装 (19)第四章低压内缸 (22)1.低压内缸简介 (22)2.低压内缸材质 (22)3.低压内缸工艺过程 (22)4.低压内缸安装 (25)第五章低压外缸 (27)1.低压外缸简介 (27)2.低压外缸材质 (27)3.低压外缸加工工序 (27)4.低压外缸的安装 (30)第六章高压内缸 (32)1.高压内缸简介 (32)2.高压内缸材质 (32)3.高压内缸的加工工序 (32)4.高压内缸的安装 (35)第七章高压外缸 (36)1.高压外缸简介 (36)2、高压外缸材质 (36)3、高压外缸加工工序 (36)4.高压外缸的安装 (41)第八章阀门 (42)1.阀门简介 (42)2.阀门材质 (45)3.阀门加工工序 (45)4.阀门的安装 (52)第九章总装 (54)1.低压部分总装数据记录 (54)2.低压部分总装 (67)参考文献 (85)前言本书是由山西国锦煤电有限公司发电部学员张君瑞编写。

本书重点讲述汽轮机本体结构,详细阐述汽机本体各部套的加工工艺过程。

主要从原理、材料、工艺、安装等四个方面进行介绍。

由于编者水平有限,书中难免有不妥之处,诚恳希望广大读者批评指正。

利用对置数控镗铣床 解决汽轮机转子轮槽加工的难题

这样的数控轮槽铣床 ,费用高达 5 千万元 ,且周期至少 要一年半的时间,这样严重影响生产。为此 ,我们大胆 提 出用国产数控镗床来完成转子 的轮槽加工的方案。 用普通 的数控镗床进行转子 轮槽 的加 工国内外汽 轮 机厂家都进行过一些 试验 ,我们就 曾经 用数 控  ̄8m '0 m 1 镗床加工过转子 的锁 1 7 1 且取得 了一些经验 ,但真正 槽并 用于轮槽加工 国内外还 没有先例 ,主要存 在以下几方面

子较长 ,加上受 转子安装直线性及转子 挠度的影 响,这

积误差大,故我们一般采用双侧加工。这样就要求使用

两台落地镗床相对加工 ,因此要求两 台落地镗 床间 的平 行度及等高度 好,且安装的水 平精度及横 向扭 曲不仅要 有很好的安装精度 ,且 曲线相似。

种检测方法所反应 的是转子一端 的实际转角 而非 整根转

个安装在花盘一侧 ,一个安装在转子一侧如图 3 。

4 两台机床 的协调性 .

因为采用两 台落地镗床同时加工 的方 法,这 就要求 两 台机床必须 同步控制 ,同时加工 ,并且两侧刀具 全部 完成单个轮槽 的加工后再进行分度。 同时 ,为 了避 免单 机故障造成整机停机 ,还要求可 以进行单台加工。

工为  ̄0 m× ̄0 m 的圆环 ,图 8加工 为 j 3 m 'm 6 'm 7 6 0 mX 1

图 7 Байду номын сангаас

J, = 一, I \

—

一 j f

̄7 m ' 0 m的圆环,合格后再将多件铣开为单件,最终达 1

到图样的要求 。

图 8

( 收稿 日期 :20 1 1 ) 0 6 2 2

3 多件整圆加工法 .

— - _ _

在加工的工件 中还 会遇 到如 图 7及 图 8所示零 件 ,

大型汽轮机转子叶根槽的精密分度加工

大型汽轮机转子叶根槽的精密分度加工◎孟祥奇(作者单位:中国第一重型机械股份公司)汽轮机转子通常在高温的环境下进行高速作业,在运行期间会产生较大的离心力。

转子是汽轮机中的核心内容,加工质量和使用寿命直接影响到汽轮机整体的应用效果。

汽轮机转子由多个部位组成,各部位的尺寸和跳动的精度都要达到相关标准才能满足实际应用需求。

在实际进行转子和叶根槽的加工时,需要总结以往的经验,优化零件的加工工艺,实现精密分度加工,确保加工质量符合大型汽轮机的应用要求。

一、大型汽轮机转子叶根槽的精密分度设计时的注意事项1.保证转子轴心的稳定性。

大型汽轮机在运转过程中,转子轴心在不断发生变化。

滑动轴承存与整体结构存在这一定的间隙,在转动时重心位置与转动的方向有着密切关系,在来回转动时会存在摩擦角,那么在加工时就会影响加工精度,存在一定的误差。

为了避免以上情况的出现,可以对摩擦角进行控制,将其控制在130°以内,就能减小轴承使用中存在的间隙。

还需要在滑动轴承下部结构设计一个油槽,油槽宽度要大于摩擦角,这样可以避免分度误差的产生。

在进行加工时,如果轴承上部的压紧压板两边压力较大,就会导致轴承向两侧旋转,整体的误差比较大,要通过中间压紧的方式,降低对转子轴心的影响。

2.避免热力膨胀误差的产生。

转子由多个部分构成,整体的尺寸比较大,中心高度比较高。

应用的进口机床中心部位到水泥地的位置比较高,而且油箱位置处于支承中,那么在实际应用时,支架和刀架就会存在一定的温度差,如果温度差超过5℃,转子在运行过程中就会出现一分钟的误差,在误差较大的情况下就会立即停止加工操作,这就会对加工质量和效率造成影响,要在施工之前对应用的机床进行温度控制,提前做好暖机操作,确保油箱位置的温度与机床温度一致后,才能进行后续的生产加工操作。

上午和下午的温度不一样,一般都会在下午对油箱温度和机床温度进行重新测量和调整。

应用现代化科学技术设计的机床,对以上问题进行了优化和改进,主要体现在以下几个方面:第一,安装了公共地盘可以让机床温度保持稳定的状态,降低由温差过大导致的物产;第二,设置了独立油箱,降低油温对机床的影响;第三,将容易升温的油箱提高了放置高度,这样可以降低热膨胀系数的产生。

汽轮机转子加工工艺分析 于波

汽轮机转子加工工艺分析于波摘要:转子作为汽轮机中能量转换的核心部件,它的作用是把高温高压的气体内能转化为旋转的机械能,从而输出功率。

转子在运行中承受着非常复杂的作用力,主要有扭力、离心力及热应力等,因此其结构形式的设计、材料的选用及加工工艺都面临着严峻的考验。

转子的稳定性对汽轮机运行起着至关重要的作用,转子的不平衡量越小,转子在转动过程中跳动就越小,转动就越平稳,因此对转子精加工的加工精度有着相当高的要求,所以设计比较全面的加工制造工艺方案,对保证转子在加工、装配中的精度是至关重要的。

关键词:汽轮机;转子;加工;工艺本文通过试验对汽轮机转子加工转速、进给量、吃刀量进行分析,找出三者与表面粗糙度的关系,便于确定加工工艺参数。

通过对无冷却液切削、有冷却液以及复合喷雾法的对比试验研究,发现复合喷雾法效果最好。

对汽轮机转子各个组成部分进行研究,并对加工过程中的难点进行了分析,研究开发了一种特定的刀杆,用于转子轮槽间汽封齿的加工,保证加工准确的进行;设计了一种转子加工平台用于转子加工过程中的装夹定位,即保证了加工精度,又大大减少了装夹定位的时间;对转子机加工工艺进行设计、改进,包括机床、刀具、和检测等方面,并确定了合理的加工参数,完成了对转子加工工艺的最优化。

对转子的锁口、轮槽和平衡孔的加工过程中的加工难点进行系统、全面的分析,并对切削刀具、加工方法和工艺参数进行改进。

对于转子轮槽加工,采用粗精加工刀具分开的方式,提高了刀具的利用率及加工效率,也能更好地满足零件加工精度;对于平衡孔的加工,通过设计新刀杆并在三菱机床进行加工的方法,解决了压力级叶轮多,平衡孔跨距长无法在钻床加工的问题,并保证了转子的加工精度和加工质量;对锁口的优化加工,通过运用UG进行数控编程加工,锁口加工精度更高,表面质量更美观,并且省时、省力。

一、汽轮机转子装夹方案在汽轮机转子加工过程中,选择正确的装夹方法是保证工件加工质量的前提,比如:转子前、后轴颈外圆的表面粗糙度要求为Ra0.8,形位公差(圆柱度、垂直度等)保持在0.01~0.02mm范围内。

汽轮机转子轮槽铣刀切削力仿真及参数优化

汽轮机转子轮槽铣刀切削力仿真及参数优化程道来1,贾玉琛2,范建祥1,仪垂杰3(1.上海应用技术大学机械工程学院,上海201418;2.上海应用技术大学轨道交通学院,上海201418;3.青岛理工大学能源与动力装备研究发展中心,山东青岛266033)来稿日期:2019-02-07基金项目:上海市科委地方院校能力建设项目—城市轨道交通盾构系统运行安全技术体系构建及应用研究(17090503500)作者简介:程道来,(1965-),男,湖南常德人,博士研究生,教授,主要研究方向:计算机辅助制造、动力机械、机械故障诊断1引言汽轮机转子是汽轮机的关键零部件,其在运转过程中受力复杂,需要具备足够的强度及刚度,并且时刻处于高温高压下,工作环境恶劣。

由于动叶片是精密零部件,因此在设计转子轮槽时,对尺寸公差及表面粗糙度等都有较高的要求,其加工质量的好坏直接影响汽轮机转子与动叶片的连接精度。

而轮槽的加工精度及表面质量受切削热的影响,切削热的产生与切削力有直接的关系。

因此,通过转子轮槽铣削过程中切削力的研究对轮槽质量的提高具有十分重要的意义。

传统的工艺参数优化普遍采用经验试错法,耗时费财,随着有限元技术的发展,数值模拟在切削试验中得到了广泛的应用。

文献[1]基于DEFORM-3D 对轮槽铣刀加工转子材料过程进行了动态模拟仿真,获得了切削力、切削温度以及残余应力等信息,并分析了其影响因素。

文献[2]建立了铣削仿真模型,利用有限元技术对铣削过程中的切削力进行了仿真,并分析了不同切削用量对切削力的影响,从而优化工艺参数。

文献[3]通过建立刚性力模型对多齿铣刀加工CFRP 材料过程进行了仿真,分析了多齿铣刀几何结构对切削力的影响,并根据铣削力模型预测了铣削力仿真值,最终基于工程试验验证了仿真试验的可靠性,有限元技术应用于铣削参数及刀具结构的优化是可行的。

应用DEFORM-3D 对轮槽铣刀加工轮槽的过程进行了仿真,分析其切摘要:针对汽轮机转子轮槽铣削加工过程中工艺参数难以确定的问题,利用有限元软件DEFORM-3D 建立铣削仿真模型,模拟分析转子轮槽铣削过程中的切削力,并结合正交试验的方法,设计不同切削用量不同水平的正交试验表,研究铣削速度、进给量、背吃刀量对切削力的影响规律。

核电汽轮机低压转子轮槽加工中支承分度系统结构及测试

核电汽轮机低压转子轮槽加工中支承分度系统结构及测试摘要:汽轮机是以水蒸汽为工质,将热能转变为机械能的外燃高速旋转式原动机,它是用来驱动发电机生产所需的电能的,是国家重要的动力机械设备。

转子是汽轮机最重要的部件之一,其由转子本体和叶片构成,担负着工质能量转换及扭矩传递的重任,它在高温、高压的条件下高速旋转。

因此需要很高的强度和均匀的质量,以保证它安全工作,任何设计、制造、安装、运行等方面的疏忽,均会造成重大事故,而转子加工中最为关键、最为困难的是轮槽的加工,保证了轮槽的加工质量,就从根本上保证了转子的加工质量。

轮槽加工的关键是选择由适当的机床、适当的支承和分度机构组成的加工系统,来保证轮槽加工的精度和稳定性。

本文探讨在数控镗床上加工轮槽的支承分度系统结构及测试。

关键词:核电汽轮机;转子轮槽;支承分度系统引言由于核电低压转子重量大,加工轮槽时切削力大,因而要求支承刚性要好,分度积累误差要小,因此对支承和分度系统,我们在数控镗床加工轮槽试验中使用了专门支承分度系统,并对该系统进行了试验检验。

1.支承分度系统结构该系统轴承支承的支承载荷为120T,液压夹紧力为35T。

如图1所示,支承系统采用了静压轴瓦,液压夹紧,使整个系统有很高的刚性,在轴瓦给油托起,液压夹紧和分度之间用PLC顺序控制,液压系统的压力也有监控以保证安全性。

分度系统采用圆光栅闭环控制,以保证分度精度。

2.液压轴承支承系统刚性试验选择和核电转子材料一样的30Cr1Mo1V A试验件作切削加工试验,加工设备选用2WF180-NC数控镗床。

其主轴直径Φ180mm,固定工作台16m×6m,可以满足转子安装的要求。

该试验中试件重11T,跨距为4m,外圆直径为φ1200mm,。

试验时按参数Vc=26m/min、f=25mm/min进行粗铣;按Vc=30m/min、f=15mm/min进行半精铣;按Vc=35m/min、f=25mm/min进行精铣,得到以下结论:2.1夹紧与放松状态转子轴径仅下沉0.02mm,对加工精度影响极小;2.2加工中发生轻微振动,且叶轮处振动最大,加工面粗糙,仅达到Ra1.6。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

致, 可 以用杠 杆 千 分表 进 行 相X l ' - i  ̄ , 0 量, 南机 床坐 标确 认

日 、 C尺 寸 时 . 测 量结 果应 该 与 0的误 差进 行 叠 加 换 算

数值 。 由于 轮槽 有 中心 对 称要求 , 因此 在 加 ] 颁部 寸时 要考 虑 中心 线 的偏 差 ;各轴 向 尺寸 误 差 以 及各颈 部 的 公 差要 求 以及 横 槽深 度 本 身 的公 差要 求 因此 此 I J I J l 前 完成 的 各尺 寸 的误 差 对 后续 J J l J T都 有 苴 楼 影 响 =所 以 任

加 r : 各轴 向尺寸 时应 尽 量使 误 差 为 0 , 则在 后续 加 I 时 所

来 确 定 D、 、 F的 1 / 2误 差 , 在 加 工 D、 E 、 F尺 寸 时 , 虚 该

按照前面换算 m的 D、 、 F的 l / 2 误差 的 2倍进行加工 .

这样 才 能 保证 对 称 度 。因 此在 进行 叶轮 总宽 度 加一 r 时 应

如图 1 所示 , 以

一

2 ) 粗 切叶轮 轮槽横槽 ? 采用标 准硬 质合 金横槽 切槽 月

种型线 为例 , / J H T .

过程为以下步骤 : 1 ) 去 除 菌 型 轮

对菌型轮槽横槽进行粗 ຫໍສະໝຸດ 【, 保留精l 『 』 f 】 r 余量 . 为r 减少

误差 , 加 l 前 分别 以叶轮外 圆 、 端而 x / , J j 。 首 先往横 槽 中 J 切入 . 退 m后 分别 从横槽 侧 面和下 侧 面各 切 人一 要 根据横槽 尺寸 合理选择 刀具宽度 :r h 于 切槽 月有两个 刀尖 , 因此 在制 定加 】 : 轨迹 时要 考虑另 一 - N 月尖 对_ Ⅲ 件 的影 响 : 、 3 ) 粗 车轮槽 沟槽 由于 轮槽结 构 的特殊 性 . 以及 刀 具 呵切 削量 的限 制 。 加 l 刀具 选择 标 准圆 头硬 质合金 J 片 定 在专 门设计 的非 标 刀体 I 二 , 以两 种不 同倾 斜角度 的专 用 刀具 去除 沟槽 内余量 。型线处 留精 加 ] 余量 为_ r 保证J J 口

裾 决方 案

霹墨酉i 匹 墨 工艺 , 工装 / 馕其 I 诌商 / 墟蔫 / 墟昭 I 改造

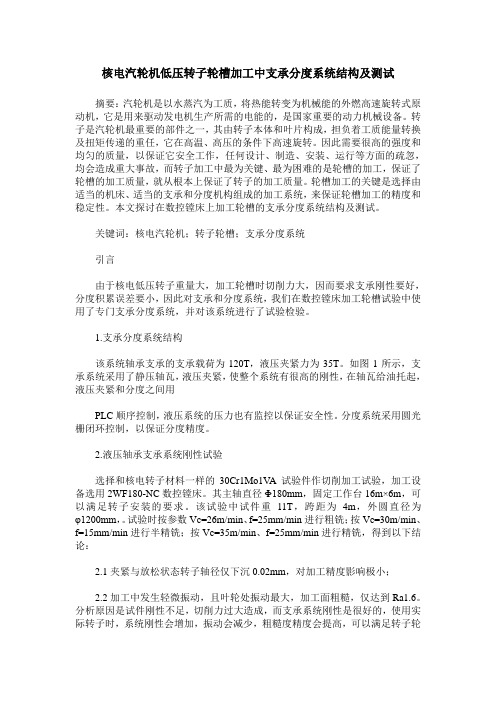

汽轮机转子菌型轮槽的 数控 加工

车 延 超

( 哈 尔滨 汽 轮 机 厂 有 限责 任 公 司 , 哈尔滨 l 5 0 0 4 6

摘

要: 针 对槽 型、 对称度及承力面 的表面质量要求 , 提出了相 应的菌型 轮槽数控 加工 的工艺方案。 文 献标 志码 : B 文 章编 号 : 1 0 0 2 — 2 3 3 3 ( 2 0 1 4) 0 4 — 0 2 1 8 — 0 2

4 ) 粗 车轮 槽 横槽 圆 角 , 留精 加 余量 , 年准 轮槽 横 槽 斜 面 及颈 部 。在 进行 颈 部 加 T 时 该 保证 左 有两 侧 的值

一

加一 另 一侧 应 该考 虑 中心线 位 置偏 差 对 对称 度 和尺 寸公

差 的影 响 。当 的误差 为 d , J 时, O的误 差 为 d L / 2 , 在 加 工

量 记 录卡 中 :在 后续 加 ] 一 对 刀 时要 根 据 记录数 据来 调 整

据轮 槽 结构 .设 计 非 标 准专 用 刀体 和 { E 标 准硬 质合 金 片, 通 过 数控 加T 程序 控 例 完成打 ¨r 5 ) 车准 轮槽 承 力面 , 为 r保 证加 准确 , 将精 『 J l 1 T : 余量 分若 下 加 丁 .一侧 承 力f 町 从E 剑 下连 续 『 J f 1 l 完

陔尽量 使误 差 为 0 , 在 转子 叶 轮轮 槽 设计 时对 此 已经 加 以

考 虑 了 ,轮槽 附 近端 面 台阶就 是 为 了精 确 加工 轮槽 总宽

有刀 具 都 可 以以 两端 而 和 r l 轮 外 圆对 月来确 认刀 具补 偿

进行 加 l l , 从 而减 少误 差 积 累对轮 槽 J 】 n T 精 度的 影响 根

T安 全 , 在安a H J U 一 1 轨迹 时避免 具 与 I 件 发生 F 涉碰撞 、

槽 轴 向余 量 。车 准

各 端 面 。在 加 _ T前

应该确认u 1 ‘ 轮 总 宽

度, J 的 误 差 ,从 而

确 定 中 心线 位置 偏 差 。首 先 加 一 侧

端 面 ,测 量 尺 寸 该 考 虑 中心 线 位置 偏 差 对 对称 度 和尺 寸公 差 的 影响 。在

度 而 设计 的 。总宽 度 误差 为 0 使 得 后续 加 1 一 时对 称度 更 加 容 易控 制 。 此 丁 步完 成后 轴 向各 端 而加 ‘ 1 到位 , 径 向各 尺寸包 括 斜 面单 面 留 余量 ,后续 加 T 的刀 具轴 向均 以加 ] 后 端 面精 确 对 刀 , 径 向 以叶 轮外 圆对 刀 , 这 样 在进 行精 / i l i a l , 就 不会 产 生接 刀 痕迹 。加 1 刀具选 择 适 合端 面 加 T 的8 0 o 菱形 可 转 位硬 质合 金 刀片 车 刀进行 。 尺寸 测量 采用 公 法线 千 分 尺进 行测 量 。测 量 数据 应 及 时填 写 到专 项 质

样才 能控 制 好接 刀 , 保证 轮 槽 型线光 滑连接 。 另 外承 力 面 加 精 度要 求 非 常严 格 , 并且 要 求对 称性 较 高 , 这 就要求 加[ 刀 具耐 磨性 要 非常 好 , 并 且 机床 精度 要求 非 常高

{ l

图 7 『

1 菌型轮槽 加工过程

关键词 : 菌型轮槽 ; 轮槽 承力面 ; 轮槽 钩槽

中图 分类 号 : T K 2 6

0 引 言

菌 型 轮槽 的特 点 是轮 槽 型线 复杂 ,需要 用 多 种 不 同 形 式 的 刀具 加 T完 成 , 加 T 过程 中存 在 多次 接 刀 , 每 个轮

槽在加 1 二 过程 中必须采用统一的精确对刀位置 ,只有这