大断面风电球墨铸铁铸件的技术控制

厚大断面球墨铸铁的生产难点汇总,从化学成分的控制等四个方面来详细剖析

厚大断面球墨铸铁的生产难点汇总,从化学成分的控制等四个方面来详细剖析联合铸造 2022-01-14 11:01球墨铸铁是一种具有优良机械性能的灰口铸铁。

一般在浇注之前,在铁液中加入少量球化剂(通常为镁、稀土镁合金或含铈的稀土合金)和孕育剂(通常为硅铁),使铁水凝固后形成球状石墨。

此种铸铁的强度和韧性比其他铸铁高,有时可代替铸钢和可锻铸铁(malleablecastiron),在机械制造工业中得到了广泛应用。

球墨铸铁在国外是1947年用于工业生产的。

一、球铁件生产难点此类铸件因断面厚大冷却缓慢,金属液体凝固时间长,铸件内部很容易产生缩松。

生产铁素体球墨铸铁时,为了获得较高的抗拉强度、屈服强度和延伸率,以往均要进行铁素体化热处理,热处理温度是根据铸态组织中是否存在游离渗碳体或珠光体,而采用900-950℃的高温热处理。

但生产成本高,工艺复杂,生产周期长,给生产组织以及交货期带来非常大的困难,这就要求必须在铸态下获得铁素体基体。

因此生产这种材料的难点主要有以下几方面:a.铸件要进行指定区域的射线探伤,如何解决铸件的内部缩松;b.如何保证在铸态下获得铁素体基体90%以上;c.如何使材料有足够的抗拉强度和屈服强度;d.如何获得足够的延伸率(>18%),在合金化处理后,获得规定的延伸率;c.采用最优的合金化处理工艺。

二、厚大断面铸态铁素体球墨铸铁件的质量控制技术1.化学成份的控制(1)C、Si、CE的选择由于球状石墨对基体的削弱作用很小,故球墨铸铁中石墨数量的多少,对力学性能的影响不显著,当含碳量在3.2%~3.8%范围内变化时,对力学性能无明显的影响。

所以过程中确定碳硅含量时,主要考虑保证铸造性能,将碳当量选择在共晶成分左右。

具有共晶成分的铁液的流动性能最好,形成集中缩孔的倾向大,铸件组织的致密度高。

但碳当量过高时,容易产生石墨漂浮的同时,一定程度上对球化有影响,主要表现在要求的残余Mg量高。

使铸铁中夹杂物的数量增多,降低铸铁性能。

大型风电球墨铸铁轮毂的质量控制措施

A B瑚c n v e fte p o lm n p o u i g h a y n d l ri n h b o i d t r i e g n r tr h r c s i g t c n q e a d b t l I iw o h r b e i r d cn e v o u a o u fw n u b n e ea o .t e p o e sn e h i u n t r

关规 划 2 1 0 0年 全 国 风 电 装 机 容 量 要 超 过 2 0 3 0 0 — 0

MW [ 。

成 球化衰退 , 而导致 铸件 的组织发 生变化 。 其表现形 式 为石 墨球数 量减 少 、 石墨球 粗 大 、 石墨球 产 生 畸变 、 碎 块 状石墨 , 还会 出现 严重 的元素偏 析及 晶间碳化物 、 反

Ke o d n d l rc s i n; u q a i o t lme s r s y w r s o u a a t r h b; u l y c nr a u e o t o

风 能是 一种清 洁的可再 生能源 ,它是 可再生能 源

中最具开发 前景 的一 种能源 。 受到世 界各 国的重视 。 中

第3 3பைடு நூலகம் 第 6期

201 生 0

兵器 材 料 科 学 与工 程

O RDNANC E MA I ERI C ENC AL S I E AND EN NE I GI ER NG

V0 .3 No6 13 . No . 2 0 v, 01

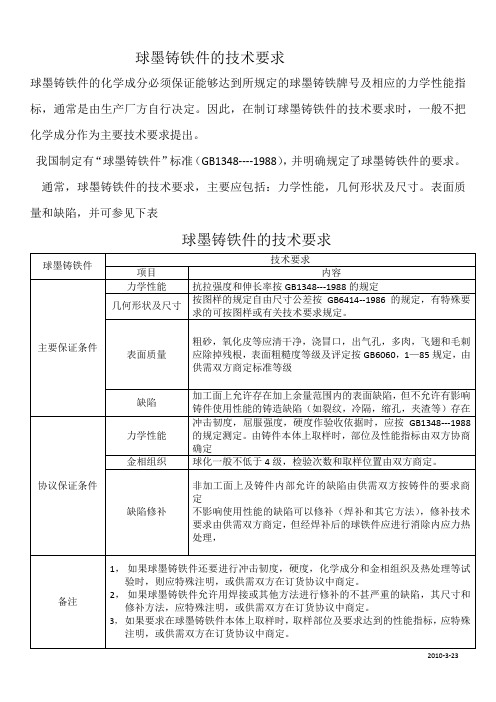

球墨铸铁件的技术要求

球墨铸铁件的技术要求

球墨铸铁件

技术要求

项目

内容

主要保证条件

力学性能

抗拉强度和伸长率按GB1348---1988的规定

几何形状及尺寸

按图样的规定自由尺寸公差按GB6414--1986的规定,有特殊要求的可按图样或有关技术要求规定。

表面质量

粗砂,氧化皮等应清干净,浇冒口,出气孔,多肉,飞翅和毛刺应除掉残根,表面粗糙度等级及评定按GB6060,1—85规定,由供需双方商定标准等级

球墨铸铁件的技术要求

球墨铸铁件的化学成分必须保证能够达到所规定的球墨铸铁牌号及相应的力学性能指标,通常是由生产厂方自行决定。因此,在制订球墨铸铁件的技术要求时,一般不把化学成分作为主要技术要求提出。

我国制定有“球墨铸铁件”标准(GB1348----1988),并明确规定了球墨铸铁件的要求。

通常,球墨铸铁件的技术要求,主要应包括:力学性能,几何形状及尺寸。表面质量和缺陷,并可参见下表

2,如果球墨铸铁件允许用焊接或其他方法进行修补的不甚严重的缺陷,其尺寸和修补方法,应特殊注明,或供需双方在订货协议中商定。

3,如果要求在球墨铸铁件本体上取样时,取样部位及要求达到的性能指标,应特殊注明,或供需双存在加上余量范围内的表面缺陷,但不允许有影响铸件使用性能的铸造缺陷(如裂纹,冷隔,缩孔,夹渣等)存在

协议保证条件

力学性能

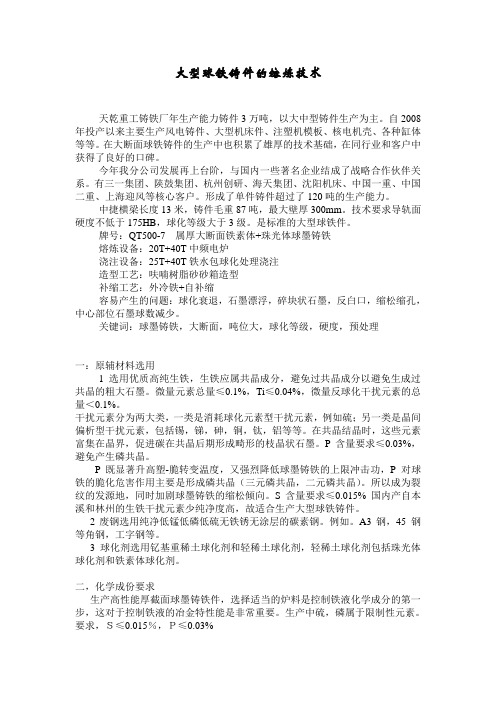

大型球铁件的生产技术

大型球铁铸件的熔炼技术天乾重工铸铁厂年生产能力铸件3万吨,以大中型铸件生产为主。

自2008年投产以来主要生产风电铸件、大型机床件、注塑机模板、核电机壳、各种缸体等等。

在大断面球铁铸件的生产中也积累了雄厚的技术基础,在同行业和客户中获得了良好的口碑。

今年我分公司发展再上台阶,与国内一些著名企业结成了战略合作伙伴关系。

有三一集团、陕鼓集团、杭州创研、海天集团、沈阳机床、中国一重、中国二重、上海迎风等核心客户。

形成了单件铸件超过了120吨的生产能力。

中捷横梁长度13米,铸件毛重87吨,最大壁厚300mm。

技术要求导轨面硬度不低于175HB,球化等级大于3级。

是标准的大型球铁件。

牌号:QT500-7 属厚大断面铁素体+珠光体球墨铸铁熔炼设备:20T+40T中频电炉浇注设备:25T+40T铁水包球化处理浇注造型工艺:呋喃树脂砂砂箱造型补缩工艺:外冷铁+自补缩容易产生的问题:球化衰退,石墨漂浮,碎块状石墨,反白口,缩松缩孔,中心部位石墨球数减少。

关键词:球墨铸铁,大断面,吨位大,球化等级,硬度,预处理一:原辅材料选用1 选用优质高纯生铁,生铁应属共晶成分,避免过共晶成分以避免生成过共晶的粗大石墨。

微量元素总量≤0.1%,Ti≤0.04%,微量反球化干扰元素的总量<0.1%。

干扰元素分为两大类,一类是消耗球化元素型干扰元素,例如硫;另一类是晶间偏析型干扰元素,包括锡,锑,砷,铜,钛,铝等等。

在共晶结晶时,这些元素富集在晶界,促进碳在共晶后期形成畸形的枝晶状石墨。

P含量要求≤0.03%,避免产生磷共晶。

P 既显著升高塑-脆转变温度,又强烈降低球墨铸铁的上限冲击功,P对球铁的脆化危害作用主要是形成磷共晶(三元磷共晶,二元磷共晶)。

所以成为裂纹的发源地,同时加剧球墨铸铁的缩松倾向。

S含量要求≤0.015% 国内产自本溪和林州的生铁干扰元素少纯净度高,故适合生产大型球铁铸件。

2废钢选用纯净低锰低磷低硫无铁锈无涂层的碳素钢。

大断面球墨铸铁件的质量控制措施

No matter what you do, do not rush to return, because sowing and harvesting are not in the same season, and there is a period of time between them. We call it persistence.勤学乐施天天向上(页眉可删)大断面球墨铸铁件的质量控制措施球墨铸铁自从1947年问世以后,大体经历了十年的过程,便以一种新型的工业金属材料投人了工业生产,并得到了快速的发展,生产比例不断增加。

据统计,2005年度世界球铁件产量已达到1959万吨,我国球铁件产量达到583万吨。

美国杂志《M0dern Casting》预测,从2004到2008,全球球墨铸铁件产量的年增长率达到3.8%,高于全球金属铸件产量的年平均增长率,位居第二。

球铁产量之所以能迅速发展的一个重要原因是,随着制造业的发展,厚大断面球铁在冶金、机械、交通运输及核燃料储运等方面得到越来越广泛的应用,需求量迅猛增加。

一般认为,铸件壁厚l00mm以上的球墨铸铁件称为大断面球墨铸铁件。

大断面球铁件尺寸大,重量大,壁厚大,铸造时的热容量大,凝固缓慢,极易造成球化衰退与孕育衰退,从而导致铸件的组织和基体发生变化,特别是在铸件的心部更加严重。

主要表现为石墨球粗大,石墨球数量减少,石墨漂浮,石墨球产生畸变,形成各种非球状石墨,主要有伪片状、蠕虫状。

爆裂状和碎块状。

同时由于凝自时溶质元素的再分配还会出现严重的元素偏析及晶间碳化物、反白口等一系列问题,其结果使得球墨铸铁的力学性能变差,特别是延伸率和塑性明显降低,从而制约了大断面球墨铸铁的推广使用。

随着制造业的快速发展,在技术条件上,对大型球铁件的内外在质量要求越来越高,铸造工作者面临新的挑战和机遇。

针对大断面球铁生产中存在的问题,铸造工作者提出了多种质量控制措施,现从以下几方面进行介绍。

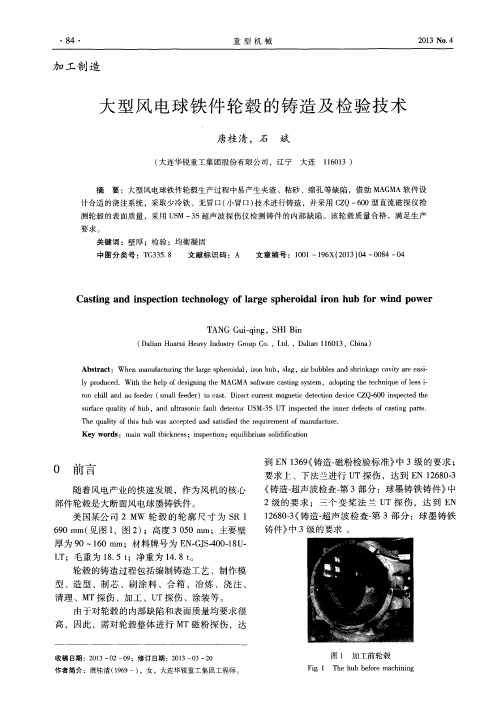

大型风电球铁件轮毂的铸造及检验技术

U 日 J吾 I

到E N 1 3 6 9 ( 铸造一 磁粉检验标准》 中 3级的要求 ;

要求 上 、下 法 兰进行 u T探 伤 ,达到 E N 1 2 6 8 0 — 3

随着风 电产业 的快 速发 展 ,作 为风 机 的核 心

部件 轮毂是 大 断面风 电球 墨铸铁 件 。

中 图 分 类 号 :T G 3 3 5 . 8 文 献 标 识 码 :A 文 章 编 号 :1 0 0 1 —1 9 6 X( 2 0 1 3 ) 0 4— 0 0 8 4— 0 4

Ca s t i ng a n d i ns pe c t i o n t e c hn o l o g y o f l a r g e s ph e r o i da l i r o n h ub f o r wi nd p o we r

计合适 的浇 注系统 ,采取少冷铁 、无 冒口( 小 冒口) 技术进行铸造 ,并采用 C Z Q一6 0 0型直流磁探仪 检

测 轮毂 的表 面质量 ,采用 U S M一 3 S超声波探 伤仪检测铸 件 的内部缺陷 。该 轮毂质量合 格 ,满足生 产

要求。

关键词 :壁厚 ;检验 ;均衡凝 固

・

8 4・

重 型 机 械

2 0 1 3 N o . 4

加 工制 造

大 型 风 电球 铁 件 轮毂 的铸 造及 检 验 技 术

唐桂 清 ,石 斌

大连 1 1 6 0 1 3)

( 大连华锐重工集 团股 份有 限公 司 ,辽 宁

摘

要 :大型风 电球铁件轮毂生产过程 中易产生夹渣 、粘砂 、缩孔 等缺陷 ,借助 MA G MA软件设

Ab s t r a c t :Wh e n ma n u f a c t u r i n g t h e l a r g e s p h e r o i d a l ,i r o n h u b, s l a g ,a i r b u b b l e s a n d s h r i n k a g e c a v i t y a r e e a s i — l y p r o d u c e d .Wi t h t h e h e l p o f d e s i g n i n g t h e MAGMA s o f t wa r e c a s t i n g s y s t e m,a d o p t i n g t h e t e c h n i q u e o f l e s s i —

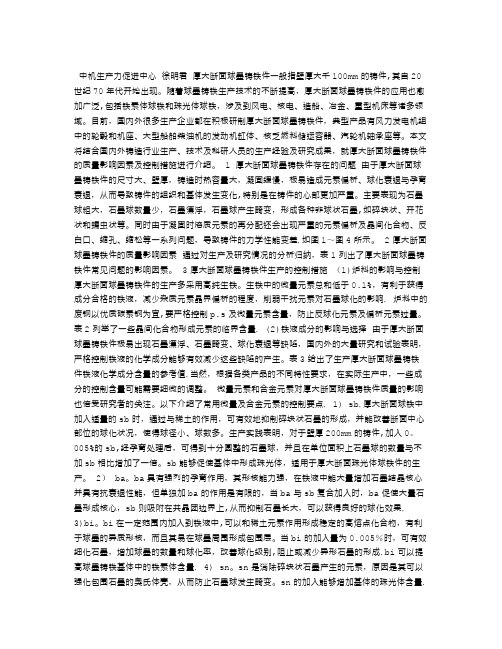

厚大断面球墨铸铁件的质量影响因素及控制措施

中机生产力促进中心徐明君厚大断面球墨铸铁件一般指壁厚大千100mm的铸件,其自20世纪70年代开始出现。

随着球墨铸铁生产技术的不断提高,厚大断面球墨铸铁件的应用也愈加广泛,包括铁素体球铁和珠光体球铁,涉及到风电、核电、造船、冶金、重型机床等诸多领域。

目前,国内外很多生产企业都在积极研制厚大断面球墨铸铁件,典型产品有风力发电机组中的轮毂和机座、大型船舶柴油机的发动机缸体、核乏燃料储运容器、汽轮机轴承座等。

本文将结合国内外铸造行业生产、技术及科研人员的生产经验及研究成果,就厚大断面球墨铸铁件的质量影响因素及控制措施进行介绍。

1 厚大断面球墨铸铁件存在的问题由于厚大断面球墨铸铁件的尺寸大、壁厚,铸造时热容量大,凝固缓慢,极易造成元素偏析、球化衰退与孕育衰退,从而导致铸件的组织和基体发生变化,特别是在铸件的心部更加严重。

主要表现为石墨球粗大,石墨球数量少,石墨漂浮,石墨球产生畸变,形成各种非球状石墨,如碎块状、开花状和蠕虫状等。

同时由于凝固时溶质元素的再分配还会出现严重的元素偏析及晶间化合物、反白口、缩孔、缩松等一系列问题,导致铸件的力学性能变差.如图1~图4所示。

2厚大断面球墨铸铁件的质量影响因素通过对生产及研究情况的分析归纳,表1列出了厚大断面球墨铸铁件常见问题的影响因素。

3厚大断面球墨铸铁件生产的控制措施(1)炉料的影响与控制厚大断面球墨铸铁件的生产多采用高纯生铁。

生铁中的微量元素总和低于0.1%,有利于获得成分合格的铁液,减少杂质元素晶界偏析的程度,削弱干扰元素对石墨球化的影响.炉料中的废钢以优质碳素钢为宜,要严格控制p.s及微量元素含量,防止反球化元素及偏析元素过量。

表2列举了一些晶间化合物形成元素的临界含量. (2)铁液成分的影响与选择由于厚大断面球墨铸铁件极易出现石墨漂浮、石墨畸变、球化衰退等缺陷,国内外的大量研究和试验表明,严格控制铁液的化学成分能够有效减少这些缺陷的产生。

表3给出了生产厚大断面球墨铸铁件铁液化学成分含量的参考值.当然,根据各类产品的不同特性要求,在实际生产中,一些成分的控制含量可能需要细微的调整。

风电球墨铸铁轮毂的质量控制完成

包钢机械设备制造有限公司

确认四:底漏包故障 确认二:责任心不强 确认三:无成分化验 确认六:冒口颈小 确认五:没有滤渣网 验证时间 9月19-10月11日 地点 生产组 确认一:铸型未清理 验证时间 8 月 19-10 月 30 日 地点 段长室 验证时间 8月7 月19-10 月 9日 地点 地点 技术组 验证时间 19-10 月 30 日 化验室 验证方法 查证记录 负责人 侯燕凌 验证时间 验证时间 查证记录 98 月 月 19-10 10-8月 月16 11日 地点 技术组 现场 验证方法 负责人 侯燕凌 验证方法 工艺分析 负责人 侯燕凌 验证方法 查证记录 负责人 耿丽 验证方法 用吹气管清理型腔 负责人 吕成新 验证方法 工艺分析 侯燕凌 验证 在浇铸系统中没有滤渣网,铁水中渣随铁 标准 底漏包正常 标准 对各生产环节是否存有记录 标准 存有完整的化学成分记录 水进入铸型中。在变径内浇口内放入滤渣 验证 将冒口颈由 φ60mm变成φ80mm,起到明 标准 无型砂、砂块及涂料块 验证 在生产第15 件轮毂时,底漏包出现故障, 验证 在生产过程中,工段对各个生产环节及负 网,起到明显效果。 显效果。 验证 有完整的化学成分记录 包口打不开,导致铁水温度降低,出现 责人都有明确的记录,且班组交接班记录 验证 无明显型砂、砂块及涂料快,型腔在制 结论 没有滤渣网是主要原因 结论 冒口颈小是主要原因 冷隔缺陷。 完整。 型后清理干净 结论 无成分化验不是主要原因 结论 底漏包故障不是主要原因 结论 责任心不是主要原因 结论 铸型未清理不是主要原因

巩 固 措 施

及时调整炉温 选用杂质含量少的原料 料 检查树脂砂配比 法 严格执行工艺规程 严格控制砂型干燥

环

保证铸件 在浇 铸过程中 产 生少量气体

一种风电铸件用球墨铸铁的生产装置及工艺

一种风电铸件用球墨铸铁的生产装置及工艺一、风电铸件的特点和需求风电铸件是指用于风力发电机组的各种铸造件,如轮毂、转子、齿轮等。

这些铸件需要具备高强度、高韧性、抗疲劳和抗腐蚀等特点,以满足风力发电机组在恶劣环境下的工作要求。

二、球墨铸铁的特点球墨铸铁是一种具有球状石墨形态的铸铁,通过在铸造过程中加入一定量的球化剂,使铸件中的石墨形态变为球状,从而提高了铸件的韧性和强度。

球墨铸铁具有优良的机械性能、耐磨性和耐腐蚀性,广泛应用于各个行业。

三、风电铸件用球墨铸铁的生产装置为了满足风电铸件的特殊要求,我们设计了一种专用的球墨铸铁生产装置。

该装置主要包括以下部分:1. 熔炉:用于将铸造材料(熔铁和球化剂)加热熔化,使其达到所需的铸造温度。

2. 浇注系统:包括浇注杯、浇注管和浇注口等,用于将熔化的铸造材料注入到铸型中。

3. 铸型:根据风电铸件的形状和尺寸要求,制作相应的铸型,用于容纳熔化的铸造材料。

4. 冷却系统:在铸造过程中,通过冷却系统对铸型进行冷却,使铸件逐渐凝固形成。

5. 分离系统:在铸件凝固后,使用分离系统将铸件与铸型分离,以便进行后续处理。

四、风电铸件用球墨铸铁的生产工艺风电铸件用球墨铸铁的生产工艺包括以下步骤:1. 准备工作:包括准备铸造材料、清洁和涂抹铸型等准备工作。

2. 熔炼:将所需的熔铁和球化剂加入熔炉中,加热熔化至适当的温度。

3. 浇注:将熔化的铸造材料通过浇注系统注入到铸型中,保持适当的浇注速度和压力,以保证铸件的质量。

4. 冷却:在铸造过程中,通过冷却系统对铸型进行冷却,使铸件逐渐凝固形成。

5. 分离:在铸件凝固后,使用分离系统将铸件与铸型分离,以便进行后续处理。

6. 后处理:包括去除铸件上的毛刺、修整尺寸、进行热处理等工序,以提高铸件的机械性能。

7. 检测:对铸件进行材质、尺寸和外观等方面的检测,确保铸件符合要求。

8. 包装和出厂:对合格的铸件进行包装,并按照订单要求进行出厂。

通过以上的装置和工艺,我们可以生产出具有高强度、高韧性和抗腐蚀性的风电铸件用球墨铸铁,以满足风力发电机组在恶劣环境下的工作要求。

生产厚大断面球磨铸铁的关键控制点

生产厚大断面球磨铸铁的关键控制点1 如何防止厚大断面球铁的石墨畸变和球化衰退石墨形态是影响球铁铸件性能的关键性因素,厚大断面球铁件断面厚、热节多、凝固时间长,极易发生石墨畸变,一般有以下几种石墨形态:不规则的球状石墨、团絮状石墨、片状石墨、蠕虫状石墨、开花状石墨、碎块状石墨。

球化衰退也就是绝大数石墨成球失败,出现求化衰退的原因是镁量和稀土随着铁液停置时间的延长而发生衰减。

镁和稀土与氧的亲和力大于与硫的亲合力,所以浮在铁液表面的 MgS、Ce 2 S 3 夹杂物与空气中的氧反应生成S,S 与 Mg 和 Ce 反应消耗镁量和稀土,出现回硫现象,使铁液中球化元素的残留量低于石墨化所需的临界值时而产生球化级别严重下降。

减少球化衰退的措施有以下几点:1)通过合理的生产组织安排,缩短铁液停置时间;2)降低原铁液含硫量(<0.012%);3)转运铁水过程中合理覆盖液面;4)适当增加球化剂加入比例。

开花状石墨是厚大断面球墨铸铁中最常见的畸变石墨,开花状石墨恶化了铸件上表面的质量和力学性性,增加了铸件装机后运转的风险。

开花状石墨的形成机理如下:共晶前期形成的石墨球在浮力作用下向上漂浮,聚集在铸件的上表面形成开花石墨。

当石墨的固-液界面前沿存在过量的Ce、Mg 的不均匀吸附时,破坏规则分支的生长,使石墨分支的基面生长速度远大于石墨分支柱面的生长速度,造成石墨在过冷区发生不均匀的包状分叉,导致开花石墨形成。

厚大铸件的上表面往往 RE、Mg 偏高,容易提供漂浮的生长环境。

开花状石墨与碳当量和铁液的冷却速度有关,还与浇注温度有关。

碳当量越高、铁液冷却速度越慢、浇注温度越高石墨漂浮开花的可能性就越大;中小型铸件的碳当量4.3%-4.7%,但是对于厚大断面的球铁碳当量控制在4.3%-4.4%,浇注温度在不影响铁水流动性的条件下尽可能低,一般在1300℃-1360℃为宜;控制碳硅与残余稀土的含量以及提高冷却速度可以减少漂浮石墨形成。

厚大断面球墨铸铁件的质量影响因素及控制措施

厚 大 断 面球 墨铸 铁 件 的生 产 多 采 用 高 纯 生 铁 。生 铁 中 的微 量 元 素 总和 低 于 0 . 1 % 。有利 于 获得成 分合格 的铁 液 .减 少杂质 元素 晶界 偏析 的

程度 。削 弱干扰 元素 对石墨球 化 的影响。

能 够 有效 减 少 这 些缺 陷 的产 生 表 3给 出 了生

包围层 。当 B l 的加入量 为 0 . 0 0 5 %时 ,可 有效细 踩

产 厚 大 断面 球 墨 铸铁 件 铁 液 化 学成 分含 量 的参

考 值 。 当 然 ,根 据各 类 产 品 的不 同特 性要 求 。 在 实 际 生产 中 .一 些成 分 的 控 制含 量 可 能 需要

细微 的调整

炉料 中的废 钢 以优质 碳素钢 为宜 .要严格 控

表 1 厚大 断 面球 墨 铸铁 件 常 见 问题 的影 响 因素 常见 问题 影 响 因 素

球 化 衰 退

元 素 偏 析 及 晶 间化 合 物 反 白口

S量 高 ;Mg 、R E含 量 低 ;球 化孕 育 处 理 后 的停 留时 间 过 长

合 金 及 微 量 元 素 含 量 偏 高 :冷却 速 度 缓 慢 化 学 成 分 偏 析 ,结 晶 速度 大 于扩 散 速 度 ;孕 育 不 充 分 表 2 晶 间化 合 物 形成 元 素 的临 界含 量

元 素 临界 含 量 %

Mn 0 . 2

P 0 . 0 7

R E 0 . 0 1 5

C r O . 0 5

Mo 0 . 3

V 0 . 0 5

T i 0 . 0 2

表 3 厚大 断 面 球墨 铸铁 件 化 学成 分 含量 参 考值

《风力发电机组球墨铸铁件》国家标准介绍

《风力发电机组球墨铸铁件》国家标准介绍俞旭如,李小青(江苏一汽铸造股份有限公司.江苏无锡214177)摘要:详细介绍了《风力发电机组球墨铸铁件》同家标准的制订情况及其卞要内容;解释和说明了材料力学性能、球化率、球化级别和本体声速、基体组织、特殊力学性能、尤损检测要求等主要技术指标;对规范生产高质量风电球铁铸件具有指导作用。

关键词:球墨铸铁;困家标准;风力发电机组中图分类号:T-652.1文献标识码:C文章编号:1003—8345(2009)04—0029—06A n I n t r o duc t i o n t o C hi na N a t i ona l St andar d“W i nd T urbi ne G ene ra t or U n i t,S pher oi d a l G ra ph i t e C ast I r on C ast i ngs”Y U X u—r u,LI X i ao—qi n(Fou ndr y(J i angsu)C o.L t d.,C h i na Fir s t A ut om obi l e G roup C o.Lt d.,W uxi214177,Chi na)A bst r a ct:A det ai l ed i nt r odu ct i on w a s m a d e t o t he dr aft i ng pr o cess of C hi na nat i o nal st a nda r d“W i nd T u r b i ne G e ner a t or U ni t (W T G U)Sp her oi dal G r aph i t e C as t I ron C as t i ngs”a nd i t s m a i n con t ent.The m ai n t echni cal s peci f i cat ions w er e exp l ai ned i ncl udi n g pr oper t i es of m at er i al,nodul ar i t y a nd i t s gr a di ng,sou nd t r ans m i s s i on vel oci t y of cast i n g bod y,m at r i x st ru ct ur e,s peci al m e ch ani ca l pr opert i es a nd nondes t r uct i ve t e s t requi re m ent,et c.Thi s st an dar d w i l l pr o vi de som e gui del i n e f or nor m al i zat i on of hi gh qual i t y W T G U s pher oi dal gr aphi t e c a st i ron c ast i ngs.K e y w or ds:sphe r oi d al gr aphi t e c as t i r on;nat i o nal s t a nda r d;W TG U风能是除水电外最有前途的可再生能源。

球墨铸铁工艺控制要点

球墨铸铁工艺控制要点1设备选择1.1熔炼设备选择熔炼设备的选用首先是在满足生产需要的前提下,遵循高效、低耗的原则。

感应电炉的优点是:加热速度快,炉子的热效率较高,氧化烧损较轻,吸收气体较少。

因此,用中频电炉熔炼,可避免增硫、磷问题,使铁水中P不大于0.07%、S不大于0.05%。

1.2球化包的确定为了提高球化剂的吸收率,增加球化效果,球化处理包应比一般铁液包深。

球化包的高度与直径之比确定为2:1。

2原材料选择2.1炉料选择球铁球化剂的加入效果条件是:高碳、低硅、大孕育量。

为了稳定化学成分和有效地控制促进白口化元素和反球化元素,保证熔炼铁水的质量,选用张钢Z14生铁,其化学成分:C>3.3%,Si1.25%~1.60%,P≤0.06%,S≤0.04%。

2.2球化剂的选择球化剂的选用应根据熔炼设备的不同,即出铁温度及铁液的纯净度(如含硫量、氧化程度等)而定。

我国最常用的是稀土镁硅铁球化剂,采用这种球化剂处理时,由于合金中含硅量较高,可显著降低镁处理时反应的剧烈程度。

同时也能因增硅而有些孕育作用。

电炉生产时,因温度相对较高,所用球化剂的化学成分见表1。

表1球化剂FeSiMg8Re7化学成分项目出铁温度/℃S%球化剂成分/%MgReSi电炉1420~1480≤0.047.0~9.06.0~8.0≤44.03炉前控制3.1化学成分选择球铁原铁液应高碳、低硅、低硫、低磷。

控制好硫的含量,是生产球铁的一个重要条件。

几种牌号的球铁的化学成分见表2。

?3.2球化和孕育处理球化剂加入量应根据铁液成分、铸件壁厚、球化剂成分和球化处理过程的吸收率等因素分析比较确定。

一般为1.6%~2.0%,若球化剂放置时间较长,则应适量多加。

球化反应控制的关键是镁的吸收率,温度高,反应激烈,时间短,镁烧损多,球化效果差;温度低,反应平稳,时间长,镁吸收率表2球铁化学成分%牌号CSiMnSPQT400~18球化前球化后3.6~4.10.9~1.2≤0.4≤0.05≤0.073.5~4.02.6~3.2≤0.02QT450~10球化前球化后3.6~4.10.9~1.2≤0.4≤0.05≤0.073.5~3.92.5~3.0≤0.02QT600~3球化前球化后3.6~3.90.9~1.20.6~0.8≤0.05≤0.073.5~3.82.2~2.6≤0.02QT700~2球化前球化后3.6~3.90.9~1.20.6~0.8≤0.05≤0.073.5~3.82.1~2.5≤0.02高,球化效果好。

风电球铁件的质量控制

低 ,合 箱 时 用 钢 钎 可 以扎 入 砂 型 。 由于 砂 型 紧 实 度 较 低 , 浇 注 后 型 腔 不 足 以抵 抗 铁 水 凝 固 过 程 产 生 的石 墨 膨 胀 力 ( 铁 石 墨膨 胀 力 较 大 ) 球 ,使 铸 件

而 成 批 报 废 ,其 外 观 也 因砂 眼 、 表 面 粗 糙 而 报 废 较 多 ,且 铸 件 打 磨 的工 作 量 非 常 大 。经 过 认 真 分

析 认 为 ,铸 件 质 量 较 差 、废 品 较 多 的 原 因 不 是 技 术 工 艺 设 计 问题 , 而 是 原材 料 和 生 产 过 程 控 制 不 严 造 成 的 。 为 此 ,对 从 原材 料 采 购 到 产 品 出厂 交 货 及 用 户 反 馈 信 息 的整 个 过 程 进 行 了 改 进 和 严 格 控 制 ,使 铸 件 质 量 大 大 提 高 ,综 合 废 品率 由过 去 的 大 于8 %下 降到 45 .%以 内 ,铸 件 球 化 级 别 稳 定 达

和 孕 育 剂 进 行 多 次 搭 配 比例 试 验 , 结 果 如 表 2 所

不 。

表 2 球 化 剂 和 孕育 剂 选 择 试 验

高 温 等 待 时 间 过长 使 铁 水 失 去 活性 而 影 响球 化 [, ]

10 4 0℃时 再浇 光谱 分 析试 样 ,再 次确 定 成分 。

s lce e e t d.The m e tng a d po rng t mpe aur o t n ion,s he o di e r am e ta li n u i e r t e ofm le r p r i z d te t n nd mol ng di

墨 形 成 , 球 化 率 稍 低 ,铸 件 易 产 生 缩 松 缺 陷 。 根 据 文 献 【 绍 ,铁 水熔 化 温 度 不宜 超 过 10 3 ] 介 50℃ ,应

厚大断面球墨铸铁件的质量影响因素及控制措施

厚大断面球墨铸铁件的质量影响因素及控制措施引言球墨铸铁 (Ductile Iron 或 Nodular Cast Iron) 具有良好的铸造性能,高强度、高韧性、较好的疲劳强度和抗腐蚀性,适用于机械零件、管道、汽车零部件、铁路车辆、建筑结构等领域。

然而,由于生产过程中的一些影响因素,球墨铸铁件的强度和韧性可能下降。

因此,研究球墨铸铁件的质量影响因素及控制措施对球墨铸铁件的生产具有重要的意义。

厚大断面球墨铸铁件的质量影响因素1.原材料的质量球墨铸铁件中的铸造材料包括铸造用铁水、铁水中的脱硫剂、合金稀土等,它们的质量对球墨铸铁件的性能、表面质量和非金属夹杂物含量等都有重要的影响。

2.铸造工艺参数铸造温度、润滑剂、冷却措施和模具设计等铸造工艺参数对球墨铸铁件的质量有很大的影响。

不当的铸造过程参数可能导致球墨铸铁件表面粗糙、夹杂物过多,甚至出现裂纹、疏松缺陷等问题。

3.模具及其设计球墨铸铁件是由模具进行铸造的,模具的设计质量对球墨铸铁件的质量影响很大。

模具设计包括模型结构、缩孔率、浇注系统和冷却水道的设计等。

4.合金元素的控制铸造用铁中加入不同的合金元素可以改变球墨铸铁件的性能,但元素加入量不越多越好,否则反而会影响球墨铸铁件的质量。

厚大断面球墨铸铁件的质量控制措施1.原材料采购原材料的质量直接影响球墨铸铁件的性能,需要由企业建立合理的供货商评估制度,保证原材料的质量。

2.全面了解铸造工艺参数全面了解铸造工艺参数是为了在铸造过程中能够做好参数调整,达到合理的铸造参数,尽量减少非金属夹杂物含量,避免出现裂纹、疏松缺陷等问题。

3.优化模具设计不断优化模具设计,使球墨铸铁件的形态和尺寸规范,提高铸件的表面质量和尺寸精度,减少缺陷率和废品率。

4.合金元素控制根据需要对铸造用铁进行合金化处理,并根据情况调整每种合金元素在铸造用铁中的加入量,避免元素含量过高的现象。

结论以上就是厚大断面球墨铸铁件的质量影响因素及控制措施的详细介绍。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

作者简介: 王星 (!06%&!.5) , 男, 汉族, 湖北荆州人, 毕业于太原理 工大学材料加工工程专业,主要从事熔炼技术及新材料的研究 工作。

! 熔炼过程中存在的问题

由于大断面风电球墨铸铁铸件质量大、尺寸

!"!" # ! 现代铸铁

球 墨 铸 铁

'()*+,- .-(/

大、 壁厚, 铸造时的热容量大, 凝固缓慢, 极易造成 球化衰退与孕育衰退,从而导致铸件的组织和基 体发生变化, 特别是在铸件的心部更加严重。 如笔 者公司生产的 $%& '( 轮毂和 )%" '( 轮毂, 虽然 浇注质量分别只有 !" * 和 $$ *,但最大壁厚却达 到了 $++ ,,。 另外, 笔者公司生产的 - '( 轮毂、 . '( 轮毂和底座,其中部分铸件不仅浇注质量 达到 !!+ *, 而且最大壁厚达到 $"+ ,,。 厚壁处由于冷却速度慢必然会引起石墨球 粗大, 石墨球数减少, 使石墨球产生畸变, 形成各 种非球状石墨, 主要有蠕虫状、 爆裂状和碎块状。 同时由于凝固时溶质元素的再分配还会出现严 重的元素偏析及晶间碳化物、 反白口、 缩孔、 缩松 等一系列问题, 其结果会导致风电球墨铸铁件的 力学性能变差, 特别是伸长率及低温性能明显降 低, 从而制约大断面风电球墨铸铁的推广使用。 随着风电行业的快速发展, 对大断面球铁件 的内外质量和技术条件要求越来越高, 对铸造工 作者也提出了新的挑战和机遇。 针对大断面风电球铁稳定化生产中存在的 问题, 结合笔者公司生产大型风电球铁件的实践 经验, 现从以下几个方面对稳定生产大断面风电 球铁件的技术控制要点进行介绍。

!"#$%&'() *+%,-+) +. /"(01 2"',&+% 3&%4 5+6"- 7+48)9- :-+% ;(<,&%=<

)78, 924:, ;78 924:5<2, =>?8 ;@5AB4:, =>?8 -B25C24, D>E 9@F5<G4: (H2B4:3@ H24I24 )24J ?4FK:< +FLM4GCG:< =G&NOPJ&, )@I2 $!%%$$, =M24B)

一般认为铸件壁厚 !.. VV 以上的球墨铸铁 件属于大断面球墨铸铁件, 如大型柴油机缸体、 高 炉冷却壁、 大型轧钢机机架、 大型汽轮机轴承座、 大型注塑机模板、 风电设备中的轮毂及底座、 核电 设备中的乏燃料储存容器等。风电铸件属于高端 铸件, 其材料牌号主要为 Y+%..5!67O (?85,HD5 和 Y+'".5$$7O (?85,HD5'".5$$Z5 %..5!6Z5O+) 。由于风力发电设备工作环境和条件较为恶 O+)

>?<,-(',: +MF LG4A2:@KBP2G4 LMBKBLPFK23P2L3 GA MFBQ< 3FLP2G4 R24J SGRFK 4GJ@CBK 2KG4 LB3P24:3 RFKF 24PKGJ@LFJ& E4 GKJFK PG 3GCQF PMF TF< SKGUCFV3 FI23P24: 24 3PBUCF SKGJ@LP2G4 GA PMF MFBQ< 3FLP2G4 4GJ@CBK 2KG4 LB3P24:3 @3FJ AGK R24J SGRFK FW@2SVF4P3, PMF PFLM42LBC BSSKGBLM PG GUPB24 M2:M W@BC2P< 2KG4 VFCP B4J PMF VB24 PFLM42LBC LG4PKGC SG24P3 RFKF JF3LK2UFJ 24 AGCCGR24: B3SFLP3: PMF LMFV2LBC LGVSG32P2G4 LMG2LF, VFCP24: LG4PKGC, 4GJ@CBK2X24: SKGLF33 B4J 24GL@CBP24: SKGLF33, BCCG< FCFVF4P3 KBR VBPFK2BC3 LMG2LF, B4J PKBLF FCFVF4P3 LG4PKGC, BSSC2LBP2G4 GA SKFPKFBPVF4P PFLM42W@F, LB3P24: VFPMGJ, 243SFLP2G4 B4J JFPFLP2G4 PFLM42W@F& +MF VFPBCCG:KBSM2L 243SFLP2G4 KF3@CP3 GA $&' () RMFFC UG33 B4J * () SFJF3PBC RB3 J23SCB<FJ B4J 2P RB3 FISCB24FJ PMBP, U< LG4PKGCC24: BUGQF VF4P2G4FJ VB24 PFLM42LBC SG24P3 B4J U< W@BC2P< LG4PKGCC24:, UGPM PMF VFPBCCG:KBSM2L 3PK@LP@KF B4J VFLMB42LBC PMF @CPKB3G42L JFPFLP2G4 B4J VB:4FP2L JFPFLP2G4 GA PMF LB3P24:3 3MGRFJ PMBP PMF TF< SKGSFKP2F3 VFP PMF PFLM42LBC KFW@2KFVF4P3, BKFB KFBLMFJ LCB33 $, GPMFK BKFB3 KFBLMFJ LCB33 '& @"1 6+-4<: 4GJ@CBK LB3P 2KG4; MFBQ< 3FLP2G4; VFCP24: SKGLF33; :BPF 3<3PFV

7+48)(- :-+%

球 墨 铸 铁

大断面风电球墨铸铁铸件的技术控制

王 鑫风能科技股份有限公司, 江苏 无锡 $!%%$$)

摘要: 介绍了大断面风电球铁件的结构特点, 针对大断面风电球铁铸件稳定生产中存在的主要问题, 从原材料选择、 化 学成分选择、 熔炼控制、 球化孕育处理工艺、 合金及微量元素的控制、 预处理技术的应用、 铸造工艺及检测技术等方面叙 述了获得优质铁液的技术途径以及稳定铸件质量的技术控制要点。 展示了 $&' () 轮毂和 * () 底座的金相检查结果, 说明通过上述各项技术要点的控制及质量控制, 铸件的金相组织和力学性能均符合技术要求, 铸件经超声波探伤、 磁粉 探伤检测, 关键区域达到 $ 级, 其它区域达到 ' 级。 关键词: 球墨铸铁; 大断面; 熔炼工艺; 浇注系统 中图分类号: +,$"" 文献标识码: 文章编号: (!)!") #""$%&$'( *!+""$'%./ : !.&'0/0#1&2334&!..'56'%"&$.!"&.!&..$

收稿日期: $.,%5!$5$! 修定日期:$.!"5.!5!*

劣,风电铸件的力学性能与一般铸件相比需要满 足特殊要求, 质量要求很高。服役后 $. 年内不允 许发生任何质量事故。要稳定地生产大断面风电 球墨铸铁件, 需要考虑到以下两点: (!) 如何获得完 整、 致密、 尺寸合格的铸件。 ($) 大断面风电球铁件 的共同特点是质量大、 尺寸大、 壁厚, 要求铁素体 基体, 力学性能必须满足或超过标准数据, 外加低 和 温性能要求。 另外, 铸件还要求通过超声波 (Z+) 磁粉 ((+) 检测。