高煤比条件下低硅冶炼的理论与实践

浅析低硅冶炼

了这一点。在铁水流经渣层时发生反应式(4)和 (5)得反应。

对于式(4)有: △G4一一81 500+28.50t

J/tool

在高炉实际条件下,即使取t为1 500℃,△G4 一一30 969.5 J/mol,反应趋势很大。从氧势图可 以看出,由于FeO和MnO氧势位相近,因此在热力

学上MnO与FeO具有相似的氧化作用。炉缸炉渣 对硅的氧化使生铁中硅含量进一步降低,达到了最 终要求的硅含量,因而,炉渣起到脱硅的作用。

(2)动力学分析

铁水中硅的再氧化主要发生在铁滴穿过渣层的 过程中,这一过程对铁水最终含硅量有重要影响。 铁滴穿过渣层被氧化的硅量可用下式计算:

QSi—qslXS×r×100

(6)

式中Osi——铁滴穿过渣层时再氧化的硅量;

蚴——硅由铁水向炉渣的迁移速度,它决定 于铁水中硅的浓度和扩散条件;

S——铁滴的比表面积,它与铁滴直径和铁

水密度有关,在高炉冶炼条件下是一 个少变因素; r——铁滴在渣层内滞留时间,它与渣层厚

度、炉渣粘度等因素有关。

从式(6)可知,渣铁良好的流动性,是有利于低硅

冶炼;大且深的炉可以延长铁液穿过渣层的时间,增 加渣铁相互接触的表面积,对于低硅冶炼是有利的。

2 高炉操作低硅冶炼的措施

2.1实现精料入炉 精料操作包括:提高人炉品位,减少渣量,优化

近年来,随精料水平的提高,高炉大型化,设备 先进化,操作水平提高,及先进工艺的采用如高顶 压、高风温、大富氧和大喷煤等,中国炼铁事业取得 显著的进步,低硅冶炼取得了很大的进步。高炉冶 炼低硅生铁,可达到高产、稳产、节焦、优质的目标, 降低生产成本、取得良好的经济效益。铁水含硅量 的高低已成为人们评价高炉操作水平的一个重要指 标,低硅冶炼是炼铁工作者追求的一个目标。

冶金实习报告总结

冶金实习报告总结冶金是一项高技术高精准的工作,去冶金生产基地接触冶金行业可以让你的能力得到一定的提升。

今天小编在这给大家整理了一些冶金实习报告总结,我们一起来看看吧!冶金实习报告总结1钢铁厂实习是学习冶金专业同学重要的环节之一,目的是了解和熟悉冶金过程主要流程的工艺特点、技术参数及主要设备的作用,初步建立起冶金主要生产流程的概念和印象,为学好专业课和专业基础课打下基础。

透过实习学习工人阶级“不怕吃苦、勇于奉献”的优秀品质,立志献身冶金事业,增强为实现中国从钢铁大国向钢铁强国迈进的职责感和使命感。

20__年_月_日,这天早上七点我们冶金技术09的全体同学在校园南门乘坐大巴到位于本市大渡口区的重庆钢铁股份有限公司。

十点我们全体同学在重钢附近的空地集合,在王老师、吕老师、柳老师、高老师的带领下跟随重钢的工作人员开始了我们的认识实习。

大家参观的热情高涨,充满了兴奋与好奇。

在工作人员的陪同下,我们来到了炼铁厂四号高炉。

炼铁厂的主要原料:铁矿石、焦炭、石灰石、高温压缩空气。

从炼铁厂出来的成分是铁水、炉渣和煤气。

我们主要参观的是炼铁厂的四号高炉,走进高炉就远远的望见了温度显示器高高在高炉上,时刻显示着高炉的温度。

在这个还有冬天凉意的时刻,我们共同感觉到了热。

在炼铁厂我们参观了高炉本体;原燃料系统;送风系统;喷吹系统;煤气系统;煤气系统;渣铁处理系统;高炉强化冶炼。

20__年_月_日和24日,我们在分别在王老师和高老师的组织下学习了炼纲和炼铁的理论知识。

20__年_月_日,我们参观了型钢厂,在型钢厂我们了解钢铁材料的轧钢工艺过程的基本原理和设备使用状况。

型钢厂里在轧钢时的噪音也很大,型钢厂里都是现代化的设备,只望见钢材在设备上不停地被加工,工作人员只需保证设备正常工作就行了,经过很多道工序的加工后,成为了生活所需的各种钢材。

走出重钢我感受颇多。

我所学的专业是冶金技术,那里就是我将来奉献青春的火热田野,我此刻提前置身于这钢筋水泥的围墙之中,情绪是无比的激动。

韶钢750m 3高炉低硅冶炼生产实践

维普资讯

总第 1 8 5 期 20 0 7年 1 0月

南

方

金

属

S m.1 8 u 5 Oco e 2 0 tb r 0 7

S OUTHERN METALS

文章 编号 : 09— 70(0 7 0 0 5 0 10 9 0 2 0 )5— 0 5— 3

1 前言

低硅冶炼是一项降焦增效的节能技术.主要是 通过调整高炉操作制度, 降低铁水中的硅含量 , 以达 到减少原燃料消耗 的目的.降低炼钢 生铁含硅量 ,

不仅减 少燃料 消耗 和增 加 生 铁 产 量 , 且 还 能 有 助 而

30k/ , 利 用 系 数 2 92t( ・ ) 历史 新 8 gt 月 .3 m d 的 / 高 , 到 了国 内同类 型 高 炉先 进 水 平 .20 达 0 6年后 韶

Ab t a t h o g t n t e i g t c n c l n g me t p i ii g o e ai n,i r vn h u l y o a t r s a d sr c :T r u h s e gh n n e h a r i ma a e n ,o t zn p r t m o mp i g t e q ai fr w ma ei n o t l a

升 过 程 中通过 滴落 带 与渗碳 的铁滴 相 遇 , SO( ) 即 i g

高炉低硅冶炼实践

高炉 冶炼 生产 中采用 的降硅 方式有 3种 : 是在 一 高炉 内抑制硅从 炉料 中还原 进入 生铁 ; 是从 风 口喷 二 入脱硅 剂进行 炉 内脱 硅 ; 三是 高 炉炉 外 铁水 脱 硅 , 包

括 炉前 脱硅 和铁水 罐 脱硅 。1 高炉 选 择抑 制 硅从 # 炉料 中还 原进入 生铁的方法进行 生铁 降硅 。

a d bl n owi n g i n 2 0 ng o a a n i 0 9. I m a e t e iio c tnti h t m ea e u e r d l fo 0.5 t d h sl n on e n o t lr d c d g a ual r m c y 3% t o

A b ta t Th o — slc n s etn e h q a a p e n # b a tf r a e ofTa g Ste fe e h u sr c : e l w iio m li g tc niue w s do t d i 1 l s u n c n e la rov r a l t

1

引 言

铁水 含硅量 是评 价高 炉生铁 质量 和高 炉冶炼 技

术 水平 的重要 指 标 之一 。1 高炉 自 2 0 # 0 9年 大修 开

钢铁 工业是 国 民经济 的支 柱 产业 , 发 展速 度 其

与程 度是衡 量一 个 国家工 业发展 水平 的重要 标 志之

一

炉后 就一 直尝 试实行 低硅 冶炼 。铁水 含硅 量 由开 炉 时的 0 5 %逐步 降低到 目前 的 0 3 % , 体过 程 如 .3 .8 具

口和缩小 风 口面积 , 均匀 了炉缸煤气 流 的初始 分 布 。

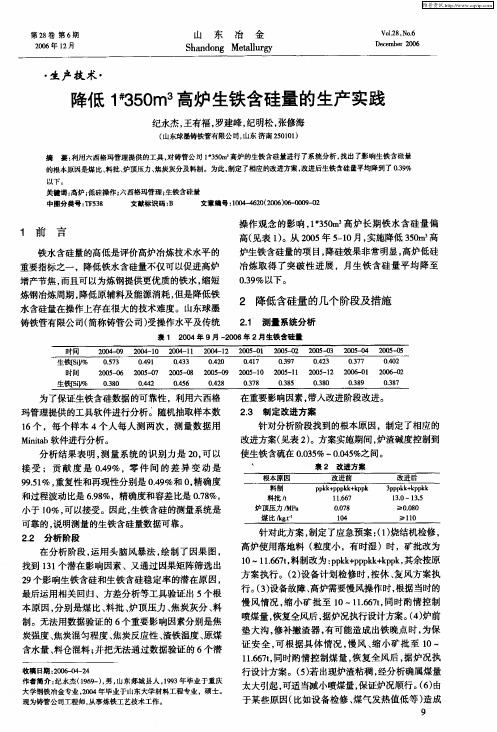

降低1 #350m 3高炉生铁含硅量的生产实践

在重要影响因素 , 带人改进阶段改进。

23 制定改进方 案 .

针对分析阶段找到的根本原 因,制定了相应的 改进方案( 见表 2 。方案实施期间, ) 炉渣碱度控制到 使生铁含硫在 0 3 %~ . 5 . 5 0 4 %之间。 0 0

裹 2 改进 方案

可靠的, 说明测量的生铁含硅量数据可靠。

22 分 析 阶段 .

针对此方案, 制定了应急预案 :1烧结机检修 。 () 高炉使用落地料 ( 粒度小 ,有时湿)时,矿批改为 1 —I. 7, O 1 6t 6 料制改为 : k +p k+ pk其余按原 p k pp k kp , p 方案执行。() 2设备计划检修时 , 按休 、 复风方案执

时间

21 测量系统分析 .

裹 1 20 0 4年 9月 一 o 6年 2月生铁含硅量 20

20 - 9 2 0 - 0 2 0 — 2 0 — 2 2 0 一 l 2 0 - 2 2 - 3 2 0 - 4 2 0 -5 0 4 0 04 1 0 4 1 1 0 4 1 0 5 O 0 5 0  ̄5 0 0 5 0 0 5 0 - - O 7 .3 5 O 8 .0 3 O 9 . 1 4 0 4 .2 4 0 3 .3 4 0 5 .6 4 0 2 .0 4 0 2 .8 4 O 1 .7 4 O 7 .8 3 O37 . 9 O 8 .5 3 0 2 .3 4 O30 . 8 O 7 .7 3 0 8 .9 3 0 0 .2 4 O 8 .7 3

高( 见表 1o从 20 年 5 1 月 , 05 —O 实施降低 30 3 5 m 高 炉生铁含硅量的项 目, 降硅效果非常明显, 高炉低硅

重要指标之一,降低铁水含硅量不仅可以促进高炉

增产节焦 , 而且可 以为炼钢提供更优质的铁水 , 缩短

2022高炉炼铁厂工人工作总结_高炉炼铁槽下工作总结

2022高炉炼铁厂工人工作总结_高炉炼铁槽下工作总结随着时间的流逝,时间的流逝,20XX年不知不觉地过去了。

在过去的一年里,有了增产带来的喜悦,有了炉况波动带来的低迷,有了固定卫生设施的改善,有了安全工作的隐患。

我们见证了3号高炉的发展起伏。

回顾过去一年,在公司和分公司的正确领导下,今年的生产指标和各项经济指标都能完成。

为了更好地持续改进明年的工作,将过去20XX年的工作总结如下:一、高炉生产情况这座高炉去年生产了百万吨生铁。

今年计划产量万吨,实际产量万吨。

高炉最大利用系数为t/m3d,焦比为kg;煤比kg;1、年度生产指标对比表:二、节能降耗本年度对3#高炉生产而言有着较为大的挑战,随着国家环保形势的严峻,经过公司和厂领导的研究,从20XX年2月开始高炉炉前及各岗位涉及到冒烟的地方对现有的除尘设备进行了全面的改造,尤其是炉前除尘设备,新增大沟除尘罩,渣沟除尘罩,并把小沟除尘原来的半封闭状态改为了全封闭,并对出铁厂及卷扬返矿粉放粉处,煤气除尘,环保除尘处的扬尘处做了全方位的封闭。

根据现场实际情况,因为环保除尘箱体顶部在夏季下过大雨以后,由于夏季雨势大容易造成箱体内部进水,进水后造成除尘效果不好,降低除尘设备能力,经过分析,及论证,决定对环保除尘箱体进行全面改造,改造后,上述问题得到了解决,实现了环保要求。

为响应公司节能降耗政策,在今年2月2号高炉热风炉耐火球更换过程中,收集2号高炉热风炉耐火球更换过程中筛选出的粉末,用于自制挡板材料,在配料过程中节约一些耐火材料,变废为宝。

6月,公司和工厂领导研究决定,在高炉检修过程中,3#粒化池清洗过程中高炉粒化池的排水问题,因为粒化池清洗过程中需要将池中的水全部排干,维修完成后需要补充水。

对这一问题进行了研究。

最后,决定在造粒现场修建围栏,并在维护期间储存水。

在随后的两次维护中,充分验证了造粒车间内建的墙体在清洗造粒池时,每次可节约水20XXm3以上,不仅解决了清洗造粒池时的排水问题,而且加快了清洗池后的补水速度。

高炉炼铁工技能竞赛题库(含各题型)

A、0.1~0.2 B、0.2~0.3 C、0.35~0.4 D、0.4~0.5 答案:B 16.《工业企业厂界噪声标准》规定工业区厂界噪声标准值为() A、昼间 70 分贝,夜间 60 分贝 B、昼间 65 分贝,夜间 55 分贝 C、昼间 55 分贝,夜间 40 分贝 D、昼间 55 分贝,夜间 45 分贝 答案:B 17.常规安全检查通常是对人员的行为、作业场所环境条件、生产设备设施等进 行的检查。检查结果取决于检查人员的个人经验和能力。为了尽量减少检查人员 个人因素对检查结果的影响,常用的检查方法是()。 A、安全检查表法 B、事故树分析 C、人的可靠性分析法 答案:A 18.Zn 在()℃时挥发。 A、700℃ B、750℃ C、900℃ D、950℃ 答案:C 19.下列喷吹燃料折算系数最低的是()。 A、无烟煤 B、焦粉 C、沥青 D、重油

8

答案:C 41.残铁口位置选择的基本原则:一是保证残铁尽量(),二是保证出残铁安全方便。 A、出净 B、多出 C、少出 D、出不净 答案:A 42.强令他人违章冒险作业,因而发生重大伤亡事故或者造成其他严重后果的,处 ()年以下有期徒刑或者拘役。 A、2 B、3 C、5 答案:C 43.《中华人民共和国大气污染防治法》中国家鼓励燃煤单位采用先进的()等大 气污染物协同控制的技术和装置,减少大气污染物的排放。 A、除尘、脱硫 B、除尘、脱硫、脱硝、脱汞 C、除尘、脱硫、脱硝 答案:B 44.高炉内的耦合反应主要发生在()。 A、块状带 B、软融带 C、滴落带 D、渣铁贮存区 答案:D 45.煤的反应性与煤的()有相关关系。 A、煤粉粒度 B、着火点温度 C、可磨性

10

D、分子理论可以解释炉渣的电化学特性。 答案:D 51.一般浇注料泥套的寿命为捣打料泥套的()倍。 A、3 B、2 C、1 答案:A 52.可用做洗炉剂有()。 A、硅石 B、白云石 C、钢渣 D、天然锰矿 答案:D 53.()年()月,企业与沙洲县锦丰轧花剥绒厂分开经营。 A、1980 年 4 月 B、1985 年 4 月 C、1983 年 4 月 D、1981 年 4 月 答案:C 54.根据一维的散料层中的还原过程的数学模型的计算结果,还原剂中 H2 的最佳 比例为()。 A、10% B、20% C、30% D、40% 答案:A 55.铜冷却壁的制造方法是() A、精密铸造 B、铜直接冶炼成型

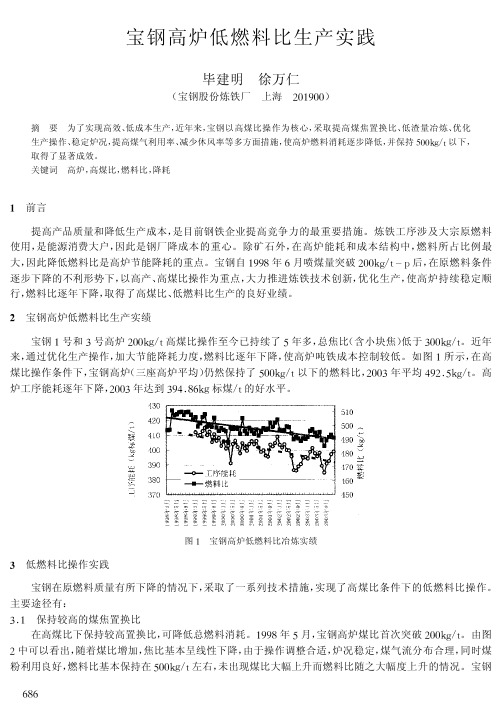

宝钢高炉低燃料比生产实践

宝钢高炉低燃料比生产实践毕建明徐万仁(宝钢股份炼铁厂上海!"#$"")摘要为了实现高效、低成本生产,近年来,宝钢以高煤比操作为核心,采取提高煤焦置换比、低渣量冶炼、优化生产操作、稳定炉况,提高煤气利用率、减少休风率等多方面措施,使高炉燃料消耗逐步降低,并保持%""&’/(以下,取得了显著成效。

关键词高炉,高煤比,燃料比,降耗!前言提高产品质量和降低生产成本,是目前钢铁企业提高竞争力的最重要措施。

炼铁工序涉及大宗原燃料使用,是能源消费大户,因此是钢厂降成本的重心。

除矿石外,在高炉能耗和成本结构中,燃料所占比例最大,因此降低燃料比是高炉节能降耗的重点。

宝钢自#$$)年*月喷煤量突破!""&’/(+,后,在原燃料条件逐步下降的不利形势下,以高产、高煤比操作为重点,大力推进炼铁技术创新,优化生产,使高炉持续稳定顺行,燃料比逐年下降,取得了高煤比、低燃料比生产的良好业绩。

"宝钢高炉低燃料比生产实绩宝钢#号和-号高炉!""&’/(高煤比操作至今已持续了%年多,总焦比(含小块焦)低于-""&’/(。

近年来,通过优化生产操作,加大节能降耗力度,燃料比逐年下降,使高炉吨铁成本控制较低。

如图#所示,在高煤比操作条件下,宝钢高炉(三座高炉平均)仍然保持了%""&’/(以下的燃料比,!""-年平均.$!/%&’/(。

高炉工序能耗逐年下降,!""-年达到-$./)*&’标煤/(的好水平。

!号和"号高炉近年分别常年维持##$%&/’和#$(%&/’的较高煤比操作,而燃料比基本维持在)*(%&/’左右的水平。

与国外同行相比,欧洲某高炉#$$!年平均煤比#!!%&/’,焦比"!#%&/’,总燃料比(#"%&/’。

低成本高效炼铁的生产实践

低成本高效炼铁的生产实践张卫华吴儇(芜湖新兴铸管有限责任公司)摘要2016年,面对新的经济形势, 芜湖新兴铸管炼铁部以高效炼铁为核心,重点围绕混合喷吹、块矿使用、高风温节能等技术,深入开展对标挖潜、指标改进攻关活动,铁水成本重夺长江流域第一。

关键词高炉、优化炉料、技术创新、管理、降成本前言芜湖新兴铸管公司炼铁部目前有两座1280立方米高炉,具备年产270万吨的生产产能。

一年来,炼铁部贯彻执行公司经营理念和决策部署,先后多次到先进民企考察、对标学习,通过加强原燃料管理,优化原燃料结构,提高顶压、利用高风温等一系列措施,完善高炉操作制度,强化设备管理,确保高炉长期稳定顺行,实现高炉生产技术指标不断进步,炼铁系统工序能源消耗不断降低,从而在降本提质增效方面取得显著效果,为芜湖新兴铸管提高盈利水平做出了突出贡献。

1 严把原燃料质量关,加强原燃料质量监督管理。

强化原燃料的超前延伸管理,日常生产中,加大原燃料、辅料进厂监督管理,加大抽检频次和力度,及时掌控烧结、高炉用原燃料的品质及资源信息,从源头上杜绝一切不合格产品入厂、入炉。

加强日常原燃料管理,保证供料准确。

做好焦碳及块矿筛分、原燃料抽查监督工作,加强质量全程监督管控。

定期更换烧结冷筛筛板,提高烧结矿筛分效率。

严格入炉料质量管理,加强入炉原燃料筛分,针对不同的炉料,采用不同的筛型、筛网,提高筛分整粒的效果。

对焦筛进行改造,增大焦筛实现焦碳分级入炉,控制筛分过程的料流速度,减少粉末入炉,提高料柱透气性,提高煤气利用,促进燃料比降低。

2 优化高炉炉料结构,降低入炉原料成本。

在炼铁总成本中,原燃料费用占的比重比较大,为了实现优质、高产、低耗、低成本的冶炼目标,分析生产数据和技术指标,结合原燃料的实际状况,进一步优化高炉炉料结构和烧结配料结构,分析铁前原料构成及烧结矿强度、铁矿品位、高炉焦比、煤比等质量效益的最佳结合点,并根据下道工序铸管生产要求和炼钢品种钢冶炼需求,及时调整生产,确保优质铁水供应。

邯钢三炼钢低硅铁水冶炼探讨与实践

邯钢三炼钢低硅铁水冶炼探讨与实践王博利 郝强 唐志军(河北钢铁集团邯钢公司三炼钢厂,河北 邯郸 056015,中国)摘要:针对低硅铁水炼钢渣量小、成渣困难,容易产生粘枪、粘烟道等问题,用高炉返矿做熔剂,调整造渣制度,调整过程枪位控制,不仅可有效改善低硅铁水炼钢操作,还可降低成本。

关键词:低硅铁水 返矿 造渣制度 枪位控制 钢铁料消耗1.高炉低硅铁水冶炼的意义由于近几年钢铁市场持续低迷,钢材价格持续走低,各钢厂纷纷探索降低成本的有效途径,炼铁作为钢铁产业链条中的成本大户,而降低燃料比是降低成本的必然选择。

高炉铁水硅的质量分数降低0.1%,可以提高产量1.0%~1.5%,焦比降低4~5 kg/t。

高炉降低铁水硅的质量分数可为企业带来巨大的经济效益。

2.低硅铁水炼钢易产生的问题低硅铁水炼钢,化学热减少,成渣困难,容易带来粘枪、粘烟道等事故。

粘钢后枪体变粗,在烟罩水套处容易造成氧枪升降故障,甚至出现氧枪提不出去,同时烟道粘钢,影响转炉除尘效果,严重影响转炉吹炼,生产不能正常进行。

2.1氧枪粘钢原因分析氧枪粘钢的主要原因是由于吹炼过程中炉渣没有化好化透,流动性差,金属喷溅严重,或者枪位过低等造成的。

另外,喷头结构、氧压的高低,也有一定的影响。

2.1.1原料条件不稳定2.1.1.1铁水含硅量低。

铁水硅低,在很短的时间里就被氧化掉,碳、氧剧烈反应期提前,而操作人员没有能及时变化枪位,使渣中(FeO)含量没有及时得到提高,导致熔渣返干而粘枪。

2.1.1.2铁水含硅量高。

铁水硅高,硅的氧化时间相对较长,使碳、氧剧烈反应期推后,同时生产的SiO2形成大量的渣,操作人员没有推迟抬高枪位的时间,渣中FeO含量很高,导致在碳、氧剧烈反应,造成熔渣泡沫化喷溅。

这时熔池温度迅速升高,而喷溅过后的后期渣中FeO含量降低,导致熔渣返干而粘枪(易在枪头粘钢)。

熔渣返干后,钢水温度的传递受到阻碍,使分散在熔渣中的钢珠温度下降而粘在氧枪上。

低硅冶炼技术详解

20世纪60年代以来高炉解剖研究的结果说明,在软熔带下沿形成的液态铁水含[Si]、[S]量即已开始增高,下降到风口水平面时[Si]、[S]含量达到最大值。而后,炉缸下部铁滴穿过渣层时,[Si]、[S]又转移入渣,最后降低至出炉成分。铁水的硅还原第一步是焦炭灰分中的SiO2或炉渣中的(SiO2)在风口带高温区还原生成SiO蒸汽,第二步是SiO气并随高温煤气上升,被由软熔带向下滴落的铁液吸收,并被[C]还原。通过以上高炉内的硅的还原机理,铁水中硅的含量主要受炉料中带入的SiO2以及风口高温区生成的SiO(g)气体反应的影响。根据Si在高炉内的行为,冶炼低硅生铁的必要条件是:(1)控制Si源,从精料上下功夫,努力降低焦炭灰分和含铁料中的SiO2量;(2)选择合适的的炉渣碱度以及降低渣中SiO2的活度;(3)选用有利于高温区下移的技术措施和操作制度使炉缸有稳定的充足热量,使铁水的物理热稳定在较高的水平;(4)精心操作,包括原燃料成分稳定,波动小,包括槽下称量准确等。

低硅冶炼经过一段时间的实施后,高炉取得了很好的经济效益,表2为高炉2011年1月~2011年12月铁水[Si]含量控制情况,由表可以看出高炉的[si]控制的比较好,高炉低硅冶炼取得了长足进步。低硅冶炼促进了高炉技术的进步,现入炉焦比已达到400kg/t以下,煤比150kg/t以上。高炉工艺人员正在通过一系列的努力,包括提高风温等一系列的措施,进一步将[Si]降至全国一流水平,以达到进一步降低生铁成本,增强企业市场竞争力的目的。

1.低硅冶炼前状况

天津钢管制铁有限公司1000m3高炉自2009年12月开炉后,一直稳定顺行,具备了低硅冶炼的条件。但综合来看,主要仍有2个方面的条件限制。

1.1原料条件

本厂烧结矿质量一直偏差,粉末入炉量偏高。直接导致高炉透气性差,风压较高,高炉顺行受到一定影响,时有小塌料、悬料现象。焦炭更换频繁,成分波动较大,质量不稳定,造成高炉炉温波动大,给降[Si]工作带来一定难度。

低硅冶炼

从杭钢高炉操作参数的统计结果来看, 烧结矿转鼓系数每提高5%,[Si]降低0.009~ 0.012%;烧结矿中的[S]每降低0.01%,可以 使铁水含硅量降低0.009~0.012%。杭钢采 用烧结矿配加球团矿的方法,提高了炉料 的软化温度和高温还原性。球团中的MgO 对其高温冶金性能的改善,一方面可以降 低高炉软融带高度,另一方面可以发展间 接还原,降低焦比,有利于低燃料操作, 降低铁水含硅。

机理: SiO2被C还原生成SiO气体,被铁水中 的碳吸收,和其中的碳反应生成Si;在风口 区SiO和Si被部分氧化;在铁水穿过渣层的 过程和渣铁界面反应过程,[Si]被氧化。最 终达到铁水[Si]的水平。 降硅主要是靠提高渣中的氧化性气氛。 降硅反应中的SiO2会放出大量的热,提高了 炉温,即降硅得到了热量,所以才能够冶 炼出低硅高温铁水。控制高炉铁水含硅量 主要是从控制硅源、降低低落带的高度以 及提高炉渣中的氧化性三方面着手。

因为渣铁反应时间受到其在焦炭床内滞 留时间的控制,渣铁液滴的滞留时间越长, 所吸收的硅就越多。当铁水温度、炉渣组 成及利用系数一定时,生铁含硅量将取决 于软融带的高度。因此,有必要降低软融 带的高度。可以通过下列手段来实现:(1) 增加装入料的热流比;(2)改善矿石的高 温冶金性能,提高炉料本身的软融温度, 增加人造富矿中MgO含量;(3)改善煤气 流分布,有效运用上下部调剂手段,保证 操作时中心吹透,同时适当发展边缘气流, 控制具有W型的倒V型软融带。

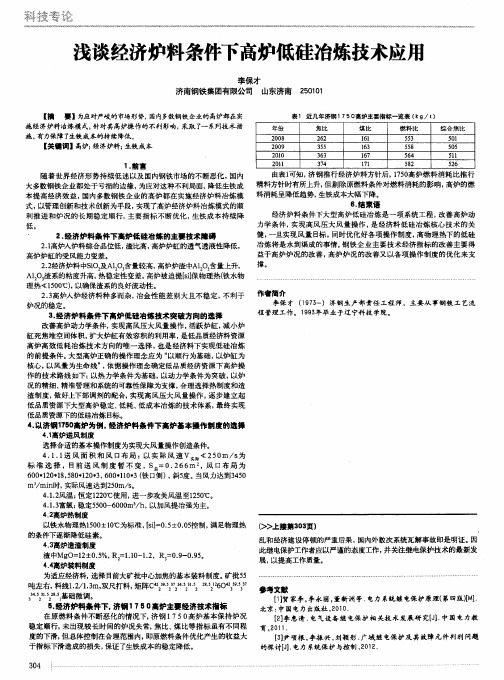

浅谈经济炉料条件下高炉低硅冶炼技术应用

2 5 0 1 0 1

表 1 近几年济钢 1 7 5 0 高炉主要指标一览表 ( k g /t )

年份

2 0 0 8 2 0 0 9 2 0 1 0 2 0 1 l

焦比

2 6 2 3 5 5 3 6 3 3 7 4

A1 , O 渣 系的粘度升高 , 热稳定性 变差 , 高炉 被迫提 [ s i 】 保物 理热( 铁水物 理 热 《1 5 0 0  ̄ C ) , 以确保渣 系的良好流 动性 。 2 . 3 高炉入炉 经济料种 多而杂 , 冶金 性能 差别 大 且不稳 定, 不利于 作者简 介 李保 才 ( 1 9 7 5 - ) 济钢 生产 部责任 工程 师 ,主 要从 事钢铁 工 艺流 炉 况的稳 定。 程 管理工作 。 1 9 9 5 年 毕业于辽 宁科技 学院。

4 . 以济钢1 7 5 0 高炉为倒, 经济炉料条件下高炉基本操作制度的选择

4 . 1 高炉送 风制度 选择合适 的基本操作制 度为实现大 风量操作 创造条件。 4 . 1 . 1 送 风 面 积 和 风 口布 局 : 以实际风 速V 《2 5 0 m/ s 为 标 准 选 择 ,目前 送 风 制 度 暂 不 变 , S =0 . 2 6 6 m: , 风 口布 局 为 6 0 0 " 1 2 0 ' 1 8 , 5 8 0 . 1 2 0 . 3 , 6 0 0 " 1 1 0 . 3( 铁 口侧 ) , 斜5 度。 当风 力达 ̄ J 1 3 4 5 0 m。 / mi n 时, 实际风速达 到2 5 O m/ s 。 4 . 1 . 2 风温: 恒 定1 2 2 0 " C 使 用, 进一 步攻 关风温 至1 2 5 0 ℃。 4 . 1 . 3 富氧 : 稳定 5 5 0 0 - 6 0 0 0 m / h , 以加风提 冶强为主。 4 . 2 高炉热制度 以铁 水物理热 1 5 0 0 +1 O ℃为标 准 , 【 s i ] = O . 5 士O . 0 5 控制 , 满 足物理热 ( > >上接 第3 0 3 页) 的 条件下逐渐 降低硅素 。 乱和 经济建设 停顿 的严重 后果 , 国内外 数次 系统 瓦解事 故即是 明证 。 因 4 . 3 高炉造渣 制度 此继 电保 护工作者应 以严谨的 态度工作 , 并关注继 电保护技 术的最新 发 渣 中Mg O = 1 2 +0 . 5 %, R = 1 . 1 0 - 1 . 2 ,R = 0 . 9 - 0 . 9 5 。 展, 以提高工作质量。 4 . 4 高炉装料制度 为适应 经济料, 选择目 前大矿 批 中心加焦的 基本装料 制度 。 矿批 5 5 吨 左右 , 料线1 . 2 / 1 . 3 m, 双尺打 料, 矩阵 C , ~ , ” , ~ , ” 一 ,

高炉低硅冶炼之实践

高炉低硅冶炼之实践摘要:本文主要探讨了国内高炉目前生铁含硅情况,通过我厂几座高炉降硅过程的描述,观察其操作制度的变化,探究了低硅铁冶炼的保证措施、冶炼低硅铁的高炉操作等内容,仅仅代表个人的一点实践体会和经验总结。

关键词:高炉,低硅,冶炼低硅铁,高炉操作1.概述生铁含硅量的降低和稳定,是高炉冶炼条件和技术水平的标志性指标,也是提高产量、减少燃料消耗、降低生铁成本的重要因素。

鉴于此我厂于今年2月上旬到安徽铜陵某钢铁厂对标学习高炉降硅的途径和操作方法,随后高炉采取措施,放开思想进一步降硅,取得了良好的效果。

1.1低硅的好处(1)对炼铁:据多个企业统计,硅每降低0.1%,生铁增产0.5%一0.7%,燃料比降低4~6 kg/t,且有利于炉况顺行、稳定。

(2)对炼钢:减少造渣剂用量,缩短吹炼时间,降低o2消化。

(3)降低炼铁、炼钢成本。

据一些企业统计,硅降低0.1%,炼铁可降低成本4~5元/t;炼钢降低10~14元/t。

1.2低硅铁标准目前,对于什么是低硅铁并无统一标准。

根据国内约定成俗的共识,将生铁含硅划分为4个档次,即:(1)超低硅:硅≤0.3%;(2)低硅:硅=0.31%~0.50%;(3)中硅:硅=0.5l%~0.70%;(4)高硅:硅≥0.71%。

1.3国内高炉目前生铁含硅情况目前,不同企业中相近炉容的硅差距也较大,低的在0.4%以下,高的在0.8%以上。

在300~1 000m3高炉中,宣钢1号(300m3)0.39%,新兴铸管3号(360)硅0.33%,青岛4号(500 m3)硅0.38%,鄂钢2号(620 m3)[silo.38%,莱钢(750m3)硅0.38%,因此<1000 m3高炉降硅的空间是比较大的。

2.我厂六座高炉的降硅实践下面通过我厂几座高炉降硅过程的描述,观察其操作制度的变化。

降低生铁硅含量,见表1:表1过程中采取的措施有:(1)高炉风口长度平均增长了20-30mm、风速从140m/s提高到160~170 m/s,用以“吹透”中心,保持炉缸整体活跃。

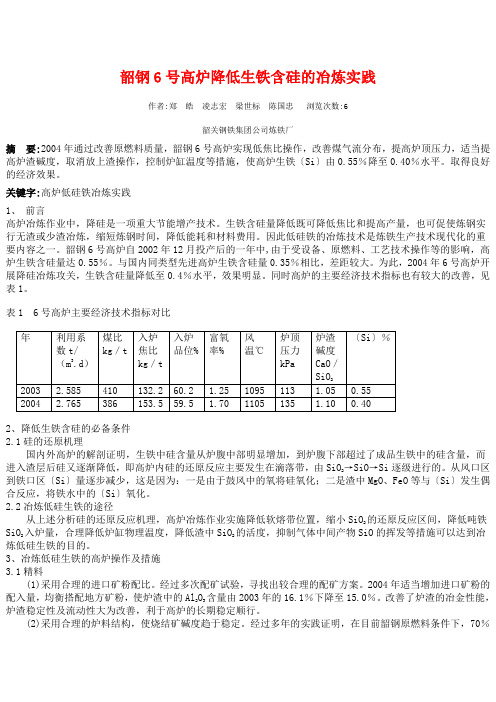

韶钢6号高炉降低生铁含硅的冶炼实践

韶钢6号高炉降低生铁含硅的冶炼实践作者:郑皓凌志宏梁世标陈国忠浏览次数:6韶关钢铁集团公司炼铁厂摘要:2004年通过改善原燃料质量,韶钢6号高炉实现低焦比操作,改善煤气流分布,提高炉顶压力,适当提高炉渣碱度,取消放上渣操作,控制炉缸温度等措施,使高炉生铁〔Si〕由0.55%降至0.40%水平。

取得良好的经济效果。

关键字:高炉低硅铁冶炼实践1、前言高炉冶炼作业中,降硅是一项重大节能增产技术。

生铁含硅量降低既可降低焦比和提高产量,也可促使炼钢实行无渣或少渣冶炼,缩短炼钢时间,降低能耗和材料费用。

因此低硅铁的冶炼技术是炼铁生产技术现代化的重要内容之一。

韶钢6号高炉自2002年12月投产后的一年中,由于受设备、原燃料、工艺技术操作等的影响,高炉生铁含硅量达0.55%。

与国内同类型先进高炉生铁含硅量0.35%相比,差距较大。

为此,2004年6号高炉开展降硅冶炼攻关,生铁含硅量降低至0.4%水平,效果明显。

同时高炉的主要经济技术指标也有较大的改善,见表1。

表1 6号高炉主要经济技术指标对比2、降低生铁含硅的必备条件2.1硅的还原机理国内外高炉的解剖证明,生铁中硅含量从炉腹中部明显增加,到炉腹下部超过了成品生铁中的硅含量,而进入渣层后硅又逐渐降低,即高炉内硅的还原反应主要发生在滴落带,由SiO2→SiO→Si逐级进行的。

从风口区到铁口区〔Si〕量逐步减少,这是因为:一是由于鼓风中的氧将硅氧化;二是渣中MgO、FeO等与〔Si〕发生偶合反应,将铁水中的〔Si〕氧化。

2.2冶炼低硅生铁的途径从上述分析硅的还原反应机理,高炉冶炼作业实施降低软熔带位置,缩小SiO2的还原反应区间,降低吨铁SiO2入炉量,合理降低炉缸物理温度,降低渣中SiO2的活度,抑制气体中间产物SiO的挥发等措施可以达到冶炼低硅生铁的目的。

3、冶炼低硅生铁的高炉操作及措施3.1精料(1)采用合理的进口矿粉配比。

经过多次配矿试验,寻找出较合理的配矿方案。

低硅铁水冶炼工艺实践_吴文东

低硅铁水冶炼工艺实践_吴文东第17卷第10期2007年10月中国冶金China M eta llur gyVo l.17,N o.10October 2007作者简介:吴文东(1966-),男,博士,高级工程师; E -mail:*****************;修订日期:2007-05-10低硅铁水冶炼工艺实践吴文东, 彭波, 代宾, 张其欢, 肖建华(川威集团有限公司,四川威远642469)摘要:简介了川威炼钢厂低硅铁水冶炼工艺。

生产实践表明,采取加入一定的钢包余渣和留渣操作等技术措施,可有效解决低硅铁水冶炼成渣困难、热量少、易粘枪、不利于脱磷及炉况维护等难题。

关键词:低硅铁水;钢包余渣;留渣操作;工艺实践中图分类号:T F703 文献标识码:A 文章编号:1006-9356(2007)10-0014-02Practice of Steelmaking With Hot Metal Containing Low SiliconWU Wen -dong, PEN G Bo, DA I Bin, ZH A NG Q-i H uan, XIAO Jian -hua(Chuanw ei G ro up Co L td,Weiyuan 642469,Sichuan,China) Abstract:T he pro cess of steelmaking w ith ho t metal containing lo w silico n in Stee-l making Plant was int roduced.P roduct ion practice show s that so me pro blem o f slag for mation,shor t o f heat,slag adhesion o n ox y gen lance,less slag for dephospho rizatio n w ere so lved by adding sur plus slag and r emaining slag operation.Key words:hot metal co nt aining low silico n;sur plus slag o f ladle;remaining slag o per ation;pr actice 目前,川威集团炼铁厂由于加大了钒钛矿用量比例和采用富氧喷煤技术,使得铁水条件变差、碳和硅的质量分数较低、钒和钛的质量分数较高。

高炉高产低耗技术的研究和应用

高炉高产低耗技术的研究和应用【摘要】大型、高产、优质、低耗、长寿、清洁一直是我国高炉炼铁技术发展方向。

在当前,随着我国经济持续增长,虽然对钢铁需要量不断增加,但是炼铁成本随着煤炭、铁矿石价格升高而不断升高,这就要求提高高炉产量的同时兼顾生铁成本。

而高炉高产低耗技术一直是高炉技术发展的主要方向,在当前可持续发展的理念下,高炉依然存在着产能和消耗不匹配的现象。

在本文中,主要是针对高炉生产的现状,分析高炉高产低耗技术的应用,研究高炉经济炉料与节能降耗。

【关键词】高炉;高产低耗;经济炉料一、原燃料条件的基本情况概述高炉炼铁中,原燃料处于十分重要的地位,因此,炼铁行业有着“七分原料,三分技术”的说法。

要确保高炉生产可以高产低耗,就需要确保充分稳定的原燃料供应,特别是大高炉生产,对生产原燃料有着更高的要求。

但是在目前的市场经济条件下,炼铁的生产条件很难有较大的改善(特别是矿石品位、焦炭质量等),这就要求高炉炼铁技术人员要研究“经济炉料,改善炼铁指标”,不断追求炼铁低成本,降低工序能耗,发展循环经济,适应新要求。

二、采取的主要技术管理措施(一)及时调整球团矿比例为降低铁水成本,根据市场行情,设置了提高烧结矿配比至80%以上的方案。

通过配加高硅块以提高烧结矿配比、减少球团矿配比,入炉烧结矿配比达到74.31%(无环保限产时最高达到81%),比去年升高5.15%。

球团配比降低4.38%。

(二)优化高炉燃料结构为提高煤比创造条件,提高了入炉煤粉质量。

调整白煤配比到60%,烟煤配比降为40%。

提高性价比较高的中润干焦的使用比例,中润配比提高到40%以上,并协调新品种天铁高硫焦炭进厂,以降低燃料成本。

(三)高炉做好低品位冶炼应对、改善指标烧结矿品位下降后,高炉通过配加吉布森块、毛塔块、克利夫斯块等低品位高硅块经济料进一步降低入炉综合品位,以降低原料成本。

通过对低品矿的冶金性能分析得知,毛塔块还原性差,而热爆性较好,吉布森整体性能一般,克里夫斯块爆裂性能差,根据各种矿的性能控制合适入炉配比,既保证低品位相对稳定,且控制低品块入炉量,防止因单纯的降品位导致炉况波动。

浅谈大容量矿热炉全煤冶炼工业硅工艺

2021年第2期总第289期2021NO.2Tot289铁合金FERRO-ALLOYSD01:10.16122/ki.issnl001-1943.2021.02.001浅谈大容量矿热炉全煤冶炼工业硅工艺段西京(西安宏信矿热炉有限公司陕西西安710071)摘要介绍了大容量矿热炉全煤冶炼工业硅的生产工艺,提出精煤替代木炭冶炼工业硅的可行性,并在全煤冶炼工业硅电炉参数选择、操作工艺方面提出建议。

关键词大容量矿热炉全煤工业硅中图分类号TF645.3.4文献标识码B文章编号1001-1943(2021)02-0001-06DISCUSSION ON INDUSTRIAL GRADE SILICON SMELTING PROCESS WITH ALL-COAL IN LARGE CAPACITYSUBMERGED ARC FURNACEDUAN Xijing(Xi'an Hongxin Submerged Arc Furnace Co.,Ltd.,Xi'an710071,China) Abstract It introduces the production process of smelting industrial grade silicon with all-coal in large capacity submerged arc furnace,puts forward the feasibility of replacing charcoal with clean coal to smelt industrial grade silicon, makes suggestions on parameter choice and operation process for industrial grade silicon with all-coal.Keywords large capacity submerged arc furnace,all-coal,industrial grade silicon刖吕我国自20世纪50年代末建成第一座工业硅电炉以来,经过60多年的发展,到2019年,我国工业硅产能482万t,产量220万t,使我国成为世界工业硅的主要生产和出口大国。

高品位低SiO2烧结技术

2.目前我国高品位低SiO2烧结生产的现状:

由表2可见,我国高品位低SiO2烧结生产已有一 定的推广面,往往还有后来者居上,去年受到铁 矿石市场紧缺的影响,减慢了这一新技术的发展, 但从长远看,这一技术有广泛的推广价值,值得 炼铁烧结界重视和关注。到目前为止,烧结矿的 品位有>60%,SiO2含量有接近4.0%的。

(2)优化熔剂结构,高配比生石灰烧结 试验研究和生产实践均已证明,白云石粉,轻烧白云石生 石灰和蛇纹石,各种熔剂的烧结特性也是不一样的,应加 以选择和合理搭配。通过这种搭配,达到提高粘结相及其 强度的目的。几个单位的研究和生产实验都证明了[1][2]。 采用蛇纹石作为熔剂,具有较高的结构强度和转鼓指数。 用蛇纹石替代石灰石和白云石的效果 ①利用系数和成品率有明显提高 ②转鼓指数大幅度提高 ③固体燃耗有所降低

烧结矿 转鼓强 度/%

64.53

成品率 /%

79.11

利用系 数/t·m2·h-1

1.613

FeO/% 8.01

5.5

6.5

18.78

64.90

81.15

1.677

8.00

5.5

6.8

18.56

65.73

82.69

1.803

7.64

太钢不同料层操作烧结各项指标列于表7

表7 太钢二烧不同料层操作参数及指标

2019

441

2019

472

2019

538

水

145×1

钢

115×2

2019

545

利用系数 (t/m2·t)

1.227 1.215 1.428 1.455 1.590 1.329 1.754 1.778 2.334 2.042 1.591 1.645

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

高煤比条件下低硅冶炼的理论与实践金永龙徐南平!鞍山科技大学"刘振均朱仁良林成城敖爱国姜伟忠!宝山钢铁股份有限公司"摘要根据大喷煤高炉的实际情况#进行热力学计算并分析了高炉铁水$%&’还原的机理(同时#根据现场统计数据#论证了对低硅冶炼影响的条件)并得到了高炉大喷煤及其相关技术的采用有利于冶炼低硅生铁的证据(关键词高炉高煤比低硅冶炼理论计算*+,-./01234/15+65-.78.9:6865.2:;-8+62<96+,,6<,456/1+6.=>?@A B C D A B C E F ?G B H &B C!I B J K G BF B &L M N J &O PA Q %R &M B R M G B ST M R K B A D A C P"U >F V K M B W X B V Y F Z M B D &G B C U >?[K M B C R K M B C I \I &C X A =>I ?]^M &_K A B C!‘G A%K G B>N A BG B S%O M M D [A a #U O Sa "1b :+/15+I R R A N S &B CO AO K M‘cA H M N G O &A BH N G R O &R M #O K Md M R K G B &J d A Q J &D &R A BN M S X R O &A B&J e G J M S A B O K M N d A S P B G d &RR G D R X D G O &A B G B S J O G O &J O &R G DS G O G a T K M&B Q D X M B R &B C Q G R O A N JA QD A f J &D &R A BJ d M D O &BG N M S M d A B J O N G O M S a T K M X J M A Q K &C Kg [>N G O M G B SN M D G O &L M O M R K B A D A C &M J &J H N A L M S O Ae M N M J X D O J &B S &R G O M O K G O O K &J J O N G O M C P R G BB A O A B D P J G L M O K M M B M N C P #e X O G D J A &d H N A L M K M G O &B C M Q Q &R &M B R Pa h -09./3:N M K M G O &B CQ X N B G R M #X B &Q A N d N M S X R O &A B #N A D D &B CS M D G Pi 宝钢低硅冶炼和高煤比操作的进展和现状低硅冶炼是高炉冶炼制钢生铁的重要指标之一(随着高炉冶炼技术的不断革新进步#低硅冶炼技术越来越受到重视#成为高炉操作的重要课题(高炉铁水硅含量低#可达到高产j 稳产j 节焦j 优质的目标#降低生产成本#取得良好的经济效益(同时#可以满足转炉少渣冶炼的要求(在转炉冶炼或铁水k 三脱l 过程中#降低硅含量是脱磷的必要条件(因此对铁水含硅量的要求越来越高#国内外普遍展开了对低硅操作技术的研究(高炉冶炼低硅生铁是m n 年代新技术之一(o n年代#日本高炉生铁硅含量降到n a p qr 左右#最低生铁硅含量记录由新日铁公司名古屋s 号高炉创造#达到n a s pr 的世界最佳水平$s ’(韩国浦项钢铁公司光阳厂s t t u 年在高炉操作中通过降低铁水温度j 降低燃料比等手段使生铁含硅量在原燃料条件恶化的情况下降低到n a p o rvn a w x r $p ’(近年来#我国炼铁工作者在这方面的的研究也不断深入(从现场实践来看#以杭钢j 宝钢等企业为代表的低硅操作水平较高#其中杭钢低硅冶炼曾达到n a p n r 的水*联系人y 金永龙#副教授#鞍山!p n n x w s "鞍山科技大学材料学院万方数据平!近些年宝钢生铁含硅量稳定保持在"#$%&’"#()&左右*宝钢使用燃料的特点是煤比高+焦比低,燃料比较低*从-../年开始喷煤以来,煤比迅速升高,焦比和燃料比在逐步降低*图-是宝钢(座高炉煤比的实际变化过程!目前宝钢高炉的煤比已经达到了$""’$)"0123*@以标准态物质为基准,取T @W-,T E 5L $W-,]@L _-,由于焦炭中灰分含量相对较少,生成E 5L 的分压很小,因此可以取]E 5L _"#""-*代入X Y -式中计算得M‘Y -W)...)"Z()%#/([根据高炉实际条件取温度为-U U (a ,代入上式计算得MX Y -W($"""#(.b 2c =F 因反应式N -O 的吉布斯自由能负值比较大,而且焦炭中灰分与铁水中的碳接触良好,因此无论是从热力学条件还是从动力学来说,反应N -O 都可能完全发生*对于反应式N $O MX Y $W((.)"Z(%#%[P \[F H ]@L ^]R E 5ST E 5L ^T @以标准态物质为基准,由于硅含量较小,因此可以取T R E 5S W R E 5&S _"#""),]@L +]E 5L +T @取值参照反应式N -O ,代入上式得M X Y $W((.)"Z("#d /[求出反应起始温度为--"$a ,即在d $.e 左右即可反应*而高炉中从炉身上部开始往下的温度逐渐升高并大于d $.e,反应式N $O在热力学上是很容易进行的*由于反应是强吸热反应,因此温度对于反应的进行具有决定性的作用,随温度的升高,反应进行的趋势也越大,反应进行的程度也越深,铁水中的硅含量也就越高*在铁水向下流淌时,可能进行初渣中的E 5L $与铁水中的碳发生下列反应ME 5L $N GF :1OP$@WR E 5S P$@L N )OX Y )W%((.""Z($"#-[P \[F H T E 5^]$@LT @^T E 5L $取标准态物质为基准,]@L +T @+T E 5L 取值参照前面,假定初渣中T E 5L $较小,和T E 5同一数量级*根据X Y )计算的反应起始温度和根据标况下计算的起始温度N -U "UeO 相差不大,而高炉内该区域温度大多低于-)""e*因此,此反应在热力学上是不能发生的,由于初渣中48L 的含量很高,即使发生了,也会被氧化性强的48L 所氧化,这可以从下面的反应热力学分析计算得出*48L 与硅的反应方程式见反应式N /O *其标准吉布斯自由能Mfg K f 钢铁第(.卷万方数据!"#$%&’())##*+$,-.因此/在高炉实际条件下/即使取.%)((’0/!"#$%&12+#’1,’34567/反应趋势很大8由此可以推测/在渣铁下降过程中产生了初渣偏流/渣铁由于密度不同而分开/否则铁水中的硅即使还原出来也会被9:;氧化8高炉风口区的燃烧带由两个区域组成/有自由氧存在的地方称为氧化区/从自由氧消失处到二氧化碳消失处称为还原区/在这个区域进行着二氧化碳被还原成一氧化碳的反应8整个燃烧带/不论是氧化区还是还原区/完全不同于高炉其他部分/由于;1和<;1的存在/不仅能使燃料中的碳燃烧/而且能使已进入生铁中的硅氧化8渣铁在流经风口区时/由于风口区的氧势很高/很有可能被氧气或二氧化碳所氧化/反应式为=+>?=(>@A B C D *;1%B C ;1=E >=+>1B C ;=F >*;1%1B C ;1=G >=(>反应式=+>的!"+%&H ++2##*)21,’.*I .7JK B C ;1L ;1MK A B C D在高炉条件下/取标准态物质为基准/K B C ;1取)/取K A B C D %A B C ND O #,#)/根据宝钢现场数据L ;1O #,#221/得!"+%&H ++2##*+1,’(.取.%)-(’0=即)(##P>/得@!"%&($’$$’,--34567/负值很大/因此反应趋势极大8反应式=(>的!"(%&1#$’2##*1)-,’$.*I .7J K 1B C ;1L ;1ML 1B C ;在高炉条件下/L ;1%#,#221/L B C ;取#,##)/K B C ;1%)8!"(%&1#$’2##*’12,H (.取.%)-(’0=)(##P>/得!"%&)$##2+1,)-H 345678自由能变化为较大负值/同样证明了在风口区域由于A B C D 和B C ;气体受到氧化而使铁水中的硅含量趋向于减小8国内外高炉解剖数据表明/在风口区铁水的硅含量开始急剧下降/也同样证明了这一点8铁水通过风口后进入炉渣层/炉渣中的B C ;1可能会被碳还原/而生成硅与<;8但就冶炼制钢生铁而言/高炉解剖数据显示/高炉铁水硅含量在经过渣层前后的这段时间内明显降低8从热力学上也可以证明/实际炉渣中的B C ;1无法被铁水中的碳所还原/使铁水增硅Q 相反倒是铁水中的A B CD 被氧化而降硅8根据反应=2>/取标准态物质为基准/则K R 取)/K B C 由于硅含量很少/取K B C %A B C ND O #,#)/L <;取)/K B C ;1可根据文献A ’D中B C ;1活度图根据宝钢高炉渣成分获得8表)是宝钢炉渣典型成分8表)宝钢高炉炉渣典型成分表S T U 7:)S V :W X Y C R T 7R 65Y 6J :J W G 6Z [9G 7T FC J[T 6B W ::7NB C ;1<T ;\F ;S C ;1]71;’’’,’$#,(H ,-#,H +)2根据炉渣成分查活度图得@K B C ;1%#,#)2/则@!"^2%+’’-##&’1’,$(.取.O )((’0时=大约为高炉炉渣温度>/则!"^2%+#’H (,+-345678此反应在高炉条件下不可能发生8因此/铁水经过渣层时所发生的反应主要是硅的氧化反应/可能的反应如=’>和=$>8计算反应式=’>的标准吉布斯自由能@!"#’%&$#()##*+$,-.则标况下反应起始温度为+1(08高炉条件下取反应温度为)2##P/则!"#’为&1#1-’1’345678!"#’负值较大/说明反应趋势很大8对于反应式=$>8从氧势图可以看出/由于9:;与\J ;氧势位相近/\J ;在热力学上具有与9:;相似的氧化作用/对铁水硅具有与9:;类似的氧化效果8_,‘高煤比条件下低硅冶炼的统计分析根据热力学分析/高炉内硅的还原是强吸热反应/反应温度高有利于硅的还原8图1a’是高炉内反应区温度对A B CD 含量影响的统计关系8高煤比条件下低硅冶炼的理论与实践万方数据卷万方数据。