离子膜碱脱氯工艺的改造方案

氯碱生产中淡盐水脱氯及氯回收工艺的改进

氯碱生产中淡盐水脱氯及氯回收工艺的改进发布时间:2023-03-08T03:32:57.643Z 来源:《福光技术》2023年3期作者:韩百胜[导读] 氯碱企业排出或泄漏的氯气是造成大气环境污染的重要污染物。

新疆圣雄氯碱有限公司新疆吐鲁番 838100摘要:氯碱企业排出或泄漏的氯气是造成大气环境污染的重要污染物。

青海电化厂原来的淡盐水脱氯流程,虽然脱出的氯气用碱液吸收,但由于吸收过程中冷却效果较差,次氯酸钠产品易受热分解,造成质量不合格,因而生产中往往将淡盐水脱出的氯气不经碱液吸收而通过放空管直接排入大气。

一般情况下,排入大气的氯气量为6~ 10kg /h。

当淡盐水质量不好时,排氯量甚至可达18kg /h。

为了根治氯气污染,我们对原有淡盐水脱氯及氯回收工艺进行了技术改造。

改造后氯气的回收率达到了99.87%。

关键词:淡盐水;氯回收;应用方法随着科技的进步,氯碱厂对烧碱生产中产生的氯水的处理也经历了直接排放—处理后排放—闭路循环—节能闭路循环的过程,不但避免了对环境的污染,而且使能源和资源得到了回收利用。

但目前国内某些氯碱厂还存在处理氯水方法不当的问题,而且经常有些厂家向“全国氯碱工业信息站”问起氯水处理方法的新进展情况。

应厂家的要求,笔者查阅了相关资料,现将有关氯水处理与利用的文献总结如下,希望对厂家能有所帮助。

1脱氯机理将淡盐水通入板框式平板膜一侧,作为吸收液的碱性溶液在膜的另一侧循环流动,氯便从水溶液中挥发出来,气态氯迅速地在膜孔内气体介质中扩散通过膜,与膜另一侧的碱性溶液进行反应,生成不可逆扩散的氯离子和次氧酸根离子。

水及非挥发性离子(cl-、K+、H+)被截留。

氯自膜一侧的水溶液中扩散至膜的界面层;在膜孔与溶液界面层处氯挥发成气态氯;气态氯在膜孔气体介质中迅速地从膜一侧向另一侧扩散;气态氯溶于碱性溶液。

2新、旧两种流程的比较2.1原有流程从电解工序返回化盐工序的含0. 2~0.5g /L游离氯的淡盐水流入淡盐水吹除槽(1)中,在进入吹除槽前往淡盐水中加入盐酸,使淡盐水中的游离氯均以氯分子状态存在。

探讨如何优化离子膜烧碱生产工艺万广昊

探讨如何优化离子膜烧碱生产工艺万广昊发布时间:2021-08-26T05:38:12.746Z 来源:《福光技术》2021年8期作者:万广昊[导读] 在过去的烧碱生产工艺之中,离子膜烧碱需要耗费大量的原材料,不仅如此,还要耗费大量的能量。

山东泰汶盐化工有限责任公司山东泰安 271024摘要:在过去的烧碱生产工艺之中,离子膜烧碱需要耗费大量的原材料,不仅如此,还要耗费大量的能量。

所以,必须要改进以往的生产设备,才能满足如今的工艺及技术发展需求,并且将在线监测装备加入到起初的设备之中,极大程度地改进工艺方法,使生产控制指标和参数逐步朝着数字化和标准化的方向发展。

关键词:离子膜烧碱;生产工艺;优化前言我国烧碱产量位居世界第一,但就生产工艺而言,仍然存在很多不足,改进空间极大。

改进生产工艺、提升烧碱生产水平一直以来都是我国化工行业的发展目标。

1、离子膜烧碱工艺简述:该项目烧碱生产主要以卤水为原料,经过化学法一次精制和螯合树脂塔二次精制,除去卤水中的钙、镁、铁等金属离子及其它有害杂质,连续送入离子膜电解槽,在直流电的作用下,电解槽阴极侧产生氢气和烧碱,阳极侧产生氯气,氯气经过冷却、干燥、压缩大部分送入氯化氢合成工段与氢气在合成炉中生成氯化氢供给聚氯乙烯装置作为原料,小部分氯化氢用纯水吸收制成高纯盐酸,剩余的氯气送给液氯工序进行冷冻液化,制成液氯,未液化的尾气进入废气处理,用碱液吸收制成次氯酸钠,部分次氯酸钠配置成 84 消毒液进入市场。

氢气经处理后一部分送氯化氢合成工段,一部分送压缩氢工段。

电解槽排出的碱液,浓度为 32%NaOH,直接作为商品进入市场。

该装置工艺流程图如下2、离子膜烧碱生产工艺分析配水操作在电解工序之中,相关脱氯淡盐水一般会含有硫酸根,而硫酸根的含量会严重超标,所以,必须要有效的去除超标的硫酸根。

在送入一次盐水工序待处理的淡盐水之中,主要包含两方面的内容,首先就是经自动化控制设备调节的盐水,其次就是硫酸钡。

离子膜烧碱生产工艺的优化

摘

要 :针对传 统离子 膜烧碱 工艺原 材料消 耗大 、能耗高 的缺点 ,取 消原 脱氯 塔后 亚硫 酸钠 处理 装置

与一次 盐水生 产 中的加 次氯 酸钠装 置 ,使脱 氯后淡 盐水保 留 5 5 g L ~ 0m ・ 游离 氯送 去一 次盐水 化 盐 , 并 通过 改造原有 离子膜 烧碱 生产 系统 的相关 设备 、 加在 线监测 、改进 部 分工 艺操作 方 法 以及优 化工 增 艺控制 指标和 自动控制 参数 等措施 ,实现 了生 产系统 稳定 运行 ,工程 操作 和维 修强 度 明显减 少 ,且 产

离 子 膜 烧 碱 生 产 工 艺 的优 化

王志勇 , 李和 平 尹志刚 ,

( . 华宇航 化工 有限责 任公 司 ,河南 焦作 1吴 4 4 0 ;2 桂林 理工大 学 化 学与生 物工程 学院 ,广西 桂林 502 . 400 ) 5 0 2 5 10 ; 4 04 3 郑州 轻5 业 学 院 河 南省表 界面科 学重 点实验 室 ,郑 州 . 1 2

家 ,但还 不是 生 产 技 术 强 国 ,与 世 界 先 进 技 术 相 比还有差 距 。增 强 自主 创 新 与 改 造 的能 力 ,掌 握

及 改进 核心 技 术 和 关 键 技术 ,提 高 氯碱 工 业 技术

水 平是行 业今后 努力 的方 向 “J 。

1 引进 的离 子 膜烧 碱生 产 工 艺 过 程

第 1期

王 志勇 等 :离子膜 烧碱 生产工 艺 的优化

12 9 9年 ,我 国建 立 了第 一 家 隔 膜 电解 生 产 烧 产行 业 ,且 离 子 膜 烧 碱 生 产 系统 自动 化 程 度 高 、 碱 的工厂 ( 上海 天原 电化厂 ) ,至 解放 初期 ,我 国 联锁点 多 、技 术 复 杂 ,一 旦 出现 失 误 极 易 造 成严 氯碱 工业 已初 具规 模 。15 9 7年 我 国试 制成 功 当时 重 的安 全环 保 事 故 和 巨大 的 经 济 损 失 等 原 因 ,一 具 有 国际先 进 水平 的 吸 附沉 淀 隔膜 电解 槽 ¨ 。改 直没 有研 究 开发 出有 效 的解 决 办 法 ,致 使 我 国的 革开 放后 ,我 国氯碱工业 得 到飞 速发 展 :1 8 9 6年 , 离子膜 烧碱 生 产 工 艺一 直 无 大 的改 进 或 实 质性 进 我 国首 次从 日本 旭 化 成公 司引 进 离 子 膜 烧 碱 生 产 展 。笔 者通过 对 离 子 膜 烧 碱 生 产装 置 的优 化 及 改 线 ,并 在盐 锅峡 化 工 厂 投 入 运 行 ;北 京 化工 机 械 造 ,实现 了生产 系 统稳 定 运 行 ,各 项 工 艺 控 制 指 厂等单 位 通过 引进 旭 化 成 等 国外 制 造 技 术 , 已具 标 均达 到工 艺 规 程 要 求 ,产 品 质 量 符 合 国标 优 等 备规模 化 生产 离 子 膜 烧 碱 生 产 装 置 的 能 力 ] 。至 品标准要 求 J ,同 时 节 约 原 材 料 和 能 源 ,减 少 环 今 ,已先后 引进 数 十 套 离 子 膜 烧 碱 生 产 线 , 目前 境 污染 ,降低生 产 成 本 ,减 轻 操 作 和 维 修 人 员 的 己成为 世界 上 离子 膜法 烧 碱 产 能 和 产 量 最 大 的 国 劳 动强度 。

5万ta离子膜烧碱系统技术改进-4页文档资料

5万ta离子膜烧碱系统技术改进四平昊华化工有限公司5万吨/a离子膜电解装置在2006年8月份开车运行以来,已经运行5年多,在此期间针对存在的一些问题及节能环保进行了工艺改进,确保生产安全、稳定、环保的运行。

一、盐水质量不好,一次盐水镁钙含量超标工艺要求的一次盐水镁钙含量≤10mg /L,在开车以来一次盐水中的镁钙含量一直为20~30 mg /L,给后续工序造成很大压力,并使得进槽盐水质量下降,导致电流效率下降、槽电压上升同时使盐水精制剂消耗增加。

我们的盐水系统采用澄清桶加碳素烧结管过滤器的工艺。

从电解工段回来的淡盐水经过化盐后加入精制剂进入澄清桶,然后经过碳素烧结管过滤器后进入一次盐水罐。

其中硫酸根的去除是采用氯化钡固体在上盐时加在皮带机上,这样就导致了氯化钡加入不均匀并干扰了镁钙的精致反应过程,最终导致镁、钙、钡离子都超标。

针对上述问题及分析,决定增加了氯化钡配制槽,氯化钡高位槽、氯化钡提升泵等设备,并重新选择了加入点,确保氯化钡在去除硫酸根的反应不影响镁钙的精致反应。

技改工作完成后,盐水质量有了很大提高,一次盐水的镁钙含量稳定在5~7 mg /L,不但降低了精制剂的消耗,也使得入槽盐水的质量有了很大的提高,延长了离子交换膜的使用寿命,为企业节省了资金。

二、氢气含水高工艺要求氢气含水质量比为<10%,在2008年11月,老系统停车后没有5℃供应,改为用生产水冷却,氢气含水一直保持在17~25之间。

那时的氢气冷冻后温度为15℃,为确保后端生产的稳定,氢气管线上的蒸汽伴管一直使用,浪费了能源。

为了改善这种情况,增加了一台冷水机组,使得氢气冷冻后温度达到控制要求的范围9~11℃,这时氢气含水有所下降,达到了12~15%左右,仍未达标。

判断氢气水雾捕集器内滤芯结构损坏,重新定做并改进了滤芯结构。

在年度检修期间打开氢气水雾捕集器后发现,滤芯上部已经全部裂开,没有起到捕集的作用。

所以更换了滤芯,使用金属骨架并外缠浸氟硅油玻棉,骨架下部下部设有溢流排水装置,能更好的起到对水雾的捕集效果。

隔膜法和离子膜法烧碱生产中氯氢处理扩改及并轨工艺

safe production and protecting electrolyzers.

湖北沙隆达股份有限公司(以下简称“沙隆达 公司”)已拥有9万t/a隔膜法电解装置和4万t/a 离子膜法电解装置。9万t/a隔膜法电解装置全部 为金属阳极配改性隔膜电解槽,离子膜法电解装置 采用2台IMBCH一2.7型高电流密度自然循环复极 式离子膜电解槽,离子膜为日本旭化成公司生产的 F一4403D型。改造前的氯氢处理工序初始设计能 力为4万t/a烧碱,经过多次改造仍不能满足离子 膜法电解系统投产后的生产需要。综合考虑工艺顺 畅和布置合理等多方面因素后,决定将2套电解装 置的氯氢处理系统合二为一。

Process for extending and combining chlorine and hydrogen treatment system in production of diaphragm caustic soda and that in production of ion-exchange membrane caustic soda

・【作者简介]刘诗华(1955一),男,工程师,参与隔膜碱系统多次扩产改造、离子膜装置施工设计及氯氢处理系统并轨

运行的设计工作。 [收稿日期]2008—07—30

16

万方数据

第8期

刘诗华等:隔膜法和离子膜法烧碱生产中氯氢处理扩改及并轨工艺

存和运输。泡沫干燥塔直径为950 mill,材质为硬 PVC板,4层塔板;填料塔塔径1.6 m,塔高12 m,材 质为钢衬胶加耐酸瓷砖。氯气泵为6台YLJ一1250 —3.0液环泵,单台额定抽气量为1

250

的氯气中的饱和水蒸气在氯气洗涤塔中被冷凝,降

低了I效钛冷却器的负荷,保证了原I效钛氯气冷

离子膜烧碱生产工艺浅析

离子膜烧碱生产工艺浅析离子膜法生产烧碱是目前世界上最先进的制碱技术,国内许多氯碱企业虽然也发现了成套引进的生产工艺存在某些工艺设计不合理、原材料及能源浪费等问题,但由于氯碱生产属于高危生产行业,且离子膜烧碱生产系统自动化程度高、联锁点多、技术复杂,一旦出现失误极易造成严重的安全环保事故和巨大的经济损失等原因,一直没有研究开发出有效的解决办法,致使我国的离子膜烧碱生产工艺一直无大的改进或实质性进展。

本文分析了离子膜烧碱生产工艺。

标签:离子膜;能耗;烧碱;生产工艺离子膜电解法又称膜电槽电解法,是利用阳离子交换膜将单元电解槽分隔为阳极室和阴极室,使电解产品分开的方法。

离子膜电解法是在离子交换树脂(见离子交换剂)的基础上发展起来的一项新技术。

利用离子交换膜对阴阳离子具有选择透过的特性,容许带一种电荷的离子通过而限制相反电荷的离子通过,以达到浓缩、脱盐、净化、提纯以及电化合成的目的。

这项技术已经用于氯碱的生产,海水和苦咸水的淡化,工业用水和超纯水的制备,酶、维生素与氨基酸等药品的精制,电镀废液的回收,放射性废水的处理等方面,其中应用最广泛、成效最显著的是氯碱工业。

在氯碱工业中,利用阳离子交换膜电解槽电解食盐或氯化钾水溶液来制造氯气、氢气和高纯度的烧碱(氢氧化钠)或氢氧化钾。

1 离子膜烧碱生产工艺1.1 配水在电解的工序中,需要脱离掉淡盐水中多余的硫酸根。

被输送到一次盐水工序的淡盐水包含两个部分:第一部分便是流经自动控制的装置调节出的盐水;第二部分是存储在储槽中的上清液(已经沉淀处理)。

从其它的工序中回收出来的水,调节所用的水和盐泥中排滤出的滤液,经过一定比例的调和就形成了化盐水。

1.2 化盐和盐水的精制把化盐水的温度调到适合,在盐池的底部经过逆流的方式接触到原盐,在逆流的水流中添加氢氧化钠溶液同液体中的镁离子发生化学反应,产生沉淀氢氧化镁而被分离出去,有机质也被逐步的分解为较小的分子。

经过混合器加压后的粗盐水,会进入预处理器中。

离子膜法烧碱装置淡盐水化学脱氯工艺的改进

( J i a n g s u S o p o C h e m i c a l I n d u s t r y C o . , L t d . , Z h e n j i a n g 2 1 2 0 0 6 , C h i n a )

Ke y wo r d s :i o n — e x c ha n g e me mbr a n e c a us t i c s o d a;di l u t e b in r e;c h l o ine r e l i mi n a t i o n;i mp r o v e me n t Ab s t r a c t :A s t u d y o n c h e mi c a l l y r e mo v i n g c h l o in r e f r o m d i l u t e b r i n e wi t h h y d r o g e n p e r o x i de i n s t e a d o f

化氢) 来替代亚硫酸钠进行化学反应脱除真空脱氯 后盐水中的剩余游离氯。 为了摸索双氧水与游离氯的最佳反应状况以及

双 氧水去 除游离 氯 的反 应 原理 , 笔者 在 试验 室进行

了小 试试 验 。

会富集 , 达到一定浓度后 , 会影 响离子膜 电解生产装

置 的稳定 运行 。因此 , 必 须 采 用 其 他 工 艺 去 除产 生 的硫酸 根 。 目前 除硫 酸根 的工 艺 主要 有两 种 。

业

Vo 1 . 5 0.No . 1

Ch l o r—Al k a l i 4

【 盐 水】 淡盐水专辑一( 1 )

离子膜法烧碱 装置淡盐水化学脱氯工艺的改进

张萍

离子膜制碱工艺标准操作手册(盐水精制和脱氯)

离子膜制碱工艺标准操作手册第一部分盐水精制和脱氯装置目录I 盐水精制和脱氯装置I-A 总述I-A-1 一次盐水规格I-A-2 过滤I-A-3 离子交换I-A-4 脱氯I-B 原理I-B-1 过滤I-B-2 离子交换塔I-C 开车I-C-1 准备工作I-C-2 二次盐水精制和淡盐水脱氯部分开车准备工作I-C-2.1 盐水管线准备I-C-2.2 一次盐水接收I-C-2.3 过滤盐水泵开车I-C-2.4 离子交换塔开车I-C-2.5 淡盐水泵开车I-C-2.6 脱氯塔开车I-C-2.7 化学脱氯开始I-D 二次盐水精制工序和淡盐水脱氯工序的正常操作I-D-1 盐水流量调节I-D-2 盐水过滤器的正常操作(界区外)I-D-3 离子交换塔操作I-D-3.1 T-160程序器操作手册I-D-3.1.A 操作切换I-D-3.1.B 操作顺序I-D-3.1.C 报警及联锁I-D-3.1.D 断电情况下的操作I-D-3.1.E 其它I-D-3.2 塔在线操作(1)多价阳离子去除情况检测(2)pH值检测(3)盐水进口压力和压差的检测I-D-3.3 离子交换塔切换I-D-3.4 离子交换塔下线再生(1)再生准备(2)再生(3)再生过程测量点I-D-3.5 高流量反洗I-D-3.6 离子交换塔树脂填充(1)树脂存储(2)确认(3)离子交换塔树脂填充(4)反洗(5)树脂量测量(6)树脂条件限定I-D-4 脱氯工序操作I-D-4.1 风机操作条件检测I-D-4.2 pH值测量I-D-4.3 塔中盐水液位I-D-4.4 有效氯I-D-4.5 亚硫酸钠罐液位I-D-4.6 真空脱氯I-D-4.7 用亚硫酸钠去除氯I-E 盐水精制工序和盐水脱氯工序停车I-E-1 盐水精制工序I-E-2 脱氯工序I-F 盐水精制的标准操作条件I-F-1 离子交换塔I-F-2 脱氯I-G 故障排除(1)脱氯一次盐水中存在有效CL2(2)过滤器的压差迅速升高(3)过滤盐水中SS含量高(4)再生后的树脂中有钙(5)在第一塔出口盐水中有钙(6)在第二塔出口盐水的PH值低(7)通过第一塔的压差高(8)离子交换塔废液中OH+低I-A 总述离子膜法烧碱工艺的盐水是通过在电解装置返回的盐水中化解盐来制备, 并通过化学处理进行精制。

15万吨离子膜烧碱盐水精制方案

15万吨离子膜烧碱盐水精制方案

总体介绍

离子膜烧碱法是现今水处理中常用和有效的技术。

该法利用烧碱真空

膜来进行水中离子交换,可以有效地提高水的品质,降低水的溶解性离子

含量和碳酸盐含量,也可以减少水中的总离子含量。

离子膜烧碱水精制工

艺可以利用它进行水的净化。

原理

离子膜烧碱法通过烧碱膜提供大量的氯离子,在反应中碱性离子如氢

离子(H+)和硫酸根离子(SO42-)被氯离子取代,并形成氯化钠(NaCl)。

离子膜烧碱法具有优点有:1)大量的离子可以被活性碱膜取代;2)可以有效消除离子的混合,改善水质;3)氯离子的可控性很强,

可以调节水的pH值;4)大量的网络氯不会出现;5)低成本,安全可靠。

工艺流程

15万吨/日离子膜烧碱盐水精制工艺主要包括:原水处理系统、加药

系统、混合池、离子交换膜套管、苏打池、碱池、酸池、过滤器、消毒系统、精水系统等。

1.原水处理系统:原水由原水泵带至混合池,在混合池中添加碳酸钙,混合均匀后经过过滤器,过滤后的水达到沉淀标准,进入离子交换套管,

实现水中离子的交换,然后进入苏打池。

2.加药系统:添加阴离子助剂(硫酸钠等)和阳离子。

离子膜烧碱工艺优化分析

和社会 效益 ,其 中在 节约资 源 、稳定 系统 、降低 成本 、保护 环境 等方 面进步 明显 ,从而 将我 国离子膜烧碱 生产工 艺水平提 升到一 个新 台阶 , 其具体 效果主要体 现在下 述几点 : 是在一 系列 工艺 操作和 相关 装置 的改造 的基 础上 ,返 回的 淡盐 水 中的游离 氯被控 制在 5 — 5 0 m g . L 一 1 之 间 ,符 合离 子膜 电解 以及一次

一

工 、冶金 等众 多行 业领 域 。而离子 膜制 碱法 为氯碱 工业 发展做 出了重 大贡 献 ,并被 纳入 我国 七大 重点发 展 的化工 工程之 一 。传统 的离子膜 烧碱 生产 工艺 主要 涉及 配水 、化盐 、盐 水精 制 、电解 、脱氯 等几个 主

要环 节 。

传统 工艺 ,就 是先将 脱 氯淡盐 水 中超标 的硫酸 根去 除 ,然 后将 经 自 动 控制 调节 后 的盐水 和不 含硫 酸钡沉 淀物 的上 清溶液 的淡 盐水 、工

门 、管道 、设备 等 配套 设施 。针 对一 次 盐水 精 制 和 S O z 一 去 除环 节 , 其部 分 控制 参数 和指 标 应有 所调 整 ,如 取 消与 N a C 1 0相 关 的配 置 指 标 、压 力指标 、流量 指标 、温度 指 标等 ,增 加与 O R P 、P H相 关 的参 数和指标 ,而其他 控制指标和 参数保 持不变 、造 纸 、化纤 、食 品 、医 药 、化

蒸 发皿 、冷冻 系统 、兑 卤槽等 就近 布置 。此外 若淡盐 水 的游离 氯处 于 规 定范 围 内 ,可 适 当取 消 N a C 1 0操 作装 置 ,而是 加 设在 线 P H监 测 、

2 万tPa 离子膜烧碱装置淡盐水真空脱氯改造工艺

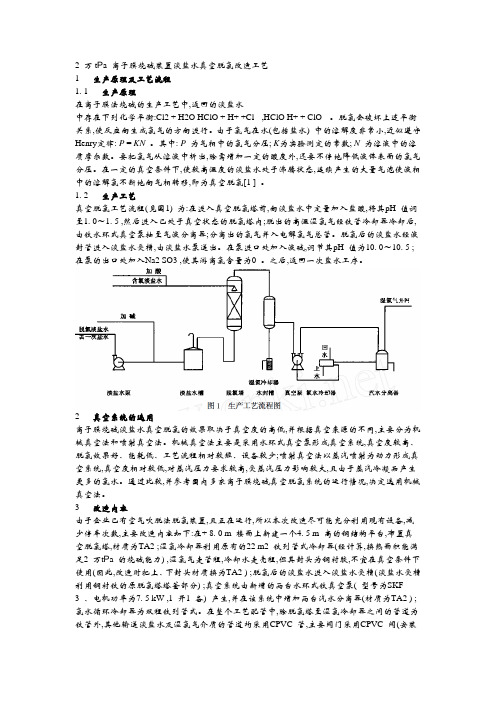

2 万t P a 离子膜烧碱装置淡盐水真空脱氯改造工艺1 生产原理及工艺流程1. 1 生产原理在离子膜法烧碱的生产工艺中,返回的淡盐水中存在下列化学平衡:Cl2 + H2O HClO + H+ +Cl - ,HClO H+ + ClO- 。

脱氯会破坏上述平衡关系,使反应向生成氯气的方向进行。

由于氯气在水(包括盐水) 中的溶解度非常小,近似遵守Henry定律: P = KN 。

其中: P 为气相中的氯气分压; K为实验测定的常数; N 为溶液中的溶质摩尔数。

要把氯气从溶液中析出,除需增加一定的酸度外,还要不停地降低液体表面的氯气分压。

在一定的真空条件下,使较高温度的淡盐水处于沸腾状态,连续产生的大量气泡使液相中的溶解氯不断地向气相转移,即为真空脱氯[1 ] 。

1. 2 生产工艺真空脱氯工艺流程(见图1) 为:在进入真空脱氯塔前,向淡盐水中定量加入盐酸,将其pH 值调至1. 0~1. 5 ,然后进入已处于真空状态的脱氯塔内;脱出的高温湿氯气经钛管冷却器冷却后,由钛水环式真空泵抽至气液分离器;分离出的氯气并入电解氯气总管。

脱氯后的淡盐水经液封管进入淡盐水受槽,由淡盐水泵送出。

在泵进口处加入液碱,调节其pH 值为10. 0~10. 5 ;在泵的出口处加入Na2 SO3 ,使其游离氯含量为0 。

之后,返回一次盐水工序。

2 真空系统的选用离子膜烧碱淡盐水真空脱氯的效果取决于真空度的高低,并根据真空来源的不同,主要分为机械真空法和喷射真空法。

机械真空法主要是采用水环式真空泵形成真空系统,真空度较高、脱氯效果好、能耗低、工艺流程相对较短、设备较少;喷射真空法以蒸汽喷射为动力形成真空系统,真空度相对较低,对蒸汽压力要求较高,受蒸汽压力影响较大,且由于蒸汽冷凝而产生更多的氯水。

通过比较,并参考国内多家离子膜烧碱真空脱氯系统的运行情况,决定选用机械真空法。

3 改造内容由于企业已有空气吹脱法脱氯装置,且正在运行,所以本次改造尽可能充分利用现有设备,减少停车次数,主要改造内容如下:在+ 8. 0 m 楼面上新建一个4. 5 m 高的钢结构平台,布置真空脱氯塔,材质为TA2 ;湿氯冷却器利用原有的22 m2 钛列管式冷却器(经计算,换热面积能满足2 万t P a 的烧碱能力) ,湿氯气走管程,冷却水走壳程,但其封头为钢衬胶,不宜在真空条件下使用(因此,改造时把上、下封头材质换为TA2 ) ;脱氯后的淡盐水进入淡盐水受槽(淡盐水受槽利用钢衬钛的原脱氯塔塔釜部分) ;真空系统由新增的两台水环式钛真空泵( 型号为SKF -3 、电机功率为7. 5 kW ,1 开1 备) 产生,并在该系统中增加两台汽水分离器(材质为TA2 ) ;氯水循环冷却器为双程钛列管式。

如何优化离子膜烧碱生产工艺相关探究

如何优化离子膜烧碱生产工艺相关探究【摘要】传统的离子膜烧碱生产工艺消耗大量原料,且能量消耗量很大。

针对这一弊端,采取取消亚硫酸钠处理装置的方法,使脱氯后淡盐水中存在的游离氯通过盐水化盐的程序以尽力减少损耗。

原有的生产离子膜烧碱的设备有待改进,需要设立在线监测装置,使落后的工艺方法得到改进,设立标准化的控制指标和优化参数。

这些稳定生产系统的方法能够极好地减化操作工艺,并且所生产的产品达到优级的标准。

【关键词】离子膜烧碱工艺优化我国的烧碱产业经历了从最初的隔膜电解方法到后来的具有吸附沉淀作用的隔膜电解槽以及改革开放以后迅速发展的来源于日本的离子膜烧碱生产法这样复杂的过程。

尽管目前我国的烧碱生产总量是世界之最,但是在生产技术方面我们还是比较落后的。

今后我们的努力方向就是提高我们的烧碱生产水平。

目前我们所采用的离子膜法存在着原料浪费的问题,而且由于工艺复杂,还存在着一定的安全隐患,这些问题都有待于解决。

在此,根据离子膜烧碱工艺暴露出的种种缺陷,合理地优化系统设备,改造影响产率的部件,保证系统的稳定运行。

另一方面,从效益出发,减少检修的次数和不必要的人力物力消耗,合理规划材料和产品比率,严格把控生产标准,设定合理的规格要求,降低劳动强度。

1 离子膜烧碱的生产工艺过程电解食盐水是烧碱工艺的主体部分,离子膜烧碱工艺首先先配水,之后是化盐和盐水精制过程,然后通过电解作用电解,最后进行一次淡盐水的脱氮处理就完成了整个生产工艺。

1.1 配水电解工序中的脱氯淡盐水含有超标的硫酸根,需要将超标部分脱除。

送入一次盐水工序的淡盐水由两部分组成。

一部分是经过自动控制装置调节的盐水;另一部分是硫酸钡,清除沉淀后的上清液也被置于储槽中储存着。

通过其他工序回收的水,从盐泥排出的滤液和调节用水,按照比例调和之后作为化盐水使用。

1.2 化盐、盐水精制先将化盐水调节至适宜的温度,从盐池底部逆流接触原盐,流通过程中加入氢氧化钠溶液与混合液中的镁离子生成氢氧化镁,有机质被分解成为小分子。

离子膜制碱工程项目工艺设计全版

离子膜制碱工程项目工艺设计(全版)摘要主要论述了新建4万吨/年离子膜法制碱的生产工艺方法,设备选择与环境治理等。

关键词:离子膜法,烧碱,工艺,设备,污染治理。

With an annual output of 40,000 tons of ion-exchange membrane caustic soda production process designprojectsGuizhou University School of Chemical Engineering Chemical Technology XuDemin 05AbstractFocuses on the new 40,000 tons / year of the ion-exchange membrane legal base production process methods, equipment selection and environmental governance.Key words:ion-exchange membrane, caustic soda, technology, equipment,pollution control.1. 总论氯碱工业是生产烧碱、氯气和氢气以与此衍生系列产品的基本化学工业,其产品广泛用于国民经济各个部门,对国民经济和国防建设具有重要的作用。

随着国民经济的快速发展,现有氯碱生产能力远未达到市场需求,产品供不应求,具有较好的经济效率。

为此,拟在遵义碱厂内新建4万吨/年烧碱装置,以满足周边市场的需求。

1.1设计项目概况本设计为年产4万吨离子膜制碱项目。

在生产过程中产生的32%液碱可直接销售,也可浓缩为2万吨/年50%液碱,2万吨/年99%片碱产品;副产品氯气和氢气主要合成氯化氢气体供PVC生产聚氯乙稀与产高纯酸,剩余的氯气生产液氯。

1.1.1烧碱的物化性质1、化学式:NaOH2、分子量:39.9993、比重:2.13(20℃)。

5万t/a离子膜法烧碱工艺技改

在集酸罐加 N :O 去除游离氯 , as 导致盐酸罐中的游

离氯 进入 每个 系统 。

负压水封到氯处理工段 , 采用浓硫酸干燥脱水使其 含水质量分数低于 1%。 0 ( 下转第2 O页)

2项 改造 分别 是 : 在 电解 槽 配 1根 管 线 直 接 ①

[ 关键词 ]烧碱 ; 离子膜法 ; 艺 工

[ 中图分类号 ]T 1 .6 Q14 2 2

[ 文献标 志码 ]B

[ 文章编 号]10 0 8—13 2 1 )6— 0 8—0 3 X(0 0 0 0 1 2

离子膜 法烧 碱生 产工 业化 已超 过 3 0年 , 因具有 节能 、 品品质 较好 、 污染环 境 等优点 , 产 不 迅速 发展 , 成为 新建扩 建 、 改造烧 碱 生产装 置 首选技 术 , 示 出 显 蓬勃 的生命 力 。四平 吴 华 化 工有 限公 司对 2 0 0 6年 8月正式 运行 的 5万 ta离子膜 法 电解进 行改造 。 /

酸 中游离 氯进 入盐水 , 同样腐蚀 管 线 。

在盐 水 工 段 , 主要 用 于 中和 精 制盐 水 和 洗 过 酸 滤器 的过 滤元 件 。盐 水 经 过 化 盐 后 , H 值 都 在 1 p 3

睛 , 容易 清 除 , 不 不但 延 时工期 , 还有很 大 风险 , 故加

以改 造 。方法 : 在脱 氯 系 统 罐泵 出 口处 配 1 加 流 条 量计 的管线 接 到盐 酸罐 , 完全 溶解 的 N :0 溶液 将 as , 直 接加入 盐 酸罐 , N O 加 aS 时间 和流量 由主控 人员 控制 , 既减 少 消耗 , 能 防 止 未溶 解 的 N :O 对 生 又 aS , 产 的影 响 , 减少对 大修 工期 的影 响 。 也

氯碱行业-离子膜烧碱自动化解决方案

氯碱行业-离子膜烧碱自动化解决方案一、前言在离子膜行业,中控WebField 系列DCS已成功应用50多套,到2006年10月为止最大应用规模达25万吨/年规模。

在该类离子膜烧碱生产线流程中,中控DCS承担了从一次盐水、二次盐水精制、电解、脱氯、Cl2处理、H2处理、Cl2液化,到烧碱蒸发的所有工序全线自动控制,且一次开车投产成功。

中控DCS成功实现了与盐水凯膜过滤器的PLC通讯,完整地承担了树脂塔(2-5塔)的程序控制而不需采用专用PLC,使电解工序的所有生产过程得到优化控制,特别是在电解槽单元电压的监测装置积累了丰富的成套经验,成功地实现各种电解工艺情况下的安全联锁保护。

由于电解工艺的不同,我公司先后成功与日本旭化成及氯工程、美国西方化学、德国伍迪、意大利迪诺纳、中国北京化机等公司的电解工艺配套控制系统,得到国内外专家的一致认可和好评。

二、工艺流程简介烧碱目前以离子膜工艺为主。

按流程顺序分为一次盐水、二次盐水精制、电解、淡盐水脱氯、Cl2处理、H2处理等工序。

核心工序是二次盐水精制和电解部分。

盐水一次精制的主要目的是控制悬浮物(SS)与各种杂质离子的含量在要求的范围内,为盐水二次精制作准备。

盐水二次精制最主要部分是螯合树脂塔,,使粗盐水经过树脂塔后除去二价阳离子。

部分工艺在二次精制中盐水进螯合树脂塔之前设置碳素管或其它类型过滤器,以进一步降低盐水中的悬浮物的含量。

电解部分是烧碱制备流程的关键工序,符合电解要求指标的精制盐水流经电解槽时,在一定直流电作用下,离子经离子交换膜的发生迁移,最终在阴极液相形成烧碱,阳极液相产生淡盐水,阴极气相生成H2,阳极气相生成Cl2。

三、控制方案3.1 盐水一次精制从控制上看,盐水一次精制回路控制以单回路控制为主,比较简单。

设备控制上最复杂的是过滤工序,国内一般采用戈尔过滤器,多以设备自带的PLC控制为主,中控WebField系列的DCS系统支持专用的网关卡采用串行通讯的方式与第三方PLC进行数据共享,以实现对过滤器的监视。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

一

气 体 经 过脱 氯 塔 真 空泵 抽 吸 进 入 氯 气 总 管 送 到 氯 产

1 概况

在 离 子 膜 烧 碱 生 产 过 程 中 , 制 饱 和食 盐 水 进 精 入 电解槽 后 , 水 中 5 盐 0% ( 量 分 数 ) 氯 化 钠 被 质 的 电解 , 为质 量 浓 度 较 低 的淡 盐 水 。 成 出槽 的淡 盐 水 质 量 浓 度 一 般 在 2 0 g L左 右 。 盐 水 在 质 量 浓 度 降 0 / 淡 低 的 同 时 被 电解 过 程 中 产 生 的 氯 气 所 饱 和 , 此 在 因 出槽 的淡 盐 水 中常 含 有 一 定 量 的游 离 氯 , 且 温 度 而

统。

较 高 。 常 生 产 条 件 下 淡 盐 水 中 游 离 氯 的质 量 浓 度 正

在 4 0 g L以 下 , 淡 盐 水 进 入 其 它 工 序 之 前 必 须 0 / 在 经 过 脱 氯 工 序 以 除 去 游 离 氯 , 要 是 防 止 螯 合 树 脂 主

由 此 可 见 , 然 空 气 吹 除 脱 氯 的效 果 较 好 , 是 虽 但

ห้องสมุดไป่ตู้

2 空 气吹 除 法脱 氯

2 1 工 艺简 介 .

目前 , 厂 采 用 的 空 气 吹 除 工 艺 过 程 如 下 : 我

淡 盐 水 由脱 氯 塔 给 料 泵 从 阳极 液 循 环 槽 抽 出 , 温度为 8 0℃ ~8 5℃ , 入 盐 酸 调 节 p 值 后 , 人 加 H 送 脱 氯 塔 上 部 , 盐 水 在 塔 中与 空 气 鼓 风 机 送 来 的 空 淡

特点:

脱 氯 原 理 及 过 程 简 单 , 体 设 备 为 脱 氯 塔 , 作 主 操 方 便 , 氯 效 果 较 好 , 盐 水 的 游 离 氯 质 量 浓 度 通 常 脱 淡 在 5 mg L 以 下 。 是 含 氯 废 气 量 较 大 , 盐 水 的 / 但 为 5~7倍 , 含 氯 量 低 , 能 并 人 氯 气 总 管 网 , 能 采 且 不 只 用 碱 液 循 环 吸 收 , 且 吸 收 液 在 经 过 降 膜 吸 收 塔 与 而 其 它废氯气进一 步吸收后 , 能制得 次氯酸钠成 品 , 才 同 时 为 了 保 证 反 应 热 及 时 移 出 , 必 须 设 置 冷 却 系 还

塔螯 合 树 脂 和 炭 素 过 滤 器 发 生 氯 中 毒 , 少 对 设 备 减 管道的腐蚀 , 约再 精制 费用 , 节 回收 部 分 氯 气 , 高 提

资 源利 用 效 率 。 目前 淡 盐 水 的脱 氯 工 艺 主要 有 化 学 除 氯 、 气 空 吹 除 、 空 脱 氯 及 活 性 炭 吸 附 等 , 实 际 生 产 中特 别 真 在 是大规模生 产中 , 多采用 两种方法联合使用 , 大 以求 达 到 高 效 、 约 的 目的 。 节 我 公 司 目前 采 用 空 气 吹 除 工 艺 , 工 艺 流 程 简 该 单 , 盐 水 的 脱 氯 效 果 较 好 , 吹 出 的 气体 中氯 气 含 淡 但 量 低 , 能 进 入 氯 气 管 网 , 只能 与 烧 碱 中 和 , 产 不 而 生

维普资讯

第 7期

8

中 国氯碱

Chi a Ch o n l r— Al a i kl

NO 7 .

20 0 2年 7月

J1 2 0 u ., 0 2

离 子膜 碱 脱 氯 工 艺 的 改 造 方 案

袁 丽 娟 , 宋 爱 军

( 山 三友 集 团冀 东化 工公 司 , 河 北 唐 山 市 0 3 2 ) 唐 6 0 1

该工 艺会产 生 大量质 量浓 度较 低 的含氯 废气 , 料 物

的 利 用 范 围较 窄 , 用 大 量 碱 液 吸 收 , 产 次 氯 酸 且 生 钠 , 济效益低 。 经

3 真 空 脱氯

3 1 真 空 脱 氯 工 艺原 理 .

真 空 脱 氯 就 是 应 用 氯 气 在 不 同压 力 下 的盐 水 中 有 不 同 的溶 解 度 这 一 原 理 , 亨 利 ( e r) 律 , 即 H nv定 使 溶 解 在 淡 盐 水 液 面 上 的水 蒸 气 分 压 与氯 气 分 压 之 比

品 车 间 , 凝 液 返 回真 空 脱 氯 塔 。 氯 真 空 泵 为 液 环 冷 脱 式 , 用 氯 气 处 理 工 序 产 生 的氯 水 作 为 密 封 液 。 采

泵 回收 利 用 , 而且 氯 气 纯 度 较 高 , 达 到 体 积 分 数 在 可

9 5% 以 上 , 直 接 并 入 氯 气 总 管 , 氯 产 品 制 造 车 可 供 间使用 。 3 2 工 艺 流 程 简 介 . 淡 盐 水 给 料 泵 将 来 自 阳极 液 循 环 槽 的淡 盐 水送 人 真 空 脱 氯 塔 , 真 空 度 为 6 . P , 度 8 在 1 3k a 温 5℃ 以 下 , 盐 水 中 的游 离 氯 释 放 出来 , 氯 后 的淡 盐 水 自 淡 脱 流 进 入 淡 盐 水 受 槽 , 化 学 脱 氯 后 进 入 一 次 盐 水 工 经 序 。 氯 塔 出来 的含 氯 蒸 气 经 过 脱 氯 塔 冷 却 器 , 凝 脱 不

即 为 气 相 部 分 的组 成 。 助 真 空 泵 将 混 合 气 体 抽 经 借

冷 凝 器 时 , 蒸 气 大 部 分 冷 凝 成 水 , 气 则 通 过 真 空 水 氯

次 氯 酸 钠 , 次 氯 酸 钠 的经 济 效 益不 高 , 受 到 市 场 而 且 的制 约 。 此 在 扩 建 过 程 中考 虑 对此 系 统 进 行 改造 。 因