板材利用率

家具成本核算方法

家具成本核算方法家具成本核算方法直接成本1、材料成本核算(1)木材成本备料材积:按净尺寸加加工余量;板材到备料毛料尺寸得利用率:需要根据板材得实际状况进行测定。

一般而言,按50%计算,如果就是国内贸易,就只能按照60%计算。

材料单价:按照出具增殖税票得价格加运费(到厂价格)计算MDF板,利用率按照惯例按80%——85%计算木皮按照65%计算材料价格=材料材积/利用率*材料到厂价格(2)、五金、包装价格按照产品实际需要1:1计算(3)、油漆材料价格:按照产品喷涂面积与混合油单价计算喷涂面积按产品实际情况计算混合油单价例:面油:固化剂:稀释剂比例 1:0。

5:0。

8面油价格+固化剂单价*0。

5+稀释剂单价*0。

8混合油单价= ————————————————————————1+0。

5+0。

8底油用量400克/平方米面油用量250克/平方米(4)、以上(1)、(2)、(3)三项相加即为材料成本2、人工成本:人工成本按照材料成本总额得15%计算(含所有得间接与直接人工成本)3、水电费机物料损耗成本6——10%4、以上三项累加得到直接成本直接成本=材料成本+五金包装成本+水电费机物料成本+人工成本间接成本:固定资产折旧按直接成本5%计算业务费用按5%计算财务费用按5%计算运输费用按实际计算税按上述累计7%计算利润按10%计算如果企业有历史财务数据,间接成本分摊就比较方便。

当然,间接成本分摊要根据企业实际业务状况来计算,即:业务状况良好时,可以高一点,业务状况差时,可以低一点。

简易报价法:报价=直接成本*系数系数得确认:自主新产品开发2。

2——2。

5老产品2。

0——2。

2加工产品1。

8——2。

0数量巨大得产品 1。

5——1。

8实木料: 净料x 2、35 = 毛料方数枫木:材质重量适中,结构细,切削面光滑。

优点在于易加工,涂饰胶合性较好。

缺点就是干燥时有翘曲现象。

黑胡桃木:一种贵重木材,木纹美观大方,黑中带紫,典雅高贵。

板材利用率

板材利用率

一、提高材料利用率,降低材料费

在冲压生产中,工件的原材料费占制造成本的60%左右,所以节约原材料,利用废

料具有非常重要的意义。

提高材料利用率是降低冲压件制造成本的重要措施之一。

提高材料利用率的方法如下:

1)在满足零件强度和使用要求的情况下,减小材料厚度。

2)改进毛坯形状,合理排样(示意简图1)。

3)减少搭边,采用少废料或无废料排样(示意简图1)。

特别是较大的零件和长条形的零件。

4)单列排样改为多列排样。

5)多件同时成形,成形后再切开

6)组合排样(示意简图2)。

7)利用废料(示意简图2)

a)一般落料

b)切角再切断

c)直角形(无废料)

图1 改变形状

图2 组合排样

二、材料的利用率的概念及计算方法

在冲压生产过程中,冲裁件在板、条等材料上的布置方法称为排样,排样是否合理直接影响到材料的经济利用。

评价排样经济性、合理性的指标是材料的利用率。

其计算公式如下:

1、一个进距内的材料利用率为

nF

1= bh x 100 %

2、条料的材料利用率为

_ F

2= Lb x 100 %

3、板料的材料利用率为

n s F

L o b o x 100 %

式中F—冲裁件面积 2

(mm)。

提高数控切割钢板利用率及降低切割成本的几点建议张倪彬

提高数控切割钢板利用率及降低切割成本的几点建议张倪彬发布时间:2023-04-30T11:29:00.306Z 来源:《小城镇建设》2023年1期作者:张倪彬[导读] 目前,我国有许多中小制造企业都在使用数控切割机床,切割过程中由于各种因素的影响,造成钢板利用率不高。

同时由于机械制造行业竞争日益激烈,各企业都在控制成本。

因此,如何提高板材的利用率,降低机械加工成本成了企业所面临的问题。

提高数控切割钢板利用率及降低切割成本的几点建议张倪彬上海振华重工(集团)有限公司长兴分公司 201913摘要:目前,我国有许多中小制造企业都在使用数控切割机床,切割过程中由于各种因素的影响,造成钢板利用率不高。

同时由于机械制造行业竞争日益激烈,各企业都在控制成本。

因此,如何提高板材的利用率,降低机械加工成本成了企业所面临的问题。

关键词:数控切割;钢板利用率;切割成本由于板材的利用率直接影响着企业的经济效益,因此,提高板材利用率和降低机械加工成本是企业追求的目标。

下面就数控切割钢板利用率和机械加工成本进行简单的探讨。

1 影响数控切割钢板利用率的原因分析(1)板材厚度在切割加工过程中,板材厚度对板材利用率影响是非常大的。

板材厚度越大,切割速度越慢,这就意味着板材利用率越低。

当板材厚度较小时,板材切割的利用率可以达到100%。

一般来说,如果钢板厚度大于6 mm,那么我们选择切割时可以使用较大的切割速度,这样可以有效提升板材的利用率。

(2)数控切割机床在购买数控切割机的时候,如果我们所选择的切割机是进口切割机的话,那么由于进口切割机对加工精度要求较高,因此在加工过程中所能达到的精度也就越高,所以其切割出的板材利用率自然就会更高[1]。

在购买数控切割机的时候,我们还可以选择一些厂家所生产的切割机,因为不同厂家所生产的数控切割设备其性能也会有所不同,而如果我们所选择的切割机是国产切割机的话,那么在加工过程中所能达到的精度自然也就会较低,从而导致板材利用率较低。

家具板材的计算公式

家具板材的计算公式家具板材是家具制作过程中不可或缺的材料,它的用量直接影响到家具的成本和质量。

因此,正确计算家具板材的用量是非常重要的。

在这篇文章中,我们将介绍家具板材的计算公式,帮助大家更好地理解和应用这一重要知识。

1. 计算家具板材的总用量。

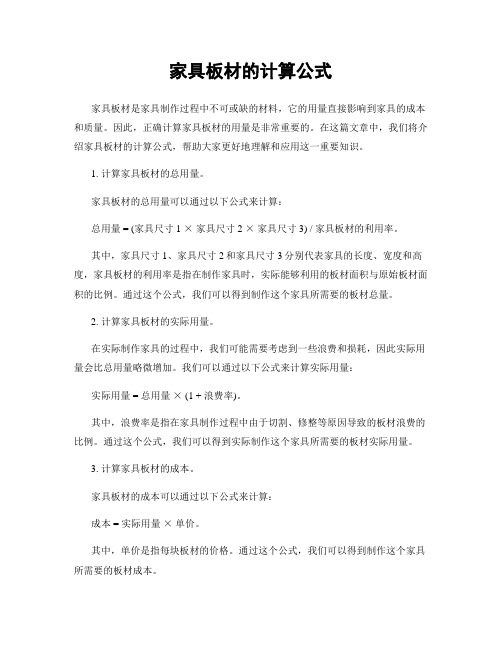

家具板材的总用量可以通过以下公式来计算:总用量 = (家具尺寸1 ×家具尺寸2 ×家具尺寸3) / 家具板材的利用率。

其中,家具尺寸1、家具尺寸2和家具尺寸3分别代表家具的长度、宽度和高度,家具板材的利用率是指在制作家具时,实际能够利用的板材面积与原始板材面积的比例。

通过这个公式,我们可以得到制作这个家具所需要的板材总量。

2. 计算家具板材的实际用量。

在实际制作家具的过程中,我们可能需要考虑到一些浪费和损耗,因此实际用量会比总用量略微增加。

我们可以通过以下公式来计算实际用量:实际用量 = 总用量× (1 + 浪费率)。

其中,浪费率是指在家具制作过程中由于切割、修整等原因导致的板材浪费的比例。

通过这个公式,我们可以得到实际制作这个家具所需要的板材实际用量。

3. 计算家具板材的成本。

家具板材的成本可以通过以下公式来计算:成本 = 实际用量×单价。

其中,单价是指每块板材的价格。

通过这个公式,我们可以得到制作这个家具所需要的板材成本。

4. 实际案例分析。

接下来,我们通过一个实际案例来演示如何应用上述的计算公式。

假设我们需要制作一个长方形的书桌,尺寸为120cm × 60cm × 75cm,家具板材的利用率为80%,板材的单价为100元/块,浪费率为10%。

首先,我们可以通过第一条公式计算出总用量:总用量 = (120 × 60 × 75) / 80% = 6750cm²。

接着,我们可以通过第二条公式计算出实际用量:实际用量 = 6750cm²× (1 + 10%) = 7425cm²。

pcb板材利用率计算公式

pcb板材利用率计算公式

PCB(Printed Circuit Board,印刷电路板)的材料利用率可以通过以下公式来计算:

材料利用率 = (PCB板材面积所有电路元件占据的面积) / PCB板材面积。

在这个公式中,PCB板材面积指的是整个电路板的表面积,而所有电路元件占据的面积则是指所有焊接在板上的电子元件所占据的总面积。

通过这个公式,可以计算出PCB板材的利用率,这对于生产和成本控制非常重要。

另外,要注意的是,PCB的材料利用率还受到布局和设计的影响。

合理的布局设计可以最大程度地提高PCB板材的利用率,减少浪费,降低成本。

因此,在设计PCB时,需要考虑如何优化布局,以提高材料利用率。

总的来说,PCB板材利用率的计算公式可以帮助制造商和设计者更好地控制成本,提高生产效率,从而更好地满足市场需求。

如何提高板材数控下料的利用率,这个很有用

如何提⾼板材数控下料的利⽤率,这个很有⽤1. 概述近年来,钢材利⽤率的⾼低反映了企业的管理⽔平,也是影响钢结构制造⼚经济效益的主要因素之⼀。

⽬前,发达国家同⾏业的钢板下料,材料利⽤率已达75%以上,国内企业⼀般只有55%~70%,差距较⼤。

对年耗钢板数千吨的企业来说,材料利⽤率若提⾼10%,每年就可节约数百吨钢材,经济效益⼗分显著。

因此,挖潜降耗,降低⽣产成本,成为企业管理的⼀个重要⽅⾯。

提⾼钢材利⽤率的⼯作是⼀个系统⼯程,涉及技术、⽣产、物资等各部门,既有管理因素,⼜有技术因素,⽽管理是重点。

由此可见,提⾼板件数控下料的利⽤率势在必⾏。

2. 合理采购板材(1)购买定尺板⽬前我⼚主要⽣产液压⽀架,由于产品架型不⼀,零件形状不规则,零件⾯积有⼤有⼩,所以给数控切割排料计算带来的⼯作难度加⼤。

以25mm的板厚为例,现在我集团公司所使⽤25mm钢板的⼤零件有掩护梁、顶梁、底座体及顶板等,假若⽤购买回来规格是2100mm×8000mm的钢板下掩护梁,⽽下料排列最⼤宽度只能达到2000mm,且长度要10m以上才能出两套,这样就会剩余⼀个料头,只能⽤来切割⼩的零件;还会有⼀条8m长、100mm宽的窄条被闲置浪费,并且100mm宽的板材也不好再利⽤,基本上相当于废品。

若提前通过排料,可预订宽2000mm、长10m以上的钢板来切割下料就可避免上述情况,可见若能根据实际切割排列⽅式购买固定规格板材,将减少很多不必要的边⾓料浪费。

(2)注意钢板购买时的质量尽量不要购买已经⽣锈或已经变形弯曲的钢板。

弯曲变形的钢板会加⼤切割难度,容易造成切割质量差,并且切割完毕后需要⼤锤敲打校形,影响产品外观并增加制作⼯时,耽误⽣产进度。

严重变形的,只能够当废品处理;若钢板⽣锈,则在切割过程中,很容易出现断线,切割⾯不平等现象,并且锈铁的熔点⾼于钢板,在切割时会不断地炸出⼩铁屑,严重时会直接烧伤、炸伤割嘴,造成不必要的耗材损失。

板材用料计算方法

板材用料计算方法一、计算板材面积计算板材用料的第一步是计算板材的面积。

通常情况下,板材的面积可以通过长度乘以宽度来计算。

例如,一个长为2米,宽为0.5米的板材的面积为2米乘以0.5米,等于1平方米。

二、考虑板材的利用率在实际使用中,我们通常需要考虑到板材的利用率。

由于板材的尺寸有限,不可能完全利用一整块板材,因此需要计算板材的利用率。

板材的利用率可以通过所需面积除以板材实际面积来计算。

例如,如果所需面积为1平方米,而板材的实际面积为1.2平方米,则利用率为1/1.2=0.83,即83%。

三、考虑材料的厚度除了考虑板材的面积和利用率外,还需要考虑板材的厚度。

板材的厚度决定了其重量和强度。

在计算板材用料时,需要根据实际需要选择合适的板材厚度。

例如,如果需要一块长为2米,宽为0.5米,厚度为0.02米的板材,则其体积为2米乘以0.5米乘以0.02米,等于0.02立方米。

四、计算板材数量根据所需面积、板材的利用率和厚度,可以计算出所需的板材数量。

板材数量可以通过所需面积除以板材的有效面积来计算。

例如,如果所需面积为1平方米,板材的利用率为0.83,板材的实际面积为1.2平方米,则所需板材数量为1/(0.83*1.2)=1.51块。

五、考虑材料的浪费率在实际使用中,由于加工和安装的需要,会产生一定的材料浪费。

因此,在计算板材用料时,需要考虑材料的浪费率。

通常情况下,浪费率可以根据实际经验来确定。

例如,如果浪费率为10%,则所需板材数量需要乘以1+10%。

即所需板材数量为1.51*1.1=1.66块。

六、注意事项在进行板材用料计算时,还需要注意以下几个问题:1. 确定板材的规格和厚度,根据实际需要选择合适的板材。

2. 考虑板材的利用率和材料的浪费率,合理计算所需的板材数量。

3. 如果需要多块板材,需要考虑它们的连接方式,以及需要留出的连接空间。

4. 在计算板材用料时,还需要考虑到板材的重量和强度,确保其符合使用要求。

木材检验标准

允许一端在 200mmm 内 不限制 70mm 以下允许

不限制 不限制 不限制 A 级限制于宽度为 70mm 占总数的 15% 以内

活

节

活节不限制, 但活节不能有 明显色差。 1000mm 内允许 有 2 个长 40mm 以下的插 节

不限制

不限制

针对桦木

死节/漏节

一面 1500mm 至 2000mm 允许不集中的 2 个 ¢20mm 以内小死节

不限制

横弯标准加严, 弯翘度 为顺弯的一半

矿物线/黑线/夹皮

长在 40*4mm 以下,不集 中,色差轻微(允许一面) 无

不限制(根据实际情况而定)

不限制

溃

陷

局部/轻微

不限制

附;同一板面有两种以上缺陷同时存在时,按等级最低的一种缺陷为准。标准长度外的缺陷,除 端面腐朽外,其他缺陷均不计;宽度、厚度上多余部分的缺陷,除钝棱外,其他缺陷均应计算。 检尺标准根据市场情况由品管、]采购联合提出,报总经理批准后执行。

东莞瑞丰家私有限公司 木材检验标准

等 质 缺 点 量 级 要 A 级(一等、二等) 国产材利用率 60%(含) 求 以上,进口材利用率 65% 以上(含) 无 无 无 无 表面轻微兰变,且未浸透内部可接受 占板材面面积 20%以内的局部地方 可允许,但分散在整个材面,虽数量 少亦不可接受 髓 心 无 一面树心轻微可接受 厚度占 1/4 以内可接受 限制在占总面积 20%以内 不限制 不限制 不限制 针对红桦、 白椿木而定 超过 40%以 C 级材计 算或不计算材积 色 差 轻微 不限制 不限制 不限制 不限制 不限制 B 级(三等) 利用率 45%(含)—60% 等 外 备 注 (不计材积)

分

析

腐朽/白腐 兰变/发霉 虫 孔

板材利用率公式

板材利用率公式在木工行业中,板材利用率公式是一个重要的概念,用于了解利用一模一样形状的木材所创造出来的总价值。

它有助于工人快速估算每块原木可以收获多少钱,以及木材加工厂家最大程度地利用木材来节约成本。

板材利用率公式的基本原理是,通过确定板材价格和每个部件价格,计算出板材利用率。

这可以通过以下公式来实现:板材利用率=(部件价值总和/板材价值总和)x 100%。

板材价值总和是指原木的总价值,而部件价值总和是指加工木板的总价值。

板材利用率公式有助于工人在加工木材时有更高的效率,同时更充分地利用木材,以达到较高的成本效益。

例如,一个工人可以使用板材利用率公式计算出每块原木可以获得的最大价值,并将原木加工成木板,使其达到最高的利用率。

此外,通过板材利用率公式还可以估算出木材的效率指标,也就是每块原木的利用率。

这是精确估算木材成本效益的重要参考,也有助于最大化木材利用率,实现成本最小化。

木材的利用率公式不仅能最大化利用木材,还可以降低木材制造每单位产品的价格,从而提高木材制造产品的市场价值。

此外,通过板材利用率公式还能更好地提高木材加工工人的工作效率,减少木材浪费,从而节约成本,获得更高的利润。

板材利用率公式可以使木工行业受益。

它可以提高工人的工作效率,减少材料的损失,减少木材的浪费,从而获取更高的收入。

此外,这个公式还有助于提高木材制造企业的生产效率,降低木材加工的成本,从而实现更大的利润。

总之,板材利用率公式是木工行业的重要参考指标之一,它可以帮助企业有更好的效率、管理和生产,从而实现更高的利润。

与其他木材加工技术相比,板材利用率公式更加实用,因为它可以有效地降低加工木材的成本,并且可以更有效地利用每块木材。

欧松板利用率

欧松板利用率欧松板利用率是一种用于评估木材利用率的指标。

它描述了木材经过处理后可用部分与原材料总量的比例。

欧松板利用率通常用于评估木材企业的经营状况,也是木材生产管理的重要指标之一。

以下是关于欧松板利用率的更详细解释:1. 什么是欧松板利用率?欧松板利用率是指木材经过刨光、打孔、整形和切割等工序之后,可用的产品数量与原材料总量的比例。

它通常用于评估木材生产企业的木材利用率,以及工厂各个工序是否高效率地使用原材料。

2. 欧松板利用率的计算方法欧松板利用率的计算方法为:可用产量/原材料总量×100%。

其中,可用产量是指除去木材中的瑕疵、发霉、腐烂等无法使用的部分,可以进一步加工成板材或其他产品的部分。

3. 影响欧松板利用率的因素欧松板利用率受到许多因素的影响,包括木材的质量和尺寸、加工工艺的技术水平、设备的使用效率和维护情况、人员的技能和管理水平等。

其中,木材的质量和尺寸是影响欧松板利用率最主要的因素之一。

如果木材品质不佳,水分较高或尺寸偏小,可用部分将会减少,从而影响欧松板利用率。

同时,加工工艺的技术水平也是影响利用率的重要因素,如板材的切割角度、厚度误差、修边痕迹等。

4. 欧松板利用率的重要性欧松板利用率是评估木材企业经营状况的一个重要指标。

高欧松板利用率代表着减少浪费、提高产值、提高效率以及增加利润等好处。

同时,高欧松板利用率还代表着公司对环保和资源利用的贡献。

因此,在木材生产管理过程中,要注意提高欧松板利用率。

这可以通过加强设备维护、雇用技能更高的员工、控制木材质量和尺寸、优化加工工艺以及强化生产管理等方式实现。

总之,欧松板利用率是评估木材生产企业经营状况的重要指标,也是一个代表公司环保意识和资源利用水平的标志。

在木材生产过程中,要注意提高欧松板利用率,并注重优化工艺、设备,提高技术技能和管理水平,从而实现对经济、生态和社会的优化贡献。

板材利用率

板材利用率

一、提高材料利用率,降低材料费

在冲压生产中,工件的原材料费占制造成本的60%左右,所以节约原材料,利用废料具有非常重要的意义。

提高材料利用率是降低冲压件制造成本的重要措施之一。

提高材料利用率的方法如下:

1)在满足零件强度和使用要求的情况下,减小材料厚度。

2)改进毛坯形状,合理排样(示意简图1)。

3)减少搭边,采用少废料或无废料排样(示意简图1)。

特别是较大的零件和长条形的零件。

4)单列排样改为多列排样。

5)多件同时成形,成形后再切开。

6)组合排样(示意简图2)。

7) 利用废料(示意简图2)。

a)一般落料

b)切角再切断

c)直角形(无废料)

图1 改变形状

图2 组合排样

二、材料的利用率的概念及计算方法

在冲压生产过程中,冲裁件在板、条等材料上的布置方法称为排样,排样是否合理直接影响到材料的经济利用。

评价排样经济性、合理性的指标是材料的利用率。

其计算公式如下:

1、一个进距内的材料利用率为

1η=bh F

n 1×100%

2、条料的材料利用率为

2η=F Lb n 2×100%

3、板料的材料利用率为

0033b L F

n =η×100%

式中 F —冲裁件面积(mm 2)。

木工酒柜板材计算公式

木工酒柜板材计算公式在木工制作酒柜时,选择合适的板材是至关重要的。

不仅要考虑到美观和质量,还需要考虑到成本和材料的利用率。

因此,制作酒柜时需要进行板材的计算,以确保能够充分利用材料并减少浪费。

在本文中,我们将介绍木工酒柜板材的计算公式,帮助您更好地规划和利用板材。

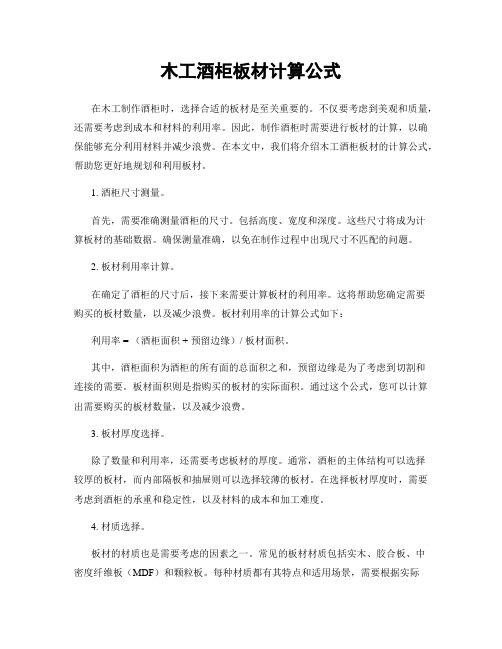

1. 酒柜尺寸测量。

首先,需要准确测量酒柜的尺寸。

包括高度、宽度和深度。

这些尺寸将成为计算板材的基础数据。

确保测量准确,以免在制作过程中出现尺寸不匹配的问题。

2. 板材利用率计算。

在确定了酒柜的尺寸后,接下来需要计算板材的利用率。

这将帮助您确定需要购买的板材数量,以及减少浪费。

板材利用率的计算公式如下:利用率 = (酒柜面积 + 预留边缘)/ 板材面积。

其中,酒柜面积为酒柜的所有面的总面积之和,预留边缘是为了考虑到切割和连接的需要。

板材面积则是指购买的板材的实际面积。

通过这个公式,您可以计算出需要购买的板材数量,以及减少浪费。

3. 板材厚度选择。

除了数量和利用率,还需要考虑板材的厚度。

通常,酒柜的主体结构可以选择较厚的板材,而内部隔板和抽屉则可以选择较薄的板材。

在选择板材厚度时,需要考虑到酒柜的承重和稳定性,以及材料的成本和加工难度。

4. 材质选择。

板材的材质也是需要考虑的因素之一。

常见的板材材质包括实木、胶合板、中密度纤维板(MDF)和颗粒板。

每种材质都有其特点和适用场景,需要根据实际情况进行选择。

同时,还需要考虑到板材的表面处理,比如是否需要喷漆、贴面或者上油等。

5. 精确切割和拼接。

最后,在购买了合适的板材后,需要进行精确的切割和拼接。

在切割板材时,要确保尺寸准确,以免浪费。

在拼接板材时,要注意连接的牢固性和美观度,以确保酒柜的质量和稳定性。

总结。

通过以上的介绍,我们可以看到木工酒柜板材的计算并不复杂,但需要考虑到多个因素。

从酒柜尺寸的测量到板材利用率的计算,再到板材厚度和材质的选择,都需要仔细考虑和规划。

只有在充分准备和计算的基础上,才能制作出高质量、美观且经济实惠的酒柜。

板材加工的面积和产量指标

板材加工的面积和产量指标

1.面积指标:板材加工的面积指标是指单位时间内加工的板材面积。

通常以平方米/小时或平方米/班为单位,可用于评估加工设备的生产能力和生产效率。

(1)加工效率:加工效率是指单位时间内加工的板材面积,高效率的加工能够提高生产效率,降低生产成本。

加工效率受到多种因素影响,如设备性能、操作技术、材料特性等。

(2)加工速度:加工速度是指单位时间内加工的板材面积,与加工效率密切相关。

加工速度高意味着加工能力强,能够满足大批量板材加工的需求。

加工速度的提高需要先进的加工设备和高效的操作技术。

(3)板材利用率:板材利用率是指加工过程中的板材利用率,即原材料转化为成品板材的比率。

高板材利用率可以减少资源浪费,降低生产成本。

板材利用率受到切割方式、原材料特性、加工工艺等因素的影响。

2.产量指标:板材加工的产量指标是指单位时间内加工的板材数量。

通常以平方米/小时或平方米/班为单位,可以用于评估生产线的产能和生产规模。

(1)日产量:日产量是指每天加工的板材数量,是衡量生产能力的重要指标。

日产量受到加工设备性能、生产线布置、人力资源等因素的制约。

(2)月产量:月产量是指每月加工的板材数量,是考察生产规模的指标。

月产量受到生产计划、设备运维、原材料供应等因素的影响。

(3)年产量:年产量是指每年加工的板材数量,是考察企业生产能力和市场竞争力的指标。

年产量受到生产规模、市场需求、运营管理等因素的影响。

总之,面积和产量是评估板材加工效率和质量的重要指标,通过提高加工效率和产能,企业可以提高生产效率,降低生产成本,提高市场竞争力。

家具企业成本核算

家具成本核算方法直接成本1、材料成本核算(1)木材成本备料材积:按净尺寸加加工余量;板材到备料毛料尺寸的利用率:需要根据板材的实际状况进行测定。

一般而言,按50%计算,如果是国内贸易,就只能按照60%计算。

材料单价:按照出具增殖税票的价格加运费(到厂价格)计算MDF 板,利用率按照惯例按80%——85%计算木皮按照65%计算材料价格=材料材积/利用率*材料到厂价格(2)五金、包装价格按照产品实际需要1:1 计算(3)油漆材料价格:按照产品喷涂面积和混合油单价计算喷涂面积按产品实际情况计算混合油单价例:面油:固化剂:稀释剂比例1:0.5:0.8 面油价格+固化剂单价*0.5+稀释剂单价*0.8 混合油单价= ———————————————————1+0.5+0.8 底油用量400 克/平方米面油用量250 克/平方米(4)以上(1)、(2)、(3)三项相加即为材料成本2、人工成本:人工成本按照材料成本总额的15%计算(含所有的间接和直接人工成本)3、水电费机物料损耗成本6——10%4、以上三项累加得到直接成本直接成本=材料成本+五金包装成本+水电费机物料成本+人工成本间接成本:固定资产折旧按直接成本5%计算业务费用按5%计算财务费用按5%计算运输费用按实际计算税按上述累计7%计算利润按10%计算如果企业有历史财务数据,间接成本分摊就比较方便。

当然,间接成本分摊要根据企业实际业务状况来计算,即:业务状况良好时,可以高一点,业务状况差时,可以低一点。

简易报价法:报价=直接成本*系数系数的确认:自主新产品开发2.2——2.5 ,老产品2.0——2.2 ,加工产品1.8——2.0 ,数量巨大的产品1.5——1.8成本核算流程成本核算作为一个价值范畴,在市场经济中是客观存在的,加强成本管理,努力降低成本,是对企业提高经济效益,得于永续经营是极为重要的,要真正作为一个合格的成本会计,不仅是会计算成本,而更重要的是分析成本组成结构,得出成本差异或异常的原因,从而控制成本,降低成本,提高企业利润。

家具成本核算方法

家具成本核算方法家具成本核算方法直接成本1、材料成本核算1木材成本备料材积:按净尺寸加加工余量;板材到备料毛料尺寸的利用率:需要根据板材的实际状况进行测定.一般而言,按50%计算,如果是国内贸易,就只能按照60%计算.材料单价:按照出具增殖税票的价格加运费到厂价格计算MDF板,利用率按照惯例按80%——85%计算木皮按照65%计算材料价格=材料材积/利用率材料到厂价格2、五金、包装价格按照产品实际需要1:1计算3、油漆材料价格:按照产品喷涂面积和混合油单价计算喷涂面积按产品实际情况计算混合油单价例:面油:固化剂:稀释剂比例1:0.5:0.8面油价格+固化剂单价0.5+稀释剂单价0.8混合油单价= ————————————————————————1+0.5+0.8底油用量400克/平方米面油用量250克/平方米4、以上1、2、3三项相加即为材料成本2、人工成本:人工成本按照材料成本总额的15%计算含所有的间接和直接人工成本3、水电费机物料损耗成本 6——10%4、以上三项累加得到直接成本直接成本=材料成本+五金包装成本+水电费机物料成本+人工成本间接成本:固定资产折旧按直接成本5%计算业务费用按5%计算财务费用按5%计算运输费用按实际计算税按上述累计7%计算利润按10%计算如果企业有历史财务数据,间接成本分摊就比较方便.当然,间接成本分摊要根据企业实际业务状况来计算,即:业务状况良好时,可以高一点,业务状况差时,可以低一点.简易报价法:报价=直接成本系数系数的确认:自主新产品开发 2.2——2.5老产品 2.0——2.2加工产品 1.8——2.0数量巨大的产品1.5——1.8实木料:净料 x = 毛料方数枫木:材质重量适中,结构细,切削面光滑.优点在于易加工,涂饰胶合性较好.缺点是干燥时有翘曲现象.黑胡桃木:一种贵重木材,木纹美观大方,黑中带紫,典雅高贵.由于色相重,要求油漆成膜后必需透明度高.木纹比较深,要求透明底漆的填充性好,封闭性强.面板加工时有染色或胶合板中存在褪色物,时间一久容易褪色.花梨木:材质坚硬、沉重,纹理清晰,但颜色较淡,结构中等,切削面光滑.优点在于耐腐蚀,涂饰、胶合性较好.缺点是不易干燥.桦木:材质略重硬,结构细,强度大.优点在于加工性,涂饰胶合性好.榉木:材质坚硬,纹理直,结构细、耐磨有光泽.优点在于干燥时不易变形,加工、涂饰胶合性较好.曲柳:材质略重硬,花纹美丽,结构粗.优点在于易加工、韧性大,涂饰胶合性好.松木:红松.材质轻软,强度适中,干燥性好,耐水、耐腐.优点在于加工,涂饰,着色胶结性好.白松.材质轻软,富有弹性,结构细致均匀,干燥性好,耐水、耐腐.优点在于加工,涂饰,着色胶结性好.与红松比较,白松强度高.榆木:材质花纹美丽,结构粗.优点在于加工性、涂饰胶合性好.缺点是干燥性差,易开裂翘曲.椴木:材质略轻软,结构略细,有丝绢光泽.优点在于不易开裂,加工、涂饰、着色胶结性好.柞木:材质坚硬,结构粗,强度高.优点在于着色、涂饰性好,易干燥.缺点是加工困难,胶合性差,易开裂.樟木:材质重量适中,结构细,有香气.优点在于干燥时不易变形,加工、涂饰胶合性较好.柳木:材质适中,结构略粗.优点在于易加工,胶接与涂饰性能良好.缺点是干燥时稍有开裂和翘曲.家具有很多品种,可以从使用材料、环境、用途、风格、结构等方面进行分类,从材料上分有木制家具实木家具和板式家具,金属家具全金属家具、钢木家具、玻璃金属家具、塑料家具、软体家具、石材家具等,从使用环境可以分为民用家具客厅系列、卧室系列、餐厅系列、书房系列、厨房系列和公共家具办公系列、酒店系列、商业系列、学校系列、影剧院系列、图书馆系列、餐饮系列等,用途可以分为支承家具床、榻、凳、椅、沙发、凭倚家具桌、台、贮藏家具书柜、衣柜、橱柜、展示家具台、柜等,从风格上分为古典家具欧式古典家具、中国明清家具、仿古家具、现代家具,从结构上分框式家具、板式家具、折叠家具、曲木家具、壳体家具等等.第一章:家具材料用于制作家具的材料有很多,主要的有木材、金属、塑料、玻璃、石材、布料、皮革等.第一节木材木材按树种可以分为针叶树、阔叶树两类,针叶树类材质一般较软如松木、杉木、柏木等,主要用于建筑工程、家具等.阔叶树种材质一般较坚硬,有樟木、榉木、水曲柳、柚木、山毛榉等,质地软的有桦木、椴木等,主要用于建筑工程、家具、胶合板等.一、原条、原木、锯材按材种分为原条、原木、普通锯材;一、原条是指除皮根枝未加工的材料;二、原木log是指按尺寸、形状、质量标准规定或特殊规定制成的木材规定材长度一般不超过12米,包切材长在-3.2米,超过3.2米的按倍数递增.原木材积计算:木材材积是木材实质体积的简称.在实际工作中,我们通常以长、宽、厚各为1米所占的1立米木材为单位来计量木材材积.但是,要精确计算原木的材积并不容易, 因为树干畸形怪状,十分复杂,其形状因树种、生长立条件的不同而变化较大.一般来说,针叶树木远销为通直圆满,而阔叶树木材的树干形状各有不同.生长在密林里的树木其干形规则些,而生长在疏林里的树木就很不规则.就是同一树种的树干,其上下形状也会不同.树干形状虽然没没有完全像圆锥体、抛物线体、圆柱体或凹曲线体,但树干的各部位与这些几何体的的较接近,所以林业科学工作者在测定树干材积时,拟假定树干为复杂的某种几何体,以用一个相应的可以同时适用于各种几何体形状的计算公式,来计算出树干的材积.实际上,任何一种几何体积的计算公式都不可能精确地计算每根原木的材积,而且从统计的意义来讲,也没有这个必要.计算原木材积的基本公式尽可能要简单,只是考虑诸方面的影响因素,需要加以调整,保证统计精度即可.一、木材材积计算基本公式1.中央断面面积公式是以原木中央断面面积和材长之积来求算材积的公式,即:V=π/4×Do2LO……5-10式中:π/4×Do2----以中央直径计算的原木中央断面面积m2;LO ---原木的材长m.用这种公式计算材积比较方便,但是需要在原木的材身中内检径,而且计算出的材咱们比实际材积偏小些.树干尖削度愈大特别是长材,材积愈偏小;如尖削度小的短原木,其计算材积较接近实际.2.平均断面面积公式就是以原木大头断面面积和小头断面面积的平均值,作为平均断面面积,再乘以材长而计算原木材积的公式,即:V=π/8×D2大+D2小LO………5-11式中:D大,D小—分别表示大、小头直径m;π/8D2大+D2小---平均断面面积m2;LO----原木材长m.用平均断面面积公式计算材积,需要原木大、小头都要检径,因此检尺工作量大一些,但是计算也较简单.而计算材积比实材积偏大,树干尖削度越大,材积偏差越严重.3.圆台体公式把原木形体视作圆台体,用圆台体几何体积计算公式来计算材积的公式,即:V=π/12×D2大+ D大 D小+D2小LO…………5-12因为原木的几何形体,从统计意义来讲比较接近于圆台体,用此公式计算材积,尽管计算工作较复杂些,但计算得出的材积精确度较高,且较接近实际材积,特别是短原木更为理想.4.直径增加率公式我国在原木检尺中一贯采用在原木的小头检径的办法.这对提高检尺效率、方便检验工作具有重要意义,而且和原木楞垛密实楞检验这个事实和有关.而上述三个公式的应用,却要求在原木中央或在大小头检径,这与检验实际不相符.事实上,树干的直径一般是从大头向小头逐渐变小的,这种原木直径的有规律变化,我们称之为尖削度.即,大头直径减去小头直径的差值,除以材长所得的值,在这里叫做平均尖削度或直径增加率,用M表示.则,M= D大- D小/Lo……5-13将5-13式变形、移顶,得D大-=D小 +ML.代入5-11式、5-12式;同理得DO=D小+ML/2代入5-10式,并用检尺径D代替D小,检尺长L代替Lo,则V=π/4D+2L……5-14V=π/4{D2+DML+ML2}L………5-15V=π/4{D2+DML+1/3ML2}L………5-16式5-14、5-15、5-16即为直径增加率公式,从中可以看出,三个公式的差别就在于ML2顶系数,依次为,,.其中公式5-16计算的材积较为接近原木的实材积,而我国原木材积标准中采用的计算公式是5-14式,只是把尖削度M视作D与L的非线性函数,通过大量实测数据的统计,回归得到.二、原木材积的计算1.新编材积表的由来原木材积计算包括所有针、阔叶树的原木材积计算.我国原规定除杉原木以外的所有树种的原木材积计算按LY108---61原木材积表的材积数字作为原始数据而编制成的.经过长期使用的实践证明,这个材积表存在下列两个问题:一是不能反映我国所产原木的实际材积.据抽样实测估计,从全国范围来说,按这个表的材积查定,比原木实际材积小%以上;二是长材截短后,材积增大,存在人为地将长材截短的现象,造成木材得不到合理利用,大量的数字统计表明,将4~6m 原木截成两段,材积增加3~10%;8m原木截成两段,材积增加6~15%,截成四段,材积增加7~30%.这种不合理现象,往往导至为追求增加材积,故意多造短材,降低木材使用价值,造成木材很大的浪费.三、锯材:锯材是将木方根据实际加工需要锯切成一定规格形状的板材.它具有变形小、不易开裂、胶合强度高、握钉力好、精加工性能良好、色彩多样、利用率高、静曲强度和密度等物理性能优于原材料天然木,耐腐耐火性能更佳等特点.锯材长度:针叶树材1-8米,阔叶树材1-6米,2米以上按0.2米递增,同时有2.5米长级,不足2米的按递增,锯材分为特厚板、厚板、中板、薄板四类 ,其宽度和厚度为:特厚板:厚度在66mm以上厚板:厚度≥40mm,常见的有40mm、50mm、60mm;宽度为60-300mm;中板:厚度<40mm,常见的有25mm、30mm;宽度为50-260mm;薄板:厚度有12mm、15mm、18mm;21 mm宽度为50-240mm;锯材中还有一种方材,就是方材的宽不足厚的3倍;分为特大方、大方、中方、小方:特大方:宽厚乘积在226cm2以上;大方:宽厚乘积在101-225cm2;小扁方:宽度<8cm,截面积<32cm2,中方:宽度≤6cm,厚度≤20cm,宽厚乘积在55-100cm2;小方:宽度≥7cm,厚度≥20cm,宽厚乘积在54cm2以下; 用途:用于高档家具制造,室内装修门窗制造,木线条加工、扶手制造,家庭楼梯板等家具五金知识大全2010-07-12 22:46:56|分类: |标签: |字号大中小订阅五金类产品种类繁多,规格各异,但是五金类产品在家居装饰中又起着不可替代的作用,选择好的五金配件可以使很多装饰材料使用起来更安全、便捷.目前居然材料市场所经营的五金类产品共有十余类上百种产品.1、锁类1外装门锁 2执手锁 3抽屉锁 4球型门锁 5玻璃橱窗锁 6电子锁 7链子锁 8防盗锁 9浴室锁 10挂锁 11号码锁 12锁体 13锁芯2、拉手类1抽屉拉手 2柜门拉手 3玻璃门拉手3、门窗类五金1合页:玻璃合页、拐角合页、轴承合页铜质、钢质、烟斗合页 2铰链 3轨道:抽屉轨道、推拉门轨道、吊轮、玻璃滑轮 4插销明、暗 5门吸 6地吸 7地弹簧 8门夹 9闭门器 10板销 11门镜 12防盗扣吊 13压条铜、铝、pvc 14碰珠、磁碰珠4、家庭装饰小五金类1万向轮 2柜腿 3门鼻 4风管 5不锈钢垃圾桶 6金属吊撑 7堵头 8窗帘杆铜质、木质 9窗帘杆吊环塑料、钢质 10密封条 11升降晾衣架 12衣钩、衣架5、水暖五金类1铝塑管 2三通 3对丝弯头 4防漏阀 5球阀 6八字阀 7直通阀 8普通地漏 9洗衣机专用地漏 10生胶带6、建筑装饰小五金类1镀锌铁管 2不锈钢管 3塑料胀管 4拉铆钉 5水泥钉 6广告钉 7镜钉 8膨胀螺栓 9自攻螺丝 10玻璃托11玻璃夹 12绝缘胶带 13铝合金梯子 14货品支架7、工具类1钢锯 2手用锯条 3钳子 4螺丝刀一字、十字 5卷尺 6克丝钳 7尖嘴钳 8斜嘴钳 9玻璃胶枪 10直柄麻花钻头 11金刚石钻头 12电锤钻头 13开孔器8、卫浴五金1洗面池龙头 2洗衣机龙头 3延时龙头 4花洒 5皂碟架、皂蝶 6单杯架、单杯 7双杯架、双杯、8纸巾架 9厕刷托架、厕刷 10单杆毛巾架、双杆毛巾架 11单层置物架 12多层置物架 13浴巾架 14美容镜 15挂镜 16皂液器 17干手器9、厨房五金、家电类1厨柜拉篮 2厨柜挂件 3水槽、水槽龙头 4洗涤器 5抽油烟机中式、欧式 6燃气灶 7烤箱电、燃气 8热水器电、燃气 9管道、天然气、液化罐 10燃气采暖炉 11洗碗机 12消毒柜 13浴霸 14排风扇顶式、窗式、墙式 15净水器 16干肤器 17食物残渣处理机 18电饭煲 19烘手器 20冰箱五金常见术语表面洛氏硬度:代号:HR/ X0单位:无简介:试验原理与洛氏硬度一样.它适用于钢材表面渗碳、渗氮等处理的表面和级薄钢板以及有色金属等硬度的测定.此类硬度也有多种标尺:a. 标尺15N:代号HR15N,采用 15 kgf总负荷和金刚石压入器求得的硬度b. 标尺30N:代号HR30N,采用30 kgf 总负荷和金刚石压入器求得的硬度c. 标尺45N:代号HR45N,采用45 kgf 总负荷和金刚石压入器求得的硬度d. 标尺15T:代号HR15T,采用15 kgf总负荷和直径1.588mm淬硬钢球压入器求得的硬度e. 标尺30T:代号HR30T,采用30 kgf总负荷和直径1.588mm淬硬钢球压入器求得的硬度f. 标尺45T:代号HR45T,采用45 kgf总负荷和直径1.588mm淬硬钢球压入器求得的硬度维氏硬度:代号:HV"单位:无简介:以~的负荷,将相对面夹角为1360的方锥形金刚石压入器压材料表面,保持规定时间后,用测量压痕对角线长度,再按公式来计算硬度的大小.它适用于较大工件和较深表面层的硬度测定.维氏硬度尚有小负荷维氏硬度,试验负荷~<,它适用于较薄工件、工具表面或镀层的硬度测定;显微维氏硬度,试验负荷<,适用于金属箔、极薄表面层的硬度测定见术语——强度极限强度代号:σ;单位:MPa或N/mm2简介:指金属材料抵抗外力破坏作用的最大能力.强度按外力作用形式的不同分为抗压强度:代号σbc,指外力是压力时的强度极限抗弯强度:代号σbb,指外力与材料轴线垂直,并在作用后使材料呈弯曲时的强度极限抗剪强度:代号σc,指外力与材料轴线垂直,并对材料呈剪切作用时的强度极限抗拉强度:代号:σb,指外力是拉力时的强度极限常见术语——弹性极限、伸长率和断面收缩率a 弹性极限代号:σe;单位:MPa或N/mm2简介:指金属材料受外力拉力到某一限度时,若除去外力,其变形伸长即消失而恢复原状,弹性极限即指金属材料抵抗这一限度的外力的能力b 伸长率延伸率代号:δ;单位:%简介:指金属材料受外力拉力作用断裂时,试棒伸长的长度与原来长度的百分比,伸长率按试棒长度的不同分为:短试棒求得的伸长率,代号为δ5,试棒的标距等于5倍直径长试棒求得的伸长率,代号为δ10,试棒的标距等于10倍直径c 断面收缩率收缩率2 . a代号:Ψ;单位:%简介:指金属材料受拉力作用断裂时,断面缩小的面积与原有断面积的百分比w: A常见术语——冲击吸收功和冲击韧性冲击吸收功冲击功:代号:Ak1 c单位:J4简介:用一定形状和尺寸的材料试样在冲击负荷作用下折断时所吸收的功冲击韧性冲击值:代号:аk单位:J/cm2简介:将冲击吸收功除以试样缺口底部处横截面积所得的商注:用夏比U形缺口试样求得的冲击功和冲击值,代号分别为AkU;用夏比V形缺口试样求得的冲击功和冲击值,代号分别为AKV和аkV.小五金的基本知识五金配件类由以下几部分组成:铰链,各类拉手,抽屉滑轨,移门,折门轨道及配件,其他各种辅助配件.第一部分铰链铰链又称合叶,它分为:普通合叶,弹簧铰链;大门铰链;其他铰链.1、合页:就是我们常说的一般合页,它可以用于橱柜门,窗子,门等.合页,从材质上可以分为:铁质,铜质,不锈钢质.从规格上可以分为:2”50mm,2.5”65mm, 3”75mm , 4”100mm , 5”125mm , 6”150mm , 50—65mm的铰链适用于橱柜,衣柜门,75mm的适用于窗子,纱门,100—150mm适用于大门中的木门,铝合金门.普通合页的缺点是不具有弹簧铰链的功能,安装铰链后必须再装上各种碰珠,否则风会吹动门板.另外还有脱卸铰链,旗铰,H铰等特殊铰链它们根据各种特殊需求的木门可以拆卸安装,很方便,使用时受方向限制,分左式,右式.2、弹簧铰链:主要用于橱门,衣柜门,它一般要求板厚度为18—20mm.从材质上分,可以分为:镀锌铁,锌合金.从性能上分,可以分为:需打洞,不需打洞两种.不需打洞就是我们所称的桥式铰链.桥式铰链样子看似一座桥,,所以俗称桥式铰链.它的特点是不需要在门板上钻洞,而且不受式样限制.规格有:小号,中号,大号目前德国海蒂诗有这些产品.需打洞,就是目前常用在橱柜门上的弹簧铰链等.它的特点:门板必须要打洞,门的式样受铰链限制,门关上后不会被风吹开,不需要再安装各种碰蛛.规格有:&26、&35.其中有可脱卸式定向铰链和不脱卸式的无定向铰链之分.如格拉斯的3703全,3704半等为脱卸式定向铰链,安装方便,拆卸灵活,门随意开道任何角度都能定位,使用寿命长.如海蒂诗叉尾铰链就是不具有脱卸功能,如全09050,零售价元,半09051零售价元,内09052,零售价元.还有意大利铰链A——ZNM全元,半元,内元.弹簧铰链从形状上可分:全盖或称直臂、直弯半盖或称曲臂、中弯内侧或称大曲、大弯铰链附有调节螺钉,可以上下、左右调节板的高度、厚度,打洞那面两个螺丝固定孔距离一般为32mm,直径边与板两边距离为4mm画图.另外,弹簧铰链还有各种特殊规格,如:内侧45度角铰链,外侧135度角铰链,开启175度角铰链.例如格拉斯342规格,393、394规格,有些适合板厚30mm,如格拉斯366、368规格,这些铰链大都是进口商品,由于产品比较特殊需求量不是很大.3、大门铰链.它又分普通型和轴承型,普通型上面已经讲过,现重点讲轴承型.轴承型从材质上可分铜质、不锈钢质.从规格上分:100X75 125X75 150X90 100X100 125X100 150X100 厚度有2.5mm、3mm轴承有二轴承、四轴承.从目前消费情况来看,选用铜质轴承铰链较多,因其式样美观、亮丽,价格适中,并配备螺钉,如:铜100X75 零售价27元.4、其他铰链:有台面铰链、翻门铰链、玻璃铰链.玻璃铰链用于安装无框玻璃橱门上,要求玻璃厚度为不大于5—6mm.式样有打洞,具有弹簧铰链一切性能.不打洞为磁吸式和上下顶装式,如百事可,磁性玻璃铰链等.第二部分各类拉手拉手分两种:一种安装在大门上,我们叫大门拉手.一种是安装在橱柜上,我们叫家具拉手.大门门拉手,我们超市一般很少,螺丝正反对撬,门厚度在12mm,适用于无框门.它们材质为铜、不锈钢,锌合金.家具拉手材质为铜质、木质、锌合金、塑料,颜色形状各式各样,安装螺丝需由板上打洞,从反面穿过来固定,正面看不见螺丝.标准长度为25 mm.要求板厚度为18—22mm,如遇到特殊需要,螺丝可换长些,如30—40mm.我们一般在介绍家具拉手时,一定要迎合顾客的口味,试探性的询问顾客喜欢什么颜色和款式,根据顾客家具的式样和颜色,选择一些款式新颖、颜色搭配流行的商品给顾客挑选,一般成功率比较高.第三部分抽屉滑轨抽屉是否美观是个人喜好问题,而功能和寿命则取决于滑轨抽屉滑轨材质,都是铁质加烘漆,或渡锌.常用有:托底式,二节半拉出三节全拉出钢珠式二节半拉出三节全拉出托底式特点:路轨隐藏在抽屉底部,经久耐用,滑动时无摩擦,无噪音,可自闭.钢珠式特悖壕哂谢剿常沧氨憬荩帜陀谩B饭斓奶厥饨峁褂刖芨种榕浜媳Vち宋裙绦浴K梢灾苯幼暗讲喟迳匣虿褰邮桨沧盎蜃叭氤樘氩喟宓陌疾壑校ú鄹7或27mm它们的规格有mm250,300,350,400,450,500,550,600.另外还有许多特殊路轨,如带框架路轨,台面滚珠路轨等.第四部分移门、折门轨道及配件众所周知,使用移门的最大优点在于节省室内空间,同时令室内布置独具匠心.移门安装简单,操作平滑,安静,所以,移门轨道是目前市场上比较受消费者欢迎的.折门在安装上与移门差不多,但使用率不是很高,所以我重点介绍移门轨道.1、移门轨道品牌很多,国产如北京产的达美华,上海产的佳顺,进口的如日本的阿童木,英国安得顺,台湾的品良等等,但用途一样.2、移门轨道的材质有:铝合金,镀锌钢.3、式样有:插片式吊顶,侧面式吊顶,单轨,双轨.4、移门轨道的构成和配件,安装要点.例:英国安得顺导轨,强大型单轨,材质为镀锌钢,它的最大门承重为100公斤,它的最大门宽度为1250mm,它的最大门厚度为20---50mm.规格有:H100/1.5米,最大开度为800mm;H100/1.8米,最大开度为950mm;H100/2米, 最大开度为1050mm;H100/2.4米,最大开度为1250mm.适用于重型室内木门,复合板门或金属门1 具体产品组成:导轨1根,2只吊轮,2快固定板,若干片挂钩,1付引导装置,1只圆形定位,1只卡口定位.2 外包装图示顺序说明:A、按尺寸在门的底部开槽供引导装置使用B、在图示位置安装固定板,根据门的不同宽度,门的顶角边固定板的开口处距离,可以在8至14毫米间调节,要保证左右对称.C、将圆形限位,两只吊轮,卡口限位,按顺序放入轨道.注意卡口限位的突出卡口部分应朝里.D、如果要将轨道固定在墙表面,依轨道上的豫钻螺丝口位置,确定直角墙面挂件位置.E、固定轨道,如果轨道侧装在墙面上,直角墙面挂件要求固定在同一高度以保证轨道水平.F、挂门.G、在门垂直基础上,安装引导装置.H、圆形限位固定.I、卡口限位固定.3 安装要点:A、安装轨道前要注意“方子”因为轨道是固定“方子”上,再由“方子”同房屋结构中的过梁相连而得到固定的.一般要求“方子”的大小为55至88平方厘米之间,与过梁连接牢靠,“方子”与轨道相连要求水平.B、引导装置要求与门的下部各面存在一定缝隙以防止门变形后同引导装置产生摩擦,影响么的滑动效果.C、卡口限位的三只螺丝中,由突出卡口向外算起前两只螺丝主要可用来调节卡口的松紧程度,第三只螺丝用来确定卡口限位的固定位置.D、如果安装中遇到红色可拆卸吊板,应注意其安装办法.吊轮配件中的一只螺丝母是与螺栓共同作用于悬挂和固定板的.另一只螺母应安装在吊轮的黑色载体内,用来连接吊轮和螺栓.以上简要介绍了该产品的性能特点,安装顺序及安装要点.通过对该产品的了解我们在介绍商品时就能得心应手,能满足顾客的各种提问和疑点,提高我们的业务水平.第五部分其它各种辅助配件俗话说,五花八门,除上面四部分主要产品以外,还有许多辅助配件,各种门吸,橱柜连接件,桌脚,支架,托架,能使门自动合上的地弹簧,闭门器,各种规格的插销,地板钉,垫片,搁板销等等.下面再介绍螺丝,地弹簧的用途及性能.一、螺丝钉1、木螺丝钉2、殊性能钉1 产品系列ABC类----高速拧入木螺钉细类--------窄板专用钉调整类------格棚专用钉C类---------宝丽板专用钉GA类-------微型木螺钉B类----------特制墙板钉2 产品特点A、特深型十字槽或方槽,便于电动工具拧入,可成倍提高工效.。

如何提高板材的利用率

如何提高板材的利用率现状:1、生产时按照订单生产,对零件是分开来冲,而程序单是每张程序只包含1种零件,如果量比较小,不能做到整张板使用,又没有正确的排板,浪费是一定的2、编程时是每张零件程序单一个零件,有好多大的空间冲下来的料只能作为废料3、余料的管理:提高板材利用率的建议:1、OEM这边两种件重号、借用的极少,在同一个项目里,在编程时可以考虑大小零件混搭,以成分利用板材2、编程时成分的利用新的工艺方式,在上次培训时提到过一种共边加工,对尺寸不大的零件利用率尤其显著3、成立专门的冲切项目小组,毕竟每种产品,每个订单的使用量不尽相同,而且基本上没有正好一个订单用完排好的1张板,可以根据不同的订单,不同的零件,按照生产计划提前进行板材排版,4、对余料,需要直接铣床加工,需要剪板机加工,还有冲床需要冲的小件,也可以成分利用,但需要综合考虑效率与产出是否划算。

我的观点如下1. 针对一个产品,按照一套的用量进行板材排列优化,尽可能的共用一张板,减少余料的产生2. 规范车间的余料标识(板厚、材料等),车间冲切时对于小件优先选用大板余料,卖余料的成本应该远低于采购成本(需要有专人根据车间需要更改程序)3. 减少工件间的搭边宽度,规范一个最经济的搭边值,或尽可能的共用边关于排料优化的几点设想当今社会市场竞争异常激烈,控制成本,提高质量成为公司成长的头等大事。

对于钣金公司来说,材料成本基本占到成品成本的70%左右,为了降低成本,提高产品的竞争力,不约而同的都开始关注节约材料上来。

现如今,不做材料优化的钣金公司,是很难想象的。

对我们的公司而言,材料优化一直在做,但一直没有一套完备的流程来支持。

基本上处于一种工艺工程师各自为战,零打碎敲的状态。

为了降低产品成本,提高产品竞争力,我们必须在材料优化加深认识,提高优化的认知水平!对此,我有几点设想如下:第一步,材料优化以项目为单位进行优化,只优化一次,冲切程序单上的物料按套用量配套,单件冲切程序与套料冲切程序都在冲切工序存放,由生产部门根据订单情况确定采用何种冲切程序,现在我们公司基本上就处于这种状态。

如何提高板材的利用率

如何提高板材的利用率在制造业中,对于板材的利用率是一个很重要的指标。

提高板材的利用率不仅可以减少原材料的浪费,节省成本,还可以减少对环境的影响。

以下是一些可以提高板材利用率的方法:1.合理设计产品:在设计产品时,应该尽量避免浪费板材。

可以使用模块化设计,使得板材可以重复利用。

此外,应该避免在设计中出现太多的不规则形状,以减少切割浪费。

2.切割优化:在切割板材时,应该采用切割优化算法,以最小的浪费量来切割板材。

切割优化算法可以基于计算机模拟方法,通过不同的排样组合和切割路径,使得板材利用率最高。

3.废料再利用:对于切割下来的废料板材,可以重新利用起来。

废料板材可以用于小型产品的制作或者用于填充包装材料。

废料板材还可以作为原料进行再加工,例如切割成小块作为木制品的材料。

4.智能化生产:采用智能化生产设备可以提高板材利用率。

智能化生产设备可以根据工件的尺寸和形状进行自动化切割,从而减少操作员的误差,提高切割的准确性和效率。

5.节约运输:在运输过程中,应该尽量减少板材的损耗。

对于大型板材,可以使用特殊的运输设备,如吊车和叉车,以减少损坏和浪费。

此外,应该合理规划运输路径,以减少运输中的摩擦和振动。

6.榫卯结构:在木制品的制作中,可以采用榫卯结构,减少对胶水的依赖。

榫卯结构能够提高产品的强度和稳定性,同时减少对板材的浪费。

使用榫卯结构的产品可以更容易进行拆卸和重组,方便再利用。

7.良好的质量控制:通过加强对板材的质量控制,可以减少不合格产品的产生。

不合格产品不仅会导致原材料的浪费,还会浪费其他生产资源和时间。

因此,精细的质量控制是提高板材利用率的关键。

8.增强员工技能:对于生产人员来说,提高技能可以减少错误和不必要的浪费。

通过培训和提高员工技能水平,可以提高他们对板材利用率的意识和能力。

综上所述,通过合理设计产品、切割优化、废料再利用、智能化生产、节约运输、榫卯结构、质量控制和员工技能提升等方法,可以有效地提高板材的利用率。

排版利用率-影响排版的两个率 产能效率&材料利用率

排版設計法則1一.影響排版設計的兩個率2影響排版設計的兩個率產能效率&板材利用率說明 產能效率 板材利用率說明客戶板子板材利用率 32 SPNL/WPNL產能利用率 8 SPNL/WPNL3影響排版設計的兩個率如何使用兩個率客戶板子 優先選擇產能效率最高的W-PNL生產尺寸 生產尺寸 優先選擇產能效率最高的 板材利用率最高的供應商尺寸(若板材利用率差異 若板材利用率差異5-10%) 其次選擇 板材利用率最高的供應商尺寸 若板材利用率差異4影響排版設計的兩個率二.影響兩個率的要素影響WPNL排版客戶資訊 排版客戶資訊 影響 a.SPNL的尺寸 的尺寸 b.板子型態 板子型態 c.板厚 板厚 d.表面處理 表面處理 e.阻抗數目 阻抗數目 f.是否需填孔電鍍 是否需填孔電鍍 g.成型方式 成型方式5影響兩個率的要素三.影響兩個率的要素影響SPNL的排版資訊 的排版資訊 影響 a.最大 最小 最大&最小 最大 最小SPNL size的限制 的限制 b. 最大 最小的 最大&最小的 最小的PCS數目 數目 c. PCS間的排版方式 間的排版方式 d. 長短邊的留邊限制 e PCS間的排版間距 間的排版間距 f 客戶取下 客戶取下PCS的方式 的方式6影響兩個率的要素Working-Panel設計法則說明 設計法則說明7WPNL排版的重要名詞 排版的重要名詞8WPNL排版的重要名詞 WPNL排版的重要名詞WPNL排版的重要名詞 排版的重要名詞撈邊次數8L 1+6+1 2+4+2 Staggered 2+4b+210L1+6b+12+4+2 Stacked1+(1+4+1)b+19WPNL排版的參數 排版的參數B A X1 C B 一般參數Symbol 外層) A(外層 外層 Minimum 0.59“ 0.52“0.118”(模沖 模沖 0.1 “ &模沖)& 模沖 0.118“(模沖 模沖) 0.1”&0.08”Normal 0.59“ 0.52“ 0.118“ or 0.2” 0.1”Y1B(外層 外層) 外層SPNLSPNLy YC&D 撈邊尺寸(單邊 撈邊尺寸 單邊) 單邊D0.08“SPNLA XSPNL特殊參數 1.填孔電鍍 (0.79”) 填孔電鍍: 填孔電鍍 2.薄板 間距 薄板: 薄板 間距(0.79”) 3.金手指槽深限制 金手指槽深限制(12”) 金手指槽深限制 4.阻抗 阻抗Coupon限制 阻抗 限制x10W-PNLWPNL排版的參數 WPNL排版的參數WPNL排版 計算說明 排版一個板厚1.6mm 的化金 ,外型製作方式為成型 無阻抗要求 的化金6L 外型製作方式為成型 外型製作方式為成型,無阻抗要求 一個板厚SPNL0.52 0.52 10718.8 7 10 2.68 1.8822.66 3.24 2.270.59SPNLSPNL24 – 0.08*2 – 0.59 * 2 = 22.66 y 24SPNL SPNLSPNLSPNL20 – 0.08*2 – 0.52 * 2 = 18.8 0.59SPNLx 20GOOD11WPNL排版 WPNL排版 計算說明小練習一個板厚1.6mm 的化金 的化金1+4+1 ,外型製作方式為成型 無阻抗要求 外型製作方式為成型,無阻抗要求 一個板厚 外型製作方式為成型18.640.5222.5 5.5 2.72SPNL0.52 844 84.59 2.240.59 24 – 0.08*2 – 0.59 * 2 = 22.66 y 2420 – 0.08*2 – 0.52 * 2 = 18.8 0.59x 20GOOD12WPNL排版 WPNL排版 計算說明Shipping-Panel設計法則說明 設計法則說明13SPNL 排版的重要名詞A C影響SPNL的排版資訊 的排版資訊 影響PCS PCSPCSD1 最大 最小 最大&最小 最小SPNL size的限制 的限制 2 最大 最小的 最大&最小的 最小的PCS數目 數目 3 PCS間的排版方式 間的排版方式 3 長短邊的留邊限制 4 PCS間的排版間距 間的排版間距PCSPCSPCSBX軸(長邊 單邊留邊尺寸:A 軸 長邊 單邊留邊尺寸: 長邊)單邊留邊尺寸 Y軸(短邊 單邊留邊尺寸:B 軸 短邊)單邊留邊尺寸: 短邊 單邊留邊尺寸 PCS間距:C&D 間距: 間距5 客戶取下 客戶取下PCS的方式 的方式14SPNL排版的重要名詞 SPNL排版的重要名詞SPNL排版的參數 排版的參數A C一般參數PCS PCS PCSSymb ol A&BMinimum 0.237“(6mm) 0.08“(2mm)Normal 0.394“(10mm) 0.094“(2.4mm)DPCSPCSPCSC&DB其它參數 1.建議 建議Shipping-PANEL尺寸 長 150-300 mm , 寬100-250mm 建議 尺寸 2.長與寬的比值差異 避免 2 長與寬的比值差異,避免 長與寬的比值差異 避免> 3.支撐性的判斷 支撐性的判斷15SPNL排版的參數 SPNL排版的參數最佳SPNL尺寸一覽表說明 尺寸一覽表說明 最佳簡化如何設計最佳的Shipping-Panel 尺寸 以得到最佳排版利用率 尺寸,以得到最佳排版利用率 簡化如何設計最佳的16最佳SPNL尺寸一覽表 最佳SPNL尺寸一覽表 SPNLSPNL排版 計算說明 排版一個板厚1.6mm 的化金 ,外型製作方式為成型 無阻抗要求 的化金6L 外型製作方式為成型 外型製作方式為成型,無阻抗要求 一個板厚 客戶針對SPNL留邊 & PCS的間距 & 數量 & 排版方向 並無特殊 客戶針對 留邊 的間距 要求60PCS40229.6PCS(mm) 2 3 4 5 640 80 120 160 200 24060 120 180 240 300 360PCSPCSPCSPCSPCS142.4PCSPCSPCSPCSPCS2.4x4+20+200=229.62.4x1+20+120=142.417SPNL排版 計算說明 排版18Thanks for your attendance19。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

板材利用率

板材利用率

一、提高材料利用率,降低材料费

在冲压生产中,工件的原材料费占制造成本的60%左右,所以节约原材料,利用废料具有非常重要的意义。

提高材料利用率是降低冲压件制造成本的重要措施之一。

提高材料利用率的方法如下:

1)在满足零件强度和使用要求的情况下,减小材料厚度。

2)改进毛坯形状,合理排样(示意简图1)。

3)减少搭边,采用少废料或无废料排样(示意简图1)。

特别是较大的零件和长条形的零件。

4)单列排样改为多列排样。

5)多件同时成形,成形后再切开。

6)组合排样(示意简图2)。

7) 利用废料(示意简图2)。

a)一般落料

b)切角再切断

c)直角形(无废料)

图1 改变形状

033b L F n =

η×100%

式中 F —冲裁件面积(mm 2

)

b —条件宽度(mm ) h —送料进距(mm )

n 1、n 2—个进距内冲件总数 n 3—板料上冲件总数

L —条料长度(m ) L 0—板料长度(mm ) b 0—板料宽度(mm )

条料冲裁时,所产生的废料包括工艺废料和结构废料两种,要提高条料利用率就必须减少废料面积。

三、排样方法

根据条料的利用情况及冲压件的不同几种形状,可得出相适合的排样类型,而根据排样类型又可分为有搭边与无搭边两种,其具体情况见下表1

表1 常用的排样类

型

四、搭边及条料宽度

对一般金属材料的搭边值见表2(适用于大零件)和表3。

表2 冲裁金属材料的搭边值

材料厚度t

手工送料

自动送料圆形非圆形往复送料

1

a

1

a a

1

a a

1

a a

1

a

~1 1.5 1.52 1.532

大于1~22 1.5 2.52 3.5 2.532大于2~3 2.523 2.54 3.5

大于3~43 2.5 3.535443

大于4~543546554

大于5~654657665

大于6~865768776

8以上76879887注:冲非金属材料(皮革、纸板、石棉板等)时,搭边值应乘1.5~2。

表3最小工艺搭边值(单行排列)(单位:mm)

材料厚度

t

工件间a1沿边a工件间a1沿边a工件间a1沿边a

1.8

2.0 2.2 2.5 2.8

3.0

0.25以

下

1.2 1.5 1.8

2.0 2.2 2.5

0.25~

0.5

0.5~0.8 1.0 1.2 1.5 1.8 1.8 2.0

0.8~1.20.8 1.0 1.2 1.5 1.5 1.8

1.2~1.6 1.0 1.2 1.5 1.8

2.5 2.0

1.6~

2.0 1.2 1.5 1.8 2.5 2.0 2.2

2.0~2.5 1.5 1.8 2.0 2.2 2.2 2.5

2.5~

3.0 1.8 2.2 2.2 2.5 2.5 2.8

3.0~3.5 2.2 2.5 2.2 2.8 2.8 3.2

3.5~

4.0 2.5 2.8 2.5 3.2 3.2 3.5

4.0~

5.0 3.0 3.5 3.5 4.0 4.0 4.5

5.0~12 0.6t 0.7t 0.7t 0.8t 0.8t 0.9t

注:表列搭边值适用于低碳钢,对于其它材料,应将表中数值乘以下列系数:

中等硬度的钢0.9 软黄铜、纯铝 1.2硬钢0.8铝1.3~1.4

硬黄铜1~1.1非金属 1.5~2 硬铝1~1.2排样方案和搭边值确定后,即可定条料或带料的宽度。

表4条料宽度偏差 (单位:mm)

条料宽度

b

材料厚度t

~1 1~2 2~3 3~5

~50 50~100 100~150 150~220 220~300

-0.4

-0.5

-0.6

-0.7

-0.8

-0.5

-0.6

-0.7

-0.8

-0.9

-0.7

-0.8

-0.9

-1.0

-1.1

-0.9

-1.0

-1.1

-1.2

-1.3 注:表4中数值系龙门剪床下料。

五、我司常用的板材规格

钢材常用规格(用量较大的,集团采购中心提供) 厚度牌号规格表面

热镀锌 DX51D+Z 0.5*1000*C 钝化

热镀锌 DX51D+Z 0.5*1100*C 钝化

热镀锌 DX51D+Z 0.6*1080*C 钝化

热镀锌 DX51D+Z 0.6*1100*C 钝化

热镀锌 DX51D+Z 0.6*1250*C 钝化

热镀锌 DX51D+Z 0.8*1000*C 钝化

热镀锌 DX51D+Z 0.8*1050*C 钝化

热镀锌 DX51D+Z 0.8*1080*C 钝化

热镀锌 DX51D+Z 0.8*1100*C 钝化

热镀锌 DX51D+Z 0.8*1250*C 钝化

热镀锌 DX51D+Z 0.8*1219*C 钝化

热镀锌 DX51D+Z 0.8*1200*C 钝化

热镀锌 DX51D+Z 0.8*1250*C 钝化

热镀锌 DX51D+Z 0.8*1100*C 钝化

热镀锌 DX51D+Z 1.0*1000*C 钝化

热镀锌 DX51D+Z 1.0*1100*C 钝化

热镀锌 DX51D+Z 1.0*1200*C 钝化

热镀锌 DX51D+Z 1.2*1080*C 钝化

热镀锌 DX51D+Z 1.2*1100*C 钝化

热镀锌 DX51D+Z 1.2*1219*C 钝化

热镀锌 DX51D+Z 1.2*1250*C 钝化

热镀锌 DX53D+Z 0.6*1050*C 非钝化

热镀锌 DX53D+Z 0.6*1100*C 非钝化

热镀锌 DX53D+Z 0.6*1200*C 非钝化

热镀锌 DX53D+Z 0.8*1050*C 非钝化热镀锌 DX53D+Z 0.8*1100*C 非钝化热镀锌 DX53D+Z 0.8*1150*C 非钝化热镀锌 DX53D+Z 0.8*1160*C 非钝化热镀锌 DX53D+Z 0.8*1300*C 非钝化热镀锌 DX53D+Z 0.8*1200*C 非钝化热镀锌 DX52D+Z 1.0*1100*C 非钝化热镀锌 DX52D+Z 1.0*1219*C 非钝化热镀锌 DX52D+Z 1.0*1460*C 非钝化热镀锌 DX52D+Z 1.2*1000*C 非钝化热镀锌 DX52D+Z 1.2*1219*C 非钝化热镀锌 DX52D+Z 1.2*1300*C 非钝化热镀锌 DX52D+Z 1.5*1080*C 非钝化热镀锌 DX52D+Z 1.5*1200*C 非钝化热镀锌 DX52D+Z 1.5*1160*C 非钝化热镀锌 DX52D+Z 2.0*1200*C 非钝化冷板 SPCC 0.6*1000*C

冷板 SPCC 0.6*1050*C

冷板 SPCC 0.6*1250*C

冷板 SPCC 0.8*1000*C

冷板 SPCC 0.8*1219*C。