零件材料检验报告

零件全检报告

零件全检报告在当今的制造业中,质量控制是一个极其重要的环节。

而对于制造过程中使用的各种零件来说,质量的可靠性更是至关重要。

为了确保零件在使用过程中的性能和安全,零件全检报告成为了不可或缺的工具。

一、背景介绍零件全检报告是针对制造过程中的零件进行全面检验,以评估其质量和可靠性的报告。

通过对零件进行尺寸、材料、包装等方面的检测,可以准确地评估零件的合格性,并且能够及时发现和解决质量问题。

二、检验项目零件全检报告通常包含以下几个主要的检验项目:1.尺寸检验:对零件的各项尺寸进行测量,并与设计图纸中的要求进行对比。

通过尺寸检验,可以判断零件的制造精度和加工工艺的合理性。

2.物理性能检验:对零件的物理性能进行测试,包括硬度、强度、韧性等。

这些物理性能的检验可以评估零件的使用寿命和抗疲劳能力。

3.化学成分检验:对零件中的材料进行化学成分的分析。

通过化学成分检验,可以确保零件的材料完全符合标准要求,以避免因材料问题引发的安全隐患。

4.包装检验:检查零件的包装是否符合规定标准,以确保零件在运输和储存过程中不受损。

三、检验方法针对不同的零件,可以采用不同的检验方法。

常见的检验方法包括以下几种:1.目视检查:通过肉眼观察零件表面的外观,发现明显的缺陷或损坏。

2.测量仪器检测:使用千分尺、卡尺等测量仪器进行尺寸的准确测量。

3.化学分析方法:使用光谱仪、红外光谱仪等仪器对零件的化学成分进行分析。

4.物理测试方法:使用洛氏硬度计、拉力试验机等仪器对零件的物理性能进行测试。

四、报告结果根据对零件的全面检验,报告会给出相应的结果。

通常,报告会包括以下几个方面的内容:1.检验结果:对零件的各项检验项目给出评估结果,如尺寸合格与否、物理性能满足要求等。

2.存在的问题:如果在检验过程中发现了问题,报告会详细列出具体的问题及其影响范围。

3.建议和改进措施:对于存在的问题,报告会提出相应的建议和改进措施,以确保零件质量的提升。

五、重要性和应用零件全检报告在制造业中具有重要的意义和应用价值。

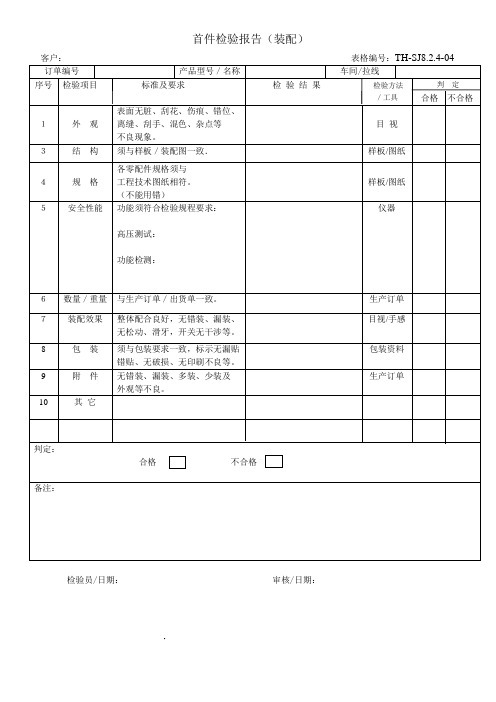

首件检验报告(装配)

样板/图纸

5

安全性能

功能须符合检验规程要求:

高压测试:

功能检测:

仪器

6

数量/重量

与生产订单/出货单一致。

生产订单

7

装配效果

整体配合良好,无错装、漏装、

无松动、滑牙,开关无干涉等。

目视/手感

8

包 装

须与包装要求一致,标示无漏贴

错贴、无破损、无印刷不良等。

包装资料

9

附 件

无错装、漏装、多装、少装及

首件检验报告(装配)

客户:表格编号:TH-SJ8.2.4-04

订单编号

产品型号/名称

车间/拉线

序号

检验项目 标准及要求检验结果检验方法

/工具

判定

合格不合格Leabharlann 1外 观表面无脏、刮花、伤痕、错位、

离缝、刮手、混色、杂点等

不良现象。

目视

3

结 构

须与样板/装配图一致.

样板/图纸

4

规 格

各零配件规格须与

工程技术图纸相符。

外观等不良。

生产订单

10

其它

判定:

合格不合格

备注:

检验员/日期: 审核/日期:

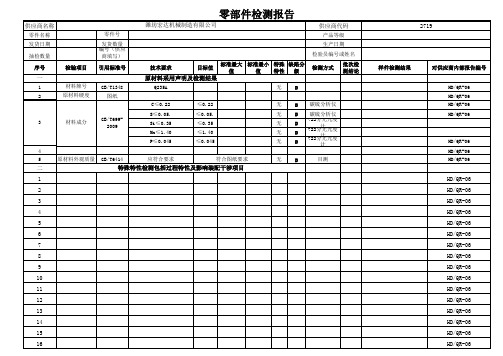

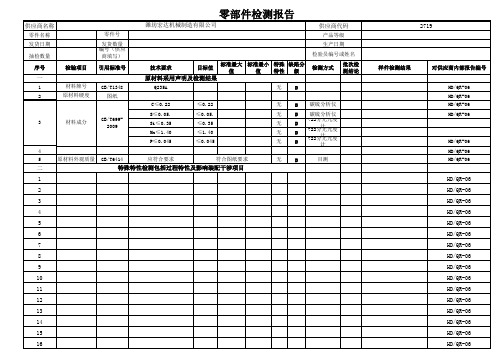

零部件检验报告单

零部件检验报告单随着现代工业的发展,质量管理对于每一个制造企业来说都是至关重要的一环。

而零部件检验报告单作为质量管理的重要记录,更是不可或缺的重要环节。

本文将从以下几个方面来阐述零部件检验报告单的重要性、内容及其作用等。

一、引言零部件既是高品质产品生产的重要原材料,又是制品质量问题的一个重要源头。

因此,在生产制造阶段使用零部件时,逐一检验并保证其质量是必不可少的一环。

而针对检验过程中的检测数据、结果等信息的记录总结,就是零部件检验报告单所要完成的主要内容。

二、零部件检验报告单的概念零部件检验报告单泛指对零部件的生产过程中,各个环节所发生的事情和所得出的结论记录的一种完备、正式结构化文件。

其中,包含了零部件的质量数据、特性、检验结果等信息,用于检验、追溯和确认零部件的质量和质量问题,有利于工厂调整生产计划、改进生产流程,提高产品的质量和追踪问题原因,保证产品的可靠性和质量。

三、零部件检验报告单的主要内容零部件检验报告单主要包括以下内容:1.检验任务的描述:即告诉检测人员被要求检测的零部件是哪个,需要完成如何类型的检查任务。

2.检验数据采集:采用何种检测方法,收集那些数据,数据所包含的意义分析等等。

3.检验结果:显然,在每一张检验报告单中,必须带有对检查结果的详细描述和分析,如PASS或NG,首次不合格、复检次数等等。

4.检验人员信息:检验人员姓名,检验时间,检验数据采集手段等等信息。

5.问题原因分析:如果零部件不合格或出现质量问题,那么在这份报告单中,也会分析不合格的原因,从而避免类似问题的再次发生。

四、零部件检验报告单的作用1.追溯问题假如生产环节中出现问题,检验员可通过查看检验报告单中的检验结果,找出出现问题的关键步骤所在,进而倒推发现原因,从而在发生问题的部位进行修复,避免类似问题的再次发生。

2.动态管理在生产过程中通过检验报告单及时记录检查数据和检查结果,对国内和国际各个阶段、对位的前向和后向检验信息能够做到动态管理,在生产过程中及时地纠正错误或改正不规范的操作行为。

Q235零部件检测报告模板

六

1 2

包装及条形码

实际包装方案是否满足潍 Q/WCG015.1 柴包装标准 应满足潍柴要求

编制:

审核:

批准: QR4.6-103

声明:本报告所有数据仅针对样件而言,但样件能够代表本批次质量水平。

零部件检测报告

供应商名称

零件名称 发货日期 抽检数量 序号 检验项目 零件号 发货数量 编号(供应 商填写) 引用标准号 技术要求 目标值 标准最大值标准最小值 特殊 缺陷分 特性 级 无 ≤0.22 ≤0.05. ≤0.35 ≤1.40 ≤0.045 符合图纸要求 无 无 无 无 无 无 B B B B B B B 碳硫分析仪 碳硫分析仪 722分光光度计 722分光光度计 722分光光度计 目测 HD/QR-06 HD/QR-06 原材料外观质量 GB/T6414 应符合要求 HD/QR-06

17 18 19 20 三

1 2 3 4 5 6 7 8 表面硬度 淬硬层 芯部硬度 表面脱碳 金相组织 盐雾试验 探伤 机械特性 目测清洁度 外表面 内表面杂质颗粒 内表面杂质重量 剩磁量 尖角 倒圆 去毛刺 配合表面上的刮 痕和拉伤 高应力区的缺口 (磕碰) 零件永久性标识 Q/WCG012-2 包装 外包装物流T6992009

Si≤0.35 Mn≤1.40 P≤0.045

4 5

二 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16

特殊特性检测包括过程特性及影响装配干涉项目 HD/QR-06 HD/QR-06 HD/QR-06 HD/QR-06 HD/QR-06 HD/QR-06 HD/QR-06 HD/QR-06 HD/QR-06 HD/QR-06 HD/QR-06 HD/QR-06 HD/QR-06 HD/QR-06 HD/QR-06 HD/QR-06

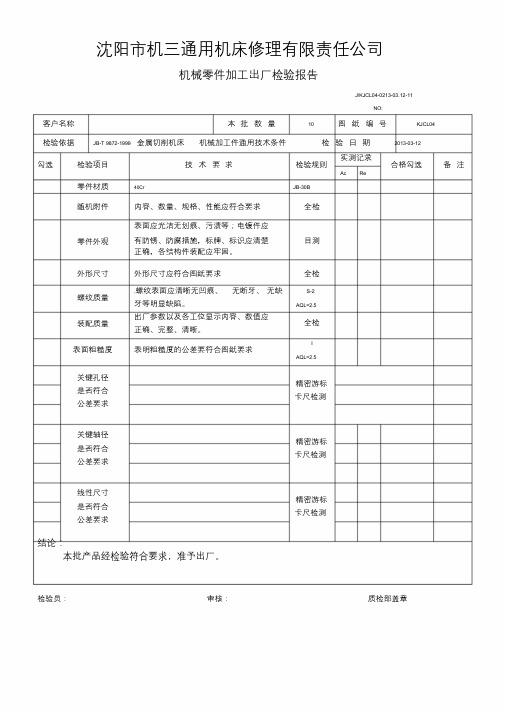

机械零件加工出厂检验报告.doc

沈阳市机三通用机床修理有限责任公司

机械零件加工出厂检验报告

J/KJCL04-0213-03.12-11

NO:

客户名称本批数量10 图纸编号KJCL04 检验依据JB-T 9872-1999 金属切削机床机械加工件通用技术条件检验日期2013-03-12

勾选检验项目技术要求检验规则实测记录

Ac Re

合格勾选备注

零件材质40Cr JB-30B 随机附件内容、数量、规格、性能应符合要求全检表面应光洁无划痕、污渍等;电镀件应

有防锈、防腐措施,标牌、标识应清楚目测零件外观

正确,各结构件装配应牢固。

外形尺寸外形尺寸应符合图纸要求全检

螺纹质量.螺纹表面应清晰无凹痕、无断牙、无缺

牙等明显缺陷。

S-2

AQL=2.5

装配质量出厂参数以及各工位显示内容、数值应

正确、完整、清晰。

全检

表面粗糙度表明粗糙度的公差要符合图纸要求

I AQL=2.5

关键孔径是否符合公差要求精密游标卡尺检测

关键轴径是否符合公差要求精密游标卡尺检测

线性尺寸是否符合公差要求精密游标卡尺检测

结论:

本批产品经检验符合要求,准予出厂。

检验员:审核:质检部盖章。

机械零件出厂检验报告

机械零件出厂检验报告

概述

本报告旨在详细记录机械零件在出厂前的检验情况,确保其质量符合相关标准和要求。

检验过程由专业检验人员进行,并根据检验结果做出相应的判定和建议。

零件信息

- 零件名称:[填入零件名称]

- 零件型号:[填入零件型号]

- 零件批次:[填入零件批次]

- 生产厂商:[填入生产厂商]

- 检验人员:[填入检验人员]

- 检验日期:[填入检验日期]

检验项目

1. 外观检查:

- 零件表面是否平整、光滑,无明显气泡、裂痕或凹凸;

- 零件的颜色、涂层是否均匀、一致;

- 零件的尺寸、几何形状是否符合设计要求;

- 零件上是否存在锈蚀或污渍。

2. 功能检测:

- 零件是否能够正常运作;

- 零件的操作力度是否合适;

- 零件是否产生异常声音或震动。

3. 材料检验:

- 零件材料是否符合相关标准和要求;

- 强度、硬度等物理性能是否满足设计要求。

检验结果

根据以上检验项目,对零件进行评估得出如下结果:

- 外观检查:零件外观无明显缺陷,符合要求;

- 功能检测:零件操作正常,无异常情况;

- 材料检验:零件材料符合标准,物理性能满足设计要求。

结论与建议

在本次检验中,所检测的机械零件通过所有检验项目,符合质量标准和要求,可以安全投入使用。

建议使用单位妥善保管零件的检验报告,并按照使用说明书正确操作和维护机械零件。

备注

- 本检验报告仅针对所检零件的质量情况,不包含其他因素的评估;

- 如在零件使用过程中出现故障或需要维修,请及时联系制造商或相关售后服务。

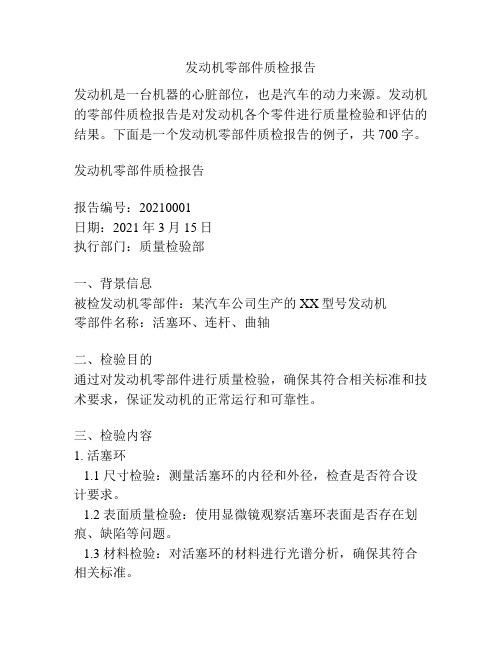

发动机零部件质检报告

发动机零部件质检报告发动机是一台机器的心脏部位,也是汽车的动力来源。

发动机的零部件质检报告是对发动机各个零件进行质量检验和评估的结果。

下面是一个发动机零部件质检报告的例子,共700字。

发动机零部件质检报告报告编号:20210001日期:2021年3月15日执行部门:质量检验部一、背景信息被检发动机零部件:某汽车公司生产的XX型号发动机零部件名称:活塞环、连杆、曲轴二、检验目的通过对发动机零部件进行质量检验,确保其符合相关标准和技术要求,保证发动机的正常运行和可靠性。

三、检验内容1. 活塞环1.1 尺寸检验:测量活塞环的内径和外径,检查是否符合设计要求。

1.2 表面质量检验:使用显微镜观察活塞环表面是否存在划痕、缺陷等问题。

1.3 材料检验:对活塞环的材料进行光谱分析,确保其符合相关标准。

2. 连杆2.1 尺寸检验:测量连杆的长度、直径等尺寸,检查是否符合设计要求。

2.2 表面质量检验:观察连杆表面是否存在裂纹、磨损等问题。

2.3 材料检验:对连杆材料进行硬度测试,确保其硬度符合要求。

3. 曲轴3.1 尺寸检验:测量曲轴的长度、直径等尺寸,检查是否符合设计要求。

3.2 表面质量检验:使用探伤仪检测曲轴表面是否存在裂纹等问题。

3.3 材料检验:对曲轴材料进行金相显微组织检查,确认其材料质量。

四、检验结果1. 活塞环尺寸检验结果符合设计要求,内径和外径偏差均在允许范围内。

表面质量检验未发现划痕、缺陷等问题。

材料检验结果显示活塞环的材料成分符合相关标准。

2. 连杆尺寸检验结果符合设计要求,长度和直径偏差均在允许范围内。

表面质量检验未发现裂纹、磨损等问题。

材料检验结果显示连杆的硬度符合要求。

3. 曲轴尺寸检验结果符合设计要求,长度和直径偏差均在允许范围内。

表面质量检验未发现裂纹等问题。

材料检验结果显示曲轴的金相显微组织正常。

五、结论根据对发动机零部件活塞环、连杆、曲轴的质量检验结果,确定其质量符合设计要求和相关标准。

Q235零部件检测报告模板

无D 无D

目测 目测

无D 无D 无D 无D 无D 无D

无D 无D

批准:

目测 目测 目测 目测 目测

目测

HD/QR-06 HD/QR-06 HD/QR-06 HD/QR-06

HD/QR-06 HD/QR-06

扫描仪扫描

HD/QR-06 HD/QR-06 HD/QR-06 HD/QR-06

HD/QR-06 HD/QR-06

零部件检测报告

供应商名称 零件名称 发货日期

抽检数量

序号 一 1 2

检验项目

材料牌号 原材料硬度

零件号 发货数量 编号(供应 商填写) 引用标准号

GB/T1348 图纸

3

材料成分

GB/T6992009

潍坊宏达机械制造有限公司

技术要求

目标值

标准最大值标准最小值

特殊 特性

缺陷分 级

原材料采用声明及检测结果

Q235A

无BLeabharlann 供应商代码产品等级 生产日期

检验员编号或姓名

检测方式

批次检 测结论

C≤0.22 S≤0.05. Si≤0.35 Mn≤1.40 P≤0.045

≤0.22 ≤0.05. ≤0.35 ≤1.40 ≤0.045

无 B 碳硫分析仪 无 B 碳硫分析仪 无 B 722分光光度计 无 B 722分光光度计 无 B 722分光光度计

20

三

成品货源材料特性检测

1

表面硬度

N/A

2

淬硬层

N/A

3

芯部硬度

N/A

4

表面脱碳

N/A

5

金相组织

N/A

6

盐雾试验

N/A

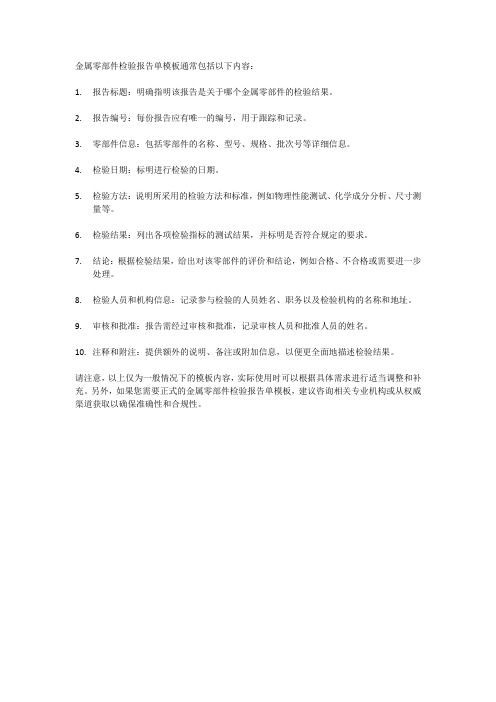

金属零部件检验报告单模板

金属零部件检验报告单模板通常包括以下内容:

1.报告标题:明确指明该报告是关于哪个金属零部件的检验结果。

2.报告编号:每份报告应有唯一的编号,用于跟踪和记录。

3.零部件信息:包括零部件的名称、型号、规格、批次号等详细信息。

4.检验日期:标明进行检验的日期。

5.检验方法:说明所采用的检验方法和标准,例如物理性能测试、化学成分分析、尺寸测

量等。

6.检验结果:列出各项检验指标的测试结果,并标明是否符合规定的要求。

7.结论:根据检验结果,给出对该零部件的评价和结论,例如合格、不合格或需要进一步

处理。

8.检验人员和机构信息:记录参与检验的人员姓名、职务以及检验机构的名称和地址。

9.审核和批准:报告需经过审核和批准,记录审核人员和批准人员的姓名。

10.注释和附注:提供额外的说明、备注或附加信息,以便更全面地描述检验结果。

请注意,以上仅为一般情况下的模板内容,实际使用时可以根据具体需求进行适当调整和补充。

另外,如果您需要正式的金属零部件检验报告单模板,建议咨询相关专业机构或从权威渠道获取以确保准确性和合规性。

机械零件加工出厂检验报告

机械零件加工出厂检验报告

XXX的出厂检验报告编号为J/KJCL04-0213-03.12-11,检验依据为JB-T 9872-1999金属切削机床机械加工件通用技术

条件。

本次检验的目的是检查机械零件加工的质量是否符合技术要求。

在本次检验中,我们对10个零件进行了全检,检验项目

包括零件材质、外形尺寸、螺纹质量、装配质量、表面粗糙度和关键孔径等。

同时,我们还对出厂参数以及各工位显示内容、数值进行了检查。

通过检验,我们发现本批产品表面光洁无划痕、污渍等;电镀件有防锈、防腐措施,标牌、标识清楚正确,各结构件装配牢固。

外形尺寸符合图纸要求,螺纹表面清晰无凹痕、无断牙、无缺牙等明显缺陷。

出厂参数以及各工位显示内容、数值正确、完整、清晰。

表明粗糙度的公差符合图纸要求。

我们使用精密游标和卡尺对关键轴径和线性尺寸进行了检测,结果表明它们符合公差要求。

综上所述,本批产品经检验符合要求,准予出厂。

iqc检验报告

iqc检验报告IQC检验报告。

一、检验目的。

IQC(Incoming Quality Control)是指对进货原材料、零部件或成品进行质量控制的过程,其目的是确保所购进的物料符合公司的质量要求,以保证产品质量的稳定性和可靠性。

本次检验的目的是对进货原材料进行全面检查,确保其质量符合公司的要求,为后续生产提供可靠的保障。

二、检验范围。

本次IQC检验范围包括但不限于,原材料外观检查、尺寸测量、化学成分分析、力学性能测试等内容。

通过对原材料的全面检验,确保其符合公司的技术要求和质量标准。

三、检验方法。

1. 外观检查,对原材料的表面进行仔细观察,检查是否存在划痕、氧化、变形等缺陷。

2. 尺寸测量,采用专业的测量仪器对原材料的尺寸进行精确测量,确保其符合设计要求。

3. 化学成分分析,通过化学分析仪器对原材料的化学成分进行分析,确保其合格。

4. 力学性能测试,对原材料的强度、硬度等力学性能进行测试,以确保其符合使用要求。

四、检验结果。

经过本次IQC检验,原材料的外观完好,尺寸精确,化学成分符合要求,力学性能满足设计标准。

因此,该批原材料通过了IQC检验,可以进入生产环节。

五、检验结论。

本次IQC检验结果显示,所检验的原材料质量良好,符合公司的质量要求和技术标准,可以放心投入生产使用。

通过严格的IQC检验,我们可以确保生产过程中所使用的原材料质量稳定可靠,为产品质量提供坚实的保障。

六、改进措施。

针对本次IQC检验中发现的问题和不足,我们将加强对供应商的质量管理,建立健全的原材料进货检验制度,确保每一批原材料都能经过严格的检验和筛选。

同时,加强对生产过程的监控和管理,保证产品质量的稳定性和可靠性。

七、附录。

1. 检验记录表。

2. 检验报告签发人员名单。

以上为本次IQC检验报告的内容,希望能够对大家有所帮助。

如有任何疑问或建议,请随时与我们联系。

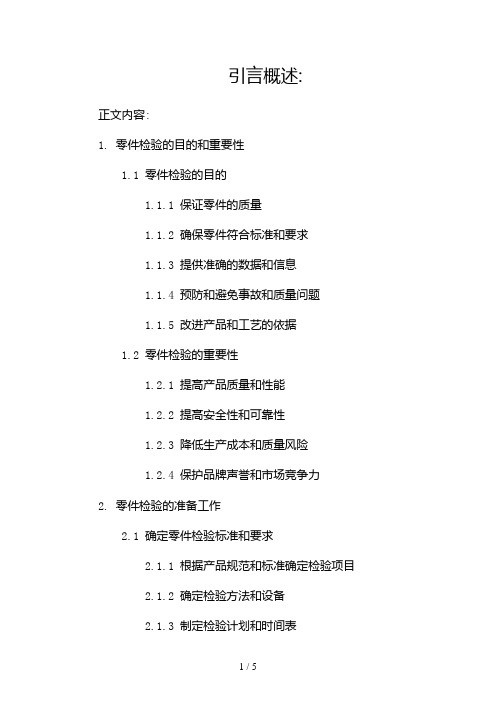

零件检验报告模板(共)2024

引言概述:正文内容:1. 零件检验的目的和重要性1.1 零件检验的目的1.1.1 保证零件的质量1.1.2 确保零件符合标准和要求1.1.3 提供准确的数据和信息1.1.4 预防和避免事故和质量问题1.1.5 改进产品和工艺的依据1.2 零件检验的重要性1.2.1 提高产品质量和性能1.2.2 提高安全性和可靠性1.2.3 降低生产成本和质量风险1.2.4 保护品牌声誉和市场竞争力2. 零件检验的准备工作2.1 确定零件检验标准和要求2.1.1 根据产品规范和标准确定检验项目 2.1.2 确定检验方法和设备2.1.3 制定检验计划和时间表2.2 准备检验样品和设备2.2.1 获得符合要求的样品2.2.2 校准和检修检验设备2.2.3 准备必要的检验工具和耗材2.3 培训检验人员2.3.1 确保检验人员了解检验要求和方法2.3.2 提供相关培训和指导2.3.3 定期进行技术交流和知识分享3. 零件检验的过程和方法3.1 样品接收和登记3.1.1 确认样品的完整性和标识3.1.2 登记样品的基本信息和来源3.2 外观质量检验3.2.1 检查零件的表面是否有缺陷和损伤3.2.2 检查零件的尺寸和形状是否符合要求3.2.3 使用显微镜和其他工具进行详细观察和测量 3.3 功能性能检验3.3.1 根据功能要求进行相关测试和评估3.3.2 使用专门仪器和设备进行性能测试3.3.3 记录测试结果和数据分析3.4 材料成分检验3.4.1 采用化学分析和光谱仪进行元素分析 3.4.2 使用金相显微镜进行组织分析3.4.3 确认材料成分是否符合规定3.5 可靠性和耐久性测试3.5.1 采用振动、冲击和加速老化等测试手段 3.5.2 检验零件在各种工作条件下的可靠性3.5.3 确保零件具有足够的耐久性和寿命4. 零件检验结果的记录和分析4.1 编制检验报告4.1.1 汇总检验结果和数据4.1.2 描述检验过程和方法4.1.3 提出问题和改进建议4.2 分析检验结果4.2.1 比较检验结果和标准要求4.2.2 分析差异和偏差的原因4.2.3 制定改进措施和行动计划4.3 存档和追溯4.3.1 将检验报告存档并归档4.3.2 设置追溯系统和数据备份4.3.3 提供追溯和证明材料5. 零件检验的质量控制和改进5.1 建立质量控制制度和流程5.1.1 制定标准化操作程序5.1.2 建立质量控制文件和记录5.1.3 定期进行内部和外部审核5.2 持续改进和优化5.2.1 分析和评估检验过程和结果5.2.2 提出改进建议和措施5.2.3 实施改进并评估效果总结:零件检验报告模板(共)(二)提供了一个详细的指导,帮助检验人员进行有效的零件检验。

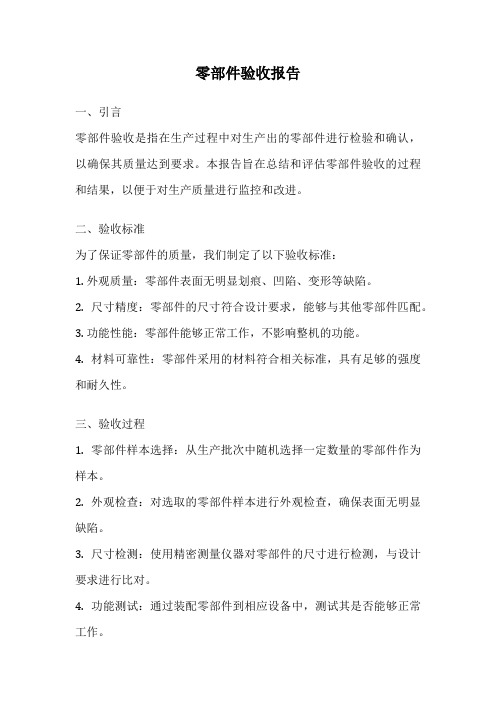

零部件验收报告

零部件验收报告一、引言零部件验收是指在生产过程中对生产出的零部件进行检验和确认,以确保其质量达到要求。

本报告旨在总结和评估零部件验收的过程和结果,以便于对生产质量进行监控和改进。

二、验收标准为了保证零部件的质量,我们制定了以下验收标准:1. 外观质量:零部件表面无明显划痕、凹陷、变形等缺陷。

2. 尺寸精度:零部件的尺寸符合设计要求,能够与其他零部件匹配。

3. 功能性能:零部件能够正常工作,不影响整机的功能。

4. 材料可靠性:零部件采用的材料符合相关标准,具有足够的强度和耐久性。

三、验收过程1. 零部件样本选择:从生产批次中随机选择一定数量的零部件作为样本。

2. 外观检查:对选取的零部件样本进行外观检查,确保表面无明显缺陷。

3. 尺寸检测:使用精密测量仪器对零部件的尺寸进行检测,与设计要求进行比对。

4. 功能测试:通过装配零部件到相应设备中,测试其是否能够正常工作。

5. 材料分析:对零部件采用的材料进行化学成分分析和机械性能测试,确保材料符合要求。

6. 数据记录:将每个样本的检测结果进行记录,以备后续分析和比对。

四、验收结果根据进行的零部件验收,我们得出以下结果:1. 外观质量:样本中99%的零部件表面无明显缺陷,1%的零部件存在轻微划痕。

2. 尺寸精度:样本中98%的零部件尺寸符合设计要求,2%的零部件存在轻微偏差。

3. 功能性能:样本中97%的零部件能够正常工作,3%的零部件存在轻微故障。

4. 材料可靠性:样本中100%的零部件采用的材料符合相关标准。

五、问题分析根据验收结果,我们对出现的问题进行了分析:1. 外观缺陷主要是由于运输、储存等环节造成的,可以通过改善包装和运输方式来解决。

2. 尺寸偏差可能是由于生产设备的精度不高或操作不规范造成的,可以通过提高设备精度和加强操作培训来改善。

3. 功能故障可能是由于零部件装配不当或设计缺陷导致的,可以通过优化装配工艺和加强设计验证来解决。

六、改进措施根据问题分析,我们提出以下改进措施:1. 加强运输和储存管理,确保零部件在运输和储存过程中不受损。

检 测 报 告

检测报告TEST REPORT报告编号110061220045REPORT NO。

产品名称断线钳MAME OF SAMPLE委托单位江苏省质量技术监督局CUSTOMER受检单位江苏东成工具有限公司INSPECTED ENTITY检测类别2015年第三季度江苏省产品质量监督抽查TEST CATEGORY浙江省家具与五金研究所ZHEJIANGSHENGJIAJUYUWUJINYANJIUSUO检验报告TEST REPORT检测报告TEST REPORT报告编号110061220015REPORT NO.产品名称内六角扳手MAME OF SAMPLE委托单位江苏省质量技术监督局CUSTOMER受检单位江苏东成工具有限公司INSPECTED ENTITY检测类别2015年第三季度江苏省产品质量监督抽查TEST CATEGORY浙江省家具与五金研究所ZHEJIANGSHENGJIAJUYUWUJINYANJIUSUO检验报告TEST REPORT检测报告TEST REPORT报告编号110061220050REPORT NO.产品名称钢丝钳MAME OF SAMPLE委托单位江苏省质量技术监督局CUSTOMER受检单位江苏东成工具有限公司INSPECTED ENTITY检测类别2015年第三季度江苏省产品质量监督抽查TEST CATEGORY浙江省家具与五金研究所ZHEJIANGSHENGJIAJUYUWUJINYANJIUSUO检验报告TEST REPORT检测报告TEST REPORT报告编号110061220055REPORT NO。

产品名称齐头扁锉MAME OF SAMPLE委托单位江苏省质量技术监督局CUSTOMER受检单位江苏东成工具有限公司INSPECTED ENTITY检测类别2015年第三季度江苏省产品质量监督抽查TEST CATEGORY浙江省家具与五金研究所ZHEJIANGSHENGJIAJUYUWUJINYANJIUSUO检验报告TEST REPORT报告编号:GQFJ-GWJ2015-307检测报告TEST REPORT报告编号110061220063REPORT NO。

批量零件检验报告

批量零件检验报告摘要:本报告旨在对某企业的批量零件进行检验,并提供详细的检验结果和分析。

通过本次检验,我们旨在确保批量零件的质量达到预期标准,并为企业提供有关零件质量和性能的重要信息和参考。

本报告分为三大部分:引言部分介绍了检验背景和目的,方法部分详述了我们使用的检验方法和过程,结果部分总结了检验结果,并对结果进行了分析和讨论。

一、引言随着工业技术的发展和进步,批量生产零件的质量控制变得越来越重要。

一些关键部件的质量问题不仅可能导致产品质量问题,还可能对产品的安全性和可靠性产生重大影响。

因此,对批量零件进行全面的检验和测试至关重要。

本次检验旨在对批量零件进行全面、准确的检验,以确保产品的质量达到预期要求。

二、方法2.1 检验标准的确定在本次检验中,我们使用了国家标准和行业标准作为检验的参考依据。

这些标准包括但不限于产品尺寸、材料、硬度、外观和性能等方面的要求。

我们严格按照这些标准来进行检验,以确保结果的准确性和可靠性。

2.2 检验方法和流程在本次检验中,我们采用了多种检验方法和工具,包括但不限于显微镜、硬度计、量规等。

具体的检验流程如下:2.2.1 外观检验:对零件的表面质量、外观缺陷、氧化程度等进行检查,确保零件外观符合要求。

2.2.2 尺寸检验:对零件的长度、直径、高度、厚度等尺寸进行测量,确保尺寸符合标准要求。

2.2.3 材料检验:对零件的材料进行检验,确定材料的成分和性能是否符合要求。

2.2.4 硬度检验:对零件的硬度进行测定,确保零件的硬度符合标准要求。

2.2.5 性能检验:根据产品的具体要求,对零件的性能进行测试,如拉伸强度、抗压强度、耐磨性等。

2.3 数据分析与处理在检验过程中,我们采集了大量的数据,并对这些数据进行了分析和处理。

我们使用统计学方法对数据进行加工,计算出平均值、标准差等统计指标,以评估零件的一致性和稳定性。

三、结果与讨论经过严格的检验和测试,我们得到了如下结果:3.1 外观检验结果根据国家标准,我们检查了零件的外观质量,并对各个方面进行评估。

发动机零部件出厂检验报告

尺寸1

内外转子啮合间 隙:0.06-0.17

供方 吉利

外转子、内转子与 供方

5-1

机油泵体端面间

隙:0.035-0.07 吉利

尺寸1

外转子与壳体间 供方

隙:0.057-0.08 吉利

5-2 孔位置

64.5±0.2

供方

吉利

15±0.2

供方

吉利

5-3 孔位置 5-4 油封孔大小

68.5±0.2

17±0.2

4G系列发动机零部件检验报告

供方 填写

吉利 填写

序号

1

零件名称

机油泵总成

图号 JLγ-4G15 供方名称

供方联系人 零部件批次

161101

ቤተ መጻሕፍቲ ባይዱ

零件数量 送货数量

5

物料编码

1920

000001016050764 抽样数量

送检日期

检验项目 外观

送检数量

标准要求

表面无划伤、气孔 、砂眼、毛刺等

供方 吉利

合格

抽样数量

1次/年

合格 合格 合格 合格 合格

合格

满足Q/JL

供方 合格

7 永久性标识 J100003-2009的要

求

吉利

合格

合格

合格

合格 合格

21 定位销孔尺寸

2-Ф90.013

0.028

22

泵体与泵盖之 间的间隙

≤0.1mm

28 总成清洁度

≤4mg

供方检验结论

供方

吉利 供方 吉利 供方 吉利

9.023 0.02 2.6

机油泵运转灵活, 平稳无卡滞现象

供方 吉利

4-1

零部件验收报告

零部件验收报告一、引言作为一个重要的质量控制环节,零部件验收报告在产品生产和开发过程中起着关键的作用。

通过对零部件的验收,可以确保产品的质量符合要求,并且可以提前发现潜在的问题,以便于及时采取纠正措施。

本文将重点探讨零部件验收报告的必要性、步骤和重点内容,并分享一些个人的观点和理解。

二、零部件验收报告的必要性零部件验收报告是产品生产和开发过程中不可或缺的一环。

其必要性主要体现在以下几个方面:1. 确保产品质量:通过对零部件进行全面的检查和测试,可以确保其质量符合标准和要求。

这对于产品的正常运行和客户满意度具有重要意义。

2. 提前发现潜在问题:零部件验收过程中,可以通过各种测试手段和设备,对零部件的性能和可靠性进行评估和验证。

如果发现异常或潜在问题,可以及时采取纠正措施,避免在后续阶段引发更大的问题。

3. 供应链质量管理:零部件验收报告是对供应商质量管理的一种手段。

通过对零部件的验收,可以评估供应商的能力和质量控制水平,从而选择合适的供应商和建立信任的合作关系。

三、零部件验收报告的步骤和重点内容零部件验收报告的步骤和重点内容可能因不同的行业和产品类型而有所不同,但一般可以遵循以下几个基本步骤:1. 零部件信息记录:在验收过程开始前,应对零部件的基本信息进行全面记录,包括编号、名称、批次和供应商等信息。

这些信息可以作为后续分析和评估的依据。

2. 外观检查:首先对零部件的外观进行检查,包括颜色、形状、尺寸和表面质量等。

确保外观符合标准和要求,没有明显的缺陷或损伤。

3. 功能性测试:根据产品的功能要求,对零部件进行相应的功能测试。

通过各种测试手段和设备,验证零部件的性能和可靠性是否达到预期。

4. 特殊测试:对于某些特殊的零部件,可能需要进行一些特殊的测试,例如耐腐蚀性测试、耐磨损性测试等。

此类测试的目的是确保零部件在特定环境或使用条件下的正常运行。

5. 数据记录和分析:在验收过程中,应对各项测试结果进行全面记录,并进行数据分析和比较。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

属汽车部件有限公司烟台公司

其它 Other

Байду номын сангаас

实测值 Test Results

Page

of

.

OTS

PPAP

V 250 (BASE MODEL)

供货商 Supplier: 上海江森鹤华金属汽车部件有限公司烟台公司 供货商编号Supplier Code: 地址Address: 烟台福山上庄工业园

化学成份 C% Mn% p% S% Alt% 机械性能 抗拉强度 Mpa 屈服 Mpa 270-410 ≤280 290 279 ≤0.10 ≤0.50 ≤0.035 ≤0.035 ≥0.02 0.085 0.48 0.03 0.032

零件材料检验报告

PART MATERIAL INSPECTION REPORT

PROTOTYPE

零件号 P/N: 零件名称 Part Name: 前排正驾靠背总成 图纸更改日期 Blueprint Date: 检验机构名称Name of Insp. Facility:上海钢铁工艺技术研究所 提交原因Submission For: √ 新零件New Part 缺陷纠正Correction to discrepancy 序号 Number 项目 Item 材料名称 SPCC 一、 1 2 3 4 5 二、 δ =2 额定值 Sepcification 实测值 Test Results 其它 Other

备注 Note

注 Note: 不符合图纸的值请圈出Circle All Inspection Values Which Do Not Conform To Spec. 检验Inspected by: 审核Verification: m 检验日期Date Insp.

Page

of

.

T

V 250 (BASE MODEL)