利用ASPEN PLUS 做设计——年产5万吨二甲醚精馏工段工艺设计

二甲醚分离装置中的精馏工段工艺设计__本科毕业设计论文

二甲醚分离装置中的精馏工段工艺设计__本科毕业设计论文摘要本设计主要针对分离中的精馏工段进行工艺设计,分离二甲醚、甲醇和水三元体系。

查阅相关资料充分了解二甲醚的性质、用途及其现有的分离工艺。

结合实际情况提出分离工艺。

通过基础数据的查找、处理得到相应条件下的基础数据。

精馏塔采用浮阀塔,本设计较为突出的特点有以下几点:(1)塔顶采用液氨冷凝,用来准确控制回流比。

(2)塔板结构设计中精馏段采用单溢流,提馏段则采用双溢流。

塔底采用水蒸汽加热,以提供足够的热量。

再通过计算得出理论板数为7.76块,塔效率为0.292,实际板数为27块,进料位置为提馏段向上第十六块,在浮阀塔主要工艺尺寸的设计计算中得出精馏段塔径为1.6m,提馏段塔径为2.1m。

有效塔高15.5m。

通过浮阀的流体力学验算,用AutoCAD绘制负荷性能图证明各指标数据均符合标准。

以保证精馏过程的顺利进行并使效率尽可能的提高。

关键词:二甲醚;甲醇;水;三元体系;分离AbstractThe design conducts process programming to separate ternary system of dimethyl, methanol and water mainly based on distillation processes in separation. understanding the nature, application and existing separation process of dimethyl through searching relevant information. proposing separation process with actual situation.Basic data of corresponding conditions was obtained by searching and handling basic data. the float valve tower was considered as the primary device of distillation operation, there are several points for the innovation characteristic of the design: (1) liquid ammonia condensate in the top of the tower, it Was used to control reflux ratio accurately. (2) the rectifying sectionutilizes single overflow and the stripping section utilizes double overflow in design of trays structure.Water vapor provide enough heat in tower bottom. Theoretical plate number of 7.76, tower efficiency of 0.292, The actual number of trays of 27, Feed location locates in sixteenth trays above the stripping section by calculation, Column diameter of the rectifying section of 1.6 meters, column diameter of the stripping section of 2.1 meters and effective tower height of 15.5 meters in the main process size design calculations of float valve tower. each index data are in line with standards In order to ensure the smooth progress of the rectification process and improve efficiency as much as possible by checking hydrodynamics of float valve tower which drawed load performance with Auto CAD.Keywords: DME ; Methanol ; Water ; Ternary system ; Separation毕业论文(设计)原创性声明本人所呈交的毕业论文(设计)是我在导师的指导下进行的研究工作及取得的研究成果。

年产5万吨高密度聚乙烯聚合工段工艺设计.

摘要:本文的主要内容为生产高密度聚乙烯装置中的聚合阶段的工艺流程设计、工艺计算、物料和能量衡算及主要设备的计算。

本工艺的聚合机理属于阴离子配位聚合。

乙烯单体是具有π-π共轭体系的烯类单体,处于络合状态的铝钛活性中心,使乙烯单体双键上的电子云密度减少,从而打开乙烯双键,使乙烯单体不断在铝钛活性中心处聚合。

目前,工业生产高密度聚乙烯的方法主要有液相法(又分为溶液法和淤浆法)和气相法(物料在反应器中的相态类型)。

本设计选用的工艺是日本三井石化公司低压淤浆法生产高密度聚乙烯,该工艺以高纯度乙烯为主要原料, 丙烯或1-丁烯为共聚单体, 己烷为溶剂, 采用高效催化剂, 在72~85℃条件下进行低压聚合反应。

聚合的淤浆经分离干燥, 混炼造粒得到各种性能优良的HDPE产品。

在聚合反应釜的计算中,首先由主要反应方程式和转化率确定物料质量,再由质量换算体积从而确定反应釜的容积。

其次,根据反应类型、目的及物性特征确定反应釜的类型和冷凝器的类型。

关键字:高密度聚乙烯催化剂工艺反应釜冷凝器目录1.绪论 (1)1.1聚乙烯概述 (1)1.2高密度聚乙烯概述 (5)1.3聚乙烯发展现状 (8)1.4生产工艺研究新进展 (9)2.生产方案的确定 (13)2.1生产工艺的介绍 (13)2.2生产工艺确定 (21)3.生产流程简述 (24)3.1流程简述 (24)3.2工艺流程简图 (26)4.工艺计算书 (27)4.1物料衡算 (27)4.2热量衡算 (29)4.3第二釜顶冷凝器 (31)5.主要设备的工艺计算及设备选型 (33)5.1第二釜式反应聚合釜(R-202) (33)5.2第二釜顶冷凝器 (35)5.3主要装置设备一览表 (38)6.原材料、辅助原料的规格及消耗定额 (41)6.1主要原材料及辅助原料的规格 (41)6.2原材料、辅助原料的消耗定额 (44)7.产品后期处理 (48)7.1杂志影响及消除 (48)7.2包装与储运 (49)7.3回收利用再生处理技术 (49)8.结论 (52)设计体会及收获 (53)参考文献 (54)致谢 (55)1.绪论1.1聚乙烯概述[1]1.1.1聚乙烯简介1.1.1.1 聚乙烯基本概述聚乙烯英文名称为:polyethylene ,简称PE,是乙烯经聚合制得的一种热塑性树脂。

年产5.5万吨MTBE装置工艺设计

第一篇设计说明书

第1章 概述

甲基叔丁基醚,英文缩写为MTBE(methyl tert-butyl ether),溶点-109℃,沸点55.2℃,是一种无色、透明、高辛烷值的液体,具有醚样气味,是生产无铅、高辛烷值、含氧汽油的理想调合组份,作为汽油添加剂已经在全世界范围内普遍使用。它不仅能有效提高汽油辛烷值,而且还能改善汽车性能,降低排气中CO含量,同时降低汽油生产成本。另外,MTBE还是一种重要化工原料,如通过裂解可制备高纯异丁烯,作为橡胶及其它化工产品的原料。

In the software design and calculation using Aspen Plus simulation process ,completed the simple calculation ,rigorous calculation .In the calculation of the distillation column equipment,through the Aspen simulation ,the number of theoretical plates 38(except for the condenser and reboiler ),feed location for the tenth plates ,reflux ratio is 7.Methyl tert-butyl ether column results in the required range ,can meet the requirement of the design of separation ,completed the design task .

(完整版)年产5万吨甲醇双塔精馏工艺设计毕业设计

年产5万吨甲醇双塔精馏工艺设计The Two-tower-distillation Process Design of50Kt/a Methanol目录摘要 ....................................................................................................................... Abstract ................................................................................................................引言 .......................................................................................................................第1章综述...................................................................................................1.1 甲醇的性质和用途 ....................................................................................................1.1.1 甲醇的性质..............................................................................................................1.1.2 甲醇的用途..............................................................................................................1.2 甲醇的发展状况 ........................................................................................................1.2.1 甲醇的生产工艺发展 .............................................................................................1.2.2 甲醇市场状况 .........................................................................................................1.2.3 甲醇的发展方向 .....................................................................................................第2章工艺流程...............................................................................................2.1 甲醇精馏工艺的概况 ................................................................................................2.1.1 精馏原理..................................................................................................................2.1.2 甲醇精馏的任务 .....................................................................................................2.1.3 甲醇精馏工艺流程的选择 .....................................................................................2.1.4 甲醇精馏设备的选择 .............................................................................................2.1.5 甲醇精馏操作压强的选择 .....................................................................................2.1.6 甲醇精馏物料进料热状态的选择 .........................................................................2.1.7 甲醇精馏加热方式的选择 .....................................................................................2.2 甲醇双塔工艺流程说明 ............................................................................................第3章工艺计算...............................................................................................3.1 物料衡算.....................................................................................................................3.1.1 预塔物料衡算 .........................................................................................................3.1.2 主塔物料衡算 .........................................................................................................3.2 热量衡算.....................................................................................................................3.2.1 预塔的热量衡算 .....................................................................................................3.2.2 主塔的热量衡算 .....................................................................................................3.2.3 精馏系统能量结果汇总 .........................................................................................第4章精馏塔和接管的设计...........................................................................4.1 设计任务和条件: ....................................................................................................4.2 设计方案的确定 ........................................................................................................4.3 塔板数的确定 ............................................................................................................4.3.1 各点的甲醇摩尔分数 .............................................................................................4.3.2 处理能力..................................................................................................................4.3.4 最小回流比..............................................................................................................4.3.5 理论板数..................................................................................................................4.3.6 进料位置..................................................................................................................4.3.7 全塔效率的估算 .....................................................................................................4.3.8 实际板数..................................................................................................................4.4 精馏塔的工艺条件及有关物性数据 ........................................................................4.4.1 操作压力及温度 .....................................................................................................4.4.2 平均摩尔质量的计算 .............................................................................................4.4.3 平均密度及体积流量的计算 .................................................................................4.4.4 平均粘度的计算 .....................................................................................................4.4.5 平均表面张力的计算 .............................................................................................4.5 精馏塔的塔体工艺尺寸计算 ....................................................................................4.5.1 塔径计算..................................................................................................................4.5.2 塔总体高度计算 .....................................................................................................4.5.3 塔体壁厚计算 .........................................................................................................4.6 塔板主要工艺尺寸的计算 ........................................................................................4.6.1 溢流装置的计算 .....................................................................................................4.6.2 塔板布置及浮阀数目与排列 .................................................................................4.7 塔板流体力学验算 ....................................................................................................4.7.1 汽相通过浮阀塔的压降 .........................................................................................4.7.2 淹塔..........................................................................................................................4.7.3 雾沫夹带..................................................................................................................4.8 塔板负荷性能图 ........................................................................................................4.8.1 雾沫夹带线..............................................................................................................4.8.3 液相负荷上限线 .....................................................................................................4.8.4 漏液线......................................................................................................................4.8.5 液相负荷下限线 .....................................................................................................4.9 接管计算.....................................................................................................................4.9.1 进料管......................................................................................................................4.9.2 回流管......................................................................................................................4.9.3 塔底出料管..............................................................................................................4.9.4 塔顶蒸汽出料管 .....................................................................................................4.9.5 塔底蒸汽进气管 .....................................................................................................4.9.6 浮阀塔设计计算结果总表 .....................................................................................结论 .......................................................................................................................致谢 ......................................................................................... 错误!未定义书签参考文献 ...............................................................................................................附录 (48)年产5万吨甲醇双塔精馏工艺设计摘要:甲醇是无色、透明、高度挥发、易燃的液体,略有酒精气味,分子式为CH3OH。

ASPEN PLUS模拟计算乙烯精馏生产工艺

1.4.3 乙烯塔的热量衡算

表 2-7 甲烷塔的热量衡算

项目

进料

塔顶

温度℃

-18

-111.0301

塔底 -22.18139

辽宁天大北洋

压力 Mpa 焓值 kJ/kmol 熵值 kJ/kmol-k 摩尔流 kmol/h 总热量 KJ/h

流程图如图 2-5 所示

图 2-5 Aspen Plus 模拟计算流程图

AspenPlus 模拟首先用简捷法计算得到乙烯塔的基本参数[4],再进行严格法 计算。

1.5.1 简捷法计算

(1)流程图如图 2-6 所示

辽宁天大北洋

图 2-6 乙烯塔 DSTWU 模块图

0.51

5.4

1.3Aspen Plus 物料衡算

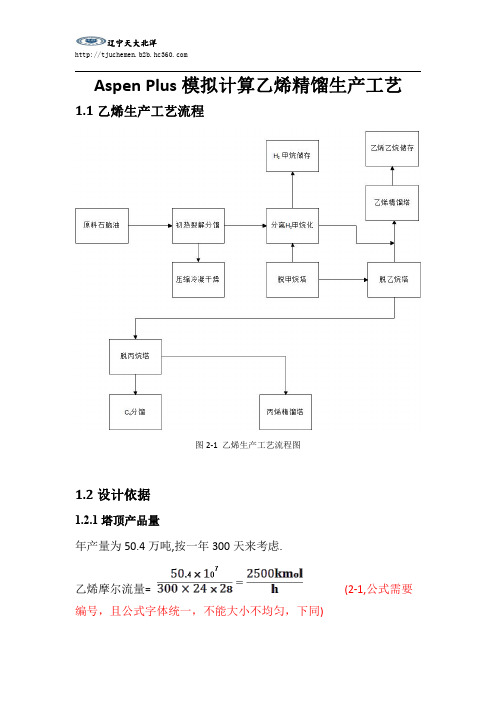

Aspen Plus 作为解决化工领域研究开发、设计等过程的流程模拟软件,有 效的化简了人们复杂的计算,并且缩短了大量的设计时间,使设计的效率得到了 很大的提高。 此次设计采用了 Aspen Plus V7.3 来进行精馏塔的模拟计算,用模拟得到的计算 结果作为设计依据,通过不断地调节理论板数、回流比和进料位置等相关参数, 使最终产品达到分离的要求,最终得到相关物性的参数及条件。 此次设计采用顺序分离流程,即脱甲烷塔—脱乙烷塔—乙烯精馏塔,最后分离出 产品乙烯。

252.4794

塔底 2.92E-15 5.57E-02 2.015049 25.24718 533.2073 16.82987 23.84528 252.4794

塔底 5.48E-18 0.403233 335.1501 7.67E-04 0.7400536 2.09E-03 0.00E+00 5.64E-11

(2)乙烯塔物料结果如图所示,得到乙烯产品 2489.478kmol/h。

年产5万吨二甲醚分离工段工艺设1计

本科毕业设计( 2013 届)题目:年产5 万吨二甲醚分离工段工艺设计学院:化学化工学院专业:化学工程与工艺学生姓名:XX 学号:XXXXXXXXX 指导教师:XXXX 职称(学位):讲师完成时间:2013 年 5 月20 日成绩:XXXX 教务处制学位论文原创性声明兹呈交的学位论文,是本人在指导老师指导下独立完成的研究成果。

本人在论文写作中参考的其他个人或集体的研究成果,均在文中以明确方式标明。

本人依法享有和承担由此论文而产生的权利和责任。

声明人(签名):年月日目录摘要.............................................................................................. 错误!未定义书签。

英文摘要.......................................................................................... 错误!未定义书签。

1. 引言 (3)1.1 二甲醚的基本性质及用途 (3)1.2 工业现状及发展趋势 (5)1.2.1 二甲醚生产现状 (5)1.2.2 我国二甲醚工业的市场前景 (5)1.3 设计任务和要求 (6)2. 二甲醚生产及工艺流程 (8)2.1 二甲醚生产方法介绍 (8)2.2 二甲醚分离装置流程及其介绍: (9)2.2.1 物料衡算流程图: (9)2.2.2 工艺流程介绍: (9)3. 工艺计算 (10)3.1 物料衡算 (10)3.1.1 冷凝器的物料衡算 (10)3.1.2 吸收塔的物料衡算 (11)3.1.3 闪蒸罐的物料衡算 (15)3.1.4 二甲醚精馏塔的物料衡算 (17)3.1.5 甲醇精馏塔的物料衡算 (18)3.2 热量衡算 (20)3.2.1 各物质在不同温度下的比热容 (20)3.2.2 冷凝器的热量衡算 (20)3.2.3 吸收塔的热量衡算 (21)3.2.4 闪蒸罐的热量衡算 (22)3.2.5 二甲醚精馏塔的热量衡算 (23)3.2.6 甲醇精馏塔的热量衡算 (24)4. 二甲醚精馏塔设备计算 (25)4.1 密度的计算 (25)4.1.1 基础数据 (25)4.1.2 精馏塔各部分密度的计算 (25)4.2 表面张力的计算 (27)4.3 塔板数的确定 (28)的确定 (28)4.3.1 最小回流比Rmin4.3.2 实际回流比R (29)4.3.3 最小理论板的确定 (29)4.3.4 全塔理论板数的确定 (29)4.3.5 精馏段和提馏段理论板数的确定 (29)4.3.6 实际板数的确定 (29)4.3.7 精馏段和提馏段实际板数的确定 (30)4.4 精馏塔主要尺寸计算 (30)4.4.1 流量计算 (30)4.4.2 塔径的计算 (32)4.4.3 塔体总高度的确定 (33)4.5 塔板结构设计 (34)4.5.1 精馏段 (34)4.5.2 提馏段 (36)4.6 塔板流体力学验算 (38)4.7 二甲醚精馏塔塔顶冷凝器的选型 (41)5.安全生产及三废处理 (45)结束语 (46)参考文献 (47)致谢 (48)年产5 万吨二甲醚分离工段工艺设计摘要:本文介绍了二甲醚的一些基本性质和用途,以及其未来的发展趋势,通过比较目前较为先进的二甲醚生产方法,选择合成气一步法生产二甲醚。

年产5.5万吨甲醇水溶液精馏装置工艺设计

专科毕业论文(设计)题目:年产5.5万吨甲醇水溶液精馏装置工艺设计学生姓名学号指导教师院系专业应用化工技术年级2012诚信声明本人郑重声明:本人所呈交的毕业论文(设计),是在导师的指导下独立进行研究所取得的成果。

毕业论文(设计)中凡引用他人已经发表或未发表的成果、数据、观点等,均已明确注明出处。

除文中已经注明引用的内容外,不包含任何其他个人或集体已经发表或在网上发表的论文。

特此声明。

论文作者签名:日期:年月日毕业设计(论文)任务书设计题目:年产 5.5 万吨甲醇水精馏装置工艺设计函授站:陕西函授站学生姓名:张恩智指导老师:刘明丽1 设计的主要任务及目标:设计—筛板式精馏塔,通过该装置的设计,使学生在熟练掌握专业知识的基础上能够将理论应用到实际的生产中去,从而培养学生理论联系实际以及独立设计、创新的能力。

撰写设计计算书一份;主体设备装配图1张,工艺流程图1套原料为甲醇—水混合物,其中:甲醇含量为50%(质量分率,下同)塔顶产品中甲醇含量不低于94%塔釜残液中甲醇含量不高于0.01%进料温度为泡点,年开工时间330天2 设计的基本要求和内容:(1)完成塔设备主体部分的燃料衡算与主要设备设计计算;(2)画出塔设备的装配图;(3)画出带控制点的工艺流程图;3 主要参考文献:[1] 谭天恩.化工原理(第二版)下册[M].北京:化学工业出版社,1998:132—156[2] 匡国柱.化工单元过程及设备课程及设计(第二版)[M].北京:化学工业出版社.2007:193—236[3] 编委会.化工工艺手册[M].北京:化工工业出版社.1994:203—264 4目录一综述 (6)1.1精馏 (6)1.1.1 精馏的含义 (6)1.1.2 精馏的原理 (6)1.2相和相平衡 (7)1.3精馏的分类 (7)1.3.1 精馏的分类方式 (7)1.3.2 间歇精馏 (7)1.3.3 连续精馏 (8)1.3.4 减压精馏及其应用 (8)1.3.5 加压精馏及其应用 (8)1.3.6 常压精馏 (8)1.3.7 恒沸精馏 (9)1.3.8 萃取精馏 (9)1.4常用精馏塔的结构形式 (9)1.4.1 板式塔 (10)1.4.3 怎样合理地选择精馏塔的操作条件 (12)1.4甲醇的性质及用途 (12)二甲醇精馏塔的工艺计算 (13)2.1原始数据 (13)2.2物料衡算关键组分 (13)2.2.1摩尔分率计算 (13)2.2.2 平均摩尔质量 (13)2.2.3 物料衡算 (13)2.3塔板的计算 (14)2.3.1 水,甲醇属理想物系,可采用图解法求理论塔板层数。

年产5万吨二甲醚岗位操作规程

二甲醚岗位操作规程第一章 产品规格及性质一 、 二甲醚产品规格目前国内商品二甲醚没有统一的产品标准。

本装臵建成投产后,产品主要作为燃料级二甲醚销售。

按合同要求,燃料级二甲醚产品规格为:二甲醚含量 ≥99.0% (wt%)H 2O 含量 ≤0.50%(wt%)1. 甲醇含量 ≤0.50%(wt%)二 、 二甲醚产品性质二甲醚,简称甲醚。

常温下为无色气体或压缩液体,有类似氯仿臭味。

结构式:分子式:33分子量: 46.07密度(液相): 661Kg/m 3(气相): 1.617 Kg/m 3 (20℃,空气=1)熔点: -141.5℃沸点: -24.9 ℃闪点(闭口): -41℃表面张力: 16达因/厘米(-10℃)气体粘度: 82.5μP (0℃)蒸发热: 111.64卡/克(-24.8℃)燃烧热: 7545卡/克自燃点: 350℃比热: 0.5351卡/克〃℃临界压力: 5.37MPa临界温度: 126.9℃液态二甲醚发热量: 6903×4.1868J/kg气态二甲醚发热量: 14200×4.1868J/kg在空气中的爆炸极限:3.45~26.7%(V%)。

20℃时,约0.49Mpa下,二甲醚在水中的溶解度为35.3%(wt),甲醚在汽油中的溶解度(25℃)7.0%(wt),能溶于四氯化碳、丙酮、氯仿、乙酸甲酯等。

二甲醚为弱麻醉剂,对呼吸道有轻微的刺激作用,长期接触使皮肤发红、水肿、生疱。

浓度为7.5%(体积)时,吸入12分钟后仅自感不适。

浓度到8.2%(体积)时,21分钟后共济失调,产生视觉障碍,30分钟后轻度麻醉,血液流向头部,浓度为14%(体积)时,经23分钟引起运动共济失调及麻醉,经26分钟失去知觉,皮肤接触甲醚时易冻伤。

三.原料甲醇性质化学名称:甲醇,别名:甲基醇、木醇、木精。

为有类似乙醇气味的无色透明,易挥发性液体。

OH分子式: CH3分子量: 32.04密度: 0.7913克/毫升(20℃)溶点: -97.8℃沸点: 64.65 ℃折射率(n): 1.3290表面张力: 22.6达因/厘米粘度: 0.5945厘泊(20℃)蒸汽压: 96.3mmHg闪点: 11.11℃(闭口), 16℃(开口)自燃点: 455℃燃烧热: 5420卡/克汽化热: 263卡/克比热: 0.599卡/克〃℃(20℃)在空气中甲醇蒸汽的爆炸极限:6.0~36.5%(V%)。

aspen大作业

Aspen模拟甲醇脱水制二甲醚工业背景及分离要求二甲醚(DME)是一种重要的工业产品,它的主要用途是:清洁燃料、气雾剂、制冷剂、发泡剂、有机合成原料等。

特别是当其作为柴油掺烧剂和替代民用燃料液化石油气后,其呼声与日俱增。

二甲醚生产成本低,与液化石油气有较大的差价,使得二甲醚代替液化石油气成为可能,成为民用燃料的理想产品。

二甲醚的生产主要有硫酸法、甲醇气相催化脱水法、合成气直接法合成二甲醚法。

硫酸法虽然反应条件温和,甲醇单程转化率高(>85%),可间歇或连续生产,但设备腐蚀严重,残液及废水对环境污染严重,操作条件苛刻,产品难以脱除微量杂质,有异味,产品质量差,发属淘汰工艺;而以合成气(3H2+CO)直接法合成二甲醚的生产技术目前尚不成熟,CO2 加氢直接合成二甲醚以及催化精馏法合成二甲醚由于一些条件的限制,短时间内工业化的可能性也不大。

目前,二甲醚国内外现有大型工业生产装置主要采用技术成熟的甲醇气相催化脱水法。

汽相气相甲醇脱水法制DME气相法具有操作简单、自动化程度较高, 少量废水废气排放, 排放物低于国家规定的排放标准,DME 选择性和产品质量高等优点。

同时该法也是目前国内外生产DME的主要方法。

该方法的主要生产流程是甲醇和水进入反应器经催化剂脱水生成DME和水,转化率为80%,因而生成三组分体系,经过第一个精馏塔塔顶分出产物DME,要求其摩尔纯度达到99.9%,塔底的水和甲醇经过第二个精馏塔分离,塔顶的甲醇纯度要求达到99%,甲醇可以循环利用。

参考文献马朝伟,利用ASPEN PLUS 做设计——年产5万吨二甲醚精馏工段工艺设计,【毕业设计】,新疆工程学院,2013一、分离流程和设备参数流程图如下根据分离要求作设计规定,初试20块理论板离分离要求已经很近,变量设为回流比,最终结果如下此时两个精馏塔的操作条件分别如下:各设备的平衡参数如下塔D1塔D2各换热器依次如下塔D1温度分布图塔D2温度分布图塔D1组分分布图塔D2组分分布图塔热负荷计算Q=-0.594+0.867-0.894+1.154Gcal/hr=0.533Gcal/hr由于未求出塔的高度和具体加热方式,无法求出其操作费用。

毕业设计(论文)-年产5万吨甲基叔丁基醚生产工艺设计[管理资料]

![毕业设计(论文)-年产5万吨甲基叔丁基醚生产工艺设计[管理资料]](https://img.taocdn.com/s3/m/cc90f04ff121dd36a22d82a1.png)

摘要本设计是年产10万吨甲基叔丁基醚装置生产工艺设计,主要以反应工段为工艺设计对象,在借鉴了国内外成熟的MTBE生产工艺和技术的基础上,结合了吉林市地区的自然及其地理条件,按任务要求生产量设计本工艺流程。

由于我国目前是世界上汽油消耗量相当大而且用量正在大量增加的国家,而采用甲基叔丁基醚作为汽油添加剂,有提高汽油烷值和汽油燃烧效率、减少CO和其他有害物(如臭氧、苯、丁二烯等)的排放等优点,因此建设此项目具有重要意义。

我们采用的合成工艺是由混合碳四中的异丁烯和甲醇在强酸性苯乙烯系阳离子交换树脂催化剂上进行反应最终合成MTBE。

此次设计采用的技术虽不是业内最先进的,但是就我们目前的实际状况来讲是最成熟的。

我们会坚持不懈地努力改进MTBE的生产工艺,望各位评委见谅。

关键词:甲基叔丁基醚异丁烯甲醇目录摘要 (Ⅰ)第1 章绪论 (1)概述 (1)MTBE生产历史和生产前景 (1)设计依据 (1) (2)工艺说明 (2)原材料规格 (2)副产品规格 (3)安全标准 (3)产品性质 (4)生产工序及工艺流程叙述 (6)生产控制一览表 (9)三废及处理 (10)第2 章计算部分 (11)物料衡算 (11)全车间物料衡算 (11)反应器物料衡算 (12)MTBE精馏塔物料衡算 (18)萃取塔物料衡算 (19)回收塔物料衡算 (21)热量衡算 (22)一器一段循环冷却器E-101热量衡算 (23)一器一段热量衡算 (23)T101B塔底出料换热器E104的热量衡算 (25)T101进料换热器热量衡算 (25)T101热量衡算(包括T101B塔底再沸器E106,T101A塔顶冷凝器E107) (26)E108热量衡算 (27)反映器部分的计算 (30)R101各段出口温度的计算 (30)R101各段密度的计算 (31)催化剂用量和床层高度的计算 (32)反应器直径的计算 (33)精馏塔的计算 (35)精馏塔物料平衡 (35)精馏塔各部分温度的计算 (36)回流比和理论塔板数 (40)进料位置的计算 (42)精馏塔全塔热平衡 (42)精馏塔塔径和塔高的计算 (43)萃取塔计算 (44)萃取塔理论级数的确定 (45)萃取塔塔径的计算 (46)萃取塔塔高的计算 (52)换热器的计算 (54)泵的计算 (55)进口阻力 (55)ϕ⨯出口钢管阻力 (56)764mm技术经济核算 (58)第 1 章绪论1.1 概述甲基叔丁基醚(MTBE)是一种高辛烷值汽油添加剂,用MTBE取代四乙基铅可减少环境污染。

基于AspenPlus的甲醇水筛板板精馏塔辅助设计说明

沈阳化工大学化工原理课程设计专业:化学工程与工艺班级:化工优创1202学生姓名:姜浩指导教师:孙怀宇设计时间:2015年5月20日化工原理课程设计任务书一、设计题目分离甲醇-水混合液的筛板精馏塔二、设计数据及条件生产能力:年处理甲醇-水混合液 4.5 万吨(年开工300天)原料:轻组分含量为45% (质量百分率,下同)的常温液体分离要求:塔顶轻组分含量不低于98.5% ,塔底轻组分含量不高于0.3%建厂地区:沈阳三、设计要求:1、编制一份精馏塔设计说明书,主要内容要求:<1>.前言<2>.流程确定和说明<3>.生产条件确定和说明<4>.精馏塔的设计计算<5>.主要附属设备及附件的选型计算<6>.设计结果列表<7>.设计结果的自我总结评价与说明<8>.注明参考和使用的设计资料2、编制一份精馏塔工艺条件单,绘制一份带控制点的工艺流程图。

前言本设计书主要介绍分离甲醇-水混合液的筛板精馏塔。

筛板精馏塔是板式塔的一种,是最早出现的塔板之一。

筛板就是在板上打很多筛孔,操作时气体直接穿过筛孔进入液层。

筛板塔的优点是构造简单、造价低,此外也能稳定操作,板效率也较高。

缺点是孔小容堵(近几年发展了大孔径筛板,以适应大塔径、易堵塞物料的需要),操作弹性和板效率比浮阀塔略差[1]。

生产实践说明,筛板塔比起泡罩塔,生产能力可增大10%~15%,板效率提高约15%,单板压降可降低30%左右,造价可降低20%~50%[2]。

本设计运用Aspen Plus模拟精馏过程,计算得到回流比,塔板数,塔径等设计参数,并水力学计算得到各个塔板上的物性参数,对精馏塔进行校核,计算液泛因子等。

并模拟计算预热器,再沸器和冷凝器的负荷,换热面积等参数,帮助选择辅助设备。

最后使用CAD 画出工艺流程图与精馏塔设计图。

本设计着重于塔的主体设计,简要设计塔的附属设备。

5万吨年二甲醚生产工艺设计

二甲醚(Dimethyl Ether,简称DME)是一种无色、易挥发液体。

由于其高效燃烧、无毒、低排放以及适应性广等特点,DME已经成为一种具有广泛应用前景的清洁燃料。

本文将对5万吨年二甲醚生产工艺进行设计,从原料准备、合成反应、分离提纯等方面进行详细介绍。

一、原料准备二甲醚的主要原料是甲醇和氧气。

甲醇产量占到了总原料消耗的大部分,因此对甲醇的质量和稳定供应非常关键。

同时,氧气也是必不可少的原料。

除此之外,还需要一定量的催化剂和助剂。

因此,在生产之前,需要建设甲醇生产装置、气体供应装置以及配套的催化剂和助剂供应装置。

二、合成反应二甲醚的合成反应通常是通过甲醇脱水反应进行的。

该反应在一定的温度和压力下进行,常用的反应条件为350-450℃和1-1.5MPa。

反应中,甲醇和氧气经过氧化反应生成氢气和二甲醚,在此过程中需要催化剂的作用。

常用的催化剂有铜铝复合氧化物、金属纳米颗粒、以及酸催化剂等。

合成反应还需要关注反应速率、转化率等指标,并需要对反应产物进行实时监控和分析。

三、分离提纯合成反应得到的产物中,除了二甲醚还有一些杂质气体和液体,需要进行分离和提纯。

通常采用的分离方式有顺序蒸馏和精馏等。

首先,通过顺序蒸馏进行初步的分离,得到含有较高浓度的二甲醚液体。

然后,再通过精馏等工艺进行进一步的提纯,得到纯度较高的二甲醚产品。

在以上的工艺设计中,除了需要考虑生产原料的供应和质量,还需要关注反应条件、催化剂的选择以及分离和提纯过程中的操作条件。

同时,还需要关注工艺的安全性与环境友好性,通过合理设计和布置设备,采取相应的安全措施,以确保生产过程中的安全和环保。

此外,还应该对工艺进行经济性分析和评价。

包括对原料成本、设备投资、能耗等进行测算和评估,以求取到较为经济合理的工艺方案。

以上是对5万吨年二甲醚生产工艺设计的详细介绍。

通过对原料准备、合成反应和分离提纯等方面的设计和考虑,可以确保生产过程的稳定性和高效性,从而实现二甲醚的大规模生产。

化学工程与工艺毕业设计论文 年产5000吨二甲基甲酰胺分离工段蒸馏塔工艺设计

年产5000吨二甲基甲酰胺分离工段蒸馏塔工艺设计摘要精馏是分离液体混合物最常用的一种单元操作,在化工、炼油、石油化工等工业中得到广泛应用。

精馏过程在能量计的驱动下,使气、液两相多次直接接触和分离,利用液相混合物中各组分挥发度的不同,使挥发组分由液相向气相转移,难挥发组分由气相向液相转移,实现原料混合物中各组分分离。

该过程同时进行传质传热。

筛板是在塔板上钻有均布的筛孔,上升气流经筛孔分散,鼓泡通过板上液层,形成气液密切接触的泡沫层。

筛板塔的突出优点是结构简单,造价低,制造维修方便。

相同条件下生产能力高于浮阀塔,塔板效率接近浮阀塔,合理的设计和适当的操作筛板塔能满足要求的操作弹性,而且效率高,采用筛板可解决堵塞问题,适当控制漏液。

本次设计任务为设计一定处理量的精馏塔,实现二甲胺-二甲基甲酰胺的分离。

本次设计的主要内容是分离工段的精馏塔设计,包括过程的物料衡算,热量衡算,工艺计算,结构设计和校核。

关键词:二甲基甲酰胺精馏塔分离工段筛板塔Separation of Producing 5kt/a DMF Process DesignABSTRACTDistillation separation is liquid mixture wide-used unit operation, in chemical, oil refining, petroleum chemical industry etc widely application. In the process of distillation driven by energy meter, contentious, liquid two-phase repeatedly direct contact with and separation, using liquid mixture of different components, volatile degrees by volatile components to gas, liquid phase transfer by volatile components to transfer, realize the disputed liquid gas mixture various components of raw material separation. This process is simultaneously mass transfer heat transfer process.The sieve is through a board with a tower edgeunder screen hole, updraft via screen hole dispersed, bubbling through liquid layer board, forming a gas-liquid in close contact with the foam layer. Prominent advantages of the tower is sieve simple structure, low cost, manufacturing, maintenance is convenient. Under the same conditions as production ability than float valve tower, tower board efficiency float valve tower near, reasonable design and proper operation can meet the requirements of the sieve tower, and elasticity of operation of high efficiency, using sieve can solve congestion problems, proper control of leakage.This design task for design must capacity, realize the column DMA - DMF separation. The design of the main content is separation column, including the retention of design process, heat balance material calculation process calculation, calculate, the structure design and check.Keywords:DMF column separation section Perforated tower目录摘要 (I)ABSTRACT .......................................... I I 1 绪论 .. (1)1.1概述 (1)1.1.2 DMF的用途 (1)1.2 DMF的工业现状 (2)1.2.1国外生产情况 (2)1.2.2国内生产情况 (3)1.3工艺技术的比较和选择 (3)1.3.1甲酸酯化二步法 (3)1.3.2甲醇脱氢二步法 (4)1.3.3 CO一步法 (4)1.3.4三氯乙醛与二甲胺合成法 (4)1.4发展前景 (5)1.5原料及产品规格 (6)1.6确定方案 (6)1.6.1设计依据 (6)1.6.2设计方法 (6)1.6.3设计流程 (6)1.7操作条件的确定 (7)1.7.1塔板类型的选取 (8)1.7.2进料状态 (8)1.7.3加热方式的选择 (8)2 精馏塔的工艺计算 (9)2.1物性数据 (10)2.1.1二甲胺和二甲基甲酰胺的物理性质 (10)2.1.2饱和蒸汽压P° (11)错误!未定义书签。

ASPEN软件进行精馏塔设计

1引言1.1ASPEN PLUS概述Aspen Plus是大型通用流程模拟系统,源于美国能源部七十年代后期在麻省理工学院(MIT)组织的会战,开发新型第三代流程模拟软件。

该项目称为“过程工程的先进系统”(Advanced System for Process Engineering,简称ASPEN),并于1981年底完成。

1982年为了将其商品化,成立了AspenTech公司,并称之为Aspen Plus。

该软件经过20多年来不断地改进、扩充和提高,已先后推出了十多个版本,成为举世公认的标准大型流程模拟软件,应用案例数以百万计。

全球各大化工、石化、炼油等过程工业制造企业及著名的工程公司都是Aspen Plus 的用户。

1.2精馏塔概述精馏塔是进行精馏的一种塔式汽液接触装置,又称为蒸馏塔。

有板式塔与填料塔两种主要类型。

根据操作方式又可分为连续精馏塔与间歇精馏塔。

蒸气由塔底进入。

蒸发出的气相与下降液进行逆流接触,两相接触中,下降液中的易挥发(低沸点)组分不断地向气相中转移,气相中的难挥发(高沸点)组分不断地向下降液中转移,气相愈接近塔顶,其易挥发组分浓度愈高,而下降液愈接近塔底,其难挥发组分则愈富集,从而达到组分分离的目的。

由塔顶上升的气相进入冷凝器,冷凝的液体的一部分作为回流液返回塔顶进入精馏塔中,其余的部分则作为馏出液取出。

塔底流出的液体,其中的一部分送入再沸器,加热蒸发成气相返回塔中,另一部分液体作为釜残液取出。

1.2.1 精馏塔的分类气-液传质设备主要分为板式塔和填料塔两大类。

精馏操作既可采用板式塔,也可采用填料塔,填料塔的设计将在其他分册中作详细介绍,故本书将只介绍板式塔。

板式塔为逐级接触型气-液传质设备,其种类繁多,根据塔板上气-液接触元件的不同,可分为泡罩塔、浮阀塔、筛板塔、穿流多孔板塔、舌形塔、浮动舌形塔和浮动喷射塔等多种。

板式塔在工业上最早使用的是泡罩塔(1813年)、筛板塔(1832年),其后,特别是在本世纪五十年代以后,随着石油、化学工业生产的迅速发展,相继出现了大批新型塔板,如S型板、浮阀塔板、多降液管筛板、舌形塔板、穿流式波纹塔板、浮动喷射塔板及角钢塔板等。

年产5万吨碳酸二甲酯精制工段初步设计—塔设备设计

年产5万吨碳酸而甲酯精制工段初步设计—塔设备设计【摘要】碳酸二甲酯是一种无毒、环保性能优异、用途广泛的化工原料。

本文以镁化合物作催化剂由碳酸二甲酯直接合成DMC,粗产品采用共沸精馏、萃取精馏等工艺精制。

该工艺的DMC回收率可达98%,产品纯度高于99.9%。

利用Aspen Plus对工艺中的各个操作单元进行精馏模拟,然后依据Aspen模拟结果进行塔设备设计。

萃取剂回收塔设计为筛板塔,采用单溢流弓形降液管,凹形受液盘,D=2m,H T=0.5m,筛孔采用正三角形顺式排列,筛板塔的操作上限为液泛控制,下限为漏液控制,操作弹性为2.73。

机械设计时,塔体分为5段,分别对每一段进行质量载荷、地震载荷、风载荷等计算。

由地震弯矩和风弯矩引起的应力校核合格,水压试压合格。

基础环等塔附件应力校核合格。

【关键词】碳酸二甲酯、筛板塔、萃取精馏、邻二甲苯、塔设备设【Abstract】DMC is a non-toxic, environmental performance, use of a wide range of chemical raw materials. In this paper, magnesium compounds as a catalyst for the direct synthesis of DMC from carbon dioxide and methanol, the crude product by azeotropic distillation, extractive distillation and other refining process. The process of the DMC recoveries up to 98% and the purity higher than 99.9%. Process using Aspen Plus on all operating units in the simulated distillation, and tower equipment design based on the simulation results by Aspen. Extractant recovery column is designed to sieve column, a single overflow downcomer arch, concave disc by the liquid, D = 2m, H T = 0.5m, triangle mesh with cis-arrangement of the operation of sieve tray ceiling flooding control and limit leakage control, operating flexibility to 2.73. Mechanical design, the tower is divided into five segments, namely, the quality of each section loads, seismic loads, wind loads and other calculations. Moment caused by the earthquake and wind stress moment checking of qualified, water hydraulic pressure test. Tower base ring attachment stress check compliance.【Keywords】DMC、Sieve、extractive distillation、OX、tower equipment design1 引言碳酸二甲酯是一种无毒、环保性能优异、用途广泛的化工原料。

产万吨甲醇工艺设计合成工段

引言本文的设计的课题是年产量为五万吨甲醇工艺的合成工段,针对课题进行设计,计算,设备选型,CAD出图等过程的研究。

甲醇是极为重要的有机化工原料,在化工、医药、轻工、纺织及运输等行业都有广泛的应用,其衍生物产品发展前景广阔。

总体上说,世界甲醇工业从90年代开始经历了1991-1998的供需平衡,1998-1999的供大于求,从2000年初至今的供求基本平衡三个基本阶段。

我国的甲醇工业经过十几年的发展,生产能力也得到了很大提高。

本文是采用Aspen Plus 软件对甲醇工艺进行模拟和探究,首先从甲醇的用途和甲醇的市场入手阐明甲醇的重要性。

本文介绍了甲醇工业的发展历程。

针对目前甲醇的生产已经非常成熟的情况和国内外甲醇生产工艺的分析,本设计采用低压鲁奇法进行甲醇合成,采用国内广泛使用的C301 型铜基催化剂,精馏部分采用三塔流程,一个预精馏塔和两个主精馏塔。

根据现实情况和地理环境对厂址进行选择,最终定为大连石油化工厂附近。

文中介绍了甲醇工艺模拟参数的选取方法,及其如何运用灵敏度分析主要设备,确定最佳的操作条件。

运用Aspen Plus 对整个工艺进行了完整的模拟并针对每个设备进行了分别的设备计算。

根据国标150 ,国标151 和Aspen Plus 的设备计算结果对压力容器,换热器等设备进行了选型。

在计算换热器的过程中,分别根据管壳式换热器标准JB/4714,JB/4715,JB/4716对每个换热器进行了确定。

根据国家安全标准,对非工艺条件中的环境,安全,贮存,运输方面进行了确定。

本文还运用CAD 软件,绘制带控制点的甲醇工艺流程图,根据设备计算和设备的选型结果,根据厂址的选择环境,对工厂主要设备进行了平立面布置图的绘制。

换热器针对的是换热器E301,它采用的是管壳式换热器,严格意义上讲是一个浮头式换热器,原因是物料前后温差较大,所以选取浮头式换热器。

它的主要作用就是运用物料与产品间的换热来达到冷却和加热的作用。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

新疆工程学院毕业设计(论文)2013 届题目二甲醚的分离精馏塔工艺设计专业石油化工生产技术学生姓名学号小组成员指导教师仇鹏马朝伟完成日期2013.4.11新疆工程学院教务处印制毕业设计(论文)任务书班级石化10-5(2)班专业石油化工生产技术姓名日期 2013.4.111、设计(论文)题目:二甲醚的分离精馏塔工艺设计2、设计(论文)要求:(1)学生应在教师指导下按时完成所规定的内容和工作量,独立完成。

(2)选题有一定的理论意义与实践价值,必须与所学专业相关。

(3)设计任务明确,思路清晰。

(4)设计方案的分析论证,原理综述,方案方法的拟定及依据充分可靠。

(5)格式规范,严格按系部制定的设计格式模板调整格式。

(6)所有学生必须在规定时间交论文初稿。

3、设计(论文)日期:任务下达日期 2013.3.4完成日期 2013.4.114、指导教师签字:毕业设计(论文)成绩评定报告序号评分指标具体要求分数范围得分1 学习态度努力学习,遵守纪律,作风严谨务实,按期完成规定的任务。

0—10分2 能力与质量调研论证能独立查阅文献资料及从事其它形式的调研,能较好地理解设计任务并提出实施方案,有分析整理各类信息并从中获取新知识的能力。

0—15分综合能力设计能运用所学知识和技能,有一定见解和实用价值。

0—25分设计(论文)质量计算准确可靠有依据、分析逻辑清晰、正确合理,0—20分3 工作量内容充实,工作饱满,符合规定字数要求。

绘图(表)符合要求。

0— 15分4 撰写质量结构严谨,文字通顺,用语符合技术规范,图表清楚,字迹工整,书写格式规范,0— 15分合计0—100分评语:成绩:评阅人(签名):日期:毕业设计答辩及综合成绩答辩情况自述情况清晰、完整流利简练清晰完整完整熟悉内容基本完整熟悉内容不熟悉内容提出问题回答问题正确基本正确有一般性错误有原则性错误没有回答答辩小组评语及建议成绩:答辩委员会综合成绩:答辩委员会主任签字:年月日年产5.0万吨二甲醚分离装置中精馏工段工艺设计学号:姓名:(新疆工程学院, 乌鲁木齐830091)摘要:本设计采用精馏塔分离二甲醚、甲醇和水三元体系。

塔板选用浮阀塔,塔顶冷凝装置采用全凝器,用来准确控制回流比,塔底采用水蒸汽加热,以提供足够的热量。

通过Aspen plus软件模拟得出理论板数,塔效率,实际板数,进料位置等设计参数。

进而通过操作优化和经济分析,得出设计和操作的最优结果,能够充分体现现代社会所要求的节能减排,对环境的保护及能源的节约方面做出一些贡献。

关键字:Aspen plus,二甲醚,精馏目录1 DME工艺概况及Aspen Plus简介 (1)1.1 DME (1)1.2 DME的发展前景 (3)1.2.1甲醚的发展现状 (3)1.2.2 二甲醚的传统领域的应用及其拓展 (3)1.3 国内二甲醚市场简况 (4)1.3.1 二甲醚生产现状现状 (4)1.3.2 国内市场预测 (4)1.4 国外二甲醚市场简况 (5)1.4.1 发展现状 (5)1.4.2 国外市场预测 (6)1.5 二甲醚的工业现状 (7)1.6工艺技术的比较与选择 (8)1.7 ASPEN简介及其在精馏设计和操作中的应用 (8)1.7.1 ASPEN简介 (9)1.7.2 Aspen Plus的使用方法 (9)2 DME精馏塔的设计 (10)2.1初步设计 (10)2.1.1 物性方法选择及热力学参数模拟 (10)2.1.2 分离方案确定及使用DSTWU模块进行初步模拟 (14)2.2 使用RadFrac模块进行精馏的详细设计 (17)2.2.1 精馏方案的优化 (19)2.2.2 精馏塔尺寸的设计 (21)2.3 小结 (22)3 操作的经济优化 (23)3.1 设备及能耗费用优化 (23)3.2 操作优化 (24)3.3 小结 (25)4 控制结构的选择 (25)4.1 斜率判据(灵敏板) (25)4.2 灵敏度判据 (26)4.3 奇异值分解判据 (27)4.4 小结 (28)总结 (29)附录 (30)参考文献 (35)致谢 (36)1 DME工艺概况及Aspen Plus简介1.1 DME二甲醚是一种重要的工业产品,它的主要用途是:清洁燃料、气雾剂、制冷剂、发泡剂、有机合成原料等。

特别是当其作为柴油掺烧剂和替代民用燃料液化石油气后,其呼声与日俱增。

二甲醚生产成本低,与液化石油气有较大的差价,使得二甲醚代替液化石油气成为可能,成为民用燃料的理想产品。

在这样的前提下,制取二甲醚的行业正从精细化工转化为基础化工,成为新型的“绿色化工”。

国内合成二甲醚的研究工作正在紧张进行。

目前国内最大的二甲醚生产项目达到年产二十万吨。

一些以合成气为中间原料生产合成氨、甲醇的企业,正有着扩大生产品种和提高经济效益的想法。

不少企业对合成气制二甲醚(DME)感兴趣,提出改产或联产二甲醚的方案。

在一些大型煤田附近,都对二甲醚表示了浓厚的兴趣。

因此,近期二甲醚被称为“朝阳化工产品”是不足为奇的。

当前,国内二甲醚技术的开发是值得令人鼓舞的,至少这是在一个将来的大宗化工产品上力求获得自由知识产权的重大努力。

我国大宗化工产品如氨、乙烯等,除了催化剂、单元操作以外,全流程工艺过程几乎少有自主知识产权。

但是,甲醇制二甲醚的知识产权,确实是自主的。

二甲醚的化学性质:二甲醚(DME)是一种比较惰性的非腐蚀性有机物,其主要的理化性质见表1.1。

二甲醚对大气臭氧层无破坏作用。

在对流层中易于降解,长期暴露于空气中,不会形成过氧化物。

因此,是一种优良的绿色化工产品。

表1.1 二甲醚的理化性质项目值项目值化学式CH3OCH3临界密度/(kg/L)0.2174 正常沸点/℃-24.9 热值/(kJ/kg)28410闪点/℃-41 汽化潜热(-20℃)/(kJ/kg)460自然温度/℃235 空气中爆炸极限/%3~17临界温度/℃127 对水的相对密度0.66熔点/℃-141.5 对空气的相对密度 1.62 饱和蒸汽压(20℃)/MPa 0.51 液态密度(20℃)/(kg/L)0.67 临界压力/MPa 5.37物理性质:二甲醚亦称甲醚,英文dimethylether,英文缩写DME,化学分子式(CH3OCH3),分子量为46.07,是重要的甲醇衍生物,沸点-24℃,凝固点-140℃。

二甲醚是一种含氧有机化合物,溶于水,在大气中可以降解,属于环境友好型物质。

二甲醚在常温下是一种无色气体,具有轻微的醚香味。

二甲醚无腐蚀性、无毒,在空气中长期暴露不会形成过氧化物,燃烧时火焰略带光亮。

二甲醚的危险特性:二甲醚为易燃气体。

与空气混合能形成爆炸性混合物。

接触热、火星、火焰或氧化剂易燃烧爆炸。

接触空气或在光照条件下可生成具有潜在爆炸危险性的过氧化物。

气体比空气重,能在较低处扩散到相当远的地方,遇明火会引着回燃。

若遇高热,容器内压增大,有开裂和爆炸的危险。

二甲醚的毒性:二甲醚为弱麻醉剂,对呼吸道有轻微的刺激作用,长期接触使皮肤发红、水肿、生疱。

浓度为7.5%(体积)时,吸入12分钟后仅自感不适。

浓度到8.2%(体积)时,21分钟后共济失调,产生视觉障碍,30分钟后轻度麻醉,血液流向头部,浓度为14%(体积)时,经23分钟引起运动共济失调及麻醉,经26分钟失去知觉,皮肤接触甲醚时易冻伤。

空气中允许浓度为400ppm。

表1.2是二甲醚与液化气的比较。

从表中数据可以看出:在同等的温度条件下,二甲醚的饱和蒸汽压低于液化石油气,其储存、运输等均比液化石油气安全。

二甲醚在空气中的爆炸下限比液化石油气高一倍,因此在使用过程中,二甲醚作为燃料比液化石油气安全。

虽然二甲醚的热值比液化石油气低,但由于二甲醚本身含氧,在燃烧过程中所需氧气量远低于液化石油气,从而使得二甲醚的预混气热值下理论燃烧温度都高于液化石油气。

表1.3是二甲醚与其它燃料的物理性质比较。

表1.2 二甲醚与液化石油气的比较项目二甲醚液化气分子量46.0 44~56 饱和蒸汽压(60℃)/MPa 1.35 1.92平均热值(kJ/kg) 28410 45760爆炸下限/% 3.5 1.7理论烟气量/(m3/kg) 6.96 11.32理论空气量/(m3/kg) 7.46 12.02预混气热值/(kJ/m3) 4219 3909理论燃烧温度/℃2250 2055表1.3 二甲醚与其它燃料的物理性质比较性质二甲醚丙烷甲烷甲醇化学式CH3OCH3C3H8CH4CH3OH沸点/℃-25.1 -42.0 -161.5 64.6 液体密度(20℃)/(g/cm3) 0.67 0.49 0.42 0.79相对干空气的相对密度 1.59 1.52 0.55 0.901饱和蒸汽压(25℃)/MPa 0.61 0.93 24.6 0.0168 爆炸极限/ 3~17 2.1~9.4 5~15 5.5~30十六烷值55~60 5 0 5热值/(kJ/m3) 59453 91272 36006热值/(kJ/kg) 28889 46473 50242 1111二甲醚在辐射或加热条件下会分解成甲烷、乙烷、甲醛、二氧化碳及一氧化碳(产物取决于反应条件及催化剂)。

二甲醚可作为烷基化剂,在很多场合中,它具有甲基化反应性能,例如在硅酸铝催化剂存在的条件下,二甲醚可以与苯发生烷基化反应而生成甲苯、二甲苯及多烷基苯。

二甲醚与一氧化碳反应可生成乙酸或乙酸甲脂;与二氧化碳反应则生成甲氧基乙酸。

当与氰化氢反应时则生成乙腈。

此外,二甲醚可与三氟化硼形成络合物,此络合物在空气中发烟,而在水或醇中则可分解。

DME还可选择性氯化为各种氯化衍生物。

无致癌性,腐蚀性甚微。

1.2 DME的发展前景1.2.1甲醚的发展现状自20世纪70年代,二甲醚开始被用作气雾剂,以取代破坏臭氧的氟利昂。

近几年来,在各国寻求清洁车用替代燃料的过程中,二甲醚的良好燃烧性能和低污染排放特性使其日益受到重视。

二甲醚(DME)常温常压下是一种无色低毒的可燃性气体,性能与液化石油汽相似,燃烧时不析碳,无残液,燃烧废气无毒,是一种理想的清洁燃料。

随着环境污染的日益严重及石油资源的日益匮乏,对二甲醚的需求量迅速增加,因此二甲醚的合成研究已成为各国科技人员的研究焦点。

1.2.2二甲醚的传统领域的应用及其拓展(1)传统领域的应用第一,做气雾剂、制冷剂和发泡剂。

DME作为停止使用的氯氟烃的替代物,在气雾剂制品中显示出良好的性能,如:①不污染环境,对臭氧破坏系数为零;②DME在水中溶解度为34%,若加6%的乙醇,则可与水混溶,它在各种树脂中也有极高的溶解能力;③毒性微弱,可用于化妆品添加剂;④可用水或氟制剂作阻燃剂;⑤使喷雾产品不易致潮,加之与其它气雾剂相比,其成本低、价格便宜从而被认为是新一代理想的气雾推进剂。