鞍钢轧钢系统技术改造

本钢1700mm热连轧E1立辊轧机改造

E 立辊 轧机 的基础 。 构有混凝土结构和制作钢结构底座 1 结 方 式 。预先制造 好钢结构底 座基础 , 利用原有 地脚螺栓 固 定, 这种方式 , 工方便 、 施 工期 短、 运行 可靠 。因此 , 1轧机 E

轧 机 , 行技 术改 造 。 进 1 问 题 的 分 析 及 改 造 的 对 策

整体 更新 改 造 El 辊 轧 机 需 安 装 在 R1轧 机 的 前 面 , 立

利 用原有设 备和基础 的条 件、 用最短 的安 装工期 , E1立 是

辊 轧 机 改 造成 功 的 关键 。 11 E . i立辊 轧机 基 础 的 结 构 形 式

圈 2 E 轧机机架与 R 轧机机 架的安装结构示意 l l

1 Rl 机 机 架 } 一平 键 ;- 1组斛 键 ‘ 一 轧 2 3 4 E 一 l轧 机 机 架

每根地脚螺栓施加 5 0 N 的预 紧力 锁紧螺纹 。 1k

1 3 E1 辊 轧 机 机 架 的 固定 方 式 . 立

基 础 采 用 钢结 构 底 座 基 础 结 构

1 2 地 脚 螺 栓 接 长 的方 法 .

E1 轧机基础采 用钢结构底座后 , 利用原有地脚螺

栓 固定 设 备 。 脚螺 栓 露 出 部 分 , 度不 够 。 用螺 纹 接 长 地 长 采 地 脚 螺 栓 的 方 式 , 作 一 根 有 内 、 螺 纹 的螺 栓 , 端 为 内 制 外 一 螺 纹 M6 , 一 端 为 外 螺 纹 M 7 , M6 4另 2用 4内螺 纹 端 拧 在 地 脚 螺栓上 , 地脚螺栓接 长 , 定钢结构底座基础 ( 把 固 详见 图 1 。 )

轧钢生产中新工艺新技术的应用张嘉春

轧钢生产中新工艺新技术的应用张嘉春发布时间:2021-09-25T08:57:43.969Z 来源:《基层建设》2021年第15期作者:张嘉春[导读] 现在社会经济的发展,使得我国各行各业都取得了新的进步,轧钢生产过程当中所应用的工艺技术,对于轧钢生产效率有着重要的作用和影响。

如果运用了科学合理的生产技术和先进的工艺手段,那么最终的轧钢生产效率和轧钢的生产质量都会得到有效的提升,近几年来,轧钢生产发展的速度也得到了快速的提升,并且关于轧制工艺技术以及生产线设备技术的研发也有了比较明显的进步,取得了一定的成果。

酒泉钢铁(集团)有限责任公司甘肃省嘉峪关市 735100摘要:现在社会经济的发展,使得我国各行各业都取得了新的进步,轧钢生产过程当中所应用的工艺技术,对于轧钢生产效率有着重要的作用和影响。

如果运用了科学合理的生产技术和先进的工艺手段,那么最终的轧钢生产效率和轧钢的生产质量都会得到有效的提升,近几年来,轧钢生产发展的速度也得到了快速的提升,并且关于轧制工艺技术以及生产线设备技术的研发也有了比较明显的进步,取得了一定的成果。

因为在我国经济发展过程当中,轧钢生产工作的作用非常重要,因此,现阶段仍然需要不断地完善轧钢生产的新工艺技术。

关键词:轧钢生产;新工艺;新技术1轧钢生产的发展现状1.1轧钢装备的发展情况轧钢装备的好坏会直接对轧钢产品的产生质量产生影响。

近些年,随着我国科学技术水平的不断提升,轧钢设备方面也有了明显的进步,一些先进的技术可以说已经在国际上处于领先水平,具体来说有3点。

1)现代化热轧宽带轧钢生产线;此条生产线主要是由我国鞍钢自主研发的,完善了中博板坯连铸连轧技术,热轧宽带轧钢生产线流程的有着高度完整性、高效性、节能性、紧凑性以及规模化和工业化的特点,其中紧凑性是其最为突出的优势,可以实现连铸和轧钢工序的完美结合。

2)集成宽厚板轧制生产线技术;宽厚板轧制生产线把国内外设计的优势进行了融合,通过国外先进的装备来对国内的技术进行了集成,如管线钢板、石油储备用钢、结构钢板等。

《鞍钢技术》2006年总目次

……… 6 5 —2

全谱直读 IP A S法测定金属铜及其合金中的 C -E 多种元 素 ・ 技术改造 - 锅炉燃烧高炉煤气 改造 ・ 国外钢铁 工艺 ・ 近1 O年 日本炼铁技术 的进步 ………1 9 0 … 1 4 0 0 + 0 0 1 9 9 9 99 0 — 6 使用石 油焦粉末对烧 结工 艺参数 的影响 连铸技 术创 新的推动力 ………… 1 5 — 2 …………………………… 1 2 —4 ………0 t t I. Q ……………… 6 2 ..I 0w w . . t O w W —4

维普资讯

20 0 6年 第 6 期

总 第 3 2期 4

鞍 钢 技 术

ANGANG CHN(I Y T日 )』 ・6 l・

《 钢 技 术 ) 0 6年 总 目次 鞍 20

・

特约 ・

无 缝钢 管 张 力 减 径 过 程 中产 生 内多 边 形 的 原 因分 析 … … … …… … … … … …… … … …… l O 一2

高 炉 脱湿 鼓 风 技 术 … … …… … … …… … … … …… … 3 1 —

磷元素在钢 中的品界偏聚 ……… …………………… 3 5 — 鞍钢冷轧 厂 2号生产线钢板表面质量 的优化 ……… 4 1 —

板 形 控制 技 术 及 应 用 … …… … … …… … … … … …… 4 6 —

采 用 喷 洒 钝 化 剂方 式 改 善 焦 炭 热 性 能 的实 验 研 究

…… …… … … … … … … … …… … …的发 展 与 应 用

・

…… … … … 6 1 — 5

钢 中硼 相 分 析 方 法 的 研究

… … … … …… … … … … 4 2 m 9 … … … 5 1 — 4

鞍钢冷轧厂

鞍钢冷轧厂厂志鞍钢股份有限公司冷轧厂前身是鞍钢冷轧薄板厂,为20世纪50年代苏联援华项目,最初设计能力为年产30万吨冷轧薄板。

该厂自开工投产到1981年底,冷轧板年产量始终在设计水平30万吨以下,到1982年才实现年产30万吨冷轧板的设计产量。

自1988年,冷轧厂进入了技术改造阶段。

4月2日,国家计划委员会正式批复,同意鞍钢冷轧厂四机架工程改造,进口一套旧的四机架冷连轧机组,包括酸洗、轧机、热处理、平整、剪切等五大工序。

酸洗机组从奥地利安得列茨机制公司鲁斯纳分公司引进盐酸洗机组和再生装置,只购进少量耐腐蚀材料和仪表,绝大部分设备由国内制造和配套。

工程于1988年12月24日破土动工,于1989年10月1日投产。

四机架冷连轧机是60年代德国蒂森公司二手设备,40座罩式炉分别引进奥地利EBNER公司的HC型全氢强对流罩式退火炉(4座)和德国LOI公司HPH型全氢强对流罩式退火炉(36座)。

工程1989年7月26日开工,1991年11月23日竣工投产。

平整机组和横切机组是引进德国蒂森公司二手设备,主要机械设备由国内进行修配改,同时引进德国液压伺服控制系统和西门子自动化控制设备,建成一套具有国际80年代技术水平的平整、横切机组。

工程于1989年10月7日开工,1991年9月17日竣工投产。

到1993年末,改造后四机架冷连轧机组系统生产冷轧板86万吨,初步形成80万吨生产能力。

纵剪机组1993年2月末开工,当年年末完成;2台磨床于1993年调试投产。

1992年5月25日,冷轧1号线2套酸再生机组正式开工,1994年末全部竣工投产,处理能力为12立方米/时。

3号横切机组于1994年12月开工建设,1995年竣工投产,设备是引进荷兰荷戈文厂二手设备,年生产能力14万吨冷轧板。

1997年5月,鞍钢成立鞍钢新轧钢有限责任公司,冷轧厂成为其中一员。

1999年,开始进行冷轧1号线联合机组再次改造,在原有四机架连轧机基础上增加带钢转向装置和0号机架,拆除硫酸洗机组,新建浅槽紊流盐酸洗机组,并进行联机,形成全连续无头轧制,同时更新改造卷取机,改造乳液系统及电控系统,改造和新建车间内辅助设施。

现代轧钢自动化系统与技术

传统功能

L2––––负荷分配,FSU(离线建模),FML L1––––APC,AGC (GM-AGC+MN-AGC),

现代轧钢自动化系统与技术

--板带轧制过程计算机控制

冷热板带轧制计算机控制 包括 :

快速过程计算机控制系统

计算机设定用模型等 ( L2 ) [多目标头部命中(百分比)]

质量控制功能 ( L1 )

[ 全长精度(百分比)]

适用于带钢冷热板带轧制 的

“快速过程计算机控制系统”

钢铁生产过程计算机控制 (1)冶炼过程计算机控制 对象-热工过程, 物理化学过程 特点-温度、压力、流量、(包括巡检)

一个区内设高速网,不同区以及L2/L1间用

以太网是合理的

缺点:区域主管可能成为薄弱环节

虽然后期将质量控制器亦连在以太网上,但

并未安排冗余

MELCOM小型机

HMI Server

OPS

100Mb/S高速网

PIO PIO

MELPLAC控制器

图3 三菱超高速网

超高速网结构

优点:全线控制器及L2计算机共享所有数据(不 同的通讯速度,1ms-10ms - 50ms-100ms - 500ms 同时运行)

包括:液压APC/AFC(液压压下,弯辊窜 辊),卷取AJC,飞 剪控制及电动液压活套 LPH/LPT等

多CPU VME 总线控制器 采用软PLC用软逻辑完成顺序逻辑控制

鞍钢新轧钢公司营销战略

鞍钢新轧钢公司营销战略鞍钢新轧钢公司是中国最大的钢铁企业之一,拥有雄厚的生产实力和技术优势。

为了更好地适应市场需求和在竞争激烈的钢铁行业保持竞争力,鞍钢新轧钢公司制定了一系列创新的营销战略。

首先,鞍钢新轧钢公司注重产品品质和技术创新。

作为一家大型钢铁企业,鞍钢新轧钢公司深知产品品质对于市场的重要性。

公司通过引进先进的生产设备和技术,严格质量控制,确保产品品质稳定并符合客户的要求。

与此同时,公司不断进行技术创新,推出符合市场需求的新产品,提高产品附加值。

其次,鞍钢新轧钢公司重视客户需求并提供差异化服务。

公司通过市场调研和客户沟通,了解客户的需求和关注点。

公司根据客户的特殊要求提供个性化的解决方案,并及时满足客户的需求。

此外,公司还建立了完善的售后服务体系,确保客户满意度,并持续与客户进行合作。

再次,鞍钢新轧钢公司注重市场营销和品牌推广。

公司通过与经销商的合作,拓展销售渠道,扩大市场份额。

同时,公司加大品牌推广力度,提高品牌知名度和美誉度。

通过参加行业展会、举办技术交流会、开展广告宣传等方式,鞍钢新轧钢公司积极传播品牌形象,提升品牌价值。

最后,鞍钢新轧钢公司注重绿色环保和可持续发展。

钢铁行业是一个资源密集型行业,对环境的影响较大。

鞍钢新轧钢公司积极采取环保措施,推广清洁生产技术,减少对环境的污染。

此外,公司还致力于提高资源利用率,降低能耗,实现可持续发展。

综上所述,鞍钢新轧钢公司通过注重产品品质、技术创新、客户需求、市场营销和品牌推广以及绿色环保和可持续发展,制定了多元化的营销战略。

这些战略的实施将帮助鞍钢新轧钢公司在市场竞争中取得优势,赢得更多客户的支持和认可。

鞍钢新轧钢公司作为中国最大的钢铁企业之一,面临着激烈的市场竞争和不断变化的需求。

为了提高市场份额和保持竞争力,公司制定了一系列全面的营销战略。

一、产品品质和技术创新是鞍钢新轧钢公司的核心竞争力。

公司注重对产品品质的严格控制,确保产品符合国际标准和客户需求。

浅析特钢企业钢轧工序系统性降本增效

浅析特钢企业钢轧工序系统性降本增效发布时间:2021-10-27T05:46:56.092Z 来源:《科学与技术》2021年6月第16期作者:娄国领[导读] 近年来,国内粗钢产能不断释放,娄国领舞阳钢铁有限责任公司 462500近年来,国内粗钢产能不断释放,行业竞争日益加剧,上游原燃料价格不断上涨,极大地挤压了钢企的利润空间。

钢铁企业欲立于不败之地,不被淘汰出局,“降本增效”是关键,本文对钢、轧工序涉及到的关键成本点进行分析研究,并结合自身工作实际提出了一些思路和见解,有利于钢企多维度看待降本增效。

一、炼钢工序(一)优化钢铁料结构,追求最高效益1、电炉钢铁料结构优化根据生铁与废钢各自的收得率,当生铁与废钢价差小于400元时,电炉多吃铁水最终成本最优,反之电炉多吃废钢最终成本最优。

(1)各种料型的性价比与特点分析重型废钢:决定了电炉单栏料重,对热装铁水比不足的电炉,必须保证电炉料重,减少装料次数,提高冶炼效率,回收率约90.5%。

但不能全是重型料,否则会出现断电极会增多、化料困难、耐材受损严重等情况。

铁水:电炉多用铁水,可以提高产量、降低生产成本,铁水装入比例最高可达70%,回收率93%。

破碎料:辅助加料专用,回收率可达到90.5%以上。

中型废钢:熔化速度快,回收率88.5%,熔化速度快有利于稳定电弧送电,占比25%最佳。

小型与轻薄料:回收率低,造成成本升高,不建议使用。

源生特厚、新板料等:料型比较规则,无杂质,回收率93%。

(2)在目前条件下,最佳配料结构是:破碎料20吨/炉,保辅助加料达到35吨/炉,杜绝三次装料;机生铁、压块等控制装入(小于5吨/炉),避免喷溅与断电极;增加源生重型废钢采购量(大于10吨/炉),使一次料重量达到35吨/篮;铁水每炉40吨以上,即一分二使用;回收分选垃圾废钢每炉1~2吨,均匀消化杂料。

(3)铁水、废钢单炉、单日需求量见下表2、转炉钢铁料结构优化转炉配料模式分为高产高成本配料和低消耗低成本配料,高产高成本配料模式是降低铁耗,用高收得率的废钢代替部分铁水,在热量平衡前提下,最大程度加入高收得率的废钢,提升产量;低消耗配料模式是多吃铁水,大量加入杂料,因杂料吸热量大,废钢加入量少,回收钢水少,但杂料价格低,钢铁料成本最低。

鞍钢1580 mm热轧冷却水设备系统优化与改进

;二生卜卖疮)....鞍钢1580mm热轧冷却水设备系统优化与改进王存,刘旺臣,何士国,王杰,贺亮,李江委(鞍钢股份有限公司皱鱼圈钢铁分公司,辽宁营口115007)摘要:针对鞍钢1580mm热轧机组轧棍冷却水喷溅和渗漏问题,对轧棍冷却水设备系统进行优化和改进。

通过安装立棍挡水板、水平棍护板内侧挡水板和轧机出口横排气喷装置,大幅提高了冷却水利用效率,并减少钢板表面残留积水问题,可以达到节约用水、减少热损失的效果。

关键词:热轧;冷却水;挡水板;气喷装置中图分类号:TG333文献标识码:A文章编号:1006-4613(2021冤03-0054-04Optimization and Upgrading of Cooling Water System forAnsteel1580mm Hot Rolling LineWang Cun,Liu Wangchen,He Shiguo,Wang jie,He Liang,Li Jiangwei(Bayuquan Branch of Angang Steel Co.,Ltd.,Yingkou115007,Liaoning,China)Abstract:In view of the problem that splashing and leaking occurred in cooling water for rolls in the1580mm hot rolling mill,the cooling water system for rolls was optimized and upgraded.And so the utilization efficiency of cooling water was greatly improved by installing the water baffle for vertical rolls,water baffle at the inside of guard board for horizontal rolls and airjet device horizontally at the outlet of the mill.In the same time the troubles on residual water remained on the surface of steel sheets could be reduced and thus the water conservation and reduction of heat loss could be achieved.Key words:hot rolling;cooling water;water baffle;air-jet device随着现代工业的快速发展,对水资源的需求越来越迫切,而且用水成本越来越高,国家产业政策对工业用排水日趋严格,《钢铁行业生产经营规范条件》(工原咱2010暂第105号文)和《钢铁行业十三五规划》(2016—2020)均对钢铁行业用排水指标作出严格要求,降低用水成本是钢铁企业要解决的重要问题咱5热轧产线轧制过程钢板温度一般都在800益以上,为保护轧辐、辐道等设备不被钢板烧伤,需要不断用浊环高压水对设备进行冷却,一方面会消耗大量水资源,另一方面部分冷却水会喷溅、渗漏到钢板表面,影响钢板热损失增加,造成资源和能源的浪费。

鞍钢工艺技术

鞍钢工艺技术鞍钢工艺技术是指鞍山钢铁集团公司在钢铁生产过程中采用的一系列工艺和技术。

目前,鞍钢是中国最大的特大型国有企业和钢铁生产基地之一,其工艺技术的发展和应用对于中国钢铁行业的发展起到了积极的推动作用。

鞍钢工艺技术的发展具有较为悠久的历史和丰富的实践经验。

鞍钢自建厂以来,始终致力于技术创新和研发,通过引进国外先进技术并结合自身情况进行合理改良和优化,在不断完善技术体系的基础上逐步提高了自身的生产效率和产品质量。

鞍钢工艺技术主要集中在冶炼、轧钢和炼钢三个方面。

在冶炼方面,鞍钢通过引进和消化吸收国际先进的高炉冶炼技术和设备,使得鞍钢高炉冶炼的技术水平迈上了一个新台阶。

通过采用高效、节能的冶炼工艺,鞍钢实现了高炉生产能力和产能的大幅提升,同时降低了能源消耗和排放。

在轧钢方面,鞍钢采用了多种先进的轧钢工艺和设备,有效提高了钢坯热连轧的产能和成材率。

并通过引进和发展先进的连铸技术,实现了从炼钢到轧钢的无缝连接,确保了连续生产和产品质量的稳定。

鞍钢还采用了多道次的精轧工艺,使得产品的尺寸精度和表面质量得到了大幅提升,能够满足市场对高品质钢材的需求。

在炼钢方面,鞍钢引进了氧气顶吹转炉等新的炼钢工艺和设备,实现了钢水质量的进一步提高。

同时,鞍钢还在炼钢过程中加大了废钢资源的回收和利用,使得废钢再利用率大幅提高,减少了对原料的消耗和对环境的污染。

除了以上几个方面,鞍钢还在环保技术、节能技术和信息技术等方面进行了积极的探索和应用,不断提升了企业的竞争力和可持续发展能力。

总结来说,鞍钢工艺技术是鞍山钢铁集团公司多年来不断创新和改进的成果,为中国钢铁行业的发展作出了积极的贡献。

鞍钢在冶炼、轧钢和炼钢等方面的工艺技术已经达到国际先进水平,为企业的高效率生产和优质产品提供了可靠保障,同时也为中国钢铁行业的转型升级奠定了良好基础。

未来,鞍钢将继续坚持创新发展、精益求精的理念,为中国钢铁行业的繁荣做出更大贡献。

世界轧机之王-5500mm轧机,设备及生产情况

世界轧机之王——鞍钢5500mm特宽厚板轧机2009-12-01 15:22:59 作者:来源:互联网分享到5工程总投资:54.6亿元工程期限:2005年——2009年你知道这块钢板有多厚吗?这块测试用的钢板厚达200mm,竟然被炮弹像切豆腐一样穿透。

“每一块钢铁里,都隐藏着一个国家兴衰的秘密。

”——Peter Krass,美国钢铁大王卡内基的传记作者。

钢铁工业是重要的基础产业,被誉为工业的脊梁。

轧钢机是钢铁工业核心装备之一。

无论是决定战争胜负的航空母舰、核潜艇等尖端武器;还是关乎社会安危的核电站、巨型桥梁、水库闸门等基础设施;又或是人们日常生活中的汽车、冰箱、洗衣机等消费品;都离不开大型轧钢机生产的优质钢材。

鞍钢是我国最早的钢铁生产基地,始建于1916年,前身为日伪时期的鞍山制铁所和昭和制钢所。

1936年鞍钢第一中板厂建成我国第一台2300mm三辊劳特式中板轧机。

1945年8月苏联红军出兵东北后,将鞍钢7万多吨设备物资拆运回国,使鞍钢生产完全瘫痪,偌大厂区陷入破败境地。

1949年7月9日,新成立的鞍钢公司在一片废墟上恢复建设。

到1957年生铁产量达到336.1万吨,钢291.07万吨,钢材192.39万吨,成为中国第一大钢铁基地,向全国输送了大量专业人才,被誉为共和国钢铁工业的摇篮。

然而同大多数国有企业一样,在上世纪90年代市场大潮的冲击下,积弊严重的鞍钢曾濒临绝境,历经转轨阵痛,通过投巨资对生产线进行技术改造才重获生机。

走过60年风雨历程的鞍钢,目前是我国四大钢铁集团之一,拥有职工十余万人,2008年生产铁1608万吨,钢1604万吨,钢材1499万吨,实现收入796亿元。

形成了以汽车板、家电板、集装箱板、造船板、重轨、无缝钢管、冷轧硅钢为主的完整产品系列,是全球最大的集装箱钢板供货企业和国内主要的船用钢板、汽车钢板供货商;能够生产128个钢种的船用钢板,最大厚度100mm,强度级别从235MPa到550MPa,全部通过9国船级社认证;是世界第3家具备生产高档船体结构板和海洋工程结构钢板的企业。

棒材机组生产线轧机区设备改造

第2 卷 2 1年第4 ( 8 00 期 总第 18 ) 4期

棒材机组 生产 线轧机 区设备 改造

安 青 范海 军 韩彩 凤 ( 阳钢铁 公 司第一轧 钢厂 安钢 4 5 0 ) 安 5 0 4

摘 要 为 了挖 掘 生 产 潜 力 , 高 经 济技 术 指 标 , 过 自行 设 计 制 造 相 关装 置 , 功 解 决 了轧 机 区设 备 设 计 提 通 成

连 续 出坯 提 供 了可 靠 的设 备 保 障 。对 国 内 同类 型 设备 的改 造具 有一 定 的借 鉴 意义 。

( 0 0 1 9收 稿 ) 2 1 -0 —1

铸 坯 输 送 辊 道 的改 造 , 对 铸 机 各 方 面性 能 未

・---— —

43 -— - - - —

第 2 卷 2 1 年第4 总第 18 ) 8 00 期( 4期

组 的 8 和 1 号 轧机 的锁 紧 和横 移全 部 采用 了液 号 0 压 控制 。

图 1 机组半连续式工艺平面布置

1 改造 前存在 问题

( ) 品规 格范 围窄 : 组 现有 的装 备水 平 只 3产 机

能生 产 2 r ~ 2m 0 m 8 m的 圆钢 , 品种 、 格 上 a 在 规 不 能 与其他 机组 形成 产 品系 列 。 2 改 造方 案 ( ) 进 轧机 横 移 装 置 , 1改 采用 国 内外先 进 的锁 紧机构 和控 制 系统 , 并完 善润 滑 系统 。

() 4 系统实现信息化数字处理 , 采用三 级网络 三

自动化控制 , 实现 全过程 自动 化。 ( ) ,,0 电动 机改直 流后 , 58 9 1 架 可对 轧机 进行 调速 , 高生产 能力 , 提 增加产 量 。

层流控冷系统在鞍钢中板厂的应用

产 品完 全 可 以 采 用 T P工 艺 组 织 生 产 , 不再 MC 而 需 要 正火 处 理 。控 制 轧制 和 控 制 冷却 工艺 作 为 生

产 高 级 别 的高 强 度 钢 板 的有 效 手 段 , 许 多 钢铁 在 企 业 中被 广泛 使Байду номын сангаас用 。

控 制 冷 却 是 中厚 板 轧 机 提 高 产 品质 量 、 发 开 高 附加 值 产 品 的最 重要 的手 段 。如 何 控制 产 品 的 组 织 和性 能 , 得 高 附加值 的产 品 , 取决 于 控制 获 将 冷却 系统 的设 置 和水 平 。 因此 , 制冷 却 系统 是鞍 控 钢 中板 厂进 行 技 术改 造 的关 键设 备 。 鞍 钢 中板 厂 于 1 9 9 4年 为 解 决 轧 制 后 钢 板 温 度过 高 的 问题 , 四辊 轧 机后 、 在 1号 矫 直 机 前安 装

艺 要 求 , 成 大量 钢 板 性 能 不 合 、 钢 , 生 了 非 造 改 产

计 划 产 品 , 重 影 响 了 中板 厂 高 附 加 值 产 品 的 开 严

发 , 响 了市 场 占有 率 。 影

( )冷 却 面 积 小 , 能 适 应 中 板 厂 对 产 品 规 3 不 格 的要 求 。 目前 , 喷淋 冷却 系统 的 冷却 为 1 0 0 m 00m

常造 成 喷 头 的 堵 塞 , 喷 射 面 各 处 的 水 量 分 布 不 且

均 , 使钢 板 冷却 不 均 . 能 不 稳定 。 致 性 ( )冷 却 能量 不 足 , 大 喷水 量 仅 为 3 0m。 2 最 0 / h 最 大冷却 速 度 为 5 s达 不 到 高强 度 控 冷 的工 , C ,

制 和控 制 冷 却 工 艺 , 以极 大 程 度 地 细化 晶 粒及 可 获 得 相 变 强 化 效 果 , 此 在 不 降 低 机 械 性 能 的情 因 况 下 , 以 采用 较 少含 量 的合 金 元 素 , 可 不仅 可 节 省 生 产成 本 , 同时 可提 高 钢材 的焊 接 性能 和韧 性 。 控

鞍钢新轧钢2_冷轧工程工艺简介

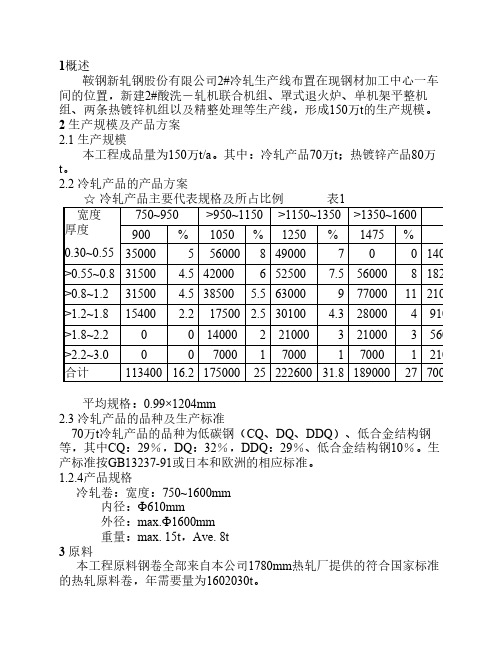

1概述鞍钢新轧钢股份有限公司2#冷轧生产线布置在现钢材加工中心一车间的位置,新建2#酸洗-轧机联合机组、罩式退火炉、单机架平整机组、两条热镀锌机组以及精整处理等生产线,形成150万t的生产规模。

2 生产规模及产品方案2.1 生产规模本工程成品量为150万t/a。

其中:冷轧产品70万t;热镀锌产品80万t。

2.2 冷轧产品的产品方案☆冷轧产品主要代表规格及所占比例表1宽度厚度750~950>950~1150>1150~1350>1350~1600 900%1050%1250%1475%0.30~0.55350005 56000849000700140000 >0.55~0.831500 4.5420006525007.5560008182000 >0.8~1.231500 4.538500 5.56300097700011210000 >1.2~1.815400 2.2 17500 2.530100 4.328000491000 >1.8~2.20014000221000321000356000 >2.2~3.0 00 70001700017000121000合计11340016.21750002522260031.818900027700000平均规格:0.99×1204mm2.3 冷轧产品的品种及生产标准70万t冷轧产品的品种为低碳钢(CQ、DQ、DDQ)、低合金结构钢等,其中CQ:29%,DQ:32%,DDQ:29%、低合金结构钢10%。

生产标准按GB13237-91或日本和欧洲的相应标准。

1.2.4产品规格冷轧卷:宽度:750~1600mm内径:Ф610mm外径:max.Ф1600mm重量:max. 15t,Ave. 8t3 原料本工程原料钢卷全部来自本公司1780mm热轧厂提供的符合国家标准的热轧原料卷,年需要量为1602030t。

钢厂改造工程施工方案

钢厂改造工程施工方案一、项目背景1.1 项目概况钢铁行业是国民经济的基础产业,钢铁产量和质量直接关系到国家工业发展和国防现代化的水平。

随着市场需求的变化和环保要求的提高,传统的钢厂设备和工艺已经不能满足现代化生产要求,因此,对钢厂进行改造升级是必然的选择。

本项目计划对一家规模较大的传统钢厂进行改造升级,主要包括设备更新、环保工程建设、节能技术应用等工作。

通过改造升级,提高钢厂的生产效率、产品质量和环保水平,实现钢厂的可持续发展。

1.2 项目目标- 提高生产效率:通过更新设备、优化工艺等措施,提高钢厂生产效率、降低生产成本,提高市场竞争力。

- 提高产品质量:引进先进的生产技术和设备,提高钢材的质量,满足市场需求。

- 提高环保水平:建设污水处理厂、减少废气排放等环保措施,达到环保指标要求,保护生态环境。

- 提高工人安全生产意识:加强安全生产教育培训,提高工人安全生产意识和技能水平,减少安全事故发生。

1.3 项目规模本项目总投资5000万元,包括设备更新、环保工程建设、节能技术应用等项目。

计划改造一座100万吨/年产能的钢厂,改造期限为12个月。

二、施工方案2.1 设备更新设备更新是钢厂改造的核心内容,主要包括高炉、烧结机、轧机等设备的更新和升级。

具体方案如下:1.更新高炉:引进先进的高炉设备,提高高炉冶炼效率和钢水质量,减少能耗和排放。

2.更新烧结机:引进高效节能的烧结机设备,实现废气净化循环利用,减少二氧化硫排放。

3.更新轧机:引进先进的轧机设备,提高轧制效率和产品质量,满足市场需求。

2.2 环保工程建设环保工程建设是钢厂改造的重要环节,主要包括污水处理厂、废气处理设备等项目。

具体方案如下:1.建设污水处理厂:采用化学和生物处理技术,实现COD、氨氮、油脂等指标的达标排放。

2.建设废气处理设备:安装焦炉烟气脱硫、石灰石脱硫等设备,减少二氧化硫、氮氧化物等污染物排放。

3.建设垃圾焚烧厂:建设垃圾焚烧厂,实现废物资源化利用,减少固体废物排放。

鞍钢大型厂工艺流程

鞍钢大型厂工艺流程鞍钢大型厂是中国最大的钢铁企业之一,拥有先进的生产工艺流程。

以下是鞍钢大型厂的工艺流程。

首先是原材料的准备。

鞍钢大型厂采用的原材料主要包括铁矿石、煤炭和废钢等。

这些原材料需要经过多个工序处理后才能用于钢铁生产。

首先,铁矿石经过破碎、磨矿和选矿等工序,使其达到一定的纯度和颗粒度。

煤炭则经过破碎、煤磨和洗煤等工序,去除其中的杂质。

废钢需要经过回收、分类、清理和加工等工序,使其符合再利用的要求。

接下来是炼焦和高炉冶炼过程。

鞍钢大型厂有多座高炉,其中最大的高炉可以同时冶炼数百吨的铁水。

首先,炼焦煤经过破碎和炼焦等工序,产生高品质的焦炭。

然后,焦炭和铁矿石、废钢一起被送入高炉内。

在高炉内,焦炭被加热到高温并与铁矿石和废钢发生化学反应,生成铁水和副产品煤气。

铁水通过铁口流出高炉,经过连铸机进行连铸成型。

然后是钢水处理和精炼过程。

从高炉中流出的铁水经过预处理后,被送入转炉或电炉进行进一步冶炼和精炼。

转炉和电炉是钢铁生产中的关键设备,可以控制冶炼的温度和化学成分,以及去除铁水中的杂质。

在冶炼过程中,需要加入合适的合金元素来调整钢水的成分,从而得到所需的钢种。

最后是连铸和轧钢过程。

连铸是将冶炼好的钢水注入连铸机中,通过结晶器冷却和凝固,形成连续的钢坯。

钢坯经过切割和定径等工序,得到符合尺寸要求的方坯、圆坯或板坯。

然后,这些钢坯经过加热和轧制,成为各种型号和规格的钢材。

轧钢过程中,还包括钢材的冷却、探伤、除锈和平整等工序,以及钢材的切割、打包和出库等后续工作。

鞍钢大型厂的工艺流程整体上可以分为原材料准备、炼焦和高炉冶炼、钢水处理和精炼、连铸和轧钢等几个主要环节。

通过这些工艺流程,鞍钢大型厂可以生产出高品质的钢材,满足各个领域的需求。

同时,鞍钢大型厂还注重环保和节能,不断优化工艺流程,降低资源消耗和环境污染。

鞍钢炼钢厂RH精炼装置真空系统技术改造

鞍钢炼钢厂RH精炼装置真空系统技术改造

马正锋;孟繁亚;任开有;刘铁;方杞清

【期刊名称】《重型机械》

【年(卷),期】2015(000)006

【摘要】本文就鞍钢RH存在的问题进行分析,提出改造方案:重新设计了真空系统,增大了抽气量,增加自动底吹氩系统,重新设计了密封通道.为了节能降耗,还在末级增加了水环泵.经过改造,整个系统的性能得以改善,提高了生产能力.对于以后RH的改造和节能具有积极意义.

【总页数】5页(P82-86)

【作者】马正锋;孟繁亚;任开有;刘铁;方杞清

【作者单位】中国重型机械研究院股份公司,陕西西安710032;中国重型机械研究院股份公司,陕西西安710032;鞍钢股份有限公司炼钢总厂,辽宁鞍山114021;鞍钢股份有限公司炼钢总厂,辽宁鞍山114021;中国重型机械研究院股份公司,陕西西安710032

【正文语种】中文

【中图分类】TB752

【相关文献】

1.炼钢厂RH精炼装置布置方案分析 [J], 高贺国

2.鞍钢第三炼钢厂工艺技术改造 [J], 接宏伟;孙群

3.武钢第二炼钢厂1#RH真空处理技术改造合金上料系统工艺及设备设计 [J], 何

一凡

4.RH精炼装置真空槽系统控制设计 [J], 陈玉娟;刘东波;薛一晟;董淑冷

5.RH精炼装置真空槽台车走行控制系统设计 [J], 陈玉娟;刘东波;薛一晟;董淑冷;杨晔

因版权原因,仅展示原文概要,查看原文内容请购买。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

2003年第l期鞍钢技术ANGANG陬HN(ⅡI)GY鞍钢轧钢系统技术改造及产品结构变化郭惠久王明仁(鞍钢集团公司)摘要分析了鞍钢轧钢系统技术改造前设备、工艺和产品结构状况,介绍了轧钢系统技术改造的基本思路,总结了轧钢系统技术改造后取得的成果,综述了轧钢系统今后改造方向和产品结构的变化。

关键词轧钢技术改造产品结构jTechnicalModernizationandProductStructureChangeofAngangSteelRollingSystemGuoHuijuWangIVingren(AngangGroupCo.)AbstractThepaperaymIyzesthes【ateoftheequipment.teeNmlqgyandproduct.structureofA11一gangmeelrollingsystembeforetechnicalnKxlerttization,introducestheh日cideaontechnicalmndern—izafionforthesteelroilingsvmem.sunⅡm^zestheresLll饵achievedafartechmcalnKKlernizationandSHIllSUptheimprovementdirectionandproductstructurechange。

fthesysteminthefuture.KeyWordssteelmllingtechniquemndemiza'donproductf、lsqlCtllre1前言鞍钢始建于1916年,是一个有80多年历史的老钢铁企业。

自1949年以后的几十年里,虽然经过不断改造,但技术装备和生产工艺落后的状况并没有根本的改变。

1994年,代表落后工艺的平炉钢占鞍钢钢产量的62.97%,占全国平炉钢产量约40%;连铸比仅为24.88%;前苏联提供设备的1700mm热带钢轧机产材占全公司钢材产量的40%,但产品精度和品种规格不适应市场要求。

为迅速改变鞍钢技术装备和生产工艺落后的局面,提高企业市场竞争力,自1996年以来,鞍钢在不停产、少减产的情况下,用1年零9个月时间全部淘汰了炼钢系统原有的12座平炉,改造成了6座1001现代化转炉,结束了鞍钢长达64年平炉炼钢的历史,完成了炼钢工艺上的变革;用4年的时问淘汰了模铸工艺,改造和建设了8台连铸机,拆迁了两套初轧机,实现了100%全连铸生产:自1997年5月份开始,分别完成r轧钢系统代表性的4条生产线的技术改造,即1780热轧线、1700中薄板坯连铸连轧线(ASP)、1700冷轧酸洗轧机联合机组和重轨生产线的改造,从而使鞍钢由设备陈旧、生产工艺落后的老企业,改造成为主体技术装备和生产工艺达到国内先进水平,部分达到国际先进水平的大型现代化钢铁企业,极大地提高了其产品市场竞争力。

2轧钢系统技术改造前工艺和装备状况2,1轧钢系统技术改造前的生产工艺流程轧钢系统技术改造前,鞍钢共有16个轧钢厂,其中包括成坯厂,一、二、三次材厂,其生产工艺流程如图1所示。

技术改造前的l996年主要生产技术指标为:(1)连铸比31.67%;(2)板管比65.5“;郭惠丸,高级J一程师,.L学硕七,1981年毕业于北京钢铁学院金属压力加工专业,现任鞍钢集团公司总经理助理(1l4001)《鞍钢技术))2003年第1期图1轧钢系统技术改造前生产工艺流程(3)综合成材率81.83%。

2.2轧钢系统技术改造前的装备状况轧钢系统技术改造前的装备状况如表l所示。

衰l轧钢系统技术改造前装备状况厂名建厂时间主体设备来源第一初轧厂1935国产第二初轧厂1956.4前苏联大型轧钢厂前苏联中型轧钢厂国产小型轧钢厂1935国产焊接铜管厂国产第一薄板厂1937国产第二薄板厂1954.6前苏联线材厂二手设备无缝钢管厂195312前苏联中板厂国产厚板厂19937二手设备半连轧厂前苏联挎轧厂1960.6前苏联钢绳厂’1939国产异型钢管厂1966国产2.3典型轧钢厂产品水平半连轧厂和冷轧板厂系前苏联20世纪50年代提供设备的生产厂,其分别于20世纪80年代进行过局部改造,但仅以热轧带钢和冷轧带钢为典型代表,其产品尺寸规格精度与用户的要求也有相当大的差距,其产品精度分别示于表2、表3。

表2】700改造前(1995年)产品质量和工艺指标项目产品精度指标比率,%士50wn202厚度精度±100Ⅲ824凸度精度≤140.Lra1000宽度精度O~30rmm952卷取温度精度±30℃852表3冷轧厂改造前(1999年)主要质量指标项目四机架冷连轧轧制厚度精度.蹦4,95轧制平直度≤30i,90%3轧钢系统技术改造后的效果3.1轧钢系统技术改造后的生产工艺流程轧钢系统技术改造后,淘汰了初轧厂,炼钢实现了50%脱硫,全转炉、全连铸生产,关停了生产工艺落后的叠轧薄板厂,突出了能体现轧钢产品特点的11个轧钢厂,其生产工艺流程如图2所示。

技术改造后的2001年主要生产技术指标为:(1)炼钢连铸比100%,淘汰模铸工艺;(2)板管比达到70.08%;(3)综合成材率93.38%。

鄣惠久王明仁鞍钢轧钢系统技术改造及产品结构变化图2轧钢系统技术改造后生产工艺流程3.2轧钢系统技术改造后代表性生产线装备水线(ASP)。

Ⅲ(1)建成具有世界一流水平的1780mm热轧带钢机组。

1780mm热轧生产线于2000年5月6日建成投产,该工程仅用31个月时间,采用当今热轧先进技术,其技术水平达到了世界一流,做到了工期短、见效快,每年增加高质量、高附加值热轧卷板350万t。

其主要工艺装备为:①3座步进式加热炉;②板坯定宽侧压机,最大侧压量可达图31780mm热轧带钢机组350ram;③R1、R2粗轧机组,采用液压宽度控制技术(AWC);①中间保温罩,全长70m,共分12个段;⑤七机架精轧机组,采用PC交叉辊技术和ORG在线磨辊,生产带钢厚度1.2~19rnm,板宽800~1630rmn,最大卷重29t;⑥层流冷却系统,共15组;⑦三台地下卷板机;⑧分卷机组和横切机组;⑨采用大功率可控硅GTO交一交变频控制系统;◎三级计算机控制系统。

新建1780mm热轧带钢机组见图3。

(2)改造建成1700中薄板坯连铸连轧生产1700中薄板坯连铸连轧搬迁改造工程是由一套中薄板坯连铸机、两座步进式加热炉、二架粗轧机、一个热卷箱和六机架精轧机组组成的短流程热轧带钢生产线。

该套热轧带钢机组年生产热轧板卷250万t。

1700ram热轧带钢机组于1999年3月破土兴建,2000年11月30日全线热轧生产,仅用20个月时间建成投产。

该套中薄板坯连铸连轧机组工艺装备特点:①工艺上采用短流程紧凑布置,100~150ram中薄连铸板坯,并通过辊道实现850C热送直装;②采用三处高压水除鳞装置,即钢坯出炉后、大立辊轧机后和精轧机组前除鳞;③采用热带卷箱技术.即在粗轧和精轧机组《鞍钢技术))2003年第l期之间采用热带卷箱,以消除中间带坯头尾温差}①更新改造原精轧机组。

精轧机轧机牌坊断面增大到7000cm2;F4、F5机架设置液压AGC装置;F4、F5、F6三机架增设液压弯辊和串辊装置等;⑤三级计算机控制、连铸连轧技术。

改造后的1700mIn热轧带钢机组见图4。

图4改造后的1700mm热轧带钢机组(3)改造后的冷轧酸洗_车L机联合机组生产线。

鞍钢新轧钢股份有限公司在原四机架1676mm冷连轧机和硫酸酸洗工艺布置下,将其改造为酸洗一轧机联合机组,即新建浅槽紊流盐酸酸洗机组及04机架(眦六辊轧机),形成五机架冷连轧机组;新增轧机出13双卷取及飞剪等设备,使酸洗线和冷连轧机相联,形成酸洗一轧机联合机组(实现无头轧制工艺)。

该生产线于1999年4月兴建,于2000年11月成功轧出第一卷冷轧板卷,仅用19个月时间建成投产,年生产优质冷轧板】50万t。

该生产线采用的新工艺、新技术:①酸洗线采用代表20世纪90年代先进水平的浅槽紊流盐酸酸洗工艺;②0”机架采用六辊UC轧机;③通过两个90。

转向装置,解决了原酸洗和轧机分设两个不在一条直线上车间内的问题,使酸洗和轧机相联,实现无头轧制,形成独具鞍钢特色的酸洗轧机联合机组;④先进的板型控制技术,实现板型的闭环控制;⑤高精度的厚度控制技术,采用基于神经元网络的自适应、自优化系统等。

改造后的酸洗一轧机联合机组生产线见图5。

图5改造后的酸洗辞L机联合机组生产线(4)改造后装备精良的重轨生产线。

鞍钢新轧钢股份有限公司大型轧钢厂系国家“一五”期间156个重点工程项目之一,由前苏联提供设备,于1953年12月2613建成投产,几十年来没有对其进行大规模改造。

为了适应铁道部列车提速、新建准高速和高速铁路对重轨的需求,鞍钢新轧公司完成了大型轧钢厂重轨加工线改造工程,主轧机的改造于2002年底热负荷试车,届时将形成一条具有世界一流水平的重轨生产线。

工艺装备水平为:①年产80万t矩形断面坯410nmlX320mm、380mmX280mm的连铸机;②步进式加热炉;③吼150mm和吼100mm开坯机;④3架万能轧机;⑤重轨平一立复合矫直机:矫直垂直方向精度40.3mm/3m,矫直水平方向精度40.4mra/1.5m;⑥平直度检测仪:垂直方向精度40.2nan/3m,水平方向精度≤0.3mm/3m;⑦涡流探伤机:可探测出钢轨表面≥0.3mm缺陷,准确度≥98%;⑧16通道超声波探伤仪;⑨四面压力矫直机:垂直方向精度40.2mm/3m,水平方向精度≤0.5mm/1.5m;⑩高加工精度的锯一钻组合机床;⑧钢轨端部淬火设备。

改造后的重轨加工线如图6所示。

郭惠久王明仁鞍钢轧钢系统技术改造及产品结构变化图6改造后的重轨加工线3.3轧钢系统改造后产品结构和质量水平鞍钢白1997年5月份以来,对上述四条轧钢生产线实施重大技术改造后.淘汰了初轧工艺,全部以连铸取代模铸,工艺布局上最大可能实现连铸、连轧.铸坯热送、直接装炉,以实现炼钢一连铸轧制紧凑布置的短流程:r=艺,同时提高铸坯热送、热装炉比例,降低能耗,降低成本;与此同时,其产品结构也发生了重大变化。

2001年,鞍钢钢材产量802.2万t,其中板管产量569.2万t,板管比达到70.08%;而199.5年生产钢材518.04万t,其中板管产量340.96万t,板管比65.82“。

2001年板管产量比1995年增加921.24万t,板管比提高4.26%。

至此,鞍钢产品结构以冷热轧薄板、热轧中板和厚板为主,大中小型材和线材为辅的产品结构格局,向生产“专、特、优、精”的产品发展,立足两个市场需求,提高其产品市场竞争力。

表4和图7、图8分别示出改造后的i?80rrml|、l?OOnml热带钢机组产品质量和其生产的热轧带钢产品。