(参考课件)过程分析技术PAT

绿色化学与创新思维方法知到章节答案智慧树2023年兰州理工大学

绿色化学与创新思维方法知到章节测试答案智慧树2023年最新兰州理工大学第一章测试1.人类学会使用(),就开始了最早的化学实践活动。

参考答案:火2.在古代,人类就掌握了钻木取火的方法,钻木头之所以能取火,可以用下面三句话来解释。

甲:木头温度升高。

乙:达到木头的着火点,使木头燃烧起来。

丙:钻木时克服摩擦做功。

这三句话正确的顺序是()参考答案:丙甲乙3.以下人类文明活动与化学无关的是()。

参考答案:晾晒衣服4.①电解水②利用太阳能分解水③使用高效催化剂分解水④水煤气法:C+H2O(气)高温CO+H2 ⑤热裂法:CH4 高温 2H2+C以上获取氢气的途径中,从绿色能源的角度看,较有发展前途的是()参考答案:②③5.进入新世纪以来,化学却时常扮演着一个负面的角色,以下哪些是化学带来的负面影响()?参考答案:食物中毒;臭氧空洞;环境污染;温室效应6.以下哪些是化学变化()。

参考答案:纸张燃烧;钢铁生锈7.以下对化学方法论的描述正确的是()参考答案:化学方法论是探索化学研究艺术的论述,是关于化学科学一般研究方法的理论。

;化学方法论是从化学研究方法、一般学习方法中分化出来,是学习方法论的一个重要分支领域。

;化学方法论在内容上精彩地体现化学历史发展与化学逻辑发展的统一。

;化学方法论是以发展的观点考察了化学方法的演进与化学科学发展的关联,说明化学的发展史也是化学方法发展的历史。

8.以下生产活动与化学的发展有密切相关的是()参考答案:药物;酿造;金属冶炼;火药9.化学方法论的基本内容有()参考答案:研究新兴学科、新兴技术对化学研究的重大影响,并探讨其深远的方法论意义。

;研究化学科学认识的逻辑结构和活动次序,揭示化学科学研究过程的各个阶段和每一环节的作用、特点及其所应遵循的一般原则;;具体研讨化学史上和近现代著名化学家的研究方法,着重分析化学化工史上的重大突破和有代表性的案例,揭示其方法论意义;;研究化学科学中常用的一般方法,揭示它们的客观基础、适用范围、运用技巧、全面认识它们的特点及其规律性;10.化学方法是化学家认识化学运动规律的工具或手段,它担负着化学发现和建立、检验、运用以及发展。

生物反应器课件PATIntroduction

• 生物反应器概述 • PAT技术介绍 • 生物反应器中的PAT技术应用 • PAT技术在生物反应器中的未来发展

01

生物反应器概述

生物反应器的定义与分类

总结词

生物反应器是一种用于模拟生物体内环境的装置,用于支持生物或微生物的生长、繁殖或代谢过程。根据用途和 结构,生物反应器有多种分类方式。

详细描述

生物反应器的基本原理是利用生物或微生物的代谢过程。在适宜的条件下,微生物或细胞通过代谢产 生所需的产物或进行某些特定的化学反应。通过控制温度、pH、溶氧等反应条件,可以优化微生物的 生长和代谢过程,从而实现目标产物的最大化生产或副产物的消除。

生物反应器的应用领域

总结词

生物反应器在制药、食品、农业、环保 等领域有广泛应用,可用于药物生产、 酶制剂制备、细胞培养、废水处理等。

03

生物反应器中的PAT技术应用

PAT在细胞培养过程中的应用

实时监测

PAT技术可以实时监测细胞培养 过程中的细胞生长、代谢产物和 底物浓度等参数,有助于及时发

现异常情况并进行调整。

优化培养条件

通过监测细胞培养过程中的关键 参数,可以分析其对细胞生长和 代谢的影响,从而优化培养条件 ,提高细胞培养效率和产物产量

工艺优化

通过监测生产过程中的关键参数,可以分析其对产品质量 和生产效率的影响,从而优化工艺条件,降低生产成本和未来发展

PAT技术的创新与改进

自动化和智能化

通过集成传感器、机器学习等技术,实现生物反应器的自动化和 智能化控制,提高生产效率和产品质量。

新型生物反应器设计

优化反应条件

通过监测酶活性,可以分析不同反应 条件对酶活性的影响,从而优化反应 条件,提高酶促反应的效率和产物产 量。

拜耳PAT过程分析技术

Ex

流通池

近红外光谱在线光谱系统

SpectroBAY®-NIR现场安装范例

位于分析小屋 现场安装

NIR 流通池 or

光纤桥架

探头

连接短光纤 (0.5 – 2 m)

流通池保温装置

Conduits

由 PAT人员安装 人员安装

实验室采样开关按钮

桥架

近红外光谱在线 分析系统 分析系统 SpectroBAY

time scale 时标

生物技术 制药行业 精细化工 化工 石油化工 炼油

PAT的使用情况 高 低

BTES的过程分析技术应用

Bayer 漕泾基地PAT领域 2011

约1035套在线分析系统 35个 配置完整的在线分析小屋 PAT的涉及领域:

pH值, 电导率 溶氧测量 污水测量 (TOC, VOC) 气体浓度 (包括光度测定) 液体产品浓度(包括在线滴定) 密度测量 湿度测量/水分含量测量 涉及工厂安全的 可燃气体监测 环境空气监测 (有毒有害气体) 在线气相色谱 在线光谱 … ~ 31% 安全性测量点 (~9% 带连锁功能 带连锁功能) ~ 60 SpectroBAY 测量点 (12 NIR, 2 UV & 1 Multitemp SpectroBAYs; 1 MIR 项目实施当中 项目实施当中)

控制器

Ohne Regelung QC1

Test QC1

3s

1,00

Q0 1_ 4,6 2:3 4,5 4,4 4,3 4,2 4,1 4 3,9 3,8 3,7 3,6 3,5 . . 6. . . . . .

3s

0,00

应用1 – 精馏过程优化

轻组分, 轻组分,塔底

轻组分, 轻组分,塔顶

过程分析技术(PAT)及其在原料药结晶过程的应用与展望

过程分析技术(PAT)及其在原料药结晶过程的应用与展望过程分析技术(Process Analytical Technology,PAT)是指通过在线和实时监测,对化学和制药过程进行实时控制和品质保证的技术和方法。

它的出现和推广为原料药结晶过程的监测和控制带来了革命性的变化。

本文将对PAT技术在原料药结晶过程中的应用进行分析,探讨其现状和未来的发展前景。

一、PAT技术在原料药结晶过程中的应用1. 实时监测结晶过程PAT技术能够通过在线监测关键参数,如温度、浓度、溶液中固体颗粒的大小和形态等,来实时了解结晶过程中的物理和化学变化。

通过快速而准确地收集数据,PAT技术为工艺控制和优化提供了有力的支持。

2. 工艺状态实时控制PAT技术使得生产工艺能够实时调整,从而更有效地控制结晶过程。

通过对实时数据的分析,PAT技术能够及时判断结晶工艺是否正常进行,如果有异常情况出现,可以立即采取相应的措施进行调整,保证产品质量的稳定性和一致性。

3. 产品质量在线监测传统的结晶过程中,产品的质量一般需要通过离线实验室测试来确定,这样会导致时间和成本的浪费。

而采用PAT技术,在结晶过程中就能够实时监测产品的质量指标,如颗粒大小、溶解度等,从而及时评估和调整工艺参数,保证产品的质量符合要求。

二、原料药结晶过程中存在的挑战尽管PAT技术在原料药结晶过程中有广泛应用,但仍面临一些挑战。

1. 多种因素相互作用原料药结晶过程涉及多种因素的相互作用,如温度、浓度、搅拌速率等。

这些因素的变化往往会相互影响,导致过程变得复杂难以控制。

因此,在应用PAT技术时需要考虑如何将这些因素整合起来,建立合理的模型,以实现对结晶过程的准确监测和控制。

2. 数据处理和分析PAT技术生成的数据庞大而复杂,如何进行有效的数据处理和分析成为一个关键问题。

传统的数据处理方法往往需要大量的计算和分析,时间成本较高。

因此,需要开发出高效、准确的数据处理和分析算法,实现对结晶过程数据的快速解读和有效利用。

PTA(过程分析)

内的官方机构正在积极推动应用改变目前只能依靠严格和生硬的认证规范的现状。

我国实施《药品生产质量管理规范》(为制药行业带来:以从生产过程中预见的,而不只是检测出来的目前已广泛用于原料进货验收时的质量鉴别、原料投放前的质量分析,混合、干燥、压片、包衣等过程在线检测及终产品原位非破坏技术还被原料药生产企业用于化学反应过程在线检测,生以固体生产过程为例,显示近红外技术在各环节质量控制中的作NIR开样品内包装,分析时间只需几秒钟。

美国热电公司RESULT结果、纯度、颗粒大小等只需几秒钟即可自动显示在操作人员面前,所有操作过程完全按照用户预订的规范。

图制药生产过程由一系列单元操作如混合、干燥、制粒、压片、包衣等组成,每一有些单元操作如混合、干燥、中药提取、分离纯化等由于缺乏有效的过程检测手段,大多只能根据经验决定技术为这些单元操作提供了技术用于混合过程在线检测实现了从研究到实际应用。

该仪器采用了多项专利技术,是世界上体积最小、随混合罐一起转动,算法计算光谱间的标准偏差,通过无线通讯,在工作站上实时显示物料均匀度动态变换趋势图;通过建立校正模型还可以对特定指标含量随时间的变化进行在线检测。

ParaLux NIR系统,能够同步监测流化床干燥器各个部位物料湿度变化情况,专业的光纤探头能够度等。

者的用药安全。

通常,传统的湿化学方法需要经过复杂的样品处理,如药片需经过去除包滴定法对水分含量进行测定。

这些传统方法均需要破坏样品,且检测速度慢,因此只能随机进行抽样检漫但如果需要对包衣里)能够在不破坏药片的情况下,同时测定药),只需一次扫描,几秒钟内即可以同时得。

白皮书- 先进的过程分析技术,实现制药PAT目标

INGOLD过程分析的领导者FDA 的过程分析技术 (PAT) 倡议自 2004 年问世以来,已经逐渐改变了制药公司采纳新技术的方式。

用户能够从缩短生产周期时间、避免不合格产品并减少人为错误中受益,因此顶尖分析测量系统的吸引力越来越大。

通过过程分析仪器实现 PAT 目标白皮书风险与机遇制药行业正在经历一个瞬息万变而且极为不确定的阶段。

一方面,法规要求愈加严格、医疗改革不断缩减收益、高收入品牌药品的专利即将到期、全球经济疲软,而且替代品牌和非专利药物的竞争日益激烈。

另一方面,发展中的市场存在不断增长的重要机遇,美国医疗保险的覆盖范围正在扩大,居民寿命的提高使药物使用量增多,生物制剂的利润逐步丰厚。

为在这种不确定的环境中更好开展业务,制药公司开始审视他们如何能更加精益、更加适应市场环境。

然而在药物生产方面,符合法规要求令制药行业对是否要引入新的创新技术而犹豫不决,即使这些技术最终将帮助他们提高效率和竞争力。

具有讽刺意味的是,解决这种僵局的解决方案来自监管机构。

通过过程分析仪器PAT 行动计划在认识到“消除顾虑大胆创新的必要性”后,FDA 于2002 年推出“21 世纪药品生产质量管理规范”1,其目的是为了鼓励制造商使用“药物生产与技术方面的最新科学成果”。

2为支持此规范有效贯彻并实现2002 年倡议的其他目标,FDA 于 2004 年推出了过程分析技术 (PAT)。

PAT 为“通过及时测量原材料和中间材料的关键质量与性能属性,以确保成品质量为目标,进行设计、分析和控制生产。

”提供了一个框架。

3这种方法与目前大多数制药公司在生产后期进行分析,从而测定产品质量的运营方式不同,但是与 FDA 的观点相符,通过对整体生产过程进行更深入的理解和控制,将质量根植于产品。

FDA 声明,使用下列工具可以实现质量源于设计(QbD):• 用于设计、数据采集和分析的多元化工具• 在线过程分析仪• 过程控制工具• 持续改进和知识管理工具4如果正确贯彻 PAT,制药公司可以预期缩短生产周期时间、减少不合格产品和产品召回,以及更少的返工,甚至实时产品放行。

过程分析技术(PAT)在原料药生产中的应用

第39卷第1期2220年1月分析测试学报FENXI CESHI XUEBAO(Jonma1 cf Iu/mmental Analysis )Vol. 39 Nc. 101432~12/6doi : 17. 3969/j. issn. 1004 -4977. 2220.17. 009过程分析技术(PAT)在原料药生产中的应用刘伟1,何勇“**,吴斌44,蒋轲磊44收稿日期:2222 -25 -07;修回日期:2222 -06 -47*通讯作者:何 勇,博士,研究方向:质量源于设计(QbD )、实验设计(DVP 、近红外拉曼等在医药行业的应用,E-mOi : yony. he@ dianted. com(1.点睛数据科技(杭州)有限责任公司,浙江 杭州31427; 2.浙江大学-点睛数据 智能制药-在线分析及监控技术联合实验室,浙江杭州31427; 3. CamoAnlytss 公司,挪威奥斯陆)摘 要:该文通过采用近红外光谱分析技术对原料药(API)的浓度调节过程进行实时监控,介绍了在良好生 产规范条件下过程分析技术(PAT)的实施过程。

利用偏最小二乘算法开发岀两个校正模型分别用以监控原料 药和水分含量,并通过模型校正均方根误差(RMSEC )、交叉检验均方根误差(RMSECV )和预测均方根误差 1 RMSEP)以及对应的决定系数(R 5)来评估模型的性能。

为保证模型性能,按照分析方法验证要求对模型的 线性和范臥准确性、精密度(重复性)、专属性以及稳健性指标进行验证。

最后通过系统性能测试确认检测 系统满足商业化运行的要求。

结果显示,采用过程分析技术控制浓度调节过程,可以大幅度缩短浓度调节时 间,节约蒸汽能耗和检测费用,减少生产过程中的偏差,提升产品工艺水平和批次间一致性。

关键词:良好生产规范;过程分析技术;近红外;在线监控;偏最小二乘中图分类号:O657.3 文献标识码:A 文章编号:144 -4957(2424)1 -1239 -08Application of Process Analytical Techno/yy in Active P/armocexticelInaodient PmSnchonL iu Wei 1, HEYonp D9* , WU BS 1,, JIRNG Ke-lei 1,(1. Diausd DigSol TecX/o/yp( Hauyzhos) Co. , LW. , Hauyzhos 310427, Chi/o ; 2. The Joint LabooSo ofSmart Pharmacenticai - Ou Li/c Analysis and Monito/np TecX/ologp, Zhejiany University - Diausd DigitalTech/oloyp , Hanyzhos 31427 , Chi/o ; 3. Camo Analytics As ; Oslo ; Noroo)Abstract : Tha implementation of process analyticxl tecXuolosp ( PAT ) in a commercial active phombl cen/cxt SvreCient( API ) ocostSOzOion poSuchos p rocess was intoPuced in this paper , in which tha near infrared ( NIR ) spy t oscopy technolosp was used to monitor tha concentration adjustsent process ondor tha requirements of good mannfactu/np practice ) GMP ) . Tha hardware and software of tha monis/np system were qualified accordiny to tha requirements of a complex compute/zed system. Two preCichos models for API coscentratios and moisture were developed bp partial /ol spuara (PLS ) algorithm , which perfomianco was evaluated bp oot mean spuara yor of cxPbraPos ( RM SEC ), oot mean spuara yor of coss-va/Sa/os ( RMSECV ) , oot mean spuara yor of prediction (RMSEP) and determination coehicient ( R 2 ) , mspytSaly. In order to enshra tha perfomianco of tha models - tha Pnea/ty , range : axymey , precision ( repeatability ) , specificity and mPustnoss were ve/fied again accerdiny to tha analytical method verification requirements. Finallp , tha system perfomiance was tested to cosUon that tha PAT system meets tha requirements for commercial opera tion. PAT control of tha concentration adjustsent process could preatlp shoOen tha concentration ad- justsent time : sava tha steam enyay consumption and testing costs - reduce tha deviation of poSuc- tios ; incooe tha consistence of diberent batches - and impova tha poSuct quOSy.Key words : good mannfactu/np practice ( GMP) ; process analytical technolosp ( PAT ) ; near infra red (NIR ) spyWoscopy ; os-lina mositoVny ; partial least square (PLS)由于产品的质量与患者的利益息息相关,制药行业制造生产的过程需经过严格的确认。

过程分析技术(PAT)在药物生产过程中的应用

过程分析技术(PAT)在药物生产过程中的应用PAT (Process Analytical TeChnology)是一种通过及时测量原材料和加工过程的关键质量属性和 性能属性来设计、分析和控制制造的系统,其目标是确保最终产品质量。

在制药领域,PAT 理念最早源于1993年AOAC 发起的一次论坛,后于2004年由美国FDA 正式发布关于PAT 的制药工业知道原则,使得越来越多的制药企业开始重视QbD (Quality by Design)理念, 并开始引入PAT 以实现药品生产过程的全程监控来更好地保证药品质量。

2022年11月"ICH Q13原料药和制剂的连续制造“发布意味着连续流制药的方法被正式纳入国际药品监管指 南之中。

推动制药企业采用连续工艺,提高生产过程的灵活、可控,提高效率和质量。

在ICH Q13中也明确提到了连续流制药过程中部署PAT 技术的必要性。

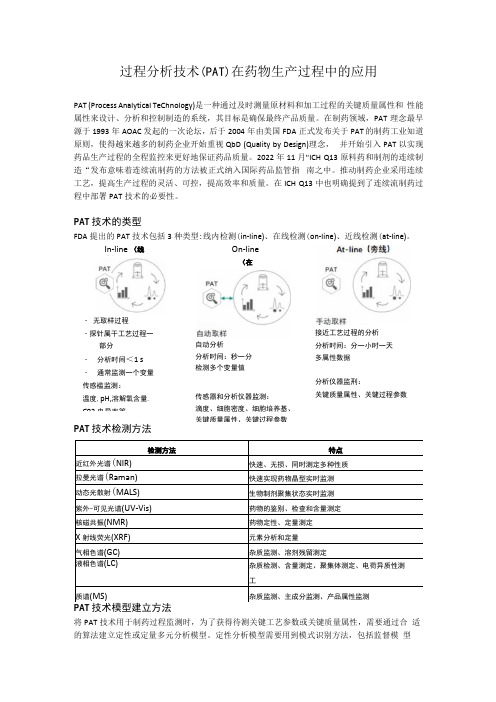

PAT 技术的类型FDA 提出的PAT 技术包括3种类型:线内检测(in-line)、在线检测(on-line)、近线检测(at-line)。

PAT 技术检测方法检测方法特点近红外光谱(NIR) 快速、无损、同时测定多种性质 拉曼光谱(Raman) 快速实现药物晶型实时监测 动态光散射(MALS) 生物制剂聚集状态实时监测 紫外-可见光谱(UV-Vis) 药物的鉴别、检查和含量测定 核磁共振(NMR)药物定性、定量测定 X 射线荧光(XRF)元素分析和定量 气相色谱(GC) 杂质监测、溶剂残留测定液相色谱(LC)杂质检测、含量测定、聚集体测定、电荷异质性测 工质谱(MS)杂质监测、主成分监测、产品属性监测PAT 技术模型建立方法将PAT 技术用于制药过程监测时,为了获得待测关键工艺参数或关键质量属性,需要通过合 适的算法建立定性或定量多元分析模型。

定性分析模型需要用到模式识别方法,包括监督模 型On-line(在传感器和分析仪器监测: 滴度、细胞密度、细胞培养基、 关键质量属性、关键过程参数 分析仪器监刑:关键质量属性、关键过程参数 In-line (线内)・ 无取样过程 ・探针属干工艺过程一部分・ 分析时间<1 s ・ 通常监测一个变量 传感褴监测: 温度,pH,溶解氧含量.C02.电导率等自动分析分析时间:秒一分 检测多个变量值接近工艺过程的分析 分析时间:分一小时一天 多属性数据(距离判断、K•最邻近、线性判别分析等)和无监督模型(主成分分析、聚类分析等);定量分析模型常用的分析方法包括主成分分析、偏最小二乘法、人工神经网络等。

使用过程分析设备实现PAT目标

使用过程分析设备实现PAT目标制药商需要注重质量与成本效益。

药厂通常是在实验室内对样品的质量进行检验评估。

FDA 已经鼓励制药业使用PAT 行动计划中所述的在线工具,目的是更好地理解与控制制造过程。

本白皮书将重点讨论用于协助生物反应器以及产品提纯与下游加工过程中pH 与溶解氧测量的新技术。

pH 与溶解氧的测量仍然是传统的工具。

智能传感器管理(ISM) 是对这些测量参数的突破性改进,可提供有助于优化过程分析设备使用寿命、性能与可靠性的诊断工具。

在问题出现之前提前预测比在传感器出现故障时快速应对好得多。

智能传感器管理意味着过程安全性与生产效率提高,中断时间减少。

由于多种原因,制药业不情愿在自己的制造过程中采用新技术,其中一种原因是它们认为当前法规对于推行新系统不利。

这种不情愿态度终究会得到转变,这是因为使用新技术可缩短制药周期、加快产品上市速度以及提高药品质量,从而使行业受益非浅。

在认识到有必要转变制药业的观念之后,FDA 于2002 年推出了一项名为“21世纪药品生产质量管理规范:基于风险的举措”新行动计划。

该计划使得FDA 积极呼吁采用过程分析技术(PAT) 工具,目标为使制药公司更好地“理解与控制制造过程”(fda/Cder/OPS/PAT.htm)。

这些PAT 技术包括持续改进与知识管理工具以及数据采集与分析工具。

制药业早期在讨论PAT 时,经常将在过程当中实施更多的分析测量视为向实现PAT 合规目标迈出的一步。

然而,PAT 既不用来改进过程的细微环节,也不用来更好地控制不良过程。

其目标直指更大愿景,那就是以一种整体方式设计、监测与控制整个制造过程,以确保将原材料高效并且可靠地转变为最高质量产品。

这并不意味着FDA 期望制药商投资购置昂贵的分析设备。

“PAT重点强调的是理解与控制过程,而不是为。

过程分析技术PAT

过程分析技术PATPAT可以帮助组织识别和诊断业务流程中的问题和瓶颈,找到导致低效率、低质量或高成本的因素。

通过对业务流程的详细分析,PAT可以提供数据支持,确定改进的关键点,并帮助组织制定和实施针对性的改进方案。

PAT的基本步骤包括:数据收集、数据分析、问题识别和改进方案的制定。

首先,数据收集是PAT的核心。

它涉及收集关于业务流程的定量和定性数据。

这些数据可以包括过程的时间、成本、质量指标、员工操作等等。

数据的收集可以通过直接观察、记录仪器、采访员工和查阅文档等方式进行。

接下来,数据分析是对收集到的数据进行处理和解释的过程。

这可以通过统计分析、图表绘制、流程图等方法进行。

数据分析有助于揭示业务流程中的模式、关联和异常,从而帮助组织了解其过程的表现和问题所在。

基于数据分析的结果,问题识别是PAT中的下一步。

通过对数据中的异常和模式进行解读,可以识别出业务流程中的问题和瓶颈。

这些问题可能包括工作环境不良、流程冗余、信息传递不畅、资源浪费等等。

问题识别可以帮助组织确定改进的方向和重点。

最后,改进方案的制定是PAT的最终目标。

根据问题识别的结果,组织可以制定相应的措施和方案,以改善业务流程的效率、质量和成本。

改进方案可以包括重新设计流程、改进员工培训、引入新技术等等。

重要的是,改进方案应该与数据分析的结果密切相关,并经过合理的评估和实施过程。

总的来说,过程分析技术(PAT)是一种基于数据收集和分析的质量管理工具,用于帮助组织评估和改进业务流程。

通过数据收集、数据分析、问题识别和改进方案的制定,PAT可以帮助组织提高业务流程的效率、质量和成本控制能力。

应用过程分析技术(PAT)去优化生物制药生产效率

Vogel International Pharmaceutical

Engineering Forum弗戈制药工程国际论坛

2013年5月w1w2w曰

1

李国荣博士个人简介

1985, 美国夏威夷大学化学系博士

30年生物药层析工艺经验, 曾跟许多美国著名生物制药公司如 Amgen, Chiron, and Immunex 共同研究纯化生物药 美国层析产业筹备咨询委员会顾问, 2010和2011 11/2011 苏州工业园区“领军人才” 05/2012 苏州科技学院, 化学与生物工程敎授 在线pH梯度去分离蛋白药的开发与应用, 美国专利 12/2011

High protein expression titers from mg/L to g/L 高蛋白表达从毫克级到克级/L

Capacity shortages in downstream processing equipment 下游过程设备的储容量不足

Lack of storage space for large buffer tanks 缺少大缓冲溶液罐的储存空间

75

2013/5/7 11:12:02

Six Sigma to Recognize Downstream Bio-processing Problems

AB

6 Sigma去解释生物药下游纯化/生产问题

CD

a widely used strategy and set of manufacturing science tools designed to optimize processes, and hence product quality, by eliminating, or eliminating the opportunity for wastes caused by variation and defects.

过程分析技术在制药工业中的应用及监管考量

过程分析技术在制药工业中的应用及监管考量摘要:近年来,社会进步迅速,过程分析技术(PAT)在制药行业越来越受到重视,包括美国 FDA 在内的官方机构正在积极推动应用 PAT 技术,在过程、工艺上保证药品的质量,改变目前只能依靠严格和生硬的认证规范的现状。

而我国实施《良好药品生产管理规范》(GMP)的目的也是要把药品质量问题消除在生产过程之中。

本文针对过程分析技术在制药质量控制方面进行深入的分析和研究。

关键词:过程分析技术;制药工业;应用;监管考量引言由于药物具有特异性、双重性、质量重要性和时间限制等特定特性,所以制药行业也与整个制造业有很大不同。

药品研发整个生命周期的质量必须得到重视,制药企业才能稳定生产出符合规定用途的药品,这就需要对生产过程进行充分的理解和控制。

从质量控制到生产、到设计、再到管理的药品生产过程是一个动态的连续过程,在这个动态的连续过程中,有效的管理是制药行业面临的挑战。

常规制药生产通常是通过批量抽样检验的方式来评估的,也就是说,手动将样品从生产线送到实验室进行检验分析,并在符合质量标准后发放许可。

1连续制造中的过程分析技术1.1使用的工具过程分析技术框架体系中要求现快速采集信息、增强工艺理解、实施连续改进和降低风险,建议工具包括:①多元数学统计手段的应用及对产品和过程变量进行鉴定和评价的多元统计工具。

②光谱仪器,如:近红外、中红外、拉曼光谱、质谱和高速色谱等,无损检测并能提供代加工物料的生物學、物理特性及化学特性有关信息的过程分析仪器。

③保证对所有关键质量属性的有效控制,包含过程监测和控制策略的过程控制手段。

④连续改进和知识管理。

通过对数据采集和分析得到的知识积累,可作为批准后工艺变动的建议与评价依据。

由此可见,PAT 项目开展必须是“软(件)硬(件)兼施”。

在固体制剂连续制造中多半采用快速近红外与拉曼光谱仪;而 API 合成的流动化学上,则多半运用中红外、拉曼光谱仪或小型核磁共振仪等。

药品连续制造中,有哪些常用的过程分析工具?其应用进展如何?

连续制造(continuous manufacturing,CM) 是药品制造行业中的一种新兴技术,流程见图1。

与传统批生产工艺相比,CM 集成度高,不需要在每个单元操作结束后进行取样、离线实验室检测,具有操作步骤少、生产效率高、设备灵活性强等特征,受到了制药企业和国内外监管机构的关注。

CM 的实施可减少工艺步骤、操作和实验人员,节约占地面积,从而达到降低生产成本的目的。

但CM 控制策略离不开过程分析技术(process analysis technology,PAT) 的配合运用。

PAT 是指通过实时监控和过程控制策略达到满足产品质量要求的过程。

CM 在制药领域属于相对较新的技术,人们对此技术关键点的理解不够深入,对其应用监管也缺乏经验,因而CM 技术在设计、应用、监管等方面面临着巨大挑战。

本研究概括了药品CM 相关PAT 中的常用分析工具及其应用,以期为CM 相关PAT 的发展提供参考。

Part1、CM 与 PATCM 是指通过计算机系统控制一系列单元操作( 这些单元操作经过高度集成、整合),使起始物料连续不断地进入系统,而输出物料以同样的速度连续不断地被输出,整个系统始终被计算机控制系统监控[1]。

CM 的实现需要PAT 的实时监控。

PAT是指通过对原料、各个单元操作中的物料、CM 过程中的关键工艺参数及性能特征进行实时质量监控和测量来设计、分析和控制药品生产的系统,其目的在于确保生产质量良好的产品,关键在于确保目的产物达到相关质量要求[2—3]。

Part 2、CM 相关指导原则2018 年11 月,美国发布了对药品CM 的一般考虑指南,讨论了现代化CM 技术如何影响药品生产的未来、从药品CM 看监管框架、PAT 在药品CM 中的应用及重要性、与传统批生产工艺相比药品CM 应用的风险管理方法等[4]。

FDA 在2019 年3 月发布了工业CM 的质量考虑指导原则,讨论了药品CM 的背景、相关质量考虑( 包括CM 的关键概念、控制策略、过程验证、药品质量体系考虑、规模放大、稳定性、批生产工艺到CM 的变更等)、在申请中的信息定位以及相关概念定义等[5]。

生物反应器课件 PAT Introduction

• NIR has widespread acceptance in pharmaceutical manufacturing

– Operational & Technical Flexibility – Cost Effective, Robust & Scalable

Tools: NIR

• However, Chemometric models are required to extract biomass,metabolite & catabolite data (other methods are also possible) • In addition, large datasets make model building difficult

– Spectrometry – Metadata & Experimental context – Getting more from your data

Is PAT?

• Installing some shiny new equipment ? • Connecting a new probe / cell counter to a bioreactor ? • Already standard practice in Bioprocess development ? • Little business benefit to early bioprocess development ? • An important tool for Quality by Design?

Long term goals

• • • • • • reduce production cycling time prevent rejection of batches enable real time release increase automation improve energy and material use facilitate continuous processing

pat化工工艺技术

pat化工工艺技术PAT化工工艺技术PAT化工工艺技术是指过程分析技术(Process Analytical Technology)在化工工艺中的应用。

过程分析技术是一种控制和优化工艺的方法,通过对关键过程参数进行实时监测和分析,实现对生产过程的实时控制和优化,以提高生产效率和产品质量。

在化工工艺中,过程控制和优化是非常重要的环节。

通过实时监测关键过程参数,可以及时发现潜在的问题,并及时采取相应的措施进行调整,以保证产品的质量和工艺的稳定性。

传统的工艺监控往往是通过离线分析和反馈来进行的,这样的方法存在时间延迟和信息不准确的问题,并不能达到实时控制和优化的目的。

而采用PAT技术,可以实时监测和分析关键过程参数,及时发现问题并进行调整。

PAT技术主要包括传感器、分析方法和数据处理等方面。

传感器采集过程中产生的数据,并实时传输到控制系统;分析方法对采集的数据进行处理和分析,提取有用的信息;数据处理将分析结果传送给控制系统,进一步进行实时控制和优化。

通过PAT技术,可以实现对化工工艺的精确控制和优化。

例如,在药品制造过程中,通过PAT技术可以对原料、中间产物和最终产品进行实时监测和分析,以确保产品质量的稳定性和一致性。

同时,也可以根据实时监测的数据进行及时调整,比如控制反应时间、温度和压力等参数,以提高工艺效率和降低成本。

此外,在工艺转换和设备维护过程中,PAT技术也能够及时发现异常情况,提前预警,并进行相应的调整和维护。

总之,PAT化工工艺技术通过实时监测和分析关键过程参数,实现对化工工艺的精确控制和优化。

它能够提高生产效率和产品质量,降低生产成本,并在工艺转换和设备维护过程中提供及时预警和调整措施。

随着科技的不断进步和创新,PAT技术在化工工艺中的应用将得到进一步扩展和完善,为化工行业的发展贡献更大的力量。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

22

过程分析技术PAT 硝基苯催化加氢制苯胺反应过程分析

梅特勒-托利多原位红外 光谱分析仪-ReactIRTM

23

实际条件下分析

- 其它方法难以分析出来的组分 - 对O2或H2O敏感的或不稳定的反应混合物 - 高毒性、危险性、或暴炸性的反应混合物 - 低/高温度或压力 - 无干扰、侵入、或物料损失

先进的工艺过程分析

- 提高对工艺过程的理解 - 加快采取行动的时间 - 更好的每釜的一致性、更少的不过标准的情况 - 更好的质量(更少的不纯物) - 减少的周期时间、更低的成本、更高的效率

过程分析技术PAT

3.3 过程分析技术PAT Process Analytical & Measurement Technology

1

过程分析技术PAT

PAT: 通过知识强化途径确保产品质量

2

PAT的目的

过程分析技术PAT

3

过程分析技术PAT

原料药的晶型﹑颗粒大小及型状影响原料药工艺过程

4

过程分析技术PAT

过程分析技术PAT

通过PAT理解工艺过程﹑控制质量,从实验室 到生产厂

举例:应用在线颗粒测量研究顶部和底部喷料的流化床成粒过程

16

过程分析技术PAT

17

过程分析技术PAT

应用在线颗粒测量研究顶部和底部喷料的流化床成 粒过程的意义

理解: - 成粒的大小分布是个重要的工艺过程和产品指标 - 成粒大小在成粒机中的变化动态受多种工艺过程变量的影

9

工艺过程分析仪

过程分析技术PAT

10

工艺过程分析仪

过程分析技术PAT

11

工艺过程分析仪

过程分析技术PAT

12

工艺过程分析仪

过程分析技术PAT

13

工艺过程分析仪

过程分析技术PAT

14

过程分析技术PAT

硝基苯催化加氢制苯胺反应过程分析

梅特勒-托利多原位红外 光谱分析仪-ReactIRTM

15

响,可用原位实时颗粒分析仪进行观察和评定以及根据结 果来做变更。 控制: - 应用过程颗粒分析仪( 例如, FBRM®, PVM®, …)来监测成 粒大小变化动态,所得到的知识可以用来控制成粒过程

18

过程分析技术PAT

19

过程分析技术PAT

过程分析技术PAT

21

过程工业的构成

过程分析技术PAT

原料药的晶型﹑颗粒大小及型状影响原料药工艺过程

5

FDA指南

过程分析技术PAT

6

工业PTA技术

过程分析技术PAT

7

多变量数据采集与分析

过程分析技术PAT

8

过程分析技术PAT

用于化学反应分析的实时分析法

连续数据采集

- 化学反应组分(反应物, 中间体, 产物, 副产物, 催化剂, 等) - 化学反应程度(起始, 速率/动态, 浓度, 终点, 等) - 化学反应动力学和基理(基本概念的理解) - 关键工艺过程参数(临界条件,安全,控制,等) - 工艺过程效率和无错率(质量,重复性,产率,等)