低碳微合金钢中的晶内铁素体及组织控制

钢铁材料中主要元素及其对组织和性能的影响

Nb(铌)

为常用的脱氧剂。对铁素体的固溶强化作用仅次於磷,提高钢的电阻率,降低磁滞损耗,对磁导率也有所改善,为硅钢片的主要合金化元素。提高钢的淬透性和抗回火性,对钢的综合力学性能,特别是弹性极限有利。还可增强钢在自然条件下的耐蚀性。为弹簧钢和低合金高强度钢中常用的合金元素。含量较高时,对钢的焊接性不利,因焊接时飞溅较严重,有损焊缝质量,并易导致冷脆;对中、高碳钢回火时易产生石墨化

W(钨)

缩小γ相区,形成γ相圈,在a铁和γ铁中的最大溶解度分别为33%及%。强碳化物形成元素,碳化钨而耐磨

含钨高有二次硬化作用,以及增加耐磨性。其对钢淬透性、回火稳定性、力学性能及热强性的影响均与钼相似,但按重量百分数比较,其作用较钼为弱。对钢抗氧化性不利

Mo(钼)

缩小γ相区,形成γ相圈;在a铁及γ铁中的最大溶解度分别约4%及%。强碳化物形成元素

阻抑奥氏体到珠光体转变的能力最强,从而提高钢的淬透性,并为贝氏体高强度钢的重要合金化元素之一。含量约%时,能降低或抑止其他合金元素导致的回火脆性。在较高回火温度下,形成弥散分布的特殊碳化物,在二次硬化作用。提高钢的热强性和蠕变强度,含Mo2%~3%能增加耐蚀钢抗有机酸及还原性介质腐蚀的能力

当含量超过%时,经固溶处理和时效后可产生时效强化作用。含量低时,其作用与镍相似,但较弱。含量较高时,对热变形加工不利,如超%,在氧化气氛中加热,由於选择性氧化作用,在表面将形成一富铜层,在高温熔并侵蚀钢表面层的晶粒边界,在热变形加工时导致高温铜脆现象。如钢中同时含有超过铜含量1/3的镍,则可避免此种铜脆的发生,如用於铸钢件则无上述弊病。在低碳低合金钢中,特别与磷同时存在时,可提高钢的抗大气腐蚀性能。Cu2%~3%在奥氏体不锈钢中可提高其对硫酸、磷酸及盐酸等的抗腐蚀性及对应力腐蚀的稳定性

形变热处理对低碳微合金钢焊接接头组织与性能的影响

热处理前

300

250

200

热处理后

150

焊缝中心位置

100 1 2 3 4 5 6 7 8 9 10 测试点 图 3 热处理前后焊缝硬度变化情况 Fig.3 Hardness change before and after thermomechanical treatment

硬度 (HV10)

屈强比

0.84 0.92

/

伸 长 率 (%)

26 32 /

《热加工工艺》 2008 年第 37 卷第 19 期

101

金属铸锻焊技术 Casting8 年 10 月

表 3 焊接工艺 Tab.3 Welding process

焊接方法 焊接电流 焊接电压 焊接速度 坡口形式 O2 添加量

不大,约为 10~20 MPa。 在所试验的 700~950 ℃

温度范围内温度变化时,抗拉强度基本保持不变,

但是屈服强度随着形变热处理温度的提高呈减小

趋势,如图 5 所示,减小约 90 MPa。

720

热处理前

710

700

σb/ MPa

690

680

670

660

热处理后

650 1 2 3 45 6 7 8

变热处理技术,研究组织与性能的变化情况,掌握 提高焊缝性能的工艺和方法。

1 实验方法与工艺

1.1 实验材料 实 验 用 低 碳 微 合 金 钢 为 4 mm 厚 的 板 材 ,焊

丝采用强度与之匹配的 准1.2 mm 实芯焊丝,其化 学成分、力学性能如表 1、表 2 所示;焊枪采用宾 采尔 准1.2 mm 自动直柄焊枪,焊接工艺见表 3。

Key words: lowcarbon microalloy steel; thermomechanical treatment; welding joint; microstructures and properties

微合金钢概要(Nb、V、Ti)

钒能促进珠光体的形成,还能细化铁素体板条,因此钒能用来增加重 轨的强度和汽车用锻件的强度。 碳化钒也能在珠光体的铁素体板条内析出沉淀,从而进一步提高了材 料的硬度和强度。

钒像大多数溶质合金一样能抑制贝氏体的形成。因此,如果它是溶解而不是以 碳化钒和氮化钒的形式沉淀析出,则可用来增加淬透性。 当钢中钒的质量分数低于0.03%时,固溶态的钒才可以占绝大多数,才能 有效地提高淬透性。 与锰提高铌、钒的溶解度一样,钼也提高它们在钢中的溶解度。而添加了 元素钼后,可固溶的钒含量明显增加,可达0.06%左右。

形变强化是因为金属在塑性变形过程中位错密度不断增加,使弹性应 力场不断增大,位错间的交互作用不断增强,因而位错的运动越来越 困难。 引起金属加工硬化的机制有:位错的塞积、位错的交割(形成不易或不 能滑移的割阶、或形成复杂的位错缠结)、位错的反应(形成不能滑移 的固定位错)、易开动的位错源不断消耗等等

钛微合金化的强韧化机理

细晶强化 由固态下高温析出的、弥散分布的TiN,对阻止奥氏体晶粒长大 最为有效,含一定量钛的非调质钢加热至1250℃,仍具有较细的奥氏 体晶粒。 沉淀强化 氮可以提高 TiN稳定性,细化奥氏体晶粒。大量实验结果表明, 氮对提高TiN颗粒钉扎奥氏体晶界的效果起关键性作用。当钢中氮含 量超过ω(Ti)/ω(N)理想配比时,TiN钉扎晶界的作用最有效。增氮 使TiN的稳定性提高,减少了TiN在高温下的溶解,高温下未溶的 TiN 阻碍奥氏体晶粒长大,细化奥氏体晶粒,相变后铁素体晶粒也细小。

固溶强化:合金元素溶于基体金属中形成固溶体而使金属强化,称为固溶 强化。

碳、氮等间隙式溶质原子嵌入金属基体的晶 格间隙中,使晶格产生不对称畸变造成的强 化效应以及填隙式原子在基体中与刃位错和 螺位错产生弹性交互作用,使金属获得强化 弥散强化:材料通过基体中分布有细小弥散的第二相质点而产生强化的方 法,称为弥散强化。

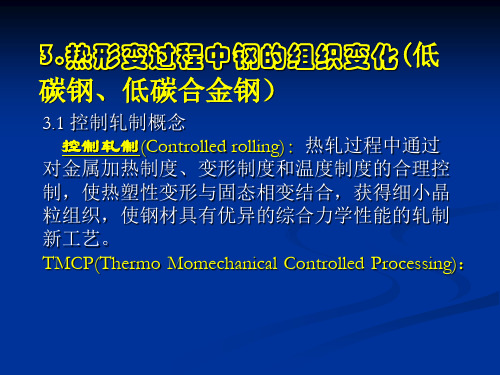

控轧控冷工艺的发展及应用

控轧控冷工艺的发展及应用摘要控轧控冷工艺是把钢坯加热到适宜的温度,轧制时控制变形量和变形温度及轧后按工艺要求来冷却钢材。

控轧主要用于轧制细晶粒结构钢,主要原理是在终轧后当钢板在轧机上运行至“再结晶”完成的温度时,选用合适水冷方式获得理想延展性和韧性。

关键词变形量变形温度再结晶1 前言1.1 控轧控冷就是控制轧制和控制冷却,也叫TMCP(热机械变形轧制)+ACC。

比较适合于低碳微合金钢,特别是Nb、V 、Ti复合的。

1.2 控制轧制:是在调整钢的化学成分的基础上,通过控制加热温度、开轧温度,轧制过程温度、变形制度等工艺参数,控制奥氏体状态和相变产物的组织状态,从而达到控制钢材组织性能的目的.1.3 控制冷却:是通过控制热轧钢材轧后的冷却条件来控制奥氏体组织状态、控制相变条件、控制碳化物析出行为、控制相变后钢的组织和性能。

1.4 TMCP:控制轧制和控制冷却技术结合起来,能够进一步提高钢材的强韧性和获得合理的综合性能,并能够降低合金元素含量和碳含量,降低生产成本。

通过控轧控冷生产工艺可以使钢板的抗拉强度和屈服强度平均提高约40~60MPa,在低温韧性、焊接性能、节能、降低碳当量、节省合金元素以及冷却均匀性、保持良好板形方面都有无可比拟的优越性。

2 发展历程2.1 控轧控冷工艺主要是用于生产板材的技术。

该技术的核心是在轧制过程中通过控制加热温度、轧制过程、冷却条件等工艺参数,改善钢材的强度、韧性、焊接性能。

2.2 控制轧制工艺主要用于含有微量元素的低碳钢种,钢中常含有铌、钒、钛,其总量一般小于0.1%。

依据《塑性变形和轧制原理》控制轧制的内容是控制轧制参数,包括温度、变形量等,以控制再结晶过程,获得所要求的组织和性能。

根据塑性变形、再结晶和相变条件,控制轧制可分为三阶段,如下所述。

(1)在奥氏体再结晶区控制轧制:适用于轧制低碳优质钢普通碳素钢低合金高强度钢。

(2)在奥氏体未再结晶区控制轧制:适用于轧制含有微量合金元素的低碳钢,如含铌钛钒得低碳钢。

晶粒细化的控制方法

通过采用工艺方法控制可使金属材料的晶粒细化、均匀,从而提高材料的强度、韧性和塑性,更好适应工程项目对材料的要求。

对于晶粒细化,目前的控制方法有:1、氧化物冶金技术基本原理是利用钢中形成较早、且分布均匀,氧化物作为钢中硫化物、氮化物和碳化物等析出物的非均质形核核心,并通过控制这些析出物的位置和分布,完成对晶粒成长的控制,然后利用钢中的复合夹杂物来诱导晶内针状铁素体形核来细化材料的组织。

该方法的关键是如何在钢中获得细小的夹杂物。

首先,必须提高钢液的纯净度,并且去除钢液中已生成的各种较大颗粒的非金属夹杂物;其次,为了确保获得细小的第二相粒子,以保证第二相粒子能够在固态下析出,应将各种夹杂物生成元素的浓度积控制在固相线的平衡浓度积以下。

获得第二相离子的方法有内部析出法和外部加入法。

前者利用钢中析出物作为非均质形核核心的原来来细化组织,后者通过在材质外部添加第二相粒子的方法对组织细化。

2、TMCP工艺TMCP工艺包括控制轧制工艺和轧制后的控制冷却工艺2个阶段,它主要是通过控制轧制温度和轧制后的冷却速度,以及冷却的开始温度和终止温度来控制高温奥氏体的组织形态和相变过程,目的是细化奥氏体晶粒组织,增加奥氏体的位错密度,提高铁素体的形核率来细化相变后的组织,从而达到细化组织和提高力学性能的目的。

3、HIP工艺与弛豫技术1)HIP工艺是在常规TMCP工艺的基础上发展起来的,它主要是增加钢中Nb的含量。

由于Nb除了具有阻止奥氏体再结晶和细化铁素体晶粒的作用以外,它还具有显著提高钢的再结晶和细化铁素体晶粒的作用以外,它还具有显著提高钢的再结晶终止温度和降低相变温度的作用,因此,通过HIP技术可以显著提高管线钢的终轧温度,然后配以较快的冷却速度,从而得到细小的针状铁素体组织,从而细化晶粒。

2)为了满足高级别材质高强度高韧性的同时并具有高塑性这一发展趋势,开发了弛豫技术。

这种技术的关键是将终轧后的钢板空冷一段时间,使钢板在入水前的温度降低到Ar3以下30-50℃,生成一定量的先共析铁素体,最后通过一定冷速的水冷,得到先共析铁素体和贝氏体/MA的双相组织,从而极大提高管线钢的强度、塑性及韧性。

铌微合金化低碳贝氏体钢的组织细化研究

束尺寸较小 。

3 讨论 与分析

注 : 图 中位 错 胞 状 结 构 ( 晶 ) 尺 寸约 为 5 0l 亚 0 m。 l

3 1 热变 形奥 氏体 晶粒 的细化 . 相 对 于板 带 材 ,长 材 生 产 线 的轧 制 节 : 、 奏快

图 6 钢 中位错 网及 位错 胞状 结构

而在更 低 终轧 温度 80 0 变 形快 冷 的 5 ,80o C

1 )不同变形冷却条件下 的组织均为粒状贝

氏体 组 织 ,分 布 在 板 条 铁 素 体 基 体 上 的 M/ A

长材 生 产线轧 制 节奏快 ,钢 中固溶 的铌 在轧 制过 程 中还未 来得 及 析 出 ,而 轧后采 用 的空 冷方

( 马氏4/ 氏体 )岛呈粒 状或条状 ,在较低 温 5奥 度 80o 终 轧变 形 时 ,出现 了极 少 量 的沿 奥 氏 0 C

体 晶界 的准 多边形 铁 素体 。

式相对于轧后快冷更利于铌在变形后的奥 氏体晶

内位 错 网及位 错胞 状结 构上 形变 诱导 析 出 ,这些

2 )随着变形温度 的下降 ,贝氏体组织越细 小 ,M A 岛的颗粒 越 小 。 /

3 )终轧温度越高时 ,轧后空冷 的贝氏体板 条束 较短 小 ,而采 用轧后 快 冷 ,组 织 中贝 氏体 板 条束 较 长 。在 90,90 ℃ 变 形 后 快 冷 的组 织 5 0 中,部分区域板条几乎贯穿原奥氏体晶粒 ,贝氏 体板 条 的尺 寸 较 长 ,达 到 6 m;而 90 ℃ 变 0 5 形后慢冷的组织中,原奥 氏体晶粒被数组板条束 相互 交割 ,板条 较短 ,组 织 明显细 化 。在较 低 温

变 。在生 产轧 制 过 程 中 ,控 制 细 小 N ( N) 颗 bC 粒 弥 散析 出及 相变前 奥 氏体 晶粒 尺寸 ,并通 过 弛

高强低合金钢中针状铁素体转变研究进展

窦佩霞

(南钢钢铁股份有限公司,江苏 南京 210035)

摘 要 :本文通过对文献的调研,概述了高强低合金钢中针状铁素体转变研究的进展,为钢种冶金设计提供一些有益的思路,

针对不足,提出了一些建议。

关键词 :低碳微合金钢 ;针状铁素体 ;氧化物冶金

之间的晶格结构存在良好的共格关系,大大降低针状铁素体形 核所需的界面能,促进针状铁素体在夹杂物上形核、长大。

每种夹杂物与铁素体的错配度总在某个方向上较小。作为 诱导针状铁素体形核最活跃的夹杂物之一的 MnS 与晶内铁素体 错配度最小的方向是在 {111}‖{111} 晶面族。

(3)应力应变能机理。实验和理论工作都证实,在含锰夹杂 物周围 100nm 范围内,奥氏体中锰的含量可以显著降低。一般 在奥氏体锰含量较低 1% wt 时,可使天平的相变温度 (Ae3) 提高 20℃。结果表明,铁素体可以在冷却过程的早期形成。

BF :贝茵铁素体

图 2 不同原始奥氏体的相变ห้องสมุดไป่ตู้织晶粒尺寸分布图

针状铁素体的形核位置取决于位错亚结构的密度,而贝茵 铁素体的形核位置取决于变形奥氏体晶界面积百分比,二者竞 争,在相同压缩比条件下,原始奥氏体晶粒尺寸在 37.0μm 左右 获得的最终针状铁素体量最多,最终组织等效晶粒尺寸分布也 是最佳的。

(2)夹杂物的数量。针状铁素体只有在一定数量的夹杂物存 在且夹杂物尺寸合理且分布均匀时,才能在钢中形成。小包裹体 可以抑制奥氏体晶粒的生长,而大包裹体可以促进非针状铁素 体的转变。夹杂物数量的增加增加了夹杂物在晶体中的表面积, 有利于针状铁素体的形成。因此,夹杂物过少不利于针状铁素体 的转变,夹杂物过多会增加晶界长度和面积,从而减少针状铁素 体的形成。

材料成型基本原理习题整理完成版

材料成型基本原理习题整理完成版一、概念1、温度场:是加热和冷却过程中某一瞬间的温度分布。

2、凝固:将固体材料加热到液态,然后使其按人们预定的尺寸、形状及组织形态再次冷却到固态的过程称为凝固。

3、粘度:原子承接相互阻碍运动的内摩擦力。

影响粘度因素:温度、表面活性元素、非表面活性元素。

4、体积成形:是在塑性成形过程中靠体积的转移和重新分配来实现的。

体积成形有自由锻造、模锻、轧制、挤压、拉拔等。

5、轧制:将金属坯料通过两个旋转轧辊间的特定孔形,使其形成一定截面形状的方法。

6、挤压:挤压是使大截面的毛坯在凸模的强大压力作用下产生塑性流动,迫使金属从模具型腔中挤出,从而获得一定形状和较小截面尺寸的工作。

7、拉拔:拉拔是将金属坯料的前端施以一定的拉力,使它通过锥形的凹模型腔,改变其截面的形状和尺寸的一种加工方法。

8、板料成形一般称为冲压,可分为落料、冲孔(分离工序,简称冲裁)、弯曲、拉深等工序。

9、加工硬化:冷态变形时,随着变形程度的增加,材料强度、硬度提高,塑性、韧性下降现象。

二、简答题1、材料加工的三要素:材料、能量、信息2、选择零件加工方法的原则:要考虑零件的形状、特征、工作条件及使用要求、生产批量和制造成本、现有环境条件等多因素,以达到技术上可行、质量可靠和经济上合理。

3、冷塑性变形的实质:多晶体变形主要是晶内变形,晶间变形起次要作用,而且需要有其他变形和机制相协调这是由于晶界强度高于晶内,其变形比晶内难,如发生晶界变形易引起晶界破坏和产生裂纹。

4、冷塑性变形特点:1.不是同时性;2.晶粒变形的相互协调性;3.晶粒之间和晶粒内部与晶界附近区域之间变形的不均匀性。

5、塑性板料成形方面发展方向:a.大批量向高速化、自动化发展。

b.发展多工位压力机。

c.发展冲压生产线。

d.小批量生产时期朝简易化、通用化发展,提高加工的“柔性”。

e.工艺过程模拟化和模具CAD/CAM。

6、柔性加工单元包括:开式双柱宽台面压力机、机器人、模具自动仓库、供料装置、堆垛起重机、成品传送带、废品传送带、操纵台等。

钢的不同组织

钢的不同组织常见金相组织和性能1奥氏体A:碳在γ-Fe中的固溶体,在合金钢中是碳和合金元素溶解在γ-Fe中的固溶体。

塑性很高,硬度和屈服点较低,布氏硬度值一般为17 0-220HB,使钢中质量体积最小的组织。

在1147摄氏度时可溶碳2.11%,在727摄氏度时可溶碳0.77%。

2铁素体F:碳与合金元素溶解在α-Fe中的固溶体。

铁素体的性能接近纯铁,硬度低(约为80-100HB),塑性好。

固溶有合金元素的铁素体能提高钢的强度和硬度。

在727摄氏度时,碳在铁素体中的溶解为0.02 2%,在常温下含碳量为0.008%。

3渗碳体Fe3C:铁和碳的化合物,又称碳化铁。

常温下铁碳合金中碳大部分以渗碳体存在。

渗碳体在低温下有弱磁性,高于21 7摄氏度时消失。

渗碳体的熔化温度为1600摄氏度,含碳量为6.67%,硬度很高(约为>700HB),脆性很大,塑性近乎于零。

4、珠光体P:铁素体和渗碳体的混合物,是含碳量为0.77%的碳钢共析转变得产物,有铁素体和渗碳体相间排列的片层状组织。

珠光体的片间距取决于奥氏体分解时的过冷度,过冷度越大形成的珠光体片间距越小。

按片间距的大小,又分为珠光体、索氏体和屈氏体。

由于他们没有本质上的区别,故通称为珠光体。

粗片状珠光体,是奥氏体在650-700摄氏度高温分解的产物,硬度约为190-230HB。

索氏体S,是奥氏体在600-650摄氏度高温分解的产物,硬度约为240-320HB。

屈氏体T,是奥氏体在500-600摄氏度高温分解的产物,硬度为330-400HB。

5、马氏体M,是碳在α-Fe中的过饱和固溶物。

具有很高的硬度(约为640-760HB),很脆,冲韧性低,断面收缩率和延伸率几乎等于零。

由于过饱和的碳使晶格发生畸变,因此马氏体的质量体积较奥氏体大,钢中马氏体形成时产生很大相变应力。

含锰、铬、镍、钼的低合金高强度钢经调制处理后的金相组织为回火低碳马氏体,这种马氏体具有较高的强度和较好的韧性。

材料成型基本原理习题整理完成版

一、概念1、温度场:是加热和冷却过程中某一瞬间的温度分布。

2、凝固:将固体材料加热到液态,然后使其按人们预定的尺寸、形状及组织形态再次冷却到固态的过程称为凝固。

3、粘度:原子承接相互阻碍运动的内摩擦力。

影响粘度因素:温度、表面活性元素、非表面活性元素。

4、体积成形:是在塑性成形过程中靠体积的转移和重新分配来实现的。

体积成形有自由锻造、模锻、轧制、挤压、拉拔等。

5、轧制:将金属坯料通过两个旋转轧辊间的特定孔形,使其形成一定截面形状的方法。

6、挤压:挤压是使大截面的毛坯在凸模的强大压力作用下产生塑性流动,迫使金属从模具型腔中挤出,从而获得一定形状和较小截面尺寸的工作。

7、拉拔:拉拔是将金属坯料的前端施以一定的拉力,使它通过锥形的凹模型腔,改变其截面的形状和尺寸的一种加工方法。

8、板料成形一般称为冲压,可分为落料、冲孔(分离工序,简称冲裁)、弯曲、拉深等工序。

9、加工硬化:冷态变形时,随着变形程度的增加,材料强度、硬度提高,塑性、韧性下降现象。

二、简答题1、材料加工的三要素:材料、能量、信息2、选择零件加工方法的原则:要考虑零件的形状、特征、工作条件及使用要求、生产批量和制造成本、现有环境条件等多因素,以达到技术上可行、质量可靠和经济上合理。

3、冷塑性变形的实质:多晶体变形主要是晶内变形,晶间变形起次要作用,而且需要有其他变形和机制相协调这是由于晶界强度高于晶内,其变形比晶内难,如发生晶界变形易引起晶界破坏和产生裂纹。

4、冷塑性变形特点:1.不是同时性;2.晶粒变形的相互协调性;3.晶粒之间和晶粒内部与晶界附近区域之间变形的不均匀性。

5、塑性板料成形方面发展方向:a.大批量向高速化、自动化发展。

b.发展多工位压力机。

c.发展冲压生产线。

d.小批量生产时期朝简易化、通用化发展,提高加工的“柔性”。

e.工艺过程模拟化和模具CAD/CAM。

6、柔性加工单元包括:开式双柱宽台面压力机、机器人、模具自动仓库、供料装置、堆垛起重机、成品传送带、废品传送带、操纵台等。

铁素体/珠光体带状组织对L360N管线用无缝钢管冲击性能的影响

嚣验与刃

铁 素 体/ 光体 带 状组 织 对 L 6 N 珠 30 管 线 用 无 缝钢 管 冲击 性 能 的影 响

苏 阳,邹喜 洋 ,朱 林

(衡阳华菱钢管有限公 司技 术中心 ,湖南 衡 阳 4 1 0 2 0 1)

删‰ 一 ~ r一一 幽 一 .b ~一 一~ ~ .一 ¨- I 苎0 №叩 刚 一一 ~. t萋 ¨S . l ~ ~

组靠近 内壁的横向夏比 V型缺 口冲击试样 ( 内壁试 样) .试 样 尺寸 均 为 1  ̄  ̄ 5mm。取样 方 0mm 5mm 5 法如 图 1 所示 。 A I p c5 ( 4版 ) 准 冲 击试 验 温 度 要求 为 P e L 4 S 标

212 2 .. 9 0℃正火 1h热 处理 9 0℃正 火 1h态微 观 组 织 为 F P 2 + ,魏 氏体 组

Su Yang, Zo i ng, Zhu Li u X ya n

(T c nc l e tr f n y n l te Pp o,Ld,He ga g 4 10 ,C ia) e h ia C ne g a g o He Vai Sel ieC . t. n n y n 2 0 1 hn

[ ]O ema 3 f r nSE,V nDi a j N H,Re vlt h t 1 k k ed T ,e . M a

F r i e rie b n  ̄ r t n i o o l d me i m e rt p a l a d e t ma i n h t r le d u o

o l 9 1 11 ) 4 5 14 . n ,1 9 ,3 ( 2 :1 4 — 4 6

[ ] S a m g m P ah . o tde ntei p c 9 h n u a ,P tkSD S mesu is m a t o h

材料加工组织性能控制(第三章)

控制轧制的类型:

控制轧制方式示意图

(a) 奥氏体再结晶区控轧;(b) 奥氏体未再结晶区控轧;(c) (+)两相 区控轧

(1)奥氏体再结晶区控制轧制(又称I型控制轧 制)

条件:950℃以上 再结晶区域变形。

主要目的:对加热时粗化的初始晶粒轧制再 结晶细化 相变后细小的晶粒。相变前的 晶粒越细,相变后的晶粒也变得越细。

形变温度、形变速度、形变后停留时的温度不变, 改变变形量,讨论:两次形变间隔时间里奥氏体 组织结构的变化:

图3-6 变形量与三种静态软化类型的关系

3.4.3 静态再结晶的控制 (1) 静态再结晶的临界变形量 影响临界变形量的因素:1)变形温度、原始奥氏体晶粒 度、微合金元素。

图3-8 初始晶粒直径和轧制 温度对再结晶所必需的临界

软化百分数:

x (1 y ) /(1 s )

x=1:全部静态再结晶 ; x=0:奥氏体在两次热加工的间隙时间里没有任何的软化; 0 <x<1:

静态再结晶:形变停止后发生的再结晶过程。 亚动态再结晶: 形变后的回复过程有几种可能:

只发生静态回复,不发生静态再结晶; 发生静态回复后,发生静态再结晶; 发生静态回复后,发生亚动态再结晶,随后 发生静态再结晶。

-

(3)可以充分发挥微量合金元素的作用 常规轧制,加入Nb、V: 控制轧制,加入Nb、V: 采用控制轧制工艺时要考虑到轧机的

设备条件。

3.4钢的奥氏体形变与再结晶 3.4.1热变形过程中的奥氏体再结晶行为 3.4.1.1 动态再结晶 冷加工:

高温变形: 真应力-应变曲线由三阶

段组成:

A

第一阶段:加工硬化及软

压下率的影响

2)变形后的停留时间: 变形后停留时间长,再结晶所需要的临界变形量 就小。

无机非金属材料

耐候 钢发 展现状 及展望 =R ve n rseto a eig eiw ad pop c fwet r h n s e [ ,中] 于千( t l刊 e / 首钢迁安钢铁有 限责任公司热轧厂,迁安 0 4 0 ) 钢铁研究学报 . 2o ,1 (1. 1 64 4 / / 一 o 7 91) ~4 一 概述 了国 内外耐大气腐蚀钢( 即耐候钢) 的发展情况及钢种 的主 要牌号和性 能要求 ,介绍 了合 金元 素对 耐候钢 的耐候性能的影 响和作用 ,并展望 了我 国耐候钢 的发展趋势.图 4参 5 关键词 :耐候钢 ;耐候性 ;合金元素

0 1 0 2 8206 4 0 ・3 3 5

综述 了近年来具耐热性多芳烃结构环氧树脂的发展概 况,包括 萘系 、蒽系和芘系环氧树 脂,着重介绍 了其合成途径、反应活 性及结构与性能 的关系.认为 ,多芳烃结构环氧树脂具有 良好 的耐热耐湿性 ,颇具 发展潜力.其 中,萘系环氧树 脂与蒽 、芘 系环氧树脂相 比,具有较高的反应活性和耐热性,具有较高的 实际应用价值.因此 ,近年来萘基环氧树脂受到研究人员和 厂 商的关注 ,并且一些萘系环氧树脂 已经应用于生产. 图 4表 4

2 0 ,1 (0 . 1 0 7 9 1 ) ~5 一

rs s [ ,中] 苏倩 倩( 国科学 院广州 化学研 究所 ,广州 ei n 刊 / 中 505) 刘伟 区 ,王文 荣 ,侯孟 华 ∥高 分子通 报 . 2o , 16 0 , 一 o 8

() 2 ~ 4 2. 6 4 一

回顾和评述 了晶内铁素体 的发现 、发展及其 与组织控制 的关系 介绍 了晶 内铁素体 的形核机制和影响晶 内铁素体形成 的因素, 讨论了晶内铁素体 的三维形态和长大动力学,并从 以上几方面 分析 了晶内铁 素体对低 碳微合 金钢组织 细化 的重 要作用和 影 响 . 图 4参 1 9 关键词 :低合金钢 :晶 内铁素体:三维形态 ;组 织控制

含钛微合金钢HAZ中的晶内针状铁素体研究

含钛微合金钢HAZ中的晶内针状铁素体研究发表时间:2019-10-14T13:59:45.417Z 来源:《科技新时代》2019年8期作者:曹俊生1,龙木军2,傅明娇1,付朝政1,赵晓光1[导读] 钛微合金钢析出的简单夹杂物有Al2O3、TiN、C2S2Ti4、TiC。

含钛夹杂物的析出优先级为:TiN>C2S2Ti4>TiC。

(1. 贵州航天新力铸锻有限责任公司锻造工艺部贵州遵义 563003;2. 重庆大学材料科学与工程学院重庆 400030)摘要:含钛微合金钢焊接热影响区(HAZ)的组织很大程度上决定了其性能,晶内针状铁素体(IAF)的产生可以极大的改善HAZ区域的韧性,为研究HZA中的IAF的形貌与产生条件,采用Gleeble3500热力模拟机对2.5℃/S冷速下的对HAZ的组织进行模拟实验研究,并使用FactSage软件夹对夹杂物进行计算。

结果表明:IAF以微米级夹杂物为形核点,并以感生形核的方式生成更多的IAF。

生成的铁素体为微米级并且相互连接,形成互锁。

最适宜生成晶内针状铁素体的的奥氏体大小为185μm左右;钛微合金钢析出的简单夹杂物有Al2O3、TiN、C2S2Ti4、TiC。

含钛夹杂物的析出优先级为:TiN>C2S2Ti4>TiC。

关键词:含钛微合金钢;HAZ;晶内针状铁素体;韧性;夹杂物中图分类号:文献标志码:A 文章编号:针状铁素体可以很好的提高焊接热影响区的焊接性能,特别是焊接热影响区的韧性[1-4]。

氧化物冶金的发现使大线能量下的HAZ组织具有好的韧性成为了可能。

夹杂物的存在是针状铁素体形核的一个充分条件。

对于夹杂物对于针状铁素体的影响还没达成统一共识,并且对其形成机制还存在争议,贫锰区机制和应变诱导机制用的较为多。

原奥氏体晶粒大小,夹杂物的尺寸、数量都对针状铁素体的形成由重要影响[5-6]。

针对含钛微合金钢,先前我们的研究[7]已经明确在2.5℃/S冷速下可以形成针状铁素体,并且可以很好的改善其韧性。

魏氏组织形成原因的及如何解决

魏氏组织的形成原因及如何解决魏氏体的起因我们认为:一是锻造的加热温度过高;二是冷却速度过快所致;在亚共析钢或过共析钢中,由高温以较快的速度冷却时,先共析的铁素体或渗碳体从奥氏体晶界上沿着奥氏体的一定晶面向晶内生长,呈针状析出。

在光学显微镜下可以观察到从奥氏体晶界上生长出来的铁素体或渗碳体近似平行,呈羽毛状或三角形,其间存在着珠光体的组织。

这种组织称为魏氏组织。

实际生产中遇到的魏氏组织大多是铁素体魏氏组织.魏氏组织常伴随着奥氏体晶粒粗大而出现,魏氏体的危害:1.在最终热处理会有增大变形的倾向;2.使钢的力学性能尤其是塑性和冲击韧性显著降低,同时使脆性转折温度升高。

魏氏组织容易出现在过热钢中,因此,奥氏体晶粒越粗大,越容易出现魏氏组织。

钢由高温较快地冷却下来往往容易出现魏氏组织,慢冷则不易出现。

钢中的魏氏组织一般可通过细化晶粒的正火、退火以及锻造等方法加以消除,程度严重的可采用二次正火方法加以消除。

带状组织产生,低碳钢在低温锻造时候会形成带状组织,一般通过正火可以消除。

魏氏体产生,锻造时候,热处理的时候过热组织,缓慢冷却产生。

一般可以通过高温退火或多次正火消除!这两种组织会引起强度降低,对低温冲击更敏感,会明显降低低温冲击值!魏氏体组织是含碳0.6%的碳钢或低合金钢在奥氏体晶粒体较粗和冷速适中的条件下,先共析出铁素体呈片状或粗大羽毛状,与原奥氏体呈一定的位向关系的组织。

过共析钢魏氏体组织中的渗碳体呈针状或杆状出现于原奥氏体晶粒内部。

热锻造中的魏氏组织是怎么产生的?后续的热处理工序怎么去消除它?锻造后比较高的温度淬火,也就是直接放入水中冷却就会形成魏氏体。

锻后正火就可以消除。

淬火操作不会造就魏氏体。

回复5#含碳量<0.5%时,先共析铁素体常分为:轴状、网状及针状三类奥氏体晶粒较细,冷速较快,多呈轴状;奥氏体晶粒较粗,冷速较慢,多呈网;奥氏体晶粒粗大,冷速较适中,多呈针状。

所以魏氏组织是在奥氏体晶粒粗大的前提下,空冷时在适中的冷速下析出片状、针状铁素体形成的。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

第19卷第10期2007年10月 钢铁研究学报 Journal of Iron and Steel ResearchVol.19,No.10October 2007基金项目:国家自然科学基金资助项目(50471107)作者简介:吴开明(19662),男,博士,教授; E 2m ail :wukaiming @ ; 修订日期:2007207202低碳微合金钢中的晶内铁素体及组织控制吴开明1, 李自刚2(1.武汉科技大学钢铁冶金及资源利用省部共建教育部重点实验室,湖北武汉430081;2.上海宝山钢铁股份有限公司技术中心,上海201900)摘 要:回顾和评述了晶内铁素体的发现、发展及其与组织控制的关系。

介绍了晶内铁素体的形核机制和影响晶内铁素体形成的因素,讨论了晶内铁素体的三维形态和长大动力学,并从以上几方面分析了晶内铁素体对低碳微合金钢组织细化的重要作用和影响。

关键词:低合金钢;晶内铁素体;三维形态;组织控制中图分类号:T G 111;T G 142 文献标识码:A 文章编号:100120963(2007)1020001205Intragranular Ferrite and Microstructure Control in Low C arbon Microalloyed SteelsWU Kai 2ming 1, L I Zi 2gang 2(1.Key Laboratory for Ferrous Metallurgy and Resources Utilization of Ministry of Education ,Wuhan University of Science and Technology ,Wuhan 430081,Hubei ,China ; 2.Technology Center ,Shanghai Baoshan Iron and Steel Co Ltd ,Shanghai 201900,China )Abstract :The discovery and current advances of intragranular ferrite and its relation with microstructure control are reviewed.The nucleation mechanisms and factors affecting the formation of intragranular ferrite are briefly in 2troduced.Three -dimensional morphology and growth kinetics of intragranular ferrite are discussed.Finally ,the important role and effect of intragranular ferrite on the microstructure refinement were analyzed for low carbon mi 2croalloyed steels f rom the view point of nucleation ,growth ,morphology and distribution.K ey w ords :low 2alloy steel ;intragranular ferrite ;three 2dimensional morphology ;microstructure control 金属材料的性能(主要是力学性能)随着组织不同变化很大,因此为了获得所需的性能,选择合适的合金化元素和采用合适的工艺从而得到最佳组织至关重要。

控制组织是以相变(包括凝固)、析出以及再结晶为基础,尤其是将其同热处理有机结合,已成为控制组织的有效手段。

20世纪60年代开发的控制轧制和快速冷却等工艺技术虽然在工业上获得了很大的成功,但目前只能将奥氏体晶粒细化至约10μm 。

为了大幅度提高材料的各种性能,特别是强度和韧性,其晶粒直径必须小于1μm 。

近年来,钢铁界提出了组织微细化的各种设想[1],目前正在开发的晶粒细化技术主要有以下几种:超强压下—急冷技术、形变诱导相变技术、多轴加工技术、强磁场相变以及利用微细夹杂物/析出物形成晶内铁素体等。

最后一种方法多用来改善大线能量焊接时热影响区的韧性,或用于改善机械结构用热锻造非调质钢的韧性。

该方法是细化晶粒的重要方法,尤其对于薄板坯连铸技术,无法使用大压下量热轧时,此方法更加重要。

细化晶粒是一种既能提高钢的强度,又能提高其韧性的方法。

传统的细化晶粒方法是通过加工来细化原始奥氏体晶粒,然后在原始奥氏体晶界和晶粒内形成铁素体/贝氏体。

近年来,通过在钢中分布(人为加入和/或冷却过程中产生的)微细夹杂物/析出物作为非均匀形核点来形成晶内铁素体。

该方法一直被用于细化焊接热影响区的组织[2],近年来却越来越多地用于细化钢的基体组织,以改善其韧性。

在此结合文献和笔者开展的工作,围绕低碳低合金钢中晶内铁素体的形核、长大、特性及其与组织控制的关系进行了评述。

1 晶内铁素体的形核机制 近年来,在利用钢中夹杂物和析出物形成晶内铁素体这方面开展了大量研究。

目前,有关晶内铁素体的形核机制尚无统一的认识。

其中2种主要的形核机制为:夹杂物周围奥氏体的化学成分变化促进形核;夹杂物/析出物与铁素体核心共格,从而降低形核势垒促进形核。

其它机制有:由于夹杂物与奥氏体的热收缩不一致引起的应变能,以及溶质原子或杂质元素偏聚在夹杂物表面促进形核。

有关晶内铁素体形核机制的详细论述见文献[3]。

2 影响形成晶内铁素体的因素211 奥氏体晶粒尺寸 H.K.D.H.Bhadeshia认为,晶内针状铁素体为晶内贝氏体。

通过控制形核地点,形成晶内针状铁素体还是形成贝氏体可相互转化。

贝氏体组织可以通过提高钢中的氧含量从而增加夹杂物,转变为针状铁素体。

因为晶内大量的夹杂物为晶内形核提供了地点,而形核不在晶界上发生,所以形成针状铁素体。

针状铁素体没有形成束状是因为它们受到邻近独立形成的板条状铁素体所导致的硬碰撞而被阻碍。

实际上,含有夹杂物的钢在相同的转变条件下可以得到2种组织:①当奥氏体晶粒细小时形成贝氏体,因为此时晶界形核占优势,随后向晶内长大阻碍了针状铁素体的形成;②当奥氏体晶粒较粗大时,夹杂物密度与晶界形核地点相比相对较大,从而促进形成晶内针状铁素体而不形成贝氏体。

F.J.Bar2 baro等认为针状铁素体随奥氏体尺寸增大而增多,当奥氏体尺寸超过110μm时,可得到较多的晶内针状铁素体。

212 夹杂物种类 在晶内铁素体形核机制中,钛氧化物(Ti2O3、TiO2)是晶内针状铁素体的有效形核剂,铝是比钛强的脱氧剂,所以通常认为氧化铝先形成,氧化钛的形成则需要过剩的氧与钛结合。

因此,为了形成氧化钛,应降低铝含量。

TiN也能有效地促进晶内针状铁素体的形核,虽然其在高温下不如Ti2O3稳定,但TiN通常是从液相中首先析出的相。

当MnS在TiN上析出和VN在MnS上析出时能强烈促进晶内铁素体的形成。

有关MnS对晶内铁素体形核作用的研究较多,但结果却不尽相同。

第1种看法认为,MnS在氧化钛上析出能有效促进形核。

当硫的质量分数降至01001%时,针状铁素体的体积分数下降。

S.R. Ringer等认为,Ti2O3在表面没有析出MnS时也同样可促进晶内铁素体的形成。

D.J.Abson则认为,氧化物表面存在MnS时将阻碍铁素体的形核。

因此,加入捕集硫的元素能使夹杂物有利于铁素体的形核。

第2种看法是MnS单独存在时也能促进铁素体形核。

Z.Zhang等认为,作为隋性夹杂物的MnS也能促进晶内针状铁素体的形核,而J.H. Shim等[4]则认为,MnS不能促进晶内铁素体的形核。

Y.Ueshima和M.Enomoto利用扩散理论计算得知MnS周围存在的贫锰区可促进形核。

H.Ma2 buchi等利用FE2TEM2EDS证实了当MnS从奥氏体中析出时其周围确实存在贫锰区,但是当析出完成后,成分迅速达到均匀化。

因此,在成分未达到均匀化时可促进铁素体形核。

也有人认为VN也是一种很有效的晶内铁素体形核剂[5],对此观点还存在争议。

在一些含钒和氮的钢中,没有检测到VN[4]。

这说明,VN在其实验条件下对晶内铁素体的形成无明显影响。

213 夹杂物尺寸 R.A.Ricks等根据经典非均匀形核理论研究了不同尺寸夹杂物对铁素体形核激活能的影响。

结果表明,当夹杂物尺寸增至零点几微米时,形核势垒大幅度下降,有利于晶内针状铁素体形核。

F.J.Bar2 baro等认为,当夹杂物尺寸大于014μm时有利于晶内针状铁素体形核。

还有人则认为夹杂物尺寸在013~019μm范围内时有利于晶内针状铁素体形核,这与R.A.Ricks等的观点一致。

最近,T.K. Lee等用TEM观察研究了夹杂物尺寸对晶内针状铁素体形核的影响,认为较大的夹杂物有利于晶内针状铁素体的形核。

214 化学成分 氧主要影响夹杂物的尺寸、种类和数量,因此控制钢中的氧也是得到晶内针状铁素体的一个重要因素。

焊缝区域中氧的质量分数可以达到百万分之几十甚至几百,在商业用钢中氧的质量分数一般可以达到百万分之几。

钢中硫可生成MnS、CuS等硫化・2・ 钢 铁 研 究 学 报 第19卷物,以促进晶内铁素体形核[6],磷可使A e3温度提高,对晶内针状铁素体也有一定的促进作用。

有人认为,氮对晶内针状铁素体的形成无明显影响[7],但必须同时考虑氮与钛和硼的相互作用。

钛和硼均可与氮形成氮化物,硼可阻碍铁素体在晶界形核,从而促进在晶内形成针状铁素体,而钛则可保护硼被氧化,同时防止硼与氮结合形成BN 。

为了降低奥氏体晶界的能量,防止铁素体在晶界形核,硼必须固溶并偏聚于晶界,以促进晶内针状铁素体形核。

对于一定浓度的氧和硼,必须有足够的铝和钛与氧结合,同时还必须有足够的钛与氮结合以让硼固溶于钢中。

在设计含钛、含硼钢时,必须考虑上述作用。

铬、钼对晶内针状铁素体的形成也有重要影响。

当钢中铬质量分数超过115%,钼质量分数超过015%时,得到贝氏体组织[7]。

这是因为当晶界铁素体随铬、钼含量升高而减少时,奥氏体晶界不能形成铁素体,全部形成了贝氏体。

215 冷却速度和过冷度 通常认为,冷却速度会影响晶内针状铁素体的形成。

冷却速度小,可得到等轴形铁素体或多边形铁素体;冷却速度大,则得到贝氏体;冷却速度适中时,得到晶内针状铁素体。

另外,过冷度对晶内铁素体的形态也有影响[4,8,9],随着过冷度的增加,晶内铁素体由等轴状转变成针状或板状。

笔者等[9]研究了过冷度对低碳微合金钢中晶内铁素体形成的影响。