上海16号线中间下盖板加工工艺优化

地铁火车站盖板方案技术交流

地铁火车南站盖板方案 2017.09

1

盖板变更概述 施工与设计结合的问题 建议

2

盖板变更概述

3

问题的产生

1、由于两家业主招标原因,地铁由 两家单位施工。

2、地铁由于要满足国铁站房开通前 盾构下穿的工期节点,需先期实施。

3、由于场地限制(变电站、征地、 国铁施工占用等),地下一层基坑 开挖时间滞后。

方案变论证更原因

2、盾构始发场地位置 1)F区 2)先A区后C区(移机) 3)A区

F A

C

6

方案变论证更原因

3、盾构始发场标高 1)地下一层开挖后中板 2)地面标高

先放坡开挖此区域

A

7

方案论证

编号

方案一

方案二

方案三

方案名称

地面始发,盾构场地在F 区

地面始发,盾构场地转场 至C区

开挖后,地下一层底始发

对

比 技术

情 困难 况 和风

无

险

需加厚-11m板作为盾

盾构停机风险

构管片和集土坑堆放场;

无

FH区上方仍需部分栈桥。

费用

东广场工程停滞引起 的相关费用。

备注

不推荐

盾构转场和停机费用 不推荐

增加地下一层场地硬 化费用;A区中板作为盾 构始发基地,为满足承载 力要求需增加相应措施; 栈桥费用。

不推荐

栈桥及盖板等费用 推荐方案 8

S15幅闭 合幅施工

成槽机抓斗

S15幅成槽受到扰流影响成 槽机无法清除扰流部分沙 袋和砼混合物

S14幅型钢

S15幅待开挖土体

S14幅 先期施工

幅宽6000mm 扰流分析示意图

3.2

主要原因为S16扰流后导致扰流位置下方的回填沙袋未完全清理

浮置板道床作业指导书

浮置板道床作业指导书上海天佑项目部1.引言将整体道床制作成板状结构,利用钢弹簧支撑,使之形成一种浮离于基底之上的弹性道床,这种浮离设置的板式道床就称之为浮置板。

目前浮置板的主要形式有钢弹簧浮置板和橡胶浮置板两种,其结构的主要原理是一致的。

上海16号线采用的是钢弹簧浮置板。

2.浮置板结构简介一般整体道床在浇注时通常与下部结构联结为一整体。

浮置板道床浇注时,上部结构是与下部基础结构完全脱离,形成独立的整体道床板。

2.1 浮置板断面示意图(图001)图001 浮置板轨道断面示意图2.2 浮置板主要部件简介浮置板道床结构,从板下基底开始,自下而上依次为:1)基底, 2)弹簧底座, 3)隔离垫层, 4)外套筒,5)受力板, 6)内套筒, 7)弹簧, 8)三角垫块9)剪力绞,1)基底:基地为浮置板地段的下部结构。

隧道内与桥面的情况不同,桥上的浮置板依赖于桥面结构作为基底,小半径圆形隧道内,在浮置板铺设前,先制作基底(底板),大半径隧道,按设计方案执行。

隧道内,水沟设置于轨道中间时,浮置板底板(基底)钢筋见示意图002,浇注后的成型见示意图0032)弹簧底座:在进行基底处理时,将受力部位嵌入一块受力垫板作为钢弹簧的底座。

见示意图0043)隔离垫层:将浮置板道床与基底部分实行隔离,在混凝土浇注过程中,不致于使上下联结为一体。

4)外套筒:(图005-006)具有围护内套筒和弹簧的作用,但最主要的功能是受力。

外套筒为无底结构,即底部为开口式的空洞,试套筒内的弹簧能直接与弹簧底座接触。

制作成在曲线地段,不同位置的外套筒规格不同。

5)受力板:(图006)受力板并不是独立的结构件,它是附于外套筒内壁的装置,在外套筒内壁,焊接特殊形状的钢板,用于承受垂直方向的力。

受力板留有三角形的空图004 弹簧底座图002 底板钢筋 图003 板底成品图006 外套筒俯视图图007 三角垫块图005 外套筒受力板洞,与三角垫块配套,是浮置板的主要受力点之一。

预制盖板施工方案计划

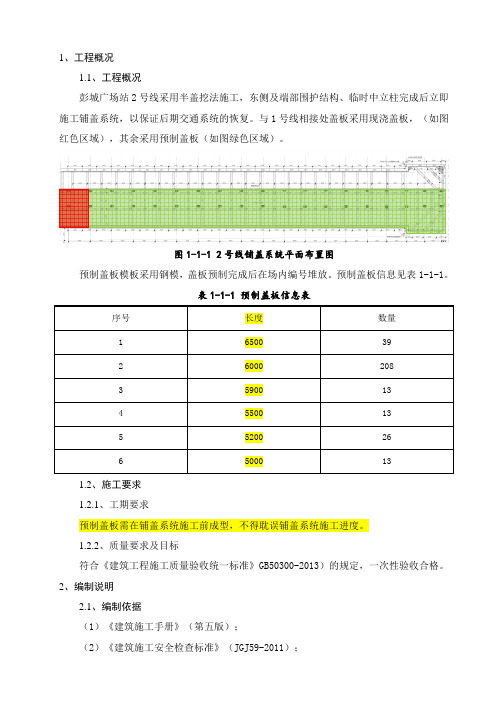

1、工程概况1.1、工程概况彭城广场站2号线采用半盖挖法施工,东侧及端部围护结构、临时中立柱完成后立即施工铺盖系统,以保证后期交通系统的恢复。

与1号线相接处盖板采用现浇盖板,(如图红色区域),其余采用预制盖板(如图绿色区域)。

图1-1-1 2号线铺盖系统平面布置图预制盖板模板采用钢模,盖板预制完成后在场内编号堆放。

预制盖板信息见表1-1-1。

表1-1-1 预制盖板信息表序号长度数量1 6500 392 6000 2083 5900 134 5500 135 5200 266 5000 131.2、施工要求1.2.1、工期要求预制盖板需在铺盖系统施工前成型,不得耽误铺盖系统施工进度。

1.2.2、质量要求及目标符合《建筑工程施工质量验收统一标准》GB50300-2013)的规定,一次性验收合格。

2、编制说明2.1、编制依据(1)《建筑施工手册》(第五版);(2)《建筑施工安全检查标准》(JGJ59-2011);(3)《建筑机械使用安全技术规程》(JGJ33-2012);(4)《混凝土结构设计规范》GB50010-2010;(5)《混凝土结构工程施工质量验收规范》(GB 50204-2015);(6)《徐州市轨道交通1号线一期工程土建04标施工组织设计》;(7) 2号线铺盖系统设计图纸。

2.2、编制范围本方案适用于彭城广场站2号线半盖挖车站铺盖系统预制板的加工。

3、施工计划3.1、施工进度计划2号线铺盖系统铺设施工预计于2016年2月10日开始,共39天。

具体施工进度如表3-1-1所示。

每段盖板应在铺盖施工计划前完成。

表3-1-1 施工进度计划表3.2、材料计划施工所需的材料按工期及现场要求进行配置,具体情况见表3-2-1。

表3-2-1 主要施工材料表注:详细材料量根据施工图纸配置。

3.3、设备计划施工所需的机械、机具等按工期及现场要求进行配置,具体情况见表3-3-1。

表3-3-1 主要机械设备表注;根据现场施工进度调整配置。

透水沥青混合料PAC-16_级配优化

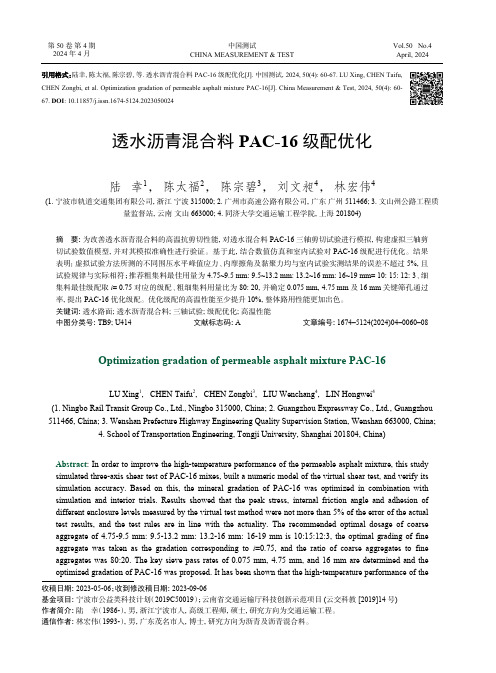

引用格式:陆幸, 陈太福, 陈宗碧, 等. 透水沥青混合料PAC-16级配优化[J]. 中国测试,2024, 50(4): 60-67. LU Xing, CHEN Taifu,CHEN Zongbi, et al. Optimization gradation of permeable asphalt mixture PAC-16[J]. China Measurement & Test, 2024, 50(4): 60-67. DOI: 10.11857/j.issn.1674-5124.2023050024透水沥青混合料PAC-16级配优化陆 幸1, 陈太福2, 陈宗碧3, 刘文昶4, 林宏伟4(1. 宁波市轨道交通集团有限公司,浙江 宁波 315000; 2. 广州市高速公路有限公司,广东 广州 511466; 3. 文山州公路工程质量监督站,云南 文山 663000; 4. 同济大学交通运输工程学院,上海 201804)摘 要: 为改善透水沥青混合料的高温抗剪切性能,对透水混合料PAC-16三轴剪切试验进行模拟,构建虚拟三轴剪切试验数值模型,并对其模拟准确性进行验证。

基于此,结合数值仿真和室内试验对PAC-16级配进行优化。

结果表明:虚拟试验方法所测的不同围压水平峰值应力、内摩擦角及黏聚力均与室内试验实测结果的误差不超过5%,且试验规律与实际相符;推荐粗集料最佳用量为4.75~9.5 mm: 9.5~13.2 mm: 13.2~16 mm: 16~19 mm= 10: 15: 12: 3、细集料最佳级配取i = 0.75对应的级配、粗细集料用量比为80: 20,并确定0.075 mm ,4.75 mm 及16 mm 关键筛孔通过率,提出PAC-16优化级配。

优化级配的高温性能至少提升10%,整体路用性能更加出色。

关键词: 透水路面; 透水沥青混合料; 三轴试验; 级配优化; 高温性能中图分类号: TB9; U414文献标志码: A文章编号: 1674–5124(2024)04–0060–08Optimization gradation of permeable asphalt mixture PAC-16LU Xing 1, CHEN Taifu 2, CHEN Zongbi 3, LIU Wenchang 4, LIN Hongwei 4(1. Ningbo Rail Transit Group Co., Ltd., Ningbo 315000, China; 2. Guangzhou Expressway Co., Ltd.,Guangzhou 511466, China; 3. Wenshan Prefecture Highway Engineering Quality Supervision Station, Wenshan 663000, China;4. School of Transportation Engineering, Tongji University, Shanghai 201804, China)Abstract : In order to improve the high-temperature performance of the permeable asphalt mixture, this study simulated three-axis shear test of PAC-16 mixes, built a numeric model of the virtual shear test, and verify its simulation accuracy. Based on this, the mineral gradation of PAC-16 was optimized in combination with simulation and interior trials. Results showed that the peak stress, internal friction angle and adhesion of different enclosure levels measured by the virtual test method were not more than 5% of the error of the actual test results, and the test rules are in line with the actuality. The recommended optimal dosage of coarse aggregate of 4.75-9.5 mm: 9.5-13.2 mm: 13.2-16 mm: 16-19 mm is 10:15:12:3, the optimal grading of fine aggregate was taken as the gradation corresponding to i =0.75, and the ratio of coarse aggregates to fine aggregates was 80:20. The key sieve pass rates of 0.075 mm, 4.75 mm, and 16 mm are determined and the optimized gradation of PAC-16 was proposed. It has been shown that the high-temperature performance of the收稿日期: 2023-05-06;收到修改稿日期: 2023-09-06基金项目: 宁波市公益类科技计划(2019C50019);云南省交通运输厅科技创新示范项目(云交科教[2019]14号)作者简介: 陆 幸(1986-),男,浙江宁波市人,高级工程师,硕士,研究方向为交通运输工程。

浅谈地铁上盖开发常见结构问题与处理措施

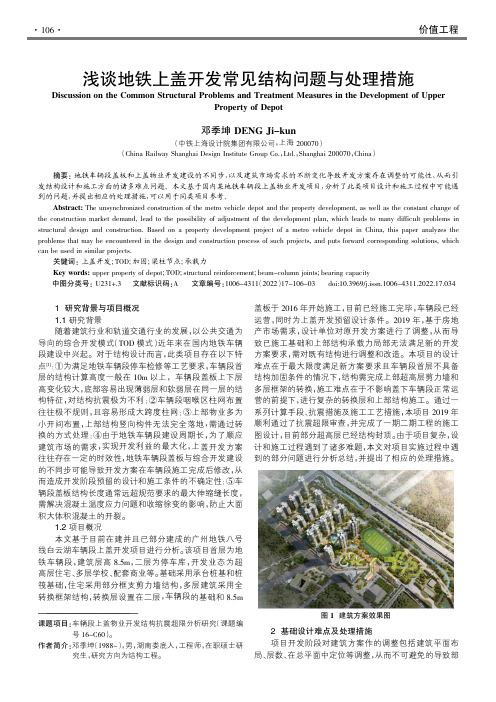

价值工程1研究背景与项目概况1.1研究背景随着建筑行业和轨道交通行业的发展,以公共交通为导向的综合开发模式(TOD模式)近年来在国内地铁车辆段建设中兴起。

对于结构设计而言,此类项目存在以下特点[1]:①为满足地铁车辆段停车检修等工艺要求,车辆段首层的结构计算高度一般在10m以上,车辆段盖板上下层高变化较大,底部容易出现薄弱层和软弱层在同一层的结构特征,对结构抗震极为不利;②车辆段咽喉区柱网布置往往极不规则,且容易形成大跨度柱网;③上部物业多为小开间布置,上部结构竖向构件无法完全落地,需通过转换的方式处理;④由于地铁车辆段建设周期长,为了顺应建筑市场的需求,实现开发利益的最大化,上盖开发方案往往存在一定的时效性,地铁车辆段盖板与综合开发建设的不同步可能导致开发方案在车辆段施工完成后修改,从而造成开发阶段预留的设计和施工条件的不确定性;⑤车辆段盖板结构长度通常远超规范要求的最大伸缩缝长度,需解决混凝土温度应力问题和收缩徐变的影响,防止大面积大体积混凝土的开裂。

1.2项目概况本文基于目前在建并且已部分建成的广州地铁八号线白云湖车辆段上盖开发项目进行分析。

该项目首层为地铁车辆段,建筑层高8.5m,二层为停车库,开发业态为超高层住宅、多层学校、配套商业等。

基础采用承台桩基和桩筏基础,住宅采用部分框支剪力墙结构,多层建筑采用全转换框架结构,转换层设置在二层,车辆段的基础和8.5m 盖板于2016年开始施工,目前已经施工完毕,车辆段已经运营,同时为上盖开发预留设计条件。

2019年,基于房地产市场需求,设计单位对原开发方案进行了调整,从而导致已施工基础和上部结构承载力局部无法满足新的开发方案要求,需对既有结构进行调整和改造。

本项目的设计难点在于最大限度满足新方案要求且车辆段首层不具备结构加固条件的情况下,结构需完成上部超高层剪力墙和多层框架的转换,施工难点在于不影响盖下车辆段正常运营的前提下,进行复杂的转换层和上部结构施工。

上海金山铁路桥梁设计

上海金山铁路桥梁设计张池权【摘要】This paper presented the general principle of the existing bridge utilization,strengthening and reconstruction of ShangHai-JinShan district railway,introduced the low height structure design methods of portal pier,eccentric bridge pier,u-shaped beam,and through steel trussbridge,and studied the new technology of whole orthogonal steel ballasted deck with densely covered transverse girders,new light quality underlayment material of bridge deck with MMA + CAP,the swing method of simple supported beam and thrust construction without temporary beam,which could provide a reference for other existing railway line reconstruction projects.% 简要介绍上海金山铁路改造项目中既有桥利用、加固、改建的原则和门式墩、“歪脖子”墩、槽形梁、下承式钢桁梁等低高度结构的设计。

根据金山铁路的技术特点,研究采用了“密布横梁体系钢正交异性板道砟整体桥面”新技术、“MMA + CAP”桥面轻质垫层体系新材料、“简支梁平面转体”和“框架桥无便梁顶进”新工艺,以期为其它既有线改造项目提供有益的借鉴。

逆作法(或称盖板法)深基坑机械暗挖土工法

“逆作法”(或称盖板法)深基坑机械暗挖土工法前言随着目前上海大规模城市改造和建设的需要,“逆作法”施工对周边环境影响小,施工所用场地少,封闭交通,翻交施工时间短等优点得以充分体现,并在繁华中心地段施工日趋广泛采用。

“逆作法”施工中的挖土、支撑是“逆作法”施工的核心。

以往“逆作法”工程施工中挖土一项是以工人挖土为主、机械挖土不超过30%。

因此“逆作法”施工深基坑的总工期很难缩短。

一般深基坑“逆作法”挖土均比“顺作法”长。

我司承建的地铁二号线明珠二期东安路车站在完成地下车站的结构施工中开发了一整套全“逆作法”施工中(包括端头井、换乘段地下三层)深基坑采用机械暗挖土施工新技术、新工艺。

做到了即保护了邻近建筑物、管线安全,又减少了施工扰民的程度和总时间,并缩短了道路封闭日期,使深基坑变形明显小于“顺作法”施工工程,得到了地铁公司有关专家刘建航院士等的认可,取得明显的经济和社会效益。

1、特点“逆作法”施工是由上而下逐层施工永久结构。

它的最大特点是将既深又大或长的基坑在开挖过程中所产生的暂时不平衡由临时支撑体系承担,改为永久结构承担。

由此大大缩短了基坑的无支撑及有支撑暴露时间和空间。

1.1“逆作法”基坑暗挖土前须进行地下连续墙,坑内土的处理,结构跨中立柱及坑内降水等分项施工。

1.2永久结构的钢筋混凝土结构顶板完毕后达到设计强度,即可恢复路面交通。

如上部有建筑物可以同步进行施工。

“逆作法”暗挖土即在永久结构顶板下逐层进行。

对顶板以上部分不影响。

1.3挖土与支撑施工是“逆作法”施工主要内容和重要环节。

以地下轨道交通线车站为例,车站基坑深度一般都很深15~22m。

基坑的平面形状比较特殊是窄长的。

宽20m、长200m左右。

暗挖土一般采取纵向25m~30m左右为一个施工段,同时设臵取土口(以诱导缝为界)。

分层分段推进。

以每层地下结构的净空高度(加结构层厚度及混凝土垫层)作为暗挖土的基坑深度。

这样庞大的深基坑就成为逐层相对较浅、相对较短的“小基坑”了。

昆明理工大学·材料专业热处理课程设计说明书

IV

目录

专业课程设计说明书.....................................................................................................I 专业课程设计任务书................................................................................................... II 专业课程设计指导书.................................................................................................. III 目录.................................................................................................................................i 前 言......................................................................................................................... - 1 第一章 金属热处理工艺与设备课程设计简介..................................................... - 2 1.1 课程设计的任务与性质............................................................................. - 2 1.2 课程设计的目的......................................................................................... - 2 1.3 课程设计内容与要求................................................................................. - 2 1.3.1 课程设计内容.................................................................................. - 2 1.3.2 课程设计要求.................................................................................. - 3 1.4 设计步骤..................................................................................................... - 3 1.5 设计材料及零件要求................................................................................. - 3 第二章 材料选择及基本参数................................................................................. - 4 2.1 热处理零件的选材原则............................................................................ - 4 2.1.1 使用性原则...................................................................................... - 4 2.1.2 工艺性原则...................................................................................... - 4 2.1.3 经济性原则...................................................................................... - 5 2.2 齿轮的材料选择........................................................................................ - 6 2.2.1 齿轮尺寸形状的设计..................................................................... - 6 2.2.2 齿轮力学性能的计算..................................................................... - 7 2.2.3 齿轮材料的确定........................................................................... - 11 2.3 20 钢基本性能.......................................................................................... - 12 第三章 材料加工工艺设计................................................................................... - 13 3.1 以渗碳处理为基础的加工工艺.............................................................. - 13 3.1.1 下料............................................................................................... - 13 3.1.2 锻造制坯....................................................................................... - 13 3.1.3 预先热处理................................................................................... - 13 3.1.4 粗加工........................................................................................... - 14 3.1.5 渗碳处理....................................................................................... - 14 3.1.6 精加工........................................................................................... - 15 3.1.7 最终热处理................................................................................... - 16 3.1.8 磨削包装....................................................................................... - 16 3.2 以表面淬火为基础的加工工艺.............................................................. - 17 3.2.1 调制............................................................................................... - 17 3.2.2 表面淬火....................................................................................... - 17 3.2.3 回火............................................................................................... - 18 第四章 零件热处理工艺....................................................................................... - 19 4.1 第一条工艺的热处理.............................................................................. - 19 i

工程轨道专业介入培训

支架紧固件失效

LOGO

13、高架线护轨歪斜 支架与道床面接触

问题描述:高架段护轨支架与道 床面接触,在轨条伸缩时, 造成护轨紧固件失效,护轨 歪斜、轮缘槽宽度不满足要 求。 影响:护轨歪斜,支架和接头歪 斜,存在撞击车轮行车隐患。 措施:已全部整改完毕,施工期 间严格控制施工质量,保证 轨下净空才能消除此类问题。

LOGO

18、新线轨道备品备件

问题描述: 2号线新线轨道扣件、道岔等型号建设合同备品备件未覆盖全 部设备型号,特别是一些重要的设备,如车辆段7号、9号道岔 、正线9号、12号道岔等。 影响: 运营自行采购周期长,且运营初期无相关技术资料,造成开 通初期出现道岔重伤无备轨更换的情况。 措施: 新线建设时进一步加强与建设单位的沟通,要求增加轨道备 件的数量,对道岔、钢轨、扣件等设备移交。 如果上述要求不能得到落实,则自行加强前期图纸资料搜集 ,尽早提报计划,要求物资部加快采购。

LOGO

1、轨道扣件胶垫失效

问题描述:运营一段时 间后,轨下胶垫压溃失 效较多。 影响:直接影响轨道结 构的弹性、绝缘性和轨 道尺寸。 措施:全面更换。

大胶压溃溢 出超过 15mm

LOGO

2、铁垫板歪斜

问题描述:铁垫板歪斜 严重 影响:影响轨道框架强 度和几何尺寸调整空间 。 措施:加工异形铁垫板 和异形轨距块。

隔振器套筒 距钢轨过近

LOGO

11、钢弹簧浮置板设计及施工问题

LOGO

12、钢轨焊接问题

问题描述:钢轨焊接过程偷工减 料,焊接未严格执行标准程 序。 影响:影响运营后期焊接接头质 量。 措施:在焊接、探伤期间已安排 运营旁站,但无法做到逐个 跟踪。施工作业质量控制为 重点。

地铁T型换乘节点坑中坑半铺盖施工工法

地铁T型换乘节点坑中坑半铺盖施工工法1.前言随着经济的高速发展和城市地面交通压力的日益加剧,地铁换乘站作为地下交通的一个重要组成部分,往往位于处于城市繁华地段,具有地面交通流量大、施工场地狭小,周边建筑物和管线多的特点。

半盖挖法由于安全性高、对交通干扰小得到较为广泛应用,但在开挖过程中如何控制基坑变形、保证施工安全,研究一种地铁T型换乘节点坑中坑半铺盖施工技术非常必要。

“复杂环境下地铁换乘站设计施工关键技术”研究,研究成果经中铁四局科学技术委员会鉴定达到国际先进水平,经国家一级查新机构国内外查新证明具备创造性。

该技术形成专利4项:其中“一种腋角斜面支撑地脚结构(ZL201721624069.7)”;“一种剪力墙钢筋绑扎用拉筋的弯钩成型装置(ZL201822053914.0)”;“一种适用于地下工程平面控制测量的竖向可调简易测量装置(ZL201921056848.0)”已获得实用新型,并参与发明专利申请;“一种地铁换乘节点坑中坑四角环形土方开挖方法”发明专利申请已受理,有效降低了换乘站施工中对周边环境的影响,工程进度和质量得到了监理和业主的一致好评,经推广应用证明该技术成熟可靠,总结形成本工法。

在该施工工法研究过程中,已发表了《半盖挖车站深基坑工程的施工监测与数值模拟》、《合肥某地铁车站坑中坑开挖支护施工技术》2篇论文。

2.工法特点2.1解决了半封闭有限工作面钢支撑施工难题。

通过创新一种半封闭有限工作面下的支撑体系施工方法、在围护桩侧壁及盖板下端面预埋吊环上设置电动葫芦,实现了围护桩钢支撑平移、提升及安装。

2.2安全性好。

半封闭有限工作面下的深基坑施工时围护桩变形、地表沉降、围护结构内力均小于控制值,沉降值最大为12mm,深基坑稳定。

2.3对交通影响小。

半幅盖挖顺作法在现有场地上按所需宽度完成地表围护结构后,以现浇混凝土临时盖板覆盖于围护结构上形成“盖”,维持场地的正常使用及交通正常通行。

3.适用范围适用于繁忙交通主干道十字路口、路面交通不得中断且周边环境复杂的深基坑开挖以及桥梁、涵洞等类似工程施工。

16号线导向施工方案

一、标识牌生产制作及安装方案1。

1各类标牌制作工艺和现场安装工艺本工程产品加工工艺多,涉及的材料较多。

合理的工艺和科学的管理是生产优良的产品的保障。

1.1.1不锈钢作工艺排版-—激光切割—-下立边料——焊接——清洗——抛光—-包装1。

1.1。

1排版过程中严格按照标识系统字体按比例排版,经过审稿员的审核后方可切割。

1.1。

1.2下立边料按照标识系统规定字体厚度下料,下料要求宽度误差在+—2mm之内.1。

1。

1。

3焊接过程中立边和正面对接处焊接牢固,不得有漏焊。

所有焊接均采用锡焊,焊缝不超过2mm。

焊接后一定要用10%的NaOH溶液清洗5分钟,完全清楚表面残留的酸性溶液。

1。

1.1.4抛光要均匀保证正面光泽度一致,对角和焊缝处要细致处理,即要光洁度又要保留90度直角.抛光后要马上进行成品包装,确保运输过程中不产生划痕。

1。

1.2丝印制作工艺制版——基材处理——印刷——光油处理1.1.2。

1制版:(1)准备网框和感光膜:把绷好的网框(尼龙丝用220-260目的)用10%磷酸钠水溶液清洗,除去油污。

线网感光菲林膜是一种以聚烯醇胶为主体的感光胶,菲林膜是在0。

12-0。

06毫米透明塑料片基上把明胶为主体感光剂涂布,使用前接图形大小,每边宽出20毫米,用布把膜上的粉末污物擦除干净。

(2)曝光:把菲林膜与底版在晒版机内压紧,用碳精灯或氙灯进行曝光.网框与光源的距离为50-60厘米,曝光时间2-6分钟.(3)显影:曝光后,将菲膜放在平板上,用温水浸润网膜1-2分钟,用水喷头喷淋,用水溶去非感光部分(图形部分)晒版、显影后的菲膜,直到图形清晰为止。

(4)贴菲林膜:把曝光显的菲林膜面贴在丝网上,人膜的背面用橡皮板或其它直板,轻轻刮贴,使膜与网接触牢固,马上放在烘箱内,在温度55±2度的条件下烘烤8-12分钟,干燥后,把网框固定在印版台上进行试印。

1.1。

2。

2基材处理:不论双色板、亚克力还是不锈钢,表面除去油污和灰尘。

35kV0.4kV配电变压器技术要求

35kV0.4kV配电变压器技术要求1.工程数量及条件1.1.工程数量35kV/0.4kV配电变压器数量统计表注:以上数量仅供参考,最终设备数量在设计联络阶段确定。

某公司理解并完全响应标书要求。

1.2.工程条件1.2.1.变压器进线均采用电缆,接线方式为上进线。

某公司理解并完全响应标书要求。

1.2.2.本工程设有6台变压器,其中有5台变压器与低压柜相邻布置,其出线采用侧出线方式,通过母排直接与邻近的低压柜连接;受空间影响,有1台变压器设在低压柜附近,出线采用上出线方式,通过密集母线与附近的低压柜连接(上进线)。

某公司理解并完全响应标书要求。

2.主要技术参数原边额定电压:35kV次边额定电压:0.4kV电源额定频率:50Hz交流电源相数:3相高压分接:35+2x2. 5% kV连接组别:Dynll接地方式:TN-S短路阻抗:6%绝缘水平:LI170AC70/LIOAC3绝缘耐热等级:F级/F级调压方式:无励磁分级调压某公司理解并完全响应标书要求。

3.技术要求3.1.变压器采用户内环氧树脂浇铸干式变压器,冷却方式为自然风冷,同时应预留安装强迫风冷的条件。

某公司理解并完全响应标书要求。

3.2.变压器在10%过载的情况下应能够继续长期运行,设计寿命应不少于30年。

——某公司保证严格按照《招标文件》的要求,为本工程提供的配电变压器依据相关国家标准进行寿命损失的计算校核,调整各种相关的技术参数,使配电变压器在额定负荷条件及规定的环境条件下无故障使用年限不小于30年,可达到35年。

我公司已通过广西桂林所的变压器热寿命评定试验报告,见附件。

根据GB/T17211-1998《干式电力变压器负载导则》,F级干式变压器运行时,绕组的温升限值要考虑两个因素:第一,各个负载期间绕组的最高热点温度≤190℃;第二,在要求的负载条件下计算的寿命消耗,不大于正常的消耗,即不增加变压器寿命消耗。

这两个条件要同时满足。

F级绝缘温升限值如下表:GB/T17211-1998标准中F级绝缘温升限值⑴热点温升(环境温度按40℃)对于负载条件K,在其持续时间t终了时,最热点的温升如下式:△twh=△θwhn+(△t-1wh-△θwhn)e-t/τ式中:负载K时,运行到t时间绕组热点温升△θtwh 负载K时,绕组稳态热点温升△θwhn=1.25△θwkp负载K时,绕组稳态平均温升△θwkp=θwr.k1.6负载K时,绕组起始热点温升△t-1wh即为上个周期结束时热点温升负载K运行时间t负载K时绕组热时间常数ττ=0.055923×[255/(255+θwhn)]×(|θwhn-△θt-1wh|)/(k2×j2)热点温度=最热点温升+40℃⑵寿命损失根据负载曲线变压器一天的寿命损失分以下22个阶段:L=L1+L2+L3……L22其中L1、L2、L3……L21为负荷上升过程寿命损失L2、L4、L6……L22为负荷下降过程寿命损失经计算表明:在提供的负荷曲线情况下,额定负载绕组平均温升为100K时,寿命损失约为变压器正常寿命损失的一半,各阶段中最高热点温度为150℃(<190℃)。

城市交通疏解复杂地段区域内地铁车站施工技术与应用

城市交通疏解复杂地段区域内地铁车站施工技术与应用发布时间:2022-06-13T08:31:42.011Z 来源:《建筑实践》2022年2月4期作者:杨军强1王飞飞2强战盟3 [导读] 随着我国各类交通不断的蓬勃发展,城市轨道交通建设发展的步伐也日益加快杨军强1王飞飞2强战盟3西安建工市政交通集团有限公司,陕西西安710065摘要:随着我国各类交通不断的蓬勃发展,城市轨道交通建设发展的步伐也日益加快,地铁作为交通系统的重要组成部分,在不同城市主干道、次干路交叉路口以十字换乘等结构形式提高地下的通行能力,在施工过程中如何在交通疏解复杂地段区域内更好的满足道路通行能力,并保证车站结构安全性是目前面对和解决的重要问题,因此车站换乘段施工安全已成为地铁施工研究热点。

本文以实例探讨交通疏解复杂地段区域内车站换乘段施工技术实际应用,并且探讨关键施工技术,形成具有施工指导性思路,有利于后续施工组织高效发展。

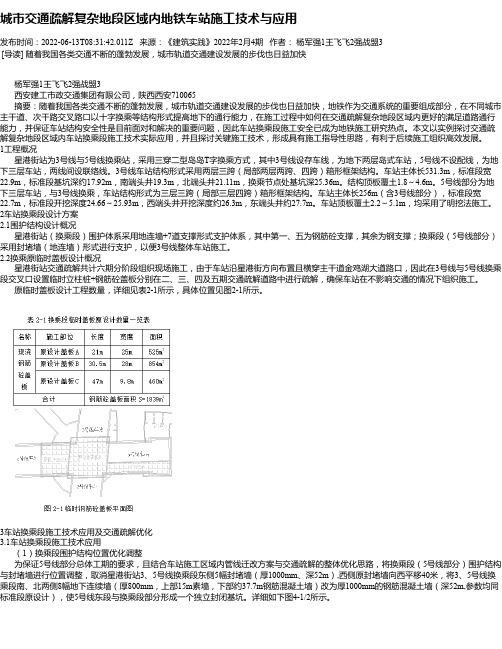

1工程概况星港街站为3号线与5号线换乘站,采用三穿二型岛岛T字换乘方式,其中3号线设存车线,为地下两层岛式车站,5号线不设配线,为地下三层车站,两线间设联络线。

3号线车站结构形式采用两层三跨(局部两层两跨、四跨)箱形框架结构。

车站主体长531.3m,标准段宽22.9m,标准段基坑深约17.92m,南端头井19.3m,北端头井21.11m,换乘节点处基坑深25.36m。

结构顶板覆土1.8~4.6m。

5号线部分为地下三层车站,与3号线换乘,车站结构形式为三层三跨(局部三层四跨)箱形框架结构。

车站主体长256m(含3号线部分),标准段宽22.7m,标准段开挖深度24.66~25.93m,西端头井开挖深度约26.3m,东端头井约27.7m。

车站顶板覆土2.2~5.1m,均采用了明挖法施工。

2车站换乘段设计方案2.1围护结构设计概况星港街站(换乘段)围护体系采用地连墙+7道支撑形式支护体系,其中第一、五为钢筋砼支撑,其余为钢支撑;换乘段(5号线部分)采用封堵墙(地连墙)形式进行支护,以便3号线整体车站施工。

高速铁路长钢轨精调工法

高速铁路板式无砟轨道长钢轨精调工法1 前言沪宁城际高速铁路地处长江三角洲,连接上海和南京两大重要城市,人口稠密、经济发达。

既有沪宁铁路已成为最紧张、最繁忙的一条干线。

为缓解沪宁间运输压力,加快推进客货分线运输,充分释放既有线货运能力,早日实现“人便其行、货畅其流”的目标,建设一条具有世界一流快速、经济、安全、低碳、环保的现代化高速铁路迫在眉睫。

2008年7月沪宁城际高速铁路正式开工建设,设计为双线电气化无砟轨道高速铁路线路。

轨道结构采用CRTS-Ⅰ型板式无砟轨道,钢轨扣件采用WJ-7B(G)轨道扣件系统,钢轨规格为60kg/m。

高速铁路板式无砟轨道长钢轨良好的几何状态是实现高速、平稳、安全运行的重要因素和关键环节之一。

为保证无缝长钢轨满足相对平顺要求,沪宁城际高速铁路长钢轨精调采用在轨道控制网CPⅢ为基准测设的GRP基点上进行。

精调工作是在无缝线路铺设完成后,即长钢轨铺设放散、锁定结束后展开,前后分为静态调整和动态调整两个阶段。

只有静态调整达到验收标准后,才能开始联调联试。

开始联调联试后,精调工作进入动态调整阶段。

2 工法特点2.0.1 钢轨精调的测量是在CPⅢ基础上,分别在左右两股钢轨中心间距5m处设置轨道基准点GRP,保证了控制点测距短,精度高,搭接平顺。

2.0.2 利用GRP点作为数据采集的基准,采用智能型全站仪和轨道检测小车进行数据采集、根据随机软件进行测算调整量。

2.0.3 现场采用0.5mm级的调高垫板及道岔电子检测仪进行钢轨高程及轨距的调整控制,确保钢轨精调的质量。

3 适用范围本工法适用于高速铁路板式无砟轨道长钢轨精调施工。

4 工艺原理4.0.1 在基础平面控制网CPI和线路平面控制网CPII基础上,在桥梁防撞墙或路基路肩两侧混凝土立柱上设置纵向间距50~70m点对点的轨道控制网CPⅢ。

在CPⅢ的基础上,分别在左右两股钢轨中心间距5m处的凸形挡台上设置轨道基准点GRP,以保证钢轨精调的测量更加准确。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

2016年 增刊1115

冷加工

机加工技术

上海16号线中间下盖板加工工艺优化

中车株洲电力机车有限公司技师协会 (湖南 412001) 周文杰

【摘要】本文通过以中间下盖板(DB00002654G00)为典型零件,对此类型零件的加工工艺性进行分析,从装夹、刀具及工艺路线等三个方面开展优化攻关,解决了多圆弧、多拐角等的平面铣削加工。

在加工效率低、质量不易保障、成本高的难题上初步形成了一套具有推广意义的加工方法。

关键词:地铁;盖板;铣削

1. 概述

中间下盖板(DB00002654G00)是上海16号线(A 型地铁)转向架构架侧梁部分上的关键工件,是二系悬挂的安装基础,而侧梁是构架的主要承载梁,是传递垂向力、纵向力及横向力的主要构件。

中间下盖板加工质量的高低直接影响整个构架的焊接质量,对于列车平稳、安全运行起到关键作用。

自2012年该工件调整至备料车间进行机加工后,一直存在加工效率低、成本偏高、加工质量不高等问题,无法满足车间生产要求,因此寻求一种高效率、低成本的加工方法势在必行。

2. 加工工艺及难点分析

(1)加工要求 中间下盖板在备料车间机加工的主要工序内容为:铣全周边、铣圆、铣坡口。

按照图纸设计要求,机车产品公差执行的标准为I S O2768-m K (适中),加工表面粗糙度为12.5m m 。

该工件材质为16低温容器板16MnDR ,属于低合金钢,上工序为火焰切割下料,下料时周边放量5mm 。

切割完成,经平板机调平后送机加,如图1所示。

(2)加工难点分析 如图2所示,该工件需进行全周边余量铣削。

下料时,按照公司热切割标准采取全周边放量5mm 的下料工艺。

由于该工件小圆弧半径大小都为R 10mm ,过渡较多且转向较急,稍有不慎铣刀便会齐根折断,而且刀具在这些位置

进出时需调整转速和进给速度,整个加工过程很不流畅,初期加工时选用φ12mm 、φ16mm 高速钢螺旋刀都出现易烧刀、断刀现象,最后采用φ20mm 高速钢螺旋立铣刀进行全周边加工。

3. 加工工艺优化

(1)优化前加工状况 试制初期采用的装夹方式为单垛装夹如图3所示,压制两个点一次加工完,然后再加工坡口。

加工刀具采用的是普通的

φ20mm 高速钢螺旋立铣刀如图4所示,由于存在过多的加工死角,刀具在此处极易发生磨损甚至折断,每件工件往往需要1.5~2把铣刀方能完成加

图1 中间下盖板(DB00002654G00)展开图

图2 加工死角

2016第二届轨道交通先进金属加工及检测技术交流会

2016年增刊1

冷加工

升,单把刀具加工工件数量由0.5件提升至2件。

(3)刀具优化由于工件需全周边加工,板

厚16mm,加工量5mm,且铣刀一次加工的时间较

长、行程较远,通过长时间的观察发现现有高速钢

螺旋立铣刀不适合此类工件加工。

因此,选用其他

几类刀具进行了试验,其中有钨钢刀、整体式硬质

合金刀、波纹铣刀(见图4、图6)。

通过实践的数

据得出,波纹铣刀的耐磨性最强,使用寿命最长、

效率最高。

优化后,周边铣削时进给速度由60~

100mm/min提升至120~200mm/min。

同时,单把

刀具加工工件数量由2件提升至4件。

图3 单垛装夹

图4 高速钢螺旋立铣刀

工。

加工效率上,每班次仅能完成2件工件的全周

边加工。

同时,根据质量部门统计,该工件的一次

交验合格率仅为89.7%。

(2)小圆弧加工优化由于工件周边存在多处

R10mm小圆弧过渡(死角),放量后圆弧半径仅

为R5mm,在此背景下,联合工艺品质部及班组骨

干开展难题优化,确定了使用φ20m m键槽铣刀在

R10mm小圆弧过渡处进行钻孔,其余部分由螺旋

立铣刀进行周边铣削的技术方案。

具体内容如下:

第一,根据工艺品质部提供的数控加工坐标卡

编制使用键槽铣刀加工过渡圆弧的程序,进行调试

以调整半径及长度补偿,确认无误后保存程序。

第二,对原先全周边加工程序进行微调,确认

无误后进行保存。

第三,使用φ20m m键槽铣刀加工配件上10处

R10mm过渡圆弧,一次加工2块(见图5)。

图5 键槽铣刀钻孔

第四,完成后换刀,使用φ20mm高速钢螺旋立

铣刀加工全周边,期间不调整转速和走速,完成配

件周边加工。

工艺路线调整后,工件加工过程中断断续续的

状况得到极大改善,每班次加工工件数量由2件增

加至4件;同时,立铣刀使用寿命也得到了极大提

图6 波纹铣刀

(4)装夹优化解决工件死角问题后开始着

手从装夹方面进行改善,前期的装夹方式能保证工

件加工(见图7),但加工过程中会出现毛刺、振

刀纹等现象,需要人工手动打磨,耗时耗力,不能

保证加工质量,所表现的加工效率无法满足现有的

生产进度。

通过多次分析和试验,验证后发现采用

双垛对夹(见图8),优化后的装夹压块虽然由一

个变为四个,装夹时间及劳动强度有所增加,但是

工件受力点比前期更加均匀,很大程度上降低了加

工过程中振刀现象,产品合格率由原来的89.7%提

升至99.6%。

保证了产品质量。

图7 单垛装夹

2016年 增刊1117

冷加工

机加工技术

2012年底,电控永磁吸盘开始在备料车间数控铣进行应用。

利用电磁平台加工可以省去松、紧压铁和工件转边加工的工序,如此可以节约很多生产辅助时间和降低操作者的劳动强度,且吸盘吸力可以保证分布于工件周边,不会出现振刀现象,如图9所示。

最后通过加工100件产品的加工情况发现,改善后一班次能加工8件,提高加工效率200%。

合格率达到99.6%。

且波纹铣刀的使用寿命从原来的一把只能加工3~4件延长到一把能加工6~8件。

(1)人工成本 优化前:一班次加工2件,人工工资约160元/班,人工成本80元/件。

加工40列将需要人工成本预估:40×12×80=38400元。

优化后:一班次加工8件,人工工资约160元/班,人工成本20元/件。

加工40列将需要人工成本预估:40×12×20=9600元。

综上所述:优化后可节约人工成本:38400-9600=28800元。

(2)刀具成本 优化前:1把普通立铣刀加工

0.5件,每把刀具价格约50元,刀具成本100元/件。

加工40列将需要刀具成本:40×12×100=48000元

优化后:1把波纹立铣刀加工7件,每把刀具价格约62元,刀具成本9元/件。

加工40列将需要刀具成本:40×12×9=4320元。

综上所述:优化后节约刀具成本:48000-4320=43680元。

(3)时间成本 改善前加工40列地铁所需“中间下盖板”需要加工240个班次,改善后加工40列地铁所需“中间下盖板”需要加工60个班次,通过工艺优化减少加工班次180个,提高生产效率400%。

5. 结语

通过对上海16号线转向架构架配件中间下盖板的工艺优化,可以看到在面对多拐角、多圆弧的平面铣削类加工时,刀具选择受到限制,为提高质量并适度提升效率,采用“钻代铣”。

拐角处加工时刀具受力更加优化,可有效提高刀具寿命,减少刀具更换频率。

同时,在加工路径及装夹上采用减少工件加工中振动的方法,也可进一步提升工件加工质量及效率。

本次工艺优化成功摸索出的加工方法,为实现2015年年产值达500亿奠定了基础。

参考文献:

[1] 肖继德、陈宁平. 机床夹具设计[M]. 北京:机

械工业出版社,2007.

[2] 焦建民. 切削手册[M]. 北京:电子工业出版

社,2007.

[3] 武文革,辛志杰. 金属切削原理与刀具[M]. 北

京:国防工业出版社,2009 .

图8 双垛对夹

图9 电磁装夹

4. 优化成果

通过采取以上措施,中间下盖板的加工效率由之前的2件/班提升至8件/班,单把刀具的使用寿命也从0.5件提升至8件。

下面将从人工成本、刀具成本及时间成本三个方面进行具体说明。

下面将从以40列上海16号线南段所需“中间下盖板”数量为计算基准(12件/列)。