钢桥防腐蚀涂层寿命的预测方法

钢结构桥梁的疲劳与寿命评估

钢结构桥梁的疲劳与寿命评估钢结构桥梁作为现代城市交通的重要组成部分,承载着大量的车辆和行人通行任务。

然而,长期以来,由于外界环境和车辆荷载的作用,钢结构桥梁容易受到疲劳损伤,严重影响其使用寿命和安全性。

因此,进行钢结构桥梁的疲劳与寿命评估是至关重要的。

一、疲劳损伤机理疲劳是指物体在经历了一定次数的应力循环加载后发生损伤的现象。

钢结构桥梁受到交通荷载作用时,会产生周期性的应力变化,而长期循环加载会导致钢构件内部的裂纹逐渐扩展,最终引发疲劳破坏。

常见的疲劳损伤机理包括低周疲劳、高周疲劳和蠕变疲劳等。

低周疲劳是指加载周期较长,应力变化较大的疲劳损伤,主要发生在大型移动荷载作用下;高周疲劳是指加载周期较短,应力变化较小的疲劳损伤,主要发生在交通荷载作用下;蠕变疲劳则是由于长期受到恶劣环境条件作用下,钢结构桥梁会出现温度变形和应力松弛,从而引发蠕变破坏。

二、疲劳与寿命评估方法为了确保钢结构桥梁的安全使用和延长其寿命,需要进行疲劳与寿命评估。

在评估过程中,可以采用以下方法:1. 材料试验与力学性能研究:通过对钢材料的拉伸试验、冲击试验等试验手段,获取钢材料的力学性能参数,进而分析其疲劳性能。

2. 荷载测量与应力分析:通过悬挂应变片、应变计等装置对桥梁进行实时荷载测量与应力分析,以获取荷载数据与桥梁的应变应力分布情况。

3. 疲劳寿命计算:根据钢材料的疲劳试验数据和荷载数据,采用伤害累积理论来计算钢结构桥梁的疲劳寿命。

4. 结构健康监测:借助现代技术手段,如无损检测、振动测试等,对钢结构桥梁的健康状况进行实时监测,及时发现疲劳裂纹、变形等问题。

5. 寿命预测与可靠性评估:通过建立可靠性模型,综合考虑材料的疲劳特性、载荷环境、结构健康状况等因素,对钢结构桥梁的寿命进行预测与评估。

三、寿命延长与维护策略对于已经投入使用的钢结构桥梁,为了延长其寿命和保障其安全,需要采取适当的维护策略。

具体策略包括:1. 定期巡查与检测:定期对钢结构桥梁进行巡查与检测,发现潜在的裂纹、变形等问题,并采取相应的预防性维修措施。

桥梁腐蚀评估和使用寿命分析图文

桥梁腐蚀评估和使用寿命分析图文来源法赫中国一、无损检测(NDT)桥梁保护应用当桥梁发生腐蚀的时候,我们需要知道(1)情况有多严重(2)恶化速度(3)我们如何能以较低成本有效的延长使用寿命,然后制定战略性的检测/评估计划确认/量化问题。

与桥梁更换相比,桥梁保护能为业主节省75-80%的成本。

下面以I-395国王大街桥梁情况为例进行说明:腐蚀情况:桥面板情况桥梁底部结构老化腐蚀破坏局部修补加速腐蚀局部腐蚀扩大桩帽---腐蚀破坏柱体—钢绞线老化碱硅酸反应(ASR)外观情况腐蚀成本发展结论:应用NDT和腐蚀工具--单独使用NDT工具无法确定或提供所有老化过程及缺陷的信息--综合应用NDT工具表征恶化,并准确判断保护方案使用周期成本--准备表征桥梁--预防提前和非预期失败--更好的预估恶化发展--更好的缩小修补/修复方案--减少桥梁修补/修复成本--推迟未来深度检查时间--测量老化过程中多个阶段保护的有效性无损检测(NDT)服务:因不当诊断制定的效果较差解决方案风险高,无损检测可最小化检测时间,减少结构破坏。

主要NDT工具:•探地雷达(GPR)•红外热成像法•冲击回波•超声显像术和探伤检测•光学孔径仪•磁粉和着色渗透•斯坦托测试(后张力钢束和连杆的电阻抗测试方法)•移动、震动、侵蚀等感应器•使用寿命预估和使用寿命周期分析法(LCCA)探地雷达(GPR)交通速度的GPR探地雷达(GPR)红外温度结果保护方法:•判断电流情况•确定恶化原因•量化恶化速度•预估未来情况(使命寿命模型)•确认可行的保护方案选项(改变未来恶化轨线和使命寿命)•选择成本低效果好的方案(LCCA)使用寿命:•对现有结构未来情况的判断很重要•优秀的资产管理计划工具•有助于整理广泛的保护系统(过去,现在和未来)•新建工程的重要工具•促进行业创新预测未来恶化情况:未来恶化情况取决于:•混凝土质量(减缓氯离子渗透的有效性、ASR、抗冻融、固结、水灰比、水泥基添加剂等)•覆盖层厚度(氯离子需要移动多远到达钢筋)•通过混凝土深度介绍氯离子情况•现有混凝土破坏(钢筋现有破坏模拟未来破坏)二、案例研究1.常规混凝土桥梁--弗吉尼亚州(VA)2807-亚历山大1)问题(1)弗吉尼亚维多利亚市I-395公路2807&2834桥梁发生持续腐蚀(2)腐蚀造成混凝土破坏和钢筋横截面损失(3)要求增加使用寿命50年(4)是否可以达到要求?2)方案法赫公司完成了下面的检测,对面板和底部构造的情况进行了判断,并计算了剩余使用寿命:-板面损伤/脱层调查-覆盖层调查-冲击回波-氯化物分析-碳化、ASR和冻融测试-使用寿命分析和生命周期成本分析3)具体情况A:2807桥面情况(1)桥面情况讨论(2)2807桥面板损伤调查--根据观察,损伤比例为5.4%位置总面积(ft²)板面损伤/脱粘面积(ft²)破坏比例1 1234.3 65.3 5.32 1444.8 24.9 1.73 1421.3 75.9 5.34 1510.3 114.7 7.65 1187.3 87.2 7.3 共计6978.0 368.0 5.4--应用冲击回波(IE)确定覆盖层或钢筋处脱粘--取芯—IC位置取芯确认IEJ结果--录入使用寿命分析,预测未来恶化(3)2807-冲击回波(IE)(4)覆盖层调查结果位置读数均值(in)标准偏差(in)最大(in)最小(in)90%(in)95%(in)1 32 2.23 0.34 3.21 1.7 1.8 1.682 32 2.35 0.30 3.18 1.94 1.96 1.853 32 2.24 0.38 2.96 1.35 1.75 1.614 32 2.19 0.31 3.13 1.67 1.8 1.685 32 2.2 0.36 3.04 1.51 1.74 1.61共计160 2.24 0.34 3.21 1.35 1.81 1.68 (5)桥面板氯离子含量取芯标号Dc (in²/年)#1 0.019#2 0.017#3 0.020#4 0.014#5 0.046#6 0.014#7 0.039#8 0.013#9 0.042#10 0.020#11 0.019范围0.033平均值0.024--钻取了多个直径为3’’的混凝土芯来判断扩散系数和计算未来恶化--覆盖层的氯离子含量比底部构造高--钢筋同一深度的混凝土氯离子浓度超过面板取芯临界值1-11(9.1%)(6)岩相分析--水灰比范围0.40-0.45(此阶段面板混凝土标准)--岩相分析结果显示混凝土抗冻融--ASR结果显示应用腐蚀缓解技术,如电化学除氯ECE,电化学阴极保护GCP 和外加电流阴极保护ICCP时无副作用(7)2807面板使用寿命预估顶部面板混凝土破坏推测B:2807-底部构造(1)底部构造讨论根据可见的破坏,法赫公司对2个桥墩,1个桥台进行了深度检测。

钢材耐蚀性能评估与防护方法研究

钢材耐蚀性能评估与防护方法研究钢材耐腐蚀性能评估与防护方法研究钢材在工业和建筑领域具有广泛的应用,然而,由于其易被腐蚀的特性,钢结构面临着严峻的耐久性挑战。

因此,钢材的耐腐蚀性能评估与防护方法的研究变得至关重要。

本文将就这一主题展开探讨,并介绍一些常见的耐腐蚀防护方法。

1. 钢材耐腐蚀性能评估方法钢材的耐腐蚀性能评估对于提前预测和预防腐蚀损害至关重要。

一种常见的评估方法是电化学方法,如极化曲线测试和电化学阻抗谱测试。

这些方法可以通过测量钢材在特定电化学环境中的电化学参数来评估其耐腐蚀性能。

另外,还有一些物理化学分析方法,例如电子显微镜和光谱分析,可以评估钢材表面的腐蚀状况。

2. 防护涂层技术防护涂层是最常用的钢材耐腐蚀防护方法之一。

它可以形成一层保护性的屏障,阻止腐蚀介质直接接触钢材表面。

常见的涂层材料包括有机涂层和无机涂层。

有机涂层通常为环氧树脂、聚氨酯等,具有良好的粘附性和耐腐蚀性能。

无机涂层常用的有热浸镀锌和镀铝等。

这些涂层技术可以根据钢材使用环境的要求进行选用。

3. 电化学防护技术电化学防护技术是利用电化学反应来保护钢材免受腐蚀的方法。

常见的电化学防护技术包括钝化、阴极保护和阳极保护等。

钝化是通过在钢材表面形成致密的氧化膜来阻止进一步的腐蚀。

阴极保护则是通过将钢材作为阴极与阳极材料结合,使其成为电池中的被保护体,从而实现钢材的保护。

阳极保护则是通过提供一个更易被腐蚀的金属实现对钢材的保护。

4. 金属涂层技术金属涂层技术是通过在钢材表面覆盖一层金属薄膜来提高其耐腐蚀性能。

常见的金属涂层技术包括镀锌、镀铬和镀锡等。

这些金属涂层能够提供额外的耐腐蚀保护,并且还可以改善钢材的外观和机械性能。

5. 新型防护材料研究除了传统的防护方法外,科学家们还在不断探索新型防护材料,以提高钢材的耐腐蚀性能。

例如,有研究表明,纳米材料可以通过增强钢材表面的保护层来防止腐蚀。

另外,有学者尝试使用聚合物改性技术来改善钢材的耐腐蚀性能,并取得了一定的成功。

预测腐蚀的可能性或速率的常用方法

预测腐蚀的可能性或速率的常用方法预测腐蚀的可能性或速率的常用方法1.研究有问题的管道系统或在同一区域在类似环境中其他同类材料的腐蚀史,在这方面积累泄露频率曲线是有价值的。

2.管道阴极保护系统周围环境的研究:电阻率、pH值及组成。

在一定程度上氧化还原电位的测试可能有用。

一旦确定了环境的特性,通过参考类似环境条件下类似金属构筑物的实际腐蚀经验,就可估计可能的腐蚀性。

研究中应考虑可能的环境变化,如水利灌溉、腐蚀性物质的溢出、污染及土壤湿度的季节性的变化等。

3.通过目视检查管道或通过仪器对管道状况做机械或电性能检查,调查管道的腐蚀。

4.对已得到的数据进行统计处理。

5.压力试验结果。

在某些条件下,这可能有助于确定腐蚀的存在。

预测腐蚀的可能性或速率的常用方法6.研究有问题的管道系统或在同一区域在类似环境中其他同类材料的腐蚀史,在这方面积累泄露频率曲线是有价值的。

7.管道阴极保护系统周围环境的研究:电阻率、pH值及组成。

在一定程度上氧化还原电位的测试可能有用。

一旦确定了环境的特性,通过参考类似环境条件下类似金属构筑物的实际腐蚀经验,就可估计可能的腐蚀性。

研究中应考虑可能的环境变化,如水利灌溉、腐蚀性物质的溢出、污染及土壤湿度的季节性的变化等。

8.通过目视检查管道或通过仪器对管道状况做机械或电性能检查,调查管道的腐蚀。

9.对已得到的数据进行统计处理。

10.压力试验结果。

在某些条件下,这可能有助于确定腐蚀的存在。

预测腐蚀的可能性或速率的常用方法11.研究有问题的管道系统或在同一区域在类似环境中其他同类材料的腐蚀史,在这方面积累泄露频率曲线是有价值的。

12.管道阴极保护系统周围环境的研究:电阻率、pH值及组成。

在一定程度上氧化还原电位的测试可能有用。

一旦确定了环境的特性,通过参考类似环境条件下类似金属构筑物的实际腐蚀经验,就可估计可能的腐蚀性。

研究中应考虑可能的环境变化,如水利灌溉、腐蚀性物质的溢出、污染及土壤湿度的季节性的变化等。

评估钢筋混凝土构件表面防腐涂层性能的方法

评估钢筋混凝土构件表面防腐涂层性能的方法标题:评估钢筋混凝土构件表面防腐涂层性能的方法引言:钢筋混凝土结构是现代建筑工程中广泛使用的材料,但长期受到环境因素的侵蚀,如氧化、腐蚀等会使其性能下降。

为了保护钢筋混凝土构件的耐久性,表面防腐涂层被应用。

然而,评估这些涂层的性能是至关重要的,以确保其能够有效地抵御腐蚀和提供可靠的保护。

本文将介绍评估钢筋混凝土构件表面防腐涂层性能的常用方法。

一、湿度测试湿度是防腐涂层性能评估的重要考量因素。

常用的方法是通过测量涂层下的湿度水平来评估其防腐蚀性能。

这可以通过湿度计或湿度传感器来实现。

通过长期监测涂层下的湿度水平,可以判断防腐涂层是否具有良好的湿润环境保护能力。

二、附着力测试钢筋混凝土表面防腐涂层的附着力是其性能评估的另一个关键指标。

附着力测试是通过施加剪切力来测量涂层与基材的附着强度。

常见的测试方法包括划痕试验、拉伸试验和剪切试验。

这些测试方法可以评估涂层的粘附能力,从而确定其在长期使用和环境变化下的耐久性。

三、硬度测试硬度测试是评估表面防腐涂层性能的另一个重要方法。

硬度可以用来衡量涂层的抗刮擦性和耐磨损性。

常见的硬度测试方法包括Vickers硬度测试和洛氏硬度测试。

这些测试方法可以帮助评估涂层的表面硬度和耐久性,并预测其在使用过程中的抗磨损性能。

四、耐蚀性测试耐蚀性是钢筋混凝土构件表面防腐涂层性能评估的核心指标之一。

一种常用的耐蚀性测试方法是盐雾试验,通过暴露涂层样品在盐雾环境下进行一定时间的测试,来模拟实际环境中的腐蚀情况。

另外,还可以进行腐蚀电位测试和电化学阻抗谱测试来评估涂层的耐蚀性能。

五、环境适用性测试钢筋混凝土构件暴露在不同的环境中,如高温、低温和潮湿等。

因此,评估防腐涂层的环境适用性是非常重要的。

常用的环境适用性测试方法包括热稳定性测试、冷热循环测试和湿热循环测试。

这些测试方法可以帮助评估涂层在不同环境条件下的性能,并评估其在长期使用过程中的耐久性。

钢结构在海洋环境中的腐蚀寿命预测

钢结构在海洋环境中的腐蚀寿命预测钢结构在海洋环境中经受着高湿度、盐雾、潮汐等严峻条件的考验,腐蚀成为其寿命限制的重要因素。

因此,准确预测海洋环境下钢结构的腐蚀寿命,对于确保结构的安全性和可靠性具有重要意义。

1. 海洋环境中的腐蚀机理海洋环境中存在大量的水分和盐分,钢结构在高湿度的气候中容易发生腐蚀。

首先,盐分会加速水蒸气的凝结和结露,形成水滴,进一步加剧钢材表面的腐蚀状况。

其次,钢材与带电的盐雾颗粒之间的电化学反应也会导致腐蚀的加剧。

这些因素共同作用,使钢结构在海洋环境中更容易发生腐蚀。

2. 腐蚀影响因素海洋环境下,腐蚀对钢结构的影响受到多个因素的综合影响。

首先,海洋环境的气候条件,如温度、湿度等,会直接影响腐蚀速度。

一般来说,高温高湿度条件下,腐蚀速度较快。

其次,海洋环境的盐雾浓度和颗粒大小也会对腐蚀产生影响。

高盐浓度和较大的颗粒会对钢材造成更严重的腐蚀。

此外,钢结构的质量、涂层质量以及设计和施工质量等也会直接影响腐蚀的发生和发展。

3. 腐蚀寿命预测方法腐蚀寿命预测是为了确定钢结构在海洋环境中的使用年限,以便及时进行维护和保养。

目前,常用的腐蚀寿命预测方法主要包括实地试验、数值模拟和机理模型。

实地试验是一种比较直接的方法,通过在海洋环境中长期暴露试样,测定试样损失的质量和表面形貌来评估腐蚀寿命。

虽然这种方法较为准确,但需要较长的试验周期和大量的资源和人力投入。

数值模拟是一种通过计算机仿真来预测腐蚀寿命的方法。

通过建立钢结构在海洋环境中的数值模型,并考虑各种影响腐蚀的因素,如温度、湿度、盐雾浓度等,模拟钢结构的腐蚀过程,从而预测其腐蚀寿命。

这种方法具有较高的效率和精度,可以提前评估结构的腐蚀状况。

机理模型是一种基于腐蚀机理的研究方法,通过分析腐蚀的机理和规律,建立数学模型,进而预测钢结构在海洋环境中的腐蚀寿命。

这种方法具有一定的理论基础,但对于复杂的实际工程结构适用性有限。

4. 腐蚀寿命管理为了延长钢结构在海洋环境中的寿命,有效的腐蚀寿命管理至关重要。

桥梁防腐检测方案涂层评估与修复策略

桥梁防腐检测方案涂层评估与修复策略随着时间的推移,桥梁结构会面临日益严重的腐蚀问题。

为了确保桥梁的安全性和可靠性,及时进行防腐检测并制定有效的涂层修复策略是至关重要的。

本文将介绍关于桥梁防腐检测方案的评估以及涂层修复的几种策略。

一、桥梁防腐检测方案评估桥梁防腐检测方案的评估是确保桥梁有效防腐的关键步骤。

评估的目的是确定桥梁表面涂层的腐蚀状况和涂层性能,以便采取相应的修复策略。

以下是一些常见的桥梁防腐检测方案评估方法。

1. 目视检查:通过目视检查,评估桥梁表面是否存在涂层腐蚀、剥落和损坏等问题。

2. 厚度测量:使用特定的测量设备,测量涂层的厚度。

通过与建议的涂层厚度进行比较,评估涂层的状况。

3. 膜层附着力测试:通过将特定的附着力试验仪放置在涂层表面并施加适当的力量,评估涂层与基面的附着强度。

4. 盐雾试验:将涂层暴露在盐雾环境中,并检查是否有腐蚀和锈蚀的迹象。

以上评估方法的综合应用可以提供全面的桥梁防腐检测报告,为后续的修复策略制定提供准确的数据依据。

二、涂层修复策略在进行桥梁涂层修复时,应根据评估结果选择合适的修复策略。

以下是几种常用的桥梁涂层修复策略。

1. 补漆修复:当发现涂层出现局部腐蚀或剥落时,可以选择部分补漆修复。

首先,清洁和抛光损坏的区域,然后涂刷与原有涂层相匹配的防腐漆。

2. 热喷涂修复:对于局部大面积的涂层腐蚀,可以采用热喷涂修复技术。

该技术使用热喷涂设备将熔化的涂层材料喷涂在受损区域,形成新的防腐层。

3. 桥梁全面涂层更换:当涂层严重损坏或腐蚀时,可能需要进行桥梁全面涂层更换。

这涉及到将原有涂层彻底清除,然后重新涂刷整个桥梁表面。

4. 防腐涂层加固:对于老化或已经完全失效的防腐涂层,可以考虑使用加固材料来强化涂层的附着力和防护性能。

选择合适的修复策略时,需要综合考虑涂层的腐蚀程度、预算限制以及修复时间等因素,并确保修复后涂层的耐久性和防腐性能。

总结桥梁防腐检测方案和涂层修复是确保桥梁结构安全和可靠性的重要环节。

钢桥防腐涂层检测评估与维护技术

钢桥防腐涂层检测评估与维护技术1概述钢结构具有自重轻、跨越能力强、施工速度快等优点,被广泛应用于公路和市政桥梁中。

我国钢结构桥梁建设起步于20世纪90年代,很多桥梁已经运营15年以上,正在逐步转入精细化管理维护阶段。

防腐涂层和钢材腐蚀的维护对于保证桥梁结构的安全和延长桥梁的使用寿命具有重要意义,在钢结构桥梁运营过程中显得尤为重要。

据统计,我国早期建造的钢结构桥梁的防腐涂层大多已达到设计使用年限,面临防腐涂装的养护维修,但存在以下问题:防腐层劣化到什么程度,需要进行维修,是局部修补还是全面修补,一般都是靠主观判断,缺乏科学依据和方法;与制造过程的厂内涂装不同,现场再涂装施工的底层无法实施抛丸处理,现场手工及动力工具表面处理等级难以满足要求,如何进行涂装施工,主要依靠现场施工作业人员经验,施工标准化程度低;再涂装采用的防腐涂装体系如何进行设计,是按照原涂装体系,还是进行涂装体系变更,如何进行变更以达到经济性最优的防腐效果,目前尚无可参考的科学判断。

本文总结了涂装劣化与腐蚀的特征及成因,梳理了检测与评定的具体要求,提出了精细化的涂装维修设计方法与标准化的涂装维修施工工艺,有助于提高钢结构桥梁防腐涂装的耐久性。

2涂层劣化与腐蚀特征及成因2.1病害特征防腐涂层在阳光中的紫外线及空气中的腐蚀性介质作用下,涂层材料发生老化、变质,导致涂层内部应力发生变化,附着力减小,即涂层劣化。

涂层劣化的主要形式有开裂、剥落、粉化、起泡等,其劣化特征如表 1所示,涂层劣化通常是基材生锈的直接原因。

表 1涂层劣化的特征(a)开裂(b)剥落(c)粉化(d)起泡图 1典型涂层劣化特征在涂层劣化或涂层厚度过薄的情况下,空气中的CO2、SO2等污染性物质与钢材发生化学或电化学反应生成相应的腐蚀产物,导致了钢材腐蚀的发生。

根据腐蚀发生的部位及产生的原因,以及腐蚀表现特征的不同,钢结构桥梁腐蚀的类型主要有点蚀、均匀腐蚀、缝隙腐蚀等,如表 2所示。

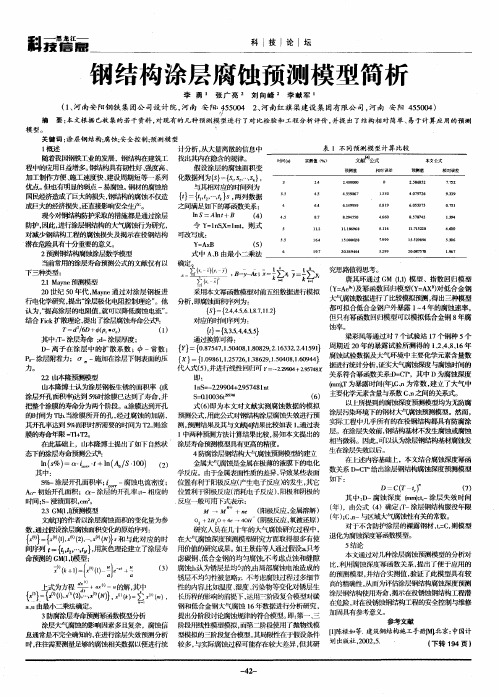

钢结构涂层腐蚀预测模型简析

表 1 不 同预 测 模 型 计 算 比较

加工制作方便 、 施工速度快 、 建设周期短等一系列 化数据列为{} , - , = ,, - } 优点。 但也有明显的弱点 一易腐蚀。 钢材的腐蚀给 与其相对应的时间列为 国民经跻造成了巨大的损失, 钢结构的腐蚀不仅造 { = f2 ,} , 数据 t i f… 两列 J l, , 成巨大的经济损失 , 还直接影响安全生产。 之间满足如下的幂函数关系 : 现 今 IS=Alt n n qB () 4 防护 , 因此 令 Y= n, l t lS X= m ,则 式

可改写 成 :

潜在 危险 其 十分 重要 的意义 。 有

2

Y= x AB

() 5

式 中 A、 B由最小 二 乘 法 当前常用的涂层寿命预测公式的文献仅有以 确定 。 下 三种类 型 : 2 ye . Man 预测模 型 1

:

∑; )

,

B- y-A ̄ -

=

凄 百

究思 路值得 思考 。

2 O世纪 5 O年代 , y e Man 通过对涂层钢板进 行电化学研究, 出“ 提 涂层极化电阻控制理论” 。他 分析, 即腐蚀面积序列为: 认为, 高涂层的电阻值, ‘ 提 就可以降低腐蚀电流” 。 {) {.4 ,1 1. = 2 ,5 .8, 2 4 .6,7 1} 结合 Fc i k扩散理论, 提出了涂层腐蚀寿命 : 对 应的 时间序列 为 :

蚀率 。

梁彩凤等 通过 对 7个试 验 站 1 7个钢 种 5个 周期近 2 年 的暴露试验所测得的 l248 1 0 、,、、6年 {) 074, 0 8 .8 2 6 2 51 y={8 7 .4 , 02 .3 —4 9 .5 1 0 1 % 1 3 2 1 ) 5 8 腐蚀试验数据及大气环境中主要化学元素含量数 { = {. 8 1 . 761 8 2,. 4 81 0 4 } X}=1 9 6,2 2 ,. 6915 0,. 9 4 0 15 3 0 6 据进行统计分析, 证实大气腐蚀深度与腐蚀时间的 代人式()并进行线性回归可 Y 2 9 4 Z54X 5, =一. 9 + 978 20 关系符合幂函数关系-= T,其中 D为腐蚀深度 . C" D 即: (“ 为暴露时间( 、 m 年 n为常数 , 建立了大气 中 l S 2 9 0 +2 5 4 n n =一 9 4 . 7 8l t 9 主要 化学 元素含量 与系数 C n 问的关 系式。 、之 S 01 0 6 ̄7 - 0 _. 3t 4 8 () 6 以 七 提到 所 式( ) 6 即为本文对文献实测腐蚀数据的模拟 涂层污染环境下的钢材大气腐蚀预测模型。然而, 预测公式, 蚣 式对钢结构涂层腐蚀失效进行预 用l 实际工程 中 几乎所有的在役钢结构都具有防腐涂 测, 预测结果及其 与 文献f 果比 4 怙 较如表 1 。 通过表 层。在涂层失效前, 钢结构基材不发生腐蚀或腐蚀 1中两种预测方法计算结果比较, 易知本文提出的 相当微弱。因此, 可以认为涂层钢结构基材窗蚀发 的 精度。 生在涂层失效以后。 4 在E 述内容基础上,本文结合腐蚀深度幂函 薄的液膜下的电化 l( ) ’ ‘ l(oS1 ) () r % =a t nA/・0 2 I + 0 数关 系 D C " 出 = T给 其中: 学反应。由于金属表面性质的差异, 导致某些表面 如下 : S %-涂层开孔面积率;c 腐蚀电流密度; 位置有 利于 阳极 反应 ( 电子反应 ) I 一 。 o 产生 的发生 , 它 其 D=cT Y ( () 7 消耗 , A -初始开孔面积 ; 一涂层 的开孑 率; 0 L t 一相应的 位置 利于 阴极 反应 ( 电子反 应 )阳极 和阴极 的 其中 :一腐蚀深度 n ) 一涂层失效时间 D m; k 时间;一浸渍面积,mo s C2 反应一 般可用 下式表 示 : ( ) 年 ,由公式 ()确定 ;_ 4 | 涂层钢结构服役年限 r 2 M1D 3 G (,预测模 型 M M + ( 阳极 反应 , 金属溶 解 ) ( ) n 年 ; 一与区域大气腐蚀I有关的常数。 C、 生 3 1]  ̄ 3的作者 以涂 O +2 , +4 一4/一 阴极 反应 , , H O 0/ ( 氧被 还原 ) 对于不含防护涂层的裸露钢材 ,= , t C 则模型 c 数, 通过假设涂层腐蚀面积变化的原始序列 : 研 究 人员在 几 十年 的大 气腐 蚀 研究 过 程 中 , 退化为腐蚀深度幂函数模型。 方面取得很多有使 f 一 1 (, (l和 此 应的 1 f ) 2 一 Ⅳ 与 对 时 ( ), ) , 5 论 结 用价值的研究成果。 如王景茹等 人 通过假设a 只考 间 列f {,,,) 色理 建立了 层寿 序 一t ̄ , a … 用灰 论 t 涂 本文通过对 r 【 种涂层腐蚀预测模型的分析对 命预测的 G (】l M1 型: , 虑碳钢 、 低合金钢的均匀腐蚀, 不考虑点蚀和缝隙 比, 利用腐蚀深度幂函数关系 , 提出了便于应用的 由局部腐蚀电池造成的 ” +)J ( l + f 1I 1 e 一 k : )兰 - u ’ () 腐蚀虹认为锈层是均匀的. 3 的预 测模 型 , 并结 合实 测值 , 证 了此模 型 具有 较 验 nJ a 锈层不均匀性被忽略嚣 不考虑腐蚀过程过多细节 高 的精 确性 , 从而 上式为方程 — 一 的解, a" ” “ x +a 其中 性的内容, 如温度、 、 比 湿度 污染物等变化对锈层生 涂层钢结构使用寿命 , 揭示在役锈蚀钢结构工程潜 ) (x( - ) (: ( , 长历程的影响的前提下, = 1 “ )。 ) 妻 m ) ’ : 州Ⅳ , ) .2 ) 运用 阶段复合模型对碳 在危险, 对在役锈蚀钢结构工程的安全控制与维修 a 、u 由最小二乘法确定。 … 钢和低合金钢大气腐蚀 1 6年数据进行分析研究 , 加固具有参考意义。 3 防腐涂层 提出 分阶段讨沦 腐蚀规律的 符合模型。 第一 、 即: 三 参 考文献 阶段用线性模型模拟 , 而第二阶段使用了抛物线模 涂层大气J蚀的影响因素多且复杂 , 蘸 腐蚀信 [陈禄如等. 1 】 建筑钢结构施工手册【l M 北京: 中国计 息 通常是 不完全 确知 的, 行涂层 失效预 测分 析 型模 拟的 三阶段复合模 型 。 在进 其局 限性 在于假设 条件 划 出版社 ,0 25 2 0 ,. ( 转 1 4页 ) 下 9 时, 往往需要测量足够的腐蚀相关数据以便进行统 较多, 与实际腐蚀过程可能存在较大差异 , 但其研

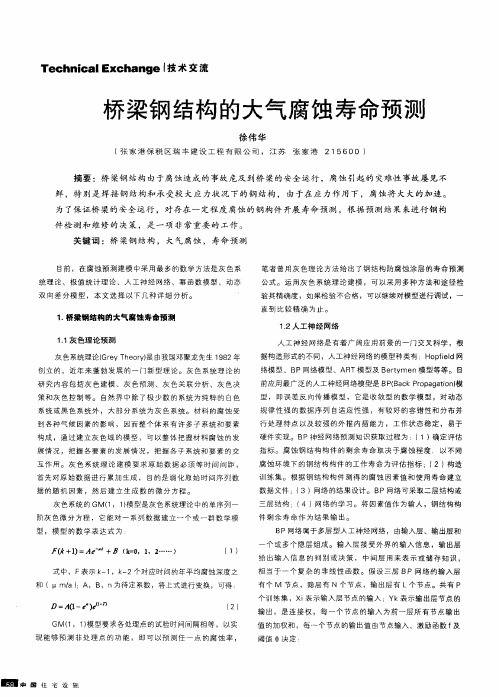

桥梁钢结构的大气腐蚀寿命预测

双 向差 分模 型 ,本 文 选 择 以 下几 种 详 细 分 析 。

’

1 桥梁钢结构 的大气腐蚀寿命预测 .

12人 工神 经 网络 _

11 色 理论 预 测 .灰

灰 色系统理 论( yT e ) 由我 国邓 聚龙 先生 1 8 Gr h oy 是 e r 9 2年 创 立 的 ,近 年 来蓬 勃 发 展 的一 门新 型理 论 。 灰 色 系统 理 论 的 研 究 内容 包括 灰 色建模 、灰 色预 测 、灰 色 关联 分析 、 灰 色决 策和 灰 色 控制 等 。 自然界 中除 了极 少数 的 系统 为纯 粹 的 白 色 系统 或 黑 色 系统 外 ,大部 分 系统 为灰 色 系统 。材 料 的腐 蚀 受 到 各 种 气候 因素 的 影响 ,因 而整 个 体 系 有许 多子 系统 和 要 素

Te h i al x a g 术 交流 c n c ch n e I E 技

桥 梁钢 结构 的大气 腐蚀 寿命预测

徐伟 华

( 家港 保 税 区瑞 丰 建设 工 程 有 限 公 司 ,江 苏 张 张 家港 21 560 ) 0

摘要 :桥 梁钢 结构 由于腐蚀造成 的事故 危及到桥 梁的安 全运行 ,腐蚀 引起 的 灾难 性事故屡 见不

现 能 够预 测 非 处理 点 的功 能 , 即可 以 预 测 任 一 点 的腐 蚀 率 ,

人 工 神 经 网络 是 有 着 广 阔应 用前 景 的 一 门交 叉科 学 ,根 据 构造 形式 的不 同 ,人工神 经 网络的模 型种 类有 :H pil o f d网 e

络模 型、 B P网络 模型 、AR T模 型及 B y n模 型等 等。 目 etme r

铁路钢桥涂装体系全寿命周期经济分析

40

1

40

重、紫外线辐射强、有景观要求的地区

30

2

60

考虑到桥梁附属钢构件的结构形式和特殊的使 用环境,在实际应用中一般不以钢梁主体和附属结 构来选择涂装体系。为了使附属钢构件与钢梁主体 维护周期相同,最大限度地减少钢桥的日常涂装维 护工作量及涂装对行车造成的干扰,其防腐标准由 最低级别的第1套涂装体系,提高至与钢梁主体结 构相同的高级别涂装体系,主要为第5、第6和第7 套涂装体系。

Key Words: Railway steel Bridges ; Coating system ; Full life cycle

引言

较低,而综合考虑到钢桥全寿命周期内的维护后, 其总费用并不经济的现象。因此,基于全寿命周

随着我国高速铁路的快速发展,钢桥因其自 期进行钢桥涂装体系的经济分析,充分考虑桥梁

特制环氧富锌防锈底漆 或水性无机富锌防锈底漆 棕红云铁环氧中间漆 灰铝粉石墨醇酸面漆

续表1我国现行铁路钢桥涂装体系

每道干膜最小 最少涂 总干膜最小 厚度/|im 装道数 厚度/(im

适用部位

80

1

80

栓焊梁连接部分摩擦面

100

60

4

240

非密封的箱型梁和箱型杆件内表面

120

2

240

40

2

80

钢梁主体,用于气候干燥、腐蚀环境较轻的

护维修费用考虑在内。这就造成测算的建设成本 了详细规定。

表1我国现行铁路钢桥涂装体系

涂装 体系

涂层名称

特制红丹酚醛(醇酸)防锈底漆 灰铝粉石墨或灰云铁醇酸面漆

每道干膜最小 厚度/pjn

35 35

最少涂 装道数

2 2

桥梁结构锈蚀监测方案与预防措施

桥梁结构锈蚀监测方案与预防措施随着城市化进程的加快,桥梁作为交通基础设施的重要组成部分,承载着日益增长的交通负荷。

然而,由于长期暴露在自然环境中,桥梁结构往往容易受到大气中的氧气、水分和其他化学物质的侵蚀而发生锈蚀,严重影响了桥梁的使用寿命和安全性。

因此,建立科学的桥梁结构锈蚀监测方案,并采取相应的预防措施,对于保护桥梁结构的安全与稳定具有重要意义。

一、桥梁结构锈蚀监测方案桥梁结构锈蚀监测是指通过检测和分析桥梁结构表面或内部的锈蚀情况,早期发现和判断桥梁结构的锈蚀发展趋势,从而采取相应的维修措施,防止桥梁结构的损坏和崩塌。

下面是几种常见的桥梁结构锈蚀监测方案。

1. 目视检查法:目视检查法是最常用、也是最简单的一种监测方法,通过工程技术人员直接观察桥梁结构的表面,并用肉眼判断是否存在锈蚀情况。

然而,由于目视检查法受到人为因素的干扰,有时难以准确判断桥梁的锈蚀程度和发展趋势。

2. 非破坏检测法:非破坏检测法是指通过使用无损检测仪器和技术手段,对桥梁结构进行检测和分析。

例如,超声波检测技术可以通过向材料中传播超声波来检测结构中的缺陷和锈蚀情况。

利用这些仪器和技术,可以实现对桥梁结构的全面、准确的检测,避免了人为因素的干扰。

3. 电化学监测法:电化学监测法是通过测量金属结构表面的电化学反应参数,来评估结构材料的腐蚀状态和锈蚀程度。

这种方法主要依赖于电极对电化学反应的响应,可以实时监测桥梁结构的腐蚀速率和腐蚀形态,提供及时的监测数据,从而指导桥梁结构的维修和保养。

二、桥梁结构锈蚀预防措施除了监测桥梁结构的锈蚀状况外,采取科学的预防措施也是保护桥梁结构的重要手段。

下面是几种常见的桥梁结构锈蚀预防措施。

1. 防护涂层:在桥梁结构的表面涂覆一层特殊的防护涂层,可以有效隔绝结构材料与大气的接触,减少氧气、水分和其他化学物质对结构材料的侵蚀。

同时,防护涂层还可以提高结构的耐磨性和耐蚀性,延长桥梁的使用寿命。

2. 阳极保护:阳极保护技术是指在金属结构上添加外部电流或电源,以形成保护层,从而阻止结构材料发生腐蚀。

钢结构工程油漆用量、损耗系数估算方法

钢结构工程油漆用量、损耗系数估算方法重防腐涂料的理论涂布率和实际涂布率计算公式:在完全光滑平整且无毛孔的玻璃表面,倒上一升油漆,形成规定的干膜厚度后所覆盖的面积,就叫该油漆的理论涂布率。

干膜厚度=固体体积含量*10/干膜厚度(微米)(米2/升)。

实际工程施工时,因施工工件表面形状,要求的漆膜厚度,施工方法,工人技术,施工环境条件,天气等等各种因素的影响,油漆的实际使用量一定大于以施工面积除以理论涂布率计算出来的“理论使用量”。

油漆实际使用量/理论使用量该比值定义为“损耗系数”CF。

干膜厚度=施工面积/实际涂布率=施工面积*CF/理论涂布率=理论使用量*CF。

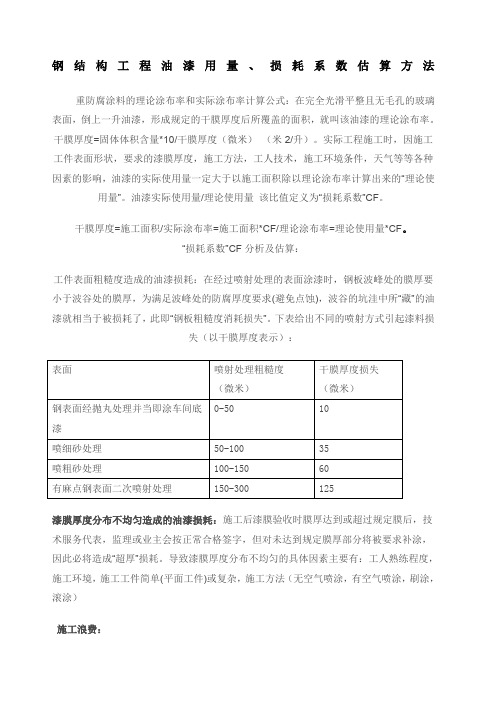

“损耗系数”CF分析及估算:工件表面粗糙度造成的油漆损耗:在经过喷射处理的表面涂漆时,钢板波峰处的膜厚要小于波谷处的膜厚,为满足波峰处的防腐厚度要求(避免点蚀),波谷的坑洼中所“藏”的油漆就相当于被损耗了,此即“钢板粗糙度消耗损失”。

下表给出不同的喷射方式引起漆料损失(以干膜厚度表示):漆膜厚度分布不均匀造成的油漆损耗:施工后漆膜验收时膜厚达到或超过规定膜后,技术服务代表,监理或业主会按正常合格签字,但对未达到规定膜厚部分将被要求补涂,因此必将造成“超厚”损耗。

导致漆膜厚度分布不均匀的具体因素主要有:工人熟练程度,施工环境,施工工件简单(平面工件)或复杂,施工方法(无空气喷涂,有空气喷涂,刷涂,滚涂)施工浪费:施工浪费指重防腐涂料未到施工工件表面而散失到周围环境或地面的浪费。

如无空气喷涂散失油漆约10-20%,有空气喷涂散失油漆50%以上,滚涂约损耗5%,刷涂控制好时相对少些,大风环境桥梁喷漆可引致100%以上的浪费。

容器内残留油漆的浪费:重防腐涂料施工完毕,残留于油漆桶内壁和橡皮管内的油漆,平均损耗值约为5%。

综上所述,施工中的油漆损耗系数主要由工件表面粗糙度损耗,漆膜厚度分布不均匀损耗,施工浪费,容器内残留油漆的浪费所造成。

六、干膜厚度验收标准“90-10”规则:在重防腐涂料涂装完工验收时,经常90-10膜厚验收标准,既要求90%以上的测点测得的膜厚值必须达到或超过规定膜厚值,余下的不到10%的测点测得的膜厚值不得低于规定膜厚指标的90%。

桥梁钢结构件防腐蚀涂层腐蚀全寿命设计研究的开题报告

桥梁钢结构件防腐蚀涂层腐蚀全寿命设计研究的开题报告一、选题的背景和意义随着我国经济和社会发展的不断进步,大跨径、高层次、大斜度、大变形、大荷载的特大型桥梁不断涌现,这些特大型桥梁不仅对钢结构件的强度、刚度、稳定性等技术要求更高,而且要求桥梁钢结构件具有较强的耐久性和抗腐蚀性能。

而正常使用的钢结构件在使用过程中会受到大气、外界介质、水、微生物等因素的侵蚀导致腐蚀,给钢结构件带来一定的经济损失和安全隐患,因此,防腐蚀涂层技术越来越受到重视。

二、选题的研究目的和内容本研究的主要目的是探讨桥梁钢结构件防腐蚀涂层的腐蚀全寿命设计方法,研究具有较强的应用前景和研究价值,并根据我国桥梁行业的发展要求,提出具有实际应用意义的防腐蚀涂层方案。

本研究的主要内容包括:(1)防腐蚀涂层的种类、特点、应用场合及其影响因素;(2)桥梁钢结构件的设计规范和防腐蚀涂层施工标准;(3)桥梁钢结构件腐蚀全寿命设计的基本思路和方法;(4)利用数值模拟和实验分析等方法,探讨不同防腐蚀涂层在不同介质环境下的腐蚀特性及寿命;(5)结合实际案例分析,提出具有实际应用价值的防腐蚀涂层方案,并进行经济性分析。

三、研究方法和技术路线涂层腐蚀全寿命设计是一项综合性的研究任务,需要采用多种研究方法和技术手段,如文献调研、理论分析、实验分析、数值模拟分析、数据分析等方法。

研究的技术路线为:(1)文献调研和理论分析:收集国内外的相关文献,对防腐蚀涂层的种类、特点、施工规范、设计规范等进行分析和对比研究,并探讨钢结构件的腐蚀全寿命设计方法和技术路线。

(2)实验和数值模拟:设计涂层腐蚀实验方案,进行涂层腐蚀实验,采集并处理实验数据,分析不同涂层在不同介质环境下的腐蚀特性;建立涂层腐蚀数值模型,通过数值模拟技术,进行涂层腐蚀寿命预测。

(3)实例分析及经济性评估:通过实际案例进行分析,提出具有实际应用价值的防腐蚀涂层方案,并进行经济性评估。

四、预期成果和研究意义通过本研究,将能够在我国桥梁行业推广应用具有实际效益的钢结构件防腐蚀涂层方案,有效提高大型桥梁钢结构件的耐久性和抗腐蚀性能,减少钢结构件的腐蚀损失和安全隐患。

钢桥梁涂层腐蚀检测方案电子显微镜技术与腐蚀速率评估

钢桥梁涂层腐蚀检测方案电子显微镜技术与腐蚀速率评估钢桥梁涂层腐蚀检测方案:电子显微镜技术与腐蚀速率评估钢桥梁作为重要的基础设施之一在现代城市发展中起到至关重要的作用。

然而,随着时间的推移,钢桥梁受到气候变化、环境污染以及工段使用等因素的影响,其涂层容易受到腐蚀的侵袭。

因此,开发一种科学可靠的腐蚀检测方案,能够及早发现并采取预防措施,对于延长钢桥梁的使用寿命至关重要。

本文将介绍一种基于电子显微镜技术的腐蚀检测方案,并结合腐蚀速率评估方法,为钢桥梁涂层的维护提供参考。

一、电子显微镜技术在钢桥梁腐蚀检测中的应用电子显微镜技术是一种利用高能电子束与样品相互作用而形成显微图像的分析方法。

相比传统的光学显微镜,电子显微镜具有更高的分辨率,能够观察到更细小的表面细节。

在钢桥梁涂层腐蚀检测中,电子显微镜技术能够提供以下优势:1. 提高腐蚀表面细节的观察能力:通过电子显微镜技术,我们可以观察到涂层表面的细微变化,包括腐蚀产物的形态、晶体结构等信息。

这有助于我们更准确地了解涂层的腐蚀程度以及腐蚀形成的机制。

2. 快速检测:电子显微镜技术具有较高的扫描速度,能够在较短的时间内对大面积的涂层进行全面的检测。

这大大提高了检测的效率,为钢桥梁的维护提供了更及时的数据支持。

3. 高分辨率成像:相比传统的光学显微镜,电子显微镜能够提供更高的分辨率。

这使得我们能够观察到更小尺寸的腐蚀细胞、孔隙等,帮助我们更准确地评估涂层的完整性以及腐蚀的程度。

二、腐蚀速率评估方法在钢桥梁维护中的应用腐蚀速率评估是判断涂层腐蚀程度的重要手段之一。

准确评估涂层的腐蚀速率有助于我们制定合理的维护计划,避免因过早或过晚维护而造成资源浪费或安全隐患。

目前,常用的腐蚀速率评估方法包括电化学测试、质量损失法、电化学阻抗谱等。

这些方法能够通过实验手段来获取涂层腐蚀的数据,但其局限在于需要事先得知涂层在特定环境中的耐蚀性和腐蚀速率。

而电子显微镜技术结合腐蚀速率评估方法则能够克服这一局限。

基于锈蚀损伤的组合钢桥结构状态评估及疲劳寿命预测的开题报告

基于锈蚀损伤的组合钢桥结构状态评估及疲劳寿命预测的开题报告一、选题背景:组合钢桥是一种结构由压钢板、连接加压腹筋以及混凝土铺层组成的钢筋混凝土板梁,具有结构稳定性好、受力性能高、各项性能优良等优点,因而在世界范围内得到了广泛应用。

不过,由于组合钢桥结构中存在着多种损伤形式,如钢板表面的锈蚀等,这些损伤会影响到组合钢桥结构的承载能力和疲劳寿命,对交通运输系统安全带来潜在威胁。

因此,因为组合钢桥结构的状态评估和疲劳寿命预测具有十分重要的理论和实用价值,目前已成为钢桥领域研究的热点问题之一。

二、研究目的与意义:本项目以组合钢桥的锈蚀损伤为研究对象,旨在探索一种基于锈蚀损伤的组合钢桥结构状态评估以及疲劳寿命预测方法。

通过对组合钢桥结构的静力荷载试验和动力荷载试验进行监测和测试,获取组合钢桥结构的各项参数数据,建立锈蚀损伤状态评估和疲劳寿命预测的数学模型和实验模型。

通过对运行中的组合钢桥进行监测和分析,判断组合钢桥结构的状态评估,并预测组合钢桥结构的疲劳寿命,为桥梁养护提供实用性指导。

三、研究内容:(1)组合钢桥锈蚀损伤检测技术的研究;(2)锈蚀损伤对组合钢桥结构性能影响的数值模拟分析;(3)组合钢桥结构状态评估和疲劳寿命预测的理论分析及实验研究;(4)组合钢桥养护策略与措施的研究。

四、研究方法和步骤:(1)获取组合钢桥结构的各项参数数据,建立锈蚀损伤状态评估和疲劳寿命预测的数学模型和实验模型;(2)进行组合钢桥结构的静力荷载试验和动力荷载试验的监测和分析;(3)通过现场测试和分析,建立组合钢桥结构的状态评估和疲劳寿命预测方法,为桥梁养护提供实用性指导。

五、预期成果:(1)组合钢桥结构的状态评估和疲劳寿命预测方法的建立;(2)组合钢桥养护策略与措施的制定;(3)相关论文发表。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

钢桥防腐蚀涂层寿命的预测方法

耿刚强1 ,2 , 林 杰1 , 刘来君3 , 崔静娜1

(1. 长安大学 道路施工技术与装备教育部重点实验室 , 陕西 西安 710064 ; 2. 华南理工大学

机械工程学院 ,广东 广州 510640 ; 3. 长安大学 桥梁与隧道陕西省重点实验室 , 陕西 西安 710064)

蚀区域增大 ,到了一定程度后 ,不仅该涂层将会失去 保护功能 ,同时钢桥的金属基体也将遭受腐蚀破坏 , 从而影响钢桥的安全使用寿命[ 1 2 ] 。为了保证钢桥 服役期的安全可靠性 , 有必要在一定时间内对原有 防腐蚀涂层进行维护或重涂装 。但是何时对防腐蚀 涂层进行更新维护最合理和最经济呢 ? 如果提前对 原防腐蚀涂层进行更新维护 , 则原有涂层还没有完 全发挥作用就清除 ,很不经济 ; 若超过更新涂装时间 再维护 ,不仅防腐蚀涂层完全失去保护作用 ,钢铁基 材又会遭到一定程度的锈蚀 , 增加了更新涂装前处 理的难度和费用 。为此 , 本文以某桥的现场腐蚀面 积检测数据为依据 , 采用灰色理论建立涂层腐蚀寿 命预测模型 。该预测模型所需的检测数据简便易 得 ,计算简单 ,对防腐蚀涂层进行现场寿命预测十分 方便 ,可为维修决策提供依据 。

第 5 期 耿刚强 ,等 : 钢桥防腐蚀涂层寿命的预测方法 进而得还原数列

^ x

( 0)

45

日建成 ,在典型的城市大气环境中 ,该人行天桥已历

( 1)

( k) = ^ x

( 0)

( 1)

( k) - ^ x

( k - 1 ) , k = 2 , 3 , …, N2) ,男 ,河北景县人 ,长安大学副教授 ,华南理工大学博士研究生 .

© 1994-2010 China Academic Journal Electronic Publishing House. All rights reserved.

B =

- [ x 1 ( 3) + x 1 ( 2) ]/ 2

( 1)

( 1)

…

( 1) ( 1) - [ x1 ( N ) + x 1 ( N - 1) ]/ 2 ( 0)

…

1

( 0)

( 3)

YN = [ x

( 2) , x

( 0)

( 3) , …x

( N) ]

- ak

T

( 4) ( 5)

方程的解为

0 引 言

钢桥的防腐蚀涂层在大气环境作用下将不可避

收稿日期 :2005209226 基金项目 : 国家西部交通建设科技项目 (200431882225)

免的随时间出现粉化 、 起泡 、 龟裂和剥落等腐蚀缺 陷 ,如果对保护涂层的腐蚀缺陷未采取相应的维修 措施 ,则防腐蚀涂层将随着钢桥服役年限的延伸 ,腐

q/ Q = A ( D t / x )

2 1/ 2

} = {x

( 1)

( 1)

( 1) , x ( 1) ( 2) , …, x ( 1) ( N ) }

k

且满足 x

( ) ( )

( k) = ∑ x ( 0) ( m)

m=1

( 1)

对 x i 1 建立白化形式的微分方程

dx 1 ( 1) + ax = u dt

2 灰色系统理论

大气环境中由于水 、 氧和腐蚀离子 , 通过防腐蚀 涂层的表面和内部的微观缺陷进入涂层内部或涂 层/ 金属界面形成腐蚀电解液 , 造成涂层起泡 、 剥落 而形成腐蚀坑 。随着时间的变化 , 腐蚀面积将会越 来越大 , 涂层的剩余寿命将会越来越短 。本文应用 灰色理论方法 , 通过对系统的腐蚀数据进行生成处 理 , 从杂乱无章的离散现象中找出内在规律 , 达到预 测钢桥防腐蚀涂层腐蚀寿命的目的 。

Life prediction system f or protective coating of steel bridge

GEN G Gang2qiang1 ,2 , L IN J ie1 , L IU Lai2jun3 , CU I J ing2na1

( 1. Key Labo ratory fo r Highway Const ruction Technology and Equip ment of Minist ry of Education , Chang’ an U niversity , Xi’ an 710064 , Shaanxi , China ; 2. School of Mechanical Engineering , So ut h China U niversity of Technology , Guangzhou 510640 , Guangdong , China ; 3. Key Labo ratory for Bridge and Tunnel of Shaanxi Province , Chang’ an U niversity , Xi’ an 710064 , Shaanxi , China)

第 26 卷 第5期 2006 年 9 月

长安大学学报 ( 自然科学版) Journal of Changπan University ( Natural Science Edition)

Vol . 26 No . 5 Sept . 2006

文章编号 :167128879 (2006) 0520043205

Mayne 根据涂层钢板的电化学性质的研究 , 提

的原始序列为

{x

( 0)

} ={x

( 0)

( 1 ) , x ( 0) ( 2 ) , …, x ( 0) ( N ) } , 所对

应的时间序列为 t = { t1 , t2 , t3 , …, t N } , 该数列的一 次累加数列为

{x

( 1)

出了 “涂膜极化电阻控制论” ,并结合 Fick 扩散定律 [5 ] 提出了涂层寿命公式 2 L = l / ( 6 D) + φ( pσ s n) 式中 :L 为涂层的寿命 ; l 为涂层的厚度 ; D 为涂层离 子的扩散系数 ;φ为常数 ; ps 为涂层的附着力 ;σ n 为 施加在涂层下钢表面的压力 。 基于腐蚀介质渗透引起有机涂层失效的经验寿 命预测公式 [ 3 ] 侵蚀初期为 q/ Q < 0 . 55

Abstract : The at mo sp heric corro sio n of p rotective coating of steel bridge is an ext raordinary co m2 plicated p rocess wit h many uncertain facto rs. To build life p redictio n system of coatings requires using gray system which suit for dealing wit h t he case t hat co ntains a great number of uncertain informatio n. The gray system t heory is int roducted for t he st udy of failure of p rotective coating of bridge , and a gray model GM ( 1 , 1) of coatings corro sio n area variantio n wit h time is built , a generic p redict formula of p rotective coating life of bridge is p ut forward based o n t his t heory. Project p ractices identif y t hat t he p redictio n is in good agreement wit h field data , it s relative error is less t han 8 % , so t he model has good p recisio n and fo recast dependabilit y. 3 tabs , 7 ref s. Key words : bridge engineering ; steel bridge ; p rotecting coating for corro sio n ; life p redictio n ; gray system t heory ; GM ( 1 , 1 ) mo del

2. 1 等时序的 GM( 1 ,1) 模型 GM ( 1 , 1 ) 模型的建立 。设涂层腐蚀面积变化

1 涂层寿命预测现状

世界各国钢桥防腐蚀涂装应用经历了近 100 年 ,从早期的简单防护 , 到现代的长效重防腐体系 , 涂装工艺也不断发展 。防腐蚀涂层使用寿命从 3 ~ 5 a 提高到现在的 10~15 a [ 3 ] 。20 世纪以来 ,不少科 学工作者提出了许多有关涂层保护理论和假设 , 但 是涉及到涂层寿命的文献很少 , 提出涂层寿命预测 公式的文献则更少 。日本的山本隆曾查阅世界上有 关涂层文献 26 838 篇 , 其中涉及涂层寿命的仅 90 篇 ,提出涂层寿命预测公式的仅 3 篇 [ 4 ] 。

( B T B)

- 1

( 2)

T 式 ( 2 ) 中 的参数 a 、 u , 可由 最小 二乘法 [ a , u ] =

B YN 确定 , 其中

( 1) ( 1) - [ x 1 ( 2) + x 1 ( 1) ]/ 2

T

1 1

侵蚀后期为 q/ Q > 0 . 55 2 m ( 1 - q/ Q) = - B D t/ x 2 t = - ( x ) / ( B D) m ( 1 - q/ Q) 式中 : q 为无限长时间后介质的渗入量 ; Q 为无限长 时间后介质对有机物的平衡渗入量 ; x 为涂层厚度 ; A 为比例系数 ; D 为扩散系数 ; 则有 t 为介质渗透通 过有机涂层的时间 , 即视为涂层的使用寿命 ; B 为比