凸轮机构及其设计

第9章_凸轮机构及其设计

ω

V

V

ω

ω

2、按推杆末端(the follower end)形状分:(如图9-5) 1)尖顶(knife-edge)推杆(图a、b): (a) (a) 结构简单,因是点接触,又是滑动 (d 摩擦,故易磨损。只宜用在受力不 (a)(a) ( (a) 大的低速凸轮机构中,如仪表机构。 图a) 图b)

▲ 注意:

1)所有运动过程的推杆位 移s是从行程的最近位臵 开始度量。回程时,推 杆的位移s是逐渐减小的。 2)凸轮的转角δ是从各个 运动过程的开始来度量。 如:在推程时,δ是从推程开始时进行度量;

在回程时,δ是从回程开始时进行度量。

3)有的凸轮δ01=0° (无远休),有的δ02=0°(无近休), 有的同时无远休和无近休。 e

2)运动线图——用于图解法

s = s(δ)—位移线图;如图9-8b所示。 v = v(δ)—速度线图; a = a(δ)—加速度线图。

图9-8

推杆的运动规律可分为基本运动规律和组合运动规律。 e

一)基本(Basic)运动规律

1、等速运动规律(一次多项式运动规律) v=常数。 s 1)方程: s=hδ/δ0 推程 v=hω/δ0 a=0 (9-3a) (δ:0~δ0)

对心直动尖顶 推杆盘形凸轮 机构

偏臵直动尖顶 推杆盘形凸轮 机构

对心直动滚子 直动平底推杆 推杆盘形凸轮 盘形凸轮机构 机构

摆动尖顶推杆 盘形凸轮机构

摆动滚子推杆 盘形凸轮机构

摆动平底推杆 盘形凸轮机构

上面介绍的是一些传统的凸轮机构,目前还研究出了 一些新型的凸轮机触,增加了接触面积, 提高了凸轮机构的承载能力。

09凸轮机构及其设计

2、按推杆的形式 → 尖顶推杆、滚子推杆、平底推杆 尖顶推杆、滚子推杆、平底推杆 推杆 推杆 平底推杆:凸轮与平底接触面间易形成油膜,润滑较好, 平底推杆:凸轮与平底接触面间易形成油膜,润滑较好,常 推杆 用于高速传动中。 用于高速传动中。

尖顶推杆 滚子推杆 平底推杆 推杆、 推杆、 2、按推杆的形式 → 尖顶推杆、滚子推杆、平底推杆 平底推杆:凸轮与平底接触面间易形成油膜,润滑较好,常 平底推杆:凸轮与平底接触面间易形成油膜,润滑较好, 推杆 用于高速传动中。 用于高速传动中。

3

+ C 4δ

4

+ C 5δ

2

5 3

v = d s / d t = C 1ω + 2 C 2 ωδ + 3 C 3 ωδ

2

+ 4 C 4 ωδ

2

+ 5 C 5 ωδ

3

4

+ 6 C 3 ω 2 δ + 12 C 4 ω 2 δ

+ 20 C 5 ω 2 δ

可自行选择6个边界条件: 可自行选择6个边界条件: δ = 0 时, s = 0 , v = 0 , a = 0 ; δ = δ 0时,s = h , v = 0 , a = 0

沟槽凸轮

等宽凸轮

等径凸轮

共轭凸轮

§ 9-2

一、推杆的运动规律

r0 →基圆半径

起始、 A点→起始、ϖ 转动 接触点: 接触点:

推杆常用的运动规律

基圆 :以凸轮最小矢径 r0 为半径所作的圆

推程角→ 行程→ A → B ⇒ 推程 ,推程角→ δ 0 、行程→ h 远休程,远休止角→ B → C ⇒ 远休程,远休止角→ δ 01 回程, 回程角→ C → D ⇒ 回程, 回程角→ δ ´0 近休程,近休止角→ D → A ⇒ 近休程,近休止角→ δ02

第九章凸轮机构及其设计

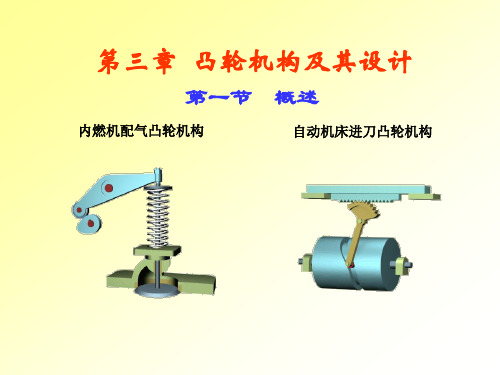

第九章凸轮机构及其设计第一节凸轮机构的应用、特点及分类1.凸轮机构的应用在各种机械,特别是自动机械和自动控制装置中,广泛地应用着各种形式的凸轮机构。

例1内燃机的配气机构当凸轮回转时,其轮廓将迫使推杆作往复摆动,从而使气阀开启或关闭(关闭是借弹簧的作用),以控制可燃物质在适当的时间进入气缸或排出废气。

至于气阀开启和关闭时间的长短及其速度和加速度的变化规律,则取决于凸轮轮廓曲线的形状。

例2自动机床的进刀机构当具有凹槽的圆柱凸轮回转时,其凹槽的侧面通过嵌于凹槽中的滚子迫使推杆绕其轴作往复摆动,从而控制刀架的进刀和退刀运动。

至于进刀和退刀的运动规律如何,则决定于凹槽曲线的形状。

2.凸轮机构及其特点(1)凸轮机构的组成凸轮是一个具有曲线轮廓或凹槽的构件。

凸轮通常作等速转动,但也有作往复摆动或移动的。

推杆是被凸轮直接推动的构件。

因为在凸轮机构中推杆多是从动件,故又常称其为从动件。

凸轮机构就是由凸轮、推杆和机架三个主要构件所组成的高副机构。

(2)凸轮机构的特点1)优点:只要适当地设计出凸轮的轮廓曲线,就可以使推杆得到各种预期的运动规律,而且机构简单紧凑。

2)缺点:凸轮廓线与推杆之间为点、线接触,易磨损,所以凸轮机构多用在传力不大的场合。

3.凸轮机构的分类凸轮机构的类型很多,常就凸轮和推杆的形状及其运动形式的不同来分类。

(1)按凸轮的形状分1)盘形凸轮(移动凸轮)2)圆柱凸轮盘形凸轮是一个具有变化向径的盘形构件绕固定轴线回转。

移动凸轮可看作是转轴在无穷远处的盘形凸轮的一部分,它作往复直线移动。

圆柱凸轮是一个在圆柱面上开有曲线凹槽,或是在圆柱端面上作出曲线轮廓的构件,它可看作是将移动凸轮卷于圆柱体上形成的。

盘形凸轮机构和移动凸轮机构为平面凸轮机构,而圆柱凸轮机构是一种空间凸轮机构。

盘形凸轮机构的结构比较简单,应用也最广泛,但其推杆的行程不能太大,否则将使凸轮的尺寸过大。

(2)按推杆的形状分1)尖顶推杆。

这种推杆的构造最简单,但易磨损,所以只适用于作用力不大和速度较低的场合(如用于仪表等机构中)。

第三章 凸轮机构及其设计

O

等速运动规律 a

o

v

1

2

a

正弦加速度运动规律

五、从动件运动规律(Law of Motion of Follower ) 设计应考虑的问题 (1)应满足机器工作的要求; (2)对于高速凸轮机构,应使凸轮机构具有良好 的运动和动力性能;

(3)设计从动件运动规律时,应考虑到凸轮轮廓

§3-1凸轮机构的应用及分类

3)按从动件的运动形式分: 摆动从动件 (Oscillating Follower)

§3-1凸轮机构的应用及分类

4)按凸轮高副的锁合方式分:力锁合 (Force Closure)

§3-1凸轮机构的应用及分类

4)按凸轮高副的锁合方式分:形锁合(Profile Closure)。

0

/2

0

/2

a

等加速等减速运动规律从动件位移曲线绘制方法一

S

0 1

4

9 4

1

o

1

2

δ1

3

4

5

6Hale Waihona Puke t δ等加速等减速运动规律从动件位移曲线绘制方法二

S

6 5 4 3 2

1

o

1

2

δ1

3

4

5

6

t δ

三、从动件常用运动规律

4'

s

5'

6'

(二)三角函数类基本运动规律 1.余弦加速度运动规律(推程)

的工艺性要好。 从动件动量 mvmax 在选择从动件的运动规律时,除要考虑刚性冲击与柔性 amax 从动件惯性力 ma 冲击外,还应该考虑各种运动规律的速度幅值 vmax 、加速 max 度幅值 amax 及其影响加以分析和比较。 对于重载凸轮机构,应选择 值较小的运动规律; max

凸轮偏心轮2.凸机构及其设计

二、凸轮机构的分类

1)按凸轮的形状分:

移

动

凸

轮

圆 柱 凸 轮 盘形凸轮

2)按从动件的形状分:

尖顶从动件

滚子从动件

平底从动件

3)按从动件的运动形式分:

移动从动件 摆动从动件

对心移动从动件 偏置移动从动件

4)按凸轮高副的锁合方式分: 力锁合、形锁合

三、凸轮机构的优缺点 优点:构件少,运动链短,结构简单紧凑;

(二)摆动从动件盘型凸轮机构

1. 尖顶从动件

y

已知:的转向,rb,

lOA= a ,摆杆长度L , ()

求凸轮轮廓曲线上点的坐标

值或作出凸轮的轮廓曲线。

(1)取坐标XOY ,

(2)写出点B的坐标;

x a s i n lsi n ( 0 ) y a c o ls c o s (0 )

1 2 3 4 5 6

a

1 23 4 56

amax -amax

s 2. 正弦加速度运动规律(推程)

S=S''-S'

2

sh 2hsin2 ()

s h sin 2

vh[1co2s()]

a2 2h2s

in2()

5' 6' 7'

v ( c 1 2 c 2 3 c 32 4 c 43 n nn c 1 )

a 2 ( 2 c 2 6 c 3 1 c 4 2 2 n ( n 1 ) c n n 2 )

式中,为凸轮的转角(rad );c0,c1,c2,….cn

2. 滚子从动件 步骤: (1)~(5)同上作 出理论廓线; (6)以理论廓线各点为 圆心,滚子半径为半径作 圆族; (7)作圆族的内包络线, 既为所求凸轮轮廓曲线。

机械原理 4 凸轮机构及其设计

dS e

dS e

arctg d

arctg d

S S0

S r02 e2

η ——转向系数 δ ——从动件偏置方向系数

由式可知:r0↓α ↑

三、按轮廓曲线全部外凸的条件确定平底从动件盘形凸轮机构 凸轮的基圆半径

r0

0

b'

B1

B2 r0

B3

B0

B8

O

B7

§4-2 常用从动件的运动规律

一、几个概念 尖底偏置直动从动件盘形凸轮机构 1、基圆:凸轮轮廓上最小矢径为半径的圆

2、偏距e:偏距圆

e

A

w

B

r0 O

C

D

h h

二、分析从动件的运动

行程:h(最大位移) 推程运动角:φ=BOB′=∠AOB1 运休止角:φS=∠BOC=∠B1OC1 回程运动角:φ′=∠C1OD 近休止角:φS′=∠AOD

f (x1, y1,) 2(x1

x) dx

d

2( y1

y) dy

d

0

联立求解x1和y1,即得滚子从动件盘形凸轮的实际廓线参数方程:

x1 x rT y1 y rT

dy / d

2

2

dx

d

dy

d

dx / d

b'' B6

B5 B4

四、滚子半径的选择

rT

rT C

rT

B

rT

' O

A '

'

滚子半径rT必须小于理论轮廓曲线外凸部分的

最曲率半径ρ

第9章凸轮机构及其设计

是一个具有变化向径的盘形构件。当它绕固定轴转 动时,可推动推杆在垂直于凸轮轴的平面内运动。 如 图1所示。当转轴在无穷远处时,可转化为移动 凸轮(Translating cam) 。

不过这一突变值为有限值。因而引起的冲击是有限的。

称为柔性冲击。回程时的等加速等减速运动规律,由

于在起示点处推杆处于最高位置(s=h)。随着凸轮的转 动,推杆逐渐下降。故推杆的位移s因等于行程h减去 式(9-5)中的s,从而可得回程时的运动方程如下:

• 等加速时:s=h-2hδ2/δ´02

•

v=-4hωδ/δ´0² (δ=0~δ0´/2)

O

v

a

h /20

O

O

0/2

0

0/2 22 h /202

0

0/2 -22 h /202

0

• (2)正弦加速度运动规律 • 当推杆的加速度按正弦规律变化时,其推程时的运动方程为:

s=h[(δ/δ0)-sin(2πδ/δ0)/2π] v=hω[1-cos(2πδ/δ0)]/δ0 a=2πhω²sin(2πδ/δ0)/δ²0

过,因我们规定推杆的

位移由其最地位置开始,

故在回程时推杆的位移

是逐渐减小的。于是推 杆的回程方程为:

• s=h(1-δ/δ0’) • v=-hω/δ0’ • a=0

(9-3,b)

• 式中δ0 ’为回程的凸轮运 动角;而凸轮转角δ应从 此段运动的起始位计量 起。由上述可知,当推 杆采用一次多项式运动 规律时,推杆为等速运 动,称为等速运动规律。 下图为其运动线图。

★组合运动规律示例

机械原理第6章 凸轮机构及其设计

优点: 1)从动件可以实现复杂运动规律。 2)结构简单、紧凑,能准确实现预期运动,运动特性好。 3)性能稳定,故障少,维护保养方便。 4)设计简单。 缺点: 凸轮与从动件为高副接触,易于磨损。由于凸轮的轮廓 曲线通常都比较复杂,因而加工比较困难。

2.凸轮机构的分类

盘形凸轮(图6-1)

(1)按凸轮的e and follo wer displacement(凸轮转角 与从动件的位移)

Fig.6-10 Motion of the follower(凸轮机构运动循环图)

6.2 从动件的运动规律及其设计

1.从动件的基本运动规律

(1)多项式类运动规律

1)一次多项式运动规律。

移动凸轮(图6-2)

圆柱凸轮(图6-3) 尖底从动件

(2)按从动件的形状分类

(图6-4)

滚子从动件

平底从动件

曲底从动件

(3)按从动件的运动形式分类

(图6-4、图6-5)

直动从动件 摆动从动件 力封闭方式(图6-6) 形封闭方式(图6-7)

(4)按凸轮与从动件维持高副接触的方式分类

Fig.6-2 Translating cam mechanisms(移动凸轮机构)

1.凸轮机构的相对运动原理

如图6-19a所示,在直动尖底从动件盘形凸轮机构中,当凸轮 以等角速度ω作逆时针方向转动时,从动件作往复直线移动。设 想给整个凸轮机构加上一个绕凸轮回转中心O的反向转动,使反 转角速度等于凸轮的角速度,即反转角速度为-ω。此时,凸轮 将静止不动,而从动件一方面随导路绕O点以角速度-ω转动,分 别占据B′1、B′2,同时又沿其导路方向作相对移动,分别占据B1、 B2等位置。因此,从动件尖底导路的反转和从动件相对导路移动 的复合运动轨迹,便形成了凸轮的轮廓曲线,这就是凸轮机构的 相对运动原理,也称反转法原理

机械原理 凸轮机构及其设计

第六讲凸轮机构及其设计(一)凸轮机构的应用和分类一、凸轮机构1.组成:凸轮,推杆,机架。

2.优点:只要适当地设计出凸轮的轮廓曲线,就可以使推杆得到各种预期的运动规律,而且机构简单紧凑。

缺点:凸轮廓线与推杆之间为点、线接触,易磨损,所以凸轮机构多用在传力不大的场合。

二、凸轮机构的分类1.按凸轮的形状分:盘形凸轮圆柱凸轮2.按推杆的形状分尖顶推杆:结构简单,能与复杂的凸轮轮廓保持接触,实现任意预期运动。

易遭磨损,只适用于作用力不大和速度较低的场合滚子推杆:滚动摩擦力小,承载力大,可用于传递较大的动力。

不能与凹槽的凸轮轮廓时时处处保持接触。

平底推杆:不考虑摩擦时,凸轮对推杆的作用力与从动件平底垂直,受力平稳;易形成油膜,润滑好;效率高。

不能与凹槽的凸轮轮廓时时处处保持接触。

3.按从动件的运动形式分(1)往复直线运动:直动推杆,又有对心和偏心式两种。

(2)往复摆动运动:摆动推杆,也有对心和偏心式两种。

4.根据凸轮与推杆接触方法不同分:(1)力封闭的凸轮机构:通过其它外力(如重力,弹性力)使推杆始终与凸轮保持接触,(2)几何形状封闭的凸轮机构:利用凸轮或推杆的特殊几何结构使凸轮与推杆始终保持接触。

①等宽凸轮机构②等径凸轮机构③共轭凸轮(二)推杆的运动规律一、基本名词:以凸轮的回转轴心O为圆心,以凸轮的最小半径r为半径所作的圆称为凸轮的基圆,r称为基圆半径。

推程:当凸轮以角速度转动时,推杆被推到距凸轮转动中心最远的位置的过程称为推程。

推杆上升的最大距离称为推杆的行程,相应的凸轮转角称为推程运动角。

回程:推杆由最远位置回到起始位置的过程称为回程,对应的凸轮转角称为回程运动角。

休止:推杆处于静止不动的阶段。

推杆在最远处静止不动,对应的凸轮转角称为远休止角;推杆在最近处静止不动,对应的凸轮转角称为近休止角二、推杆常用的运动规律1.刚性冲击:推杆在运动开始和终止时,速度突变,加速度在理论上将出现瞬时的无穷大值,致使推杆产生非常大的惯性力,因而使凸轮受到极大冲击,这种冲击叫刚性冲击。

第三章 凸轮机构及其设计

第三节 凸轮机构的设计过程

凸轮机构的设计内容

机构运动 分配设计

凸轮机构 选型

凸

尺 度 设 计

轮 机 构 运 动

学

计算从动件位移参数 确定凸轮各个转角

从动件运动规律设计 凸轮机构基本尺寸设计

凸轮轮廓曲线设计

凸轮机构的动力 学分析与设计

刀具中心轨 迹坐标计算

凸轮机构 结构设计

第四节 凸轮机构运动学参数和基本 尺57h

,t

a

amax4.93h2Φ 2

,t

⑷ 正弦加速度运动规律

s

推程

s h

1

2

sin

2

h

v

h

1

cos

2

,t

a

2h 2 2

sin

2

v

vmax2h

速度曲线和加速度曲

,t

线连续,无刚性冲击和柔

a amax6.28h2 2

性冲击。正弦加速度运动

规律适用于高速轻载场

三、盘形凸轮机构基本尺寸的

设计

n

(一) 移动从动件盘形凸轮机

v

构基本尺寸的设计

B s

1. 压力角与凸轮基圆的关系 压力角对凸轮机构的受力状况 有直接影响,在运动规律选定之后, rb 它主要取决于凸轮机构的基本结构 尺寸。

D

O

P v s0

C e

n

P为相对瞬心 OP v d s /d t d s d /d t d

平底从动件 Flat-face follower

(三) 按从动件的运动形式分

移动从动件 Reciprocating follower

摆动从动件 Oscillating follower

机械原理第四章凸轮机构及其设计

组合运动规律

组合后的从动件运动规律应满足的条件: 1. 满足工作对从动件特殊的运动要求。 2. 各段运动规律的位移、速度和加速度曲线在连接点处其值应分别相等,避免刚性冲击和柔性冲击

,这是运动规律组合时应满足的边界条件。 3. 应使最大速度vmax和最大加速度amax的值尽可能小,以避免过大的动量和惯性力对机构运转造成

摆动从动件盘形凸轮廓线的设计

(1)选取适当的比例尺,作出从动件的位移线图,并将推程和回程区 间位移曲线的横坐标各分成若干等份。与移动从动件不同的是,这 里纵坐标代表从动件的摆角, 单位角度。

移动从动件盘形凸轮廓线的设计

若同时作出这族滚子圆的内、外包络线 h'和 h" 则形成槽凸轮的轮廓曲线。

由上述作图过程可知,在滚子从动件盘形凸 轮机构的设计中,r0指的是理论廓线的基圆半 径。需要指出的是,从动件的滚子与凸轮实 际廓线的接触点是变化的。

移动从动件盘形凸轮廓线的设计

偏置移动滚子从动件盘形凸轮机构具体设计 步骤演示

凸轮廓线设计的基本原理

反转时,凸轮机构的运动: 凸轮固定不动,而让从动件连同导路一起 绕O点以角速度(-ω)转过φ1角 。 此时从动件将一方面随导路一起以角速度 (-ω)转动,同时又在导路中作相对移动 ,运动到图中粉红色虚线所示的位置,从 动件向上移动的距离与前相同。 从动件尖端所占据的位置 B 一定是凸轮轮 廓曲线上的一点。若继续反转从动件,可 得凸轮轮廓曲线上的其它点。

基本概念

偏距 凸轮回转中心至从动件导路的偏置距离 e。

偏距圆 以e为半径作的圆。

基本概念

行程 从动件往复运动的最大位移,用h表示 。

基本概念

推程 从动件背离凸轮轴心运动的行程。

第九章 凸轮机构及其设计

(3)在选择从动件的运动规律时,除要考虑刚性冲击与柔 性冲击外,还应该考虑各种运动规律的速度幅值 vmax 、加 速度幅值 amax 及其影响加以分析和比较。

vmax

从动件动量 mvmax

amax

从动件惯性力 ma

max

对于重载凸轮机构,应选择 max 值较小的运动规律; 对于高速凸轮机构,宜选择 max 值较小的运动规律。

导轨 长度

F G /[cos( 1 ) ( 1 2b / l ) sin( 1 ) tan 2 ]

推程: []=30o, 直动推杆 []=35o~45o 摆动推杆 回程: []=70o 左右。

悬臂 长度

2. 凸轮基圆半径确定 (凸轮机构压力角与基圆半径有关 )

摆动

ψ

o

Φ0

h

反转法

Φs

Φ0

Φs

ψ0 ψ

3、解析法设计凸轮轮廓曲线 ① 偏置直动滚子推杆盘形凸轮机构

建立oxy坐标系,B0 点为凸轮 推程段廓线起始点。 rr ----滚子半径

x ( s0 s) sin e cos y ( s0 s) cos e sin

正弦加速度(摆线)运动规律

h

Φ0 Φs Φ0 Φs

无刚性冲击及柔性冲击

1.3 组合运动规律

例如:可在等速 运动规律的两端 点进行修正,用 其它规律连接, 以避免刚性冲击。

二、推杆运动规律的选择 原则:

•满足机器的工作要求; •凸轮机构要具有良好的动力特性; •凸轮便于加工。

1)机器的工作过程只要求凸轮转过某一角度时,推杆完成 某一行程或角行程,对推杆的运动规律不作要求。 2)机器的工作过程对推杆的运动规律有完全确定的要求。

《机械原理》课件_第9章_凸轮机构及其设计

Vmax

(hω /δ 0)×

amax

(hω /δ

0 2)

冲击

推荐应用范围 低速轻载

×

刚性

1.0

∞

等加等减速

五次多项式 余弦加速度

2.0

1.88 1.57

4.0

5.77 4.93

柔性

无 柔性

中速轻载

高速中载 中速中载

正弦加速度

改进正弦加速度

2.0

1.76

6.28

5.53

无

无

高速轻载

高速重载

§9-3 凸轮轮廓曲线的设计

3

边界条件:

起始点:δ =0,s=0, v=0, a=0 终止点:δ =δ 0,s=h, v=0,a=0 求得:C0=C1=C2=0, C3=10h/δ C4=15h/δ

0 4 0 3

v

,

s

h

a δ δ

0

, C5=6h/δ

0

5

位移方程: s=10h(δ /δ 0)3-15h (δ /δ 0)4+6h (δ /δ 0)5

-ω

δ

rr

s0 (1)

B0

r0

x

n

x= (s0+s)sinδ + ecosδ y= (s0+s)cosδ - esinδ

第9章 凸轮机构及其设计

§9-1 § 9- 2 § 9- 3 凸轮机构的应用和分类 推杆的运动规律 凸轮轮廓曲线的设计 一、凸轮廓线设计方法的基本原理 二、用图解法设计凸轮廓线

1)对心直动尖顶推杆盘形凸轮 2)对心直动滚子推杆盘形凸轮 3)对心直动平底推杆盘形凸轮 4)偏置直动尖顶推杆盘形凸轮

5)摆动尖顶推杆盘形凸轮机构 6)直动推杆圆柱凸轮机构 7)摆动推杆圆柱凸轮机构

第03章凸轮机构及其设计

从运动特性考虑,不能发生运动的失真现象。为避免发生这种现 象,要对滚子半径加以限制。

rr ≤ 0.8min

本章总结

1.了解凸轮机构的组成、特点、类型及应用; 2.了解从动件常用运动规律及其特点; 3.理解相对运动(也称“反转法”)的原理; 4.掌握常用盘形凸轮轮廓曲线的设计(解析法); 5.学会确定凸轮机构的压力角、基圆半径和滚子半 径等基本尺寸。

tan d s d

rb s

基圆半径越大,压力角越小。从 传力的角度来看,基圆半径越大越好; 从机构紧凑的角度来看,基圆半径越 小越好。

在设计时,应在满足许用压力角 要求的前提下,选取最小的基圆半径。

2. 滚子半径的设计

设计要求:滚子尺寸的设计要满足强度和运动特性。

r 从强度要求考虑,滚子半径一般应满足: r ≥ (0.1 0.5)rb

一、凸轮机构的相对运动原理

反转法

() s()

平底从动件

滚子从动件

结论: 复合运动中从动件尖

顶相对凸轮运动的运动轨 迹就形成了凸轮的轮廓曲 线。

直动尖底从动件盘形凸轮机构

平底从动件

滚子从动件

二、凸轮机构的轮廓曲线

实际廓线——凸轮与从动件直接接触的廓线称为凸轮的工作廓线。

理论廓线——对于滚子从动件,可把滚子圆心看作从动件的尖点,该点的

a

dv dt

d2s dt2

a

dv dt

d2 s d2

2

f

" (

)

在高速重载等情况下,

有时也考虑加速度的变化率: j d a / d t 3 f 3 ( )

几种常用的从动件运动规律

一、多项式类的运动规律

s c0 c1 c2 2 c3 3 ....... cn n

凸轮机构及其设计

第三章凸轮机构及其设计§3-1 概述1 凸轮机构的基本组成及应用特点组成:凸轮、从动件、机架运动特征:主动件(凸轮)作匀角速回转,或作匀速直线运动,从动件能实现各种复杂的预期运动规律。

尖底直动从动件盘形凸轮机构、尖底摆动从动件盘形凸轮机构滚子直动从动件盘形凸轮机构、滚子摆动从动件盘形凸轮机构圆柱凸轮机构、移动凸轮机构、平底直动从动件盘形凸轮机构端面圆柱凸轮机构、内燃机配气凸轮机构优点:(1)从动件易于实现各种复杂的预期运动规律。

(2)结构简单、紧凑。

(3)便于设计。

缺点:(1)高副机构,点或线接触,压强大、易磨损,传力小。

(2)加工制造比低副机构困难。

应用:主要用于自动机械、自动控制中(如轻纺、印刷机械)。

2 凸轮机构的分类1.按凸轮形状分:盘型、移动、圆柱2.按从动件运动副元素分:尖底、滚子、平底、球面(P197)3.按从动件运动形式分:直动、摆动4.按从动件与凸轮维持接触的形式分:力封闭、形封闭3 凸轮机构的工作循环与运动学设计参数§3-2凸轮机构基本运动参数设计一.有关名词行程-从动件最大位移h。

推程-S↑的过程。

回程-S↓的过程。

推程运动角-从动件上升h,对应凸轮转过的角度。

远休止角-从动件停留在最远位置,对应凸轮转过的角度。

回程运动角-从动件下降h,对应凸轮转过的角度。

近休止角-从动件停留在低远位置,对应凸轮转过的角度。

一个运动循环凸轮:转过2π,从动件:升→停→降→停基圆-以理论廓线最小向径r0作的圆。

尖底从动件:理论廓线即是实际廓线。

滚子从动件:以理论廓线上任意点为圆心,作一系列滚子圆,其内包络线为实际廓线。

从动件位移线图——从动件位移S与凸轮转角 (或时间t)之间的对应关系曲线。

从动件速度线图——位移对时间的一次导数加速度线图——位移对时间的二次导数 统称从动件运动线图 度量基准(在理论廓线上)1)从动件位移S :推程、回程均从最低位置度量。

2)凸轮转角δ:从行程开始对应的向径度量(以O 为圆心,O 至行程起始点为半径作弧与导路中心线相交得P 点,∠POX=δ)。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

第四章凸轮机构及其设计(一)教学要求1、了解凸轮机构的特点,能按运动规律绘制S-ф曲线2、掌握图解法设计凸轮轮廓,了解凸轮机构的自锁、压力角与基圆半径的关系(二)教学的重点与难点1、常用运动规律的特点,刚性冲击,柔性冲击,S-ф曲线绘制2、凸轮轮廓设计原理—反转法,自锁、压力角与基圆半径的概念(三)教学内容§4—1 凸轮机构的应用和分类凸轮机构的分类:按凸轮形状分:1)盘形凸轮2)移动凸轮3)圆柱凸轮按从动件型式分:1)尖底从动件;2)滚子从动件;3)平底从动件按维持高副接触分(锁合);1)力锁合→弹簧力、重力等2)几何锁合:等径凸轮;等宽凸轮凸轮机构的优点:结构简单、紧凑、设计方便,可实现从动件任意预期运动,因此在机床、纺织机械、轻工机械、印刷机械、机电一体化装配中大量应用。

缺点:1)点、线接触易磨损;2)凸轮轮廓加工困难;3)行程不大§4—2 从动件的运动规律凸轮的轮廓形状取决于从动件的运动规律r所作的圆。

基圆——凸轮理论轮廓曲线最小矢径偏距圆——从动件导路与凸轮回转中心O的偏负距离为e,并以e为半径O为圆心所作的圆。

行程——从动件由最低点到最高点的位移h(式摆角ϕ)推程运动角——从动件由最低运行到最高位置,凸轮所转过的角。

回程运动角——高——低凸轮转过的转角。

远休止角——从动件到达最高位置停留过程中凸轮所转过的角。

近休止角——从动件在最低位置停留过程中所转过的角。

从动件位移线图——从动件位移S与凸轮转角ϕ(或时间t)之间的对应关系曲线。

从动件速度线图——加速度线图 统称从动件运动线图。

一、从动件常用运动规律1)等速运动 ϕφhs =ωφhv =0=a冲击称刚性冲击。

实质材料有弹性变形不可能达到∞然有强烈的冲击。

只适用于低速轻载。

2等加速度 s =⎪⎪⎪⎩⎪⎪⎪⎨⎧=a v s 0≤等减速度⎪⎪⎪⎩⎪⎪⎪⎨⎧-=--=--=222224)(4)(2ωφϕφφωϕφφh a h v h h sφϕφ≤≤2加速度有有限突变,柔性冲击,适用于中等速度轻载。

3、(余弦PV ⎪⎪⎪⎩⎪⎪⎪⎨⎧==-=φωπφπω2sin 1(2222h a h v h s2h R =加速度有突变,仍存在柔性冲击。

适用于中速、中载 4、摆线运动规律 (正弦加速度)⎪⎪⎪⎩⎪⎪⎪⎨⎧=-=-⨯=ϕφπφωπϕφπφωϕφππφϕ2sin 2)2cos 1()2sin 21(22h a h v h s ∵ϕφπθππ2 ,22===h r r h ,见图P118,P65。

这种规律没有加速度突变,则即不存在刚性冲击,又不存在柔性冲击,适用高速轻载。

5、组合运动规律(自学),P119~121§4—3 凸轮轮廓曲线设计一、作图法1径0r 。

设计步骤:① 以0r ② 过K ③ ④ 125⑤ 应用反转法,量取从动件在各切线对预置上的位移,由ϕ-S 图中量取从动件位移,得B 1,B 2,……,即C 1B 1=11’C 2B 2=Z2’……⑥ 将B 0,B 1线上相同,动件凸轮,廓曲线,然后以该轮廓曲线为圆心,滚子半径T r 为半径画一系列圆,再画这些圆所包络的2、摆动从动件星形凸轮机构已知:基圆半径0r ,中心距a ,摆杆长l 规律求:凸轮轮廓曲线 设计步骤:① 以0r 为半径作基圆,以中心距为a 与基圆交点于0B 点② 作从动件位移线图ϕψ-③ 以中心矩a 为半径,o 为原心作图④ 用反转法作位移线图对应等得点A 0,A 1,A 2,…… ⑤ 以l 为半径,A1,A2,……,为原心作一系列圆弧11D C22D C ……交于基圆C 1,C 2,……点⑥ 以l 为半径作对应等分ψ角。

⑦ 以A 1C 1,A 2C 2向外量取对应321,,ψψψ的A 1B 1,A 2B 2……⑧ 将点B 0,B 1,B 2……连成光滑曲线。

发现从动杆与轮廓干涉,通常作成曲杆,避免干涉,或摆杆与凸轮轮廓不在一个平面内仅靠头部伸出杆与轮廓接触。

对于滚子和平底同样是画出理论轮廓曲线为参数至运动轨迹,作出一系列位置的包络线即为实际轮廓曲线。

§4—4 解析法设计凸轮轮廓曲线已知:基圆0r 求:凸轮轮廓曲线 (1)求理论轮廓曲线 讲述坐标变换矩阵 有坐标变换换矩阵⎥⎥⎥⎦⎤⎢⎢⎢⎣⎡+⎥⎥⎥⎦⎤⎢⎢⎢⎣⎡-=⎥⎥⎥⎦⎤⎢⎢⎢⎣⎡''⎥⎦⎤⎢⎣⎡'=⎥⎥⎥⎦⎤⎢⎢⎢⎣⎡110cos sin sin cos 1102e S S b a y x T y x ϕϕϕϕ 则ϕϕϕϕc o ss i n )(s i n c o s )(00e S S y e S S x ++=-+= (4-15)书中ϕ前引入系数η,这没必要,因在运算中运算越简单越好,否则易出错,只要遵守约定,ϕ代入时“—”表示凸轮逆时针转,“+”顺时针转。

上式 2200e r S -=(2) 摆动从动件星形凸轮已知:摆动从动件盘形凸轮,基圆半径0r ,从动件摆杆长l ,中心距a 和从动件运动规律)(ϕψψ=设计:凸轮轮廓曲线; 解:建立坐标系:如图 由坐标变换矩阵⎥⎥⎥⎦⎤⎢⎢⎢⎣⎡++-⎥⎥⎥⎦⎤⎢⎢⎢⎣⎡-=⎥⎥⎥⎦⎤⎢⎢⎢⎣⎡1)sin()][cos(100cos sin 0sin cos 100ψψψψϕϕϕϕl l a y x 则:])sin[()sin(])cos[()cos(00ϕψψϕϕψψϕ-++=-+-=l a y l a x (4-17)式中:0 ,2arccos020220>-+=ψψalr l a 2、实际轮廓曲线滚子从动件星形凸轮机构的实际轮廓曲线是滚子圆族的包络线。

由微分几何得知:ϕ为参数的包络线方程为⎪⎩⎪⎨⎧=∂∂←=0),,( 0),,(11ϕϕϕy x fy x f 曲线族方程 包络线方程 对于滚子从动件星形凸轮,产生包络线(实际轮廓)的曲线族为一系列圆,圆心上所作参数方程,∴211)(),,(x x y x f -=ϕ,其中0),,(=ϕy x f 是曲线族方程,y x ,是包络线上点的直角坐标值。

设滚子半径为T r ,则滚子从动件星形凸轮机构实际轮廓曲线参数方程为:⎪⎪⎪⎩⎪⎪⎪⎨⎧=----==---0)(2),(2),,(20)(1111221ϕϕd dy y y dy dx x x y x f r y y T联立得22)()(/ϕϕϕd dyd dx d dy r x X T+±=22)()(/ϕϕϕd dy d dx d dx r y Y T+±=±号上一组表示一条外包络线;下面一组表示内包络线。

ϕd dx /、ϕd dy /由理论轮廓方程求导得。

3、刀具中心轨迹方程由于加工时,刀具不一定是与滚子半径T r 相同,要建立刀具中心轨迹方程,磨削凸轮。

这儿不再叙述。

二、平底从动件星形凸轮机构(略)§4—5 凸轮机构基本尺寸的确定在作图法和解析法中我们总是假设0r ,e ,中心距a ,摆杆l ,T r 已知,但为了从传动效率、运动失真,结构紧凑来分析这几个参数的相互影响及选取的一般原则。

一、凸轮机构的压力角和自锁 αcos F F =' αs i n F F =''有用力 有害力 压力角——凸轮机构从动件速度方向与该点受力方向的夹角称为压力角α↑''↓'↑ F F α,机构传动不利。

α→α1m ,则机构自锁,所谓自锁即无论凸轮施加多大的力都无法使机构运动,这种现象必须避免。

为之必须规定一个许用的][α 对直动从动件凸轮机构[α]=30~38°摆动从动件凸轮机构[α]=40~50° 工作行程[α]=70~80° 回程二、压力角与机构尺寸的关系设计中除了要有良好的受力特性,还希望机构尽量紧凑。

而凸轮大小取决于基圆半径0r ,而0r 的大小又与[α]直接有关系,由图B 点作理论轮廓曲线的法线n-n ,与过O 点与导路相垂直的直线交于P 点,由三心定理P 点即为相对瞬心。

ϕωd dsVOP ==,则由BDP ∆可得2200tan er S e d ds S S e d ds -+-=+-=ϕϕα其中:ϕd ds /为位移曲线的斜率,推程为正,回程为负。

220)tan /(e S e d ds r +--=αϕ由上式可见:在其它条件不变时↓↑0 r α,尺寸越小。

三、滚子半径的选择:滚子从动件凸轮的实际轮廓曲线,是以理论轮廓上各点为圆心作一系列滚子圆的包络线而形成,滚子选择不当,则无法满足运动规律。

1)内凹的凸轮轮廓曲线a ——实际轮廓b ——理论轮廓ρ——理论轮廓曲率半径ρ'——实际轮廓曲率半径 1、T ar +='ρρ无论滚子半径大小如何,则总能作出实际轮廓曲线 2)外凸 由于T ar -='ρρ,∴①当T a r >ρ时,0>'a ρ……实际轮廓可作出。

②若T r =ρ,0='aρ……实际轮廓出现尖点,易磨损,可能使用。

若T r <ρ,则0<'a ρ……实际轮廓出现交叉,加工时,交叉部分被切除,出现运动失真,这一现象需避免。

综上所述,理论轮廓的最小曲率半径T r >min ρ,即0min >-T r ρ,为避免产生过度切割,可从两方面入手: ①↓T r ,②↑0r ,→min ρ。

因此可规定一许用曲率半径][s ρ即][min min ,s T sr ρρρ≥-=' mm s 53][-=ρ一旦给出][s ρ,求出min ρ,即可求出滚子半径T r 最大值。

即][min s T r ρρ-≤曲率半径计算由高等数学:y xy x y x -+=2/322)(ρ 2222/ ;/ ;/ ;/ϕϕϕϕd y d yd x d x d dy y d dx x ==== 在设计中,先根据结构、强度、条件选择滚子半径T r ,然后校核,minρ',若不能满足,[]S T r ρρρ≥-='min min,则加大0r (基圆)。

重新设计。