MBBR生物预处理工艺硝化过程动态模型的建立

一体化mbbr污水处理工艺

一体化mbbr污水处理工艺一体化MBBR污水处理工艺是一种高效、节能、环保的污水处理技术,可以有效地去除污水中的有机物、氨氮和悬浮物等。

本文将详细介绍一体化MBBR污水处理工艺的原理、工艺流程、设备配置和运行效果等。

一、工艺原理一体化MBBR污水处理工艺基于MBBR(Moving Bed Biofilm Reactor)技术,通过在生物膜上附着生物膜,利用生物膜中的微生物对污水中的有机物进行降解和氨氮进行硝化反应,从而达到净化水质的目的。

该工艺采用特殊的载体,将生物膜附着在载体上,形成挪移床,通过水流的冲刷和搅拌,使生物膜保持活性和稳定性。

二、工艺流程一体化MBBR污水处理工艺通常包括预处理、MBBR反应器、沉淀池和消毒等单元。

具体流程如下:1. 预处理:将进水经过格栅、砂沉池等预处理单元,去除大颗粒悬浮物和沉淀物,减少对后续工艺的影响。

2. MBBR反应器:进水经过预处理后,进入MBBR反应器,通过搅拌和通气装置,使生物载体在反应器中保持悬浮状态,并与污水充分接触,实现有机物的降解和氨氮的硝化反应。

3. 沉淀池:MBBR反应器出水经过沉淀池,通过静置沉淀,使悬浮物沉淀到池底,净化水质。

4. 消毒:经过沉淀池的水可以选择进行消毒处理,常用的消毒方法有紫外线消毒和余氯消毒等。

三、设备配置一体化MBBR污水处理工艺的设备配置主要包括MBBR反应器、搅拌器、通气装置、沉淀池、消毒设备等。

具体配置如下:1. MBBR反应器:采用高效的MBBR反应器,通常由反应器槽体、填料层和通气装置组成,填料层用于附着生物膜,通气装置提供氧气供给微生物进行降解和硝化反应。

2. 搅拌器:在MBBR反应器中安装搅拌器,保证生物载体的悬浮状态,增加生物膜与污水的接触面积,促进降解反应的进行。

3. 通气装置:通过通气装置向MBBR反应器供氧,提供微生物降解和硝化反应所需的氧气,通常采用曝气器或者鼓风机等设备。

4. 沉淀池:沉淀池通常采用圆形或者方形的结构,具有一定的深度和容积,通过静置沉淀,使悬浮物沉淀到池底,净化水质。

mbbr工艺流程图

mbbr工艺流程图MBBR工艺(Moving Bed Biofilm Reactor)是一种常见的生物处理工艺,通过活性生物膜附着在流动床载体上,利用微生物的附着、分解和氧化能力来去除废水中的有机物和氮、磷等污染物。

下面是MBBR工艺的流程图及工艺介绍。

MBBR工艺流程图如下所示:1. 污水进水口:将废水通过进水口引入MBBR反应器。

2. 性能调节池:进入性能调节池,对进水废水进行流量、温度和水质的调节。

3. 水解酸化降解池:进入水解酸化降解池,将有机物进行降解和预处理。

4. MBBR反应器:进入MBBR反应器,水流与流动床载体接触,活性生物膜附着在载体上进行降解反应。

5. 水质调节池:进入水质调节池,调节废水的PH值、温度、浊度、氧气供应等参数,以提供理想的生物反应环境。

6. 二沉池:进入二沉池,通过二次沉淀和分离,将悬浮物和生物膜从废水中去除。

7. 反洗和循环:将部分排除的污泥和废水通过泵再次回流到MBBR反应器,以提高废水的处理效率和稳定性。

8. 出水口:最终的处理效果得到合格的出水,可直接排放或者进一步处理。

MBBR工艺流程的核心是MBBR反应器,它使用流动床载体,如PE生物填料,使微生物能够附着在载体表面并生长繁殖。

这种载体和微生物生物膜形成的附着生物膜增加了废水处理区域,提高了污染物的降解效率。

同时,MBBR工艺采用了多级床层设计,使废水在MBBR反应器中有充分的接触机会,减少了废水处理过程中的堵塞和阻力。

MBBR工艺具有以下优点:1. 降解效率高:MBBR工艺利用床载体增加生物附着面积,提高了废水处理效果,降解有机物和氨氮等污染物的能力强。

2. 处理能力大:MBBR工艺可根据需求选择MBBR反应器的数量和规模,适应不同规模的废水处理。

3. 运行稳定:MBBR反应器通过反洗和回流等操作,保持稳定的污泥负荷,降低了废水处理过程中的波动性。

4. 占地面积小:MBBR工艺对反应器设备的占地面积要求较小,适合空间有限的工程。

一体化mbbr污水处理工艺

一体化mbbr污水处理工艺一、引言污水处理是保护环境、维护公共卫生和可持续发展的关键环节。

在污水处理过程中,一体化MBBR(Moving Bed Biofilm Reactor)工艺被广泛应用,具有高效、稳定、节能等优势。

本文将详细介绍一体化MBBR污水处理工艺的原理、设计要点、操作流程和效果评估。

二、原理一体化MBBR污水处理工艺是一种生物膜法,通过在填料表面生长的生物膜降解有机物和去除氮磷等污染物。

其主要原理如下:1. 填料:选择合适的填料,提供大量的附着面积,促进生物膜的生长和附着。

2. 搅拌:通过搅拌装置保持填料的悬浮状态,增加生物膜与废水的接触面积,提高处理效果。

3. 曝气:通过曝气装置向废水中供氧,促进生物膜中微生物的呼吸代谢,加速有机物的降解过程。

三、设计要点1. 填料选择:根据处理水量和污染物特性选择合适的填料,常用的有PE填料、PVC填料等。

2. 填料容积比:填料的容积比是指填料的总体积与反应器有效容积的比值,普通为30-70%。

3. 搅拌方式:搅拌方式有机械搅拌温和力搅拌两种,根据具体情况选择适合的搅拌方式。

4. 曝气量控制:曝气量要根据废水中的有机物含量和氮磷的需氧量确定,普通为0.5-1.0m³/m²·h。

5. 水力停留时间(HRT):根据废水的特性和出水要求确定适当的HRT,普通为4-8小时。

四、操作流程1. 进水调节:根据进水水质和出水要求,进行PH调节、除砂除油等预处理工作。

2. 一级MBBR反应器:将调节后的废水进入一级MBBR反应器,通过填料和生物膜的作用,降解有机物。

3. 二级MBBR反应器:将一级反应器出水进入二级MBBR反应器,进一步去除废水中的氮磷等营养物质。

4. 沉淀池:将二级反应器出水进入沉淀池,通过沉淀去除悬浮物和生物膜颗粒。

5. 出水处理:经过沉淀后的水体进行进一步处理,如消毒、PH调节等,最终达到排放标准。

五、效果评估对一体化MBBR污水处理工艺的效果进行评估,可从以下几个方面考虑:1. 出水水质:对处理后的水质进行监测,确保出水符合国家和地方的排放标准。

mbbr工艺方案

1. 背景介绍MBBR(Moving Bed Biofilm Reactor)工艺是一种生物膜法处理废水的技术,通过悬浮填料上的微生物膜去除废水中的有机物和氨氮等污染物。

该工艺具有运行成本低、处理效果好等优点,在工业和城市废水处理中得到广泛应用。

本文将介绍MBBR工艺方案的原理、设计要点、运行管理等内容。

2. MBBR工艺原理MBBR工艺基于一种称为生物膜膜法生物悬浮填料的技术,利用这些填料提供的大量表面积,培养和附着微生物膜。

废水通过流经填料的过程中,微生物膜利用有机物进行生长和代谢,将有机污染物降解为水和二氧化碳。

同时,氨氮等氮类物质也会被微生物转化为无害的氮气。

MBBR工艺通常由一系列运行于同一容器中的生物反应器组成。

这些反应器中填充了大量的生物悬浮填料,通过搅拌或者气体曝气等方式保持填料的悬浮状态。

废水自上而下通过填料床层,与微生物膜进行接触反应,然后废水通过分离器进行固液分离,处理后的水被排放出去,而生物膜则回流到反应器中继续参与废水处理。

3. MBBR工艺设计要点3.1 填料选择填料是MBBR工艺的关键组成部分,对系统的处理效果起到重要影响。

在填料的选择上,应考虑填料的比表面积、增生性能、阻塞性能等指标。

常用的填料有高密度聚乙烯填料、活性炭填料和陶瓷填料等。

根据具体的废水处理要求,选择合适的填料用于MBBR工艺。

3.2 曝气方式MBBR工艺通常需要通过气体曝气来提供充氧条件,保证微生物对废水中的有机物和氨氮的完全降解。

常见的曝气方式有机械曝气和微孔曝气。

选择合适的曝气方式需要考虑废水的氧化要求、成本和系统的能耗等因素。

3.3 污泥回流率MBBR工艺中,污泥回流率对系统的稳定性和污染物降解效果有重要影响。

合理的污泥回流率可以保持系统的生物周转率,维持较高的降解能力。

但过高的污泥回流率会导致能耗增加,过低则会降低处理效果。

根据废水特性和处理要求,确定合适的污泥回流率。

4. MBBR工艺的运行管理4.1 水质监测MBBR工艺运行过程中,需要对进水和出水进行水质监测。

MBBR生物流化床工艺说明

MBBR™生物流化床工艺说明MBBR™生物膜工艺运用生物膜法的基本原理,充份利用了活性污泥法的优点,又克服了传统活性污泥法及固定式生物膜法的缺点。

技术关键在于研究与开发了比重接近于水,轻微搅拌下易于随水自由运动的生物填料。

生物填料具有有效表面积大,适合微生物吸附生长的特点。

填料的结构以具有受保护的可供微生物生长的内表面积为特征。

当曝气充氧时,空气泡的上升浮力推动填料与周围的水体流动起来,当气流穿过水流与填料的空隙时又被填料阻滞,并被分割成小气泡。

在这样的过程中,填料被充分地搅拌并与水流混合,而空气流又被充分地分割成细小的气泡,增加了生物膜与氧气的接触与传氧效率。

在厌氧条件下,水流与填料在潜水搅拌器的作用下充分流动起来,达到生物膜与被处理的污染物充分接触而生物分解的目的。

流动床TM生物膜反应器工艺由此而得名。

其原理示意图如图1所示。

因此,流动床TM生物膜工艺突破了传统生物膜法(固定床生物膜工艺的堵塞与配水不均,以及生物流化床工艺的流化局限)的限制,为生物膜法更广泛地应用于污水的生物处理奠定了较好的基础。

专利技术的Kaldnes悬浮填料工艺打开了污水生物处理工艺的新领域。

该工艺就是基于一种生物膜技术,其实质就是微生物以膜状生长悬浮填料上。

该悬浮填料由聚乙烯材料制成,在水中自由飘动。

在悬浮填料上没有附着生物膜的情况下,其比重接近于1g/cm3。

在好氧反应器中由于曝气器的曝气以及缺氧单元中的机械搅拌而不断运动。

悬浮填料反应器内最大填料填充率可以达到67%,其有效生物膜面积可以达到350m2/m3反应器容积。

该工艺可以通过硝化与反硝化作用完成生化好氧降解有机污染物(如BOD,COD)或完成生物脱氮,后者适用于预反硝化或后反硝化或者两者结合。

在后反硝化过程中在反应器中的总水力停留时间只要2、5-3小时就可以使脱氮率达到70%。

Kaldnes工艺与传统活性污泥法相比优点很多,例如具有高容积利用率,反应器形状灵活,无污泥回流的优点。

mbbr工艺流程

mbbr工艺流程MBBR(Moving Bed Biofilm Reactor)工艺是一种生物膜反应器工艺,通过在废水处理过程中利用特定的活性生物膜来降解废水中的有机物和氨氮。

MBBR工艺流程虽然可根据具体的处理场地和水质特点进行调整,但一般包括以下几个步骤:进水、网格、加入填料、通气、弃余泥处理等。

首先是进水阶段。

废水首先通过预处理设备如格栅、砂沉器等进入MBBR反应器。

经过预处理后,水质得到初步去除杂质和颗粒物的净化。

然后是网格阶段。

为了防止大颗粒物进入MBBR反应器,还需安装网格系统进行进一步过滤。

这能够保护反应器内生物膜系统的正常运行。

接下来是加入填料。

在MBBR反应器内部,需要投加特定的填料,如PE(聚乙烯)滑环填料、PP(聚丙烯)滑环填料等。

填料具有特殊的结构和特性,能够提供足够的表面积以供微生物附着和繁殖。

通过特殊结构的填料,能够提高微生物的接触效率和降解效果。

然后是通气阶段。

为了保持填料内的微生物附着膜处于高效活性状态,需要通过通气方式增加氧气的供应。

通气设备往往采用高效进气器和曝气系统,提供充足的氧气和气泡以供微生物呼吸和降解有机物。

最后是弃余泥处理。

在MBBR反应器中,随着填料附着微生物的繁殖和生长,也会产生一定量的生物余泥。

为了保持反应器内的微生物附着膜系统的稳定运行,需要定期清理和排除其中的余泥。

弃余泥处理方式可以通过定期刮除或排泥系统进行。

总结起来,MBBR工艺流程主要包括进水、网格、加入填料、通气和弃余泥处理几个步骤。

通过这些步骤的组合,能够有效地利用活性生物膜降解废水中的有机物和氨氮,实现废水的净化和达标排放。

除了以上阶段外,MBBR工艺还需要进行系统的监测和调节,确保工艺运行的稳定性和处理效果的持续。

在实际应用中,MBBR工艺已被广泛应用于城市污水处理厂、工业废水处理等领域,实现了废水处理的高效、低成本和可持续性。

MBBR工艺的介绍

MBBR工艺的介绍一、MBBR的原理MBBR工艺原理是运用生物膜法的基本原理,通过向反应器中投加一定数量的悬浮载体,提高反应器中的生物量及生物种类,从而提高反应器的处理效率。

由于填料密度接近于水,所以在曝气的时候,与水呈完全混合状态,微生物生长的环境为气、液、固三相。

载体在水中的碰撞和剪切作用,使空气气泡更加细小,增加了氧气的利用率。

另外,每个载体内外均具有不同的生物种类,内部生长一些厌氧菌或兼氧菌,外部为好氧菌,这样每个载体都为一个微型反应器,使硝化反应和硝化反应同时存在,从而提高了处理效果。

二、MBBR的原理1、MBBR工艺的原理MBBR工艺原理是通过向反应器中投加一定数量的悬浮载体,提高反应器中的生物量及生物种类,从而提高反应器的处理效率。

由于填料密度接近于水,所以在曝气的时候,与水呈完全混合状态,微生物生长的环境为气、液、固三相。

载体在水中的碰撞和剪切作用,使空气气泡更加细小,增加了氧气的利用率。

另外,每个载体内外均具有不同的生物种类,内部生长一些厌氧菌或兼氧菌,外部为好养菌,这样每个载体都为一个微型反应器,使硝化反应和反硝化反应同时存在,从而提高了处理效果。

MBBR工艺兼具传统流化床和生物接触氧化法两者的优点,是一种新型高效的污水处理方法,依靠曝气池内的曝气和水流的提升作用使载体处于流化状态,进而形成悬浮生长的活性污泥和附着生长的生物膜,这就使得移动床生物膜使用了整个反应器空间,充分发挥附着相和悬浮相生物两者的优越性,使之扬长避短,相互补充,与以往的填料不同的是,悬浮填料能与污水频繁多次接触因而被称为“移动的生物膜”。

2、MBBR的优点与活性污泥法和固定填料生物膜法相比,MBBR既具有活性污泥法的高效性和运转灵活性,又具有传统生物膜法耐冲击负荷、泥龄长、剩余污泥少的特点。

(1)填料特点填料多为聚乙烯、聚丙烯及其改性材料、聚氨酯泡沫体等制成的,比重接近于水,以圆柱状和球状为主,易于挂膜,不结团、不堵塞、脱膜容易。

移动床生物膜反应器(MBBR工艺)

移动床生物膜反应器(MBBR工艺)

移动床生物膜反应器(MBBR工艺)吸收了传统流化床和生物接触氧化法两种工艺的优点,具有良好的脱氮除磷效果。

污水连续经过MBBR反应器内的悬浮填料并逐渐在填料内外表面形成生物膜,通过生物膜上的微生物作用,使污水得到净化。

填料在反应器内混合液回旋翻转的作用下自由移动:对于好氧反应器,通过曝气使填料移动;对于厌氧反应器,则是用机器搅拌。

适用范围:

本工艺适用于肉类加工废水、高浓度有机废水、垃圾渗滤液等高负荷污水,同时对于有机物浓度较低的生活污水,处理出水各项水质指标均可达到国家回用指标。

工艺流程:

工艺特点:

1、耐冲击负荷、泥龄长、剩余污泥少、高效性和运转灵活。

2、反应器中污泥浓度较高,一般污泥浓度为普通活性污泥法污泥浓度的5~10倍,曝气池污泥质量浓度可高达30~40g/L 。

3、水头损失小,不宜堵塞,无需反冲洗,一般不用回流。

4、作为MBBR工艺核心的悬浮填料具有好氧和厌氧代谢活性,可良好的脱氮除磷。

移动床生物膜反应器(MBBR)设计

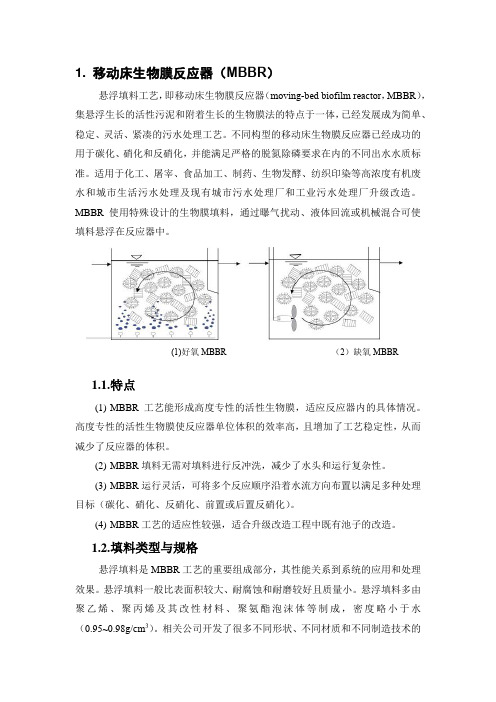

1. 移动床生物膜反应器(MBBR)悬浮填料工艺,即移动床生物膜反应器(moving-bed biofilm reactor,MBBR),集悬浮生长的活性污泥和附着生长的生物膜法的特点于一体,已经发展成为简单、稳定、灵活、紧凑的污水处理工艺。

不同构型的移动床生物膜反应器已经成功的用于碳化、硝化和反硝化,并能满足严格的脱氮除磷要求在内的不同出水水质标准。

适用于化工、屠宰、食品加工、制药、生物发酵、纺织印染等高浓度有机废水和城市生活污水处理及现有城市污水处理厂和工业污水处理厂升级改造。

MBBR使用特殊设计的生物膜填料,通过曝气扰动、液体回流或机械混合可使填料悬浮在反应器中。

(1)好氧MBBR (2)缺氧MBBR1.1.特点(1)MBBR工艺能形成高度专性的活性生物膜,适应反应器内的具体情况。

高度专性的活性生物膜使反应器单位体积的效率高,且增加了工艺稳定性,从而减少了反应器的体积。

(2)MBBR填料无需对填料进行反冲洗,减少了水头和运行复杂性。

(3)MBBR运行灵活,可将多个反应顺序沿着水流方向布置以满足多种处理目标(碳化、硝化、反硝化、前置或后置反硝化)。

(4)MBBR工艺的适应性较强,适合升级改造工程中既有池子的改造。

1.2.填料类型与规格悬浮填料是MBBR工艺的重要组成部分,其性能关系到系统的应用和处理效果。

悬浮填料一般比表面积较大、耐腐蚀和耐磨较好且质量小。

悬浮填料多由聚乙烯、聚丙烯及其改性材料、聚氨酯泡沫体等制成,密度略小于水(0.95~0.98g/cm3)。

相关公司开发了很多不同形状、不同材质和不同制造技术的填料,目前常用的填料多为K型填料或类似产品。

1.3.设计参数(1)移动床生物膜反应器应采用悬浮填料的表面负荷进行设计。

表面负荷宜根据试验资料确定;当无试验资料时,在20℃的水温条件下,五日生化需氧量表面有机负荷宜为5~15gBOD5/(m2·d),表面硝化负荷宜为0.5~2gNH3-N/(m2·d)。

MBBR工艺

MBBR工艺MBBR工艺,即流态化床生物膜反应器工艺,是一种高效、稳定、节能的废水处理工艺,主要用于处理有机物高浓度废水和难以降解的污染物。

MBBR工艺的核心是由微生物所构成的生物膜,通过生物膜吸附、解吸附、菌落浮游动态平衡等生物过程,降解有机物及氨氮、硝酸盐等污染物。

MBBR工艺流程主要包括预处理、MBBR反应器、二沉池、消毒等几个阶段。

预处理:将进入MBBR反应器前的原水进行简单的筛分、调节和混合等处理,主要是为了防止大颗粒物、气体等对MBBR反应器的影响。

MBBR反应器:是整个MBBR工艺的核心部分,容器内装有活性物质类似海绵卡片条片状,投加到反应器中,形成长度宽度相等的填料,然后加入充足的曝气量,使空气含氧充足,微生物可以在填料上生长、繁殖,降解污水中的有机物质,同时繁殖的微生物还可以吸附氨氮、硝酸盐等物质,从而实现对水质的去除作用。

二沉池:处理完成的水经过MBBR反应器的处理后,流入二沉池中,通过引流池均匀引流,将悬浮物与废水分离开来,悬浮物沉淀到池底,水由出水口进入消毒操作。

消毒:消毒通常采取紫外线消毒、臭氧消毒、氯消毒等方法,以消灭水中携带的病原体,保证出水的卫生水质。

1.高效:MBBR工艺利用生物膜进行有机物降解,反应器内系微生物活性分布均匀,细胞密度高,降解速度快,具备高处理效率;2.运行稳定:MBBR反应器采用高度活性填料,具有良好的抗冲击负载能力,反应器内微生物资料部分脱落不影响生化反应进行,因此运行稳定;3.操作方便:MBBR工艺不需要特殊操作,只需定期清理设备,不停工时曝气装置也可以安静下来,便于设备维护管理。

MBBR工艺广泛应用于城市污水处理、钢铁冶炼、化工、制药、食品、印染等工业废水的处理。

当然,MBBR工艺也可以用于海水淡化等领域的水处理。

其处理效果稳定,并能适应水质的变化,具有很高的适用范围。

mbbr方案

mbbr方案MBBR(Moving Bed Biofilm Reactor)是一种常见的生物膜反应器,广泛应用于废水处理和污水处理领域。

该方案通过移动床生物膜的方式,以高效去除有机物和氮磷等污染物,达到水质净化的目的。

本文将详细介绍MBBR方案的原理、工艺流程和应用案例。

一、MBBR方案的原理MBBR方案的核心是通过在悬挂载体上生长的微生物膜来降解废水中的有机物和氮磷等污染物。

悬挂载体通常采用具有大比表面积和良好生物附着性能的填料,例如高密度聚乙烯(HDPE)球或环形填料。

这些载体在反应器中不断流动,与废水中的污染物进行接触和降解。

微生物在载体表面附着并形成生物膜,通过降解废水中的有机物和氮磷等溶解性污染物来进行自身生长和代谢。

这些降解作用产生的氮气、二氧化碳和水等无害物质释放到环境中,达到废水净化的效果。

二、MBBR方案的工艺流程1. 污水进水与预处理:首先将污水引入预处理单元,进行初步筛除和沉淀,去除污水中的大颗粒悬浮物和沉淀物。

2. MBBR反应器:处理过的污水流入MBBR反应器,与流动的悬挂载体接触。

微生物在载体上形成生物膜,对废水中的有机物和氮磷等污染物进行降解。

3. 氧化池:经过MBBR反应器处理的废水进入氧化池,进行氧化和深度处理。

氧化池中通过曝气和搅拌等方式,进一步提高水质的净化效果,并去除氨氮等有机氮。

4. 沉淀池:在经过氧化池处理后,废水进入沉淀池进行沉淀和分离,使悬浮物和污泥沉淀到底部,清水上流出。

5. 消毒与排放:最后,对清水进行消毒处理,杀灭其中的细菌和病毒等病原体,以确保水质达到排放标准。

清水经过消毒后,可以安全地排放到环境中。

三、MBBR方案的应用案例1. 工业废水处理:MBBR方案广泛应用于工业废水的处理,如食品加工厂、制药厂和化工厂等。

由于MBBR方案具有占地面积小、处理效果好和运行成本低等优势,可以有效降低工业废水对环境的污染。

2. 城市污水处理:MBBR方案也被应用于城市污水处理厂,用于处理居民生活污水和雨水排放。

MBBR工艺 PPT

自我平衡,无需人为控制F/M和MLSS浓度;不存在活性污泥 工艺普遍存在的污泥膨胀,污泥流失问题。

(5)维护简单

主体填料及曝气系统寿命在10-20年以上,完全免维护。

大家有疑问的,可以询问和交流

可以互相讨论下,但要小声点

MBBR工艺的影响因素

1. 填料 2. 溶解氧(DO) 3. 水力停留时间(HRT) 4. 水温 5. pH值 6. 其他因素

MBBR缺氧反应器

在厌氧条件下,水流和悬浮载体在潜水 搅拌器的作用下充分流动起来,达到生 物膜和被处理的污染物充分接触实现生 物分解的目的

MBBR工艺的优点

(1)处理效率高

COD容积负荷可达6~10kg/m3.d,是传统活性污泥法的2~4倍, 减少构筑物体积或提升处理能力;(应用于低浓度和难降解 化工废水时适当降低设计负荷致2~6kg/m3.d)

MBBR工艺

MBBR工艺的原理

吸附 扩散

水解反应

释放

降解反应

含水层

构

——独特的载体

专用载体

传统载体

优势

• 比表面积大、膜面积一直有效; • 生物膜生长于受保护的内表面、生物浓度稳定,生物膜量

大(10~12g/L); • 有效微生物量和生物活性高。 • 比重控制合理接近于1(0.96) 、易流态化,最大限度的降低

(2)脱氮能力强

氨氮负荷高达1kg NH3-N/ m3.d (35℃),而传统的活性污 泥法仅为0.1~0.3kg NH3-N/ m3.d,采用CBR工艺可确保高 氨氮废水的稳定达标;

(3)抗冲击能力强

高浓度的微生物和附着生长方式可有效分散来水水质波动, 出水稳定,抗冲击能力显著高于传统活性污泥,对有毒物质 具有很强的耐受性。

MBBR工艺

出水水质好。附着生长方式,适合硝化菌生长, 脱氮效 率高。 • 填料自由通畅的旋转,增加对水中气泡的撞击和切割,延 长气泡在水中停留时间,氧的利用率可提高3~5 个百分点, 有效的降低了供氧能耗。

MBBR好氧反应器

好氧曝气时,悬浮载体被充分地搅拌 与水流混合,而空气又被充分地分割 成细小的气泡,增加了生物膜与氧气 的接触和传氧效率。

MBBR工艺的原理

吸附 扩散

水解反应

释放

降解反应

含水层 生物膜 载体

挂膜后载体内部情况

MBBR工艺的关键 ——独特的载体结构

专用载体

传统载体

优势

• 比表面积大、膜面积一直有效; • 生物膜生长于受保护的内表面、生物浓度稳定,生物膜量

大(10~12g/L); • 有效微生物量和生物活性高。 • 比重控制合理接近于1(0.96) 、易流态化,最大限度的降低

无需新建好氧工艺池,向原氧 化 沟 内 投 加 B-CellTM 悬 浮 填 料 ; 改造曝气系统,出水增设拦截装 置 新建厌氧池及缺氧池

结 果:污水处理厂处理能力5万吨/天,出水水质指标均已达 一级A标准;MBBR工艺对氨氮及总氮的去除达到很好的处理

效果。

MBBR工艺在运行中易出现的问题

(1)MBBR反应器的流化态

反应器中的填料依靠曝气和水流的提升பைடு நூலகம்用处于流化状态, 在实际操作中,经常出现由于整个池内进气分布不均匀而导 致局部填料堆积的现象

(2)填料格栅板

为了防止填料随处理水流失,移动床生物膜反应池的出水口要 设置格栅板。但在运行调试过程中易出现格栅堵塞的问题,在 实验室采用钻孔塑料板作格栅时也出现了大团悬浮污泥将出水 格栅板堵死的情况

一体化mbbr污水处理工艺

一体化mbbr污水处理工艺一、概述一体化MBBR(Moving Bed Biofilm Reactor)污水处理工艺是一种高效、节能、稳定的生物处理工艺,适合于城市污水、工业废水、农村污水等多种污水处理场景。

本文将详细介绍一体化MBBR污水处理工艺的原理、工艺流程、优势以及应用案例。

二、原理一体化MBBR污水处理工艺基于生物膜附着生物处理原理,通过在反应器内添加一定数量的流动填料,形成大量的生物膜附着在填料表面,利用生物膜上的微生物对污水中的有机物进行降解。

填料的流动性能使得生物膜得以不断更新,提高了降解效率。

三、工艺流程1. 预处理:将原污水经过格栅除渣、沉砂池沉砂、调节池调节等工艺处理,去除大颗粒杂质和调节水质。

2. 一级MBBR反应器:将经过预处理的污水进入一级MBBR反应器,填料表面的生物膜附着微生物降解有机物。

3. 二级MBBR反应器:将一级MBBR反应器的出水经过沉淀池去除悬浮物后,进入二级MBBR反应器,进一步降解有机物。

4. 混凝沉淀:将二级MBBR反应器的出水经过混凝剂投加后,进入沉淀池进行混凝沉淀,去除残存悬浮物。

5. 消毒:对混凝沉淀后的污水进行消毒处理,确保出水符合相关排放标准。

6. 出水:经过以上工艺处理后,出水可以直接排放或者用于灌溉、景观水体等。

四、优势1. 高效降解:一体化MBBR污水处理工艺利用大量生物膜附着微生物进行降解,具有高效降解有机物的能力,能够达到较高的去除率。

2. 节能环保:相比传统的污水处理工艺,一体化MBBR污水处理工艺能够在相同处理效果下降低能耗,减少化学药剂的使用,降低对环境的影响。

3. 占地面积小:一体化MBBR污水处理工艺采用流动填料,填料的体积相对较小,因此占地面积较小,适合于场地有限的情况。

4. 运行稳定:一体化MBBR污水处理工艺具有生物膜的自我修复能力,对负荷波动具有较好的适应性,能够保持稳定的处理效果。

五、应用案例1. 城市污水处理厂:一体化MBBR污水处理工艺在城市污水处理厂中得到广泛应用,能够高效处理大量的城市污水,达到排放标准,保护水环境。

一体化mbbr污水处理工艺

一体化mbbr污水处理工艺一体化MBBR污水处理工艺是一种高效、节能、环保的污水处理技术,适合于城市污水、工业废水等各种类型的污水处理。

下面将详细介绍一体化MBBR污水处理工艺的标准格式文本。

一、介绍一体化MBBR污水处理工艺是一种基于生物膜技术的污水处理工艺,通过在反应器中培养和固定生物膜,利用微生物附着于载体上进行有机物降解和氨氮去除。

该工艺具有处理效果好、占地面积小、运行稳定等优点,被广泛应用于各类污水处理项目。

二、工艺流程1. 初级处理:污水进入预处理单元,经过格栅、砂沉池等设备进行固体物质的预处理,去除较大颗粒物质和悬浮物。

2. 中级处理:预处理后的污水进入一体化MBBR反应器,通过加氧和搅拌等方式,使污水与载体充分接触,微生物附着于载体上进行生物降解和氨氮去除。

3. 深度处理:经过一体化MBBR反应器处理后的污水进入沉淀池,进行污泥与水的分离,沉淀池中的污泥可通过浓缩、脱水等方式处理后回收利用。

4. 余氯消毒:经过沉淀池处理后的污水进入余氯消毒单元,通过加入适量的余氯消毒剂,杀灭残留的微生物,保证出水的卫生安全。

5. 出水处理:经过余氯消毒后的污水经过过滤等工艺,去除残留的固体颗粒和微生物,得到清澈透明的出水。

三、工艺特点1. 高效处理:一体化MBBR污水处理工艺具有高效的有机物降解和氨氮去除能力,能够达到国家排放标准要求。

2. 占地面积小:相比传统的活性污泥法等处理工艺,一体化MBBR污水处理工艺占地面积更小,适合于场地有限的项目。

3. 运行稳定:一体化MBBR污水处理工艺采用生物膜技术,微生物附着于载体上,具有较强的抗冲击负荷和抗毒性能,能够保持稳定的处理效果。

4. 节能环保:一体化MBBR污水处理工艺采用氧气供应方式,相比传统的曝气方式,能够节约能源消耗,减少运行成本,同时无化学药剂投加,对环境友好。

四、工艺应用一体化MBBR污水处理工艺广泛应用于城市污水处理厂、工业废水处理厂等各类污水处理项目。

水处理:MBBR工艺工作原理及应用讲解

水处理:MBBR工艺工作原理及应用讲解本文主要介绍了移动床生物膜工艺的的工作原理,探讨了在污水处理过程中应用移动床生物膜工艺遇到的问题以及相应的解决措施,并提出了应用移动床生物膜工艺时需要注意的主要设计要点。

随着国家《水污染防治法》和《水污染防治行动计划》(简称“水十条”)的颁布,对污水处理的排放标准要求越来越严,国内现有城镇污水处理设施要因地制宜进行改造,达到相应排放标准。

国内很多污水处理厂在建设初期由于用地限制,并没有预留足够的扩建用地。

在北方冬季寒冷地区,由于排放标准的提高、硝化菌群对温度的敏感性、以及低温下对活性污泥法污泥浓度的影响,导致生化处理系统不能很好的除氮。

对于污水处理工程的这一难点国内外均提出了不同的解决办法,如采用对低温更具有抵抗能力的生物膜工艺就能很好的解决污水中除氮的问题。

生物膜法处理工艺多种多样,如法国得利满公司开发的固定床式的曝气生物滤池工艺、移动床生物膜处理工艺等等。

本文主要针对将生物膜法和活性污泥法有机结合的移动床生物膜工艺进行介绍。

目前移动床生物膜工艺(Moving Bed Biofilm Reactor,MBBR)已在世界上很多国家建成了数千套污(废)水处理设施,取得了良好的处理效果。

MBBR工艺运用生物膜法的基本原理、同时结合活性污泥法的优点,以悬浮填料作为微生物生长的载体,通过悬浮填料在二级生化池中的充分流化,实现污水的高效处理。

一、工作原理移动床生物膜工艺(Moving Bed Biofilm Reactor,MBBR)需要具有比重接近于水,有效比表面积大,适合微生物附着生长等特点的悬浮填料,目前国内已经有多家设备厂商开发成功,我国也颁布了相应的行业规范。

悬浮填料在生化池中轻微搅拌即可悬浮起来,易于随水自由运动,能够很好的形成流化状态。

在好氧条件下,曝气充氧时产生的空气泡上升浮力能够推动填料和周围的水体流动,当气流穿过水流和填料空隙时又被填料阻滞,并被分割成小气泡。

mbbr控制工艺 运营要点

mbbr控制工艺运营要点MBBR工艺,即移动床生物膜反应器工艺,是一种结合了活性污泥法和生物滤池优点的污水处理技术。

以下是MBBR工艺的运营要点:1、混合液悬浮固体浓度(MLSS)的控制:MLSS决定了生物膜的厚度和生物活性,对反应器的处理效果和氧的传递影响较大。

2、溶解氧(DO)的控制:对于好氧反应器,为保证硝化过程顺利进行,DO必须维持在2mg/L以上。

为维持生物活性,DO也不宜过高。

3、反应器中的流速控制:流速太小不利于污水与生物膜的接触,导致处理效果不佳;流速太大则会导致生物膜剥落,影响处理效果。

4、回流比的控制:回流比的大小直接影响MBBR工艺的抗冲击负荷能力和处理效果。

5、排泥控制:生物膜的增长和脱落会产生大量的剩余污泥,因此需要进行适当的排泥操作。

6、反应器的日常维护:需要定期进行排泥、清洗、维修等操作,以保证反应器的正常运行。

7、监测与调整:需要对进出水水质、反应器内的溶解氧、pH值等参数进行实时监测,并根据实际情况进行调整。

8、启动与停运:新启动的MBBR反应器需要经过适当的培养和驯化过程,以建立稳定的生物群落。

在停运期间,需要保持反应器的湿润状态,以避免生物膜干燥脱落。

9、物料平衡与能量平衡:需要保证进出水量的平衡和能量供需的平衡,避免出现水力负荷和有机负荷过高或过低的情况。

10、操作人员的培训与素质:操作人员需要具备一定的专业知识和技能,能够熟练掌握MBBR工艺的原理、操作流程和维护要求。

同时,操作人员还需要具备一定的责任心和执行力,能够认真履行职责,确保MBBR工艺的稳定运行。

总之,运营MBBR工艺需要综合考虑各种因素,包括混合液悬浮固体浓度、溶解氧、流速、回流比等,以及日常维护、监测调整、启动停运等方面的要求。

在实际操作中,需要根据实际情况进行调整和控制,以保证MBBR工艺的稳定运行和处理效果的优良。

aao mbbr工艺流程

aao mbbr工艺流程AAO MBBR 工艺(Anammox MBBR Process)是一种基于A/O MBBR(Mechanical Biological and Biofiltration)工艺的改进工艺,通过在MABR(Membrane Aerated Biofilm Reactor)中引入Anammox菌株,实现了高效的氨氧化脱氮,能够显著减少工艺运行成本和投资成本。

下面将对AAO MBBR 工艺的流程进行介绍。

AAO MBBR 工艺流程主要包括氨氧化阶段和硝化-反硝化阶段两个部分。

氨氧化阶段:首先,将含有大量氨氮废水进入AAO MBBR 反应器中,在MABR中滞后的流动床填料上依附着生长的Anammox菌株将氨氮氧化为氮气(N2)和水(H2O),反应产生的N2和H2O会自由扩散到空气中。

同时,废水中的部分有机物质也通过附着菌群的合成利用被分解,并进一步减少了COD(化学需氧量)。

硝化-反硝化阶段:AAO MBBR 反应器中的水经过氨氧化阶段之后,进入硝化-反硝化阶段。

在此阶段,硝化菌和反硝化菌共同作用,完成废水中亚硝酸盐氮(NO2-N)和硝酸盐氮(NO3-N)的产生与消耗过程。

首先,氨氧化阶段产生的亚硝酸盐氮经过硝化菌的作用被氧化为硝酸盐氮。

然后,在缺氧情况下,反硝化菌将硝酸盐氮还原为N2和N2O(亚硝酸盐氮在此过程中也可转化为N2O)进一步消除了氮源。

整个AAO MBBR 工艺流程主要依靠MABR中的滞后流动床填料提供充足的菌群附着表面,为Anammox菌株和硝化-反硝化菌提供了良好的生长环境。

同时,通过加氧装置不断向反应器供气,并通过滞后流动床填料的气液分离功能将产生的氮气和水分离出来,减少了废水中的氮负荷。

AAO MBBR 工艺相比传统的氨氧化-硝化-反硝化工艺具有以下优势:首先,该工艺简化了传统工艺中的硝化-反硝化步骤,减少了投资成本和运行成本。

其次,该工艺采用了Anammox菌株,显著提高了废水处理效果,能够更好地适应高氨氮废水的处理。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

要的. 移动床生物膜反应器 ( M BBR ) 是在生物滤 底设置 48根 DN 25穿孔曝气管 (L = 500 mm ),

池和流化床的工艺基础上发展起来的一种水处理 并均匀分为 4组. 实验时使用两组曝气管曝气, 以

新技术. 它具有处理能力高、能耗低、不需要反冲 保证填料的悬流状态.

洗、水头损失小、不发生堵塞的工艺特点, 已广泛 应用于污废水处理以及城市污水处理场的改造方

3 原水生物预处理硝化反应动力学

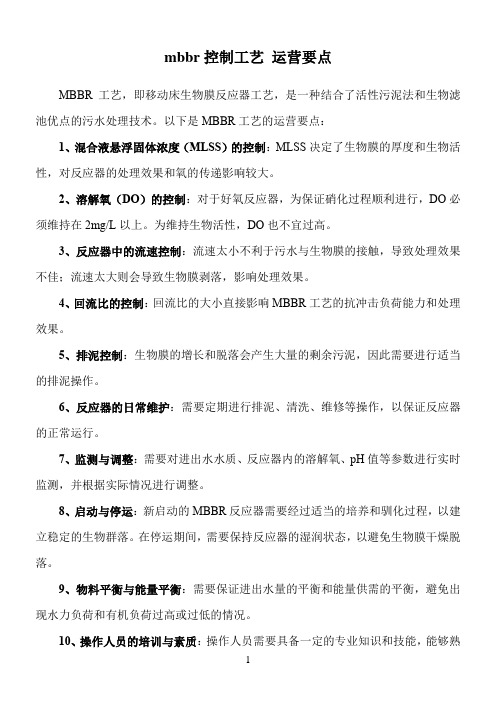

图 2 DO 与 pH 值变化曲线

3 1 最小基质氨氮质量浓度 生物膜模型中有一个重要概念为最小基质质

量浓度, 它是保证稳态生物膜存在的必要条件. 如 果基质质量浓度小于最小基质质量浓度, 则生物 膜的损失量大于生物细胞生长那个量, 从而导致 生物膜不断 变薄, 甚至根本 不形成 生物膜. R itt m an和 M cC arty提出一般维持稳态生物膜的最小 基质质量浓度可以表示为 Sm in = K s b / ( max - b ) ,

氮也是目前预处理工程的主要任务之一. 生物硝 化是去除水中氨氮的有效方法之一, 它具有成本

1 实验工艺与设备

低、效率高等特点. 微污染原水中的氨氮质量浓度

M BBR ( 钢 板 制 ) 尺 寸 为: 长 宽 高 =

一般 < 3 m g /L, 与研究较多的污水生物硝化动力 学有较大的不同 [ 2, 3] . 如何 正确建立原水 生物处

( NH3 - N ) /( mg L- 1 )

1 35 0 35

(

NO

3

-

N)

/(m g L- 1)

2 94 3 85

( N O2 - - N ) / ( m g L- 1 )

0 14 0 05

在 MBBR 池两格分别投加 1 L 25% 工业氨 水, 并保持气量为 45 m3 /h, 池体内水量为 80 m 3. 氨氮、亚硝酸盐、硝酸盐、pH 与 DO 平均质量浓度 随时间的变化曲线如图 1、2所示.

XU B in, X IA Si qing, HU Chen yan, GAO N ai yun

( State K ey L abo rato ry o f Po llution Contro l and R esource R euse, T ong jiU n iversity, Shangha i 200092, Ch ina, E m ai:l tjwenwu@ m ai.l tongj.i edu. cn)

6 0 m 1 5 m 9 5 m ( 有效水深 9 0 m ) , 池体在 长度方向上平均分为串联式两格; 池内按填充率

理过程中硝化动力学及其动态模拟模型, 对于深 入研究原水预处理过程和指导工程实践是十分必

50% 投加同济大学专利 悬浮填料 ( 填料为 球型, 单体直径为 100 mm, 比 表面积为 100 m2 /m3 ) ; 池

图 1 氨氮、亚硝酸盐和硝酸盐变化曲线

从图 1、2可以看出: 随着时间的变化, 氨氮在 开始阶段迅速降解, 随后氨氮质量浓度降低导致降 解速率逐步降低. 硝酸盐的增长基本伴随着氨氮的 降解. 但同时可以看出, 亚硝酸盐质量浓度在氨氮 降解过程中, 会有一个积累过程, 但积累量非常小, 随后会逐步降解. 在降解过程中, 氨氮降解量稍大 于亚硝酸盐和硝酸盐的生成量之和, 反应最后硝酸 盐的生成量小于氨氮的降解量大致 1 m g /L. pH 值 在降解初期高氨氮质量浓度条件下, 大幅度下降, 随着曝气时间的延长, 在氨氮基本降解结束后, 由 于曝气作用, 逐步上升. 溶解氧的变化规律与 pH 的变化规律一致, 溶解氧质量浓度保持在 7 m g /L 以上. 在进水氨氮质量浓度 5~ 6 m g /L条件下, 该 曝气量可满足硝化过程需氧量.

细胞比增长速率

为

m ax

1

05

d- 1. 试验表明, M BBR反应器为典型的完全混合反应器, 结合硝化反应动力学, 建立了

完全混合式原水生物预处理硝化反应器动态模拟模型. 通过模型计算与实际中试运行效果比较可以得出: 在低进

水氨氮质量浓度条件下, 模型计算值与实验数据略有差别; 在中高进水氨氮质量浓度条件下, 模型计算值与实验结

收稿日期: 2004- 08- 22. 基金项目: 国家高技术研究发展计划资助项目 ( 2002AA 601130);

国家科技攻关计划重大资助项目 ( 2003BA 808A17). 作者简介: 徐 斌 ( 1976 - ) , 男, 博士, 讲师;

夏四清 ( 1965 - ) , 男, 博士, 教授, 博士生导师; 高乃云 ( 1949 - ) , 女, 博士, 教授, 博士生导师.

摘 要: 采用 M BBR 工艺对微污染黄埔江原水硝化过程动力学和反应器动力学进行了研究. 采用考虑最小基质质

量浓度的 M ichae lis- M enten方程, 氨氮去除速率方程为 N = 1 879(S - 0 08) /( S + 1 52), 各动力学参数分别为: 最

大氨氮去除速率 N max为 1 879 mg /( m2 d); 半速率常数 K s 为 1 6 mg /L; 最小基质氨氮质量浓度为 0 08 mg /L; 最大

第 38卷 第 5期 2 0 0 6年 5 月

哈尔滨工业大学学报 JOURNAL OF HARBIN INST ITUTE OF TECHNOLOGY

Vo l 38 N o 5 M ay 2006

M BBR生物预处理工艺硝化过程动态模型的建立

徐 斌, 夏四清, 胡晨燕, 高乃云

(同济 大学 污染控制与资源化研究国家重点实验室, 上海 200092, E m a i:l tjw enwu@ m a i.l tong j.i edu. cn)

果较为一致. 模型较好地反应了工艺硝化的过程, 可方便地应用于工艺的控制和管理.

关键词: 硝化; 动态模拟; 生物预处理; M BBR

中图分类号: X 506

文献标识码: A

文章编号: 0367- 6234( 2006) 05- 0735- 05

Dynam ic sim ulation m odel of nitrification in bio pretreatm ent process using M BBR techno logy

2 氨氮的降解规律

面, 但应用于微污染原水处理中尚少见报道. 本文

试验前 MBBR 池运行效果良好, 各进出水水

利用 M BBR工艺对黄 浦江微污染原水进 行了为 期 1年, 规模为 60~ 160 m3 / h的生物预处理中试

质指标如表 1所示. 试验在反应器停止进水和保 持曝气的条件下, 采用添加一定量氨氮的方法, 探

原水中的氨氮在水的输送和处理过程中, 容 易造成管网中亚硝酸盐质量浓度的增高、除锰困 难和降低有机物氧化效率等问题; 另外原水中氨 氮质量浓度过高, 需加大氯的投加量, 从而引起有

73 6

哈尔 滨工业大学学报

第 38卷

害副产物增加 [ 1] . 因此, 如 何有效去除原 水中氨 能为该工艺的实际应用提供参考.

实验. 对该工艺硝化过程动态模型进行研究, 以期 讨中试设备中成熟生物膜对氨氮的降解规律.

表 1 试验前中试运行效果

水质 指标

进水 出水

水温 /!

20 1 20 1

pH

7 38 7 61

浊度 /NTU

35 36

( DO ) /(m g L- 1)

52 98

高锰酸盐指数 / ( m g L- 1 )

6 08 5 92

第 5期

徐 斌, 等: M BBR 生物预处理工艺硝化过程动态模型的建立

7 37

max = Yqm [ 4] . Sm in 为维持稳态生物膜的最小基质 质量浓度, m g /L; K s 为半最大比基质去除率时的 基质质量浓度, 又称半速率常数, m g /L; b 为总比 生物膜衰减率, 取 0 05 d- 1[ 3] ; Y 为细胞消耗单位 基质量的实际生长量 ( mg /m g) ; qm 为最大比基质 去除率, 即单位细胞量的最大比基质去除率, m g / ( m g d) ; max 为最大细胞比增长速率, d- 1.

Abstract: The nitrifying and reactor kinetics o f raw w ater n itrification in bio log ica l pretreatm ent of m icro po l luted w ater from H uangpu R iver by MBBR techno logy w as stud ied. A cco rd ing to the equat ion o f M ichae lis M enten, tak ing the m inim um amm onia nitrogen concentration into consideration, the relat ionship between am m on ia nitrogen concen trat ions and amm on ia nitrogen rem oval rates could be presented asN = 1 879(S 0 08) / ( S + 1 52). F our nitrifica tion k inetics param eters could be d irectly o r indirectly obta ined by the m eas urem en ts o f the reactor system, inc lud ing the m inim um amm on ia n itrogen concentrat ion, the ha lf saturation constan,t the m ax im um ammonia rem oval rate and the m ax im um specif ic bacteria l grow th rate. F or the experi m ental conditions, the param eters w ere de term ined to be 0 08 m g /L, 1 6 m g /L, 1 859 m g / ( m2 d ) and 1 48 d- 1, respect ively. It can be draw n that theM BBR belongs to the CSTR and considering the nitrifying ki netics the n itrif ication dynam ic simu lation m ode l of th is type of reacto r w as buil.t T he validity o f this mode l w as test ified by the pilot scale experim ent of H uangpu river raw w ater b io pretreatm ent by MBBR techno logy. Com paring the calculat ion resu lts o f the m odel w ith the results of experim en,t the conclusion could be draw n: the higher the concentration of amm on ia n itrogen in raw w ater is, the less the difference betw een the mode l and the experim en t is. As a m atter o f fac,t the resu lts of th is m odel are very close to the experim en ts; and it can be used to m anage and control the pract ica l operation o f th is techno logy effectively. K ey w ord s: nitrificat ion; dynam ic sim ulation m ode;l bio log ica l pretreatm en;t MBBR