表面处理工艺卡片封面

电镀工艺卡范本

15 铬前活化 常温 0'55"

16 装饰铬 38-42 7'51"

17 电解钝化 常温 2'51"

18 电解退镀 常温 12'20"

电流 (A) 见《产品电流参数表》 见《产品电流参数表》 见《产品电流参数表》 见《产品电流参数表》 见《产品电流参数表》 见《产品电流参数表》 见《产品电流参数表》 见《产品电流参数表》 见《产品电流参数表》

每挂面积 挂数/臂 每臂面积

117.2d㎡ 5

586d㎡

气候循环

在23℃/30%湿度下保持40min;在20min内下 降到10℃/30%湿度;在70min内降到-35℃, 湿度不控并保持1h;然后在42min内升至10 ℃;在38min内升至50℃/30%湿度;在50℃ /80%湿度下保持2h;在30min内升至90℃/30% 湿度;在90℃,最大30%湿度下保持4h;在1h 内将至23℃,最大30%湿度。此为1个循环 (12h),共3个循环。要求无起泡,无分 层,无裂纹。

90℃/3h外观无变化 CASS 24h后检查外观无变化,无附着力丧失 。使用A000986437416精细抛光膏抛光后无附 着力丧失,外观无变化

ABS:在100℃或等效温度下至少1小时; ABS+PC:在110℃或等效温度下至少1小时。 接着放入18±3℃水中淬火,此为1个循环, 共3个循环。 要求外观不起泡、镀层不分层。要特别评估 (指甲测试)过渡(边缘)不起泡、镀层不分 层、不开裂、没有评估凹陷点。

9 化学镍2# 30-45 7'59"

电流 (A)

/ / / / / / / / /

电镀工艺要求

序号

工序

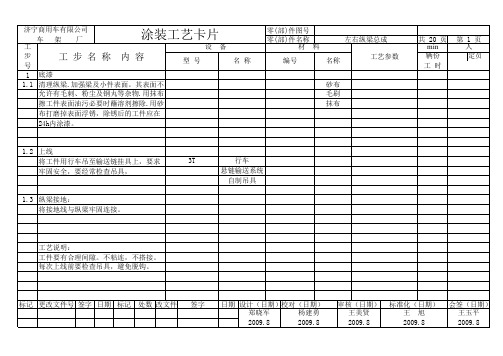

(精编)生产工艺涂装工艺卡片模板

零(部)件名称工步定员号11.11.21.3标记更改文件号签字日期标记处数签字日期王 旭王玉平2009.82009.82009.82009.8自制吊具悬链输送系统布打磨掉表面浮锈,除锈后的工件应在牢固安全,要经常检查吊具,将接地线与纵梁牢固连接。

擦工件表面油污必要时蘸溶剂擦除.用砂工艺参数min 工 步 名 称 内 容 车 架 厂共 20 页第 1 页左右纵梁总成辆份工 时设 备材 料允许有毛刺、粉尘及钢丸等杂物.用抹布底漆人型 号名 称编号名称清理纵梁.加强梁及小件表面。

其表面不砂布毛刷抹布将工件用行车吊至输送链挂具上,要求3T行车工艺说明:工件要有合理间隙。

不粘连,不搭接。

每次上线前要检查吊具,避免脱钩。

24h内涂漆。

上线纵梁接地:设计(日期)校对(日期)审核(日期)更改文件号郑晓军杨建勇王美贤会签(日期)标准化(日期)2009.8零(部)件名称标记更改文件号签字日期标记处数签字日期王 旭王玉平2009.82009.82009.82009.82009.8王美贤 车 架 厂左右纵梁总成共 20 页第 2 页审核(日期)标准化(日期)会签(日期)郑晓军杨建勇更改文件号设计(日期)校对(日期)上线工件接地自制吊具零(部)件图号零(部)件名称工步定员号1.41.4.1标记更改文件号签字日期标记处数签字日期2009.82009.82009.82009.82009.8郑晓军杨建勇王美贤王 旭标准化(日期)会签(日期)更改文件号设计(日期)校对(日期)审核(日期)王玉平网将调好的油漆过滤一遍。

下限温度低时取上限)。

用75μm的过滤烧碱测〕,施工温度10℃-35℃,温度高时取粘度计DEPAINT[A。

B]漆雾凝聚剂释至施工粘度。

(20~26 s用涂-4粘度计MZS01-02-DT 专用稀释剂湿碰湿间隔:3分钟合,搅拌均匀,并用专用配套稀释剂稀涂-4L30专用固化剂施工温度:10-35℃按B:A=3:1(重量比)的比例将底漆混调漆间MZS01-02-D 专用底漆施工粘度:20-26S用搅拌棒将A、B两组分别充分搅拌均后,调漆电动搅拌器min 人辆份工 时喷漆左右纵梁总成工 步 名 称 内 容设 备材 料工艺参数型 号名 称编号名称济宁商用车有限公司涂装工艺卡片车 架 厂共 20 页第 3 页零(部)件名称标记更改文件号签字日期标记处数签字日期杨建勇王美贤王 旭王玉平2009.82009.82009.82009.8更改文件号设计(日期)郑晓军2009.8会签(日期)校对(日期)审核(日期)标准化(日期)车 架 厂共 20 页第 4 页左右纵梁总成调漆添加固化剂添加稀料零(部)件名称工步定员号1.4.2标记更改文件号签字日期标记处数签字日期2009.82009.82009.82009.82009.8郑晓军杨建勇王美贤王 旭标准化(日期)会签(日期)更改文件号设计(日期)校对(日期)审核(日期)王玉平报废。

工艺卡片模板

描图描校底图号装订号机械加工工序卡片产品型号零件图号产品名称零件名称共页车间工序号工序名每毛坯可制作件毛坯种类毛胚外形尺寸数设备名称设备型号设备编号夹具编号夹具名称工位器具编号工位器具名称工主轴切削速进给切削进给步工步内容工艺装备转速度量深度r/min m/min mm/r次数号mm123第页材料牌每台件数同时加工件数切削液工序工时准终单件工步工时机动辅助设计(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期机械加工工序卡片产品型号零件图号产品名称零件名称共页车间工序号工序名每毛坯可制作件毛坯种类毛胚外形尺寸数设备名称设备型号设备编号夹具编号夹具名称工位器具编号工位器具名称描图工主轴切削速进给切削进给描校步工步内容工艺装备转速度量深度r/min m/min mm/r 次数号mm1底图号装订号设计(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期第页材料牌每台件数同时加工件数切削液工序工时准终单件工步工时机动辅助机械加工工序卡片产品型号零件图号产品名称零件名称共页车间工序号工序名每毛坯可制作件毛坯种类毛胚外形尺寸数设备名称设备型号设备编号夹具编号夹具名称工位器具编号工位器具名称描图工主轴切削速进给切削进给描校步工步内容工艺装备转速度量深度r/min m/min mm/r 次数号mm底图号1装订号设计(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期第页材料牌每台件数同时加工件数切削液工序工时准终单件工步工时机动辅助机械加工工序卡片产品型号零件图号产品名称零件名称共页车间工序号工序名毛坯种类毛胚外形尺寸每毛坯可制作件数设备名称设备型号设备编号夹具编号夹具名称专用夹具工位器具编号工位器具名称描图工主轴切削速进给切削进给步工步内容工艺装备转速度量深度描校次数号r/min m/min mm/r mm1底图号2装订号设计(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期第页材料牌每台件数同时加工件数切削液工序工时准终单件工步工时机动辅助机械加工工序卡片产品型号零件图号产品名称零件名称共页车间工序号工序名每毛坯可制作件毛坯种类毛胚外形尺寸数设备名称设备型号设备编号夹具编号夹具名称工位器具编号工位器具名称描图工主轴切削速进给切削进给描校步工步内容工艺装备转速度量深度r/min m/min mm/r 次数号mm底图号装订号设计(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期第页材料牌每台件数同时加工件数切削液工序工时准终单件工步工时机动辅助机械加工工序卡片产品型号零件图号产品名称零件名称共页第页车间工序号工序名材料牌每毛坯可制作件毛坯种类毛胚外形尺寸每台件数数设备名称设备型号设备编号同时加工件数夹具编号夹具名称切削液煤油工序工时工位器具编号工位器具名称准终单件描图工主轴切削速进给切削工步工时进给步工步内容工艺装备转速度量深度描校次数号r/min m/min mm/r mm机动辅助1底图号装订号设计(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期机械加工工序卡片产品型号零件图号产品名称零件名称共页车间工序号工序名每毛坯可制作件毛坯种类毛胚外形尺寸数设备名称设备型号设备编号夹具编号夹具名称工位器具编号工位器具名称描图工主轴切削速进给切削进给步工步内容工艺装备转速度量深度描校r/min m/min mm/r 次数号mm1底图号装订号设计(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期第页材料牌每台件数同时加工件数切削液工序工时准终单件工步工时机动辅助--。

表面处理工艺培训课件ppt7)

当导致安全事故。

表面处理工艺的环保要求

1 2

减少废弃物排放

表面处理工艺应尽量减少废弃物的排放,对产生 的废弃物进行分类处理,避免对环境造成污染。

降低能耗

表面处理工艺应采用低能耗设备,优化工艺流程 ,降低能源消耗,减少对环境的影响。

3

废水处理

表面处理工艺产生的废水应进行妥善处理,确保 废水达标排放,避免对环境造成污染。

表面处理工艺广泛应用于机械制造、 航空航天、汽车、电子、建筑等领域 ,是现代制造业和工业领域中不可或 缺的一部分。

表面处理工艺的种类

01

02

03

物理表面处理工艺

包括喷砂、抛光、研磨等 ,通过物理方法改变材料 表面的粗糙度、光洁度和 外观。

化学表面处理工艺

包括电镀、化学镀、化学 转化膜等,通过化学反应 在材料表面形成一层具有 特定性能的薄膜。

喷涂设备

包括喷枪、喷嘴、空气压缩机、涂料容器等。

喷涂材料

包括油漆、涂料、清漆等。

喷涂工艺的流程

上底漆

将底漆均匀地喷涂在工件表面 ,形成一层封闭的涂层。

涂清漆

将清漆喷涂在已经上好色漆的 工件表面,以达到所需的外观 效果。

表面准备

对工件表面进行清洁、打磨、 修整等处理,确保表面平整、 光滑。

上色漆和清漆

操作人员技能

提高操作人员的技能水平和操 作规范意识,减少人为因素对

质量的影响。

质量控制的常用方法

抽样检验

通过对产品进行抽样检验,判断其是否符合 质量标准。

过程控制

通过对生产过程中的关键工序进行监控,及 时发现并解决问题。

全数检验

对所有产品进行检验,确保每个产品都符合 质量标准。

几种常用的电镀工艺卡、指导书

几种常用的电镀工艺卡、指导书

1. 电镀工艺卡

电镀工艺卡是描述电镀过程中所使用的工艺参数和步骤的一种文档。

它通常由电镀工程师编制,并在电镀生产过程中起到指导作用。

以下是几种常用的电镀工艺卡:

- 酸洗电镀工艺卡:该工艺卡描述了酸洗电镀的具体步骤和所需的酸洗剂配方。

它通常包括酸洗时间、酸洗温度、酸洗液浓度以及电镀金属的种类等参数。

- 硫酸铜电镀工艺卡:该工艺卡描述了硫酸铜电镀的步骤和所需的电镀液配方。

它通常包括电流密度、电镀时间、电镀温度以及添加剂配方等参数。

- 镀铬工艺卡:该工艺卡描述了镀铬工艺的步骤和所需的镀铬液配方。

它通常包括电流密度、电镀时间、电镀温度、硫酸铜浓度以及添加剂配方等参数。

2. 电镀指导书

电镀指导书是针对电镀操作人员编写的一种指导性文档。

它提供了电镀过程中需要注意的事项、操作步骤和安全措施等,旨在确保电镀过程的顺利进行。

以下是电镀指导书的几个要点:

- 操作步骤:详细描述了电镀过程中的各个步骤,包括准备工作、处理方法、设备操作和后续处理等。

- 安全措施:列举了必须遵守的安全规范,如佩戴防护手套和眼镜、定期检查设备等。

- 注意事项:提醒操作人员要注意的事项,如避免金属离子污染、控制镀层均匀性等。

- 故障处理:指导操作人员如何应对电镀过程中可能出现的故障或问题。

总结:

准备好电镀工艺卡和电镀指导书对于电镀过程的成功进行是至关重要的。

电镀工艺卡提供了工艺参数和步骤的详细信息,而电镀指导书则起到了培训和指导作用。

合理使用这两个文档可以提高电镀过程的质量和效率。

工艺卡片模板

零件图

产品名称

号 零件名

称 车间

工序号

共 工序名

页第 页 材料牌

毛坯种类

毛胚外形尺寸

每毛坯可 制作件数

每台件数

设备名称

设备型号

设备编号

同时加工 件数

夹具编号

夹具名称

切削液

工位器具编号

工序工时

工位器具名称

单 准终

件

描图

描校 工 步 号

工步内容

底图 号

装订 号

工艺装备

主

工步工时

进切

轴 切削

给削

转 速度

进切

轴 切削

给削

转 速度

进给

量深

辅

速 m/mi

次数 机动

mm/ 度

助

r/m n

r mm

in

设计(日 审核(日 标准化(日 会签(日

标 处 更改文 签 日期 标 处 更改文件 签 日

记 数 件号 字

记数

号

字期

机械加工工序卡片

产品型号 产品名称

期)

期)

期)

期)

零件图 号

零件名 称

车间

工序号

共 页第 页

进给

量深

辅

速 m/mi

次数 机动

mm/ 度

助

r/m n

r mm

in

设计(日 审核(日 标准化(日 会签(日

期)

期)

期)

期)

标 处 更改文 签 日期 标 处 更改文件 签 日

记 数 件号 字

记数

号

字期

机械加工工序卡片

产品型号 产品名称

零件图 号

零件名 称

工艺卡片模板

机

械加工工序卡片

产品型号

零件图号

产品名称

零件名称

共页

第页

车间

工序号

工序名

材料牌

毛坯种类

毛胚外形尺寸

每毛坯可制作件 数

每台件数

设备名称

设备型号

设备编号

同时加工件数

夹具编号

夹具名称

切削液

煤油

工位器具编号

工位器具名称

工序工时

准终

单件

描图

工 步 号

工步内容

工艺装备

主轴 转速r/min

切削速 度m/min

进给 量mm/r

切削 深度

mm

进给 次数

工步工时

描校

机动

辅助

1

底图号

装订号

设计(日期)

审核(日期)

标准化(日期)

会签(日期)

标记

处数

更改文件号

签字

日期

标记

处数

更改文件号

签字

日期

描图

描校

底图号

装订号

标记

处数

更改文件号

签字

日期

标记

处数

产品型号

产品名称

零件图号

零件名称

车间工序号工序名

毛坯种类

毛胚外形尺寸

每毛坯可制作件

数

材料牌

每台件数

设备名称

设备型号

夹具编号

工位器具编号

更改文件号

设备编号

夹具名称

工位器具名称

同时加工件数

切削液

工序工时

准终

单件

设计(日期)

签字

日期

主轴

转速

工艺卡片(范例)

磨平面

平面磨床

磨上下平面,留磨削余量0.3~0.4mm,磨相邻两侧面保证垂直

5

钳工划线

高度游标卡尺

划出对称中心线,固定孔及销孔线

6

孔加工

钻床

加工固定孔及销孔

7

热处理

淬火,回火,按热处理工艺保证58~62HRC

8

磨平面

平面磨床

磨上下平面级基准面达要求

9

型孔精加工

坐标磨床

在坐标磨床上磨型孔,留研磨余量0.01mm

10

研磨型孔

平面磨床

钳工研磨型孔达技术要求

11

检验

7

热处理

淬火、回火28~32HRC

8

平磨

磨床

磨上下平面及基准ቤተ መጻሕፍቲ ባይዱ达要求

9

线切割

电火花线切割机

找正,切割各型孔留研磨量0.01~0.02mm

10

研磨

平面磨床

磨上下两端面,保证孔壁与上下端面的垂直度达要求尺寸

11

检验

附三:卸料板加工工艺卡片

工序号

工序名称

设备

工序内容

1

备料

空气锤

将毛坯锻成平行六面体,尺寸为:100mm×100mm×14mm

工序内容

1

下料

空气锤

锻至140mm×100mm×6mm

2

热处理

退火

3

铣平面

立式铣床

铣各平面,厚度留磨削余量0.6mm,侧面留磨削余量0.4mm

4

磨平面

平面磨床

磨上下平面,留磨削余量0.3~0.4mm,磨相邻两侧面保证垂直

5

钳工

老虎钳

倒角去毛刺,划出对称中心线,固定孔及销孔线

喷涂工艺卡片

喷涂工艺卡片通常是一种用于记录和传递喷涂工艺信息的文档,以确保生产中的一致性和质量。

这类卡片可能包含以下信息:

1. 产品信息:包括喷涂的具体产品或零部件的名称、型号、规格等。

2. 涂层材料:记录所使用的涂层材料的种类、牌号、颜色、厚度要求等。

3. 工艺步骤:描述喷涂工艺的具体步骤,包括准备工作、底漆喷涂、面漆喷涂、烘干等。

4. 喷涂设备:记录喷涂所使用的设备信息,包括喷枪型号、压缩空气压力、喷涂速度等。

5. 工艺参数:包括喷涂的温度、湿度、喷涂距离、涂布厚度等参数。

6. 质量控制:描述对喷涂产品进行质量控制的方法,如检测涂层均匀性、颜色一致性等。

7. 安全要求:记录在喷涂过程中需要遵守的安全操作规程,如戴口罩、通风要求等。

8. 环境保护:如果有相关的环境保护要求,例如废涂料处理方法、溶剂使用量等,也需要在卡片中进行记录。

喷涂工艺卡片的编制有助于标准化和规范生产流程,确保产品的质量和一致性,同时提高生产效率。

这些卡片通常由工艺工程师或生产管理人员负责编制,并在生产现场使用。

金属表面油漆施工工艺示范卡

金属表面油漆工艺示范卡1.总体要求 1.1编制目的为保证国电浙江北仑第三发电有限公司2×1000MW 机组金属表面油漆的施工质量,促进工程施工技术水平的提高,制定本油漆施工工艺示范卡。

1.2适用范围本工艺示范卡适用于国电浙江北仑第三发电有限公司2×1000MW 机组各设备、管道和炉架等金属表面的油漆施工。

2.油漆施工工艺过程要点控制说明 2.1 施工工艺流程图1 金属表面油漆施工工艺流程图2.2 主要工艺要求 2.2.1材料的清点领用 2.2.1.1油漆、防腐材料的领用a)下列项目应符合国家技术标准规定。

主要由技术部门和物资部门核对技术文件:产品的技术性能指标,如配套程序、除锈要求、干膜厚度、表干时间、实干时间、理论使用量、适用范围等等。

b)油漆规格、颜色应符合设计规定。

c)供货厂家提供相应配套方案和配套稀释剂数量。

d)外观检查:外观检查不得有漆料分层、沉淀等现象。

2.2.1.2玻璃丝布领用a)玻璃丝布应符合设计规定。

同时复查出厂合格证。

b)玻璃丝布采用中碱、无捻、无蜡玻璃布。

c)经纬密度:12×12根/cm2,厚度0.12mm,宽度200-250mm。

d)玻璃丝布若受潮应烘干。

2.2.2油漆、防腐涂料配制2.2.2.1油漆材料的配制a)首先根据使用要求进行调色试配,做出小样。

经反复比较,确定使用比例。

最后经设计、建设单位等审定认可,进入正式调配试涂操作。

b)在调配淡色(浅色)时,应先浅后深。

先将白色或浅色倒入桶中,逐渐添加深色,一级一级加深,直至达到要求。

c)在调配暗色(深色)时,应先将要调配暗的颜色倒入桶中,然后逐渐添加黑色,直至达到要求。

d)调配操作时应将用量少的次色,倒入用量多的主色中。

充分搅拌均匀、过滤后即可。

面漆的调配应一次完成,保证最终涂刷后整体漆色一致。

2.2.3基材表面预处理2.2.3.1面处理的等级与技术要求见表1。

2.2.3.2涂装前钢材表面锈蚀程度和除锈质量的目视评定等级要求按GB8923-88《涂装前钢铁表面锈蚀等级和除锈等级》规定执行。

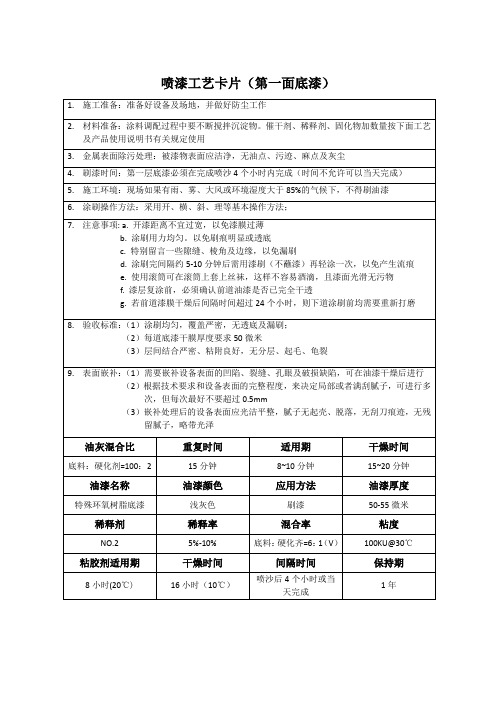

喷漆工艺卡片

40.材料准备:涂料调配过程中要不断搅拌沉淀物。催干剂、稀释剂、固化物加数量按下面工艺及产品使用说明书有关规定使用

41.表面除污处理:被漆物表面应洁净,无油点、污迹、麻点及灰尘

42.喷漆时间:第二层面漆必须在完成第一面面漆24个小时以后开始(10度)

43.底漆施工环境:现场如果有雨、雾、大风或环境湿度大于85%的气候下,不得刷油漆

1年

喷漆工艺卡片(第二面底漆)

10.施工准备:准备好设备及场地,并做好防尘工作

11.材料准备:涂料调配过程中要不断搅拌沉淀物。催干剂、稀释剂、固化物加数量按下面工艺及产品使用说明书有关规定使用

12.表面除污处理:被漆物表面应洁净,无油点、污迹、麻点及灰尘

13.喷漆时间:第二层底漆必须在完成第一面底漆24个小时以后开始

9.表面嵌补:(1)需要嵌补设备表面的凹陷、裂缝、孔眼及破损缺陷,可在油漆干燥后进行

(2)根据技术要求和设备表面的完整程度,来决定局部或者满刮腻子,可进行多

次,但每次最好不要超过0.5mm

(3)嵌补处理后的设备表面应光洁平整,腻子无起壳、脱落,无刮刀痕迹,无残

留腻子,略带光泽

油灰混合比

重复时间

适用期

及流挂

46.验收标准:(1)漆膜光滑平整、润滑,色泽及厚度均匀一致,光泽度高,丰满度好;

(2)无皱纹、泡、流挂、针孔及漏喷

(3)层间结合严密、粘附良好,无分层、起毛、龟裂

47.表面打磨:(1)为使底漆、腻子、面漆及其中间层更加平整或增加涂层之间的附着力要打磨

(2)用P.U腻子6~8个小时或N.C腻子3~4个小时后表面打磨处理

(3)打磨用砂纸磨机,180~200砂砾大小的钢砂纸打磨表面不平处,便其平整