高速钢轧辊及其热处理

高铬钢轧辊热处理工艺流程

高铬钢轧辊热处理工艺流程随着工业技术的不断发展,高铬钢轧辊在冶金行业中的应用也越来越广泛。

高铬钢轧辊是一种重要的轧钢设备零部件,对于材料的性能和寿命有着重要的影响。

热处理是提高高铬钢轧辊的性能和寿命的关键工艺之一。

热处理工艺流程的合理性和严谨性,直接影响轧辊的质量和寿命。

因此,对高铬钢轧辊的热处理工艺流程进行深入的研究和分析,对于提高轧辊的性能和寿命有着重要的意义。

一、热处理工艺流程概述高铬钢轧辊的主要工艺流程包括热处理前的准备工作、热处理工艺、热处理后的处理工艺等几个方面。

下面对这几个方面分别进行详细介绍。

1. 准备工作高铬钢轧辊在进行热处理之前,需要进行一些准备工作。

首先是对轧辊进行表面清洗和除油处理,以保证热处理时的表面质量。

其次是对轧辊的尺寸进行严格的检查和测量,确保尺寸符合要求。

最后还需要对轧辊的化学成分进行检测和分析,以确定材料的质量和性能。

2. 热处理工艺热处理工艺是高铬钢轧辊热处理的关键环节。

热处理工艺包括加热、保温、冷却等几个主要过程。

首先是将轧辊放入加热炉中进行加热,以达到所需的温度。

在加热过程中,需要控制加热速度和温度均匀性,以避免产生过热和温度不均匀的现象。

加热到一定温度后,将轧辊保温一段时间,使得材料的组织发生相应的变化。

最后是对轧辊进行冷却处理,使得材料的组织和性能得到稳定。

3. 热处理后的处理工艺热处理后的处理工艺主要包括表面清洗、除氧化皮、打磨和检测等几个环节。

首先是对轧辊进行表面清洗,除去热处理时产生的氧化皮和其他杂质。

然后再对轧辊进行打磨处理,以使得轧辊的表面粗糙度和尺寸精度达到要求。

最后是对轧辊进行质量检测,以保证其性能和质量。

以上就是高铬钢轧辊热处理工艺流程的概述。

下面将对每一个环节进行详细的介绍和分析。

二、准备工作高铬钢轧辊在进行热处理之前,需要进行一些准备工作,以保证热处理的顺利进行和质量的保证。

以下将对准备工作进行详细介绍。

1. 表面清洗和除油处理在进行热处理之前,需要对轧辊进行表面清洗和除油处理,以保证热处理时的表面质量。

轧辊的材料及热处理

轧辊的寿命主要取决于轧辊的内在性能和工作受力,内在性能包括强度和硬度等方面。

要使轧辊具有足够的强度,主要从轧辊材料方面来考虑;硬度通常是指轧辊工作表面的硬度,它决定轧辊的耐磨性,在一定程度上也决定轧辊的使用寿命,通过合理的材料选用和热处理方式可以满足轧辊的硬度要求。

轧辊按工作状态可分为热轧辊和冷轧辊,按所起的作用可分为工作辊、中间辊、支承辊,按材质可分为锻辊和铸辊(冷硬铸铁)。

通常轧辊的服役条件极其苛刻,工作过程中承受高的交变应力、弯曲应力、接触应力、剪切应力和摩擦力。

容易产生磨损和剥落等多种失效形式。

不同的用途、不同类型的轧辊处在各自特定的工况条件,其大致的性能要求如下:冷轧辊在工作过程中要承受很大的轧制压力,加上轧件的焊缝、夹杂、边裂等问题,容易导致瞬间高温,使工作辊受到强烈热冲击造成裂纹、粘辊甚至剥落而报废。

因此,冷轧辊要有抵抗因弯曲、扭转、剪切应力引起的开裂和剥落的能力,同时也要有高的耐磨性、接触疲劳强度、断裂韧性和热冲击强度等。

国内外冷轧工作辊一般使用的材质有GCr5、9Cr2、9Cr、9CrV、9Cr2W、9Cr2Mo、60CrMoV、80CrNi3W、8CrMoV、86CrMoV7、Mo3A等。

20世纪50~60年代,这一时期的轧件多为碳素结构钢,强度和硬度不高,所以轧辊一般采用 1.5%~2%Cr锻钢。

此类钢的最终热处理通常采用淬火加低温回火,常见的淬火方式有感应表面淬火和整体加热淬火。

其主要任务是考虑如何提高轧辊的耐磨性能、抗剥落性能,并提高淬硬层深度,尽量保证轧辊表面组织均匀,改善轧辊表层金属组织的稳定性。

从20世纪70年代开始,随着轧件合金化程度的提高,高强度低合金结构钢(HSLA)的广泛应用,轧件的强度和硬度也随之增加,对轧辊材料的强度和硬度也提出了更高的要求,国际上普遍开始采用铬含量约2%的Cr-Mo型或Cr-Mo-V 型钢工作辊,如我国一直使用的9Cr2Mo、9Cr2MoV和86CrMoV7、俄罗斯的9X2MΦ、西德的86CrMoV7、日本的MC2等。

轧辊用高速钢的制备、热处理及组织与性能研究的开题报告

轧辊用高速钢的制备、热处理及组织与性能研究的开题报告一、研究背景轧辊是制钢和轧制金属板材的重要工具,其优良的轧制效果直接影响着轧制质量和产量。

目前普遍使用的轧辊材料为高速钢,其具有良好的硬度、热稳定性和韧性,适用于高温、高压下长期运转。

然而,由于轧辊在使用过程中受到的冲击、摩擦和高温等因素的影响,使其表面易受损伤,导致其使用寿命预期无法达到。

因此,研究开发高性能的轧辊材料,并对其制备、热处理、组织和性能进行深入探究,将有助于提高轧辊的使用寿命和生产效率,从而满足钢铁工业快速发展和需求。

二、研究内容1. 轧辊用高速钢的制备选取合适的高速钢原料,采用真空感应熔炼、氩气保护精炼、连铸等先进工艺制备高性能的轧辊用高速钢材料。

2. 轧辊用高速钢的热处理通过热处理手段对轧辊用高速钢进行淬火、回火等处理,调整其组织结构和性能,提高其硬度、韧性和耐磨性能,增强其耐用性。

3. 轧辊用高速钢的组织与性能研究采用金相、扫描电镜等手段对轧辊用高速钢的组织结构进行研究,分析其晶粒大小、晶界分布、相组成等特征,探究其影响因素。

同时测试其硬度、韧性、耐磨性能等关键指标,建立相应的性能测试体系。

三、研究意义本研究将为轧辊用高速钢的制备、热处理和性能研究提供基础理论与实践指南。

具体意义如下:1. 提高轧辊材料的质量和性能,延长轧辊的使用寿命,降低生产成本。

2. 实现钢铁工业的节能减排和环保发展目标,推动钢铁行业高质量发展。

3. 积累相关材料制备、热处理和性能研究方面的科研经验,推动我国高性能轧辊材料技术的国际领先地位。

四、研究方法本研究将采取实验室试验、理论分析和模拟仿真等多种方法,具体包括:1. 实验室试验:主要包括高速钢材料的制备、热处理及性能测试,通过对不同工艺参数的调整,实现优化制备和热处理目标。

2. 理论分析:基于金相、扫描电镜等手段对高速钢材料的组织成分和性能进行定性定量分析,探索其影响因素。

3. 模拟仿真:采用有限元分析方法,对不同条件下的轧辊使用情况进行仿真模拟,分析轧辊材料的性能与结构变化过程。

高速钢轧辊及其热处理研究

、\ 火 温 度, ℃

锻 造 高速 钢包 含 低合 金 高 速钢 ( 半高 速 钢 )低 碳 、 高速 钢 、 通高 速钢 、 普 高硬 高 速 钢及 超硬 高 速钢 , 常用

锻造 高速钢 的化学成 分如 表 1 :

表 1 轧 辊 用锻 造 高 速钢 化 学 成 分 ( 量 分 数 。 ) 质 %

50 50 5 6  ̄ 火 加 热 与 C回 l \

关 , 与碳化 物不 均匀度 有关 , 还 具体 如表 2 示 。 所

表 2 高 速钢 碳 化 物 不均 匀度 对 强 度 的影 响 不均匀度 I 2 f

l

冷却速度应较 慢以防 止

开裂, 34 根据 回火 - 次;

钢 号

M2

M3 5

硬衄 G、 窑 \

回 : 躔

1o o 1 o O o 1

5 5

5 4 5 3 5 2 5 2 5 2 5 . 25 5 . 25 5l

15 O 1

6 5

6 3 6 l 6 l 6 . 25 6 3 6 . 35 4 6 6 3

31 高速 钢 轧 辊 的 淬 火和 回 火 .

高速钢 轧辊基本 上是 依赖 进 口,本 文 主要 是 介绍 高速 钢 轧辊制 作过程 及其 热处理 工艺 。 1锻 造 高速钢轧 辊常 用成分 及制 作方法

11锻 造 高 速 钢 轧 辊 常 用 成 分 .

通过 对 M2钢 实验 。得 出不 同的 淬火 温度 和 回火 温度 对硬度 的影 响【, “ 见表 4 。

高速钢轧辊及其热处理研究

杜 晓 强 , 立 凤 , 玉 力 杨 张

( 山西 百 一 机 械 设 备 制造 有 限公 司 ( 太 钢 机 修公 司 ) 山西 原 , 太原 000) 3 0 3

轧辊材料及热处理工艺

轧辊材料及热处理工艺轧辊的寿命主要取决于轧辊的内在性能和工作受力,内在性能包括强度和硬度等方面。

要使轧辊具有足够的强度,主要从轧辊材料方面来考虑;硬度通常是指轧辊工作表面的硬度,它决定轧辊的耐磨性,在一定程度上也决定轧辊的使用寿命,通过合理的材料选用和热处理方式可以满足轧辊的硬度要求。

概述了传统的轧辊选材及其热处理工艺,同时,对轧辊材料及其热处理工艺的发展进行了展望。

传统冷轧辊材料及其热处理方式冷轧辊在工作过程中要承受很大的轧制压力,加上轧件的焊缝、夹杂、边裂等问题,容易导致瞬间高温,使工作辊受到强烈热冲击造成裂纹、粘辊甚至剥落而报废。

因此,冷轧辊要有抵抗因弯曲、扭转、剪切应力引起的开裂和剥落的能力,同时也要有高的耐磨性、接触疲劳强度、断裂韧性和热冲击强度等。

国内外冷轧工作辊一般使用的材质有GCr15、9Cr2、9Cr、9CrV、9Cr2W、9Cr2Mo、60CrMoV、80CrNi3W、8CrMoV、86CrMoV7、Mo3A等。

20世纪50~60年代,这一时期的轧件多为碳素结构钢,强度和硬度不高,所以轧辊一般采用1.5%~2%Cr锻钢。

此类钢的最终热处理通常采用淬火加低温回火,常见的淬火方式有感应表面淬火和整体加热淬火。

其主要任务是考虑如何提高轧辊的耐磨性能、抗剥落性能,并提高淬硬层深度,尽量保证轧辊表面组织均匀,改善轧辊表层金属组织的稳定性。

从20世纪70年代开始,随着轧件合金化程度的提高,高强度低合金结构钢(HSLA)的广泛应用,轧件的强度和硬度也随之增加,对轧辊材料的强度和硬度也提出了更高的要求,国际上普遍开始采用铬含量约2%的Cr-Mo型或Cr-Mo-V型钢工作辊,如我国一直使用的9Cr2Mo、9Cr2MoV和86CrMoV7、俄罗斯的9X2MΦ、西德的86Cr2MoV7、日本的MC2等。

这类材质的合金化程度较低,在经过最终热处理后,其淬硬层深度一般为12~15mm(半径),仅能满足一般要求,而且使用中剥落和裂纹倾向严重,轧制寿命低。

轧辊材料及热处理

轧辊材料,高铬铸铁,半高速钢,高速钢与热处理工艺1楼轧辊的寿命主要取决于轧辊的内在性能和工作受力,内在性能包括强度和硬度等方面。

要使轧辊具有足够的强度,主要从轧辊材料方面来考虑;硬度通常是指轧辊工作表面的硬度,它决定轧辊的耐磨性,在一定程度上也决定轧辊的使用寿命,通过合理的材料选用和热处理方式可以满足轧辊的硬度要求。

概述了传统的轧辊选材及其热处理工艺,同时,对轧辊材料及其热处理工艺的发展进行了展望。

传统冷轧辊材料及其热处理方式冷轧辊在工作过程中要承受很大的轧制压力,加上轧件的焊缝、夹杂、边裂等问题,容易导致瞬间高温,使工作辊受到强烈热冲击造成裂纹、粘辊甚至剥落而报废。

因此,冷轧辊要有抵抗因弯曲、扭转、剪切应力引起的开裂和剥落的能力,同时也要有高的耐磨性、接触疲劳强度、断裂韧性和热冲击强度等。

国内外冷轧工作辊一般使用的材质有GCr15、9Cr2、9Cr、9CrV、9Cr2W、9Cr2Mo、60CrMoV、80CrNi3W、8CrMoV、86CrMoV7、Mo3A等。

20世纪50~60年代,这一时期的轧件多为碳素结构钢,强度和硬度不高,所以轧辊一般采用1.5%~2%Cr锻钢。

此类钢的最终热处理通常采用淬火加低温回火,常见的淬火方式有感应表面淬火和整体加热淬火。

其主要任务是考虑如何提高轧辊的耐磨性能、抗剥落性能,并提高淬硬层深度,尽量保证轧辊表面组织均匀,改善轧辊表层金属组织的稳定性。

从20世纪70年代开始,随着轧件合金化程度的提高,高强度低合金结构钢(HSLA)的广泛应用,轧件的强度和硬度也随之增加,对轧辊材料的强度和硬度也提出了更高的要求,国际上普遍开始采用铬含量约2%的Cr-Mo型或Cr-Mo-V型钢工作辊,如我国一直使用的9Cr2Mo、9Cr2MoV和86CrMoV7、俄罗斯的9X2MΦ、西德的86Cr2MoV7、日本的MC2等。

这类材质的合金化程度较低,在经过最终热处理后,其淬硬层深度一般为12~15mm(半径),仅能满足一般要求,而且使用中剥落和裂纹倾向严重,轧制寿命低。

高铬钢轧辊热处理工艺流程

高铬钢轧辊热处理工艺流程High chromium steel is a popular material for rolling mill rolls due to its high wear resistance and toughness. However, in order to achieve the desired mechanical properties, a carefully controlled heat treatment process must be followed. This process involves a series of heating and cooling steps that are designed to modify the microstructure of the steel in a way that enhances its properties.高铬钢是轧辊的常用材料,因为它具有高耐磨性和韧性。

然而,为了获得期望的机械性能,必须遵循一个精心控制的热处理工艺流程。

这个过程涉及一系列的加热和冷却步骤,旨在以一种改善钢的微观结构的方式来提高其性能。

The first step in the heat treatment process is heating the high chromium steel rolls to a specific temperature. This temperature is critical as it determines the transformation of the steel's microstructure. Typically, the rolls are heated in a controlled atmosphere furnace to prevent oxidation and ensure uniform heating.热处理过程中的第一步是将高铬钢轧辊加热到特定温度。

热处理工艺对HSS轧辊性能的影响

轧辊是轧钢生产中的主要消耗备件,其性能好坏直接影响轧材的表面质量和轧材的成本,在轧钢生产中占有重要地位。

高速钢轧辊的是从1988年开始采用的,至今我国所用的高速钢轧辊大多依赖进口[1]。

为了在轧辊技术上赶超世界先进水平,必须加快我国高速钢轧辊的研制与开发。

本文通过研究化学成分、变质处理及热处理工艺对高速钢轧辊的显微组织结构和性能的影响,试图为高速钢轧辊的生产提供科学依据。

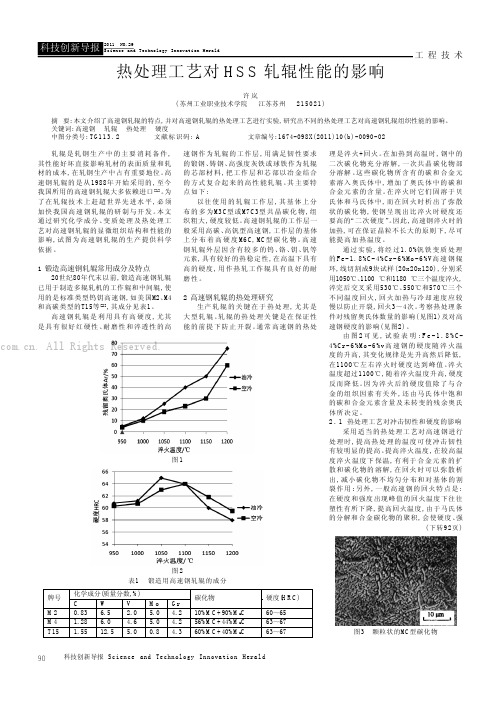

1 锻造高速钢轧辊常用成分及特点20世纪80年代末以前,锻造高速钢轧辊已用于制造多辊轧机的工作辊和中间辊,使用的是标准类型钨钥高速钢,如美国M2、M4和高碳类型的T15等[2],其成分见表1。

高速钢轧辊是利用具有高硬度,尤其是具有很好红硬性、耐磨性和淬透性的高表1 锻造用高速钢轧辊的成分热处理工艺对H S S 轧辊性能的影响许岚(苏州工业职业技术学院 江苏苏州 215021)摘 要:本文介绍了高速钢轧辊的特点,并对高速钢轧辊的热处理工艺进行实验,研究出不同的热处理工艺对高速钢轧辊组织性能的影响。

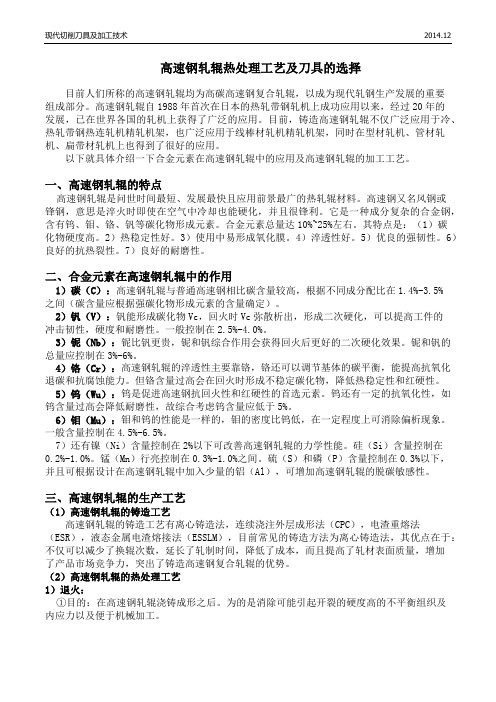

关键词:高速钢 轧辊 热处理 硬度中图分类号:T G 113.2文献标识码:A 文章编号:1674-098X(2011)10(b)-0090-02图3 颗粒状的M C 型碳化物图1图2速钢作为轧辊的工作层,用满足韧性要求的锻钢、铸钢、高强度灰铁或球铁作为轧辊的芯部材料,把工作层和芯部以冶金结合的方式复合起来的高性能轧辊。

其主要特点如下:以往使用的轧辊工作层,其基体上分布的多为M3C型或M7C 3型共晶碳化物,组织粗大,硬度较低。

高速钢轧辊的工作层一般采用高碳、高钒型高速钢,工作层的基体上分布着高硬度M 6C ,M C 型碳化物。

高速钢轧辊外层因含有较多的钨、铬、钥、钒等元素,具有较好的热稳定性,在高温下具有高的硬度,用作热轧工作辊具有良好的耐磨性。

2 高速钢轧辊的热处理研究生产轧辊的关键在于热处理,尤其是大型轧辊。

轧辊的热处理关键是在保证性能的前提下防止开裂。

高速钢轧辊及其热处理

综 述高速钢轧辊及其热处理戚正风1,万安元2,甘宅平2,赵晚子2,刘永志2(11大连交通大学,辽宁大连 116028;21武钢轧辊厂,湖北武汉 430082)摘要:综述了冷、热轧辊材料的发展过程;轧辊高速钢的种类、成分;高速钢轧辊的生产工艺以及高速钢轧辊的热处理工艺。

指出高速钢在轧辊领域具有一个非常大的市场,应于重视。

另外,为了提高高速钢轧辊的质量,需要解决高速钢偏析问题及热处理问题。

关键词:高速钢轧辊;热处理;喷射成形;离心铸造中图分类号:TG16216 文献标识码:A 文章编号:025426051(2008)0820006204H i gh speed steel roll and its hea t trea t m en tQ I Zheng 2feng 1,WAN An 2yuan 2,G AN Zhai 2p ing 2,ZHAO W an 2zi 2,L I U Yong 2zhi2(11Dalian J iaot ong University,Dalian L iaoning 116028,China;21Roll Fact ory ofW uhan Ir on and Steel Gr oup Co .,W uhan Hubei 430082,China )Abstract:The devel opment pr ocess of cold and hold r oll materials,the ty pes and che m ical co mpositi on of high 2s peed steel r oll as well as the p r oducing technol ogy and heat treat m ent of high 2s peed steel were revie wed .It was point out that high s peed steel has a big market in r oll field,s o that we must pay attenti on t o this pr oble m.I n additi on,f or i m p r oving the quality of high s peed steel r oll,the p r oble m of carbide segregati on and heat treat m ent of high s peed steel must be s olved .Key words:high 2s peed steel r oll;heat treat m ent;s p ray f or m ing;centrifugal casting作者简介:戚正风(1930—),男,浙江余姚人,教授,主要从事热处理原理及工艺以及工模具钢的研究工作,已发表120余篇论文、7本专著,并多次获国家发明奖及省、部级科技进步奖。

高速钢轧辊的热处理工艺

© 1994-2011 China Academic Journal Electronic Publishing House. All rights reserved.

第 9期

符寒光 ,等 :高速钢轧辊的热处理工艺

表 1 高速钢轧辊化学成分 (质量分数 , %) Table 1 Chem ica l com position of h igh speed steel roll ( wt%)

轧辊钒含量比轧辊b稍低轧辊经1050奥氏体化后的连续冷却曲线见图1中可以看出高速钢轧辊的贝氏体鼻子温度低于400冷却速率低于10当高速钢轧辊的冷却速率超过102淬火温度和冷却方式对轧辊组织和性能的影响笔者曾研究了淬火加热温度及冷却方式对含19cr15mo高速钢轧辊组织和性能的影响试验结果见图条件下淬火温度低于1025度升高超过1050淬火温度对硬度影响结果相似获得最高硬度的淬火温度高于油冷时的淬火温度

摘要 :综述了淬火温度 、保温时间 、回火温度 、淬火冷却方式以及回火次数等对高速钢轧辊显微组织 、力学性能和耐磨性的影响 ,介 绍了高速钢轧辊热处理裂纹的形成机理和消除措施 ,列述了改善高速钢轧辊性能的热处理新工艺 。 关键词 :高速钢轧辊 ;热处理 ;显微组织 ;力学性能 ;裂纹 中图分类号 : TG162. 6 文献标志码 : A 文章编号 : 025426051( 2010) 0920060206

1 淬火对高速钢轧辊组织和性能的影响

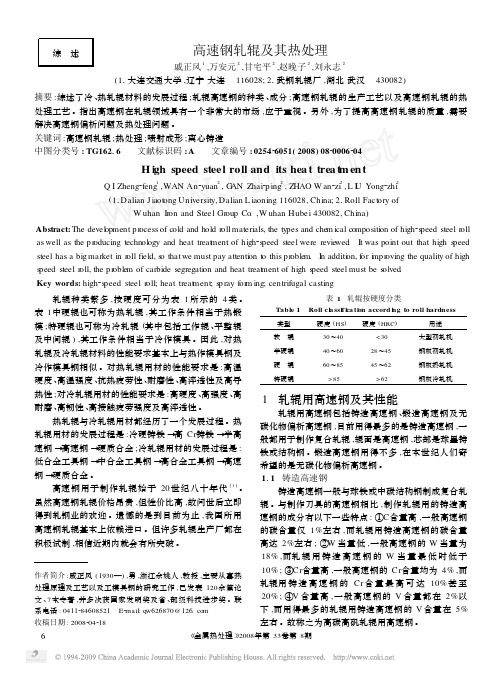

1. 1 高速钢轧辊冷却曲线的测试 为了 准 确 制 订 高 速 钢 轧 辊 的 热 处 理 工 艺 ,

Pellizzari等人 [ 7 ]测试了两种高速钢轧辊材料的连续冷 却曲线 ,材料成分见表 1。轧辊 A 有较高的铬 、钼含 量 ,钒含量比轧辊 B 稍低 ,轧辊经 1050 ℃奥氏体化后 的连续冷却曲线见图 1。从图 1 中可以看出 ,高速钢 轧辊的贝氏体鼻子温度低于 400 ℃,且获得贝氏体的 冷却速率低于 10 ℃ / s,当高速钢轧辊的冷却速率超过 10 ℃ / s,则获得高硬度的淬火马氏体基体 。 1. 2 淬火温度和冷却方式对轧辊组织和性能的影响

高速钢轧辊热处理工艺及刀具的选择

高速钢轧辊热处理工艺及刀具的选择目前人们所称的高速钢轧辊均为高碳高速钢复合轧辊,以成为现代轧钢生产发展的重要组成部分。

高速钢轧辊自1988年首次在日本的热轧带钢轧机上成功应用以来,经过20年的发展,已在世界各国的轧机上获得了广泛的应用。

目前,铸造高速钢轧辊不仅广泛应用于冷、热轧带钢热连轧机精轧机架,也广泛应用于线棒材轧机精轧机架,同时在型材轧机、管材轧机、扁带材轧机上也得到了很好的应用。

以下就具体介绍一下合金元素在高速钢轧辊中的应用及高速钢轧辊的加工工艺。

一、高速钢轧辊的特点高速钢轧辊是问世时间最短、发展最快且应用前景最广的热轧辊材料。

高速钢又名风钢或锋钢,意思是淬火时即使在空气中冷却也能硬化,并且很锋利。

它是一种成分复杂的合金钢,含有钨、钼、铬、钒等碳化物形成元素。

合金元素总量达10%~25%左右。

其特点是:(1)碳化物硬度高。

2)热稳定性好。

3)使用中易形成氧化膜。

4)淬透性好。

5)优良的强韧性。

6)良好的抗热裂性。

7)良好的耐磨性。

二、合金元素在高速钢轧辊中的作用1)碳(C):高速钢轧辊与普通高速钢相比碳含量较高,根据不同成分配比在1.4%-3.5%之间(碳含量应根据强碳化物形成元素的含量确定)。

2)钒(V):钒能形成碳化物Vc,回火时Vc弥散析出,形成二次硬化,可以提高工件的冲击韧性,硬度和耐磨性。

一般控制在2.5%-4.0%。

3)铌(Nb):铌比钒更贵,铌和钒综合作用会获得回火后更好的二次硬化效果。

铌和钒的总量应控制在3%-6%。

4)铬(Cr):高速钢轧辊的淬透性主要靠铬,铬还可以调节基体的碳平衡,能提高抗氧化退碳和抗腐蚀能力。

但铬含量过高会在回火时形成不稳定碳化物,降低热稳定性和红硬性。

5)钨(Wu):钨是促进高速钢抗回火性和红硬性的首选元素。

钨还有一定的抗氧化性,如钨含量过高会降低耐磨性,故综合考虑钨含量应低于5%。

6)钼(Mu):钼和钨的性能是一样的,钼的密度比钨低,在一定程度上可消除偏析现象。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

综 述高速钢轧辊及其热处理戚正风1,万安元2,甘宅平2,赵晚子2,刘永志2(11大连交通大学,辽宁大连 116028;21武钢轧辊厂,湖北武汉 430082)摘要:综述了冷、热轧辊材料的发展过程;轧辊高速钢的种类、成分;高速钢轧辊的生产工艺以及高速钢轧辊的热处理工艺。

指出高速钢在轧辊领域具有一个非常大的市场,应于重视。

另外,为了提高高速钢轧辊的质量,需要解决高速钢偏析问题及热处理问题。

关键词:高速钢轧辊;热处理;喷射成形;离心铸造中图分类号:TG16216 文献标识码:A 文章编号:025426051(2008)0820006204H i gh speed steel roll and its hea t trea t m en tQ I Zheng 2feng 1,WAN An 2yuan 2,G AN Zhai 2p ing 2,ZHAO W an 2zi 2,L I U Yong 2zhi2(11Dalian J iaot ong University,Dalian L iaoning 116028,China;21Roll Fact ory ofW uhan Ir on and Steel Gr oup Co .,W uhan Hubei 430082,China )Abstract:The devel opment pr ocess of cold and hold r oll materials,the ty pes and che m ical co mpositi on of high 2s peed steel r oll as well as the p r oducing technol ogy and heat treat m ent of high 2s peed steel were revie wed .It was point out that high s peed steel has a big market in r oll field,s o that we must pay attenti on t o this pr oble m.I n additi on,f or i m p r oving the quality of high s peed steel r oll,the p r oble m of carbide segregati on and heat treat m ent of high s peed steel must be s olved .Key words:high 2s peed steel r oll;heat treat m ent;s p ray f or m ing;centrifugal casting作者简介:戚正风(1930—),男,浙江余姚人,教授,主要从事热处理原理及工艺以及工模具钢的研究工作,已发表120余篇论文、7本专著,并多次获国家发明奖及省、部级科技进步奖。

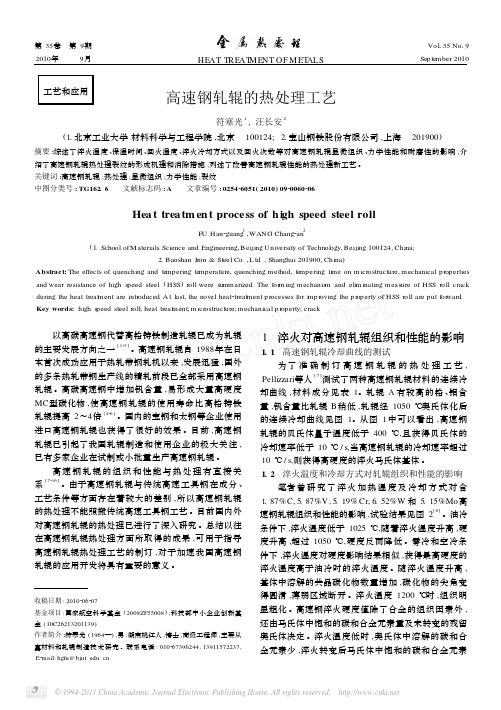

联系电话:0411284608521 E 2mail:q w626870@ 收稿日期:2008204218 轧辊种类繁多,按硬度可分为表1所示的4类。

表1中硬辊也可称为热轧辊,其工作条件相当于热锻模;特硬辊也可称为冷轧辊(其中包括工作辊、平整辊及中间辊),其工作条件相当于冷作模具。

因此,对热轧辊及冷轧辊材料的性能要求基本上与热作模具钢及冷作模具钢相似。

对热轧辊用材的性能要求是:高温硬度、高温强度、抗热疲劳性、耐磨性、高淬透性及高导热性;对冷轧辊用材的性能要求是:高硬度、高强度、高耐磨、高韧性、高接触疲劳强度及高淬透性。

热轧辊与冷轧辊用材都经历了一个发展过程。

热轧辊用材的发展过程是:冷硬铸铁→高Cr 铸铁→半高速钢→高速钢→硬质合金;冷轧辊用材的发展过程是:低合金工具钢→中合金工具钢→高合金工具钢→高速钢→硬质合金。

高速钢用于制作轧辊始于20世纪八十年代[1]。

虽然高速钢轧辊价格昂贵,但性价比高,故问世后立即得到轧钢业的欢迎。

遗憾的是到目前为止,我国所用高速钢轧辊基本上依赖进口。

但许多轧辊生产厂都在积极试制,相信近期内就会有所突破。

表1 轧辊按硬度分类Table 1 Roll cl a ssi f i ca ti on accord i n g to roll hardness 类型硬度(HS )硬度(HRC )用途软 辊30~40<30大型初轧机半硬辊40~6028~45钢板初轧机硬 辊60~8545~62钢板热轧机特硬辊>85>62钢板冷轧机1 轧辊用高速钢及其性能轧辊用高速钢包括铸造高速钢、锻造高速钢及无碳化物偏析高速钢,目前用得最多的是铸造高速钢,一般都用于制作复合轧辊,辊面是高速钢,芯部是球墨铸铁或结构钢。

锻造高速钢用得不多,在本世纪人们寄希望的是无碳化物偏析高速钢。

111 铸造高速钢铸造高速钢一般与球铁或中碳结构钢制成复合轧辊。

与制作刀具的高速钢相比,制作轧辊用的铸造高速钢的成分有以下一些特点:①C 含量高,一般高速钢的碳含量仅1%左右,而轧辊用铸造高速钢的碳含量高达2%左右;②W 当量低,一般高速钢的W 当量为18%,而轧辊用铸造高速钢的W 当量最低时低于10%;③Cr 含量高,一般高速钢的Cr 含量均为4%,而轧辊用铸造高速钢的Cr 含量最高可达10%甚至20%;④V 含量高,一般高速钢的V 含量都在2%以下,而用得最多的轧辊用铸造高速钢的V 含量在5%左右。

故称之为高碳高矾轧辊用高速钢。

之所以有这些差别是为了:①提高淬透性,因为轧辊尺寸比较大,最大直径超过<1m;②提高耐氧化耐腐蚀性,以保证轧出的钢板的表面质量;③提高耐磨性;④降低淬火温度,以便与芯部球铁相配合。

表2为轧辊用铸造高速钢的化学成分。

由表2可见,轧辊用铸造高速钢的化学成分差别很大。

表2 轧辊用铸造高速钢化学成分(质量分数,%)Table2 Che m i ca l co m positi on of roll ca sti n gh i gh2speed steels(wt%)No.C W Mo Cr V Si Co Nb 11150~21500~53~54~74~6015~110—0~2 22100~41002~155~204~6———1~2 31150~21502~102~102~10————41100~21502~84~83~9———2~8 51100~3100115~100~92~100~100~20~50~10 61150~21000~14~64~64~5——0~1 112 锻造高速钢锻造高速钢包括低合金高速钢(半高速钢)、低碳高速钢、普通高速钢、高硬高速钢及超硬高速钢。

除低合金高速钢(半高速钢)外,其他4种高速钢的主要差别在于碳含量的不同,由前向后碳含量不断升高,淬、回火后能够达到的最高硬度也随碳含量的升高而升高,断裂韧性则随硬度的升高而下降。

但对于碳含量高的高速钢可以采取降低淬火温度的方法来降低硬度,提高断裂韧性。

因此,这几种高速钢均可用于制作轧辊。

高速钢的主要缺点是存在碳化物偏析,尺寸越大碳化物偏析越严重。

而轧辊尺寸一般都比较大,故碳化物偏析比较严重。

当直径超过<120mm时锻造高速钢的碳化物偏析已经与铸造高速钢不相上下,故只有用于制作小规格冷轧辊时锻造高速钢才优于铸造高速钢。

为了解决大轧辊碳化物偏析问题,只能采取喷射成形及热等静压等工艺。

表3是几种常用锻造高速钢的化学成分。

113 无碳化物偏析高速钢表3 轧辊用锻造高速钢化学成分(质量分数,%)Table3 Chem i ca l co m positi on of roll forg i n gh i gh2speed steels(wt%)钢号C W Mo Cr V Co硬度(HRC)半高速钢017021511754015——低碳M2016061054110—≥60 M2018461054210—60~65M35019061054210563~67M421110115094110863~70M22R42110561054210—63~68 为消除碳化物偏析,人们都将希望寄托于无碳化物偏析高速钢。

无碳化物偏析高速钢包括喷射成形高速钢及热等静压粉末高速钢。

这两种高速钢都是通过改变生产工艺来消除碳化物偏析。

任何成分的高速钢均可用这两种生产工艺制成无碳化物偏析高速钢。

有关这两种工艺将在下面介绍。

2 高速钢轧辊制造方法按制造工艺可以将高速钢轧辊分为锻造轧辊、铸造轧辊、喷射成形轧辊、粉末烧结轧辊。

211 锻造轧辊锻造高速钢的生产过程为:电炉冶炼→浇铸成锭→锻轧成形。

为了提高钢的质量,目前采用的工艺是:电炉冶炼→真空精炼→真空脱气→浇铸成锭→电渣重熔→锻轧成形。

采用这个工艺,虽然可以提高高速钢的质量,但是不能解决高速钢偏析问题。

故锻造高速钢难以用于制造大轧辊。

212 铸造轧辊大型热轧辊一般均采用铸造工艺生产。

辊身外层为铸造高速钢,辊芯为球铁或中碳结构钢。

生产铸造轧辊的工艺很多,许多文章都有介绍[2-4],其中包括离心铸造工艺(CF工艺)、连续铸造工艺(CPC工艺)、旋转电渣重熔工艺(ESR工艺)、电渣复合工艺(ESS LM 工艺)、冲洗工艺等。

我国目前均采用离心铸造工艺(CF工艺),这里仅介绍这种工艺。

离心铸造工艺分立式与卧式两种,图1为立式离心铸造设备。

高速钢液注入后依靠离心力凝成高速钢外壳,然后注入熔渣,最后注入球墨铸铁。

离心铸造工艺的关键是掌握好球铁浇注时间,浇注早了,未充分凝固的高速钢将被熔化而与球铁混合在一起,浇注晚了球铁不能与高速钢很好结合。

在国外一般均采用立式,因便于掌握。

立式的缺点是设备比较复杂,且受重力影响,沿高度方向高速钢外壳厚度减薄。

我国均采用卧式,优图1 离心铸造示意图Fig.1 Sche matic illustrati on of centrifugal casting p r ocess点是设备简单,缺点是难以掌握。

在高速钢凝固后与上下模合成立式,然后从上面浇注入球铁。

离心铸造工艺除界面结合强度低且不易掌握外还存在VC 容易产生偏析的缺点,解决的办法是用Nb 取代V 。

213 喷射成形轧辊喷射成形是一种新的快速冷却工艺,用保护气体将液态高速钢喷成细小液滴,在将凝未凝时喷射到物体表面,凝成所需形状。

因为是快速冷却,所以不会出现共晶,也就不存在碳化物偏析。

因此,世界各国都将下一代大型优质高速钢轧辊寄希望于喷射成形。

图2a 为喷射成形整体轧辊,即将高速钢喷射在一个旋转并不断下移的圆盘上,在两侧有两对整形用的旋转的小轧辊;图2b 为喷射成形复合轧辊,即将高速钢喷射在一根旋转并左右移动的结构钢钢棒上。