刮沫机PLC控制系统设计

基于PLC的除尘设备控制系统设计

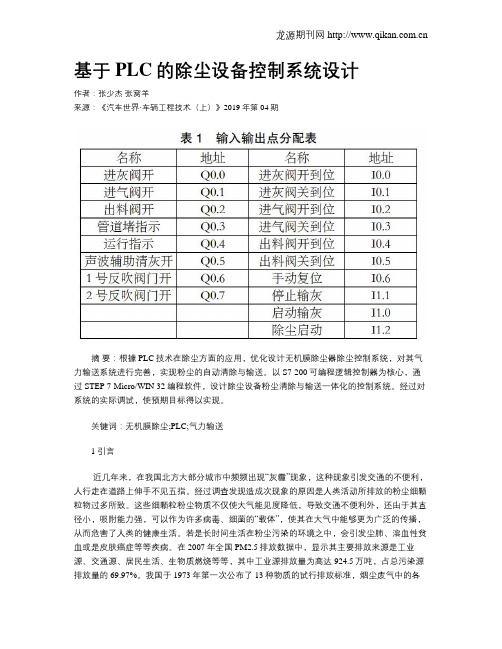

基于PLC的除尘设备控制系统设计作者:张少杰张窝羊来源:《汽车世界·车辆工程技术(上)》2019年第04期摘要:根據PLC技术在除尘方面的应用,优化设计无机膜除尘器除尘控制系统,对其气力输送系统进行完善,实现粉尘的自动清除与输送。

以S7-200可编程逻辑控制器为核心,通过STEP 7-Micro/WIN 32编程软件,设计除尘设备粉尘清除与输送一体化的控制系统。

经过对系统的实际调试,使预期目标得以实现。

关键词:无机膜除尘;PLC;气力输送1 引言近几年来,在我国北方大部分城市中频频出现“灰霾”现象,这种现象引发交通的不便利,人行走在道路上伸手不见五指。

经过调查发现造成次现象的原因是人类活动所排放的粉尘细颗粒物过多所致。

这些细颗粒粉尘物质不仅使大气能见度降低,导致交通不便利外,还由于其直径小,吸附能力强,可以作为许多病毒、细菌的“载体”,使其在大气中能够更为广泛的传播,从而危害了人类的健康生活。

若是长时间生活在粉尘污染的环境之中,会引发尘肺、溶血性贫血或是皮肤癌症等等疾病。

在2007年全国PM2.5排放数据中,显示其主要排放来源是工业源、交通源、居民生活、生物质燃烧等等,其中工业源排放量为高达924.5万吨,占总污染源排放量的69.97%。

我国于1973年第一次公布了13种物质的试行排放标准,烟尘废气中的各物质含量也受到了严格制约,在工业高速发展的今天,除尘设备如何高效环保的处理工业生产中的产生的“烟尘”已经成为了一个热点性的问题。

2 控制要求及工艺流程2.1 除尘设备简介无机陶瓷膜除尘器是目前最具潜力的新型除尘设备,因为无机膜本身由无机高分子或是一些耐性优秀的分子构成,所以相比较于其他除尘设备,无机膜本身就具有耐高温耐腐蚀性能优秀的特点,所以无机膜除尘器能更有效的应用于高温烟气的除尘之中。

本文所设计的控制系统的设备主体主要由无机陶瓷膜管,引射器,空压机等等器件构成。

本设备建设在贵州遵义一纸箱厂用于处理该厂内4t/h燃煤锅炉所排放的烟尘气体。

自动泡沫成型机控制系统设计

自动泡沫成型机控制系统设计编辑整理:尊敬的读者朋友们:这里是精品文档编辑中心,本文档内容是由我和我的同事精心编辑整理后发布的,发布之前我们对文中内容进行仔细校对,但是难免会有疏漏的地方,但是任然希望(自动泡沫成型机控制系统设计)的内容能够给您的工作和学习带来便利。

同时也真诚的希望收到您的建议和反馈,这将是我们进步的源泉,前进的动力。

本文可编辑可修改,如果觉得对您有帮助请收藏以便随时查阅,最后祝您生活愉快业绩进步,以下为自动泡沫成型机控制系统设计的全部内容。

自动泡沫成型机控制系统设计研发摘要可发性聚苯乙烯(Expandable Polystyrene,EPS),化学名称为聚苯乙烯和苯乙烯系共聚物,它一种是由树脂、物理发泡剂以及其他添加剂以一定比例混合而成的物质.其被大量应用于如建筑领域的屋面隔热、墙体保温、EPS夹芯板、简易活动板房等方面.类似的泡沫塑料制品主要由EPS成型机加工制造而成,EPS颗粒原料在其内部经过预发机发泡,再经干燥、熟化等相关处理后被送入成型模腔内,后续还要通入蒸汽加热并维持模腔内蒸汽压力以使加热工程顺利完成,再经过发泡与保温熔结过程,此时的EPS泡沫已经初步成型,再经过排污冷却定型后即可制成相应的板材制品[1]。

关键字:EPS 应用成型机Automatic Foam Molding Machine Control System Design andDevelopmentABSTRACTPolystyrene (Expandable Polystyrene, EPS), its chemical name is Polystyrene and styrene copolymer, it is a kind of material mixed by the resin,the physical foaming agent and other additives to mixed with certain proportion。

基于PLC的火电厂除尘控制系统设计

基于PLC的火电厂除尘控制系统设计摘要:随着经济的发展,人们对美好生活的需求越来越强烈。

这包括环境的要求。

燃煤电厂的粉尘污染是最严重的。

原因是烟雾或燃料中的灰尘不好。

有效控制。

因此,为了降低火电厂特别是输煤系统空气中的粉尘浓度,各电厂都采取了相应的措施,如控制粉尘来源、安装各种类型的收尘器等。

关键词:火电厂;除尘系统;PLC;组态软件1 PLC控制技术概述1.1 PLC控制原理PLC是一种具备内部存储器、I/O接口、编码器、CPU、电源等功能的智能控制装置。

它也被称作可编译器掌控逻辑装置,这使得PLC装置可通过剧情的接口接纳。

实现工业生产所需的控制逻辑的外部程序。

1.2 PLC控制的流程在于整个控制之中,编码器通过I/O口接管传送的信息,展开编译之后传送给CPU展开处理操作,依据制造需输入掌控命令。

1.3 PLC控制的特点和传统的继电器控制电路相对,PLC掌控具备可靠性高、抗干扰能力强、设施齐备、功能完善、适用性强、易学易用、设计工程工作量小、修理方便、易形变、体积小、重量轻、能耗低等特点。

2火电厂除尘控制系统设计2.1除灰系统总体设计燃煤机组气动除灰系统当作电厂辅助系统之一,于电厂之中起着举足轻重的作用。

除灰系统的工作过程是将静电除尘器搜集到的粉煤灰通过气力输送运送到灰库,然后装车运输或是采用搅拌机将其打湿。

整个过程作为密封管道运送。

电除尘搜集的积尘通过阀门转入流化下方罐,再次转入罐泵,通过运送空气压缩机。

其中,空压机使用正在压法把烟尘运送到灰仓,灰化过程完结。

灰从灰桶转入压力罐,接着转入灰仓。

如图1所示的单料斗与压力罐系统示意图,单压力罐有三条线。

第一条管道是加热管道,自灰斗到压力罐。

其作用是把灰斗之内的灰汽化到压力罐内,避免灰堆积阻塞管道;第二条管道是压力罐气化。

在管道之中,通过空压机送出的空气充份流化压力罐的灰粉;第三条管道是输灰管道,如果压力罐的出料阀开启之后,流化之后的煤灰流入压力罐,最终转入灰渣仓。

基于PLC的除尘清洁设备的设计

基于PLC的除尘清洁设备的设计摘要除尘清洁设备是一种为清洁加工工件设计的专用机床,随着制造业的不断发展,各种不同种类的除尘清洁设备在不同的行业内得到了广泛的应用,大幅度提高了生产效率。

20世纪末期,PLC与交流伺服技术飞速发展,基于PLC和交流伺服的运动控制系统开始被广泛的应用于各种数控机床中,同样,在除尘清洁专用机床中应用也是相当广泛。

专用机床除尘清洁装置一般主要由工作台与清洁气源组成,这台除尘清洁设备的设计主要用于轮胎模具的表面清洁,轮胎模具放在圆形回转工作台上,由变频器驱动回转工作台旋转并进行调速,交流伺服控制清洁气源做精确地进给运动。

PLC(可编程控制器)是除尘清洁设备的核心部分,对设备的运动系统以及逻辑开关综合控制。

关键词除尘清洁设备交流伺服PLC运动控制The Design of Dust CleaningEquipment Based on PLCAbstractThe dust cleaning equipment is a kind of special machine that is designed to clean the work piece. With the continuous development of the manufacturing sector, a variety of different types of dust cleaning equipment has been widely used in different industries, it has greatly improved production efficiency.Late 20th century, PLC and AC servo technology has developed rapidly, the motion control system based on PLC and AC servo began to be widely used in a variety of CNC machine tools, similarly, the application in special machine cleaning dust is quite extensive.Dust cleaning machine tools are generally composed of the table and cleaning gas source. This dust cleaning equipment is designed primarily for cleaning the surface of the tire mold, Tire mold is placed on the circular rotary table, and the rotary table is driven by the inverter, AC servo controlls clean air supply to make precise feed motion. PLC (Programmable Logic Controller) is the core of the dust cleaning equipment, responsible for controlling the movement of the device as well as logic switching system.Keywords Dust Cleaning Equipment AC servo PLC Motion control目录Abstract (II)第1章绪论 (1)1.1 PLC与交流伺服的发展概况 (1)1.1.1 PLC的发展与应用 (1)1.1.2 交流伺服的发展概况 (2)1.2 PLC概述 (2)1.2.1 PLC的基本概念 (2)1.2.2 PLC的特点及应用领域 (3)1.3 基于PLC控制的伺服系统概述 (3)1.4 本章小结 (4)第2章除尘设备的主要功能及其实现方案 (5)2.1 除尘设备的主要功能解析 (5)2.2 除尘清洁设备控制系统的组成 (6)2.3 除尘清洁设备相关功能的实现方案 (6)2.3.1 关于工作台限定圈数的实现方案 (6)2.3.2气源开启时工作台恒线速要求的实现方案 (9)2.3.3 气源定位精度需确保在±1mm内的可行性分析 (9)2.3.4 运动机构自动回零的实现方案 (11)2.3.5 自动工作时间限定20分钟的可行性分析 (12)2.4 本章小结 (13)第3章PLC伺服驱动器、变频器在除尘设备中的应用 (14)3.1 PLC在控制系统中的应用 (14)3.1.1 PLC的I / O口分配 (14)3.1.2 PLC在控制系统中的功能 (15)3.1.3 系统涉及的相关指令及PLC的编程 (16)3.2 伺服驱动器及其伺服电机的应用 (21)3.2.1 伺服电机工作方式的选择以及相关功能阐述 (21)3.2.2 伺服驱动器的接线方法 (22)3.2.3 伺服驱动器的参数设置 (24)3.3 变频器对旋转工作台的控制 (26)3.3.1 变频器的接线 (26)3.3.2变频器参数设置 (27)3.4 变频器对旋转工作台的控制 (29)3.5 本章小结 (29)第4章除尘清洁设备综合设计 (30)4.1 除尘清洁设备相关元件的选型 (30)4.1.1 PLC的选型 (30)4.1.2 伺服驱动器及伺服电机的选型 (30)4.1.3 变频器的选择 (31)4.2 电器元件布置图 (31)4.3 除尘清洁设备综合设计 (32)4.3.1 电气连线及电气原理图 (32)4.3.2 PLC编程 (33)4.4 本章小结 (33)结论 (34)致谢 (35)参考文献 (36)附录 (37)第1章绪论随着工业水平的不断提高,数控机床被广泛的应用于工业的各个领域,各种专用、通用机床在机械制造等各个行业发挥着不可替代的作用。

除尘室PLC控制系统的设计说明

除尘室PLC控制系统的设计【摘要】PLC由于具有结构简单、编程方便、功能完善、可靠性高、体积小、维护方使等特点,近年来被广泛地应用于各种控制。

本文介绍了某无污染、无尘车间进门时对人或物进行除尘的过程。

在所设计的系统中,人或物进入无污染、无尘车间前,首先需在除尘室严格进行指定时间的除尘才能进入车间。

文中确定了CPU主机模块及其扩展模块的选择,以及文中所用到的器件的选型并给出实物图及其与主机相连接的总体连接图。

完成了I/O分配、梯形图的逻辑编程。

能够达到毕业设计中所要求的用PLC完成除尘室各个器件的动作。

通过调试该系统可以应用于实际生产中去。

关键词:PLC 除尘室控制Abstract:PLC has been widely used in a variety of control in recent years because of its simple structure;easy programming, perfect functions and high reliability,small size,easy to maintain. Introduced process of removal.In this system,people must be dusted before enter the workshop. This paper defines the CPU host module and the expansion module selection, and selection device used in this article and the physical map and its population is connected to a mainframe connection diagram. The logic programming I/O distribution, ladder diagram. To achieve the curriculum design the requirements of dust all indoor device with a PLC action. Can be applied to actual production.Key words:PLC Dusting rooms Control目录1 PLC知识简介.............................................. 错误!未定义书签。

基于PLC静电除尘控制系统的设计

闭合运行 开关 , 系统先进行预加 热 ,之后 电机 的振 打 ,保 温箱的加热 ,灰斗的加 热和卸灰 ,消防警报 等都会按 照 系统

控 制要 求 自动运行 ,进行较 高效率的除尘工作。

算 8 】 程周 . 可 编 程 序 控 制 器 原

理 与应 用【 M】 . 北京 : 高等教 育 出版

社, 2 0 0 3 : 1 5 9 - 2 0 3 .

E L E C T R O N I C S WO R L D・ 技 术 交 流

基于P L C 静 电除 尘控 制 系统 的设 计

滨 州学院航 空工程 学院 高 坤

【 摘 要 】伴 随着我 国经济和 工业的现代化 快速发展 ,粉 尘污染对人 们的健康及 其赖 以生存的环境 构成 巨大威胁 。本文

2 0 1 0 , 2 0: 9 1 .

[ 4 】 陈鹏 . 静 电除尘 器 除尘 效 率

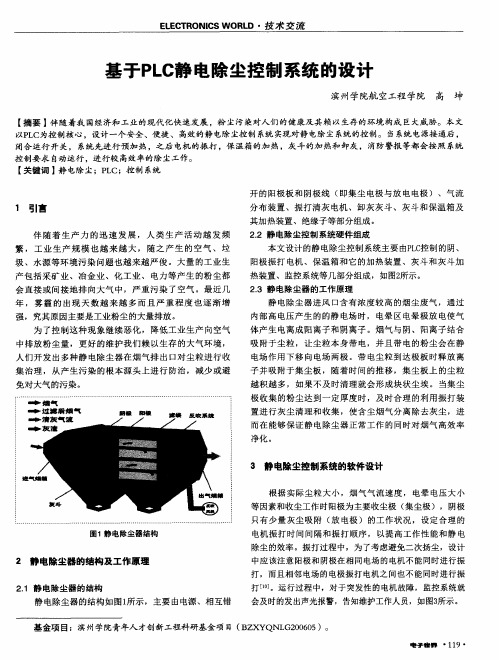

图2 静 电除尘控制系统硬 件组成

影响 因素的研 究[ D】 . 东北 大学, 2 0 0 9 .

[ 5 】 李 文 国, 郭瑜 , 董 为 民, 许 立 梓. P L C 在静 电除尘监控 系统 中的应

会 直接或 间接 地排 向大气 中,严重污 染 了空气 。最近 几 年 ,雾 霾 的 出 现 天数 越 来 越 多 而 且严 重 程 度 也 逐 渐 增

分布 装置 、振打 清灰 电机 、卸灰灰 斗 、灰 斗和 保温箱及

其加热装置 、绝缘子等部分组成 。 2 . 2 静电除尘控制 系统硬件组成 本文设计 的静 电除尘控制 系统主要 由P L C 控制 的阴、 阳极振打 电机 、保温 箱和它 的加 热装置 、灰斗 和灰 斗加 热装置 、监控 系统等几部分组成 ,如图2 所示 。

基于PLC的摩擦压力机自动控制系统设计

Design of Automatic Control System of Friction Press Based on PLC

YUAN Jin - quan

( Department of Electrical Engineering, Jiangsu Maritime Institute, Nanjing 211170 , China) Abstract: Through analysis on the current working situation of the friction press, it was put forward that PLC ( programmable logic controller) could be used to design the automatic control system instead of the manual control. The design of the automatic control system was divided into three parts, they were “hardware design ” , “software design ” and“temporary control interface system ” . The hardware design builded the control system by taking Siemens S7 - 200 as acore. The software design was mainly in the work process of the friction press. The monitoring interface design emphasized the use of the Wincc flesible HMI software, and the connection options of the touch screes corresponding to PLC connection address etc. Key Words: PLC ; friction press; control system

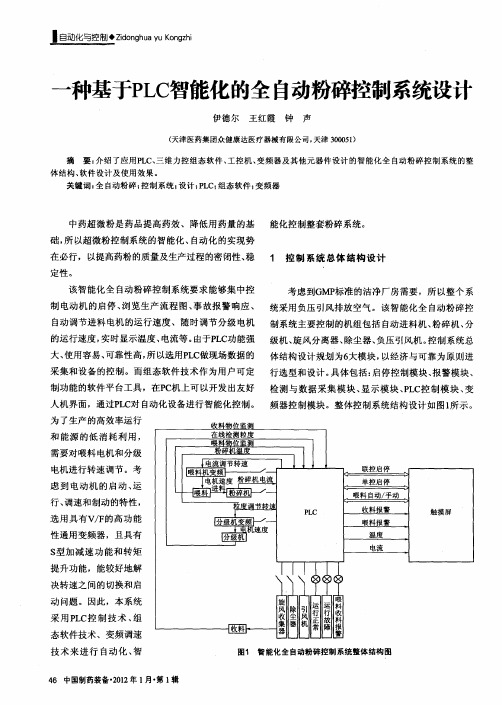

一种基于PLC智能化的全自动粉碎控制系统设计

体结 构、 软件设计 及使用 效果 。 关键 词: 自动粉 碎 ; 全 控制 系统 ; 设计 ; L 组 态软件 ; 频器 P C; 变

中药超 微粉 是药 品提 高药 效 、降低用 药 量 的基 能化控 制整套粉碎 系统 。

础 , 以超 微粉控 制系 统 的智 能化 、 所 自动化 的实现势 在必行 , 以提高药粉 的质量及 生产过程 的密 闭性 、 稳 1 控 制 系统 总体 结构 设计

报警 模 块主 要 为报 警指 示灯 及触 摸 屏 组态 软件 变 频 调速 是通过 改变 电动 机 定子供 电频率 来改变 同 报 警模 块 及记 录 , 体 为各个 机 组故 障报 警 、 料仓 步 转速 实现 的 ,所 以在调 速过 程 中从 高速 到低 速都 具 喂 因此 , 具有 高效率 、 宽范 围 、 接 近 空报警 、 收料仓 接近 满报 警 、 电流 报警 等 。实 可 保 持有 限的转 差功 率 。 过 现 了在 无 人看 守情 况下 的 自动报 警功 能 。

13 检 测 与数 据 采集模 块 .

高精度 的调速性 能 。 在本 控制系 统 中 , 通过 调节进 料

机 的频率来 控 制进料 速度 ,从 而控 制粉 碎机 达 到高

主要 由喂料 仓和 收 料仓 的 光 电传 感 器检 测 物料 负荷稳 定运 行 ,通过 调 节分级 机 的频 率来 控制粉 碎

行 、 速和制 动 的特性 , 调

选用 具 有V F 高功 能 /的

性通 用变频器 ,且 具有 S 加 减速 功 能和 转 矩 型 提升 功能 ,能较好地 解 决转 速之 间的切换 和启 动 问题 。因此 ,本 系统 采 用 P C控 制 技 术 、 L 组 态 软件技术 、变频 调速 技 术 来 进 行 自动 化 、 智

基于PLC的自动泡沫切片机控制系统设计与实现

时, 刀具的下降值是 由 P c 应计 的脉 冲个数来计算 的。因此 , 在 自动切割功能表中要有脉 冲数 的计算 ,其 自动功能表图如 图 2

2 . 1 系统的主电路 设计 主 电路 中共有 五个拖动 电机 , 分别 控制带锯 、 刀架上/ 下移 动、 磨刀 、 台面前移/ 后移动机构运动过程 。带锯装在刀架 上 , 由

—

I判 后瓣位 ( i f r 4 )

jL 一

翌 婴 — 固 匮

I 完成计算

三相异 自动切片机 系统基本结构及控制要求 1 . 1 生 产线结构及工作过程

本系统的组成 主要 分为三个部分 ,分 别是硬件 电路与 软 件控制程序 以及组态 监控 。泡 沫的切割 厚度是由百 、 十、 个、 小 数 四位拨盘开关设置 , 其切割厚度 范围为 0 0 0 . 0 ~ 1 9 9 . 9 m m。 在刀

一

图 1 切片机主 电路图 2 . 2 系统 的控制 电路设计 系统采用 O MR O N公司的 C P 1 H — X A 4 0 D R — A型 P L C作为

定厚度的成品。 首先 , 将泡沫放在工作台面上 , 开始切割泡沫

自动切 片机控制系统的控制器。 日本 O M R O N公 司 C P 1 H系列 可编程序控制器 的体 积小 、 可靠性 高 , 功能强而价格较低 . 应用

j

— 广

l 到下壤位 { S T I )

—

J L—一

2 3 0 0 4 H 锫 箍 麓 移

PLC在水厂虹吸刮泥机系统中的应用—毕业设计(论文)

PLC在水厂虹吸刮泥机系统中的应用摘要可编程控制器(PLC)是以微处理器为核心、集微机技术、自动化技术、通信技术于一体的通用工业控制装置。

它具有功能齐全、使用方便、维护容易、通用性强、可靠性好、性能价格比高等特点,已在工业控制的各个领域得到了极为广泛的应用,成为实现工业自动化的一种强有力工具。

本课题研究的内容就是利用PLC技术实现自来水厂虹吸刮泥机的自动化控制,设计其电气控制系统,将最新的控制技术应用到工作过程中,提高虹吸刮泥系统的稳定性、可靠性和实时性。

本文综述了PLC控制系统的一般结构;简述了PLC控制系统设计的原则、内容和步骤。

针对该虹吸刮泥系统的特点和性能要求,采用了德国西门子公司S7-200系列中S7-214作为系统控制器,重点阐述了该系统的硬件、软件的设计方法,并简要分析了用计时器实现掉电自保的方法和用实时时钟功能实现自动定时刮泥的方法。

经过运行实践表明,以PLC控制的系统可靠性和实时性良好,完全满足系统设计要求,取得了良好的经济效益。

关键词:可编程控制器虹吸刮泥系统掉电自保实时时钟AbstractProgrammable Logic Controller (PLC) is a kind of universal industrial control apparatus which is developed rapidly and used widely in recent years, taking microprocessor as its core, integrating microcomputer technology, automation technology and communication technology. It is applied very diffusely in varied field of industrial control with the characteristics such as all-round functions, flexible application, well reliability, high ratio of capability and price and easy maintenance and so on, having become a robust tool to realize industrial automation.The content that this paper studied is to make use of PLC technology to realize the intelligent transformation of the scrape mud system, design the electric control system, apply the latest control technology to the lathe transform, and improve the stability of the scrape mud system, reliability and real time nature. The paper summarizes the general structure of PLC control system; puts forward the principle, content and step of PLC control system designing.Siphon blow against the system of soil characteristics and performance requirements Germany adopted a Siemens S7-200 series systems as a S7-214 controller focuses on the system's hardware and software design methods,focuses on the system's hardware and software design methods, Summary and Analysis of the timer used to achieve power-fail and try to keep the real-time clock function for automatic timing scratching the soil.After running, practice shows that the PLC control system reliability and good real-time, fully satisfy the design requirements, achieved good economic results.Keywords:Programmable Logic Controller Siphon scratching mud system Power down protection Real time clock目录摘要 (I)Abstract (II)第一章绪论 (1)1. 1课题的来源和意义 (1)1.2继电器控制系统的特点及存在问题 (1)1.2.1继电器控制系统的特点 (1)1.2.2继电器控制系统存在的问题 (1)1.3可编程序控制器(P LC)及其在电气控制中的应用特点 (2)1.3.1可编程序控制器(PLC)的定义 (2)1.3.2可编程序控制器(PLC)的特点 (2)1.3.3可编程序控制器(PLC)控制虹吸刮泥机的优点 (4)1.3.4 可编程序控制器(PLC)的应用领域 (4)1.3.5可编程控制技术(PLC)的发展趋势 (4)1.4课题的主要研究内容 (6)1.5 本章小结 (6)第二章虹吸刮泥机设备介绍 (8)2.1刮泥机简介 (8)2.1.1 刮泥机系统组成 (8)2.1.2刮泥机的工作状况 (9)2.2虹吸刮泥机的工作原理 (10)2.2.1虹吸原理 (10)2.2.2虹吸刮泥机工作原理 (10)2.3刮泥机控制方式 (11)2.4刮泥机常规操作 (11)2.4.1现场自动开刮泥机操作规范 (11)2.4.2手动方式开刮泥机操作 (11)2.5本章小结 (11)第三章PLC基本原理和系统设计方法介绍 (12)3.1 PLC基本工作原理 (12)3.2 PLC的一般结构 (13)3.3 PLC模块化结构分析 (14)3.4 PLC控制系统设计的基本原则 (15)3.5 PLC控制系统设计与调试的步骤 (15)3.6提高PLC控制系统可靠性的措施 (18)3.7本章小结 (20)第四章虹吸刮泥机系统控制要求及其总体控制方案设计 (21)4.1 水厂的工艺流程 (21)4.1.1 平流沉淀池 (22)4.1.2 平流沉淀池的排泥 (22)4.2 虹吸刮泥机的控制要求 (23)4.3虹吸刮泥机系统总体方案确定 (23)4.4本章小结 (23)第五章虹吸刮泥机PLC控制系统的硬件设计 (24)5.1 PLC控制系统I/O点数的确定 (24)5.2 PLC的选择 (24)5.2.1 机型选择 (24)5.2.2 系统容量 (25)5.2.3 I/0模块 (25)5.2.4 电源模块 (25)5.3西门子S7-200系列PLC简介 (26)5.3.1西门子S7-200系列PLC的特点 (26)5.3.2 S7-200系列PLC扩展模块和TD200[11] (26)5.3.3 SIMATIC S7-200的主要功能 (26)5.3.4 SIMATIC S7-200 CPU214简介 (27)5.3.5 S7-200系列PLC编程工具STEP 7-Micro/WIN (27)5.4 基于S7-200 CPU 214的虹吸刮泥机电气原理分析[3] (27)5.4.1 控制方式的选择 (29)5.4.2刮泥机行程的选择 (29)5.5 本章小结 (30)第六章虹吸刮泥机PLC控制系统软件设计 (31)6.1 PLC控制系统的软件设计 (31)6.1.1 PLC软件设计概述 (31)6.1.2 PLC程序设计的常用方法 (33)6.1.3 PLC程序设计步骤 (35)6.2 虹吸刮泥机PLC控制系统软件设计 (36)6.2.1 PLC自动控制系统控制工艺流程图 (36)6.2.2虹吸刮泥机PLC实现的控制功能 (37)6.2.3 虹吸刮泥机PLC控制系统的梯形图 (39)6.2.4 虹吸刮泥机PLC控制程序清单[12] (41)6.3本章小结 (42)结束语 (43)致谢........................................................................................................ 错误!未定义书签。

基于PLC的球磨机群控系统设计

基于PLC的球磨机群控系统设计摘要:球磨机广泛应用于矿山、水泥厂和冶金等行业,用于对矿石和原料进行细磨,实现物料的粉碎和混合。

为了提高生产效率和自动化水平,本文设计了基于PLC的球磨机群控系统。

该系统由主控制器、PLC控制单元、人机界面和电动机等组成。

主控制器接收来自PLC的控制信号,并通过人机界面与操作员进行交互。

PLC控制单元对球磨机的运行状态进行监测和控制,实现自动化控制,并能够根据需要进行调整。

该系统具有安全、稳定和可靠的特点,能够提高球磨机的生产效率并降低故障率。

关键词:PLC;球磨机;群控系统引言球磨机是一种重要的粉碎设备,广泛应用于矿山、水泥厂和冶金等行业。

传统的球磨机一般采用机械驱动方式,存在效率低、操作复杂等问题。

为了提高球磨机的生产效率和自动化水平,本文设计了一种基于PLC的球磨机群控系统,该系统能够对球磨机进行集中控制,并具有自动调整的功能,可以实现对球磨机的远程监控和故障诊断。

设计内容1.系统结构基于PLC的球磨机群控系统主要由主控制器、PLC控制单元、人机界面和电动机等组成。

其中,主控制器用于接收来自PLC的控制信号,并通过人机界面与操作员进行交互。

PLC控制单元负责对球磨机的各种运行参数进行监测和控制,实现自动化控制。

电动机用于驱动球磨机运转。

2.系统功能(1)控制功能:PLC控制单元负责对球磨机的启停、转速和进料等参数进行控制,并能够自动调整控制参数以适应不同的生产要求。

(2)监测功能:PLC控制单元监测球磨机的运行状态,如电流、电压、温度等,并能够实时显示在人机界面上。

同时,系统还能够实现对各个球磨机之间的配合率进行监测和调整。

(3)通信功能:系统能够通过通信接口与其他设备进行数据交换和信息传输,实现远程监控和故障诊断。

3.系统设计(1)主控制器设计:主控制器采用高性能的工控机,并安装相关的软件和驱动程序。

主控制器负责接收来自PLC的控制信号,并将控制信号转换为适合驱动电动机的形式,并通过人机界面与操作员进行交互。

基于PLC的刮板给煤机控制系统设计说明

摘要可编程序控制器简称PLC,由于PLC的可靠性高、环境适应性强、灵活通用、使用方便、维护简单等优点,PLC的应用领域在迅速扩大。

目前已经成为当代工业自动化的主要控制设备之一。

对于早起的PLC,凡是有继电器的地方,都可采用。

而对于当今的PLC几乎可以说凡是需要控制系统存在的地方就需要PLC。

尤其是在近几年来,PLC的生产成本下降,功能又不断增强,所以,目前PLC在国外已被广泛应用于各个行业。

随着现代化电力工业的不断发展,自动化水平不断提高,安全生产和经济节能受到了人们的广泛关注,刮板给煤机因为系统简单,维护工作量小,工作稳定、寿命长和煤种适应性强等特点受到了众多火电厂的青睐,但由于刮板给煤机的部构造原因,给煤量在实际测量中测量困难,致使电厂制粉系统增加不安全因素,原料浪费。

本设计根据刮板给煤机的结构特点,以旋转编码器作为传感器,以PLC作为计量装置,以触摸屏为监控界面,研制了一套适合刮板给煤机煤量监测装置。

该装置操作方便,运行稳定,使给煤机安全度增加,经济度增加。

本文介绍了可编程控制器构成与原理,刮板给煤机的组成和应用,阐述了刮板给煤机给煤量控制系统,并完成了该控制系统的梯形图和组态图的设计。

关键词 PLC,监测系统,刮板给煤机,角位移传感器I / 38AbstractProgrammable logic controller is referred to as PLC, PLC reliability, environmental adaptability, versatile, easy to use, easy maintenance advantages of PLC applications is rapidly expanding. Has become one of the contemporary industrial automation control equipment. Early PLC, any place of the relay, can be used. Can almost be said to those who need to control the system for today's PLC will need to PLC. Especially in recent years, the PLC production costs fell, function and continuously enhance the current PLC at home and abroad has been widely used in various industries.With the continuous development of modern electric power industry, the automation level of continuous improvement, production safety, and economic energy efficiency has been widespread concern scraper coal feeder system is simple, less maintenance, and job stability, long life and coal adaptability, and other characteristics by the number of thermal power plants of all ages, but increase insecurity scraper coal feeder the internal structure of reason, to the amount of coal in the actual measurement, measurement difficulties, resulting in power plant pulverizing system, raw material waste. The design according to the scraper to the structural characteristics of the coal feeder, a rotary encoder as a sensor, PLC as a metering device, touch screen control interface, developed a suitable monitoring device scraper to the amount of stoker coal. The device is easy to operate, stable operation, so that increase the safety of the coal feeder, economic increases.This article describes the composition of the programmable controller and principles, composition and scraper coal feeder, described to the amount of coal scraper coal feeder control system, and completed the design of the ladder and configuration of the control system diagram.Keywords PLC,The monitoringsystem, Scraper stoker, Angular displacement sensor目录摘要IAbstractII1 引言- 1 -1.1 研究目的- 1 -1.2 研究背景- 1 -1.3 研究方法- 2 -2 可编程控制器PLC概述-3 -2.1 可编程逻辑控制器简介- 3 -2.2 可编程逻辑控制器分类- 4 -2.3 可编程逻辑控制器构成- 4 -2.4 模拟量输入扩展模块EM231- 5 -2.5 可编程逻辑控制器软件系统与常用编程语言- 6 -3 刮板给煤机简介- 7 -3.1 给煤机概述- 7 -3.2 刮板给煤机- 8 -3.3 刮板给煤机结构特点- 8 -4 刮板给煤机控制系统设计- 10 -4.1 可编程逻辑控制器机型选择- 10 -4.2 旋转编码器- 11 -4.3 刮板给煤机控制系统设计思路- 12 -4.4 给煤机煤层厚度的测量- 13 -4.5 给煤机煤层运行速度的测量- 14 -5 刮板给煤机控制系统梯形图设计- 16 -5.1 刮板给煤机控制系统流程图- 16 -5.2 刮板给煤机控制系统I/O表- 17 -5.3 刮板给煤机控制系统梯形图- 17 -6 刮板给煤机控制系统组态图设计- 23 -6.1 嵌入版组态软件MCGS- 23 -6.2 刮板给煤机控制系统组态图画面- 27 -结论- 29 -致- 30 -参考文献- 31 -附图- 32 -III / 381 引言1.1研究目的随着我国近几年经济的发展,现代化电力工业水平也在不断提升,自动化水平不断提高,在确保安全生产和质量的情况下经济环保节能等问题越来越受到人们的关注。

刮沫机PLC控制系统设计

刮沫机PLC控制系统设计天津石化公司阎高斌刮沫机是污水处理系统中的重要设施之一,炼油过程所产生的含油污水只有通过刮沫机将其表层的污油刮掉,实现油水分离后,才能进入后序的曝气处理。

现介绍用P比控制我公司炼油厂污水处理场的六台刮沫机的控制系统。

1.工艺过程图1为刮沫机工作过程示意图。

起动后刮板翻上,经短暂停车后刮沫机开始回车(若起动前刮板已翻上,则“翻板”及“停车”工序省略),刮板上翻的目的是避免回车过程中出现油泥倒刮现象。

“回车”到位后,刮板下翻,作刮泥准备。

2.系统设计我们用PLC上对六台刮沫机进行集中控制,工序变换由原来的检测切换变为完全的定时控制,使控制系统完全脱离现场。

(1)硬件设计系统选用NBl一P40型PLC,其I/O点可自由组合,采用继电器节点独立输出,为硬件设计提供了方便。

电动机拖动用接触器(010——10)线圈由PLC输出继电器节点驱动,实际需占用输出点12点。

考虑到今后扩充可能,我们将I/O组合成26/24点,地址分配见附表。

(2)系统软件设计由于刮沫机起动是通过一个按纽控制的,起动后刮车运行方向判断与确定则是软件设计首先要考虑的问题,也就是说刮车运行方向必须与刮板的状态相对应。

如果刮板翻下,而起动后刮沫机作“回车”运行,就会产生污水倒刮现象;同样,如果利板翻上,而起动时刮板作“刮泥”运行,就会形成一次无效循环过程。

要使小车起动后运行方向与刮板状态相对应,PLC 就必须对刮车起动前刮板的实际位置具备记忆功能。

事实上,当刮沫机正常工作时,工序状态与刮板的位置具有对应关系,即在刮泥状态刮板翻下,回车状态刮板翻上。

由此可见,记住了“上一次”停车前工序状态,也就记住了刮板的位置。

如图2为状态记忆梯形图。

回车时Y014吸合,使M0009吸合并保持。

当某工序被人为停止,即停车时,M0009仍保持吸合状态,表明停车前刮板处于下翻位置,这为下一次起动时确定运行方向提供了依据。

同理,M000A是刮板上翻的重要标志。

基于PLC的刮板给煤机控制系统设计

目 录

1 2 3 4 5 6

选题意义及发展趋势 可编程逻辑控制器硬软件分析 刮板给煤机介绍 刮板给煤机控制系统设计 刮板给煤机梯形图设计 刮板给煤机组态图设计

1选题意义

随着我国近几年经济的发展,现代化电力 工业水平也在不断提升,自动化水平不断 提高,在确保安全生产和质量的前提下经 济环保节能越来越受到人们的关注。我国 的燃煤需求量很高,且煤炭价格在近几年 不断上涨,在有些火电厂输煤过程中,由 于节能设备的不完备,造成了对生产原料 的浪费,这直接影响了电厂的经济效益。

序和数据存储空间。

尺寸图

接线方式

4基于昆仑组态煤的传输计量控制系统的组态

MCGS嵌入版是在MCGS通用版的基础上开发的, 专门应用于嵌入式计算机监控系统的组态软件, MCGS嵌入版包括组态环境和运行环境两部分, 它的组态环境能够在基于Microsoft的各种32位 Windows平台上运行,运行环境则是在实时多任 务嵌入式操作系统WindowsCE中运行。适应于 应用系统对功能、可靠性、成本、体积、功耗等 综合性能有严格要求的专用计算机系统。

实物图

SIMATIC S7-200系列PLC适用于各行各业,各种场合中的检测、监测及控

制的自动化。

CPU222型S7-200特性表

此系统应用CPU222型S7-200。本机集成8 输入/6 输出 共14 个数字量I/O 点。可连接2 个扩展模块,最大扩展 至78 路数字量I/O 点或10 路模拟量I/O 点。6K字节程

西门子S7-200可编程控制器

SIMATIC S7-200系列PLC适用于各行各业,各种场合中的检测、监 测及控制的自动化。强大功能使其无论在独立运行中,或相连成网络 皆能实现复杂控制功能。因此S7-200系列具有极高的性能/性格比在 以下几方面均有出色的表现:极高的可靠性、极丰富的指令集、易于 掌握 、便捷的操作、丰富的内置集成功能、实时特性、强劲的通讯能 力、丰富的扩展模块。 此系统应用CPU222型S7-200。本机集成8 输入/6 输出共14 个数 字量I/O 点。可连接2 个扩展模块,最大扩展至78 路数字量I/O 点 或10 路模拟量I/O 点。6K字节程序和数据存储空间。4个独立的 30kHz 高速计数器,2 路独立的20kHz 高速脉冲输出,具有PID 控 制器。1 个RS485 通讯/编程口,具有PPI 通讯协议、MPI 通讯协议 和自由方式通讯能力。是具有扩展能力的、适应性更广泛的全功能控 制器。

PLC课程设计-除尘生产线

河南科技大学课程设计说明书课程名称电器控制课程设计题目除尘生产线PLC控制系统设计院系电子信息工程学院班级学生姓名指导教师曹哲王国强日期课程设计任务书(指导教师填写)课程设计名称 电器控制课程设计 学生姓名 专业班级 设计题目 除尘生产线PLC 控制系统设计 一、课程设计目的通过对除尘生产线PC -PLC 控制系统的工作原理的分析、系统设计、编程、及上机调试工作的实践,了解电器控制系统的一般设计思路,熟悉和掌握外围电路系统和软件设计的方法,并掌握利用PC 对PLC 工作状况进行监控的方法。

二、设计内容、技术条件和要求 (一)技术要求本生产线由9台电机控制,分别是主风机1台,反吹风机2台,螺旋输送器2台,星型给料器2台,回旋臂2台。

控制要求如下:1、控制方式可采用手动和自动两种方式;2、手动方式下,可对每个电机进行启、停控制;3、自动方式下,1)启动顺序及工作顺序如下:反吹风机工作螺旋输送星型给料器工作主风机降压启动延时5s 延时5s 延时5s 回旋臂工作工作延时20s 延时10s 延时30s回旋臂停止2)按下自动停止按钮,各电机按以下顺序停止:主风机停止停止螺旋输出器停止星型给料器停止延时10s延时10s延时10s反吹风机停止延时10s4、主风机采用自耦变压器降压启动,启动时间延时为20s;5、为防止自耦变压器频繁启动,其停止后5分钟之内不允许再次启动。

6、若控制方式为手动,切换至自动时应使电机全部停止后再进入自动;7、若控制方式为自动,切换至手动时应使电机保持原有状态,再分别手动控制。

(二)设计内容1、设计各电机主电路;2、设计PLC的I/O分配;3、设计PLC的外部接线;4、设计PLC控制程序(梯形图);5、上机调试;调试程序采用计算机监控画面,如图所示:6、撰写设计说明书。

(三)设计说明书要求设计说明书应包含以下内容:1、设计目的;2、控制要求;3、各电机主电路;4、PLC的选型;5、PLC的I/O分配;6、PLC的外部接线;7、PLC控制程序梯形图;8、调试结果、调试中出现的问题及解决方法;三、时间进度安排15周:查阅资料,进行系统设计,设计控制程序;16周一至周四:上机调试;16周五至周日:完成设计说明书。

基于PLC的除尘自动化设备的设计与实现 尚晓青

基于PLC的除尘自动化设备的设计与实现尚晓青发表时间:2018-09-18T08:55:14.053Z 来源:《建筑模拟》2018年第17期作者:尚晓青[导读] 我国除尘设备在矿井、锅炉炼铁等工业场所中的应用较为广泛,尤其是物料的运输、装卸等各个环节,都会产生较多的粉尘,使用除尘设备能够有效的避免粉尘对工人造成较大的身体伤害。

身份证号:6103221987****0026 青海三四一九干燥设备有限公司 810016摘要:我国除尘设备在矿井、锅炉炼铁等工业场所中的应用较为广泛,尤其是物料的运输、装卸等各个环节,都会产生较多的粉尘,使用除尘设备能够有效的避免粉尘对工人造成较大的身体伤害。

但是由于有些部位温度高、烟尘量大、阵发量大,对岗位和大气环境造成严重污染。

对系统进行整合改造后大大降低了人员的配置,由于用PLC系统取代了原有的仪表控制,提升了除尘效率,风机变频控制极大降低了能耗。

在高炉生产出铁、矿井出矿时再也看不到烟尘漫天的场景了。

本文对除尘系统与除尘设备、结构等进行分析,并基于PLC进行除尘系统自动化的分析。

关键词:PLC;除尘;自动化;设备;设计1、除尘系统与除尘设备分析除尘系统按选用的除尘设备可以分为干式除尘和湿式除尘系统两种。

其中干式除尘系统使用干式除尘器,不需要用水作为除尘介质,其优点:捕集的粉尘以干粉状排出,有利于集中处理和综合利用。

其缺点:处理相对湿度高的含尘气体或高温气体时,需要采取防止结露的措施,否则易产生粉尘黏结、堵塞现象;当气体中含有有毒、有害气体时,干式除尘系统不能除去有毒、有害气体成分,对于厂房分散的现场施工难度大。

湿式除尘系统使用以水作为净化介质的湿式除尘器,其优点:除尘设备构造较简单,投资低,净化效率较高;能处理相对湿度高、有腐蚀性的含尘气,甚至尘-汽共生的含尘气体;在除尘的同时,还能吸收含尘气体中的其它有害成分,并使气体温度降低。

其缺点:耗水量大,排出泥浆状的含尘污水,容易造成二次污染,需要含尘污水处理设施。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

刮沫机PLC控制系统设计

天津石化公司阎高斌

刮沫机是污水处理系统中的重要设施之一,炼油过程所产生的含油污水只有通过刮沫机将其表层的污油刮掉,实现油水分离后,才能进入后序的曝气处理。

现介绍用P比控制我公司炼油厂污水处理场的六台刮沫机的控制系统。

1.工艺过程

图1为刮沫机工作过程示意图。

起动后刮板翻上,经短暂停车后刮沫机开始回车(若起动前刮板已翻上,则“翻板”及“停车”工序省略),刮板上翻的目的是避免回车过程中出现油泥倒刮现象。

“回车”

到位后,刮板下翻,作刮泥准备。

2.系统设计

我们用PLC上对六台刮沫机进行集中控制,工序变换由原来的检测切换变为完全的定时控制,使控制系统完全脱离现场。

(1)硬件设计

系统选用NBl一P40型PLC,其I/O点可自由组合,采用继电器节点独立输出,为硬件设计提供了方便。

电动机拖动用接触器(010——10)线圈由PLC输出继电器节点驱动,实际需占用输出点12点。

考虑到今后扩充可能,我们将I/O组合成26/24点,地址分配见附表。

(2)系统软件设计

由于刮沫机起动是通过一个按纽控制的,起动后刮车运行方向判断与确定则是软件设计首先要考虑的问题,也就是说刮车运行方向必须与刮板的状态相对应。

如果刮板翻下,而起动后刮沫机作“回车”运行,就会产生污水倒刮现象;同样,如果利板翻上,而起动时刮板作“刮泥”运行,就会形成一次无效循环过程。

要使小车起动后运行方向与刮板状态相对应,PLC 就必须对刮车起动前刮板的实际位置具备记忆功能。

事实上,当刮沫机正常工作时,工序状态与刮板的位置具有对应关系,即在刮泥状态刮板翻下,回车状态刮板翻上。

由此可见,记住了“上一次”停车前工序状态,也就记住了刮板的位置。

如图2为状态记忆梯形图。

回车时Y014吸合,使M0009吸合并保持。

当某工序被人为停止,即停车时,M0009仍保持吸合状态,表明停车前刮板处于下翻位置,这为下一次起动时确定运行方向提供了依据。

同理,M000A是刮板上翻的重要标志。

每台刮沫机我们都选用

两个定时器,分别对其

进行定时。

暂停时间也

是通过另外的定时器来

控制。

PLC的C/T本身

不具有记忆功能,小车

运行过程中若被人为停

车,定时器自动回零,

当再起动时,定时器只

能从零开始计时。

Array因此,如果对有关的定时器数

据不作记录处理,就会产生这

样的后果,即当刮车停在中间

某一位置,而被再行起动时,

在第一个工序(“回车”或“刮

泥”)行程中,电动机会产生一

定时间的堵转,而PLC拥有

丰富的数据寄存器D,它们具

有断电后数据保持功能。

如果

将运行中T的动态数据不断

传送到D中,停车后,T的

数据就被完整地保存在D中,

当下次起动时,再将D中的数

据回传给T,就能很好地解决

计时连续性问题。

如图3是实

现连续计时功能的框图。

我们对六台刮沫机分别设定了计数器,其参数设定为6,即刮沫机运行6个循环后自动停车。

《电气时代》2000年第2期。