液压摆式剪板机主油缸活塞杆侧推力有限元分析

液压摆式剪板机的操作规程及注意事项

液压摆式剪板机1.操作前的准备:1.1清洗各机件表面的油污,注意球阀上刻线应指于开启位置。

1.2各润滑部位注入润滑脂。

1.3向油箱中加入N32~N46牌号液压油。

(油液必须清洁)。

1.4机器接地,接通电源,检查各电器动作的协调性。

2.操作:2.1开动机器作空运转若干循环,在确保无不正常情况下,试剪不同厚度板料(由薄至厚)。

2.2在剪切过程中打开压力表开关,观察油路压力值,如有不正常可调整溢流阀,使之合乎规定要求。

2.3操作时,如发现有不正常杂音或油箱过热现象,应立即停车检查,油箱最高温度不超过60℃.3.机器的安全技术与维护3.1操作者必须熟悉机器的结构和性能,机器为多人同时操作时,故必须有专人负责指挥生产。

3.2切忌将手伸入上下刀片之间,以免发生事故。

3.3一切杂物工具切勿放在工作台上,以免轧入刃口造成事故。

3.4应定期检查机器各部分,并保持机器及周围场地清洁,电线绝缘良好。

3.5应定期检查认口锋利情况,如发现认口用钝,应及时磨砺或调换;板料表面如有硬疤、夹渣、残边等缺陷,不能剪切。

3.6装于油泵吸油口上的网式滤油器应经常检查清洗,使滤油器保持应有的通油量,若滤油器被阻塞,通油量减小,将使油泵吸空,影响油泵的寿命。

3.7回程缸内只允许充装氮气,严禁充入氧气及其他易燃气体,在充装氮气时,应缓慢进行,氮气的充装用充气工具进行,充气压力7~8Mpa。

3.8卸下回程缸前必须泄去压力气体。

3.9按规定要求,定时对各润滑部分注入足量润滑油脂。

3.10机器使用N32~N46牌号液压油,第一次使用的油在三个月后应予更换,以后根据使用情况,每年换油1~2次。

4.机器润滑点注:1.钙基润滑脂50%机械油50%混合后使用。

2. 锂基润滑脂必须加30%机械油混合后使用。

4.1液压油被污染是液压系统发生故障和液压元件过早磨损甚至损坏的重要原因和主要原因,对于液压油的取用须注意以下几点。

4.1.1机床必须使用L-HM46抗磨液压油(优等品)【GB11118.1-1994】,切勿弄错;4.1.2保证液压油取用过程的清洁,注油时应进行过滤。

摆式剪切机机架的静态和动态分析研究

维普资讯

作者 : 王

耀

赵建刚

赵春禾

王元辉

摆式剪切机机 架的静态和动态分析研 究

摆 式剪切机机架的静态和 动态分析研究

王 耀 赵建刚 赵春禾 王元辉

( 海 西 重 所 重 型机 械 成 套 有 限公 司 ,上 海 2 10 ) 上 0 9 0

摘要: 介绍液压摆式剪切机机架的有 限元应力计算 , 从受力状态和结构两方面进行优化 对其系统进行模态分

性结 论 。 2 静 态分析 及优 化

图 1 机 架 受 力 图

F g T ef r ed a r m o t esa d i .1 h o c ig a f tn s h

总 结对机架 的优化 过程 , 需要指 出的是运用有

限元 分析 技术 一定 要结 合经 验设 计 和传 统 的机械 原理 分析 。 优化 的效 果来 看 , 过对设 备机 械原 从 通 理 的分析 , 满足设 备性能 的基础上 尽量减 小机构 在 的受 力 , 这样 可 以从整体 上 降低机 构 的受力程 度 ,

析, 对剪切机 实际工作时局部受力点的应力进行动态测试, 并对数据进行频谱分析, 将测试结果同有限元计算 的结果

进 行比较 。通过分析其比较结果得 出此种有限元 分析方法在此类工程中应用的可靠性结论。 关键词 : 限元分析; 力学分析; 有 静 模态分析 ; 动应 力测试 中图分类号: G3 3 ” T 3. 2 文献标识码: B

液压缸活塞密封性能的有限元分析

(上接第 236页 ) Research on the Control System of the Vending Machine based on PLC CHEN Peng——hu

(Fujian Institute of technology, Shishi Fujian 362700,China)

Abstract:Automatic vending machine is a kind of automatic vending machine,which can realize the automatic 24 hours of a day.The system discusses the application of PLC in the vending machine,and the control system of the vending machine is designed by MITSUBISHI FX series series.Through the coin counting,man—machine inter face to control the operation of the transaction process,to meet the conditions of automatic output commodity system.

出 版 社 ,2006.

Finite Element Analysis of the Sealing Perform ance of Hydraulic Cylinder Piston HE Jun

(Hunan University of Science and Technology,Xiangtan Hunan 4 1 1 1 00,China)

液压摆式剪板机的运动仿真分析

【 技术应用与研究】

液 压 摆 式 剪板 机 的 运 动仿 真 分 析

刘 向东 , 屈钧利

( 西安科技大学 理学 院, 陕西 西安 705 ) 104

摘

要: 液压摆 式剪板机是锻压行业 的重要设备 , 能否 实现预期的剪切动作是保证精 度 的前提 。 以往 常规的设

计主要 靠经验和 类比 同型机器 , 设计 的反 复性 大 , 周期长 , 可靠性差。本文介绍 了机床 的基本 结构和工作 原理 ,

析, 观察机构 的整体运动轨迹 和各零件之间 的相对

运动 , 以检测 机 械 的 干 涉情 况 。而 且 , 用 该模 块 , 利

设计师还可以进行各种测量工作 , 并把分析结果保 存成影片的形式 。本文介绍了在 Po E GN E j r N IE R / 环境下如何实现液压摆式剪板机运动仿真。

An l ss o d a lc Pi o a e S e r M o i n S m u a i n a y i f Hy r u i v t Bl d h a to i l to

ቤተ መጻሕፍቲ ባይዱ

LU Xa gdn UJnl I in-ogQ u — i

( colfSi c , i nU w rt Si c & Tcnl y X n7 0 5 ,hn ) Sho o c ne X n esyo c ne e a i f e e o g , i 10 4 C ia h o a

bl .T i p p rit d c steb scma hn tu t ea dwokn r cpe ,a dd ti o t ul h d lo i t h s a e r u e h a i i y n o c iesrcu rigp n ils n e l h w b i temo e f r n i a s o d

摆式剪板机刀架的有限元分析

=

5 % =8 4 . ( ) 0 31 3 2 N

单 个压 料缸 的压力 :

告 = 48 () 528 N 5.

倾0 力 : 推

l 他 i

=

12g 7 21 ̄

, ̄ E 0 1:  ̄ 7 7

1

0 7

.如 1

+ ∞

3 % =4 8 . 2 ( ) 0 98 5 9 N

P 6 1 2 1 3 -2() 2 0 1+ 0=1 5…… N 6 01 一 0 0 58 9

右液压 缸推 力 :

F= z 6 1 0Q :0 91 0 .91 ( ' ,P 0_ 1 2Q0 2 = 2 32 l N) 6 _ 0 +1 … 1

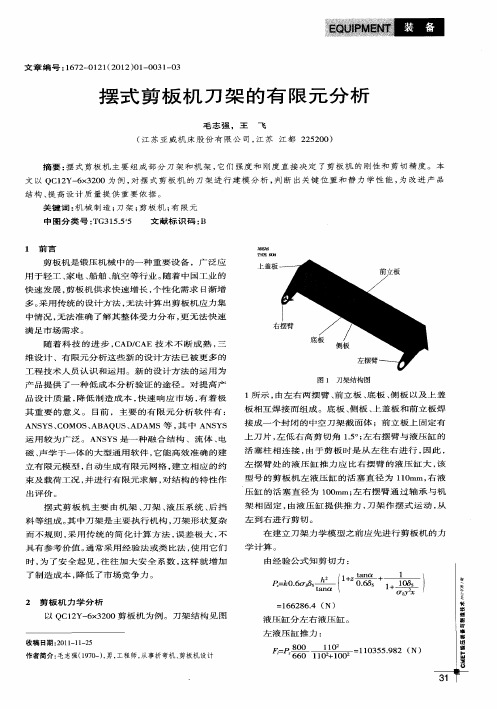

图 2 刀 架 加 载 图

3

刀 架 力 学 模 型

( ) 体 坐 标 系 1总

4 刀 架 的 静 态 分 析

尺 寸 : 3 0 9 .3 6 36 。 采 用 壳 单 元 , 为 3 9 x 21 x 4 .8 2 因

出评价 。

1所 示 , 由左 右 两 摆 臂 、 立 板 、 板 、 板 以 及 上 盖 前 底 侧

板相互 焊 接而组 成 。底板 、 板 、 盖板 和前 立板 焊 侧 上

接 成 一 个 封 闭 的 中空 刀 架 截 面体 ;前 立 板 上 固定 有 上 刀 片 , 低 右 高 剪 切 角 15 ; 右 摆 臂 与 液 压 缸 的 左 .。 左

( + ) 毒

2

剪板机 力学 分析

=

168 . ( 6 2 64 N)

以 QC1 Y一 x 2 0剪 板 机 为 例 。 刀 架 结 构 见 图 2 6 30

液压 缸分左 右 液压缸 。 左 液压缸 推力 :

基于有限元分析的液压缸优化设计

基于有限元分析的液压缸优化设计引言:液压系统在现代工程中扮演着重要的角色,其中液压缸作为液压系统的核心元件之一,被广泛应用于各个领域。

液压缸的设计优化是提高系统效率和可靠性的关键环节之一。

本文将探讨基于有限元分析的液压缸优化设计方法,旨在提高其工作性能和使用寿命。

1. 液压缸工作原理液压缸是将液压能转化为机械能的装置,通常由缸筒、活塞和活塞杆组成。

液压油通过控制阀进入液压缸的两端,推动活塞和活塞杆产生线性运动。

2. 液压缸设计参数液压缸设计的关键参数包括缸径、缸程、工作压力、活塞杆直径等。

这些参数的合理选择对液压缸的性能至关重要。

3. 有限元分析在液压缸设计中的应用有限元分析是一种工程设计常用的计算方法,通过将结构分割成有限个小单元,在每个小单元上建立近似方程,然后通过求解方程组得到结构的应力、应变和位移等物理量。

在液压缸设计中,有限元分析可以用于评估结构的强度、刚度和疲劳寿命等重要指标。

4. 优化设计目标液压缸的设计优化目标是提高其工作效率、减少能耗和延长使用寿命。

通过有限元分析,可以对液压缸各个部件进行结构优化,以实现这些目标。

5. 液压缸缸筒设计优化液压缸缸筒的设计优化主要包括减少重量和提高刚度两个方面。

通过有限元分析,可以确定更合理的材料和结构参数,减少结构的应力集中和变形。

6. 液压缸密封件设计优化液压缸的密封件对其密封性能和工作寿命有着重要影响。

通过有限元分析,可以评估密封件的接触压力、温度分布和变形情况,以优化密封设计。

7. 液压缸活塞杆设计优化液压缸活塞杆承受着很大的弯曲和拉压力,其设计的合理性直接影响液压缸的使用寿命。

有限元分析可以评估活塞杆的强度和刚度,优化其设计以提高液压缸的可靠性。

8. 液压缸循环寿命预测通过有限元分析,可以预测液压缸的循环寿命,以评估其可靠性。

根据结构的应力水平和载荷循环数,可以采取合适的方法进行寿命预测和结构改进。

结论:基于有限元分析的液压缸优化设计方法可以有效地提高其工作性能和使用寿命。

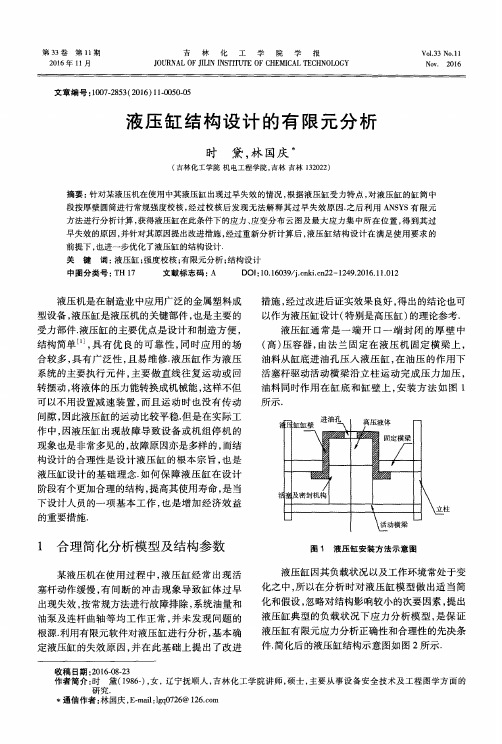

液压缸结构设计的有限元分析

早失 效的原因 , 并针对其原 因提 出改进措施 , 经过重新分析 计算后 , 液压 缸结构 设计在 满足使用 要求 的

前 提下 , 也进一步优化 了液压缸 的结构设计 . 关 键 词: 液压缸 ; 强度校核 ; 有 限元分析 ; 结构设计

文献标志码 : A D Ol : 1 0 . 1 6 0 3 9 / j . c n k i . c n 2 2 - 1 2 4 9 . 2 0 1 6 . 1 1 . 0 1 2 中图分类号 : T H 1 7

以作为液压缸设计 ( 特别是高压缸 ) 的理论参考. 液压 缸 通 常 是 一 端 开 口一 端 封 闭 的 厚 壁 中

( 高) 压容 器 , 由法 兰 固定 在 液 压 机 固定 横 梁 上 ,

油 料从缸 底进 油 孔 压 入 液压 缸 , 在油 压 的作 用 下 活塞 杆驱 动 活动 横 梁 沿立 柱 运 动 完 成压 力 加 压 ,

、

\ \

活动 横梁

1 合理简化分析模型及结构参数

某 液压 机在 使 用 过程 中 , 液压 缸 经 常 出现 活

图1液 压 缸 安 装 方 法 示 意 图

液 压缸 因其 负载状 况 以及工 作环 境 常处于 变

塞杆动作缓慢 , 有间断的冲击现象导致缸体过早

出现失 效 , 按常 规方 法进行 故 障排除 , 系 统油 量和

第 1 1 期

时

黛, 等: 液压缸结构设计 的有限元分析

构, 将 液压 缸各 组 成部 分 视 为 各 向同性 的理 想弹 塑体结 构 , 即材 质 相 同 , 均选用 2 0 钢, 各 结 构 尺

寸及材 料特 性参 数如 表 1 所示.

2 液 压 缸 常规 强 度 校 核

液压与气压传动_液压剪切机系统分析

液压回路的分析

电磁铁动作顺序表

1YA

2YA

3YA

4YA

启动

液压泵空 载启动

—

—

—

—

空程

—

+

+

—

下行

剪切

—

+

+

+

缓冲

—

+

+

—

回程 快速回程 —

+

—

—轻压对线+—+—

辅助

剪切中途 回程

—

+

+

—

点动上

—

+

+

—

动作

点动下

—

+

+

—

注:“+”表示通电 “—”表示断电

5YA 压力继电器

—

—

—

—

—

+

—

—

+

—

—

—

+

—

+

—

—

—

夹紧

空程下行

剪切

刀架上行

原位停止

轻压对线

系统特点说明

(1)电机按需求采用可编程控制器;

(2)液压系统采用先进的插装阀或滑阀系统控制,实行按钮集中 操作的液压机;

(3)其压力、速度和行程可根据工艺需要进行调节,并能完成压 制成型和定型两种工艺方式。

液压剪切机,该系列机型适用于金属回收加工厂、报废汽车拆解 场、冶炼铸造行业,对各种形状的型钢 剪切机及各种金属结构进 行冷态剪断,加工成合格炉料。该系列产品特点:

(1)采用液压驱动,操作方便,维修简单。

摆式剪切机上刀架以及摆架的有限元分析

No. 2

J u n e 2 0 1 5

r

一 一

摆 式 剪 切 机 上 刀 架 以 及 摆 架 的 有 限 元 分 析

郭 志强 赵 霞

Ar m o f S wi n g Be a m S h e a r s

Guo Zh i qi an g,Zha o Xi a

Ab s t r a c t : B y a n a l y z i n g o n s t r e s s d e f o r ma t i o n o f u p p e r t o o l c a r r i e r a n d s wi n g a i m o f s wi n g b e a m s h e a r s a t f o u r ma x —

本 文研 究 的摆式 剪切 机是 由某 大 型集 团引进 德 国西 马克 公 司技 术 制 造 的剪 切 机 , 之 前 摆 剪一 直 是正 转 , 但 由于某 些原 因 开始反 转 , 此时 上刀 架 在 摆架 滑道 中出现 变 形 以及 磨 损 的 现象 , 使 摆 式 剪 切机 的运 动过 程 不能 按 照 正 常 要 求运 行 , 为 此 对 摆式 剪切 机进 行 了有 限元 分 析 , 分 析 在 正 反 转 过 程 中其应 力变 形情 况有 何不 同。 1 摆 式剪 切机 工作 原理 及 受力分 析 摆 式剪 切机 的机 构 为 双 偏 心 曲柄 滑块 机 构 。 图1 是 摆剪 的结 构 受 力 图 。A B 为 飞剪 机 的 双偏 心 曲柄 , A C为 曲柄 与上 刀架 本体 间 的连杆 , B D 为 摆 剪摆 架 。0点 是 曲柄 的 中心 , 点 是 曲柄 与 连

液压剪板机液压系统设计毕业论文-毕业论文

液压剪板机液压系统设计1 绪论液压剪板机简介剪板机是借于运动的上刀片和固定的下刀片,采用合理的刀片间隙,对各种厚度的金属板材施加剪切力,使板材按所需要的尺寸断裂分离。

剪板机可分为:脚踏式(人力)、机械剪板机式、液压摆式剪板机等。

剪板机常用来剪裁直线边缘的板料毛坯。

剪切工艺应能保证被剪板料剪切表面的直线性和平行度要求,并尽量减少板材扭曲,以获得高质量的工件。

随着现代科学的发展剪板机工艺也发生了很大变化,已由传统的手工操作发展到今天的全自动机械化。

液压技术是现代制造的基础,它的广泛应用,很大程度上代替了普通成型加工,使全球制造业发生了根本性变化。

液压技术已被世界各国列为优先发展的关键工业技术,成为当代国际间科技竞争的重点。

因此,液压技术的水准、拥有和普及程度,已经成为衡量一个国家综合国力和现代化水平的重要标志。

为适合这种行势,需要大量设计一些液压机的工作系统。

本次就是要设计一款剪板机液压系统。

剪板机是一种用于剪切金属板料的机床。

大中型剪板机的主运动(剪刀上、下)多数采用液压传动,即采用液压缸带动剪刀(架)上下。

为了防止板料翘起或移动,剪切时必须用压料脚将板材压紧。

而为了减少送料时摩擦力,送料时采用拖料球支承板料。

这些辅助动作用若干个小辅助缸完成。

剪切时主缸的典型动作循环为:空程下行-剪切-缓冲-快速回程。

在下行过程中主缸可随时停止运动并退回(点动)。

剪板机剪切后应能保证被剪板料剪切面的直线度和平行度要求,并尽量减少板材扭曲,以获得高质量的工件。

剪板机的上刀片固定在刀架上,下刀片固定在工作台上。

工作台上安装有托料球,以便于板料的在上面滑动时不被划伤。

后挡料用于板料定位,位置由电机进行调节。

压料缸用于压紧板料,以防止板料在剪切时移动。

护栏是安全装置,以防止发生工伤事故。

液压剪板机的发展动态金属切削机床是应用液压技术较广泛的领域之一。

采用液压传动技术与控制的机床,可在较宽范围内进行无级调速,具有良好的换向及速度换接性能,易于实现自动工作循环,对提高生产效率,改进产品质量和改善劳动条件,都起着十分重要的作用。

基于有限元的船舶液压油缸活塞杆端头优化设计

基于有限元的船舶液压油缸活塞杆端头优化设计庄攀(常德达门船舶有限公司,湖南常德415700)0引言液压油缸是将液压能转化为机械能,主要做直线往复运动的重要执行机构,结构简单,工作可靠,液压油缸广泛应用于船舶、工程机械、港口起重等工程作业中。

伸缩式液压油缸的结构主要由缸筒、缸盖、活塞杆、密封装置、缓冲装置等部分组成,本文研究对象为活塞杆杆头,作业时该部件的整体屈服强度与刚度要求较高。

目前,基于有限元分析和三维建模技术应用较为广泛,能有效提高零部件设计效率,降低设计成本。

本文基于有限元校核分析对活塞杆端头进行静应力分析与优化设计。

1有限元分析应用有限元分析技术在工程技术领域应用越来越广泛,完全替代较高研发成本、较长周期试验、不确定性研发结果的传统研发。

尤其是新产品研发过程中关键特性验证,设计工程师可以创建虚拟样机实验设计出准确可靠的研发方案,大幅度提高新产品研发成功率,降低新产品开发成本,加快新产品开发效率,顺利完成新产品的开发过程。

随着工程作业设备大型化、作业工况复杂化,作为关键执行部件的液压油缸,受力情况越来越复杂,常规的受力校核方法已经不能满足工程实际需求。

现以某型船舶甲板起重液压油缸起重过程为研究工况,利用有限元分析技术对重要受力位置的屈服强度和抗拉强度进行校核计算,从而验证目前的结构受力是否达到设计要求,各部件的安装是否满足船舶主体结构较小空间,最后根据分析结果与预安装反馈对液压油缸进行结构优化,上述校核分析与优化设计对重型液压油缸的可靠性提升具有较重要的意义。

2有限元校核分析2.1创建有限元模型某型船舶伸缩式液压油缸为二级油缸,活塞杆伸出顺序从大径到小径,空载回缩顺序为从小径到大径,可实现较长的工作行程,非工作状态回缩时间较短,结构紧凑,适用于安装空间受到限制的场合[1]。

通过特殊端口导入至ANSYS Workbench的几何模型,转化为液压油缸各部件有限元模型之前,需要根据实际情况进行模型前处理。

毕业设计液压摆式剪板机设计[管理资料]

![毕业设计液压摆式剪板机设计[管理资料]](https://img.taocdn.com/s3/m/9fd636c7f111f18582d05a5a.png)

成套图纸2394414885摘要随着我国制造业的发展,剪板机已经成为机床业的中流砥柱,通用型高性能剪板机,广泛适用于航空、汽车、农机、电机、电器、电器仪表、医疗器械、家电、五金等行业。

在老师的要求和公司的现场参观下,我选择了液压摆式剪板机作为一年毕业设计的课题。

液压摆式剪板机主要是利用液压系统来控制刀架的运动,在液压系统中由液压缸来控制刀架的剪切和回程,由压料缸来控制压料脚的运动;在此剪板机中设计一个步进电动机来控制后挡料的运动,确定剪切钢板的长度。

在这次毕业设计中我通过各种剪板机的性能对比,了解了液压摆式剪板机的优点,在导师的指导下,完成液压摆式剪板机的液压系统的选择,后挡料的设计,各大部件的强度、刚度校核。

这次设计之中,我主要对后挡料的电动机及其传动装置进行了系统的设计。

按照任务书的要求,完成一部分剪板机机构的设计。

同时完成了机器的液压传动系统。

并绘制了液压摆式剪板机的装配图,液压原理图,后挡料装配图等,比较完善的完成了毕业设计的任务。

关键词:液压;摆式;剪板机ABSTRACTWith the development of China's manufacturing industry, cutting plate machine has become the mainstay of machine tool industry, general-purpose high performance cutting machine, widely used in aviation, automobile, agricultural machinery, motor, electrical appliance, electrical instrumentation, medical equipment, home appliances, hardware and other industries. The scene in the teacher's requirements and the company visit, I choose the hydraulic shears as a year of graduation design topic.Hydraulic swing beam shear key was the use of hydraulic system to control the movement of the head, in the hydraulic system controlled by a hydraulic cylinder head cut and return, controlled by a pressure tank pressure feed movement of the feet; in this shear design of a stepping motor to control the backgauge campaign, determine the length of the shear plate.In the graduation design I through the performance comparison of various plate shears, understanding the advantages of hydraulic pendulum shearing machine,Under the guidance of tutor, hydraulic system hydraulic shears the selection, design of rear stopper, the major parts of the intensity, rigidity check.This design, my main backgauge design of motors and gear systemIn accordance with the requirements of the task, complete the part of design shear mechanism. At the same time the hydraulic drive system of machine. And draw the assembly drawing of hydraulic pendulum plate shearing machine, hydraulic principle diagram, the rear stopper assembly drawings, perfect completed the graduation design task.Keywords: hydraulic shearing machine; pendulum目录第1章绪论 (1)课题选择的背景和缘由 (1)课题设计的目的和意义 (1)液压摆式剪板机设计的主要内容和基本要求 (1)剪板机的相关知识 (2) (3) (4)第2章方案论证 (4)课题可采用的设计方案 (5)液压传动方案 (5)机械传动方案 (6) (6) (7)第3章参数计算 (9) (8) (8)主要运动参数的确定 (10)机器的基本参数 (11)确定液压执行元件的形式 (11)拟定液压系统图 (11)分析液压执行元件的主要参数 (12)选择液压元件 (14)液压系统性能验算 (16)主电动机的选型 (16)第4章剪板机结构设计 (19) (19) (19) (19) (21) (24)、精度等级、材料及齿数 (24) (27)结论 (30)参考文献 (32)致谢 (34)第1章绪论课题选择的背景和缘由第二次工业革命后,机械工业得到蓬勃发展,同时需要大量的加工材料来生产各种机械设备,最常用的有:45,HT250,Q235等材料,剪板机的作用就是用来剪切这些材料使之达到指定的要求。

剪板机液压系统概要

剪板机液压系统同步误差补偿油路(2003)长沙大学 图为Q 11Y216×2500 液压剪板机原有液压系统图与其改进增加部分。剪板机油路中的2 个主油缸的同步用串联油缸实现, 油缸1 活塞下腔的作用面积等于油缸2上腔的作用面积。原有液压系统回路图中, 因2 个液压缸同步未采取自动补偿措施, 所以同步 精度得不到保障, 且长 时间工作循环中, 累积 的同步误差会越来越 大, 刀架上刀刃的剪 切角难以保持在许可 范围内, 严重时甚至 无法继续工作。

第7页/共37页

原系统问题① 由于整个系统采用电磁换向阀直接控制,而所采用直动式电磁换向阀均为10 mm通径,额定流量为40 L/min,特别是平衡阀为6 mm通径,额定流量为10 L/min,系统受流量的限制经常出现油温过高的情况,而油温过高是造成密封件损坏、渗漏、机器性能下降的主要原因。② 由于系统采用直动式电磁换向阀直接控制油路改变方向,电磁换向阀工作时是瞬间把油路的高压液压油改变方向,容易形成较大的液压冲击,液压冲击过大会造成机器噪声过大、机器振动严重。③ 电磁换向阀长期承受高压、大流量的液压油冲击,出现故障率高。④ 系统用平衡阀支承刀架自重,剪切时必需克服平衡刀架的背压,增加了能量 肖耗,使系统发热。⑤ 由于整体个重达1 t多的刀架全靠平衡阀托住,经常会出现漏车情况新系统关键技术① 系统采用大流量的二通插装阀作主油路工作。即使长期连续工作,没有冷却器也能保持正常工作油温。 ②系统采用小流量的电磁换向阀控制油路.由于控制油路压力低、流量小,大大降低了电磁换向阀故障率。虽然电磁阀8仍然为高压油路,但因其仅用于调整剪切角,使用频率远远小于插装阀2及5,所以对噪音及故障率有明显的降低。③系统采用主油路油泵供油剪切与蓄能器回程相结合的技术方法,节约了系统能源,蓄能器使回程时间缩短,提高了生产率。④系统采用蓄能器作为辅助能源,同时吸收液压冲击,使机床运行平稳,噪音低。⑤ 系统采用蓄能器平衡刀架的自重,基本杜绝漏车情况。

液压摆式剪板机操作规程

液压摆式剪板机操作规程1. 前言液压摆式剪板机是一种广泛使用于冶金、造船、汽车等行业的剪切设备,具有剪切速度快、精度高、自动化程度高等优点。

为了保障工作人员的安全,提高工作效率,特制定本操作规程。

2. 设备基本构造液压摆式剪板机由底座、液压系统、剪切机构、辅助安全保护装置等部分组成。

底座:设备架体,支撑液压系统和剪切机构;液压系统:由油箱、油泵、电机、电磁阀、管路和液压缸等部件组成,提供驱动力和操作力;剪切机构:由上刀架、下刀架、切刃、侧推器等部件组成,用于实现材料的剪切动作;辅助安全保护装置:包括安全防护罩、电气保护装置等,提供安全保障。

3. 操作前准备3.1 检查液压系统•查看液压油液位是否正常;•检查液压油是否干净,如有杂质需要更换;•打开液压系统气压表,检查气压是否正常。

3.2 检查剪切机构•检查上刀架和下刀架是否平衡;•检查切刃是否锋利,如需要更换,应及时更换;•检查侧推器是否灵活。

3.3 检查辅助安全保护装置•检查安全防护罩是否完好,如有损坏应及时更换;•检查电气保护装置是否正常,如有故障应及时修理。

4. 操作流程4.1 启动设备打开电源开关,启动液压装置。

按照机床所需的安全顺序慢慢地係数,然后到机器到最高位置。

4.2 调整剪切机构•调整上刀架和下刀架的位置,使其与要剪切的材料齐平;•调整切刃的位置和高度,使其与材料切割面平行;•调整侧推器的位置和高度,保证剪切时材料不移位。

4.3 开始剪切•将待剪切的材料放置在下刀架上;•按下切割按钮,剪切机构开始工作;•当剪切完成后,松开切割按钮,剪切机构自动回位。

4.4 关闭设备关闭液压装置,关闭电源开关,使设备处于关机状态。

5. 安全注意事项•操作前需穿戴好安全装备;•操作时应保持清醒,注意安全;•操作时禁止抽烟、喝酒等有损健康行为;•操作时严禁接触电源和电线;•操作时不得随意操作各种按钮;•不得擅自拆卸设备和液压系统。

6. 维护保养定期检查液压系统、剪切机构和辅助安全保护装置,如有发现问题及时修理或更换,确保设备正常运转。

摆式剪板机原理解析【详解】

摆式剪板机是一款在液压上传动的剪板机,依赖刀架旋转实现剪切过程。

与普通剪板机相比,摆动式剪板机多采用斜刃剪切,由于结构简单、故障率低、剪切效率高和剪切后板料不发生弓形、翘曲、扭曲变形而得到广泛使用。

在剪切过程中,随着刀架做回转运动,摆动式剪板机剪切后角及剪切间隙会发生变化。

机器为全钢焊接机构,液压上传动,振动消除应力,机器强度高、刚性好。

液压摆式剪板机是通过采用主油缸(固定在墙板上)做向下剪切运动、氮气缸回程,因此简化液压系统、运行更稳定。

摆式剪板机的上刀架在剪切过程中绕一固定轴线作圆弧摆动,通过杠杆作用,支点受力小,可提高剪切刃寿命、机器寿命,整机结构紧凑,并能无极调节上刀架的行程量,大大提高工作效率。

剪板机剪切后应能保证被剪板料剪切面的直线度和平行度要求,并尽量减少板材扭曲,以获得高质量的工件。

剪板机的上刀片固定在刀架上,下刀片固定在工作台上。

工作台上安装有托料球,以便于板料的在上面滑动时不被划伤。

后挡料用于板料定位,位置由电机进行调节。

压料缸用于压紧板料,以防止板料在剪切时移动。

护栏是安全装置,以防止发生工伤事故。

回程一般靠氮气,速度快,冲击小。

液压摆式剪板机控制回路故障分析与排除

液压摆式剪板机控制回路故障分析与排除冯瑶;贾熙【摘要】在X80钢级Φ1219 mm×22 mm钢管试制过程中,出现了剪板机因剪切力不足导致剪切质量降低,甚至切不断板料的问题.为了解决这一问题,首先分析了故障产生的原因,通过液压原理简化法,将剪板机液压控制系统由复杂的插装阀原理图简化为普通阀的原理图,并发现平衡压力调节不当是造成剪切力不足的主要原因,其后针对故障产生原因,提出了解决方案,为剪切力的正确调节提供了依据.【期刊名称】《焊管》【年(卷),期】2018(041)010【总页数】5页(P50-54)【关键词】液压摆式机;插装阀;剪切力【作者】冯瑶;贾熙【作者单位】渤海装备扬州钢管公司, 江苏扬州225128;渤海装备扬州钢管公司, 江苏扬州225128【正文语种】中文【中图分类】TG333.211 液压摆式剪板机结构在螺旋焊管生产中,将钢卷板头和板尾切齐是一道重要工序,该工序直接影响螺旋焊管对头焊缝的焊接质量。

渤海装备扬州钢管公司(以下简称“扬州钢管”)使用的QC12Y-25X2000型液压摆式剪板机采用合理的刀片间隙,借助运动的上刀片及固定的下刀片,对不同钢级、不同厚度的板料施加剪切力,将带钢头、尾整齐切断,为对焊工序做准备。

图1 QC12Y-25X2000型液压摆式剪板机主要结构示意图QC12Y-25X2000型液压摆式剪板机结构如图1所示,主要由机架、刀架、油缸、压料脚、对线装置、间隙调整装置、液压系统及电气系统等部分组成。

剪板机在对板料进行剪切时,液压系统压力设定值与刃口间隙值直接影响切口质量。

本机推荐间隙值为被剪板厚的10%~15%,并且要求在剪切强度大、硬度高的板料时采用较小值。

扬州钢管在对X80钢级Φ1 219 mm×22 mm钢管试制过程中,出现了带钢剪不断的现象。

针对此现象,首先对刃口间隙进行测量,测量值为 2.4 mm,接近较小值2.2 mm(22 mm×10%),符合本机对刃口间隙值的调整要求,且剪刃固定可靠、平整。

液压挖掘机工作装置有限元分析

液压挖掘机工作装置有限元分析【摘要】有限元的计算精度高,具有较强的适应性,对工程各种的复杂形状能够进行全面有效的分析。

在液压挖掘机的工作装置进行全面的分析时,可以基于液压挖掘机整体的工作装置有限元进行全面的分析,从而增强液压挖掘机工作装置水平,提高液压挖掘机工作水平。

同时利用有限元在液压挖掘机工作装置中的应用,可以减少不必要的材料浪费现象,加强产品的改进水平。

【关键词】液压挖掘机;工作装置;有限元我国大部分的机械设备都在很大程度上运用了有限元法。

虽然有限法得到了广泛有效的应用,但是在有些机械设备中它只是应用在某一个关键的构件或者是结构中,没有有效的发挥出有限元法在工程机械中的巨大作用。

而在工程机械中应用有限元法,许多边界的条件以及载荷都没有得到有效的确定,从而工程机械会出现结构简化等问题,在很大的程度上影响了机械设备的运行工作以及准确定。

因此,我们可以就液压挖掘机工作装置有限元进行全面的分析,以此提高工程机械工作水平。

1 液压挖掘机工作装置集成有限元模型的建立1.1 液压挖掘机工作装置整体三维模型的建立组成液压挖掘机工作装置部分主要包括:斗杆、动臂、铲斗和油缸。

因此,为了建立液压挖掘机工作装置的三维几何模型,可以严格的按照液压挖掘机的主要参数,相应的采用UG软件技术。

在建立液压挖掘机工作装置三维模型时,必须要将螺纹孔去掉,保证不会对计算结果的倒角以及运输吊耳等环节产生影响。

另外,要按照连续处理的方法对实际模型进行焊缝,同时要按照与母材相同的材料进行处理,然后装置成一个几何模型。

1.2 液压挖掘机工作装置有限元模型的建立通常都是将薄钢板进行焊接从而构建成液压挖掘机工作装置的实际结构。

构成有限元的几何模型一般都是非常复杂的,因此在划分有限元模型的单元类型时主要都是选择三维实体单元。

2 液压挖掘机工作装置集成有限元分析2.1 液压挖掘机工作装置有限元集成强度分析在对液态挖掘机工作装置有限元集成强度进行分析时,利用现进行的液压挖掘机工作装置为例子。

液压摆式剪板机操作规程

液压摆式剪板机操作规程

《液压摆式剪板机操作规程》

一、设备概述

液压摆式剪板机是一种用于剪切金属材料的机械设备,采用液压系统驱动,具有高效、精确的特点,广泛应用于金属加工行业。

二、操作前的准备

1. 检查设备是否处于正常工作状态,包括液压系统、电气系统、传动系统等。

2. 清理工作台和刀具,确保无杂物影响剪切质量。

3. 调整刀口间隙和刀刃角度,保证剪切效果。

4. 确保工件固定牢固,避免剪切过程中出现移动或滑动现象。

三、操作步骤

1. 打开主电源,启动液压系统。

2. 调整刀口间隙和刀刃角度,根据实际需要进行设置。

3. 放置待加工工件并固定好位置。

4. 按下剪切按钮,等待切割完成。

5. 关闭液压系统,关闭主电源,清理工作台和刀具。

四、注意事项

1. 操作人员需具备相关机械设备操作证书,了解设备的结构和原理。

2. 操作时应佩戴安全防护用品,如手套、护目镜等。

3. 在操作过程中,严禁将手部或其他物品伸入刀口区域。

4. 定期对设备进行维护保养,确保设备处于良好工作状态。

五、紧急情况处理

1. 若出现设备故障或异常情况,及时停止操作并通知维修人员进行处理。

2. 在紧急情况下,可以通过紧急停车按钮或切断电源来停止设备运行。

以上就是《液压摆式剪板机操作规程》,希望操作人员能够严格按照规程操作设备,确保安全、高效地完成工作。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1 引言 液压摆式剪板机机身钢板焊接结构, 液压传

动、蓄能器回程, 结构合理可靠, 外形美观, 操作维 修方便。其特点是功能齐全, 设有机动后挡料、手动 微调、刀口间隙快速调节机构, 灯光对线, 计数与定 数装置, 行程无级调节提高了剪切料时的生产效率, 对金属板材的切分及修剪毛边, 尤为理想, 广泛应 用于金属结构、锅炉、起重运输机械、造船等行业[1]。

75

装 备 EQUIPMENT

文章编号:1672-0121(2009)05-0076-04

二通插装阀的 结构、原理及其在液压机上的应用

李百炼 (广东省液压机械设备工程技术研究开发中心,广东 佛山 528000)

摘要:本文分析了二通插装阀的特点、结构及其工作原理,并通过一个实例介绍其在液压机上的应用。 关键词:流体传动与控制;结构特点;二通插装阀;应用;液压机 中图分类号:TH137.5 文献标识码:B

滑动,接触法向刚

度 取 默 认 值 0.1,

忽略活塞杆和环

形档圈之间的摩

擦,推力关节和机

架接触面摩擦系 数取 0.1,计算中

图 5 有限元模型

忽略变形的影响, 泊松比 ν=0.3。为取得精确计算结

果,在划分网格时,对接触区域网格进行细化控制处

理,控制接触线界附近最小单元尺寸小于 0.02H

(H——下挡圈高度尺寸,见图 6),环形挡圈采用扫

74

2009 年第 5 期

H

EQUIPMENT 装 备

侧推力/N

2009 年第 5 期

6 摩擦系数对侧推力的影响 以图 3 所示的剪板机结构进行分析,设球头关

节和刀架斜垫板 A 处的摩擦系数为 μ,则 A 处的摩 擦 力 f =μNA=Fcos(θ1-θ2),其 中 ,随 着 刀 架 OB 的 转 动,θ1 减小,θ2 不变,摩擦力 f 为 θ1-θ2 的增函数,所 以刀架在转动的过程中,摩擦力逐渐增大,F 的分力 F1 有克服 f 使得球头关节有沿 OB 面滑动的趋势。 只有当 F1≥f 时,球头关节才会产生滑动,否则将会 产生自锁被卡死,最大自锁角 尴=arctanμ,刀架转动 使得 θ1-θ2 减小,从而解除了 A 处的自锁,使得球头 关节接触面产生相对滑动。球头关节和刀架斜垫板 之间的摩擦对活塞杆的侧推力有较大的影响,取球 头关节和刀架斜垫板处的摩擦系数为 0.05~0.15[2], 以 0.01 步长增量,采用循环求解法,通过 ANSYS 的 数组功能和取值函数,得到摩擦系数每增加 0.01,各 方案下的侧推力大小。限于篇幅,计算的重点为刀架 上限位置(由上文的分析知,刀架处于上限位置时侧 推力最大),上限位置侧推力和摩擦系数之间变化规 律见图 8 所示。

某型液压摆式剪板机如图 1 所示,主要由机架、 刀架、主油缸和工作台组成。主油缸固定在机架上, 借助液压驱动活塞杆压下刀架,使刀架作回转运动, 通过刀架前端面的刀片切断金属板料。活塞杆的顶 端联接着一球头关节压块,可以绕其球心转动,调整 在刀架转动过程中,活塞杆对刀架作用力的方向,如 图 2 所示。

最大值 139413 -37368 128235 46328 -57871 18775

图 6 活塞杆有限元模型

3 边界条件 约束刀架轴承支撑面径向自由度,刀口处 UZ=

0,令环形档圈固定,活塞杆顶面施加 800kN 压力载 荷。

分析上表可知,随着刀架的转动,下部挡圈左侧 面对活塞杆的侧推力减小,右侧面对活塞杆侧推力 增大,左右侧面侧推力方向相反,合力向右,合力随 刀架转角的增大逐渐减小,减小趋势基本成线性变 化。上部挡圈左侧面对活塞杆的侧推力先减小,后增 大,右侧面对活塞杆的侧推力先增大,后减小,合力 的反向向左,与下部挡圈合力和球头关节支反力向 左的分力相平衡。

刀架

主油缸

刀架斜垫板 刀片

工作台

机架

图 1 某型液压摆式剪板机结构简图 该型剪板机工作过程中,球头关节压块轴心线 始终和刀架斜垫板顶平面垂直,由于主油缸固定,活 塞杆轴心线和球头关节压块轴心线形成一夹角 θ1-

收稿日期:2009-06-25 作者简介:夏卫明(1981-)男,硕士,从事有限元分析与计算的研究

7 上极限位置球头关节卡死的最小摩擦系数 由于上极限位置活塞杆轴心线和球头关节压块

轴心线夹角 θ1-θ2 最大,此时的摩擦角也最大,最容 易发生自锁卡死。球头关节被卡死之后,活塞杆左侧 面压力增大,右侧面压力减小,当摩擦系数大于某一 数值时,右侧面压力就会降为零。为了求解上极限位 置下挡圈右侧面侧推力为零时的最小摩擦系数,可 将问题转化为已知下挡圈压力为零,求解最小摩擦

系数单目标单变量的规划问题。可用 ANSYS 内嵌的 优化设计模块解决这一问题。

以上极限位置下挡圈右侧面零侧推力为目标变 量,球头关节与刀架斜垫板之间摩擦系数为设计变 量,采用优化模块内嵌的一阶优化方法(First Order Optimization Method)完成。经过 7 次循环迭代得到 最优化目标值,对应的设计变量摩擦系数取值为 0.17。

(3)球头关节和刀架斜垫板之间摩擦系数的增 大会增大环形挡圈对活塞杆的侧推力,因此,对球头 关节和刀架斜垫板的接触面进行润滑,能降低活塞 杆的磨损。

(4)由于设计变量很少,只有摩擦系数一个设计 变量,可以很方便地利用内嵌于一般通用有限元分 析软件中的优化设计求解球头关节被卡死的最小摩 擦系数。对于该型液压摆式剪板机,上限位置球头关 节被卡死的最小摩擦系数为 0.17。

缸筒 环形树脂挡圈

活塞杆

环形树脂挡圈

活塞杆导套 球头关节

图 2 主油缸结构图

F NE E

θ( 2 图 3),刀架的反作用力通 过球头关节传递给活塞杆, 对活塞杆形成一侧扳力 F1,

θ2

C F1

θ1-θ2

F1 在 活 塞 杆 支 撑 D、E 处 产

生侧推力 ND、NE。当 D 处的

D

F2

F

侧推力 ND 过大时,就会压缩

右中间位置 128190 -14117 114073 41873 -54833 -1296

正中间位置 112137 -13675 98461 39240 -57776 -18536

左中间位置 92813 -21133 71680 39095 -57871 -18775

下极限位置 68371 -37368 31003 46328 -50917 -4589

节点等参元 PLANE82 来建立模型,设置单元行为为

Plane strain。计算模型考虑主要受力零件,模型如图

5 所示。分析中建立的零件模型为刀架、活塞杆、活

塞杆环形档圈、球头关节。所有的接触面均采用接触

算法,选用 TARGE169 目标单元和 CONTA172 接触

单元来建立接触

对,接触行为包括

压块轴心线夹角 θ1-θ2 不断变化,侧推力 ND 也不断 变化。下文将借助有限元法,以 QC12Y-16×8000 液

压摆式剪板机为例,详细阐述活塞杆侧推力的变化

规律。

73

2009 年第 5 期

装 备 EQUIPMENT

图 4 活塞杆磨损试样

4 分析方案 刀架转角为 6.837°,取刀架的上极限位置 0°,下

EQUIPMENT 装 备

文章编号:1672-0121(2009)05-0073-03

液压摆式剪板机主油缸活塞杆侧推力有限元分析

夏卫明,嵇宽斌,潘世宏 (江苏国力锻压机床有限公司,江苏 扬州 225009)

摘要:本文针对某型液压摆式剪板机主油缸活塞杆磨损破坏造成液压油的泄漏问题,应用有限元法,将 空间三维模型简化为平面应力问题,大大提高了求解的效率和计算的精度。通过对液压缸活塞杆侧推力的有 限元分析,得出了活塞杆破坏的位置和侧推力的变化规律。计算表明,减小球头关节和刀架斜垫板接触面的 摩擦系数,能降低活塞杆的磨损,利用程序内嵌优化设计模块对刀架处于上极限位置球头关节被卡死的最小 摩擦系数进行了求解,得出结论为:该位置上球头关节被卡死的最小摩擦系数为 0.17。

【参考文献】 [1] 马立强,岳汉生一.JB/T1826-91,剪板机型式本数[S].北京:机械

工业部机械标准化研究所,1991. [2] 成大先.机械设计手册[M].北京:化学工业出版社,2006-05. [3] 陈曼龙,腾德义.液压摆式剪板机剪切力计算[J].机械设计与制

造,2008,(3):54-55. [4] 周 桓,陈 伶,胡建民.摆式剪板机刀架设计[J].锻压装备与工

图 7 环形挡圈接触线上的压力分布图 按照同样的加载方案和边界条件,取 5 个不同 的位置重复计算,最终得出活塞杆侧推力(法向接触 压力— ——侧推力),见表 1。

表 1 各位置计算结果

下部挡圈侧推力/N

上部挡圈侧推力/N

刀架位置

左侧面 右侧面 合力 左侧面 右侧面 合力

上极限位置 139413 -11178 128235 45329 -50318 -4988

8 结论 (1)由于环形挡圈与活塞杆沿轴线的接触长度

不可忽视,环形挡圈左右两侧面均有压力,且左侧大 于右侧,在刀架转角范围内,下挡圈对活塞杆的侧推 力之和向右。

(2)根据有限元法对活塞杆侧推力的分布规律 的分析,在刀架转角范围内,上部环形挡圈对活塞杆 的压力均小于下部挡圈,活塞杆对下部挡圈的压力 是造成活塞杆磨损破坏的主要原因,且活塞杆的磨 损多发生在左半侧面,且越靠近导套的地方磨损越 严重,这与实际情况是一致的。

1 前言 二通插装阀是一种新型的液压控制元件,它的

推广使用,使得液压控制技术发展到一个崭新的阶 段。

描网格处理,计算模型最终产生 16855 个平面单元,

98 个目标单元和 201 个接触单元。

5 分析结果 如图 7 所示是刀架在上极限位置工作时油缸与