可转位车刀刀体及刀片的改进和研究

可转位车刀

45°可转位车刀设计一、设计背景硬质合金刀片是标准化、系列化生产的,其几何形状均事先磨出。

而车刀的前后角是靠刀片在刀杆槽中安装后得到的,刀片可以转动,当一条切削刃用钝后可以迅速转位将相邻的新刀刃换成主切削刃继续工作,直到全部刀刃用钝后才取下刀片报废回收,再换上新的刀片继续工作。

因此可转位式车刀完全避免了焊接式和机械夹固式车刀因焊接和重磨带来的缺陷,无须磨刀换刀,切削性能稳定,生产效率和质量均大大提高,是当前我国重点推广应用的刀具之一二、原始数据工件材料:40Cr Ra3.2机床:C620 CA6140v=80~120m/min,a p=0.2~8mm,f=0.5~2mm/r其他数据:c三、刀片材料的选择由给定的原始材料:被加工工件材料为40Cr,连续切削完成粗车工序,按照硬质合金选用原则,选取刀片材料(硬质合金牌号)为YT5。

四、刀片夹固结构的选择考虑到加工在CA6140普通机床上进行,且属于连续切削,参照《刀具课程设计指导书》表2.1典型刀片加固结构简图和特点,采用偏心式刀片夹固结构。

五、 刀具合理几何参数的选择根据刀具几何参数的选用原则,并考虑到可转位车刀的几何角度形成特点,选取如下四个主要角度:①前角°07.5ϒ=②后角°07.5α= ③主偏角°r 45K = ④刃倾角°5s λ=-。

后角的实际数值以及副后角和副角在计算刀槽角度时经校验后确定。

六、 切削用量的选择根据切削用量的选择原则,查表确定切削用量。

粗车时切削深度p a =3mm ,进给量f=0.5mm/r,切削速度v=80m/min.七、 刀片形状和尺寸的选择① 选择刀片有无中心固定孔。

由于刀片加固结构已选定为偏心式,因此应选用有中心固定孔的刀片。

② 选择刀片形状。

按选定主偏角45°,参照本章2.4节的表2.3刀片形状的选用原则,选用正方形刀片(这样既可以提高刀尖强度,又增加了散热面积,使刀具寿命有所提高,还可以减小已加工表面的残余面积,使表面粗糙度数值减小)。

数控车床加工刀具的改进设计

总673期第十一期2019年4月河南科技Henan Science and Technology数控车床加工刀具的改进设计周伟(郑州机械研究所有限公司,河南郑州450001)摘要:数控车床是一种自动化机床,具有高效率和高精度的特点。

相比普通车床,数控车床有明显的优势,能够保证产品的生产质量,控制生产成本,实现经济效益目标。

数控车床的质量具有可控性,配备动力刀塔,或者多工位刀塔,加工工艺性能更加广泛。

通过数控车床能够加工各种复杂工件,如蜗杆、槽、螺纹、圆弧、斜线圆柱以及直线圆柱等。

同时,数控车床具有圆弧插补、直线插补等各种补偿功能。

批量生产中,数控车床发挥了重要作用。

但是数控车床加工刀具也会影响加工的精确度,使资本投入增加,工件质量缺乏规范性。

因此,要及时改进数控车床的加工刀具,提高加工精度和加工质量。

关键词:数控车床;加工刀具;设计中图分类号:TG519.1文献标识码:A文章编号:1003-5168(2019)11-0056-03 Improved Design of CNC Lathe Machining ToolsZHOU Wei(Zhengzhou Research Institute of Machinery Engineering Co.,Ltd.,Zhengzhou Henan450001)Abstract:CNC lathe is an automatic machine tool with high efficiency and high precision.It has obvious advantages compared with ordinary lathes,can guarantee the production quality of products,control production costs and achieve economic benefits.The quality of CNC lathes is controllable,equipped with power turrets or multi-station turrets, and the processing technology is more extensive.Through CNC lathes,it can process a variety of complex workpieces, such as worms,grooves,threads,etc.,as well as arcs,slanted cylinders,linear cylinders,etc.,with various interpola⁃tion functions such as circular interpolation and linear interpolation.In mass production,CNC lathes play an impor⁃tant role.At the same time,CNC lathe machining tools will also affect the accuracy of machining,increase capital in⁃vestment,and lack of standardization of workpiece quality.Therefore,it is necessary to improve the machining tools of the CNC lathe in time to improve the machining accuracy and processing quality.Keywords:CNC lathe;machining tool;design数控车床是现代使用比较广泛的一种机床,主要切削加工任意椎角的内外圆锥面、盘类零件或者轴类零件的内外圆柱面、复杂回转内外曲面等,可以扩孔、钻孔及切槽等,并根据事先编制的加工程序,自动加工零件。

对现有可转位刀片的功能缺陷分析与设计思想的建议

对现有可转位刀片的功能缺陷分析与设计思想的建议摘要:因为,工件的强度与硬度、刀具的耐用度都有一定的分散性,可转位刀片只能以工件强度与硬度最高、刀具最低耐用度、工艺系统最低刚度时的标准(并留有一定的安全余量)来考虑约束条件。

所以现可转位刀片技术一次性运算所选取的优化操作参数,只能保证在全部切削过程中不违背约束条件,只是大批量生产条件下的刀片静态几何参数重复与调换技术,在不同产品的全部生产中的优化效益不一定最理想。

因而。

可转位刀片的功能优化就是一个现实亟待解决的问题。

本文就此分析了可转位刀片的功能优化问题。

1 结构优化的主要内容对机夹可转位车刀的结构、几何参数和切削性能的分析可知.在实际生产中.刀体的结构参数基本上是不变的。

通过调换不同参数的刀片或转位来延续刀具的切削性能和使用寿命。

才能获得单一品种或工艺的较高生产效益。

因而,可转位刀片的设计原则与选用,遵循“刀具—工件材料副”,按照刀具分类并遵循标准化、系列化、通用化的单一化原则设计就不能适应整个复杂加工系统,不能具体解决加工条件复杂、品种变化多样、工序集中并尽量复合化的综合效率问题。

近些年来。

由于科学技术的不断进步和人们消费需求的不断异化,产品的寿命周期缩短,产品更新换代的速度加快,迫使许多生产企业走上多品种、小批量的生产方式。

以适应市场多变性及提高本企业产品的市场占有率的需求。

这就对为少品种大批量生产奠定基础、开辟道路的标准化设计原则提出了挑战。

1.1 各种刀具材料独特的优势和适用范围相互补充替代现各种刀具材料的性能都有显著的提高,形成了每种刀具材料独特的优势和适用范围又相互补充替代的格局。

但可转位刀片的调换技术不能仅是同类或不同类刀具材料静态参数延续的重复,还应该包括不同刀具材料动态几何参数的优化和调整功能。

刀片新牌号的开发应包括相应断屑槽型与几何参数的改进,以适应被加工件及不同工序对断屑的要求,并起到降低切削力、减少振动使切削更加轻快的作用。

可转位车刀的改进初探

刀片— —承担切削 , 形成被加工表面 ; 刀垫——保 护刀体 , 确定刀片位置 ; 紧元件——夹 紧刀片及 刀垫 ; 夹 戈) 刀体——刀 体及( 刀垫的载体 , 或) 承担和传 递切 削力及切削扭矩 , 完成刀片 与机床的联 接。 可 转位 刀具切 削效率 高, 辅助时间少 , 所以提高了工效 , 而 且可转 位刀具 的刀体可重复使用 , 节约 了钢材和制造 费用 。促 进 了刀具技术 的进步 。 可转位刀片的制造采用了与焊 接刀片机 械制粒不同 的喷雾制粒新工艺 , 压制时 的流动性是机械制粒 的 几十倍 , 促进 了刀片质量 的提 高。 同时可转位刀体 的专业化 、 标 准化生产又促进了刀体制造 工艺的发展 。毫无疑问 , 可转位刀

的工 件 , 以减 少 刀 片 的 品 种 , 约 刀 杆 材 料 和 刃 磨 时 间 , 简 可 节 也

有若干个切 削刃的多边形刀 片 ,用机械夹固 的方法 夹紧在刀 体上的一种刀具 。 当在使用过程 中一个切削刃磨钝 了后 , 只要 将刀片的夹 紧松 开 , 转位或更换 刀片 , 使新 的切削刃进入工作 位置, 再经夹 紧就可 以继续使用 。可转位刀具一般 由刀片 、 刀

料或加工要求变 动时 , 这种结构便 不能适应 。

买刀具 的费用 ,一方 面 ,采 用什么样 的刀具会影 响到产品工 艺、 机床 的选型和配置 、 生产效率 、 品质量 等 , 产 因而受到越来 越多 的重视 ; 另一方 面 , 自制 刀具是 否划算?人力物力 的投入 也成为企业考虑 的问题 。企业 内部 的成本核算推进 了生 产过

1 可转位 刀 垫 的计 算

刀垫任意剖面角度变换的向量计算 示意图如图 2 所示 。 、

、

片 的出现 , 基本上解决 了刀杆材料大量浪费和贵重 的硬质合金 刀片材料 可以回收的问题 。但这种可转位刀片 , 其几何角度仍 按加工对 象 的材料性 质和加工要求 等所 确定 ,从而 限制了刀

可转位刀片——周边磨削的突破性变革

的可转位 刀片 非常满意。 ”

勇克机床可 以用于一体化 的生产 方案,通过外 围 设备 与 自动化解 决方案的简单对接 ,勇克机床可 以适

用 于 所 有 客 户 , 这 不 仅 能 保 证 工 件 的 高 质 量 , 同 时也

粗磨 砂轮 与精 磨砂 轮

P A E T机 床上 并 没有选 择 杯型 砂轮 ,而 是使 用 L T MA

☆ 借助于可视化软件 J WO / G进行包括碰撞测试在 内的 3 U PV D模拟 演示, 以实现 最高的机床可用性

☆ 重量在 1 0 g以 内 的 工 件可 以 进行 自动 化 换 装 也 5

l‘ J 3

I 淘” 1

Iaen t 味 n ¨. 自 范 l f 1一 .Il搬 很 多儿{ 肜状 . tia 机 l 0r 磨 0 谢f “J 泛 I 1 J 1 I t I 『肜 、 f f j 办彤 、 I办 肜、 艮 萤} 边 }、 J } : ; 、 f 肜。 ;

口

可 转 位 刀片一 一

同 边 磨 削 的 突 呵 l 革 皮l 生蛮

■ 文 / 勇克机床

削加工时,首先 由粗 磨砂 轮进行 高速 去余量磨 削,然 它 是位 于 诺 德 拉 赫 的 勇 克 集 团 拥 有 的第 一 台可 转 位 刀 后 由精磨 砂轮 进行精 细加 工并对 工件 表面进 行抛光。

与 其 他 机 床 生 产 商 不 同, 勇 克 专 家 们 在 不 失 为一 个 经 济 的选 。对工件进行磨

J WO / G U P S 软件优点

拥 有 J WOP S 集 成 软 件 包 是 Pae t显 著 U /G ltma

・

7 第0期 数控机床市场 0・ 8

起 初 , Pae t 受 客 户 委 托 研 发 的机 床 类 型 , ltma 是 片 磨 削机 床 。 勇 克 集 团 对 此 项 技 术 不 断 改 进 完 善 , 目 与 杯 型砂 轮 相 比, 周边 磨 削 工 序 可 以通 过 极 小 的 工 件 前 该 机 床 主要 适 用于 『O 标 准 几 何 形 状 的 刀 片 周 边 磨 接触面加 工 出更精细 的刃 口, 因此也能 更好地 保证切 S 削, 重 点 应 用 于 大 批 量 刀 片 磨 削加 工 领 域 。 削 刃 的 高 质 量 。 此 外 , 在 生 产 磨 削 余 量 较 大 的 可 转 G i —o Sz r n e 此 机 床 最 大 的 优 势 在 于 , 一 次 装 夹 即 可 完 成 对 位 刀 片 时 , 可 以 使 用 粗 磨 砂 轮 采 用 “ d t— i ” 可 转 位 刀 片 周边 和 负倒 角 的磨 削 加 工 。 借 助 于 四个 插 加工方案。这样 ,一件毛坯件 即可磨削 出不 同几何 形

可转位车刀的选择及设计

可转位车刀的选择及设计1.在工程应用中的优点与缺点可转位车刀就是机夹式刀具,有刀片,刀排锁紧装置组成,车削时遇刀具磨损了,只要松开锁紧转一个角度紧固就能继续使用了,比焊接式普通刀具方便,可转位车刀:价格较高,形状是标准的,如果工件有临时变化那又要重新买了,因为这不能重磨。

由于不需要磨刀所以工人上手比较快,适合于大批量高精度的数控加工。

避免了硬质合金钎焊时容易产生裂纹的缺陷;可转位刀片适合用气相沉积法在硬质合金刀片表面沉积薄层更硬的材料(碳化钛氮化钛和氧化铝),以提高切削性能;换刀时间较短;由于可转位刀片是标准化和集中生产的,刀片几何参数一致性强,切屑控制稳定。

因此可转位刀具得到广泛应用,如各种车刀、镗刀、铣刀、外表面拉刀、大直径深孔钻和套料钻等2.主要应用领域可转位式刀具取代了焊接刀具,并且,应用,显示了它的优越性。

但是,推广速度仍然比较缓慢。

当然,原因是多方面的,其中,刀杆结构与刀片的精化(重磨)问题,在部份企业不易解决,是影响推广的因素之一。

3.刀片材料,选型中注意的几类问题多数可转位刀具的刀片采用硬质合金,也有采用陶瓷、多晶立方氮化硼或多晶金刚石车外圆的刀片:选用原则主要是根据加工工艺的具体情况决定。

一般要选通用性较高的及在同一刀片上切削刃数较多刀片。

粗车时选较大尺寸,精、半精车时选较小尺寸。

S形:四个刃口,刃口较短(指同等内切圆直径),刀尖强度较高,主要用于75°、45°车刀,在内孔刀中用于加工通孔。

T形:三个刃口,刃口较长,刀尖强度低,在普通车床上使用时常采用带副偏角的刀片以提高刀尖强度。

主要用于90°车刀。

在内孔车刀中主要用于加工盲孔、台阶孔。

C形:有两种刀尖角。

100°刀尖角的两个刀尖强度高,一般做成75°车刀,用来粗车外圆、端面,80°刀尖角的两个刃口强度较高,用它不用换刀即可加工端面或圆柱面,在内孔车刀中一般用于加工台阶孔。

90°可转位机夹外圆车刀从不重磨到重磨式的改进

置 ,由 于 压 板 调 节 块 孔 大 于 顶 轴 处 2 5 rm ,可 使 刀 片 . / l 修 磨 量 达 1 2ml , 用 时 先 拧 上 面 螺 钉 4, 刀 片 2上 . / 使 l 与 平 面 保 持 0 1~0 1 . . 5 mm 间 隙 ( 感 ) 手 ,然 后 将 侧 面 内 六 角 凹 端 紧 定 螺 钉 5夹 调 顶 住 内 六 角 圆 柱 头 螺 钉 4 上 的 西8处 , 内 六 角 圆 柱 头 螺 钉 4 紧 固 , 压 板 侧 斜 面 将 使 与 刀 片侧 面 、 片 上 平 面 与 压 板 面 接 触 , 可 使 用 。 卸 刀 即

3 注 意事 项

1 负棱 角必须 根据不 同的切 削速 度 、 削深度 、 ) 切 工

凝 聚社 会 合 力 , 带动 和 促

进更 多 的社会 力 量 关 注、 支持

和 参 与技 术创新 。

机械 制造 杂 志社

・

公益广告 ・ 公益广告 ・ 公益广告 ・ 公益广告 ・ 公益广告 ・ 公益广告 ・ 公益广告 ・ 公益广告 ・ 公益广告 ・ 公益广告 ・ 公益广告 .

修磨 特 征 文 献 标 识 码 : B 文 章编 号 :0 0 9 8 2 1) 9— 0 4— 2 10 —4 9 (00 0 0 8 0 压 块 调 节 块 ( 3 、 垫 ( 4 、 位 销 ( 5) 4 图 )刀 图 )定 图 为 5钢 , 热处 理 4 2~4 HRC, 六 角 圆 柱 螺 钉 GB/ 7 . , 六 5 内 T01内 角 凹 端 紧 定 螺 钉 GB/ 8 。 T 0

换 相 应 压板 调 节块 、 刀垫 、 位销 , 现 一 杆 多 用 。 定 体 关键 词 : 具 刀

中 图分 类 号 :G 1 T 72

数控车床刀具资料

数控车床可转位刀具简介数控车床刀具种类繁多,功能互不相同。

根据不同的加工条件正确选择刀具是编制程序的重要环节,因此必须对的种类及特点有一个基本的了解。

目前数控机床用刀具的主流是可转位刀片的机夹刀具。

下面对可转位刀具作简要的介绍:(1)数控车床可转位刀具特点数控车床所采用的可转位车刀,其几何参数是通过刀片结构形状和刀体上刀片槽座的方位安装组合形成的,用车床相比一般无本质的区别,其基本结构、功能特点是相同的。

但数控车床的加工工序是自动完成的,因此对位车刀的要求又有别于通用车床所使用的刀具,具体要求和特点如表5-1所示。

表5-1 可转位车刀特点要求特点目的精度高采用M级或更高精度等级的刀片;多采用精密级的刀杆;用带微调装置的刀杆在机外预调好。

保证刀片重复定位精度,方便坐标设定,保证刀尖位置精度。

可靠性高采用断屑可靠性高的断屑槽型或有断屑台和断屑器的车刀;采用结构可靠的车刀,采用复合式夹紧结构和夹紧可靠的其它结构。

断屑稳定,不能有紊乱和带状切屑;适应刀架快速移动和换位以及整个自动切削过程中夹紧不得有松动的要求。

换刀迅速采用车削工具系统;采用快换小刀夹。

迅速更换不同形式的切削部件,完成多种切削加工,提高生产效率。

刀片材料刀片较多采用涂层刀片。

满足生产节拍要求,提高加工效率。

刀杆截形刀杆较多采用正方形刀杆,但因刀架系统结构差异大,有的需采用专用刀杆。

刀杆与刀架系统匹配。

(2)可转位车刀的种类可转位车刀按其用途可分为外圆车刀、仿形车刀、端面车刀、内圆车刀、切槽车刀、切刀和螺纹车刀等,见表5-2。

表5-2 可转位车刀的种类类型主偏角适用机床外圆车刀900、500、600、750、450普通车床和数控车床仿形车刀930、107.50仿形车床和数控车床端面车刀900、450、750普通车床和数控车床内圆车刀450、600、750、900、910、930、950、107.50普通车床和数控车床切断车刀普通车床和数控车床螺纹车刀普通车床和数控车床切槽车刀普通车床和数控车床常用车刀及刀片外型图对车刀材料的基本要求:在车削的过程中,车刀的切削部分是在较大的切削抗力,较高的切削温度和剧烈的摩擦条件下进行工作的。

可转位车刀的选择及设计

可转位车刀的选择及设计1.在工程应用中的优点与缺点可转位车刀就是机夹式刀具,有刀片,刀排锁紧装置组成,车削时遇刀具磨损了,只要松开锁紧转一个角度紧固就能继续使用了,比焊接式普通刀具方便,可转位车刀:价格较高,形状是标准的,如果工件有临时变化那又要重新买了,因为这不能重磨。

由于不需要磨刀所以工人上手比较快,适合于大批量高精度的数控加工。

避免了硬质合金钎焊时容易产生裂纹的缺陷;可转位刀片适合用气相沉积法在硬质合金刀片表面沉积薄层更硬的材料(碳化钛氮化钛和氧化铝),以提高切削性能;换刀时间较短;由于可转位刀片是标准化和集中生产的,刀片几何参数一致性强,切屑控制稳定。

因此可转位刀具得到广泛应用,如各种车刀、镗刀、铣刀、外表面拉刀、大直径深孔钻和套料钻等2.主要应用领域可转位式刀具取代了焊接刀具,并且 ,应用 ,显示了它的优越性。

但是,推广速度仍然比较缓慢。

当然 ,原因是多方面的,其中,刀杆结构与刀片的精化(重磨)问题,在部份企业不易解决,是影响推广的因素之一。

3.刀片材料,选型中注意的几类问题多数可转位刀具的刀片采用硬质合金,也有采用陶瓷、多晶立方氮化硼或多晶金刚石车外圆的刀片:选用原则主要是根据加工工艺的具体情况决定。

一般要选通用性较高的及在同一刀片上切削刃数较多刀片。

粗车时选较大尺寸,精、半精车时选较小尺寸。

S 形:四个刃口,刃口较短(指同等内切圆直径),刀尖强度较高,主要用于75°、45°车刀,在内孔刀中用于加工通孔。

T形:三个刃口,刃口较长,刀尖强度低,在普通车床上使用时常采用带副偏角的刀片以提高刀尖强度。

主要用于90°车刀。

在内孔车刀中主要用于加工盲孔、台阶孔。

C形:有两种刀尖角。

100°刀尖角的两个刀尖强度高,一般做成75°车刀,用来粗车外圆、端面,80°刀尖角的两个刃口强度较高,用它不用换刀即可加工端面或圆柱面,在内孔车刀中一般用于加工台阶孔。

可转位刀片刀具的性能改进

可转位刀片刀具的性能改进在可转位刀片和整体硬质合金刀具之间,有一个尚待优化的领域,这种优化将使中小直径的立铣刀同时具备切削刃的可转位性以及整体硬质合金刀具的种种优势。

迄今为止,该领域只有微小的进展,但是一个新的概念即将带来全面的开拓。

尽管可转位刀片技术具有很多优势,但是现代整体硬质合金刀具具有长切削刃,而且径向和轴向进给能力一样都有明显的优势,尤其是对较小的刀具直径而言。

高精度、表面精加工、刀齿接合,以及轻切削能力只是其中的一些优势。

但是,采用可转位刀片刀具,由于能快速、轻松地更换刀具上切削刃的部分,并能优化该部分而无需理会整个刀具,因而具备其它优势,例如涂层刀片——如果没有可转位刀片概念,就不可能引入和强化涂层刀片。

可转位刀片立铣刀可以制成最小直径为12毫米的刀体,在此以下,刀片的装拆和夹紧都变得难以进行。

但是,整体硬质合金刀具的直径则可以小至十分之几毫米。

而直径10到25毫米的刀具则可以采用这两类立铣刀,也就是说它涉及这两个系列多种刀具的广泛领域。

正是在这个领域,可换头立铣刀盛行起来,它不会把可转位刀片(最适合高生产率粗加工到半精加工)或整体硬质合金刀片立铣刀(最适合半精加工到超级精加工)排除在其最适合的工序之外。

第三个选择是可换头立铣刀,它在两类刀具的交叉领域提供优化潜能。

然而,要实现这一中间立铣领域的潜能,可换头概念必须达到一些标准,其中最重要的就是铣刀头接口和系列铣刀头。

这是新型可换头立铣刀概念CoroMill316的核心。

可换头的铣刀头与刀柄之间的刀具接口必须牢固、精密并易于操作。

可换头的铣刀头即切削刀具)以及相关的刀柄系列必须采用最新技术,且必须具备可换头概念的真正优势。

刀具及其应用领域必须得到快速交付和应用知识的支持。

CoroMill316接口的核心是一个拥有专利的特制螺纹自定心螺杆。

它旨在将铣刀头拉住并固定在刀柄上,使之没有间隙。

轴向支撑面很大,沿圆锥面的径向支撑面也是如此,铣刀头内端得到刀柄内部的支撑,因而具备极高的抗弯强度。

可转位刀具对整体刀具的优势

可转位刀具通常由钢制刀体等组成。

刀体上加工出刀片窝槽,用以精确定位刀片。

钢制刀体需夹紧刀片,并可将刀体和刀片的组合体安装在加工机床上。

可转位刀具对整体刀具的优势在采用硬质合金可转位刀片前,需要将整体刀具从加工机床上拆卸下来进行重磨。

由于重磨的工作量很大,大型工厂通常建立重磨车间来专门进行工具重磨。

因此,采用可转位刀具的一个最显著好处就是不需要从生产现场拆卸刀具就可实现切削刃的更新。

刀片切削刃的更新通常用以下方法来实现:松开夹紧的刀片,旋转或翻面(转位)刀片到一个新的切削刃,或安装一片全新的刀片来取代完全磨损的刀片。

尽管某些场合还在使用整体钻头、丝锥和其它整体工具,在现代的车削工艺中,可转位车削刀具已处于主导地位。

随着CNC机床的普及,可转位刀具已经有效取代了高速钢刀具、硬质合金钎焊刀具和特殊成形刀具。

借助CNC机床的多轴联动和几乎无需使用专用车削刀具,可转位车削刀具能简化生成复杂形状。

此外,在车床上使用可转位钻头也比使用传统的整体高速钢或硬质合金钻头更具优势。

通常先用可转位钻头钻孔,然后将钻头偏离孔中心来扩孔,这样就不需使用镗刀进行镗孔。

由于CNC车床的转塔刀架通常会由于磨损造成不对中而损坏标准钻头,而采用可转位钻头就会更适应这种不对中情况。

像可转位钻头一样,使切槽刀片功能多样化的切槽车削刀片,代表了车削刀具的一个巨大进步。

老式的切槽技术只能在一个方向进刀,而切槽车削刀片在径向和轴向都可进刀切削。

常见应用不同刀具制造商的可转位车削刀具有很大的通用性。

车削刀片按常用形状如菱形、正方形和圆形来制造,刀片的形状和尺寸符合ANSI和ISO标准。

这种通用性可使工艺人员自由选择刀片的材质和刃口槽型。

由于所有的主流刀具制造商均按相关标准生产车削刀片,因此,选择一种最佳性能的刀片相对来说比较容易。

与车削刀具不同,不同刀具制造商的可转位铣刀刀体采用了不同的刀片形状和槽型,用户只能购买对应刀具制造商的铣刀片。

尽管如此,工具制造商已为其专有的刀片形状开发了成系列的铣刀刀体,一种刀片就可用在一个系列的刀体上,由此可减少库存并让工艺人员的使用更灵活。

可转位车刀设计实训报告

一、实训背景随着我国制造业的快速发展,数控机床的应用日益广泛,可转位车刀作为数控机床加工中的关键工具,其设计质量直接影响到加工效率和产品质量。

为了提高可转位车刀的设计水平,本实训报告针对可转位车刀的设计过程进行了详细阐述。

二、实训目的1. 掌握可转位车刀的设计原理和方法;2. 熟悉可转位车刀几何参数的确定;3. 提高设计可转位车刀的能力;4. 培养团队合作和实际操作能力。

三、实训内容1. 可转位车刀概述可转位车刀是一种刀片可快速更换的刀具,具有结构简单、更换方便、使用寿命长、加工精度高等优点。

可转位车刀主要包括刀片、刀杆和夹紧装置三部分。

2. 可转位车刀几何参数的确定(1)前角(γo):前角是刀具主切削刃与切削平面的夹角。

合理的前角可以使刀具更容易切入工件,提高切削效率。

通常情况下,前角取值范围为-5°至-20°。

(2)后角(αo):后角是刀具主切削刃与后刀面的夹角。

适当的后角可以降低切削力,提高刀具耐用度。

一般取值范围为5°至7°。

(3)主偏角(Kr):主偏角是刀具主切削刃与基面的夹角。

主偏角的大小决定了切削刃的形状和切削面积。

通常情况下,粗车取10°至15°,精车取5°至10°。

(4)副偏角(κ):副偏角是刀具副切削刃与基面的夹角。

副偏角的大小影响切削面积和切削力。

粗车取5°至10°,精车取2°至5°。

(5)刃倾角(λs):刃倾角是刀具主切削刃与进给方向的夹角。

刃倾角的大小影响切削刃的切削性能。

一般取值范围为-20°至-30°。

3. 可转位车刀设计实例以加工材料为40Cr,机床型号为630 dm140,表面粗糙度要求为Ra6.3,刀片材料为S的设计为例,进行可转位车刀设计。

(1)选择刀片:根据加工材料、机床和表面粗糙度要求,选择S刀片。

(2)确定刀具几何参数:根据加工要求,确定刀具几何参数如下:前角:γo = -10°后角:αo = 7°主偏角:Kr = 60°副偏角:κ = 5°刃倾角:λs = -20°(3)绘制刀具图纸:根据确定的刀具几何参数,绘制刀具图纸。

可转位车刀几何角度的设计、加工及检测

可转位车刀几何角度的设计、加工及检测随着数控机床的普及,可转位车刀的应用范围日益扩大。

可转位车刀在加工中转位迅速,尺寸稳定,刀片磨损后可快速更换,因此可显著提高加工效率,节省工具费用。

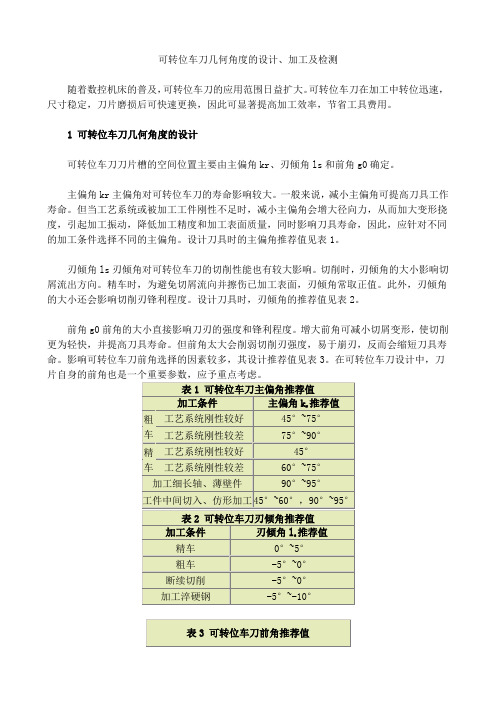

1 可转位车刀几何角度的设计可转位车刀刀片槽的空间位置主要由主偏角kr、刃倾角ls和前角g0确定。

主偏角kr主偏角对可转位车刀的寿命影响较大。

一般来说,减小主偏角可提高刀具工作寿命。

但当工艺系统或被加工工件刚性不足时,减小主偏角会增大径向力,从而加大变形挠度,引起加工振动,降低加工精度和加工表面质量,同时影响刀具寿命,因此,应针对不同的加工条件选择不同的主偏角。

设计刀具时的主偏角推荐值见表1。

刃倾角ls刃倾角对可转位车刀的切削性能也有较大影响。

切削时,刃倾角的大小影响切屑流出方向。

精车时,为避免切屑流向并擦伤已加工表面,刃倾角常取正值。

此外,刃倾角的大小还会影响切削刃锋利程度。

设计刀具时,刃倾角的推荐值见表2。

前角g0前角的大小直接影响刀刃的强度和锋利程度。

增大前角可减小切屑变形,使切削更为轻快,并提高刀具寿命。

但前角太大会削弱切削刃强度,易于崩刃,反而会缩短刀具寿命。

影响可转位车刀前角选择的因素较多,其设计推荐值见表3。

在可转位车刀设计中,刀片自身的前角也是一个重要参数,应予重点考虑。

后角后角主要用于减小切削过程中后刀面与过渡表面之间的摩擦。

设计可转位车刀时,需要对后角与前角进行综合考虑,选定刀片后角后,再根据刀片槽前角确定刀片槽后角。

可转位车刀后角的设计推荐值见表4。

造型设计及图纸标注可转位车刀切削参数的图纸标注如图1所示。

用AutoCAD2000的实体功能设计可转位车刀时,首先根据加工条件选择刀片,然后减去刀片本身的前角和后角,即可确定设计可转位车刀所需全部参数。

进行实体造型设计时,不能完全按照所需刃倾角和前角来旋转刀片,而应将其换算为法向前角,换算公式为tangn=tang0cosls (1)实体造型时刀片旋转的顺序应为:主偏角→刃倾角→法向前角。

可转位封边刀切削性能研究及其结构优化的开题报告

可转位封边刀切削性能研究及其结构优化的开题报告

一、研究背景及意义:

随着建筑、家具等行业的不断发展,可转位封边刀已经成为了木工加工中不可缺少的一种工具。

可转位封边刀在作业过程中,往往需要达到高速、高效、稳定的加工效果,以保证产品的质量和生产效率。

因此,研究可转位封边刀的切削性能及其结构优化具有重要的现实意义和技术价值。

二、研究目的:

本文旨在探究可转位封边刀的切削性能,发现其存在的问题,并针对性地提出结构优化建议,以提高其加工效率和加工精度。

三、研究内容:

1.可转位封边刀的切削性能研究;

2.研究不同结构参数对可转位封边刀切削性能的影响;

3.分析可转位封边刀的切削过程,并确定合理的加工参数;

4.结合优化算法,对可转位封边刀的结构进行优化设计。

四、研究方法:

1.实验法:实验采用切削力测试系统和数控加工中心进行检测,分析不同参数下切削力的变化,以及工件表面的质量。

2.仿真法:采用有限元分析软件对可转位封边刀进行力学仿真分析,探究不同结构参数下的应力分布和变形情况,为优化设计提供理论依据。

3.优化算法:运用遗传算法和模拟退火算法对可转位封边刀进行结构优化设计。

五、研究预期成果:

1.揭示可转位封边刀的切削性能及其存在的问题;

2.提出可转位封边刀的结构优化建议,并实现结构优化设计;

3.提高可转位封边刀的加工效率和精度;

4.构建与可转位封边刀相应的加工工艺参数。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

文章编号:C N23-1249(2008)06-0064-02

可转位车刀刀体及刀片的改进和研究

孙宇辉

(哈尔滨锅炉厂有限责任公司,黑龙江哈尔滨150046)

摘 要:在锅炉管子制造中,有大量的管端坡口需加工。

且形式不一、加工性能不好,效率不高,成本较大,影响制造周期。

结合产品工艺和图纸发现坡口角度变化特点,合理选用和使用可转位车刀,改变刀体形状和可转位刀片,大幅降低成本,提高生产效率。

关键词:管端坡口;可转位车刀刀体;可转位刀片中图分类号:T H706 文献标识码:B

I m pr ove m en t and Res ear ch on Turnable La the Tool C utter Body and Bl ade

Su n Yuhu i

(Harbin Boile r Co .L td .,Harbin 150046,C hina )

Abstra ct:A lot of gr ooves of tube end need t o be pr ocessed during manufac turing .And the f or m is different,the p r oce ss perf or m ance is not good,the efficiency isn ’t high,the c ost is high and influ 2ence the m anufacture peri od .Com bining p r oduc t cr aft and dr auings,the change of gr oove angle can be f ound .The r easonable using of turnable lathe t ool and the changing of the sha pe of cutter body can significantly dec line cost and raise p r oducti on efficiency .

Key wor ds:gr oove of tube end;tur nable lathe t ool cutter body;turnable cutte r blade

收稿日期3 作者简介孙宇辉(),男,高级技师。

0 引 言

在锅炉管子制造过程中,有相当数量的接管、缩口管、墩粗管需进行管端坡口加工。

规格为<57×6.5~<70×12等十余种,材料为T91、TP304等,属耐高温、高压的特种合金钢系列。

由于管子数量大、规格多、坡口形式不一、加工性能不好,生产加工效率一直不高,且加工成本较大,

影响了锅炉整体的制造周期。

1 加工方法及改进

我分公司在承接此类型产品的加工任务。

由于该此类型产品的材料特殊,塑性高、韧性好、切削温度高、单位切削力大、加工硬化现象严重。

通常的加工方法是使用焊接式45°YT 系列硬质合金车刀,把其主偏角刃磨成近似于产品图纸要求

第6期锅 炉 制 造

No.6 2008年11月

BO I L ER MA NUFACT UR I N G

Nov .2008

:2007-07-0

:1978-

的角度后,再进行切削加工。

而且,在加工中极易出现粘刀和产生刀瘤的现象,切屑卷曲困难使刀具极易磨损甚至产生崩刃,导致刀具报废。

一把刃磨好的车刀,一般只能加工10~15个坡口,就需重新修磨,重新校对角度,切削时还需加入冷却液,降低切削温度,切削速度还不能太高,一般选用320~450转/m in 。

通常一把刃磨好的车刀使用到报废为止,能够刃磨4~5次,加工管端坡口40~70头左右,生产效率不高。

因此,我着手对其进行革新改进。

在产品的实际加工制造中我结合产品工艺、图纸发现坡口角度的变化不大,基本上在∠30°~∠37.5°之间。

经过筛选,选用杠杆式44W30G 型可转位车刀,其特点是夹紧牢固、可靠,调整范围大,定位精度高。

通过改变车刀刀体的形状,在刀体外侧铣削加工出15°和7.5°的斜面,使其能够达到快速装夹定位准确的目的(如图1)。

图1 刀体改造图

该种刀具所用刀片为双刃形可转位硬质合金刀片,在生产应用中,基本不需要修磨和校对角度,当刀片的一条切削刃磨损后,只需①将刀片旋转到另一条切削刃②更换一新刀片,就可继续切削。

大大降低刀具修磨、装夹和校对角度、中心高等辅助时间。

同时,结合产品材料,合理选用H 型Y G813可转位刀片,这种刀片硬度高、韧性较好,能够有效的防止加工硬化和抵抗单位切削力;其耐热性高,可以使用较高的切削速度,能有效的防止粘刀和刀瘤的产生;其断削槽为一次机械压制成形,角度合理、排屑顺畅,耐磨且不易产生崩

刃现象。

一般情况,在这种刀片的两条切削刃磨

损后,就弃之不用。

在实际加工中,我发现可以把刀片翻转(如图2),使用刀片背面上的四条棱边也可以进行加工。

这样原来刀片上的两条切削刃就变成六条切削刃,相当于原来三片刀片。

这样的刀具一条切削刃能加工管端坡口15~20头,不需加注冷却液,切削速度能达到710转/m in,一片刀片能加工坡口90~120

头左右。

图2 切削刃选用图

2 结论

现以加工10000头管接头为例(工具费用:

焊接车刀是30元/把,YG 813刀片是28元/片)。

原使用焊接式45°YT 系列硬质合金车刀进行加工,加工时间约为1000~1200小时,使用刀具150~250把,工具费用4500~7500余元,机床磨损较大、能耗较高;现选用杠杆式44W30G 型可转位车刀和H 型YG 813硬质合金可转位刀片。

改变刀体形状,合理使用可转位刀片进行加工,加工时间约为500~600h,使用刀具50~100片,工

具费用1400~2800余元,机床磨损较小、能耗较低。

提高工效约50%,降低成本近60%。

大幅提

高生产效率,降低工具费用和其他能耗。

同时在工作中,我还结合本公司生产实际选

用“C N25国产涂层硬质合金可转位刀片”(其特点是更耐高温、更耐磨、刀具寿命更长,不宜低速

切削)。

对轴类零件进行精加工,其表面粗糙度能达到R1.6以上,能够达到零件设计要求,实现“以车带磨”。

我把上述的加工方法和刀具,介绍给本单位机加工段其它车工并进行技术指导,推广使用后大幅提高了生产效率,取得了良好的经济效益。

5

6 第5期 孙宇辉:可转位车刀刀体及刀片的改进和研究。