《金属加工(热加工)》2019年第1期广告目次

《金属加工》(热加工)2010年1~24期目录总索引

高 速 超 高 速 磨 削 … … … … … … … … … … … … … … … 2 1世 纪 国 家 重 大 工 程 中 的金 属加 工 技 术 … … … … ・

・

・

・

・

-

6・ 9

6 ・1 】

…

2 纪 国 家 重 大工 程 中 的金 属加 工 技 术 ( 1 ・ 1世 续 ) 2 纪 国 家 重 大工 程 中 的金 属加 工 技 术 ( 2 ・ 1世 续 ) 记录行业历史时刻的金属加工摄影大赛 …………・

6 O年 携 手 行 业 组 织

— —

出席 《 金属加工》 杂志创 刊 6 O周年纪念

活 动 的行 业 组 织 代 表 寄 语 … … … … … … … … … … 1 2 3・ 1

贺 电:祝贺 《 金属加工》创 刊 6 0年 ……………………- ・ 贺 电:祝贺 《 金属加工》创 刊 6 0年 ……………………・ ・

精彩瞬间

— —

激 情 再 现

《 属加工》 杂志创刊 6 金 0周 年 系列 活 动 侧 记 … l 2 O・ 1

与 行 业 共 同 发 展

寄 语 金 属 加 工 :成 长路 上 有 您 相 伴 … … … … … … … … ・ ・

征 文 选 登 :精 锻 成 形 技 术 6 0年 的 发 展 与进 步 … … … … ・ ・

在 《 金属加工》 杂志创刊 6 O周 年纪念大会上 的

发 言摘 要 … … …… … … … … … … … … … … … … … … … 8 ・ 1 2 :

真 情 记忆 6 0载

— —

激 情 点 燃 百 年 梦

纪念 《 金属加工》 创刊 6 O年……………………・ ・ I ? L ? 一 _ r _ ¨ 贺 电:祝贺 《 金属加工》 创刊 6 0年 ……………………・ -

特种设备压力容器焊接方法的选择

特种设备压力容器焊接方法的选择摘要:压力容器是一种专用设备,对质量的要求高于普通设备,如果不控制设备的制造质量,在今后的使用中会给用户的生产带来巨大的影响。

为此,必须根据实际需要选择最合理的压力容器焊接方法,以保证压力容器的质量,从而保证压力容器操作人员的生命安全。

不同的焊接方法有不同的优点,适用于不同的情况,在实际工作中,我们必须了解每种方法的优缺点,以确保我们在选择时能找到最合理的焊接方法。

本文对特种设备压力容器焊接方法的选择进行分析,以供参考。

关键词:特种设备;压力容器;焊接方法引言压力容器作为一种特殊的专用设备,在生产中的安全问题不容忽视。

因此,企业在选择验收压力容器时必须仔细检查压力容器的质量等。

压力容器的质量主要取决于压力容器制造的焊接工艺,生产企业应特别注意压力容器的焊接质量,严格控制焊接设备、焊接工艺、焊接材料等因素。

1压力容器的和焊接技术概述1.1焊接技术对压力容器的影响压力容器是一种能够承载一定工作压力的密闭式设备,在工业生产当中,压力容器通常都用来承装气体或者液体,这使得压力容器具有一定的危险性,成为了一种特种设备。

在制造压力容器时,制造的技术和步骤都比较复杂,必须要精密控制整个制造过程,才能够保证压力容器的质量。

制造过程中,会大量使用到不同的焊接技术,由于压力容器同种或者异种材料,通过电弧加热,促使两种不同材料能够永久结合,保证压力容器的密闭性。

焊接技术在压力容器的制造环节当中占据了超过40%的比重,如果是焊接厚板压力容器,对焊接的使用会更加的频繁,超过一半的工作都是在进行焊接。

所以说焊接工作的质量决定了压力容器产品质量,为了能够保证压力容器在使用过程中的安全性,必须要根据材料和压力容器的设计要求,选择最为合理的焊接技术方法。

1.2我国焊接技术的发展历程简述我国的压力容器焊接技术从20世纪60年代起开始逐步发展,焊接技术最开始都是以手工电弧焊接制造各类压力容器,目前随着焊接技术和自动化技术的成熟,很多制造工程都开始应用自动和半自动的埋弧焊接、气体保护焊接等具有更高效率的焊接技术,并且焊接的质量相比过去也有了明显的提升。

Ti-6Al-4V合金焊后热处理工艺研究

不同热处理温度TC4合金室温力学性能。 (3)焊后热处理力学性能试样及试验 以5mm

不热处理 550 600 650 700 750

表6 TC4钛合金不同试验条件下的焊接接头断面硬度

左侧母材

322、319 303、302 320、324 294、289 303、302 283、282

左侧热影响区

342、339、345 337、322、323 322、325、323 315、330、318 308、317、310 291、318、325

焊接与切割

Welding & Cutting

Ti-6Al-4V合金焊后热处理工艺研究

杜永勤,祝晓辉,刘敏,曾秋香,李明慧 南京宝色股份公司 江苏南京 211178

摘要:在分析钛合金Ti-6Al-4V(TC4)化学成分、力学性能基础上,制定TC4合金焊后热处理工艺研究试验方 案,进行TC4材料高温力学性能、不同热处理温度母材、焊接接头室温力学性能试验,分析试验结果,结果显 示TC4合金在600℃以上屈服强度低、伸长率高,有利于合金焊后热处理有效实施。 关键词:Ti-6Al-4V合金;焊接接头;热处理温度;力学性能

0.01

余量

5.7

4.0

0.12

0.01

0.01

H 0.002 0.003 0.005

(%) O 0.12 0.11 0.12

热加工

47 2021年 第6期

焊接与切割

Welding & Cutting

热处理装炉方式对行星齿轮变形的影响

热处理装炉方式对行星齿轮变形的影响摘要:风电发电机组因其严苛的服役环境和高的可靠性要求,对齿轮箱寿命提出了较高的要求,齿轮、行星齿轮、高速齿轮轴等关键零部件,必须要有较高的耐磨性、接触疲劳强度、弯曲疲劳强度、冲击韧度及高的尺寸精度。

为了获得优良的综合性能,这类零件材料一般选用18CrNiMo7-6钢,热处理方式为渗碳淬火。

但是该钢作为一种高淬透性钢,在渗碳淬火过程中会产生严重的变形,行星齿轮由于壁薄,内孔变形问题尤为突出。

严重的内孔变形不仅增加了车削量,降低车削效率,而且使内孔车削加工后表面硬度下降,影响行星齿轮的承载能力和服役寿命。

关键词:行星齿轮;装炉方式;热处理变形引言改革开放40年来,我国实现了硬齿面技术从无到有的转变和发展,也促进了热处理技术装备的进步。

迈入新世纪,借力风电行业的迅猛发展,以南高齿为代表的国内齿轮制造商,以满足国际高端用户为宗旨,引领热处理及装备技术的发展,奠定了参与国际竞争的坚实基础。

尽管我国风电齿轮热处理技术有了长足的进步,然而,在自主的风电装备特别是核心零部件增速箱齿轮的研制方面,国内普遍水平与国外先进水平还存在较大的差距,如技术标准体系不够完善、核心技术指标落后、原材料质量分散性大、普遍缺乏对齿轮疲劳强度基础研究,使得产品研发和制造缺少数据支撑。

1.齿轮渗碳淬火工艺技术齿轮通常根据工件的性能要求,决定要选择的材料和要使用哪些工艺来满足这些要求。

大部分齿轮使用渗碳淬火热处理工艺的原因是,当齿轮移动时,当驱动齿轮向从动齿轮传递动力时,传递力矩会改变运动方向,通过速度比的变化来改变运动速度。

齿轮在循环冲击摩擦振动中,两个齿面相交并滑动,因此在接触中受到交变接触压力应力,齿根受到交变弯曲应力,齿轮受到额外的动力载荷。

这些服役条件决定齿轮的性能,齿侧应具有高耐磨性和高接触疲劳极限,齿根应具有高弯曲强度和充分的冲击韧性,并相应地对材料的选择提出合理的要求。

另外,必须通过适当的热处理修改技术满足相应的要求。

铝及铝合金塑性变形加工的感应加热(下)

铝及铝合金塑性变形加工的感应加热(下)李韵豪【期刊名称】《金属加工:热加工》【年(卷),期】2016(000)005【总页数】6页(P25-30)【作者】李韵豪【作者单位】【正文语种】中文从本期开始,《金属加工》杂志锻造栏目,将不定期地刊登作者李韵豪纂写的有关有色金属及其合金塑性变形感应加热的系列论文。

因篇幅较长,本期刊登关于铝及铝合金塑性变形加工的感应加热下篇。

这篇文章是作者根据在与一汽锻造(吉林)有限公司和东风锻造有限公司的专家及工程技术人员进行学术交流后编写而成的。

【编者按】常用的有色金属如铝、铜、钛、锆、钽、铌、镁等及其合金因具有一系列非常优异的特性,其塑性变形制品在航空航天、国防、汽车、机车及民用等诸多领域得到越来越广泛的应用。

这些有色金属及其合金塑性变形前的加热,也正由传统火焰炉加热向高效节能的感应加热过渡,更多的锻造厂家已意识到,感应加热是有色金属及其合金诸多加热方式中最先进、最理想的加热方式。

可锻性用材料的变形抗力和金属的塑性来综合衡量。

材料的变形抗力取决于变形量、变形速度、变形温度及合金材质,且与坯料的锻造程度有关,塑性越高,变形抗力越小,可锻性好,反之则差。

铝合金的流动应力随化学成分不同而明显不同。

各种合金的流动应力最高的约为最低的两倍。

这种情况,在其他金属合金中非常罕见,各种合金中,合金化元素的种类,含量不同,强化相的性质、数量及分布特点都大不相同,从而影响合金的塑性及变形抗力。

我们知道,高强度、高合金化的硬铝合金和超硬铝合金,如5×××系、7×××系可锻性最差。

低合金和纯铝的可锻性最好,如6×××系铝合金最易锻造,而1×××系纯铝和不可热处理强化合金如3×××系、5×××系部分铝合金,它们的可锻性都很好。

CPR1000核电站核岛主蒸汽管道自动焊工艺研究与实施

CPR1000核电站核岛主蒸汽管道自动焊工艺研究与实施摘要:CPR1000堆型核电站核岛主蒸汽系统管道焊接属大厚壁管道焊接,一直采用手工组合焊接工艺,要求焊接操作人员具备优秀的技能水平,焊接强度高,是核岛二回路中焊接质量保证的重要一环。

本文主要讲述利用成熟的窄间隙自动焊工艺,模拟核岛主蒸汽管道的焊接的要求与特点,从焊接坡口、工艺参数、焊接过程控制、加热保温装置等方面进行研究,验证窄间隙自动焊工艺的可靠性与可行性,分析具体的实施方案及相关问题的解决措施。

关键词:CPR1000 ;主蒸汽管道;窄间隙;自动焊工艺1.前言CPR1000堆型核电站核岛主蒸汽系统(VVP系统)管道负责把主蒸汽从核岛输送到常规岛,然后供应给主汽轮机及其他用汽设备从而产生电能,在核电站运行中具有举足轻重的作用,其由主蒸汽管道、主蒸汽隔离阀、机械贯穿件、主蒸汽安全阀、防甩支架以及横向限制件等特殊装置组成,特殊装置众多、结构复杂,具有施工技术繁琐和逻辑施工性较强等特点。

CPR 1000核电厂主蒸汽系统管道管径为32″,材质是P280GH,厚度32mm—39mm,主要焊接工艺是采用氩弧焊打底,手工电弧焊填充和盖面的焊接工艺,进行单层多道焊,坡口较宽,熔敷金属填充量大,焊接时需要预热、后热和消除应力热处理,该焊接工艺生产效率低,且焊工的劳动强度大,焊接周期长,更重要的是对焊工技能水平的要求较高,焊接质量不够稳定,容易受技能水平、环境等因素的影响而无法得到有效控制。

焊接过程的自动化,是近代焊接技术的一项重要发展。

它不仅标志着更高的焊接生产效率和更好的焊接质量,而且还大大改善了生产劳动条件。

自动化程度将会成为衡量现代安装行业技术水平的重要标志之一,自动焊工艺的优点是:1.生产效率高,缩短焊接施工周期;2.焊接质量高而且稳定,减少焊缝返修,焊接规范可自动控制调整,保持稳定;3.改善劳动条件,降低劳动强度。

1.主蒸汽管道窄间隙自动焊工艺研究1.焊接设备:在主蒸汽管道窄间隙自动焊工艺研究中,采用GT-VI型自动焊机,该焊机由脉冲逆变焊接电源、监控系统、遥控系统、焊接机头、焊接轨道组成,具备弧长可调节、实时监控、高频脉冲、电弧稳定等功能,能够精确地控制焊接热输入,可以以较低的热输入获得较大的熔深,从而减少了焊接热影响区和焊接变形,满足高质量的焊接需求。

《金属加工(冷加工)》2010年目次总索引

切削 具的 新 展 船舶 工 的 响… 12 刀 最 发 对 加 业 影 70 . 高 大 传 轴 产… … … … 12 产能 型 动 生 … … …… … 73 节 减 能 排从 “ 做 多 并 造汽 我 起 头 举创 车

行 的 碳 济…… … … … … l1 业 低 经 … … … …… 96 .

— —

I

访 连 车 有 公 柴 机 司 大 机 车辆 限 司 油 分公

总 理 宏 经 邹 伟……… … … … … 78 ・… … … … 一11

创刊6 周年特别报道 0

2O 1 2 O ; 8 嗍 l ̄ 、

—

特别策划

我 需 什 样 “ 化 们 要 么 的 本土 ”

自 床工 用 的 音…… … I1 机 具 户 声 … … I4 .

专家视点

杨 桐 测O 年 床 具 学 预 2l 机 工 业…… … … 12 0 … … “. 1 我 机 工 业国 并 实 … … … . 国 床 具工 际 购 践 … … 25 1

大 重 机 为 独 风 …… … … 28 、 型 床 什么 领 骚 … … … . 1 机床 具 业 口 及 相 政 工 行 进出 形势 其 关 策 走 ( 向 上)… … … … …… … … . … … … … … … 2O 2

计算 数 装置 级 理 宏 …… 11 机 控 部高 经 赵 伟… 04 .

探 床 控 造 佳 机 数 化改 之 径

— —

内 式 主 在国 外 床 业中 发展 … . 装 电 轴 内 机 行 的 … 68 1

浅谈 控 塔刀 行 发 …… … … 60 数 转 架 业的 展 … … … . 2

1

J次 引 I 索 目

10CrNi3MoV钢试板仰对接焊接模式探讨

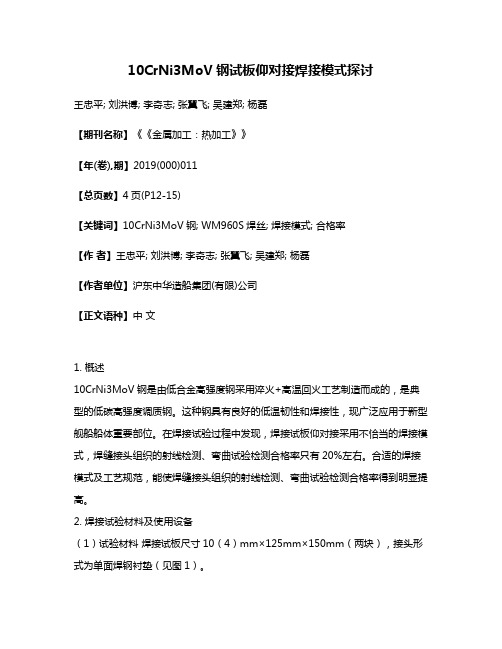

10CrNi3MoV钢试板仰对接焊接模式探讨王忠平; 刘洪博; 李奇志; 张翼飞; 吴建郑; 杨磊【期刊名称】《《金属加工:热加工》》【年(卷),期】2019(000)011【总页数】4页(P12-15)【关键词】10CrNi3MoV钢; WM960S焊丝; 焊接模式; 合格率【作者】王忠平; 刘洪博; 李奇志; 张翼飞; 吴建郑; 杨磊【作者单位】沪东中华造船集团(有限)公司【正文语种】中文1. 概述10CrNi3MoV钢是由低合金高强度钢采用淬火+高温回火工艺制造而成的,是典型的低碳高强度调质钢。

这种钢具有良好的低温韧性和焊接性,现广泛应用于新型舰船船体重要部位。

在焊接试验过程中发现,焊接试板仰对接采用不恰当的焊接模式,焊缝接头组织的射线检测、弯曲试验检测合格率只有20%左右。

合适的焊接模式及工艺规范,能使焊缝接头组织的射线检测、弯曲试验检测合格率得到明显提高。

2. 焊接试验材料及使用设备(1)试验材料焊接试板尺寸10(4)mm×125mm×150mm(两块),接头形式为单面焊钢衬垫(见图1)。

10CrNi3MoV钢由某钢股份有限公司提供,该钢通常只用于综合力学性能要求较高的舰船外板局部使用,其化学成分和力学性能见表1、表2。

图1 试板坡口示意表1 10CrNi3MoV钢化学成分(质量分数)(%)C Si Mn Ni Cr Mo V S P0.07~0.14 0.17~0.37 0.30~0.60 2.60~3.00 0.90~1.20 0.20~0.27 0.04~0.10≤0.015≤0.020表2 10CrNi3MoV钢力学性能ReL/MPa Rm/MPa A(%) Z(%) KV2/J Fa (%)590~745 670~850 ≥16 ≥50 ≥80 ≥1001 0 C r N i 3 M o V 钢的特性可概括为:①该钢碳当量为0.52%~0.75%,焊接性较差。

关于建立核级焊接材料生产质量保证大纲(手册)的探讨

关于建立核级焊接材料生产质量保证大纲(手册)的探讨朱平;王淦刚;赵建仓【摘要】文章从核安全级设备用焊接材料(简称核级焊材)对设备接头质量的重要性出发,介绍国外著名焊材品牌企业针对核级焊材的质量认证和质保体系状况,对比了按照ASME和AD-W0/TRD 100建立的认证或体系的差异,同时介绍了核电用户对供应国产核级焊材的质量认可方式和国内焊材企业针对核电产品建立的质保大纲(手册)情况。

在此基础上,结合核级焊材的特点和核质保的要求,探讨如何针对核级焊材建立相应的核质保大纲(手册),为国内进军核级焊材领域的焊材企业提供借鉴。

【期刊名称】《金属加工:热加工》【年(卷),期】2016(000)024【总页数】4页(P29-32)【关键词】核电;核级焊材;核质保大纲;探讨【作者】朱平;王淦刚;赵建仓【作者单位】苏州热工研究院有限公司;苏州热工研究院有限公司;苏州热工研究院有限公司【正文语种】中文核安全级设备用焊接材料(简称核级焊材)作为核级设备制造及安装阶段的原材料之一,对设备焊接接头的质量产生重要的影响。

国内在建核电机组用核级焊材特别是核1级设备用焊材主要以进口欧洲、美国、日本等国家和地区为主。

随着整个工业的进步和安全质量要求的提升,原有的设计指标也有一定的提升。

近两年通过能源局相关科研项目的支持,国内以设计和研究机构牵头组成联合团队在原有的研发基础上再次进行核级焊材的集中攻关,截至目前,基于RCC-M和ASME两个体系的核级焊材基本完成研发,技术指标已达到设计要求,并进入第三方评价阶段,后续将面临大范围的推广应用。

焊接材料质量保证体系的建立及有效运作是决定焊接材料质量稳定性的关键因素,它的作用是能够提高顾客对供方的信任,增加订货,减少顾客对供方的检查评定,有利于顾客选择合格的供方。

因此需要了解供应国内核电工程的核级焊材生产商及国内从事核级焊材研发或供货的企业的质量保证体系的状况,并提出国产核级焊材质保大纲的建设建议,为有志于进军核级焊材领域的企业提供借鉴和参考。

《金属加工》(热加工)2008年1—24期目次总索引

“ 沈 北 刘 ” 与万 吨 水压 机 … … … … … … … … … … …… … 3 ・ 南 9

《 机械工人》 是好刊物 ,更是 良师益友

— —

庆祝 “ 五一”:团结在 《 机械工人》 周围学习技术

…… 4・ 0 1 我与 《 金属加工》 结缘记 ………………………… 8・ 6 1 我和 《 机械工人》 一起成 长 ……………………………… 5・ 9 1 《 机械工人》 伴我二十四年………………………………… 5・ 3 2

◇铺釉 ≮ 誓 |蒸 誊 l 曩 0懿

庆祝半 月刊出版 ………………

1 ・1、 2

与祖 国共庆生 日 与读者共 同成长 ( ) ……・ 下 ・

半个 世 纪前 的 国 际工 业 展 … … … … … … … … … ・ ・

・ ・・ …

3・ 21

・

…

2・ 2 2

3・ 23

我心中的 《 金属加工》 征文启事 ………………・

新 的征 程 … … … … … … … … … … … … … … ・

庆祝 机 械工 人 更 名 金 属 加 工 并 改 半 月 刊 的 创 新 举 措 … … 2 4 l・

新 的起 点

祝贺 《 机械工人》 杂志更名 《 金属加工》 ……………… 6・ 5 汇集 宝贵经验 ,促进技术进步 ……………………………… 7・ 5 《 机械工人》 引导我们攀登焊接技术 高峰………………… l 6 0・

— —

强化关键技术

— —

提 升 汽 车零 部 件制 造 业 的竞 争 力

访 中国汽车工程学会装 备部 陈长年部 长 …………… 9・ 5

金属加工领域的全国著名劳模苏广铭 、王崇伦 … 3・ 9 1

《金属加工》(冷加工)2008年目次总索引

版并将更名为 《 金属加工》 …………11 ・

一

部机械制造技术的长卷

— —

从 机械工 人》 到 Ⅸ 属加 工》 金

… … … … … … … … ・ … … … … … … … … … … “

百年企业的执著与从容——访三菱电

2 ・ 08

访山东博特精工董事长兼总经理

数 控 技能 大 赛促 北 京 机 电院双 丰

l 肇 ■ 苎

W w . acnl st m nl . m . ∞ cn

功能部件技术专家谈发展………………・- 66

秦珂 :模具 装 备制 造业 的发 展 支撑 了 模具 工 业发展 … …… …… ……… …。 | 。4 8

湖 ” ?— — 走 访 济 南 一 机 床 有 限

公 司 … … - … … … … … … … …… … 1 ・4 … 6l

许发樾:模具标准化的方向和任务……- 8 8

我心中的 金属加工征文》

2o 年4 4 o 8 ~2 期

参磊 史 工 话

2o 年4 4 o 8 ~2 期

长赵虎先生 …………………………・32 1・ 分享航空工业 “ 蛋糕” 中国机床工

产经资讯

20 年 1 4 0 8 ~2 期

郑国伟:进一步开拓国际市场开展国

际 化经 营 … …… …… …… ……… ……3 ・ 8

… … … … … … … … … … … … … … … … … … … - ・

收——访北京机电院高技术股份

有限 公 司副总 工程 师邹丽 芸 … …… O9 2‘

庆祝半月刊出版

庆祝 《 机械 工人 》两 刊实 现半 月刊 出

浅析热处理车间有限空间的识别与管理

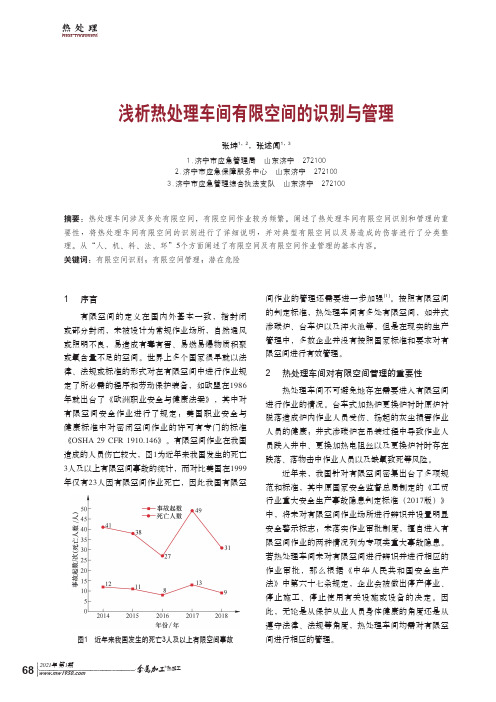

2021年 第1期 热加工68热处理Heat Treatment浅析热处理车间有限空间的识别与管理张坤1,2,张述闻1,31.济宁市应急管理局 山东济宁 2721002.济宁市应急保障服务中心 山东济宁 2721003.济宁市应急管理综合执法支队 山东济宁 272100摘要:热处理车间涉及多处有限空间,有限空间作业较为频繁。

阐述了热处理车间有限空间识别和管理的重要性,将热处理车间有限空间的识别进行了详细说明,并对典型有限空间以及易造成的伤害进行了分类整理。

从“人、机、料、法、环”5个方面阐述了有限空间及有限空间作业管理的基本内容。

关键词:有限空间识别;有限空间管理;潜在危险1 序言有限空间的定义在国内外基本一致,指封闭或部分封闭,未被设计为常规作业场所,自然通风或照明不良,易造成有毒有害、易燃易爆物质积聚或氧含量不足的空间。

世界上多个国家很早就以法律、法规或标准的形式对在有限空间中进行作业规定了所必需的程序和劳动保护装备,如欧盟在1986年就出台了《欧洲职业安全与健康法案》,其中对有限空间安全作业进行了规定;美国职业安全与健康标准中对密闭空间作业的许可有专门的标准《OSHA 29 CFR 1910.146》。

有限空间作业在我国造成的人员伤亡较大,图1为近年来我国发生的死亡3人及以上有限空间事故的统计,而对比美国在1999年仅有23人因有限空间作业死亡,因此我国有限空间作业的管理还需要进一步加强[1]。

按照有限空间的判定标准,热处理车间有多处有限空间,如井式渗碳炉、台车炉以及淬火池等,但是在现实的生产管理中,多数企业并没有按照国家标准和要求对有限空间进行有效管理。

2 热处理车间对有限空间管理的重要性热处理车间不可避免地存在需要进入有限空间进行作业的情况。

台车式加热炉更换炉衬时原炉衬脱落造成炉内作业人员受伤、扬起的灰尘损害作业人员的健康;井式渗碳炉在吊装过程中导致作业人员跌入井中、更换加热电阻丝以及更换炉衬时存在跌落、落物击中作业人员以及缺氧致死等风险。

TMY6QDFY型预啮合式气动马达频繁打齿故障原因分析及解决措施

关键词院打齿;失效分析;故障处理

Key words: tooth punching;failure analysis;fault handling

中图分类号院TK429

文献标识码院A

文章编号院1674-957X(2021)14-0131-02

0 引言

2.2 TMY6QDFY 型预啮合式气动马达的工作原理

1740 27.4 74

1945 34.4 93.3

2180 43.8 113.8

2460 54.3 146.3

保证了马达的卓越性能和长久寿命。盂该马达具有防火、 表 2 TMY6QDFY 型预啮合式气动马达输出齿轮主要参数

防爆、体积小、功率大、无极调速及过载保护等特点,尤其 马达型号

齿数

模数

压力角

部分存在不同程度的齿损现象。厂方技术人员分析故障后, (电机管路控制系统由二位三通电磁阀控制)。

得出结论是由于操作不当,进行二次启动,导致打齿。但更换

2.3 技术特征

新的启动马达后,重新开机试验,依旧存在打齿现象。

淤主要技术参数:最大工作气压不大于 0.8MPa 下使用,

2 TMY6QDFY 型预啮合式气动马达简介

部件中包含实际齿形的两个理想齿形(渐开线)之间的法 向距离。在实际加工过程中,不可能获得完全正确的渐开 线齿形,总是存在各种误差,影响传动的平顺性,产生操作 冲击。齿向误差是指在分度圆柱面上齿宽有效部分内包含 实际齿线的最小距离的两条设计齿线之间的端面距离。从 理论上讲,直齿圆柱齿轮的瞬时接触线是一条平行于轴线 的直线。事实上,由于齿轮加工误差的存在,接触线不能分 布在全齿宽上,导致偏心负载。在严重的情况下,由于对齿 轮齿部分的过度负荷而发生齿断裂。

指定的要求,齿轮的承载能力将大大降低,导致疲劳损伤 与断裂的齿轮齿轴承大负载的情况下很长一段时间。为 此,对两个故障齿轮的材料和力学性能进行了测试。从试 验结果来看,两个齿轮的化学成分符合 GB/T3077-2015 《合金结构钢》的标准要求。被测零件的核心硬度为 286303 HV,换算抗拉强度为 913-974MPa,略低于拉制要求 的 1000-1200MPa,但满足 42CrMo 的最佳热处理范围。

18CrNiMo7-6钢深层渗碳工艺对组织性能的影响

18CrNiMo7-6钢深层渗碳工艺对组织性能的影响郁俐;涂小龙【摘要】通过对18CrNIMo7-6钢深层渗碳直接淬火和渗碳一次淬火两种不同工艺的研究,结果表明:18CrNiMo7-6钢920~930℃渗碳,强渗碳势1.1%~1.2%,38~45h,扩散碳势0.65%~0.75%,14~20h,随炉降温至830~850℃,碳势0.65%~0.75%,保温0.5h出炉:①直接入60℃G油淬火,冷却0.5h,再160~180℃×6h回火出炉空冷,渗碳层组织C1级,M4级,A残4级,硬化层深度HV1550:3.84m m,表面硬度60~61H R C,晶粒度7~8级;抗拉强度Rm:1229M P a;屈服强度Rp0.2:1014M P a,伸长率9%,断面收缩率49%,冲击吸收能量49J.②入缓冷炉至室温,再加热至830~850℃,碳势0.65%~0.75%,保温6h,入60℃G油淬火,并160~180℃×6h回火后,渗碳层组织C1级,M3级,A残2级,硬化层深H V1550:3.90mm表面硬度60~61HRC;晶粒度7~8级;抗拉强度Rm:1262MPa,屈服强度Rp0.2:1048MPa,伸长率9.5%,断面收缩率51%,冲击吸收能量45J.【期刊名称】《金属加工:热加工》【年(卷),期】2019(000)005【总页数】3页(P80-82)【关键词】18CrNiMo7-6;渗碳;组织;性能【作者】郁俐;涂小龙【作者单位】杭州前进齿轮箱集团股份有限公司;杭州前进齿轮箱集团股份有限公司【正文语种】中文对于18CrNiMo7-6渗碳钢硬化层深在3mm以上的渗碳工艺,国内一直有不同的观点,而欧美都采用渗碳直接淬火工艺。

因此,对18CrNiMo7-6钢硬化层深在3mm以上,采用渗碳直接淬火和渗碳一次淬火两种不同工艺,进行金相组织、力学性能研究,为18CrNiMo7-6钢渗碳热处理提供工艺试验依据。

P91钢焊接工艺及焊接技巧

P91钢焊接工艺及焊接技巧黄向红【摘要】由于P91钢具有良好的高温综合性能,近十几年来在我国大型发电站的主蒸汽管道中得到了广泛应用.热电厂300MW机组安装工程中的主蒸汽管、再热热段蒸汽管道、锅炉末级过热器出口联箱均采用了P91钢材.为了保证P91钢管道的焊接工艺和焊接质量达到要求,技术人员对P91新型耐热钢的焊接性进行了分析,制定了详细的焊接工艺措施,包括焊接方法选择、焊接材料选择、焊接参数选择等,并应用于生产实践中,取得了较好的效果.根据实践经验,本文对P91管道的焊接特性、焊接工艺以及焊接技巧进行了阐述,对P91钢焊接具有切实的指导作用.【期刊名称】《金属加工:热加工》【年(卷),期】2011(000)004【总页数】4页(P47-50)【作者】黄向红【作者单位】四川机电职业技术学院机械系,攀枝花,617000【正文语种】中文随着电力工业的迅速发展,高参数、大容量机组不断涌现,对钢管材料的高温蠕变性能和抗应力腐蚀等性能提出更高要求。

T91/P91钢以其良好的高温持久强度、热稳定性和高温抗蠕变能力等综合性能,在电站锅炉的过热器、再热器及主蒸汽管道上获得越来越广的应用。

该钢是美国20世纪70年代末80年代初开发的新型马氏体耐热钢,相当于国产9Cr—1Mo钢种。

由于该钢与国产钢相比,具有高温强度高、抗氧化性能和抗蠕变性能好以及具有相对高的热传导性与低的热膨胀率等特点,使焊件具有较小的截面尺寸,有效地降低了焊件壁厚,减少了材料用量,降低了管道热应力,减少了热疲劳裂纹的危险。

攀钢热电厂300MW机组安装工程中的主蒸汽管、再热热段蒸汽管道、锅炉末级过热器出口联箱均采用了SA335—P9l钢材。

其管材规格分别为φ364mm×41mm、φ273mm× 29mm和φ216mm×23mm,保证P91钢管道的焊接工艺和焊接质量达到要求是当务之急。

P91钢是在9Cr1 Mo钢的基础上,采用纯净化、细晶化冶金技术,以及微合金化和控轧、控冷等工艺,开发出的新一代中合金耐热钢。

中频感应淬火设备的调谐问题

中频感应淬火设备的调谐问题林信智;江国清【期刊名称】《金属加工:热加工》【年(卷),期】2016(000)001【总页数】6页(P16-20,22)【作者】林信智;江国清【作者单位】上海恒精感应科技有限公司【正文语种】中文中频感应淬火设备的调谐问题既是个老问题又是个新问题。

所谓老问题,是中频感应淬火设备已经问世多年,随时都在做调谐的操作,但人们“对其所以然”又说不清楚,致使许多感应热处理工作者处于朦胧状态。

所谓新问题,是近十几年来国内大量应用的“IGBT”新型的中频电源,对其调谐问题,又要有新的理解。

然而,调谐是感应热处理工作者的基本功,只有在理论上理解调谐原理,才能准确而熟练地掌握调谐方法。

调谐问题的系统研究是比较复杂的,至少要制作系列的感应器和工件,做大量的试验才能总结出调谐的规律。

现试图利用经试验获得的中频发电机的调谐资料,解决几种机型的调谐问题。

感应淬火设备的调谐目的是要中频电源输出最大功率(当然,各电参数应运行在合理区间)。

调谐一般包括淬火变压器匝比K的调整和补偿电容量C的调整。

二者之中K的调整是主导,只有K选择正确,才能使得内外阻抗匹配,是功率最大输出的必须条件。

补偿电容量C的选择也很重要,它使振荡器谐振,提高功率因数,C的调整操作较为简便,判断也较为容易,为此,C的调整本文从略。

中频发电机供电的中频感应淬火设备组成示意如图l所示。

由图1可知,中频感应淬火设备主要是由中频发电机供电的淬火变压器与补偿电容并联的L-C振荡器组成。

由于淬火变压器的一次绕组、二次绕组、感应器及被加热的零件都是既有电感L又有电阻R,所以在变压器支路又相当于L-R串联电路。

为便于分析,我们把中频感应淬火设备简化为图2所示的电路。

电工学知识告诉我们,当一个单相交流电压UF加在L-C振荡电路两端时,电容支路电流Ic超前电压UF90°,电感支路电流IL滞后电压UF90°,而电阻R上电流IR与电压UF同向,IL-R是IL与IR的合成值,于是有图3所示的矢量图。

压力容器不等厚管壁焊接工艺技术

压力容器不等厚管壁焊接工艺技术发布时间:2023-02-03T02:36:50.697Z 来源:《科学与技术》2022年第18期作者:关军[导读] 在现代社会中,对电力的需求量越来越大,关军抚顺石化工程建设有限公司摘要:在现代社会中,对电力的需求量越来越大,为满足对电力的需求,火力发电成为发电的重要途径之一。

现代火力发电中使用的锅炉大多数采用焊接结构,要确保火力发电的正常运行就要保证锅炉的高质量焊接。

本文针对压力容器不等厚焊口的典型开裂焊口进行焊接工艺、焊后热处理、应力分析,并提出改进措施。

关键词:压力容器;不等厚管壁;焊接技术引言焊接是压力容器制造中最重要的部分,焊接质量直接决定压力容器的整体质量。

在使用过程中,压力容器中的泄漏、爆炸都可能造成严重的生命和财产损失。

当前我国焊接链中压力容器制造工艺存在一些问题,焊接质量是制约压力容器质量的瓶颈。

因此,至关重要的是分析压力容器在焊接过程中遇到的常见问题,并寻求预防措施和解决办法,以有效确保压力容器的效率和寿命,并减少可能对安全产生直接影响的安全事故的数量。

因此,在压力容器焊接过程中,有关企业必须加强技术创新,不断提高焊接技术在压力容器生产中的应用效果。

1材料焊接特性分析法兰材质20MnMoNb(Ⅳ级)为高强度低合金0.5Mo型钢。

按NB/T47008标准,主要合金元素Mo含量在0.45%~0.65%,Cr、Ni、Cu含量均≤0.30%,并含有微量的Nb约0.025%~0.050%,室温抗拉强度≥610MPa。

在NB/T47014标准中按合金元素成分Mo≥0.3%归类为Fe-3类,按材料的抗拉强度≥60kgf/mm2(588MPa)归到该类别的Fe-3-3组。

该材料具有强度高、韧性好的特点,由于合金元素的添加,该钢具有较强的淬硬倾向和一定程度的热裂纹敏感性。

由于该钢的C含量在0.17%~0.23%,在焊接过程中如果存在快速冷却的情况,焊缝和热影响区可能形成对冷裂纹敏感的淬硬组织。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

5325 8000 1492 5032 1161 1943 1925 5098 5096 8000 6347 6349 8000 0001 8039 8000

封面A 封二A 封面B 封二B 封三 封底 前彩1 前彩2 前彩3 前彩4 分隔页A 分隔页B Ⅰ Ⅲ Ⅴ Ⅶ

72 2019年 第1期

作者简介:王中武,四川鸿 舰重型机械制造有限责任公司。

20180607

《金属加工(热加工)》 2019年第1期广告目次

陕西博创电器有限公司 金属加工APP 易孚迪感应设备(上海)有限公司 泰佰亿(山东)工业有限公司 北京金威焊材有限公司 天津天高感应加热有限公司 伊达新技术电源(昆山)有限公司 江苏丰东热技术股份有限公司 十堰高周波科工贸有限公司 金粉商城畅销书推荐 第十七届中国国际工业炉及热处理技术展览会 第十九届中国西部热处理工业炉展览会 金属加工杂志社 《金属加工》有奖订阅 2018慕尼黑光博会 金属加工全媒体平台

本。另一方面还可促使封头制造 厂家改进工艺、提高技术,保证 封头成形壁厚最小值不断增大, 从而促进我国压力容器行业降低 成本,提高经济效益,促进该产 业健康发展。

参考文献: [1] 钟杰. 椭圆封头冲压后壁厚减

薄最大部位的探讨[J]. 中国 特种设备安全,2005(6): 35-36. [2] 万晋,等. 冷旋压加工减薄量 对椭圆封头强度的影响[J]. 福 州大学学报(自然科学版), 2000(06):101-105.

(3)当某容器既要在顶部 开孔,又要在转角处开孔时,则 需分别按冲压和旋压成形封头进 行计算,根据计算结果择优选用 成形方法。

5. 探讨 目前,我国现行压力容器 设计的相关标准中并未要求设计,设计人员也很难掌握 不同成形方法所制作的封头各部 位的实际成形厚度值。因此,有 关行业组织可在作大量调研的基 础上,结合我国目前封头制造行 业的实际水平,在制定封头标准 时,以“资料性附录”的方式明 确不同成形方法所制作的各种规 格封头的成形最薄值,以及不同 部位(至少应明确封头顶部“球 面”部位及小圆弧过渡区)的实 际最小厚度的最大值。有了此规 定后,一方面可方便设计人员合 理选用封头的成形方法,在封头 的设计图样中标明各部位需要达 到的最小厚度,当某压力容器需 要在封头上开孔时,以开孔有效 补强范围内的实际厚度作为补强 计算的依据,可充分降低制造成

热加工

中国铸造活动周在苏州举行

由中国机械工程学会、铸造 行业生产力促进中心主办的2018 中国铸造活动周于11月15~18日 在苏州国际博览中心隆重举行。

11月16日,在大会主题报告前 举办了“永冠杯”大学生铸造工艺 设计大赛;“福士科”杯铸造专业 优秀论文;“圣泉杯”全国铸造行 业优秀青年人才奖,以及“中国铸 造终身成就奖”“中国铸造杰出贡 献奖”等颁奖仪式。

在17日的专题技术会议中, 共有“先进镁合金技术与应用高 峰论坛”“高端装备关键铸件生 产技术” “3D打印技术在我国 铸造行业的应用与推广”“绿色 铸造材料应用技术及设备”等多 场专题研讨。

同期举办有中国铸造工业展。

S tamping & Fabricating

冲压与钣金

强计算的结果也是截然不同的。 (2)由于冲压成形封头成

形后壁厚最薄处发生在封头顶 部,而旋压成形封头成形后壁厚 最薄处发生在“小曲率”转角 处,因此,当在封头顶部“球 面”部位开孔时,选用旋压成形 封头较为有利,即更经济;而当 在封头转角处开孔时,选用冲压 成形封头则更好。