EN 1713 焊接的无损检验-超声波检验UT(中文)

(欧洲标准)EN1711_涡流阻抗平面分析检验焊缝

欧洲标准ICS 25. 160. 40 EN 1711 2000年二月中文版焊缝的无损检测—用涡流阻抗平面分析检验焊缝该欧洲标准由CEN于1999年11月11日批准。

CEN成员国必须遵守CEN/CENELEC内部管理规定,这些规定的内容确定了该欧洲标准的不可动摇的国家标准的地位。

至今涉及这样的国家标准的作目录和书目参考可以向中央秘书处或任何CEN成员国索取。

该欧洲标准有三种官方版本(英文,法文,德文)。

任何由成员国负责翻译成自己国家语言并通知中央秘书处的版本有官方版本同样的地位。

CEN成员是国家标准委员会:奥地利,比利时,捷克,丹麦,法国,德国,希腊,冰岛,爱尔兰,意大利,卢森堡,荷兰,挪威,葡萄牙,西班牙,瑞典,瑞士和英国。

CEN欧洲标准化委员会中央秘书处:Stassart 路,36号,B-1050布鲁塞尔,比利时©2000 CEN 世界范围内以任何形式和方法开发的所有权利均属CEN国家成员目录前言 1 1.应用范围 1 2.参考标准 1 3.名词(术语和定义) 1 4.操作(检查)人员的要求 1 5.程序 1 6.一般应用 1 6.1必要的信息 1 6.2其它信息 2 6.3表面状态 2 6.4仪器(设备) 2 6.5检验程序 5 6.6检出缺陷的能力11 6.7不合格信号的(不可接受缺陷的)评估13 6.8其它材料的焊缝检验程序17 7.(检验)报告17 附录ZA:制定根本要求的本标的条款及EU指令的其它规定前言:本欧洲标准是由CEN/TC121技术委员会,焊接介绍委员会,DS的秘书处共同制订。

最迟于2000年8月份,应签署或出版相同的版使本标准应成为国家标准,到2000年8月份,国家标准中所有与本标准冲突的部分应废弃。

本标准是在欧洲委员会和欧洲自由贸易协会委托下由CEN制订的,适合EU指令中的根本要求。

与EU指令的关系,请看附录ZA,它是本标准的整体部分。

按照CEN/CENELEC内部管理规定,以下国家标准组织应执行本标准:奥地利,比利时,捷克,丹麦,法国,德国,希腊,冰岛,爱尔兰,意大利,卢森堡,荷兰,挪威,葡萄牙,西班牙,瑞典,瑞士和英国。

ISO17635:2003_焊缝的无损检测-金属材料熔化焊焊缝的一般原则

焊缝的无损检测—— 金属材料熔化焊焊缝的一般原则

1 范围

本标准给出了金属材料熔化焊无损检测方法选择指导,主要根据材料、焊缝 厚度、焊接工艺、质量控制细则和检测范围来选择。本标准规定了金属材料不同 检测方法应用的标准,以及方法选择活验收等级总则。测量方法可以单独(或组 合)使用。

本标准适用于下列材料及其合金(或其相互组合)的熔化焊焊缝的无损检测: ——钢铁; ——铝; ——铜; ——镍; ——钛。 注:本标准可用于其他金属材料的检测,但可能需要做进一步的规定。

6 人员资格

从事焊缝无损检验和最终结果评定的人员应具有资格和能力。人员资格的评 定建议按 ISO9712 或有关工业部门相应等级的类似标准。

Page 6 of 13

应用同一种方法。

8.2 检测后的文件

8.2.1 单独的检测记录 所有的检测结果应根据书面工艺规程或用于该方法的标准进行记录。 8.2.2 最终报告 对于每个被检构件或每组被检构件,其最终报告应包含检测计划所要求的信 息,至少包括如下: —构件标识; —被检焊缝标识和/或标识这些焊缝的文件编号; —实施检测的人员和机构标识; —根据按照相关检测标准编制的所有报告; —包含状态(没有检测、合格和不合格)在内的单独的检测记录; —应用的标准在检测技术和验收等级方面的偏差记录。

表面缺欠检查应在内部缺欠检测之前进行,一旦发现不合格表面缺陷,可以 将成本降到最低。

10.4 不合格缺陷

应规定处理不合格缺陷的规程,比如参考某个应用标准。 所有修复焊缝至少要按照原始焊缝的质量等级进行检测。 附录 D 给出了在不合格缺陷检查之后附加检测指南。

Page 9 of 13

附录 A (资料性附录)

本国际标准也给出了基于质量控制目的的无损检测结果评定导则,主要根据 材料、焊缝厚度、焊接工艺、质量控制细则和检测范围来选择。

EN 1714 焊缝无损探伤检验-焊缝超声波探伤UT(中文)33页word

EN1714: 2019目录页码前言 21.应用范围 22.标准性规定 33.定义和公式符号 34.一般性要求 35.检测前必须掌握的信息 45.1 合约双方协议的细节 45.2 检测前要求的特殊信息 45.3 书面性检测指南 56. 对检测人员和检测工具的要求 56.1 人员培训 56.2 检测工具 56.3 检测探头 67. 检测范围 68. 检测平面的准备 79. 原料的检测 710. 调整距离范围及敏感度 710.1 一般性要求 710.2 仰角 810.3 观测波 910.4 传输校正 910.5 信噪比 911. 检测级别 912. 检测技术 1012.1 一般性要求 1012.2 探头牵引 1012.3 对于检测平面垂直的不均匀性的检测 1012.4 显示标识的安置 1012.5 显示标识的评鉴 1013. 检测报告 1113.1 一般性要求 1113.2 一般性说明 1113.3 检测设备说明 1113.4 检测技术说明 1213.5 检测结论 12附录 A:焊接类型的检测级别 13前言本“欧洲国家工业标准”是由技术委员会焊接部门 CEN/TC 121 制订的,此技术委员会的秘书处由DS主持。

本“欧洲国家工业标准”必须成为有关各国国家级的工业标准,取得就此的合法地位,可能存在的与“欧洲国家工业标准”有出入的国家级工业标准应在2019年2月之前撤回。

相应于CEN/CENLEC 的议事规程,以下国家的国家工业标准研究院接受本“欧洲国家工业标准”。

比利时、丹麦、德国、芬兰、法国、希腊、爱尔兰、冰岛、意大利、荷兰、卢森堡、挪威、奥地利、葡萄牙、瑞典、瑞士、西班牙、捷克、英国。

1.应用范围本标准规定了对熔焊厚度大于或等于8毫米的金属进行手工操作的超声波检测的过程和规范,这些金属由于调控的影响带有很少的超声波减弱效应。

本标准首先适用于亚铁金属的焊合(原料和焊料),焊合面具完整的横截面。

这儿所提供的检测技术许在其他某些情况下使用。

EN 1713-1998 CN焊缝的无损检测—超声检测—焊缝的指示特征

的值,材料厚度在 8≤t<15mm范围内,此长度为t,厚度超过 15mm的此长

度为t/2 或 20mm,取两者较大值,长度未超过上述规定的值的指示进入第四步

评定。对于如下的准则,在用某种入射角度检测时得到的最大回波高度相对于

DAC曲线值作为参考Hdmax,换另外一种入射角度的检测时得到的最小回波高度 相对于DAC曲线的参考Hdmix,并取两者的差值。当同时满足如下的条件时,即 表示满足方向性反射:

波幅 A 型显示

范围 波峰的改变

探头位置

反射体

反射体

厚度方向的入射 (长度)水平方向的入射 图 C.3a 类型 3a 的超声显示

C.5 类型 3b 倾斜入射,“游动回波类型”如图 C.3 倍。在任何位置 A 型显示为延伸的系列的 反射波(多个波峰)回波包络线为铃形。探头移动时每个波峰移动超过包络线并 沿包络线中心线达到最高值。随后下降。整个波形在波幅上的波动较大(>± 6dB)

大型铸锻件研究所无损检测室

Heavy forging and casting research institute ndt office

兴趣翻译非单位行为QQ:249901158 谢谢小宝的鼓励才能坚持翻译完

上海重型机器厂有限公司

Shanghai heavy machinery plant limited company

提醒:其他要求和其他的欧盟导则也可适用于符合本标准范围内的产品。

如 下 表 ZA.1 和 ZA.2 详 述 的 本 标 准 中 的 条 款 符 合 导 则 97/23/EC 和 87/404/EEC 的要求。

遵从标准中的这些条款规定了一种确定相关导则的特定必需要求的方法和

EFTA 规则的关联 表 ZA.1:本欧洲标准和 97/23/EC 导则的一致处

欧标EN超声波UT检测工艺

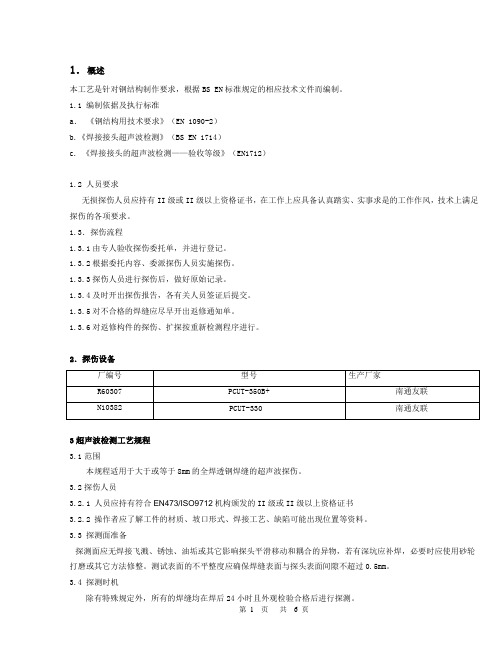

1.概述本工艺是针对钢结构制作要求,根据BS EN标准规定的相应技术文件而编制。

1.1 编制依据及执行标准a.《钢结构用技术要求》(EN 1090-2)b.《焊接接头超声波检测》(BS EN 1714)c. 《焊接接头的超声波检测——验收等级》(EN1712)1.2 人员要求无损探伤人员应持有II级或II级以上资格证书,在工作上应具备认真踏实、实事求是的工作作风,技术上满足探伤的各项要求。

1.3.探伤流程1.3.1由专人验收探伤委托单,并进行登记。

1.3.2根据委托内容、委派探伤人员实施探伤。

1.3.3探伤人员进行探伤后,做好原始记录。

1.3.4及时开出探伤报告,各有关人员签证后提交。

1.3.5对不合格的焊缝应尽早开出返修通知单。

1.3.6对返修构件的探伤、扩探按重新检测程序进行。

2.探伤设备3超声波检测工艺规程3.1范围本规程适用于大于或等于8mm的全焊透钢焊缝的超声波探伤。

3.2探伤人员3.2.1 人员应持有符合EN473/ISO9712机构颁发的II级或II级以上资格证书3.2.2 操作者应了解工件的材质、坡口形式、焊接工艺、缺陷可能出现位置等资料。

3.3 探测面准备探测面应无焊接飞溅、锈蚀、油垢或其它影响探头平滑移动和耦合的异物,若有深坑应补焊,必要时应使用砂轮打磨或其它方法修整。

测试表面的不平整度应确保焊缝表面与探头表面间隙不超过0.5mm。

3.4 探测时机除有特殊规定外,所有的焊缝均在焊后24小时且外观检验合格后进行探测。

3.5 耦合剂与耦合补偿3.5.1 本工艺推荐的耦合剂为CMC 。

3.5.2 本工艺规定的耦合补偿为4dB 。

3.6 探头选择、扫查部位、扫查次数要求 检测等级为C 级。

3.6.1对接接头通常探头在焊缝单面双侧扫查,纵向缺陷扫查区域及检测区见图1,探头角度、扫查方向及扫查次数见表1。

图1:检测区域及扫查区域示意图注意:通过从接头的上下表面扫查可以获得等同于测试区域的覆盖,扫查区域可以减小。

ISO17637:2003_焊缝的无损检测-熔化焊接头的外观检验

国际标准ISO 176372003焊缝的无损检测——金属材料熔化焊接头的外观检验标准号ISO4137:2003(E)© ISO目录1 范围 (3)2 检测条件和设备 (3)3 人员资格 (4)4 外观检验 (4)5 检测报告 (6)焊缝的无损检测——金属材料熔化焊接头的外观检验1 范围本标准规定了金属材料熔化焊焊缝的外观检验方法。

本标准也可用于焊接之前的接头外观检验。

2 检测条件和设备表面光照度至少应达到350LX,推荐采用500LX的光照度。

为了便于直接检查,在检查表面600mm,视角至少30°范围内,应为外观检测备好足够的空间(见图1)。

a 范围图1 检测范围当不具备图1规定的检测范围条件,或应用标准另有规定时,应考虑采用放大镜、内窥镜、纤维光导或相机做间接检查。

为了获得缺欠和背景之间良好对比和鲜明的效果,可采用辅助光源。

外观检验无法提供决定性结果时,应附加其他表面无损试验方法。

附录A给出了外观检验设备示例。

3 人员资格焊缝外观检验和最终结果评定应由具备资格和能力的人员进行。

人员资格的评定建议按ISO9712或有关工业部门相应等级的类似标准。

4 外观检验4.1 总则本国际标准不规定外观检验的范围。

外观检验范围应根据应用文件或产品标准事先规定。

检查人员应有条件获得必要的检验文件和产品文件。

所有焊前、焊接过程中或焊后的外观检验应在操作可达性条件下进行。

这可能包括含表面处理的外观检验。

4.2 坡口的外观检验要求做焊前外观检验时,应对接头做如下检查:a)焊接坡口的形状和尺寸满足焊接工艺规程的要求;b)熔化面和相邻表面是清洁的,根据应用标准或产品标准进行了所要求的表面处理;c)按照图样和工艺指令,对被焊工件进行了正确的固定。

4.3 焊接过程中的外观检验有要求时,在焊接过程应对焊缝进行如下检查:a)每条焊道或焊层被后续焊道覆盖前进行了清理,特别要注意焊缝金属和熔化面的结合处;b)无外观缺陷,比如裂纹或气孔;如果发现缺陷,应做记录以便在进一步焊接之前进行补救;c)焊道之间、焊缝与母材之间的过渡良好,便于下道焊缝熔合良好;d)为了保证能按照规定完整地去除焊缝金属,气刨的深度和形状应符合WPS要求,或与原始坡口大体一致;e)进行了所有必要的修复或补救措施之后,焊缝符合WPS的原始要求。

作业指导书-超声波检验

5.3 书面测试程序 本标准给出的定义和要求应符合书面测试操作规程的要求。如果没有相关规程,或者 工艺技术不适用于待测焊缝,并且另有规定的话,则需采用其他的操作规程。 6 工作人员资质和设备的要求

6.1 操作人员资质要求 据本标准,进行测试的人员必须有相关的专业资格,符合 EN 473 或者相关工业部门的 同等要求。除了需要了解超声波探伤的基本知识以外,还要求操作人员必须熟悉待测 焊点的类型以及其他测试相关的问题。 6.2 设备要求 所有本标准检测所用设备都应符合相关的欧洲标准。如在相关 EN 标准发布之前,则必 须符合国内的相应标准的要求。 6.3 探测器参数 6.3.1 频率

4

概述 本标准在采用标准规范的基础上,对常见焊点超声波探伤的一般方法进行了说明。本标 准提出的规范涵盖了设备、准备工作、测试作业以及报告等内容。其间列出的参数(尤 其是探测器部分)与 EN 1712 和 EN 1713 保持一致,也可以采用其他验收标准。本标准 推荐的技术适用于列入典型焊接标准的焊接缺陷。本标准还定义了超声波显示结果鉴定 的方法和验收标准。 如果协议标准需要适用关于缺陷的高度以及特性更详细准确的标准时(如:采用匹配标 准的时候) ,则需采用本标准范围外的技术或者方法。

如果探角不能满足本规定的要求,那么将该规定适用于探头检测表面,并设定相应的 灵敏度和范围。 7. 探伤范围 探伤范围(见图 1)指一块区域,包括焊缝和焊缝两侧至少 10mm 范围以内的原料,或者 指热影响区域的宽度,两者中选择值较大的那个。 不论在任何条件下,都应对整个探伤范围进行探测。如果该范围内的个别区域无法通 过一个以上探伤角度进行探伤,或者入射角的相反面不能满足 6.3.2 的规定,那么可 选用其他的超声波探伤技术,或者其他非破坏性的方法进行补充。所以在某些情况下, 就需要清除多余的母材。 补充方法可能需要采用双晶体斜探测器、波形探测器、更多超声波技术,或者其他合适

EN1712焊缝超声波检测-验收等级

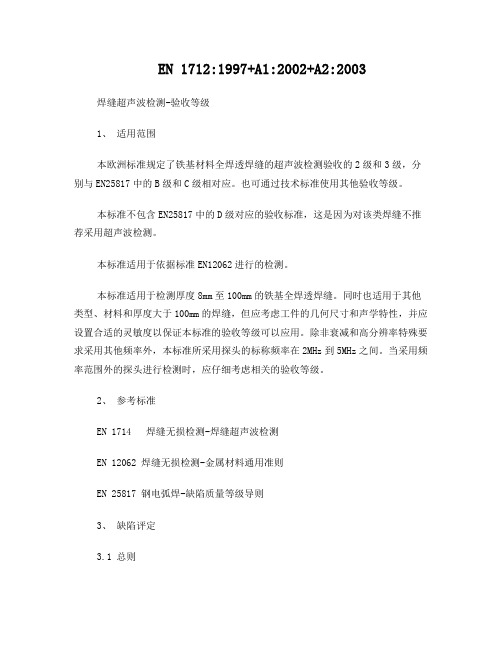

EN 1712:1997+A1:2002+A2:2003焊缝超声波检测-验收等级1、适用范围本欧洲标准规定了铁基材料全焊透焊缝的超声波检测验收的2级和3级,分别与EN25817中的B级和C级相对应。

也可通过技术标准使用其他验收等级。

本标准不包含EN25817中的D级对应的验收标准,这是因为对该类焊缝不推荐采用超声波检测。

本标准适用于依据标准EN12062进行的检测。

本标准适用于检测厚度8mm至100mm的铁基全焊透焊缝。

同时也适用于其他类型、材料和厚度大于100mm的焊缝,但应考虑工件的几何尺寸和声学特性,并应设置合适的灵敏度以保证本标准的验收等级可以应用。

除非衰减和高分辨率特殊要求采用其他频率外,本标准所采用探头的标称频率在2MHz到5MHz之间。

当采用频率范围外的探头进行检测时,应仔细考虑相关的验收等级。

2、参考标准EN 1714 焊缝无损检测-焊缝超声波检测EN 12062 焊缝无损检测-金属材料通用准则EN 25817 钢电弧焊-缺陷质量等级导则3、缺陷评定3.1 总则缺陷评定应根据由EN 1714进行检测时得到的缺陷指示进行。

3.2 灵敏度设置在检测前应确定灵敏度设置的方法,并在之后的检测过程中采用同样的方法。

可采用以下方法进行灵敏度设置:-方法1:依据φ3mm横孔进行设置;-方法2:依据DGS进行设置;-方法3:当厚度范围在8≤t<15且探头折射角度≥70°时,依据1mm深的矩形槽进行设置。

横孔和槽的长度应大于-20dB的声束宽度。

本标准中槽宽不做限制。

当采用方法2进行灵敏度设置时,应依据表1选择探头频率。

表1 方法2探头频率选择当采用其他频率的探头时,应考虑对验收等级的影响,并做必要的修正。

3.3 参考等级应依据以下方法之一进行参考等级设置:-方法1:依据3mm横孔的DAC曲线进行设置;-方法2:依据平底孔的DGS曲线进行设置,横波检测参考A.3,纵波检测参考A.4;-方法3:依据1mm深矩形槽的DAC曲线进行设置;-串列检测:DDSR=6mm(用于所有厚度,DSR为平底孔)。

EN1712焊缝的无损检测—焊接接头的超声波检测—验收等级

EN 1712 焊缝的无损检测—焊接接头的超声波检测—验收等级1. 应用范围该标准规定了铁素体钢对接焊缝全焊透结构的超声波探伤合格极限2和3;它们与EN 25 817的B、C级相对应。

同时根据合同双方之间的协议也可以采用其它的合格极限。

和EN 25817中D级相对应的合格极限不列入该欧洲标准,因为不推荐按照该等级进行焊缝的无损检测。

这些合格极限可用于按照prEN 12062引用标准进行的检测。

如果对于调节灵敏度使用同等类型的基准反射器,并且经合同双方商定,也可和其它规则一起使用。

该标准适用于母材厚度8~100mm的铁素钢对接焊缝全焊透结构的超声波探伤。

也可以用于其它形式的焊缝,其它的材料和壁厚大于100mm的材料。

但是前提是,探伤必须是在考虑到组件几何形状和声学特性的情况下进行的,并且调节的检测灵敏度和该标准中合格极限的比例适中。

要是没有,该欧洲标准探头的额定频率采用2~5MHz。

如果检测频率超出设定范围时采用该标准的合格极限必须要事先经缜密的考虑。

2. 引用标准(略)3. 显示评定3.1 概述对按照prEN 1714进行探伤时检出的显示进行评定。

3.2 灵敏度调节在探伤前对于任何一个探伤方向必须要由参与检验的人员商定采用何种方法调节灵敏度。

在进行下列探伤时通常情况下也要遵循这些调节方法。

调节灵敏度可以按照下列方法进行:方法1:3mm长横孔方法2:AVG曲线壁厚8mm≤t<15mm,如果探头角度≥70o,可以采用1mm 深的矩形沟槽。

如果采用长横孔或沟槽,其长度必须大于声束宽度,且应该在-20 dB以外。

沟槽宽度在这里关系不大。

采用方法2的合格极限的前提是使用表1中规定的探头。

表1:方法2的超声波探头频率厚度横波探头频率MHz纵波探头频率MHz8≤t<15 4 4~515≤t<40 2~4 2~540≤t<100 2 2~5如果使用其它探头频率则必须把对合格极限的影响考虑进去;并且要进行必要的修正。

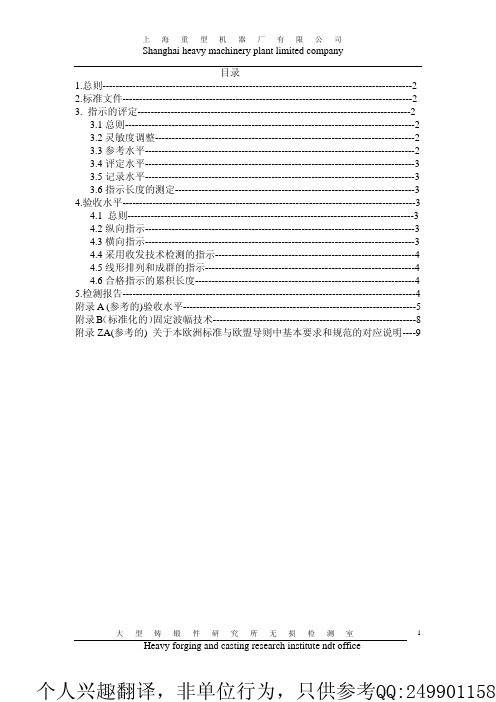

非正式EN 1714-2002 中文版 焊缝的无损检验 焊接连接件的超声波检验 允许极限值

大型铸锻件研究所无损检测室1目录1.总则---------------------------------------------------------------------------------------------22.标准文件---------------------------------------------------------------------------------------23. 指示的评定----------------------------------------------------------------------------------2 3.1总则---------------------------------------------------------------------------------------2 3.2灵敏度调整------------------------------------------------------------------------------2 3.3参考水平---------------------------------------------------------------------------------2 3.4评定水平---------------------------------------------------------------------------------3 3.5记录水平---------------------------------------------------------------------------------3 3.6指示长度的测定------------------------------------------------------------------------34.验收水平----------------------------------------------------------------------------------------3 4.1 总则--------------------------------------------------------------------------------------3 4.2纵向指示---------------------------------------------------------------------------------3 4.3横向指示---------------------------------------------------------------------------------3 4.4采用收发技术检测的指示------------------------------------------------------------4 4.5线形排列和成群的指示---------------------------------------------------------------4 4.6合格指示的累积长度------------------------------------------------------------------45.检测报告----------------------------------------------------------------------------------------4 附录A (参考的)验收水平----------------------------------------------------------------------5 附录B (标准化的)固定波幅技术-------------------------------------------------------------8 附录ZA(参考的) 关于本欧洲标准与欧盟导则中基本要求和规范的对应说明----9w ww .b zf x w.c om大型铸锻件研究所无损检测室2EN 1714—2002焊缝的无损检测—焊接接头的超声检测 验收级别(包括修订文件A1:2002) 1. 总则本欧洲标准规定了铁素体全焊透焊缝的验收级别2,3级,它们分别对应EN25817中的B 和C 级,当有特殊对定时可以采用其它验收级别。

焊接质量的超声波探伤无损检测

焊接质量的超声波探伤无损检测摘要:在工程建设项目的运行过程中,需要保证焊接质量等方面的控制措施能够得到有效落实,切实的提高工程建设作业的实施质量,进一步保障了工程项目的安全性。

为此,在开展工程项目作业的过程中,需要采取钢结构焊接的形式,加强工程建设的施工力度,及时地掌握损伤无损检测技术的应用要求,在使用的过程中选用合适的校准仪器,基于超声波损伤无损检测方法,进一步提高了焊接作业的实施质量,为工程项目的稳定性和安全性奠定了良好的基础。

关键词:焊接质量;超声波探伤;无损检测;措施引言:在修理基础附件的过程中,对人员的专业技能和焊接水平提出了较高的要求,需要选用合适的焊接技术,及时地解决在焊接作业实施阶段的质量问题,通过对无损检测技术的灵活使用,保障了检测工序的设施质量。

一、超声探伤检测措施的应用无损耗的超声波控制需要相关应用点的有效支持,注意本程序:热焊线采用超声波故障检测,误差检测速度按每条焊缝的百分比长度计算,长度不小于200mm,重点控制超声波损耗:工作人员在局部焊接过程中发现不合格缺陷,缺陷两端需增加,若发现不合格缺陷,工人必须检查10%的焊缝缺陷,超声波损伤控制的应用点数有效,检测时间确定,如结构钢用煤冷却后必须出口到12小时焊缝温度,低碳钢必须在焊后24小时超声波探伤有效改善。

在进行故障检查之前,必须把握图纸对焊接质量的客观要求。

目前钢铁结构的硬度指标是:根据图纸客观要求,焊接质量等级为一级时,其评价等级为二级,发生10%的超声波探伤。

根据图纸的客观要求,焊接焊缝的质量等级被评定为二级,等级为三级。

按照规定的要求进行20%的超声波探伤。

但是,如果图纸的客观要求包括:焊接品质等级3不需要超声波检查。

上述内容尤其是在全熔透焊接焊缝中进行超声波探伤,根据各焊缝的长度比,探伤误差一般在200mm以下,当误差检测焊缝的局部位置存在问题时,在两端的拉伸位置应延长误差检测长度,其长度应低于焊接长度的10%类似点不应小于200mm,如果存在缺陷,则对该焊缝进行10%的误差检测,并记录误差检测时间。

EN1712焊缝无损探伤-焊接接头超声波探伤-验收等级

This European Standard was approved by CEN on 1997-07-24 and Amendment AI on 2002-05-ai. CEN members are bound to comply with the CENtCENELEC Internal Regulations which stipulate the conditions for giving this European Standard the status of a national standard without any alteration. Up-to-date lists and bibliographical references concerning such national standards may be obtained on application to the Management Centre or to any CEN member. The European Standards exist in three official versions (English, French, German). A version in any other language made by translation under the responsibility of a CEN member into its own language and notified to the Management Centre has the same status as the official versions. CEN members are the national standards bodies of Austria, Belgium, the Czech Republic, Denmark, Finland, France, Germany, Greece, Iceland, Ireland, Italy, Luxembourg, Malta, the Netherlands, Norway, Portugal, Spain, Sweden, Switzerland, and the United Kingdom.

焊接超声无损检测技术指标

焊接超声无损检测技术指标焊接超声无损检测技术指标是指在焊接过程中,利用超声波的传播和反射特性,对焊接接头进行检测和评估的一种无损检测方法。

它通过检测焊接接头内部的缺陷和杂质,判断焊接质量的好坏,从而保证焊接接头的可靠性和安全性。

焊接超声无损检测技术指标主要包括以下几个方面。

首先,焊接超声无损检测技术指标中的一个重要指标是声束直径。

声束直径是指超声波传播过程中能够覆盖到的有效区域的直径。

声束直径越小,检测的精度和灵敏度就越高。

因此,在进行焊接超声无损检测时,需要选择合适的探头和频率,以获得较小的声束直径,提高检测效果。

其次,焊接超声无损检测技术指标中的另一个重要指标是分辨率。

分辨率是指超声波在材料中传播时能够分辨出的最小缺陷尺寸。

分辨率越高,检测的精度就越高。

在实际应用中,为了提高分辨率,可以采用多次扫描和叠加技术,以减小噪声对检测结果的影响。

第三,焊接超声无损检测技术指标中还包括灵敏度和探测深度。

灵敏度是指超声波对于缺陷的探测能力,通常用信噪比来表示。

信噪比越大,灵敏度越高。

探测深度是指超声波能够探测到的最大深度。

探测深度越大,检测范围就越广。

在实际应用中,需要根据具体情况选择合适的探头和频率,以获得较高的灵敏度和较大的探测深度。

此外,焊接超声无损检测技术指标中还包括扫描速度和数据处理能力。

扫描速度是指在单位时间内对焊接接头进行扫描的能力。

扫描速度越快,检测效率就越高。

数据处理能力是指对采集到的数据进行处理和分析的能力。

在实际应用中,需要选择合适的数据处理算法和软件,以提高数据处理能力。

总之,焊接超声无损检测技术指标是评估焊接质量和可靠性的重要依据。

通过选择合适的探头、频率和参数,可以提高焊接超声无损检测的精度、灵敏度和探测深度,从而保证焊接接头的质量和安全性。

同时,还需要注意提高扫描速度和数据处理能力,以提高检测效率和数据分析的准确性。

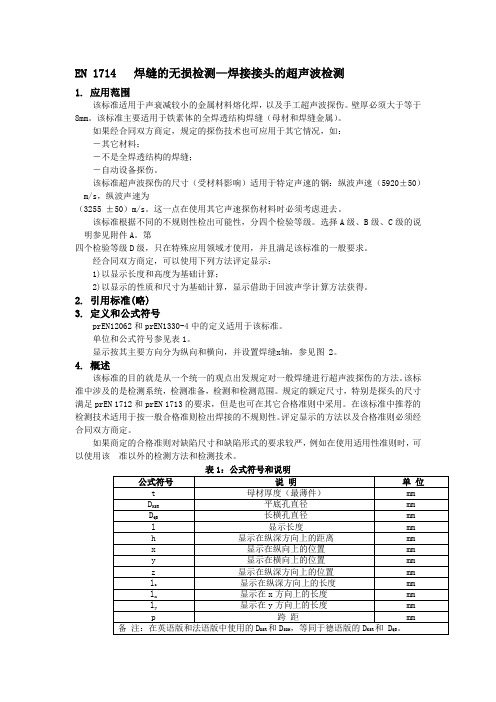

EN1714焊缝的无损检测—焊接接头的超声波检测

EN 1714 焊缝的无损检测—焊接接头的超声波检测1. 应用范围该标准适用于声衰减较小的金属材料熔化焊,以及手工超声波探伤。

壁厚必须大于等于8mm。

该标准主要适用于铁素体的全焊透结构焊缝(母材和焊缝金属)。

如果经合同双方商定,规定的探伤技术也可应用于其它情况,如:-其它材料;-不是全焊透结构的焊缝;-自动设备探伤。

该标准超声波探伤的尺寸(受材料影响)适用于特定声速的钢:纵波声速(5920±50)m/s,纵波声速为(3255 ±50)m/s。

这一点在使用其它声速探伤材料时必须考虑进去。

该标准根据不同的不规则性检出可能性,分四个检验等级。

选择A级、B级、C级的说明参见附件A。

第四个检验等级D级,只在特殊应用领域才使用,并且满足该标准的一般要求。

经合同双方商定,可以使用下列方法评定显示:1)以显示长度和高度为基础计算;2)以显示的性质和尺寸为基础计算,显示借助于回波声学计算方法获得。

2. 引用标准(略)3. 定义和公式符号prEN12062和prEN1330-4中的定义适用于该标准。

单位和公式符号参见表1。

显示按其主要方向分为纵向和横向,并设置焊缝x轴,参见图 2。

4. 概述该标准的目的就是从一个统一的观点出发规定对一般焊缝进行超声波探伤的方法。

该标准中涉及的是检测系统,检测准备,检测和检测范围。

规定的额定尺寸,特别是探头的尺寸满足prEN 1712和prEN 1713的要求,但是也可在其它合格准则中采用。

在该标准中推荐的检测技术适用于按一般合格准则检出焊接的不规则性。

评定显示的方法以及合格准则必须经合同双方商定。

如果商定的合格准则对缺陷尺寸和缺陷形式的要求较严,例如在使用适用性准则时,可以使用该准以外的检测方法和检测技术。

表1:公式符号和说明公式符号说明单位t 母材厚度(最薄件)mmD KSR平底孔直径mmD QB长横孔直径mml 显示长度mmh 显示在纵深方向上的距离mmx 显示在纵向上的位置mmy 显示在横向上的位置mmz 显示在纵深方向上的位置mml z显示在纵深方向上的长度mml x显示在x方向上的长度mml y显示在y方向上的长度mmp 跨距mm 备注:在英语版和法语版中使用的D DSR和D SDH,等同于德语版的D KSR和 D QB。

DIN EN 17121997焊接接头超声检测(中文)

德国标准2002年9月焊缝无损检测焊接接头超声检测验收等级(包括修改A1:2002)DIN EN1712:1997+A1:2002英文版ICS25.160.40取代1997年9月版。

欧洲标准EN1712:1997+修改A1:2002享受德国标准地位。

逗号用作小数点。

前言本标准由CEN/TC121‘焊接’(秘书处:丹麦),SC5‘焊缝无损检测’制订。

负责制订的德国机构是材料检测标准委员会,超声检测技术委员会。

修改本标准不同于1997年9月版,1997年9月的版本是编辑修改过的,而且包括附录ZA。

之前版本DIN EN1712:1997-09。

EN标准共13页。

©未经柏林的德国标准协会许可,不得复制参考号DIN EN1712:2002-09本标准的任何部分。

英文价目组08销售号1108柏林的Beuth出版公司拥有销售德国标准的独家权力。

01.03欧洲标准EN17121997年9月+A12002年5月ICS25.160.40取代EN1712:1997。

英文版焊缝无损检测焊接接头超声检测验收等级(包括修改A1:2002)本欧洲标准由CEN于1997年7月24日批准,修改A1于2002年5月1日批准。

CEN成员有责任遵守规定CEN/CENELEC内部规定,它提供了本欧洲标准状态在无修改的情况下享受国家标准地位的条件。

有关此类国家标准的更新清单和目录参考可以通过向中心秘书处申请或向任何CEN成员申请得到。

本欧洲标准有三个正式版(英语,法语和德语版).任何通过CEN成员负责翻译成本国语言,并通知管理中心得到的其它语言版本与正式版有相同的地位。

CEN成员为奥地利,比利时,捷克共和国,丹麦,芬兰,法国,德国,希腊,冰岛,爱尔兰,意大利,卢森堡,马耳他,荷兰,挪威,葡萄牙,西班牙,瑞典,瑞士和英国等国的国家标准机构。

欧洲标准委员会管理中心:rue de Stassart36,B-1050Brussels© 2002.CEN-世界范围内,所有任何形式和任何方式参考编号EN1712:1997+A1:2002E 的使用权力在保留在CEN国家成员手中第2页EN1712:1997+A1:2002目录页码EN1712:1997前言 (2)EN1712:1997/A1:2002前言 (2)1范围 (3)2引用标准 (3)3缺陷显示评定 (3)3.1一般 (3)3.2灵敏度调整 (4)3.3参考等级 (4)3.4评定等级 (5)3.5记录等级 (5)3.6缺陷显示长度的测量 (5)4验收等级 (5)4.1一般 (5)4.2纵向显示 (6)4.3横向显示 (6)4.4串列技术检出的显示 (6)4.5线性排列显示和组合显示 (7)4.6合格缺陷显示的累计长度 (7)5检测报告 (7)附录A(提示的)验收等级 (8)附录B(标准的)固定振幅电平方法 (12)附录ZA(提示的)符合欧盟指令基本要求或其他条款的本欧洲标准中的条款 (13)EN1712:1997前言本欧洲标准由技术委员会CEN/TC121‘焊接’制订,其秘书处由DS担任。

EN 1712-1997-C-2004 中文版-焊接超声检测-合格等级

欧洲标准EN 1712:1997 +A1:2002+A2:2004 焊接无损检测焊接超声检测合格等级目录1 应用范围 (1)2 规范性引用标准 (1)3 示图评定 (1)3.1 总则 (1)3.2 灵敏度的设定 (1)3.3 参考等级 (2)3.4 评定等级 (2)3.5 记录等级 (2)3.6 焊痕长度测量 (2)4 合格等级 (2)4.1 总则............................................................ 24.2 纵向焊痕. (3)4.3 横向焊痕 (3)4.4 用串列技术检测的焊痕 (3)4.5 成线形排列的和密集的焊痕 (3)4.6 允许迹痕的总长度 (3)5 检测报告 (3)附录A(规范性附录) 合格等级 (4)附录B(规范性附录) 固定幅度分级技术 (7)附录ZA(资料性附录) 本欧洲标准有关基本要求或其它欧盟指令的条款 (7)1 应用范围本欧洲标准规定了与EN 25817标准中B级和C级质量相对应的铁素体钢全透焊接头2和3级的超声验收等级,也可使用本标准的其它验收等级。

本标准不包括与EN 25817标准中D级质量对应的验收等级,对此类的焊接质量建议不采用超声检测。

这些验收等级适用于按EN 12062中的引用标准所进行的试验。

本标准适用于壁厚范围在8 mm ~ 100 mm全透焊铁素体钢的检测,也可用于其它类型的焊缝以及壁厚在10 mm以上的材料,但前提条件是检测必须考虑到受检件的几何形状与声学特性,采用合适的灵敏度能保证达到本标准的验收等级。

本欧洲标准所用探头的标称频率在 2 MHz ~ 5 MHz之间,除非衰减或对其它频率要求有更高的分辨率要求。

对于这些验收等级与超出这些所需范围的频率组合一起使用时,事先应认真加以考虑。

2 规范性引用标准本欧洲标准通过注明日期或不注明日期的方式,包括了其它出版物的规定。

这些引用标准引用在文中,其后列出了出版物。

DINEN_1713_2002-09_德国无损探伤超声波试验标准e_ch

DIN EN1713无损探伤——超声波试验焊接处扫描信号的描述Introduction 序言(凡译文“信号”,均指反馈信号—译者注) Classification of indications as planar or non-planar is based on several parameters: 信号的分为平坦类或不平坦类基于下列几个参数:- welding techniques;焊接方法;- geometrical position of the indication ;信号的几何位置;- maximum echo height;最大回声高度;- directional reflectivity;方向反射率;- echostatic pattern (i.e. A-Scan) ;回声静态形状(也就是A-扫描);- echodynamic pattern.回声动态形状。

The process of classification involves testing each of the parameters against all the others in order to arrive at an accurate conclusion.分类过程包括相对于其它所有的(参数)测试每个参数,以便得出准确的结论。

For guidance, the flowchart in annex A gives the classification of internal weld indications suitable for general applications. This flowchart should be applied in conjunction with the two first parameters listed above and not taken in isolation.作为向导,附件A中的流程图给出了适合一般应用的内在焊接(反馈)信号的分类。

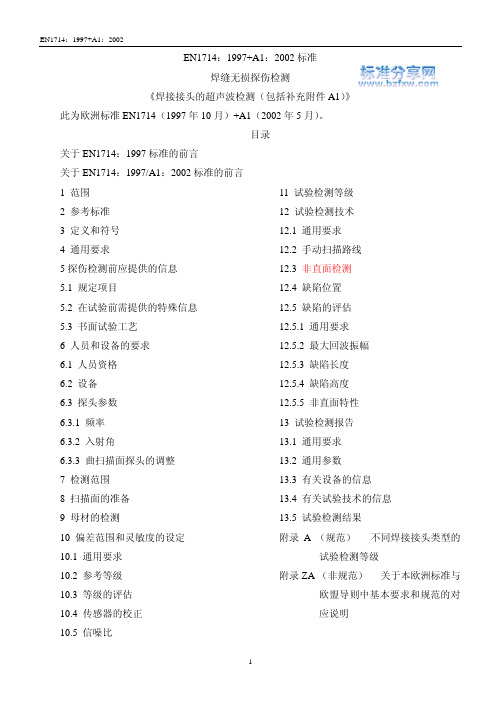

DIN EN 1714-1997(2002) 中文版 焊接接头的超声波检测

EN1714:1997+A1:2002标准焊缝无损探伤检测《焊接接头的超声波检测(包括补充附件A1)》此为欧洲标准EN1714(1997年10月)+A1(2002年5月)。

目录关于EN1714:1997标准的前言关于EN1714:1997/A1:2002标准的前言1 范围2 参考标准3 定义和符号4 通用要求5探伤检测前应提供的信息5.1 规定项目5.2 在试验前需提供的特殊信息5.3 书面试验工艺6 人员和设备的要求6.1 人员资格6.2 设备6.3 探头参数6.3.1 频率6.3.2 入射角6.3.3 曲扫描面探头的调整7 检测范围8 扫描面的准备9 母材的检测10 偏差范围和灵敏度的设定10.1 通用要求10.2 参考等级10.3 等级的评估10.4 传感器的校正10.5 信噪比11 试验检测等级12 试验检测技术12.1 通用要求12.2 手动扫描路线12.3 非直面检测12.4 缺陷位置12.5 缺陷的评估12.5.1 通用要求12.5.2 最大回波振幅12.5.3 缺陷长度12.5.4 缺陷高度12.5.5 非直面特性13 试验检测报告13.1 通用要求13.2 通用参数13.3 有关设备的信息13.4 有关试验技术的信息13.5 试验检测结果附录A (规范)不同焊接接头类型的试验检测等级附录ZA (非规范)关于本欧洲标准与欧盟导则中基本要求和规范的对应说明关于EN1714:1997标准的前言(略)关于EN1714:1997/A1:2002标准的前言(略)1 范围本标准对厚度在8mm以上的金属材料间且对超声波衰减低(特别对于散射)的熔化焊焊接接头的手工超声波检测方法进行了规定。

本标准主要适用于焊缝金属和母材均为铁素体的全焊透焊接接头。

本方法也可使用在:- 上述未说明的材料;- 部分焊透焊缝;- 使用自动焊接设备。

若需要,由技术条件给定。

在本标准中,对材料的超声波特性值有规定,其基础为超声波在钢材中的速度:纵波5920±50m/s,横波3255±30m/s。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

目录前言--------------------------------------------------------------------------------------------------------------1 导言--------------------------------------------------------------------------------------------------------------11.适用范围----------------------------------------------------------------------------------------------------22.标准说明----------------------------------------------------------------------------------------------------23.详细说明----------------------------------------------------------------------------------------------------2 3.1 总述---------------------------------------------------------------------------------------------------------2 3.2 有关事项---------------------------------------------------------------------------------------------------3 3.3 回波高度分类标准---------------------------------------------------------------------------------------3 3.3.1 低振幅回波(第一步)----------------------------------------------------------------------------------3 3.3.2 高振幅回波(第二步)-----------------------------------------------------------------------------------3 3.4 反射波方向性分类(第三步)----------------------------------------------------------------------------3 3.5 脉冲波形(第四步)----------------------------------------------------------------------------------------4 3.6 回音动力状态(第五步)----------------------------------------------------------------------------------4 3.7 补充检测---------------------------------------------------------------------------------------------------4附录A (以此为准) 焊缝内显示结果分类-----流程图-------------------------------------------------5 附录B (仅供参考) 方向及位置---------------------------------------------------------------------------7 附录C (仅供参考) 不同反射体的回声动力基本类型------------------------------------------------7前言:这项欧洲标准是由CEN / TC 121 焊接技术委员会制定的,该委员会的秘书处由DS 主持。

该项欧洲标准是欧盟委员会和欧洲自由贸易区委员会托CEN 制定的,该标准符合欧盟规程的基本要求。

根据CEN / CENELEC 的规程,下列国家的标准化研究所都应遵循此项欧洲标准:比利时、丹麦、德国、芬兰、法国、希腊、爱尔兰、冰岛、意大利、卢森堡、荷兰、挪威、奥地利、葡萄牙、瑞典、瑞士、西班牙、捷克共和国和英联邦。

导言:将显示器分为“平面型”或“立体型”需要用到以下参数。

-焊接技术;-显示器的几何位置;-回波高度;-反射波的方向性;-脉冲波形(A图);-回波动力的状态。

在分类过程中,为了得到合乎实际的结果,考虑其中一个参数的同时还要兼顾其它参数。

另外,附录A提供了同样适用于其它使用情况的焊缝内显示分类过程表。

这张图表必须连同以上焊接技术及显示器几何位置两个参数一同使用,而不能单独使用。

在合同双方都同意的情况下,这种分类方法必须符合EN 1712 的规定和要求,不得与之相矛盾。

1.使用范围这项欧洲标准确定了焊缝内显示的分类过程(分为“平面型”和“立体型”,详细说明请见附录A流程图。

此项欧洲标准只适用于距离未磨光的上表面至少5mm的显示器,见图1。

2.标准说明该欧洲标准中包括了摘自其它出版物的说明及标准,上面可能标上了日期,也可能没有。

这些标准的相关说明引自文章中相应的部分。

被引用的出版物名称将在下面列出。

在标有日期的那部分说明中,若补进了修改内容,那么这份欧洲标准则包括了被引用出版物的相应修改部分,那些未标日期的说明则以出版物最新版本为准。

EN 1712无损坏性的焊接检测――超声波检测焊接的允许极限值。

3.详细说明3.1 总述分类过程须依次按照不同参数进行:回波高度;反射波的方向性;脉冲波形(A图);回声动力的状态。

以上参数只要有一个符合条件,流程图中的相应步骤即会中止,一般来说,分类过程和检测过程使用的探头是一致的。

这张过程表规定的是质量安全系统意义上的分类方法。

其中给出了不同的电平值,单位为分贝。

这些电平值是通过与位移一振幅校正曲线(DAK)或与被测物不均匀部分的回波高度相比较而得出的。

如果检测过程是通过使用不同的入射角度来进行的话。

流程图中不同步骤的相应分贝值见表1。

图表1:流程图中的不同步骤(等级)流程图中含5个步骤,每个步骤都有明确的目标。

第一步:避免对回波高度极小的显示分类。

第二步:将所有高峰值的显示定为“平面型”。

第三步:主要确定焊缝是否有未熔合缺陷。

第四步:主要确定焊缝是否含夹杂物。

第五步:主要确定焊缝是否有裂纹。

注意事项:如果未熔合缺陷与夹杂物同时存在,那么,根据流程图该类型为“平面型”。

相应的实例见图A.33.2 有关事项参考回波必须从直径3mm的横孔中产生。

-负分贝值表示,显示回波高度小于参考反射体的回波高度。

-正分贝值表示,显示回波高度大于参考反射体的回波高度。

3.3 回波高度分级标准3.3.1 低振幅回波(第一步)回波高度低于S1(DAK-10 dB)的显示忽略不计,在合同双方取得一致意见的情况下,S1的值在特殊情况下也可以降低一些。

3.3.2 高振幅回波(第二步)回波高度至少等于S2 (DAK+6 dB),显示为“平面型”。

3.4 反射波方向性分类(第三步)这一步骤适用于对所有显示的分类,在合同双方取得一致意见的情况下,也可以只适用于那些超过一定长度的显示的分类。

厚度在8mm~15mm之间的长度定为t,厚度大于15mm的长度为t/2或20mm,取较长的那个值。

那些未超过所定长度的显示分类则直接进入第四步,DAK曲线上与最大回波高度相应的入射角度作为基准值(H d max )该曲线上与最小回波高度相对应的入射角为H d min ,这两个值要相互进行比较。

为了完成这一分类过程,必须满足以下两个条件。

1〕至少在一个反射角度时显示器反射能力要大于或等于S3(DAK-6 dB);2〕反射具有很强的方向性。

a) 横波检测时两个入射角之间至少相差9 dB|Hd max-Hd min|≥9 dBb) 其中一次检测使用横波,其它检测使用长波时,两个入射角之间相差至少15 dB|Hd max-Hd min|≥15 dB声波的方向性取决于入射角与检测条件之间的关系(检测条件分为跳跃和全跳跃两种〕。

附录B中有相应的实例供参考。

关于这项分类标准的例子见附录A.2焊缝的波衰减因素可以考虑。

使用条件:a〕一般来说,不同的入射角条件下采用的超声波波长应该是相同的。

(例如:纵波4 MHz ,横波2 MHz)b) 相互比较的入射角之间无论如何都要相差10°或10°以上(在观察额定折射角时)。

c) 比较反射时,显示器必须放在最具反射能力的位置上。

d) 只有当用来作比较的回波都发自同一反射体时,比较才有意义。

e) 在进行分类之前,必须先确保以下条件的满足:-原材料中不含赃物-检测面没有腐蚀现象,且两平面具有良好的平行性。

(全跳跃检测时必须满足该条件)-原材料各向同性3.5 脉冲波形(第四步)现在来看脉冲波形(A图)。

当回波高度条件满足(不是特别高也不是特别低)且没有提出特殊的方向性要求时,同时A图相互联系且平滑,那么该显示器定为立体型,反之,分类转入流程图中的下一步。

脉冲波形取决于检测时所用的探头及检测仪器。

所以,将显示器的脉冲波形与直径为3mm的模孔(参考反射体)的脉冲波形相比较是十分必要的。

3.6 回声动力状态(第五步)如果A图不是相互联系的也不平滑,回波在必要时是锯齿波的,或者出现更多的回波,这种情形在流程图的第五步中谈到了。

如果波束横向运动的话,反射体横向上的回声动力指的是那些参与回波中的回波包络。

分析过程中不但要考虑这些包络的回波,而且要考虑这些回波在包络过程中的行为。

根据附录C回声动力状态可以分为四类。

如果在至少2个入射角条件下,横向的回波动力都出现如3所示的状态,那么显示器定为平面形。

普遍情况下都是选择反射最强的两个角度。

如果使横向回声动力出现如3所示状态的角度只有一个,要么再选第三个入射角,或进行补充测试,(见3.7)其它种类的回声动力状态下,显示器为立体型:一类为一维显示器;另一类为多维显示器集合。

在流程图上的这一步当中,不可能出现第二类型。

因为这种类型在前一步骤中就已经定为平面型了(原因是它的高反射能力)。

3.7 补充检测在没把握的情况下,请进行以下补充检测:-分析纵向回声动力;-使用附加检测探头;-参考其它检测过程得出的结论(如透视检验)以上补充检测仅供参考。