基于ANSYS的桥式起重机主梁优化设计

基于有限元分析的单梁桥式起重机优化设计

基于有限元分析的单梁桥式起重机优化设计摘要:利用ANSYS9.0分析单梁桥式起重机钢结构的力学特性,并结合分析结果咯实际经验提出了相应的结构优化方案,其正确性和合理性得到验证,并为同类产品优化设计提供有益参考。

关键字:桥式起重机;钢结构;优化设计;FEM目前广泛应用于机械制作、冶金、钢铁、码头的桥式起重机占具我国起重机的40%左右。

原有起重机设计方法多为传统的设计方法,设计效率低下,设计起重机安全系数大、消耗原料多、结构不尽合理。

亟待对其钢结构进行优化设计。

通常的优化设计是利用数学规划的方法,将机械工程的设计问题转化为由目标函授与约束条件描述额度最优化问题。

该方法对于解决较典型的优化问题可以得到较好的优化结果,但对于工程实际中经常出现的多目标、多约束条件优化问题则存在着数学模型难以建立及计算复杂,难于推广应用等问题。

鉴于此,本文利用有限元分析软件对可能的结构设计方案快速进行虚拟试验,并通过分析FEM虚拟试验的结果,作相应的结构优化。

以LX型单梁桥式起重机主梁钢结构为例,利用ANSYS模拟其在最恶劣工况下的应力分布和变形情况,提出并检验了优化方案。

1.LX型5t电动悬挂单梁桥式起重机钢结构特点LX型5t电动悬挂单梁桥式起重机由主梁和两条端梁、电动葫芦、大车运行机构、电气设备等主要部件组成。

车轮组倒挂在车间的H 型轨下运行。

主梁中部由工字梁I32a和箱型梁焊接而成;两端悬臂部分则由工字钢I32a与槽钢[28a焊接而成;端梁由两根槽钢[18与钢板焊接而成,主梁通过箱型梁两侧的吊耳实现与端梁的连接,如图1 所示。

2.有限元建模和分析方案2.1单元的选择与网格划分LX型5t电动悬挂单梁桥式起重机钢结构中的工字钢、槽钢和箱型梁的主尺寸均为其厚度的10倍以上,故选定壳单元(shall 63)对该桥式起重机进行有限元分析[1]。

此外,选用壳单元便于模型的优化修改。

2.2确定最恶劣工况相关理论表明:小车位于跨中并制动,大车行径轨道接头并制动;小车位于悬臂梁极限位置并制动,大车行径轨道接头并发生偏斜为最恶劣的2中工况[2]。

基于ANSYS吊车支撑梁的分析设计及优化研究

基于ANSYS吊车支撑梁的分析设计及优化研究ANSYS是基于有限元理论的大型通用有限元分析软件。

它广泛应用于工程设计、结构仿真、材料分析、热力学分析等领域。

在工程设计中,吊车支撑梁作为一个承受重载的重要结构零件,需要经过分析设计及优化研究,确保其高效、安全、可靠。

通过ANSYS分析,在进行吊车支撑梁设计时,需要首先建立模型。

模拟吊车支撑梁几何尺寸、材料性质以及负荷情况等,生成三维有限元模型。

同时,需要确定边界条件,包括支撑条件、连接方式、边缘约束等。

然后通过加工工艺处理模型进行悬挂,获得吊车支撑梁的负荷合理分布。

在分析设计和优化研究方面,ANSYS提供了多种解决方案。

其中,结构力学分析是最常用的分析方法。

它能够模拟材料弹性、塑性、损伤和破坏等现象,并计算出各种应力、位移、变形等物理量。

通过仿真分析,可以评估吊车支撑梁的强度、刚度、稳定性等性能指标,为后续优化研究提供基础。

优化研究的目标是通过改变设计参数,提高吊车支撑梁的性能,降低成本,减少材料浪费等。

ANSYS提供了一系列的优化工具,包括灵敏度分析、优化算法、参数化设计等。

在吊车支撑梁的设计优化中,可以利用其中的优化算法,通过最大化性能、最小化成本等目标函数,自动寻找最优解。

同时,可以通过参数化设计,设置设计变量进行批量优化研究,以寻找全局最优解。

在吊车支撑梁的分析设计及优化研究中,ANSYS是重要的工具。

它不仅提供了准确的仿真分析,而且提供了强大的优化研究功能,为用户节约了时间和成本,帮助设计者更好的实现优化设计。

数据分析是管理和决策过程中的重要工具。

在日常生活和商业领域中,收集和分析数据可以帮助我们获得有关趋势、模式和行为的深入理解。

以下是一些相关数据及其分析。

1. 消费者调查数据消费者调查数据是管理营销战略的关键工具。

其中最重要的指标是消费者满意度。

通过分析这些数据,可以了解顾客对产品或服务的评价,可以帮助商家制定改善产品或服务的策略。

另外,还可以了解产品或服务所占市场份额,这可以为商家的营销战略提供依据。

基于ANSYS的桥式起重机主梁优化设计.doc

基于ANSYS的桥式起重机主梁优化设计本文以16t双梁桥式起重机为例,通过有限元软件ANSYS 对其主梁进行目标驱动优化(Goal Driven Optimization),结果相较于优化前质量减轻了24.9%,效果非常显著,并且针对优化前后进行了静力分析,优化结果可靠可行。

本文通过主梁的参数化设计和优化设计,实现了质量减轻的目的,对桥式起重机的设计具有重大意义。

桥式起重机已经成为了现代化生产中必不可少的一种机械设备,除了运用方便、效果显著等原因外,桥式起重机在安全方面相较于其他设备同样有着明显的优势,例如,在实际生产中,桥式起重机能显著提高生产安全,减小事故发生率。

长久以来,我国对于重型机械的要求是够大够结实,因此,在传统的设计方法和加工工艺的限制下,我们设计出来的桥式起重机往往都具有过高的安全系数,这样设计虽然安全,但是,正因为过于安全了,我们的设计造成许多材料的浪费和废弃。

通过大量设计和实例表明,桥式起重机60%以上的重量是和主梁结构相关的,因此,主梁的结构设计是否合理,直接关系到钢材耗费量的多少。

采用ANSYS对起重机主梁进行结构的优化设计,不仅能实现主梁的形状优化,从而改进产品外形,同时能提高整机性能,减少制造成本和材料消耗。

主梁结构分析本文在进行优化设计前,先对桥式起重机主梁进行静力分析,分析的目的是求出主梁的最大应力和最大位移,方便后续的优化以及对比。

本文的研究对象是16t双梁桥式起重机,主梁由上、下盖板、两块腹板以及隔板组成,同时,为了分析更为准确,本文对端梁也进行了建模。

1.1 参数化建模优化设计就是讲设定的参数不断优化,最终在众多方案中寻找最佳方案的过程,因此,在建模时,需要实施参数化建模。

本文采取PROE建模,并且设定了8个优化参数。

1.2 有限元的前处理本文选取solid45单元,材料全部采用Q235,材料密度,弹性模量,泊松比。

网格划分以四边形单元为主,同时在个别部位采用三角形单元。

基于ansys桥式起重机主梁的有限元分析

- 1 -基于ansys 桥式起重机主梁的有限元分析1.引言起重运输设备主要从事搬运、转载、储存作业(TUL)的机械,桥式起重机是属起重运输机械之一,主梁是各式桥式起重机中最主要的部件之一,它承受着垂直方向的载荷(小车自重或起吊重物、主梁本身的自重和机械、电气设备的质量)和水平方向的载荷(当起重机或小车起动和制动时产生的惯性力)。

所以它应该有足够的垂直和水平方向的强度、刚度和稳定性,并有良好的抗疲劳性能和足够的疲劳强度。

主梁的高度根据起重量和跨度决定。

株洲天桥起重机股份有限公司首次开发和制造200t 的桥式起重机,对其主要承载结构件需进行严格的强度计算和刚度校核,下面采用先进的有限元理论计算方法和通用性大型ansys 有限软件对其主梁进行计算分析。

2.主梁的有限元模型的建立2.1 实体模型的建立考虑到此主梁结构异常复杂,零部件多,计算量很大,因此在建模过程中进行了一定的简化处理,略去和简化了一些对计算结果影响不大的零件,如:螺栓孔、倒角等。

将各零件的有限元模型建立起来,再加上边界约束条件,建立实体的有限元模型。

本文采用三维软件solidworks 建模,采用parasolid 文件实体导入ansys ,做前处理、分析计算和后处理等一系列工作,主梁的三维实体模型如图1所示,图2为主梁三维实体部分剖面图。

图1主梁三维实体模型图 图2主梁三维实体局部剖面图主梁的主要技术参数有,上下盖板为16mm ,主腹板为12mm ,副腹板为10mm ,中部梁高均为2200mm ,端部梁高1050mm ,主梁宽度为1800mm,总跨度为22m 。

2.2有限元模型的建立2.2.1 定义材料属性实体建模完成后,用ansys 有限元软件导入模型。

在计算时认为各焊接件本身无缺陷,焊接牢固,无虚焊、漏焊、松脱现象,焊接后残余应力较小,不足以影响分析结果。

静态分析的总体平衡方程[][]{}0=-P K δ定义为线性方程,因此分析类型选择线性,网格类型采用的是实体网格solid45,并采用自由网格进行离散化。

基于ANSYS的机床主轴优化设计

第1期(总第164期)2011年2月机械工程与自动化M ECHA N ICAL EN GI NEER IN G & AU T O M A T IO N N o.1F eb.文章编号:1672-6413(2011)01-0075-02基于AN SYS 的机床主轴优化设计葛建兵1,翟雪琴2,马 蓉1,马本学1,高广娣1(1.石河子大学,新疆 石河子 832000; 2.河南工业大学,河南 郑州 450052)摘要:用有限元分析软件A N SY S 对机床主轴进行优化设计。

首先给出了优化设计的数学模型,并给出A N SY S 具体的设计步骤。

通过得出的优化结果说明A N SY S 优化设计模块在机械零件优化设计上的可行性,为其他较为复杂的机械零件设计提供了新的思路和方法。

关键词:A N SY S ;主轴;优化设计中图分类号:T H133.2 文献标识码:A收稿日期:2010-05-25;修回日期:2010-08-18作者简介:葛建兵(1976-),男,新疆奎屯人,讲师,硕士,主要研究方向:机械CAD 。

0 引言机床主轴是机床的主要零件,其性能直接影响被加工零件的质量。

主轴伸出端的挠度是影响加工零件质量的重要因素之一。

本文利用大型有限元分析软件ANSYS 对机床主轴进行了优化设计,不仅大大减轻了主轴的体积,也为设计出性能优、重量轻的机床主轴提供了理论依据。

1 机床优化设计模型1.1 ANSYS 优化设计原理优化设计是一种寻求最优设计方案的技术,所谓“最优设计”指的是一种方案不仅可以满足设计要求,而且所需的支出(如重量、体积、费用等)最小,也就是说最优设计方案就是一种最有效率的方案。

优化设计是通过构建优化模型,在满足设计要求的条件下进行的迭代运算,求得目标函数的极值,得到最优设计方案。

优化问题的数学模型可以表示为:最优设计变量:X *=[x 1* x 2* … x n *]T 。

目标函数:f (X *)=min f (X ) X ∈Q R n 。

桥式起重机桥架箱形主梁的优化设计

摘 要 : 桥 式起 重机 桥 架箱 形主 梁 的传 统设 计 一般 采 用偏 于保 守的 简化 计 算 方 法 , 并且 选 用 比较 大 的 安全 系数 , 所设 计 出的箱 形主 梁往往 在 一定程 度上 存在 结 构笨 重 、 部 分材料 浪 费和造 价 过 高等 问题 , 导

致 整 机 的 性 价 比 降 低 。 本 文 应 用 ANS YS软 件 的 优 化 设 计 模 块 , 对 起 重 机 桥 架 的 箱 形 主 梁 结 构 进 行 了优

TI A N Dey u , SH U Da we n , SON G Ti ngt i n g。, ZH A N G Ch a oxi ( 1 . Col l e ge of El e c t r o me c ha n i c al En gi ne e r i n g,K un mi n g U ni v e r s i t y of Sc i e n c e a nd Te c hn ol ogy,K un mi n g 6 5 050 0,Chi n a; 2 . SA NY He a vy I ndu s t r y Co .,Lt d,Ch an gs h a 41 01 0 0,Chi na )

s i gn an d us e s a l a r g e s a f e t y f a c t or .Th e ma i n gi r d e r de s i gn e xi s t s a c e r t a i n e xt e nt pr ob l e ms s u c h l i k e bu l ky s t r uc t u r e,m a t e — r i a l wa s t e a n d h i g h c os t s, wh i c h l e a ds t o t he r e d uc e s of t he who l e c os t e f f e c t i ve . Thi s pa pe r us e d A N SYS s of t war e opt i mi z e d de s i gn mo dul e s t o c ond uc t a o pt i ma l de s i g n f or t he m ai n gi r de r of c r a ne b r i dg e s t r uc t u r e . By us i n g t he i nt e r n a l c o mma nd an d A NSY S APDI l a ngu a ge ,e s t a b l i s he d t he p a r a me t e r i z e d f i ni t e e l e me nt mo de l o f t he m ai n b e a m . The s e ct i o na l di me ns i o ns of

基于ANSYS的起重机新型弧弦主梁力学分析论文

基于ANSYS的起重机新型弧弦主梁力学分析论文基于ANSYS的起重机新型弧弦主梁力学分析论文0 引言门式起重机是一种搬运大型物料的起重设备,广泛用于国民经济的各个部门,在现代化生产中占有重要地位。

随着门式起重机的使用范围越来越广,对其安全性能和力学性能也越来越重视。

目前市场上的门式起重机中主梁大多采用平直主梁结构,很少采用其他新型主梁结构形式。

下承式拱桥随处可见,因为这种梁-拱组合体系同时具备受弯和承压的特点而广泛应用。

其结构的主要优点是利用梁的受拉,来抵消拱在竖向载荷下产生的水平推力。

本文依据下承式拱桥的受力特点,参照该桥梁的结构形式,提出了一种新型弧弦主梁结构,并利用ANSYS 对改进后的主梁进行力学分析。

1 新型弧弦主梁的结构模型新型弧弦主梁(以下简称新型主梁)的结构设计,就是在原来传统主梁的基础上,加设一弧形梁,中间通过焊接连杆与平直梁连接。

理论上,这种新型主梁可以利用平直梁的受拉来抵消弧在小车竖向载荷作用下产生的水平力,与传统主梁相比,减小了在竖向载荷的作用下产生的最大应力和应变。

2 有限元建模 2.1 主要参数该门式起重机的跨度为22.5m,额定起升量Pg=30t,小车的轮距3.6m,两相邻大隔板的间距1.5m,隔板厚度0.006m。

腹板的高度H=1.3m,两腹板的间距B=0.5m,腹板的厚度t3=0.006m,上下盖板的厚度t1=t2=0.016m。

2.2 模型建立与网格划分在ANSYS前处理模块中分别设置分析类型、单元种类、实常数以及材料参数。

在本文中主要采用SHELL63单元和BEAM188单元。

SHELL63具有弯曲和薄膜能力,且该平直梁板材的长度不小于其厚度的10倍,应选用SHELL63单元。

弧形梁和起连接用作的连杆采用BEAM188单元,该单元适用于应力强化部分,符合弧形梁和接连杆的实际受载情况。

建模过程中采用自下而上的方法,通过依次创建关键点、线、面等单元达到最终的建模效果。

基于Ansys Workbench的桥式起重机双梁桥架有限元分析

S o l i d Wo r k s 二 三 维软件进行实体建模并进一步导入 A n s y s Wo r k b e n c h进行有 限元分析 。采 取不 同工况对 桥架进 行结

构静力学及动力学分析 ,得 出满载小车分别位 于桥 架跨 中和跨端 时的位 移变形 云图 、等效应 力云 图及模态 分析

Ke y wo r d s :b i r d g e ;d o u b l e — g i r d e r b r i d g e;s t r u c t u r e;f i n i t e e l e me n t ;a n a l y s i s

t i c s a n d d i me n s i o n p a r a me t e r s o f t h e b i r d g e s t r u c t u r e .T h e d i s p l a c e me n t d e f o r ma t i o n n e p h o g r a m ,e q u i v a l e n t s t r e s s n e p h o —

Ab s t r a c t :T h e p a p e r a n a l y z e s t h e 3 1 . 5 m d o u b l e — g i r d e r b r i d g e c r a n e w e i g h i n g 8 0 / 3 0 t ,p e r f o r ms s o l i d mo d e l i n g w i t h S o l i d Wo r k s t h r e e - ・ d i me n s i o n l a s o f t wa r e a n d c o n d u c t s i f n i t e e l e me n t a n a l y s i s w i t h An s y s Wo r k b e n c h b a s e d l s - -

ansys对主梁的分析

随着科技技术的不断进步,计算机软件辅助设计在机械领域发挥越来越大的优势,设计人员通过软件的支持来设计优化方案,缩短设计周期,用模拟分析测试代替昂贵的现场测试,减少开发成本,本文以双梁桥式起重机为研究对象,用SolidWorks 建模,将模型导入ANSYS 进行分析,以验证设计的合理性,从而为后续开发的参数化设计提供依据。

桥机式由主梁和端梁焊接或螺栓连接在一起(见图1).在结构设计中,全部采用国家标准。

参考部分起重机的同类产品的设计。

图1焊接在一起的主梁和端梁桥式起重机设计参数起重量—10T 跨度—16.5m 工作级别—A5~A7 起升高度—10m 起升速度—7.71m/min 小车轮距—1400mm 小车规矩2000mm对主梁进行理论计算,得出结构尺寸:(1)大车轴距0B =(1/4~1/6)L =4.125m~2.75m根据小车规矩和偏轨箱型梁宽度以及大车运行机构的设置,取0B =3m ,梁长B =4.0m(2)主梁的尺寸:高度h =(1/14~1/17)L =178.57mm~970.59mm.取腹板高度0h =900mm;翼缘板厚度0δ=10mm主梁总高度1H =h =0h +20δ=900+20=920mm(3)端梁尺寸:高度2H ≈1/21H =1/2⨯920=460mm,取2H =500mm(4)主梁和端梁采用焊接的连接方式,端梁为拼接式。

2.1 主梁的稳定性(1)整体稳定性。

主梁高度比h /b =920/400=2.3<3(2)局部稳定性。

翼缘板0b /0δ=400/8=50<60,故不需要设置纵向加劲肋,不在验算,不需加强。

2.2 载荷计算(1) 固定载荷。

主梁自重载荷为:Fq ’=kpAg=1.2⨯7850⨯0.0231⨯9.81=2134.676N/m ;主梁均布载荷:Fq=Fq ’+Fg+FL=2134.676+381+981=3496.676N/m ≈3497N/m.(2)小车轮压。

基于ANSYS的起重机若干结构部件的优化设计

基于ANSYS的起重机若干结构部件的优化设计摘要在起重机设计领域,有限元分析法在机构优化方面得到了广泛的运用。

本文主要针对某些具体的部件实例,运用ANSYS实体模型法进行了分析,最后指出了ANSYS在结构优化方面的高效性与实用性。

关键词ANSYS;结构优化;实体模型法ANSYS有限元软件包是一个多用途的有限元法计算机设计程序,可以用来求解结构、流体、电力、电磁场及碰撞等问题。

利用ANSYS有限元软件包,工程技术人员可以建立零部件、产品以及结构等的三维模型,通过设计参数进行模拟计算,检验设计对象是否符合要求。

这样一来,ANSYS能够帮助设计人员有目的开发产品,减少材料浪费、制造成本和设计时间,提高了设计效率和新产品的质量。

1 ANSYS的实体建模一旦定义了材料特性,在分析中下一步是建立能够恰当反映模型几何性质的有限元模型。

模型建立方法:1)直接生成法;2)实体建模法:几何模型+网格划分。

建模原则:建立有限元模型时,对于结构形势复杂,而对于要分析的问题来讲又不是很关键的局部位置,在建立几何模型时可以根据情况对其进行简化,以便降低建模难度。

建模方法选择:1)直接生成方法必须直接确定每个结点的位置,以及每个单元的大小、形状和连接关系,工作量大。

直接生成法法适用于小型简单模型。

缺点是改变网格和模型十分困难,易出错。

当模型复杂时,直接生成法叫人无法忍受。

2)实体模型法是先生成几何模型,在进行网格划分,相对来说容易些,适用于庞大而复杂的模型,特别是三维实体模型,它比直接生成法更加有效和通用,是一般建模的首选方法。

其优点是便于几何上的改进和单元类型的改变,容易实现有限元模型的生成;缺点是在某些条件下ANSYS可能不能生成有限元网格。

3)实体建模中的几何模型的生成方法。

对于不太复杂的模型,可以直接ANSYS的实体建模工具完成[Main Menu] Preprocessor/Modeling,如果模型过于复杂,可以考虑在专用的CAD中建立结婚模型,然后通过ANSYS提供的接口导入模型,导入方法:[Utility Menu] File/ImportANSYS支持的接口通常包括以下类型:IGES、CATIA、Pro/E、UG、SA等。

基于ANSYS平台桥式双梁起重机主梁模态分析

阵, 还需 要 提前 设定 好 弹性 模 量 和 材 料 密度 等 参

数.

1 . 2 加 载 与 求 解

学 分析 等过 程 中 , 首先 也要 进行模 态 分析 , 所 以模

用 ANS Y S Wo r k b e n c h进 行 模 态 分 析 首 先

需 要建 立有 限元 模 型. 可以在 D M 模 块 中建 立 也

收 稿 日期 : 2 0 1 7 — 0 6 — 1 5

电动 双梁起 重机 为 研 究 对 象. 该 起 重 机 的 主要 结

作者简介 : 喻 永巽 ( 1 9 8 4 一 ) , 男, 福 建 莆 田人 , 讲 师, 硕士 , 主要 研 究 方 向 为机 械 工 程 . E - ma i l : k l 6 6 9 9 @1 2 6 . c o m.

第 3 1卷 第 6期

2 O 1 7年 l 1月

兰 州 文理 学 院 学报 ( 自然 科 学版 )

J o u r n a l o f L a n z h o u Un i v e r s i t y o f Ar t s a n d S c i e n c e( Na t u r a l S c i e n c e s )

态 分析 也是 多种 动 力 学 分 析 的前 提 和 基 础. 本 文

通 过商 用 有 限元 软 件 AN S YS Wo r k b e n c h , 对 桥 式 双梁 起重 机 的箱 型 主 梁模 型进 行 了模 态 分 析 ,

主要 包 括对 连接 主梁 的两 条端梁 的 四个端 面施 加

基于ANSYS Workbench的桥式起重机主梁仿真分析

基于ANSYS Workbench的桥式起重机主梁仿真分析作者:杨从从袁秀峰陈嘉磊樊一波来源:《山东工业技术》2018年第12期摘要:主梁是桥式起重机的主要组成部分和承载部件。

本文以40/16t-22.5m-20m A5桥式起重机主梁为研究对象,采用Solidedge建立其实体模型,并导入ANSYS Workbench对主梁进行了静力学和模态仿真分析。

得到主梁的等效应力云图、变形云图以及前6阶模态的固有频率和相对振型,对仿真结果进行了分析,为该主梁的优化设计提供了一定的理论基础。

关键词:桥式起重机;主梁;ANSYS Workbench;静力学分析;模态分析DOI:10.16640/ki.37-1222/t.2018.12.0070 引言智能制造是现代制造业发展的方向,为了提高效率,降低生产成本,人们越来越重视对制造设备的智能化发展。

桥式起重机在制造业智能化发展的进程中占据着至关重要的作用,其是物料搬运的大型设备,被搬运物体质量大,搬运频率高。

主梁是桥式起重机的主要组成部件和承载部件,主梁设计的好坏直接影响了整机的制造成本、工作性能、使用寿命等。

而主梁传统设计方法是模型简化后手工计算,与实际工况会有一定的偏差且计算复杂[1-2]。

基于此,本文以40/16t-22.5m-20m A5桥式起重机主梁为研究对象,采用Solidedge建立主梁的三围实体模型,并导入ANSYS Workbench对主梁进行了静力学和模态仿真分析,并对得到的等效应力云图、变形云图以及前6阶模态的固有频率和相对振型进行了分析。

即采用ANSYS Workbench软件从主梁的强度、刚度以及固有特性角度进行仿真研究。

为主梁在保证其刚度、强度、固有特性的前提下进一步优化结构,节省材料提供一定的理论基础和依据,具有一定的理论和实际意义[3-4]。

1 模型建立本文研究对象为40/16t-22.5m-20m A5桥式起重机的主梁,该主梁为偏轨箱型梁结构,主要由上、下盖板,主、副腹板,隔板,加强筋等焊接而成。

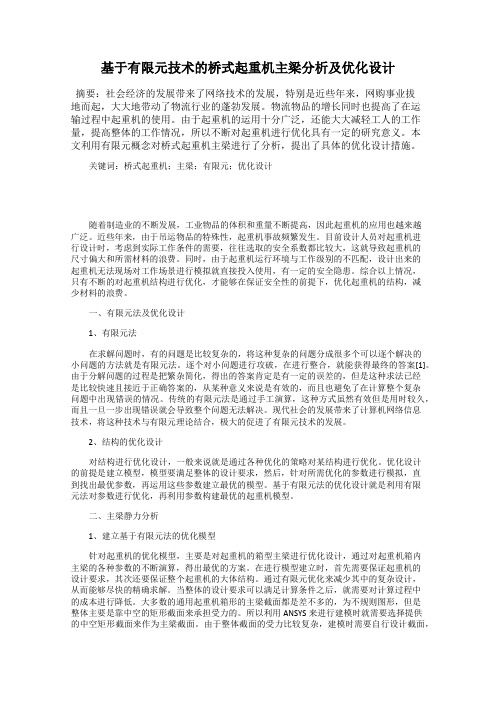

基于有限元技术的桥式起重机主梁分析及优化设计

基于有限元技术的桥式起重机主梁分析及优化设计摘要:社会经济的发展带来了网络技术的发展,特别是近些年来,网购事业拔地而起,大大地带动了物流行业的蓬勃发展。

物流物品的增长同时也提高了在运输过程中起重机的使用。

由于起重机的运用十分广泛,还能大大减轻工人的工作量,提高整体的工作情况,所以不断对起重机进行优化具有一定的研究意义。

本文利用有限元概念对桥式起重机主梁进行了分析,提出了具体的优化设计措施。

关键词:桥式起重机;主梁;有限元;优化设计随着制造业的不断发展,工业物品的体积和重量不断提高,因此起重机的应用也越来越广泛。

近些年来,由于吊运物品的特殊性,起重机事故频繁发生。

目前设计人员对起重机进行设计时,考虑到实际工作条件的需要,往往选取的安全系数都比较大,这就导致起重机的尺寸偏大和所需材料的浪费。

同时,由于起重机运行环境与工作级别的不匹配,设计出来的起重机无法现场对工作场景进行模拟就直接投入使用,有一定的安全隐患。

综合以上情况,只有不断的对起重机结构进行优化,才能够在保证安全性的前提下,优化起重机的结构,减少材料的浪费。

一、有限元法及优化设计1、有限元法在求解问题时,有的问题是比较复杂的,将这种复杂的问题分成很多个可以逐个解决的小问题的方法就是有限元法。

逐个对小问题进行攻破,在进行整合,就能获得最终的答案[1]。

由于分解问题的过程是把繁杂简化,得出的答案肯定是有一定的误差的,但是这种求法已经是比较快速且接近于正确答案的,从某种意义来说是有效的,而且也避免了在计算整个复杂问题中出现错误的情况。

传统的有限元法是通过手工演算,这种方式虽然有效但是用时较久,而且一旦一步出现错误就会导致整个问题无法解决。

现代社会的发展带来了计算机网络信息技术,将这种技术与有限元理论结合,极大的促进了有限元技术的发展。

2、结构的优化设计对结构进行优化设计,一般来说就是通过各种优化的策略对某结构进行优化。

优化设计的前提是建立模型,模型要满足整体的设计要求,然后,针对所需优化的参数进行模拟,直到找出最优参数,再运用这些参数建立最优的模型。

基于Ansys的桥式起重机结构设计与验证

ma i n g i r d e r a n d e x  ̄ e me p o s i t i o n s wi t h t h e l i i f i n g l o a d s o f d i f f e r e n t t o n n a g e .t o t a k e he t d e l f e c t i o n a n d s t r e s s a n d s t r a i n v a 1 .

t e g r a t e d s t r a i n g a u g e a n d s t a t i s t i c l a s t r a i n i n d i c a t o r a r e u s e d t o me a s u r e t h e s t r e s s a n d s t r a i n r e s p e c t i v e l y,wh i c h a r e c o n- r

Байду номын сангаас

重机为例 ,基于 A n s y s的参数化设计语言 A P D L平台对起重机金属结构进行参数化建模 ,采用几个 吨位的起升载

荷分别位于主梁跨 中和极限位置进行数值模拟 ,分 别提 取了挠度 和应力应 变数值 ,继 而对相应 的起重 机采用经 纬仪测量主梁挠度 ,采用双 向集成应变 片及静 态应 变仪测 量设备 测量 应力 和应变 ,并 与有 限元 计算 结果 对 比, 得 出误差在 1 0 %左右 。该数据为以后的有限元计算 在桥式起重机结构优化等问题上应用的准 确性 提供 了依 据。

t u r e.w i t h t h e 2 0 t - 3 1 . 5 m b i a s — r a i l b i r d g e c r a n e a s a n e x a mp l e. 出e p a r a me t i r c mo d e l i s d e v e l o p e d or f t h e c r a n e me t a l s t r u c . t u r e b a s e d o n p ra a me t ic r d e s i g n l a n g u a g e AP DL p l a t f o r m i n An s y s . Nu me ic r 1 s a i mu l a t i o n i s p e r f o me r d a t mi d ・ s p a n o f t h e

基于ANSYS与MATLAB的桥式起重机主梁优化设计

yp t i c a l wo r k i n g c o n d i t i o n s , i t wa s p r o v e d t h a t t h e mo d e l c a n b e o p t i mi z e d . An d t h e n t h e ma he t ma t i c a l mo d e l wa s s e t u p b y u s i n g ma t l a b

第3 4卷 第 1 期 2 0 1 4年 1月

中 南 林 业 科 技 大 学 学 报

J o u r n a l o f Ce n t r a l S o u t h Un i v e r s i t y o f Fo r e s t r y& T e c h n o l o g y

LI Xi n - h u a , J I ANG Li a n — h a i

( S c h o o l o f E l e c t r o me c h a n i c a l E n g i n e e i r n g , C e n r t a l S o u t h Un i v e r s i t y o f F o r e s t r y& T e c h n o l o g y , Ch a n g s h a 4 1 0 0 0 4 , Hu n a n , C h i n a )

、 bl _ 3 4 NO . 1

J a n. 2A T L A B的 桥 式起 重机 主梁优 化设计

李 新华 , 蒋连海

( 中南林 业科技 大学 机 电工程 学院,湖南 长 沙 4 1 0 0 0 4 )

摘 要 :桥式 起重 机广泛应 用于林 业生 产过程 中,而对 于林 用起 重机 的设计研 究 , 目前 国内都是采 用传 统的 设 计方 法,结 构很保 守 。安全 系数较 大 ,致 使 材料 浪费 。该文 用 P R O E建立 某起 重机 主梁 的三维 模 型,导入 A NS YS 对其 典型 工况 下进 行分 析,得 出其 可优 化 的结论 ,然后 用 MAT L A B建立 数 学模型 进行 优化 ,最后 用 P R O E按 照优 化的参数进行 建模 导入 A NS YS分析验证 ,用此方法优化后 的主梁,大大 的减少 了主梁 的材料 ,降

ANSYS在桥式起重机主梁设计中的应用

mo e d s t o d m e i me d,a od n tr lw se p o lm f n o c re n s me o eh a rv l g ca e se lsr cu e d — n g h v i ig mae i a t r b e ot c u r d i o v r e d ta ei r t e tu t r e a e n n sg d oh rp o lmsc u e y i. i a t e r b e a s d b t n n Ke wo d : o eh a r v l g c a e o y r s v r e d ta ei r n ;b x—g r e ;f i l me ta a y i ;o t l e i n id r i t e e n l ss pi ne n ma d sg n

地

邮

址 :江苏盐城市 黄海 中路 2 0号

编 :2 4 0,对进行相 关

收稿 1期 :2 0 0 2 3 07— 8— 2

A S S在 桥 式 起 重机 主 梁 设 计 中 的 应 用 NY

湖 南工业 职 业技 术 学院 宁朝 阳 罗 永新 任成高 王雪 红

1 引言

长期 以来 ,非 标 桥 式 起 重 机 结 构 设 计 大 都 是 参考 老 一 辈 设 计 人 员 所 提 供 的标 准 图 纸 ,适 当修 改一 些参 数 的尺 寸 ,而 老 一 辈 设 计 人 员 由 于 大 多

大的安全 系数 ,致使材料 浪费 ,并 相应增加基 建 费用 。近年来 随着 电子计算机技术 的广泛应用使 机械 设 计 进 入 创 新 、高 质 量 、高 效 率 的新 阶 段 。

流 程去 自动 完成 。

考

基于ANSYS的起重机结构设计优化

基于 ANSYS的起重机结构设计优化摘要:随车起重机是指安装在汽车底盘上,在一定范围内垂直提升和水平搬运重物的起重机械,又称随车吊,属于物料搬运机械,是众多起重运输机械中的一个分支。

对于随车起重机而言,其主要受力部件为底座、立柱、动臂、吊臂等,本文中主要以立柱及动臂为例介绍静态结构受力分析对结构进行优化的方法,此方法同样适用于机械行业的其他领域。

ANSYS Workbench的分析过程一般包括三部分:前处理模块、分析计算模块、后处理模块。

前处理模块主要由模型建立和网格划分组成;分析计算模块包括边界条件的设置、载荷的添加及求解等;后处理模块是有限元分析最重要的环节,它会对计算结果进行详细分析,从而得到结构的响应状态。

关键词:ANSYS;起重机结构;设计优化;引言桥式起重机是一种横架于车间、仓库和料场等室内上空物料吊运的专用物流设备。

一般桥架结构约占桥式起重机整机质量的60%70%,因此,它的结构参数往往直接决定了起重机的工作性能。

一直以来,桥架的结构设计普遍采用基于经典力学的半理论半经验的传统设计计算方法,由于计算工况多,分析复杂,工作量繁重,实际工程设计中,常采用加大安全系数的保守设计方法来补偿各种模型简化和假设带来的计算误差,致使桥架结构设计存在较大的余量,既浪费材料,又增加了制造成本。

1三维模型的建立及网格划分用Pro/E按使用要求实体建模后,需转为中间格式文件导入到ANSYS环境下,并对实体各零件定义单元类型和材料属性,这对尽可能的模拟实际工况有巨大的影响。

如对于模型较为复杂的情况,需先对模型进行简化后,并分别定义各部分的单元类型以完成网格划分,也可采用智能自由网格划分的方式进行划分,单元节点之间相互连接,且结构具有相互连续性,在具有倒角部位网格较密,而其他规则部分则较疏松。

在完成上述工作后,需进行载荷施加及边界条件的设置,在立柱下端连接处添加固定约束,在两铰接点处分别添加如二维图示的力载荷。

桥式起重机桥架箱形主梁的优化设计

桥式起重机桥架箱形主梁的优化设计田德雨;舒大文;宋婷婷;张朝喜【摘要】桥式起重机桥架箱形主梁的传统设计一般采用偏于保守的简化计算方法,并且选用比较大的安全系数,所设计出的箱形主梁往往在一定程度上存在结构笨重、部分材料浪费和造价过高等问题,导致整机的性价比降低。

本文应用 ANSYS 软件的优化设计模块,对起重机桥架的箱形主梁结构进行了优化设计分析。

应用ANSYS 软件的 APDL 语言,建立箱形主梁的参数化有限元模型,选取其截面尺寸作为设计变量,对其截面参数进行寻优,在满足其强度和刚度要求的前提下,使其质量减小,性价比提高。

%The traditional design of main girder of bridge cranes generally uses conservative and simplified method to de-sign and uses a large safety factor.The main girder design exists a certain extent problems such like bulky structure,mate-rial waste and high costs,which leads to the reduces of the whole cost-effective.This paper used ANSYS software optimized design modules to conduct a optimal design for the main girder of crane bridge structure.By using the internal command and ANSYS APDL language,established the parameterized finite element model of the main beam.The sectional dimensions of the main beam were selected as the design variables to optimize the main beam cross-section parameters.Under the premise of meeting the strength and stiffness of the main girder,minimized total weight and improved cost performance.【期刊名称】《新技术新工艺》【年(卷),期】2013(000)011【总页数】3页(P60-62)【关键词】桥式起重机;优化设计;参数化;ANSYS【作者】田德雨;舒大文;宋婷婷;张朝喜【作者单位】昆明理工大学机电工程学院,云南昆明 650500;昆明理工大学机电工程学院,云南昆明 650500;三一重工股份有限公司,湖南长沙 410100;昆明理工大学机电工程学院,云南昆明 650500【正文语种】中文【中图分类】TH21随着市场经济的发展,桥式起重机的性价比较以往更显重要。

基于ANSYS的桥式起重机桥架结构有限元分析

基于ANSYS的桥式起重机桥架结构有限元分析杨金堂;周诗洋;李公法【期刊名称】《武汉科技大学学报(自然科学版)》【年(卷),期】2011(034)003【摘要】以某200 t-20 m冶金桥式起重机为对象,应用有限元分析软件ANSYS 研究桥架的变形和应力分布状态,并与现场测试结果进行对比分析.结果表明,该起重机的最大挠度、静态Von Mises等效应力和第1阶固有频率均符合起重机设计规范要求.%Finite element analysis was carried out of the deformation and stress distribution of the bridge structure of a certain 200t, 20m metallurgical crane by means of ANSYS, a software. It is found that the maximum flexibility, static Von Mises equivalent stress, and natural vibration frequency of first step of the crane conform to design specifications. Meanwhile, ANSYS results are compared with those of field test, which provides a theoretical basis for evaluating the reliability of loading capacity.【总页数】4页(P219-222)【作者】杨金堂;周诗洋;李公法【作者单位】武汉科技大学机械自动化学院,湖北,武汉,430081;武汉科技大学机械自动化学院,湖北,武汉,430081;武汉科技大学机械自动化学院,湖北,武汉,430081【正文语种】中文【中图分类】TH218【相关文献】1.大吨位桥式起重机桥架结构参数化建模及有限元分析 [J], 郑铁军;温四梅;秦军2.桥式起重机桥架结构参数化建模与有限元分析 [J], 张耀军3.桥式起重机桥架结构的ANSYS有限元分析 [J], 李淑华;李树森4.基于ANSYS的桥式起重机桥架结构设计及优化 [J], 匡刘林; 黄伟莉; 范芳蕾; 郝世查; 吴吉涧5.基于ANSYS/FE-SAFE的桥式起重机桥架结构疲劳寿命分析 [J], 朱节宏因版权原因,仅展示原文概要,查看原文内容请购买。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

21

工程

与技术

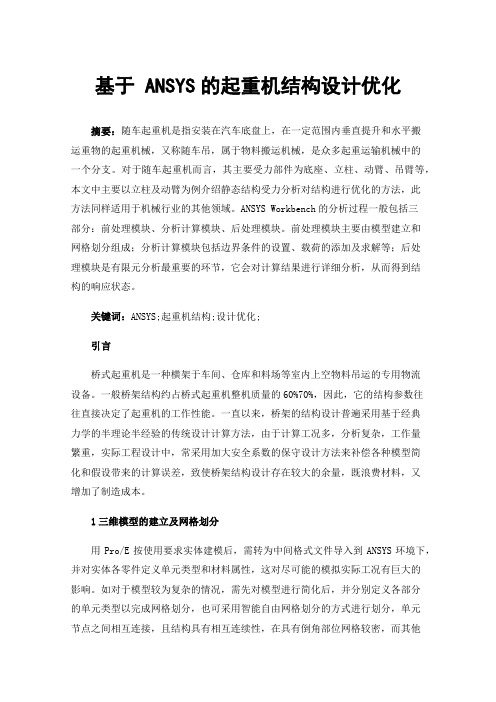

表 1 优化设计参数

分类 设 计 变 量 约束条件 目标函数 物理含义 上弦杆翼缘板厚度 δ1/mm 上弦杆腹板厚度 δ2/mm 下弦杆翼缘板厚度 δ3/mm 下弦杆腹板厚度 δ4/mm 中弦杆翼缘板厚度 δ5/mm 中弦杆腹板厚度 δ6/mm 侧腹杆厚度 δ7/mm 底腹杆厚度 δ8/mm 结构最大应力 /MPa 垂向最大挠度 /mm 结构总体积 范围 12 ~ 20 12 ~ 20 8 ~ 16 8 ~ 12 8 ~ 16 8 ~ 12 6 ~ 10 6 ~ 10 ≤ 176 ≤ 37.5

22

2.4 优化方法 ANSYS 程序提供了两种优化的方法, 这两种方法可以 处理绝大多数的优化问题。 零阶方法是一个很完善的处理 方法, 可以很有效地处理大多数的工程问题。 一阶方法基于 目标函数对设计变量的敏感程度, 因此更加适合于精确的 优化分析。 除了这两种方法, ANSYS 程序还提供了一系列的优化 工具以提高优化过程的效率。 例如, 随机优化分析的迭代次 数是可以指定的。 随机计算结果的初始值可以作为优化过 程的起点数值。 3 优化结果分析 在所有准备工作完成之后, 执行 OPEXE 进行优化分 析, 经过 26 次迭代收敛, 得到优化结果。 各参数变化结果见 表 2, 表中各数值均以根据 《起重机设计手册》 做适当圆整。 表 2 主梁主要性能参数变化

名称 δ1/mm δ2/mm δ3/mm δ4/mm δ5/mm δ6/mm δ7/mm δ8/mm 结构最大应力 /MP16 16 12 16 12 10 10 154 34.8 12717 优化后 20 16 12 12 16 8 10 8 162 38.6 10990

图 1 主梁整体结构 1.2 网格划分 在 ANSYS 程序当中, 网格划分是在几何模型建立好 了之后、 最终进行求解之前完成的, 也就是说, 它即可以防 在加载之前, 也可以防在加载之后。 在 ANSYS 程序当中, 有限元的网格是由程序自己来 完成的, 用户要做的就是通过给出一些参数与命令来对程 序实行 “宏观调控”总的来说, 。 ANSYS 的网格划分有两种。 第一种是自由网格划分, 主要用于划分边界形状不规则的 区域, 它所生成的网格相互之间是呈不规则的排列的。 常常 对于复杂形状的边界选择自由网格划分。 它的缺点是分析 精度往往不够高。 第二种是映射网格划分, 该方法是将规则

注: 最大挠度在许用挠度 105% 范围内, 满足设计要 求。 可见经过优化后, 减重效果明显 (减重 13.6%)且强度 , 和刚度性能仍满足要求。 4 结论 针对某型起重机主梁以轻量化为主要目标的优化要 求, 在有限元软件 ANSYS 中建立了主梁结构的有限元模 型和优化模型, 应用 ANSYS 自带的优化模块进行优化设 计, 结果表明: ⑴主梁减重 1727kg, 占原设计总重的 13.6%, 优化效 果明显; ⑵优化后强度和刚度性能仍满足要求; ⑶除主梁 中部构件应力较大之外, 其余构件还有一定的强度储备, 如 进一步采用形状优化或拓扑优化的方法, 重量还可以进一 步减轻, 应力分布还可以更加合理, 更有利于材料的充分利 用; ⑷通过本文对桥式起重机主梁的仿真设计, 设计者可 在起重机主梁研制出来之前对主梁应力和变形以及稳定性 有一个较为准确的了解。 本文的特点就是运用有限元软件 ANSYS, 对该桥式起重机主梁进行结构优化设计。ANSYS 是设计中有效简便的工具, 级大地缩短了设计周期和设计 成本, 对于提高设计能力有现实意义。 参考文献: [1] 陈精一,蔡国忠. 电脑辅助工程分析ANSYS使用指南 [M].北京:中国铁道出版社,2001. [2] 钟万勰. 计算杆系结构力学[M].北京:水利电力出版 社,1982. [3] 周廷藩,扬国贤.杆系结构程序设计[M].北京:人民交 通出版社,1990. [4] 陈晓霞.ANSYS7.0高级分析[M].北京:机械工业出版 社,2004. [5] 王金诺. 起重运输机金属结构[M].北京:中国铁道出 版社,1984.

本文由blueschris贡献

pdf文档可能在WAP端浏览体验不佳。建议您优先选择TXT,或下载源文件到本机查看。

工程

与技术

基于ANSYS的桥式起重机主梁优化设计

□ 冯俊莲

(中铁武桥重工股份有限公司 湖北·武汉 430052) 摘 要:针对现行主梁设计中存在的结构笨重、材料浪费严重的问题,基于ANSYS平台,构造50t-30m桥 式起重机桁架主梁模型,应用ANSYS对其进行结构和受力分析;以主梁各截面厚度为优化变量,以强度和刚 度指标为约束,应用ANSYS提供的优化方法,进行以主梁结构轻量化为目标的优化计算,得到合理的优化结 构。 关键词:桥式起重机 桁架主梁 ANSYS 优化 中图分类号:TM 文献标识码:A 文章编号:1007-3973(2008)04-021-02 的形状 (如正方形、 三棱柱等) 映射到不规则的区域 (如畸变 的四边形、 底面不是正多边形的棱柱等) 上面, 它所收成的 网格之间是呈规则的排列的, 分析的精度也很高。 但是, 它 要求划分区域满足一定的拓扑条件, 否则就不能进行映射 网格划分。 一般情况下, ANSYS 程序使用的默认网格控制 可以使用户的分析模型生成足够的网格以便于分析。 在这 种情况下, 不必指定任何的网格剖分控制。 但是, 如果用户 使用网格剖分控制, 则必须在对实体模型网格剖分之前设 置网格剖分控制。 网格剖分控制容许用户建立用于实体模型网格剖分的 要素, 如单元形状、 中间节点位置和用于实体模型网格剖分 的单元尺寸大小。 单元网格划分时要兼顾精度、 经济性和计 算容量。 一般情况下, 单元划分越细、 越接近真实求解区域, 计算精度就越高, 但随之而来的可能是计算时间、 费用和内 存使用量的成倍增加, 所以, 必须综合考虑各因素来恰当地 确定单元的数目。 1.3 载荷处理 通常将主梁作为简支梁来研究, 左端固定, 右端简支。 考虑最危险工况即小车满载位于主梁中央截面。 加载时, 还 应考虑主梁自重、 小车起制动产生的水平惯性力、 风载、 作 业系数、 动载系数等。 载荷可以施加到几何模型的关键点 上, 也可以施加到有限元模型的节点上。 这两种情况各有各 自的优点和缺点。 分别如下: 施加在实体模型上的优点是: 通过图形拾取来加载时, 因为实体较小, 所以施加时比在有限元模型上进行要方便 的多; 模型载荷独立于有限元网格, 这样就不必因为网格重 新划分而重新加载。 缺点是: 不能显示所有的实体模型载荷; 在关键点上 的载荷很难施加上去; 网格划分命令生成的单元处于当前 坐标系下面, 而节点使用的是整体笛卡儿坐标系。 施加在有限元模型上的优点是: 因为载荷可以直接施 加在主节点上, 所以在简化分析时不会有任何问题; 可以简 单地选择所有所需要的节点, 并直接指定约束条件。 缺点是: 只要划分的网格有任何问题, 需要删除掉所有 的或者部分的网格单元, 重新划分网格, 则用户必须删除掉 原有的载荷并在新收成的网格上面施加载荷; 对于使用图 形拾取来加载, 特别是在节点很多时, 原来施加在一条线上 的载荷需要逐个节点来拾取, 原来施加在一个面上的载荷 需要逐个单元面来拾取, 非常麻烦。 无论如何, 在开始求解之前, 一定要保证所有的载荷施 加在有限元模型上, 只有这样, 求解器才可以进行求解。

1.4 求解 对主梁结构进行静力分析, 目的是找出最危险工况下 的最大应力和最大变形, 以便进行强度和刚度检验, 进而提 出优化方案。 本文按线性静力分析直接求解后的变形图和 Von Mise 应力云图如图 2 所示。

图 2 主梁变形及 Von Mise 应力云图 由图 2 可知, 主梁的最大变形为 34.8mm, 而对挠度的 设计要求是可达到主梁跨度的 1/800, 37.5mm; 即 主梁的 Von Mise 应力均小于 154MPa, 均小于 Q235 的许用应力即 176MPa。 所以, 该主梁无论是强度还是刚度均有一定的余 量, 材料没有得到充分利用, 主梁质量过大, 存在进一步优 化计算的必要。 2 优化设计 优化设计是一种寻找确定最优化设计方案的技术。 2.1 优化设计的基本概念 所谓 “最优设计”指的是一种方案可以满足所有的设 , 计要求, 而且所需的支出 (如重量、 面积体积、 应力、 费用等) 最小。 也就是说, 最优设计方案就是一个罪尤效率的方案。 设计方案的任何方面都是可以优化的, 比如说: 尺寸 (如厚度)形状 、 (如过渡圆角的大小)支撑位置、 、 制造费用、 材料特性等。 实际上, 所有可以参数化的 ANSYS 选项都可 以进行优化设计。 这些参数统称为优化变量, 具体分为设计 变量、 状态变量和目标函数: 设计变量为自变量, 优化结果的取得就是通过改变设 计变量的数值来实现的。 每个设计变量都有上下限, 它定义 了设计变量的变化范围。 状态变量是约束设计的数值。 它们是 “因变量 是设 “, 计变量的函数。 状态变量可能会上下限, 也可能只有单方面 的限制, 即只有上限或只有下限。 目标函数是要尽量减小的数值。 它必须是设计变量的 函数, 也就是说, 改变设计变量的数值将改变目标函数的数 值。 2.2 优化设计的数学模型 构成优化问题的数学模型主要包括目标函数、 状态变 量和设计变量。 在本文主梁结构优化的过程中, 结构轻量化 是主要目标, 主要约束条件 (即状态变量) 是构件的最大应 力和挠度。 根据前述对主梁的结构分析结果, 取各板材的厚 度 δi(1,2,…, 为设计变量。 n) 本文优化设计的最终目的是要在满足给定的刚度、 强 度的约束条件下使起重机主梁的体积 (即质量) 达到最小。 根据主梁的结构形式, 其结构优化设计的数学模型为: Minf(δ) 求 δi 满足 δil ≤ δi ≤ δiu(i ∈ [1,n]) s.t σmax ≤ [σ] | εmax |≤ [ε] 式中, f(δ) 是主梁体积函数; il、 iu 是设计变量的上、 δ δ 下限; max 是主梁的最大应力; σ [σ] 是主梁材料的许用应 力; max 是主梁的最大挠度; ε [ε] 是结构允许的最大挠度。 2.3 优化参数选择 起重机主梁结构分析结果是优化设计的基础, 以此构 造优化模型。 优化是在前述结构分析的基础上进行的。 定义 8 个优化设计变量 A={δ1, 2,…, 8}, δ δ 分别对 应主梁各构件板材的厚度。 强度和刚度是最基本的 2 个指 标, 本文中即以这 2 个指标作为约束, 应力约束的范围取材 料的许用应力即 176MPa, 挠度范围为 [0,37.5mm]。 主梁体 积最小为目标函数, 各优化参数见表 1。