乙烯装置废碱液氧化法处理过程对比分析

乙烯废碱液处理装置长周期运行探讨

乙烯废碱液处理装置长周期运行探讨黄平(中国石化镇海炼化分公司公用工程部,浙江宁波315207)摘要:本文介绍了乙烯废碱液湿式氧化处理装置的反应原理、工艺,介绍了其在国内石化企业应用情况,阐述了装置在设计、开车、正常运行中出现的问题及采取的措施,并对大修内容设置提出了见解。

关键词:乙烯废碱液湿式氧化开车流程优化大修0引言在乙烯生产中,主要采用加热炉裂解法,裂解气含有一定量 CO2和H2S 等酸性杂质,还有少量的有机硫化物。

目前普遍采用碱洗法脱除裂解气中的CO2、H2S 等酸性气体。

碱洗过程产生了大量的废碱液,这类废碱液中除含有剩余的NaOH外,还含有在碱洗过程中生成的Na2S、Na2CO3等无机盐;另一方面,由于在碱洗过程中裂解气中重组分的冷凝和双烯烃类、醛类物质的聚合,使大量的有机物进入废碱液中,组分情况通常如表1所示。

此类废碱液具有水量大,污染物浓度高的特点,因此其处理效果的好坏成为影响乙烯污水处理场稳定运行的主要因素。

乙烯裂解废碱液的处理方法主要有中和法、生物法和氧化法。

中和法主要以浓硫酸中和或CO2中和为代表,但中和过程会产生大量的硫化氢气体而污染大气环境。

生物处理法是利用特效菌种对废碱液进行生物前处理,处理效率较高,但需对废碱液进行大量稀释后方可进入生化系统,且稀释和调节pH 过程中同样会产生硫化氢气体,造成大气污染。

2000年以前,中和法和生物法在国内乙烯工程应用案例较多,因处理过程中大量散逸硫化氢存在严重安全隐患,近十多年来几乎全部为氧化法所替代。

湿式氧化工艺是氧化法的一种,针对高浓度乙烯废碱液,它具有转化硫化物彻底、反应器容积小节省占地的特点,自动化程度高减少了人工操作,有效利用反应热且不用催化剂降低了运行成本,成为乙烯废碱液处理的主流工艺方向。

经比选,某炼化公司乙烯废碱液处理装置选择了湿式氧化工艺。

1 湿式氧化法反应原理和工艺简介1.1 反应原理湿式氧化法(Wet Air Oxidation,简写为WAO)是在一定的温度和压力下,直接用空气和废碱液混合,使其中的一些物质氧化、分解。

乙烯装置废碱渣RBF生物氧化处理技术研究

停 留时 间 p H值 C D降解率 ( 硫化物浓度降解率 ( O %) %)

3 0 6 0 6o .0 69 .4 9 .O 37 9 .6 66 9 99 9. 9 .9 99 8

量进入内循环生物氧化系统进行 处理 。 限定混合污水 的进水 流量为 1.Lh 1.ll 混合 污水 5 /一 54 a O d 。 的生化处理 时间为 6 小 时,其 中一段 R F滤池 3 0 B O小时 , 二

从表 3可以看 出 : 碱渣经 2倍稀 释后 的混 合污水 , 可用 硫酸 中和 p H控制在 6 4 96 。此 时 , 污水 的 C D值和 . ~. 5 0 混合 O

泵缓慢加入硫酸进行 中和 , 控制混合污水 的 p H值在 8 95  ̄ .。

稀释 中和后 的混合污水投加磷酸 盐进行营养调配 ( 磷的

加入量为 C DP 30 501 , O := 0 ~ 0 :) 然后将混合污水通过蠕动泵计

量进入 内循环生物氧化系统进行处理 。

入一级 内循环 R F滤池和二级 内循环 R F滤池分别进行脱 B B 硫脱碳生化处理 , 理出水进 入清水池 。上清液池水 用于 内 处 循环 R F的反冲洗 , B 反冲洗排水进入反 冲洗水池进行泥水分

碱渣 2 倍稀释时各项检测项 目及试验效果情况见表 3 。

表 3 R F生物氧化处理技术碱渣 2倍稀释时试验效果 B

指标

C D值 ( / ) O mgL 硫化物值( gL m/)

p H值

降解 率( %)

9 .6 66 9 .8 99 8

65 — .O .4 96

先将碱渣和稀释水按 3l( : 容积 比)的 比例注入稀释 中和罐 内, 待搅拌 均匀形成混合 污水后 , 采用 防腐 蠕动泵 缓慢加 入 硫酸进 行中和 , 控制混合 污水 的 p H值在 8 9 。 -. 5 稀释中和后的混合 污水 投加磷酸盐进行 营养调 配( 的 磷 加入量为 C DP 3 0 5 01 , O := 0 — 0 :)然后将混合污水通 过蠕 动泵计

乙烯氧氯化法“三废”处理工艺简介

3.7乙烯氧氯化法“三废”处理工艺

在乙烯平衡氧氯化法生产氯乙烯的工艺中,废水、废液和废气都有相应的处理工艺,让我们先来看看废水的处理。

废水处理主要采用汽提的方法,对废水进行处理,可以回收EDC,并且减少废水中COD的含量。

还可以除去氧氯化单元废水中的铜。

除铜步骤为∶调节废水pH为9~10,使废水中的Cu2+、Fe3+形成Cu(OH)2、Fe(OH)3絮状沉淀,含絮状沉淀物的废水进入沉淀池沉淀,沉淀物经浓缩后进入离心机脱水,再回收含铜铁泥饼。

含 EDC的废气是通过活性碳纤维吸附处理装置来回收的,含HCl 的废气是通过安全洗涤塔进行处理的。

处理含有二氯乙烷的酸性气体,可利用氧氯化单元来的碱性液进行洗涤,塔顶逸出的气体送往焚烧炉处理;流出的洗涤液经过中和罐与其他酸性液混合,沉降分离,底部为液态氯乙烷,送往二氯乙烷汽提塔后精制使用。

VCM装置的废液主要为有机含氯高沸物,一般通过焚烧处理,并可产生 20%左右的盐酸。

也可对废液进一步精制后,用作配制工业用涂料的溶剂。

第三种处理废液方法是碱解1,1,2-三氯乙烷生成偏氯乙烯单体,同时汽提回收EDC和偏氯乙烯,该项目国内研究较多,但工业上的应用还有待进一步完善。

。

乙烯碱洗废液处理工艺研究进展

摘要 : 本文介 绍 了乙烯碱 洗废液的产 生和组成 , 分别介绍 了 目前普遍 采用的 中和法、 氧化 法、 综合利 用法

在 乙烯生 产 过程 中 , 目前普 遍 采 用 碱洗 法 脱 除

转 化 为硫 酸 钠溶 液 , 到 污水 厂进 行 生 化后 处 理 排 送

裂解气中的 C :HS O、 2 等酸性气体。在碱性 过程 中, 循 环碱 液 中 的有效 碱 ( 主要指 N O a H)浓 度 不 断降 低 。为保持碱洗液的反应活性 , 需要不断在强碱段 补充新鲜碱 , 同时 从 弱 碱 段 排 出废 碱 , 样就 形 成 这

效果 , 而且 污染 环境 。因此 , 碱液 的治理正 成 为 目 废

前研究 的重要 课 题 。

使得设备和管线常常处于酸碱的交替腐蚀之下 , 造 成 生 产安 全 隐患 ; 另一 个 是 在 酸化前 必 须彻 底 的去 除废碱液 中的黄油 , 否则汽提塔容易发生结焦和堵 塞 的现 象 ;第 三是 H2 S燃烧 后 生成 的 S : 体仍 然 O气 是 有 害气 体 处理 不好 容易 造成 二次 污染 。 12 CO2 . 中和法

盐 酸 消耗 量 大 , 生 的硫 化 氢 造 成 二 次 污 染 , 行 产 运

周期 短[ 2 3 。

我国2 0世 纪 8 0年代 兴 建 的一 批 乙烯 装 置 普 遍采 用这 一方 法治 理废 碱液 。这 种方 法处 理废 碱液 存 在 三个 问题 , 个是 腐 蚀 问 题 , 于废 碱 液 中 的 一 由 组成 波 动较 大 ,给硫 酸加 入 量 的控 制 带来 困难 , 这

湿式空气氧化法处理乙烯废碱液装置的技术改造

湿式空气氧化法处理乙烯废碱液装置的技术改造渡尜乙烯工业21)07,19(2)17—20ETⅡENEINDUSTRY湿式空气氧化法处理乙烯废碱液装置的技术改造刘炳鹏,董明会2(1中国石化齐鲁石化公司烯烃厂,山东淄博255411;2中国石化石油化工科学研究院,北京,100083)摘要:针对中国石化齐鲁石化公司烯烃厂乙烯装置废碱液处理系统在试运转过程中存在的问题,通过分析原因,提出并实施改进工艺的相关措施,得到一组适宜的工艺操作参数,保证了废碱液湿式空气氧化装置的稳定运行.关键词:湿式空气氧化;废碱液;调优中国石化齐鲁石化公司烯烃厂(以下简称齐鲁乙烯)720kt/a乙烯二期改造采用Lummus的三段碱洗法脱除裂解气中的c02,H2s等酸性气体.碱洗塔排出的废碱液中除含有Na2S,Na2C03,NaOH和少量的Na2S03,Na2S203外,还含有硫醇等有机硫化物,因而具有难闻的臭味.碱洗过程中裂解气重组分的冷凝以及双烯烃类的聚合,使废碱液中还含有有机类物质1].由于这股废碱液具有强碱性,且含有较高浓度的硫化物和有机物,很难处理,经常对下游污水处理厂造成冲击,影响污水排放达标率.目前,处理废碱液的预处理方法主要有氧化法,中和法,沉淀法,汽提法及生物法等l2,3].国内外的研究结果证明,湿式空气氧化法是较为理想的预处理方法,国外采用湿式空气氧化法处理乙烯废碱液已有1O多年的历史_4J.齐鲁乙烯15t/h废碱液湿式空气氧化装置是720kt/a乙烯改造项目的配套装置,采用Linde公司的低温低压湿式氧化处理技术,废碱液处理装置自开车以来出现了反应不合格,汽提效果差,设备腐蚀等问题,通过技术改造和优化操作,目前废碱液排放基本达到标准.1湿式空气氧化法工艺原理废碱液的湿式氧化是利用空气中的氧在较低的温度和压力下,将废碱液中的硫化物氧化为硫代硫酸盐,亚硫酸盐或硫酸盐,脱除废碱液的臭味,将酚等有机物部分氧化,提高废碱液的可生化降解性,再经生化系统适当处理后就可以达标排放.在湿式氧化过程中发生的主要化学反应如下[5,6]:2Na2S+202+H21]—N2S20+2NaOHNa2s203+202+2NaOH--~2Na2S04+H202NaRS+1/202+H'RSSR+2NaOH2流程简介齐鲁乙烯废碱液湿式空气氧化的工艺流程见图1.图1废碱液湿式空气氧化系统流程示意废碱液由废碱液进料泵加压后送至废碱液氧收稿日期:2007一Ol一29.作者简介:刘炳鹏(1970一),男,山东省昌邑市人,大学学历,工程师,中国石化齐鲁石化公司首席技能大师,1995毕业于青岛化工学院,毕业后一直从事乙烯生产管理工作.乙烯工业第19卷化进/出料热交换器预热至100~120℃.热交换器出口的废碱液在碱/空气/蒸汽混合器中与中压蒸汽和压缩空气混合,达到一定温度(120oC)后从底部进入氧化反应器,反应压力控制在在0.8~1.0MPa.废碱液在反应器中停留8小时后从反应器顶部出来,在进/出料换热器和氧化后碱液冷却器中冷却至50℃左右,进入中和罐.中和罐的废碱液经进一步冷却后进入汽提塔中采用空气汽提,汽提塔的操作压力微低于环境压力,汽提出的气体送入150m高的烟囱排人大气.齐鲁乙烯废碱液湿式空气氧化装置设计采用2个氧化反应器并联使用,每小时处理废碱液15 t,设计中考虑了:3种工况.3种工况下的废碱液规格见表1:其主要工艺控制参数见表2;废碱液经过氧化处理后的废碱液规格见表3.表1各工况下的废碱液规格表2废碱液处理系统控制参数控制对象正常值反应器单台进料/(kg?h)反应人口温度/℃反应器单台空气~/(kg?hI1)反应器出口压力/MP,a表3氧化处理后的废碱液规格指标排放值3装置运行中出现的问题及优化措施3.1装置运行中出现的问题齐鲁乙烯废碱液湿式空气氧化装置于2OO4年10月与乙烯装置同时开车,开工后始终无法正常运行,主要问题有:(1)废碱液中油含量过大.由于废碱液是在裂解气碱洗过程中产生的,因此含有一定量的浮油,乳化油和黄油.浮油和乳化油含量过高,进入反应器后,油组分闪蒸导致油分压过高,操作不稳定;废碱液中黄油的存在经常导致管线,过滤器,塔釜等堵塞,直接影响装置的稳定运行;另外,油含量过高,还会使废碱液中的酚浓度增加.相关研究表明,在废碱液湿式氧化处理工艺中,酚的氧化反应主要在温度高于150 ℃时进行,在反应温度为120~150℃时,酚的氧化率仅为6%~7%[.齐鲁乙烯装置采用物理沉降法和汽提塔来分离废碱液中的黄油,但由于黄油密度较大(约为0.9797g/mL),致使分离效果差,废碱液中的油类超标,影响了废碱液氧化处理系统的稳定运行.(2)反应器入口硫化钠含量过高.乙烯装置改扩建开车后,由于裂解气中酸性气体含量过高,造成碱用量增大的同时也增大了废碱液中硫化钠的含量,大压缩区碱洗塔排出的废碱液中硫化钠含量通常大于8%,小压缩区的废碱液中硫化钠含量通常大于ll%,废碱液中硫化钠的含量大幅超出设计值(见表1),导致反应器出口的硫化钠含量超标,达不到排放要求.(3)氧化空气量不足.齐鲁废碱液湿式空气氧化装置原设计中新增两台空气压缩机,由于现场位置和投资原因,仅增加了1台.系统开车初期,单台空气量仅能达到1700kg/h,远低于设计值(见表2),从而导致氧化系统反应不合格.(4)汽提塔尾气带液,汽提效果差.开工初期废碱液氧化处理系统和汽提系统同时投用,在运行过程中,汽提系统存在诸多问题,尾气线带液严重,废碱液经常夹带至烟囱.汽提塔运行参数正常但效果差,汽提前后COD差别不大.(5)设备腐蚀严重.废碱液湿式空气氧化装置原设计主要设备材质均为碳钢,由于废碱液中含有较高浓度的硫化钠,碳酸钠,氢氧化钠等,具有较强的腐蚀性,同时劝伽720姗∞坦<痕lg)一●.吨物氢炭雌一一一第19卷刘炳鹏等.湿式空气氧化法处理乙烯废碱液装置的技术改造反应是在较高温度和压力下进行,介质有强氧化性,因此对设备管件的腐蚀较为严重.废碱液湿式空气氧化装置开车以来,废碱液反应器,进出料换热器及部分管线,阀门腐蚀严重被迫更换,多次停车处理,严重影响该装置的稳定运行.3.2优化改进措施(1)优化碱洗塔操作,减少废碱液中油类物夹带.为了减少"黄油"在废碱液中的形成,应控制好碱洗各段的碱浓度,避免碱浓度过高,否则容易引起"黄油"的聚合;严格控制裂解气人塔温度在40~43℃,并尽量靠下限操作.经过优化碱洗塔工艺操作参数,废碱液中油含量基本控制在1700~1800g/g.,低于设计值.(2)降低反应器人口硫化钠含量.针对氧化反应器人口硫化钠含量超标问题,采用了引人工艺洗涤水,将碱洗塔顶原设计进裂解气水洗塔的洗涤水,改为进废碱液储罐,用于稀释废碱液,以降低:乓硫化钠含量,从而保证反应器出口硫化钠含量合格.另外,由于工艺条件,操作条件波动等原因,可能导致反应器出口的硫化钠含量超标,为确保排放合格,在反应器出口加1条返回线,当出口硫化钠含量超标时,将不合格废碱液返回至进料泵入口,从而确保排放合格.(3)改造空气进料线,提高反应空气量.空气量直接影响反应物的流态和氧化效果,合理控制空气量是氧化反应进行的必要条件,倘若空气量过大,则反应器内流态成为层流,导致空气与碱渣的接触面积减小,影响氧化反应的进行; 若空气量继续增大至使反应器内的流态呈喷射流时,一方面会使反应器液面失控,尾气带液;另一方面则导致废碱液氧化效果急剧下降.空气量控制的最佳效果是在反应器内产生微小的气泡,以提高氧化效果_5_5.针对氧化反应器压缩空气量达不到设计值的问题,采取降低空气管线的阻力降,提高反应空气量的措施.经核算,自空压机出口至反应器人口配1条原空气线的1:52.4mm(6英寸)副线.投用后, 单台运行时可保证2500kg/h的空气量,基本符合设计要求,较好的改善了氧化反应效果.(4)通过工艺改造,避免汽提塔尾气带液,改善汽提效果.针对汽提塔尾气带液,汽提效果差的问题,经分析主要有以下原因:①尾气中含水为饱和态,系统长时间停运,尾气温度降低,液体冷凝,在管道内积存,开车时被尾气短时间内夹带,甚至出现水击;②尾气凝液分液罐液位计坏,分液罐时满时空,造成带液;③汽提量过大,造成液体夹带;④汽提塔空气进料易形成液封,经常发生空气吸人不畅.为解决尾气带液问题,采取了以下措施:尾气线增加脱液罐;汽提空气进料线增加排液措施,并定期排放;系统开车时,缓慢引入反应空气,使凝液被逐步带走.(5)设备材质选型的改进.设备,管线腐蚀泄露是影响废碱液处理装置长周期运行的一个主要因素[.腐蚀在反应器出,人口等高温区尤为严重,一方面反应器出口至分液罐物料为汽液两相,存在冲刷减薄问题;另一方面,反应器人口和出口至分液罐物料介质温度较高,且呈碱性,在碳钢材质的碱脆范围内,碱脆, 应力腐蚀严重.因此利用计划停车机会,更换了进出料换热器,出口换热器,进出口截止阀,出口至中和罐部分管线,设备均采用316L型钢,可耐碱性腐蚀,避免了装置泄漏,保证了废碱液氧化处理装置的运行周期.4优化改进后湿式空气氧化装置的运行效果经过优化工艺参数和一系列技术改造后,氧化反应器出口硫化钠的浓度降至70g/g左右,装置运行效果良好,满足了生产排放需要.改进后的主要工艺参数见表4.表4废碱液处理系统改进后的主要控制参数控制对象正常值反应器单台进料/(kg'h)反应人口温度/反应器单台空气量/(kg?h)反应器出口压力/MPa3Ooo~7Oooll02Ooo~250o0.72装置改造后,反应器人口废碱液的硫化钠浓?20?乙烯工业第19卷度基本控制在设计值附近,从而保证了氧化反应系统的稳定运行.反应器进,出料硫化钠含量的部分分析数据见表5.表5氧化反应器进,出料硫化钠含量分析W,%5结语通过优化工艺参数和技术改造,解决了齐鲁乙烯废碱液湿式空气氧化装置存在的废碱液含油?潆雀?量高,反应器人口硫化钠含量超设计值,压缩空气量不足,尾气带液,设备腐蚀严重等问题,保证了该装置的稳定运行,使废碱液达到排放指标,满足了后续生化处理的要求.参考文献1王松汉,何细藕.乙烯工艺与技术[M].北京:中国石化出版社,2OOO.372~3822乌锡康.有机污染治理技术.上海[M]:华东化工学院出版社,19893WeaterRF.ExhaustCasesStripH20fromSourFloodWa—ter.PetEng,1983,5:51—584ClaudeEE.WetAirOxidationofRefinerySpentCaustic. EnvironmentalProgress,1998,17(1):28—305邓德刚,韩建华.湿式氧化碱渣处理装置的若干问题[J].炼油设计,2OO2,32(5):53~556于燃旺,董明会.乙烯装置废碱液处理的现状与展望.乙烯工业[J],2004,16(2)54577郭宏山.炼油及乙烯装置废碱液湿式氧化处理工艺的研究[J].石油炼制与化工,2000,31(10):39—43裂解汽油芳烃抽提成套技术通过鉴定由中国石化工程建设公司,中国石油化工股份有限公司石油化工科学研究院承担的"裂解汽油芳烃抽提成套技术"近日通过中国石化股份有限公司科技开发部组织的技术鉴定,认为该总体技术达到了国际先进水平.所开发的环丁砜液抽提的主要创新点是:抽提塔非芳烃不经过水洗直接循环;取消芳烃的白土精制系统;采用特有的能量回收措施——甲苯塔和二甲苯塔顶物流同时作为苯塔底热源,且利用二甲苯作热源的重沸器也可采用 1.6MPa蒸汽加热;采用产品在线分析仪替代三苯产品的中间产品检查罐;采用自主开发的BJ塔盘.,从甲苯塔底直接抽出二甲苯产品.该成套技术具有产品质量好,回收率高,能耗物耗低的优点.该工艺在扬子一巴斯夫有限责任公司360kt/a芳烃抽提装置中实现了工业应用.经考核及1年多连续运行结果表明,产品质量指标(苯产品纯度99.99%,冰点5.51oC;甲苯产品纯度99.92%;混合二甲苯纯度99.41%;抽余油中芳烃含量O.23%),芳烃产品收率(大于99.92%),单位产品的能耗(标油,76.24kg/t)和溶剂消耗(抽余油和回收塔混合芳烃中溶剂含量均小于1pg/g)均达到或优于合同规定的指标;装置溶剂质量,真空系统密闭性能,贫富溶剂换热效果等多方面创造了国内同类装置运行的最好纪录,经济效益显着.(中国石化工程建设公司)。

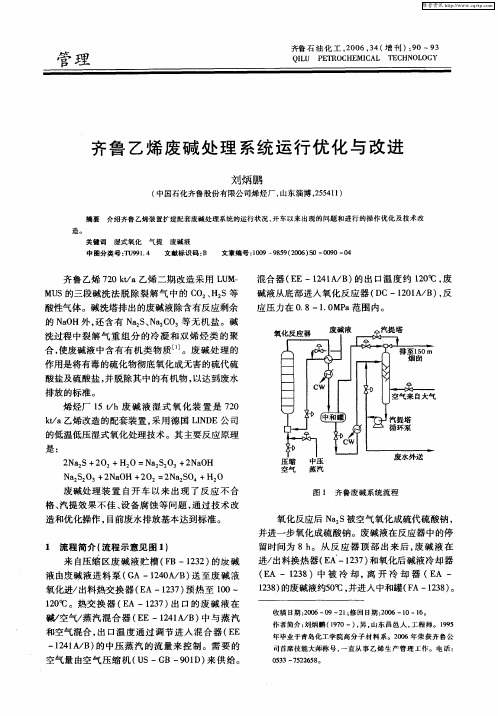

齐鲁乙烯废碱处理系统运行优化与改进

齐 鲁 乙烯 7 0k a乙烯 二期改 造 采 用 L M 2 t / U —

混 合器 ( E一14 A B) E 2 1 / 的出 口温 度约 101 , 2 ' 废 2 碱 液从 底部 进入 氧化 反 应 器 ( C一10 A B) 反 D 21/ , 应 压力 在 0 8~10 P 范 围内 。 . .M a

作 者 简 介 : 炳 鹏 (9 0一) 男 , 东 昌 邑人 , 程 师 。 19 刘 17 , 山 工 95

碱/ 气/ 汽 混 合 器 ( E一14 A B 中 与 蒸 汽 空 蒸 E 2 1/ ) 和空气 混合 , 口温 度 通 过 调 节 进人 混 合 器 ( E 出 E

一

年毕业于青岛化工学院高分子材 料系。20 06年荣 获齐鲁公 司酋席技能大师称号 , 一直从事 乙烯生 产管理 工作。电 话:

合 , 废碱液 中 含有 有 机类 物质 l 。废 碱 处 理 的 使 - 】 J 作用是 将有毒 的硫化 物彻 底氧 化成无 害 的硫代硫

酸盐 及硫酸 盐 , 脱除其 中 的有 机物 , 并 以达 到废 水 排放 的标准 。 烯 烃厂 1 h废 碱 液 湿 式 氧 化 装 置 是 7 0 5t / 2 k/ ta乙烯改 造 的配套装 置 , 用德 国 LN E公 司 采 ID

图 1 齐鲁废碱系统流程

格 、 提效 果不 佳 、 备腐 蚀 等 问题 , 过 技 术改 汽 设 通 造和优 化操作 , 目前 废水 排放基 本达 到标准 。

1 流 程简介 ( 流程 示意见 图 1 )

氧化 反应后 N 被 空气 氧化 成硫 代硫 酸钠 , aS

并进 一步 氧化 成硫 酸钠 。废碱 液在 反应 器 中 的停

摘要 介绍齐鲁乙烯装置扩建配套废碱处理系统的运行状况 、 开车 以来 出现 的问题和进行 的操作优化及技 术改

炼油乙烯碱渣处理技术比选研究_刘晓辉

收稿日期:2013-11-25;修订日期:2014-02-10。 作者简介:刘晓辉,女,1980 年生,工程师,主要从事油气田环境污染与控制技术领域的研究工作。 基金项目:国家科技支撑项目(编号:2011BAC06B05)。

高效生物 高浓度、高毒性、

处理工艺

难降解废水

沉淀池

高效处理出水

污水处理厂

低浓度、低毒性、 易生化废水

排放水

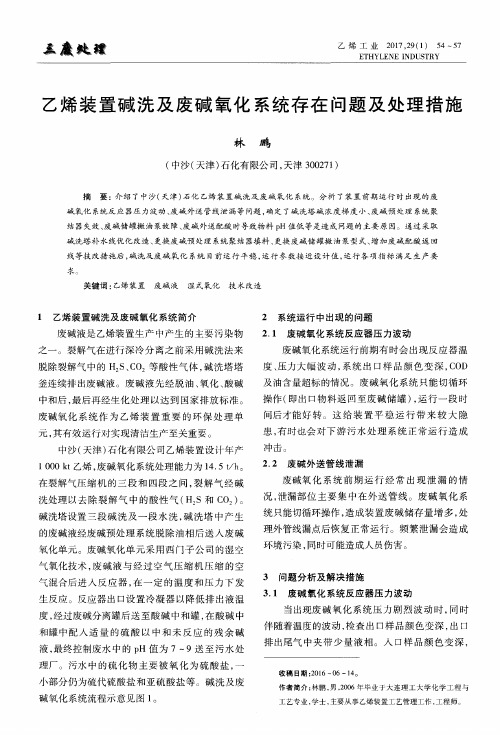

图 3 生化法技术流程

系统前段预处理过程中的挥发物以及调节、隔 油、QBR 生物反应过程产生的废气经引风机进入 QBF 处理系统,在 QBF 塔内完成生物降解,有效去 除醛类、醇类、醋酸等多种化学物质,最终完成无害 化处理,达标后排放。

selecting the technology about refining alkaline waste,it would give some reference for the industrial application of the

technology in China.

Key words:alkaline waste;wet oxidation technology;bio- chemic treatment

生化处理是利用微生物在一定的设计条件下, 通过生物代谢氧化过程将污水中的有机物进行分 解,从而达到污水无害化的结果。生化法处理技术是 利用人工筛选的有针对性的高效微生物菌落,以高

乙烯装置碱洗及废碱氧化系统存在问题及处理措施

3 . 1 . 1 碱 洗塔 各段 碱浓 度梯 度小

凶 更换 新填 料 后此 问题 得 以解 决

表 1 碱 洗 塔 各段 碱 浓 度 , %

碱 洗塔 强 碱 段 、 巾碱段 、 弱 碱 段 没 计 碱 浓 度

( 质量分 数 ) 分 别 8 % ~l 0 %、 5 ‘ , ~7 %、 1 % ~ 3 ‘ %, 而 碱洗塔 实 际运 行时 有 时碱浓 俊 分 别 为 6 ‘ , 、

I

,

碳酸钠 、 硫f J c  ̄ - l q 含; 较 没 汁偏 低 ( 表 3 ) ,

…料 水各 J 指 f , J j 没 汁卡 ¨ 芦均较 小( 表 4) l I 1 J ¨ } 指f , ' 较 波 汁 臻 小 敛 , 可 以 判琏 斤 常 运

睃 碱预 处 删 系统 聚 结 器 原 设计 此 泵 为 复 , 内部轴 套 为橡胶 材质 常上 宣 行 时废 伽 茈 撇 油 经

汁值 ( 见表 1 ) 仃效 降低 _ r黄油 产 生 , 降 低

J 废 碱 预处理 系统 和废 碱 氧 化系统 的处理 难 度

常 打 不

J J l I 弱 碱段 的补水 t. 减 少强 碱段 的补水 。 调 后 碱洗 塔 ( D A一2 0 2 ) 符碱段 矶 髭 浓 度 接 近 3 . 1 . 3 废碱储 罐撇 油 泵

为避 免废 碱 氧 化 系统 进 料 带 油 , 在 废 碱 储 罐

没计 订撇 油泉 、 通 过 泵将 顶部 积存 的油 送 至

生反 应 。反应 器 出 口设 置冷 凝 器 以 降低 排 出 液 温 度, 经过废 碱 分离 罐后 送 至 酸碱 中和 罐 , 在 酸 碱 中

和罐 中配 人 适 量 的硫 酸 以 中 和 未 反 应 的 残 余 碱 液, 最终 控制 废水 中 的 p H值 为 7~9送 至 污水 处 理 厂 。污水 中 的硫 化 物 主要 被 氧 化 为 硫 酸 盐 , 一

乙烯废碱液汇报材料(2010。3。30)

汇报材料1:废碱处理设施改造的必要性:1、现状烯烃废碱处理设施是24万吨乙烯装置的配套环保设施,处理工艺采用二段氧化、中和工艺流程,设计处理量为3t/h,处理后污水中pH 8-9,COD 1000mg/l,硫化物10 mg/l。

经实际运行表明:出口PH为12.67,COD为6495mg/l,硫化物2757mg/l,直接影响石化厂化污水质,给污水厂化工污水生化处理带来许多不利因素,因此我们认为必须对烯烃废碱处理装置进行改造,提高污水处理率,减轻对化污的冲击,为污水达标排放创造条件。

2、原因分析1)原设计该装置选用低温低压湿式氧化法技术,温度为120℃,压力为0.50Mpa,在此条件下,碱渣中无机硫化物氧化为硫代硫酸盐、亚硫酸盐或硫酸盐,有机硫化物如硫醇氧化为二硫化物,根据目前实际运行来看,出水COD和硫化物排放浓度分别达到6495mg/l和2757mg/l,远高于设计指标(COD≤1000mg/l,硫化物≤10 mg/l),实践表明温度、压力越高,氧化效果就越好。

从目前调研情况来看,乙烯废碱液处理技术多采用高温高压湿式氧化法技术,如上海赛科、独山子乙烯、茂明乙烯等,处理后污水排入污水厂进行二次生化处理。

低温低压湿式氧化法是一种浅度氧化工艺,它仅仅是把碱渣中的强还原物质如无机硫化物和低分子的硫醇氧化掉,由于该工艺通常不能氧化有机污染物,故氧化处理后最终排放的碱渣污水中COD浓度仍很高。

2)该装置设计处理能力太小,无法满足生产需要。

原设计烯烃废碱处理设施能力为3t/h,目前实际运行,烯烃和裂解两车间废碱液排放量为4.5~5t/h,废碱处理装置远远不能满足生产需要,除部分送烯烃废碱处理装置处理外,另一部分装车输送到渣场填埋;3)废碱罐撇油效果差。

虽然废碱罐的全容积为130m3,有一定的沉降撇油时间,但由于废碱液的量远大于设计值,且由于反应器的处理量提不起来,故造成废碱液中夹带“黄油”,由此导致“黄油”在反应器内因高温结焦,堵塞反应器喷头和过滤器等,使反应器运行周期缩短,反应器的氧化效果降低,造成出水COD、硫化物排放浓度居高不下。

茂名乙烯装置废碱液处理

废碱氧化处理乙烯工业 2010,22(1) 39~42ETHYLENE I N DU S TRY茂名乙烯装置废碱液处理黄杰(中国石油化工股份有限公司茂名分公司化工分部,广东茂名,52000) 摘 要:废碱液处理是乙烯工业生产的重要环节之一,也是难点之一。

文中介绍了废碱液的处理方法、原理及不同处理方法的优缺点,着重介绍茂名2套乙烯装置废碱液处理系统自投用以来的运行情况及所遇到的主要问题和解决方法,提出湿式氧化工艺应注意的关键问题及要完善的配套设施。

关键词:废碱液;湿式氧化;硫化物废碱液是乙烯生产过程中的主要污染物,其处理的效果对下游污水处理有直接的影响。

废碱液的产生是由于裂解气中所含有H2S、C O2及少量的RS H、H C N等,经胺、碱洗后转化为Na2S、N a H S、N a2C O3和少量的Na2S2O3、Na2SO3等,由于具有强碱性,且含有S2-的污水在自然界内存在很大的危害性,所以必须对其进行处理,以使其转变为稳定的SO42-。

1 废碱液的主要处理方法(1)综合利用法。

该法是废碱液经预处理后,用于造纸行业的硫酸盐纸浆回收系统。

该法对废碱液无需进一步处理而直接外卖虽可为乙烯企业带来一定的效益,但由于S2-未彻底处理,对环境仍然存在危害,所以该法较少采用。

(2)酸中和法。

以酸中和废碱液到p H值6~ 7,使H2S、CO2挥发出,进入火炬系统。

部分乙烯企业用硫酸或乙二醇装置的CO2溶液与水作中和酸;但燃烧后产生的SO2会造成环境的二次污染。

(3)直接处理法。

乙烯工业发展的初期,废碱液的处理多采用直接处理法,包括深井注射、填埋、稀释排放、焚烧等,随着环保的限制及燃料价格的上升,现在己基本不用此法。

(4)湿式氧化法。

利用空气,在一定的温度、压力下,将废碱液中的硫化物氧化为硫代硫酸盐、硫酸盐,并将其它有机物氧化。

根据压力的不同,分为高、中、低压湿式氧化法。

1)低压:0.55~1.0M Pa,操作温度:110~1502)中压:2.8M Pa,操作温度:约2003)高压:4.1~20.7M Pa,操作温度:260~425其反应式为:2S2-+2O2+H2O S2O2-3+2OH-473.5kJ/ mo lN a2SS2O2-3+2OH-+2O2 2SO2-4+H2O-476.5 kJ/m o lNa2S该反应是吸热反应,故废碱液处理时,设计中均要求用高压蒸汽提供反应所需的热量。

茂名乙烯装置废碱液处理

废碱液是 乙烯生 产过程 中的主要 污染物 , 其

处理 的效果 对下 游 污水 处 理 有 直 接 的影 响 。废 碱

℃

1 低 压 :.5~10MP , 作 温度 :1 ) 05 . a操 10—10 5

液 的产 生是 由于裂解 气 中所 含有 H: 、O 及少 量 SC :

2 中压 :. a操作 温 度 : 20c ) 2 8MP , 约 0 = I 3 高 压 :. 2 . a 操 作 温度 :6 4 5 ) 4 1~ 0 7MP , 20~ 2

( ) 合利 用 法 。该法 是 废碱 液 经 预处 理 后 , 1综 用 于造 纸行业 的硫 酸 盐 纸 浆 回收 系统 。该 法 对 废 碱液 无需 进一 步 处理 而 直 接外 卖 虽 可 为 乙烯 企 业 带来 一 定 的效益 , 由于 S一 彻 底 处 理 , 环 境 但 未 对 仍然 存 在危 害 , 以该 法 较少 采用 。 所

油含 量 过低 , 要 从 始 至 终 提 供 蒸 汽 。在 废 碱 液 则

处理 过程 中 , 力 及 温 度 越 高 , 理 效 果 越 好 , 压 处 但 投资 也越 高 。

() 3 直接 处理 法 。 乙烯 工 业发 展 的初期 , 碱 废 液 的处 理 多 采 用 直 接 处 理 法 , 括 深 井 注 射 、 包 填

的S 。 O

其反 应式 为 :

2 s 一+2 2+H2 0 O—}S 0 一十2 2 OH 一4 3 5 k/ 7 . J

mo 2 lNa S S 0 2 一+20H 一 +202 —}2S 0 一十 H2 —47 5 0 6.

1 废碱 液 的主 要处 理方 法

k / o 2 J t lNa S o

催化氧化法处理废碱液工艺存在的问题分析

中对废碱氧化装置运行过程中出现的问题以及解决办法进行了分析。

关键词:催化氧化;乙烯;废碱液

中图分类号:X703

文献标识码:B

文章编号:1671-4962(2016)03-0022-03

Analysis of problems existed in process of waste alkali treatment with catalytic oxidation method

表1废碱液的水质指标2工艺原理及特点从装置区送来的废碱液首先自压进入除油调节罐采用除油调节设施对废碱液进行高效预除油处理然后在废碱液提升泵的出口管线上安装聚结器对废碱液进行深度除油处理后再将其送项目naohna2co3na2sbod5mgl1codcrmgl1游离油mgl1苯酚mgl1苯系物mgl1s2mgl1含量1246591326600010000350002510002050204061201224022doi

中韩石化乙烯装置产生的废碱液经脱烃和除 黄油预处理后送至废碱氧化系统进行处理。废碱 氧化系统采用催化氧化法除硫工艺,使用接触氧

化和曝气生物滤池二级生化组合工艺对脱硫、中 和后的稀释废碱液进行达标处理。中韩石化废碱 氧化系统于 2013 年建成投产,设计废碱液处理能 力为表 1,2。

表 2 废碱液系统的出水水质指标

项目 pH CODcr(/ mg·L ) -1 BOD5(/ mg·L ) -1 NH3-N(/ mg·L ) -1 S2-(/ mg·L ) -1 硫化物(/ mg·L ) -1 石油类(/ mg·L ) -1 苯(/ mg·L ) -1 挥发酚(/ mg·L ) -1 甲苯(/ mg·L ) -1 乙苯(/ mg·L ) -1

炼油与化工

22

乙烯废碱液的中和处理与传统氧化处理、高级氧化处理的比较研究

实验与研究

乙烯废碱液的中和处理与传统氧化处理、高级氧化处理的

比较研究

Comparison study on treatment of ethylene plant spent caustic by neutralization, classical and advanced oxidation 何小荣

1 实验材料与方法

1.1 废碱液特征 废碱液是一种深褐色到黑色的溶液,其成分随石化企 业类型不同而变化很大。本研究中废碱液样品来自中国石 油兰州石化公司,从兰州石化公司乙烯装置采集了三个不 同时间的样品,放入 4℃冰箱保存使用。每项试验重复三次。 样品的主要特征如表 1 所示。 将表 1 的结果与炼油厂废碱液进行比较,发现乙烯 废 碱 液 COD 和 BOD 浓 度 相 对 较 低(炼 油 厂 废 碱 液 的 COD 和 BOD 浓 度 分 别 在 20000-50000ppm 和 5000-15000ppm 之 间)。 此 外,硫 化 物 和 苯 酚 的 浓 度 也 比 炼 油 厂 废 碱 液 中 的 浓 度 低(炼 油 厂 废 碱 液 的 硫 化 物 和 苯 酚 浓 度 分 别 在 0-64000ppm和 0-20000ppm之间)。这种废碱液的不同特 性将对其处理工艺产生较大的影响。

(兰州石化职业技术学院,甘肃 兰州 730060)

摘要:本文对乙烯装置废碱液处理进行了研究。在单独中和处理的情况下,pH值低于 5.5 时达到硫化物的最大去 除率。当pH=1.5 时,硫化物的去除率达到 99%,同时COD的最大去除率达到 88%。在传统的H2O2 氧化条件下,当 pH=2.5 和H2O2 浓度为 19mmol/L时,COD的最大去除率达到 89%。采用Fenton法进行高级氧化,当H2O2/FeSO4 比为 7: 1 时,COD去除率最高可达 96.5%。 关键词:乙烯废碱液;中和法;传统氧化法;高级氧化法 Abstract: The treatment of spent caustic produced from ethylene plant was investigated. In the case of neutralization alone, it was found that the maximum removal of sulfide was at pH values below 5.5. The higher percentage removal of sulfides (99% at pH=1.5) was accompanied with the highest COD removal (88%). For classical oxidation using H2O2, the maximum COD removal percentage reached 89% at pH=2.5 and at a hydrogen peroxide concentration of 19mmol/L. For the advanced oxidation using Fenton’s process, it was found that the maximum COD removal of 96.5% was achieved at a hydrogen peroxide/ferrous sulfate ratio of 7:1. Keywords: spent caustic; neutralization; oxidation; advanced oxidation 中图分类号:TQ221 文献标识码:B 文章编号:1003-8965(2019)06-0086-04

科技成果——乙烯废碱液氧化工艺技术

科技成果——乙烯废碱液氧化工艺技术

所属行业危险废物治理

技术开发单位盘锦恒祥危废处理有限公司

适用范围乙烯废碱液处理

成果简介

行业废碱液平均COD排放量为3kg/t乙烯废碱液;硫化物排放量为0.002kg/t乙烯废碱液;石油类排放量为0.05kg/t乙烯废碱液。

当湿式氧化温度大于180℃的情况下,废碱液中的Na2S和有机硫化物中的硫基本上全部被氧化为SO42-,同时将大分子有机物部分氧化分解为低分子有机酸,改善废碱液中有机物的生物降解性能。

关键技术

工艺参数的合理调配

主要技术指标

乙烯废碱液经沉降、湿式氧化、中和处理后,污染物去除效率分别为COD Cr≥92.5%、硫化物≥99.99%、石油类≥90%。

典型案例

盘锦恒祥化工废碱液处理中心于2009年投资6621万元在盘山经济开发区新材料产业园区内建设了一套乙烯废碱液处理装置,年处理乙烯废碱液10万t。

该项目为环保治理项目,且不会造成二次污染,环境效益显著。

市场前景

预计到“十二五”末期,全省推广50%,COD削减量为3.7万t/a;

硫化物削减量为1.6万t/a;石油类削减量为450t/a。

2015年,该项技术可在石化及化工行业进行推广。

第3章 乙烯裂解废碱液化学沉淀再生处理研究三章

第3章乙烯裂解废碱液化学沉淀再生处理研究3.1引言乙烯裂解废碱液经过苛化再生处理后,使其中90%以上的碳酸钠转化成了氢氧化钠,废碱液NaOH浓度含量在125gNa2O/L以上,达到了回用的指标。

但由于硫化钠的存在,回用时硫化钠产生积累,当积累到一定浓度时,不但影响再生碱液的苛化效果,还会影响到对酸性气体的吸收。

所以有必要去除废碱液中的硫化物。

硫化物的去除虽然有多种方法,但由于废碱液的回用,要求必须在不破坏废碱液现有碱度的情况下去除硫化物。

只有沉淀法或氧化法才能满足这一要求,而氧化法仅适用于硫化物浓度在3500mg/L以下的情形。

根据裂解原料的不同,装置排放废碱液中硫化物的浓度也不相同,有的装置排放在浓度在3000mg/L左右,而有的装置却在4000mg/L以上,甚至达到12000mg/L以上,本章讨论沉淀法对乙稀裂解废碱液中硫化物的去除。

3.2 试验工艺流程首先向乙烯裂解废碱液中加入一定量的沉淀剂,在一定的温度下用恒温磁力搅拌器搅拌来进行沉淀反应,反应一段时间澄清后测量S2-的含量。

将反应沉淀滤渣在自动程序升温炉中灼烧,得到再生沉淀剂,之后在实验室模拟沉淀滤渣灼烧产生的SO2气体,用饱和碳酸钠溶液来吸收SO2气体,生产焦亚硫酸钠。

试验工艺流程见图3-1。

图3-1 沉淀法处理废碱液工艺流程Fig. 3-1 Flow diagram of caustic spent treatment by sedimentation process3.3 废碱液中硫化物的化学沉淀处理工艺研究3.3.1 沉淀剂的选择和实验方法采用化学沉淀法处理碱液中硫化物的关键首先是沉淀剂的筛选,这就要求所选定的沉淀剂能和硫化物生成的沉淀物的溶度积较小,而且沉淀剂对碱液回用和进一步处理无影响。

本实验处理的对象虽然是废碱液,废碱呈强碱性,但大多数的金属硫化物的溶解度一般比其氢氧化物要小的多。

根据金属硫化物溶度积的大小,实验选定了氧化锌、三氧化二铁和氧化铜三种氧化物作为沉淀剂进行了沉淀再生实验。

采用缓和湿式氧化工艺处理乙烯废碱液和炼油废碱渣

・12・ 2004年9月 油气田环境保护 治理技术 采用缓和湿式氧化工艺 处理乙烯废碱液和炼油废碱渣王 晶1 王玉梅2 屈德君3 崔积山3(1.太原市经济技术开发区;2.济南炼油厂;3.大庆石化公司) 摘 要 介绍了缓和湿式氧化法处理乙烯废碱液和炼油废碱渣的工艺原理和流程。

由试验结果可以看出,利用此工艺处理乙烯废碱液和炼油废碱渣时,反应温度、停留时间不同,S2-去除率和反应产物也不同。

在反应温度为120 ℃时,S2-的氧化产物以S2O32-的形式存在;当反应温度升高到150 ℃后,S2-的氧化产物以S2O32-和SO42-的形式并存;在反应温度达到180 ℃后,生成的S2O32-基本上完全转化为SO42-离子。

在适宜的工艺条件(反应温度120 ℃,停留时间不低于40 min)下,混合废碱液或乙烯废碱液中S2-的排放浓度可降至2 mg/L以下。

关键词 缓和湿式氧化法 乙烯废碱液 炼油废碱渣 处理工艺 反应温度 硫化物 去除率0 引 言 乙烯和炼油生产过程中排放的乙烯废碱液和炼油废碱渣,含有浓度较高的硫化物和有机物,难处理,影响污水达标排放率,是困扰石油化工厂多年的老大难问题。

由于碱渣废水具有强碱性,在排入污水处理厂前需要进行中和处理,而废水中含有的硫化物在中和过程中生成硫化氢,容易造成操作人员的中毒和恶臭污染事件。

大庆石化公司排放的乙烯裂解碱液和炼油碱渣,采用缓和湿式氧化工艺,使处理后的废水硫化物浓度小于2 mg/L。

1 工艺原理和工艺流程 1.1工艺原理缓和湿式空气氧化脱臭工艺,是以空气中的氧气为氧化剂,反应器内水保持为液相,在反应温度100~200 ℃,反应压力0.2~3.5 MPa条件下,把废碱渣中硫化钠和有机硫化物中的硫氧化为硫代硫酸根和硫酸根[1]。

其反应式为:2S2-+2O2+H2O = S2O32-+2OH-+473.5kJ/mol S2O32-+2O2+2OH = 2SO42-+ H2O+476.5kJ/mol1.2工艺流程缓和湿式空气氧化碱渣脱臭工艺流程见图1。

乙烯装置废碱液湿式氧化法处理过程及操作优化

乙烯装置废碱液湿式氧化法处理过程及操作优化

殷建武

【期刊名称】《石油石化物资采购》

【年(卷),期】2022()12

【摘要】乙烯装置产生的废碱液COD、硫化物浓度高,直接排放会严重污染环境,不符合排放指标要求,需依次经过化学、生物方式处理后排放。

化学处理方式主要是以湿式氧化的方式,将不饱和硫化物氧化为饱和状态。

介绍了湿式氧化技术在废碱液处理上的应用,总结了废碱液处理装置实际运行情况及出现的问题,针对问题进行分析,作出相应解决措施,优化装置的运行。

【总页数】3页(P99-101)

【作者】殷建武

【作者单位】中国石油四川石化有限责任公司生产四部

【正文语种】中文

【中图分类】G63

【相关文献】

1.低压湿式空气氧化法处理乙烯废碱液

2.炼油及乙烯装置废碱液湿式氧化处理工艺的研究

3.高温湿式氧化法在乙烯装置废碱液处理上的应用

4.湿式空气氧化法处理乙烯废碱液装置的技术改造

5.采用缓和湿式氧化工艺处理乙烯废碱液和炼油废碱渣

因版权原因,仅展示原文概要,查看原文内容请购买。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

串联 。废碱 液 依 次 从 下 至 上 进 入 反 应 器 , 来 自空 气 压缩 机 的空 气 和 高 压 蒸 汽 混 合 后 , 分 2股 依 次

注 入3台反应 器 的上 下两 段 。废 碱 液 和空 气 中 的 氧气 在 6个 反应 台反应 器顶部气相经收集后进入水

洗塔 , 在水洗 塔 中采用 自循 环 的方 式 , 以除 去 氧化

在 工业 生 产 中 , 废 碱 氧 化 过 程 通 常 采 用 加 压

空气 氧化 法 , 按 照 反应 过程 压 力 的 不 同 , 可分 为 高

空 气 中夹带 的废 碱 液 , 水 洗 后 的 液 体 进 入 闪蒸 罐 闪蒸 。水 洗塔 和 闪蒸罐 顶 部 的气 相 中还含 有 微 量

含 量小 于 2 0 m g / L ) 直 接送 人废水 预处 理单 元 。

统

图1 四川 石 化废 碱 氧 化 单 元 流 程 示 意

1 废碱储罐 ; 2 进料预热器 ; 3 汽 提塔 ; 4~6 废 碱 氧 化 反 应 器 ; 7 废碱闪蒸罐 ; 8 水 洗塔

乙烯 装 置 通 过 碱 洗 塔 的 三 段 碱 洗 , 用 N a O H 碱 液将 裂解 气 中 的 酸 性 气 体 除 去 , 因 而产 生 了废 碱 液 。其 中含 有 大 量 N a S , 还有部分 N a C O , 以 及 部分 烃类 物质 的聚合物 ( 黄油) 等 。设 置废 碱 氧 化 单元 进行 处 理 , 首 先 将 废 碱 液 中 的有 机 物烃 类 通 过蒸 汽汽 提 的方式 除去 , 其 中的 N a S等 硫 化物 通 过氧 化反 应 器 用 压缩 空 气 氧 化 成 N a S O , 使 废

工 拨 术

乙 烯 E 工 T H 业2 Y L E N 0 E 1 5 I , N 2 D 7 ( U 3 S ) T R Y 3 7 ~ 3 9

乙烯 装 置 废 碱 液 氧化 法处 理 过 程对 比分 析

董 万 军 ,张林 涛 , 喻 芳 ,刘 正 明 , 殷 建 武

( 中 国石油 四川 石化 有 限责任 公 司 ,四川 成 都 6 1 1 9 3 0 )

压法单床 和低压 法多 床。高压法 的反 应压力 在

2 . 5 M P a 以上 , 低 压法 的压 力在 1 . 0~1 . 6 MP a 。

本 文将 对 比分 析不 同压 力下 废 碱 氧 化单 元 的 运 行过 程 , 评价 不 同操作 压 力 下 装 置 的运 行 结果 ,

水 外排 的 C O D含 量 达 到 排 放 标 准 。氧 化 后 的废 碱液 含有 未反应 氢 氧化 钠 而 呈 碱性 。为 满足 下 游

进入废碱储罐 , 通过储罐 中设置 的撇油设施 , 将废

碱 液 中的黄 油 等物质 除 去 。储 罐 中的废 碱 液经 低 压蒸 汽 预热 后 进 入 烃 汽 提 塔 , 在 烃 汽 提 塔 中利 用 低 压蒸 汽汽 提 出其 中 的烃 类 物 质 , 汽 提 后 的废 碱

以进一 步 指 导装 置 的 正 常 运 行 , 降低 工 业 装 置 外

排 污水 对环 境 的污染 。

1 废 碱 氧化单 元流 程简 介

1 . 1 S &W 低压 废 碱 氧化

元来的洗涤汽油将其 中的黄油萃取 出来 , 并返 回

中 国石油 四川 石 化 有 限 责 任 公 司 ( 以下 简 称

收 稿 日期 : 2 0 1 4— 0 9—0 1 。

四川石 化 ) 废碱 氧化 单元 采 用 S & W 公 司 的专利 技 术, 设 计处 理 能力 7 . 4 t / h 。来 自碱洗 塔 的废 碱 液

作者 简介 : 董万军 , 男, 2 0 1 0年 毕 业 于 大 连 理 工 大 学 化 学 工 程

生化 污水 池 的排 放 标 准 , 利 用 酸 碱 中 和反 应 注 入 硫酸 , 将p H 值控 制 在 7~9 。经 过 蒸汽 汽 提 、 空 气 氧化 和酸 碱 中 和后 的 废 碱 液 , 外 排 至 污 水 处 理 厂

进 一 步处理 。

的物料 进入 废 碱 氧化 闪蒸 罐 进 行 气 液 分 离 , 底 部 出来 的物料 进 入 中 和 系 统进 行 酸 碱 中和 , 在 中 和 单 元控 制 p H值 达 到排放 指标 后 , 送 往 污水 处 理 厂

摘 要 :乙烯装置产生的废碱液 中含 有 大量的硫 化钠 , 在外排 之 前要 经过废碱 氧化 单元 进行 处理 。

介绍 了低压 法和 高压 法 2种废碱 液氧 化技术 , 分 析 了不 同压 力条件 下装置 的运行过 程及影 响 因素 , 并 时

装 置 实 际运 行 数 据 进 行 分析 说 明 。 对 乙烯 装 置 废碱 液 的 处 理 操 作 提 出 了合 理 化 建议 。 关键词 : 废碱 液 湿式氧化 高压 法 低压法 硫 化 物

专业 , 主要从事技术生产工作 , 助理工程师 。

乙 烯 工 业

第2 7卷

急冷单 元 , 萃 取 完 黄 油 的 废 碱 液 送 入 废 碱 氧 化 反

应器 , 将废 碱 中 的 N a : s氧 化成 N a s 0 , 以 达 到 去

除N a s的 目的。经 氧化后 的废碱 液 ( 其 中硫 化 钠

有机物, 收集后排人裂解炉燃烧室, 以降低对环境

的污 染 。废 碱 氧化单 元 流程见 图 1 。 1 . 2 高压 废碱 氧化 中 国石油 天然气 股 份 有 限公 司抚顺 石 化 分 公 司小 乙烯装 置废 碱 氧化单 元 主要工 艺流 程 见 图 2 。 废碱 液 ( 硫化钠含量 为 0 . 3 % ~0 . 8 %) 用 急 冷 单