富士康钣金制造技术手册

钣金工程技术手册

第 3 页,共 51 页

(1) 辅助气体类型 辅助气体类型有氧气、空气、氮气和氩气.氧气适合于厚 板切割、 高速切割和极薄板切割;空气适合于铝板、 非金属及镀锌钢板的切割,在一 定程度上它可以减少氧化膜且节省成本;氮气作为切割时的保护气体可防氧化膜 发生,防止燃烧(在板料较厚时容易发生);氩气用于钛金属切割. (2) 气体压力 气体压力分高压和低压两种,根据 Laser 机的技术参数,高压最 大为 20 兆帕,低压最大为 5 兆帕.选择压力的依据有板料厚度、切割速度、熔化金 属的粘度和激光功率.当料厚较大,切速较快,金属液体的粘度较高时,可选用高一些 的压力;相反,对于薄料、慢速切割或液态粘度小的金属,则可选择适当的低压.功率 较大时适当增加气体压力对冷却周围材料是有益的,它适用于有特殊要求的场合. 不管选用怎样的压力,其原则都是在保证吹渣效果的前提下尽可能经济. (3) 喷嘴直径 喷嘴直径的选取与气体压力的选择原则上是一样的,但它还与 切割方法有关.对于以氧气作为辅助气体的切割,由于金属的燃烧,割缝较宽,要想迅 速有效地吹走熔渣,得选用大直径的喷嘴才行,对于采用脉冲切割的场合,割缝较小, 不宜选用太大的喷嘴.有时喷嘴大小的选择会与压力选择相矛盾,在不能两全的情 况下,通过调节喷嘴与切缝的距离也能起到一定的作用. 7. 材料特性与 Laser 加工的关系 工件切割的结果可能是切缝干净,也可能相反,切缝底部挂渣或切缝上带有烧 痕,其中很大的一部分是由材料引起的.影响切割质量的因素有:合金成分、材料显 微结构、表面质量、表面处理、反射率、热导率、熔点及沸点. 通常合金成分影响材料的强度﹑可焊性﹑搞氧化性和耐腐蚀性,所以含碳量 越高越难切割;晶粒细小切缝品质好; 如果材料表面有锈蚀, 或有氧化层,熔化时因 氧化层与金属的性质不同,使表面产生难熔的氧化物,也增加了熔渣,切缝会呈不规 则状;表面粗造减少了反光度,提高热效率,经喷丸处理后切割质量要好许多.导热率 低则热量集中,效率高.因此晶粒细小,表面粗糙、无锈蚀、导热率低的材料容易加 工. 含碳量高、表面有镀层或涂漆、反光率高的材料较难切割.含碳量高的金属多 属于熔点比较高的金属,由于难以熔化,增加了切穿的时间.一方面,它使得割缝加宽, 表面热影响区扩大,造成切割质量的不稳定;另一方面,合金成分含量高,使液态金属 的粘度增加,使飞溅和挂渣的比率提高,加工时对激光功率、 气吹压力的调节都提出 了更高的要求.镀层和涂漆加强的光的反射,使熔融因难; 同时, 也增加了熔渣的产 生. 8. Laser 切割应注意的问题 前面分析了 Laser 切割最主要的几个技术参数,它们决定了切割工艺的主要方 面.但并不是只要把握了这就一定能加工出高质量的产品,还有几个问题是特别需 要引起注意的; 8.1 切速的选择

富士康钣金制造技术手册

规格(D) 间隔 示意图

Φ3.0~Φ8.0 0.1mm

成型工件

定位销

半成品

治具板

镭射头

避位孔

1

2

3

压料治具

下垫板

薄材

切割避位孔 下板避位孔 薄材

控制面板刀盘

夹爪

工作台面

上模

刀盘

下模

2

正面字模刀:

正面字模刀的凹槽有两种如图3,图4所示.其长度方向相同,但宽度方向相差一个字模的宽度. 因此在作业中可根据实际情况做出相应处理.

图

待割件外形

将薄材剪成合适的大小片料。

注意不要太大﹐否则不易压料。

一般限定在割两片与步骤一所剪料片同等大小的夹料治具。

治具材料一般选用

环形垫块

圆形垫块

下模

本体环形冲子

两焊点的距离:

焊件越厚两焊点的中心距也越大,偏小则过热使工件容易变形, 偏大则强度不够使两工件间出通常两焊点的距离不超过35mm(针对以下的材料).

在点焊之前两工件的间隙一般不超过0.8mm,。

钣金工艺技术简化手册

1主题内容与适用范围本手册规定了我公司所有钣金产品在加工过程中应达到的基本要求。

2引用标准和文件GB/T 1804--92 一般公差线性尺寸的未注公差WI-T00-008 钣金机械制造工艺基本术语所有相关《华为企业技术规范》3基本要求3.1在生产中,每个员工、每道工序都必须按图纸、工艺、标准进行加工;当图纸与工艺不符合时以工艺为准。

3.2图纸、工艺有公差标注要求时,按公差要求加工。

3.3图纸、工艺未注公差时,按GB/T 1804-92m级加工。

3.4当图纸标注尺寸及公差与工艺要求尺寸及公差不一致时,按工艺要求加工。

3.5机柜外形按允许公差的正公差加工,机箱外形按允许公差的负公差加工。

3.6门的外形按允许公差的负公差加工,严禁出现正公差。

3.7未注公差要求的孔,按GB/T 1804-92 m级的正公差并偏上加工。

3.8所有产品因电镀或热浸锌必须开工艺孔时,所开工艺孔应在产品正面不可见的位置。

3.8各种铝合金面板,外形未注公差时,按GB/T 1804-92 f级的负差且偏下加工。

3.9对于压铆后折弯的工艺顺序,在编排工艺时要特别小心,太小的折边压铆后折弯会发生干涉。

3.10有电镀要求的零件,华为技术规范要求需电镀后压铆,如果折弯后压铆困难,工艺上应注明需辅助压铆工装。

3.11板材厚折边又太小的情况,必须把无法折到位的局部尺寸留多点余量,折弯后在冲掉或铣掉多余量的工艺顺序。

3.12除特殊说明外毛刺方向必须在折弯内边,所以在工艺编排用折弯图或文字加以叙述。

4下料补充要求4.1冷轧薄板、电解板、剪料对角线允差(每批一致性好)允许误差按GB/T 1804 C级。

5.1折床加工注意事项5.1.1 折弯加工顺序的基本原则:5.1.1.1 由小到大进行折弯.5.1.1.2 先折弯特殊形状(指不是900的形状),再折弯一般形状.5.1.1.3 前工序成型后对后继工序不产生影响或干涉.5.2.2. 折床的加工工艺参数:折床使用的下模V槽通常为5TV,如果使用5T-1V则折弯系数也要相应加大, 如果使用5T+1V则折弯系数也要相应减小.(T表示料厚,具体系数参见折床折弯系数一览表)折弯系数一览表5.2.3 折弯的加工范围:5.2.3.1折弯线到边缘的距离大于V槽的一半.如1.0mm的材料使用4V的下模则最小距离为2mm.下表为不同料厚的最小折边:注:①如折边料内尺寸小于上表中最小折边尺寸时,折床无法以正常方式加工,此时可将折边补长至最小折边尺寸,折弯后再修边,或考虑模具加工。

钣金制造技术手册

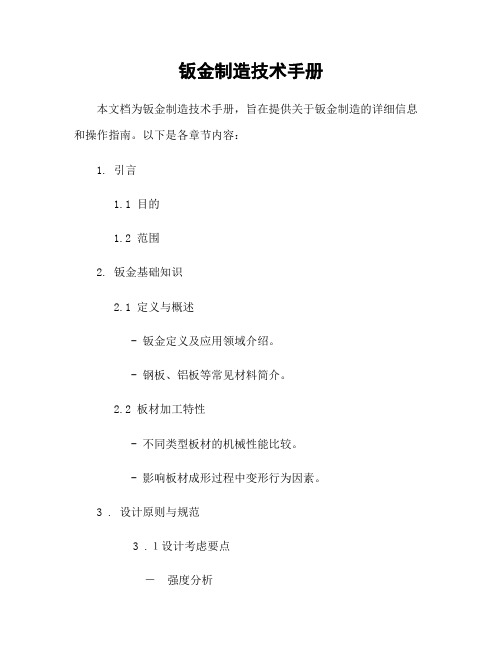

钣金制造技术手册本文档为钣金制造技术手册,旨在提供关于钣金制造的详细信息和操作指南。

以下是各章节内容:1. 引言1.1 目的1.2 范围2. 钣金基础知识2.1 定义与概述- 钣金定义及应用领域介绍。

- 钢板、铝板等常见材料简介。

2.2 板材加工特性- 不同类型板材的机械性能比较。

- 影响板材成形过程中变形行为因素。

3 . 设计原则与规范3 .1设计考虑要点-强度分析-可焊接结构设计-衬垫件选择-加工余量确定3.2零部件图纸示例解读–拉伸模具–冲压模具–折弯4 . 切割技术4.1切割方法分类—喷氧炬管切割法(Oxy-Fuel Cutting)—等离子体切割法(Plasma Arc Cutting)4.2数控切割机操作指南—操作流程–刀具选择与更换–参数设置5 . 弯曲技术5.1弯曲工艺分类-空气弹簧法(r Bending)- 底模式下压法(Bottoming)5.2数控折弯机操作指南-剪边长度计算方法-折床参数设定-工件夹紧方式6. 冷冲压技术6.1常见的冷冲压加工过程—打孔—背吸盖面拉伸7. 钣金焊接技术7.1钣金焊接类型及特点— TIG (Tungsten Inert Gas) Welding)– MIG(Metal Inert Gas)Welding)7.2手动电子束焊缝制备要求-- 设备准备-- 加热温度和速率8 . 表面处理8,1阴极喷涂- 物理性能- 包装规范9 ,质量检测9,1射线无损检测- 机械性能- 表面质量检测10. 安全操作指南10.1常见的安全问题和风险—高温与火焰危害–操作设备伤害11 . 维护保养11,1 常规维护-设备清洁-系统润滑12 ,术语解释-- 文档中所使用到的法律名词及其注释。

本文档涉及附件:(请在此处列出所有相关附件名称)本文所涉及的法律名词及注释:(请在此处列出所有相关法律名词并提供相应注释)。

(完整版)钣金工程师手册0

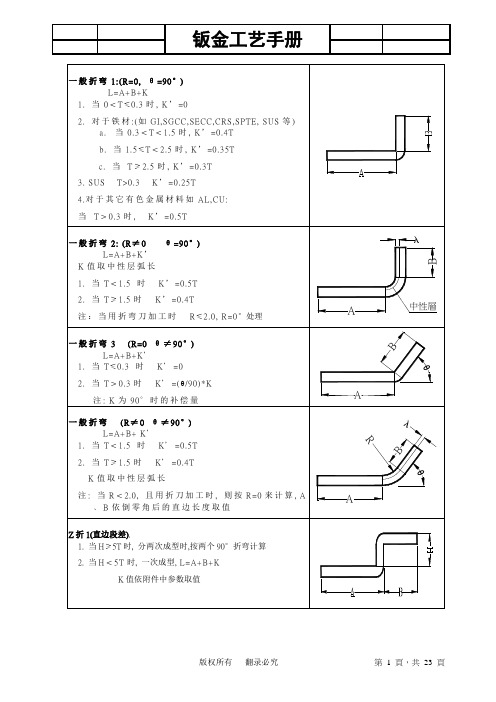

6.3.2. 折床的加工工艺参数:折床使用的下模V槽通常为5TV,如果使用5T-1V则折弯系数也要相应加大, 如果使用5T+1V则折弯系数也要相应减小.(T表示料厚,具体系数参见折床折弯系数一览表)折弯系数一览表6.3.3 折弯的加工范围:6.3.3.1折弯线到边缘的距离大于V槽的一半.如1.0mm的材料使用4V的下模则最小距离为2mm.下表为不同料厚的最小折边:注:①如折边料内尺寸小于上表中最小折边尺寸时,折床无法以正常方式加工,此时可将折边补长至最小折边尺寸,折弯后再修边,或考虑模具加工。

②当靠近折弯线的孔距小于表中所列最小距离时,折弯后会发生变形:6.3.3.2反折压平:当凸包与反折压平方向相反,且距折弯线距离L≦2.5t,压平会使凸包变形,工艺处理:在压平前,将一个治具套在工件下面,治具厚度略大于或等于凸包高度,然后再用压平模压平。

6.3.3.3电镀工件的折弯必须注意压痕及镀层的脱落(在图纸上应作特别说明)。

6.3.3.4段差用正。

焊缝尺寸符号是表示坡口和焊缝各特征尺寸的符号。

国标GB324-88中规定的16个尺寸符号见表7-6。

表7-5:焊缝补充符号表7-6﹕焊缝尺寸符号a7.4﹑焊接符号在图面上的位置7.4.1 基本要求﹕完整的焊缝表示方法除了上述基本符号﹐辅助符号﹐补充符号以外﹐还包括指引线﹐一些尺寸符号及数据。

焊缝符号和焊接方法代号必须通过指引线及有关规定才能准确的表示焊缝。

指引线一般由带有箭头的指引线(简称箭头线)和两条基准线(一条为实线﹐另一条为虚线)两部分组成。

7.4.2 箭头和接头的关系﹕下图实例给出接头的箭头侧和非箭头侧的含义﹕7.4.3箭头线的位置箭头线相对焊缝的位置一般没有特殊要求﹐但标注V﹑单边V﹐J形焊缝时﹐箭头线应指向带有坡口一侧的工件。

必要时允许箭头线弯折一次。

7.4.4 基准线的位置基准线的虚线可以画在基准线的实在线侧或下侧﹐基准线一般应与图样的底边平行﹐但在特殊条件下也可与底边垂直。

钣金工程技术手册

目录一. CAD及展开工艺二.LASER加工1.机床功能2.加工工艺三.NCT加工1.机床功能2.加工工艺四.折床加工1. 机床功能2.加工工艺五. 板金件的连接方式1.TOX铆接2.焊接3.抽孔铆合4.拉钉铆接六. 表面处理1. 铬酸盐处理2. 磷酸盐皮膜处理3. 氧化4. 喷砂处理5. 拉丝处理6. 研磨处理7. 电镀8. 烤漆9. 丝印10. 抛光七. 五金件规格工艺处理1.五金件的铆接安全距离2.五金零件用法及代号说明3. 自攻芽规格八. 其它附件1.印字规范2.接地符规格3.卷曲展开计算补充4.折弯系数一览表5.常用的板金材料对照表6.抽孔攻芽参数及注意事项一.CAD及展开工艺1. AUTOLISP 菜单装载:1.1如下图所示,将“Nwe在'Jupiter'”联网盘下ApplicaTion、Tools两资料夹copy一份至C盘,将ApplicaTion\lisp资料夹copy一份放在C:\Data下面.1.2 如下图所示,从Tools下拉菜单下面打开customizeMenus...对话框,鼠标左击Browse…,打开C:\APPLICATION下fj-YP的两种文件中的任一个,然后左击Load,、以同样的方法将Qmen从C:\APPLICA TION下Load.1.3 点击上图对话框中的Menu Bar,显示出如下图所示对话框,选中Menu Group下的Qmenu,将下拉菜单“Utility”Insert在“Help”前面,以同样的方法,装载fj_YP 的下拉菜单.1.4如下图所示,给出支持fj-YP 、Qmeu文件的支持文件搜索路径,鼠标左击Add,然后左击Browse,加入C:\APPLICATION、C:\TOOLS2.CAD系统设定2.1 CAD中像素按下表放置于对应图层,并且其颜色和线型均设定为“BYLAYER”.2.2注解文字的填写必须符合下列设定参数:2.3 图面的打印:对于不同页面大小的图形,必须使用指定的打印机打印打印机参数设定如下表: (HP-5004与HP-5005设定相同)注:1.在第一次笔宽,颜色设定成功后,以后每次打印, 均可用指令PA3﹑PA4分别打印A3﹑A4图面图纸.2.笔宽单位:MM2.4尺寸标注:一般情况下, 使用标准样板文件中的UNIT1或UNIT2标注形式, 必须保证尺寸标注的比例(DIMSCALE)和图框的缩放比例一致, 尺寸变量的设定.2.5简化命令下列简化指令必须在每台计算机上可用:简化指令表3. 展开图画法:3.1展开时,英制单位一律转换为公制(乘25.4).3.2 图纸标注尺寸与实际量测尺寸不符时,以标注尺寸为准,并按实际情况作下列处理:(1)以公差要求最高的尺寸中最大的尺寸作为缩放基准,将整个图形缩放至与标识尺寸一致.(2)若一小部分尺寸与实测尺寸相差0.1mm以上,则必须调整像素位置或大小以使其一致(错误的尺寸标注不在此列).3.3 展开时, 按照要求作出加工像素并放置于对应图层, 画法图例参见附件一;展开长度算法参见《产品展开计算方法》3.4 若无特别指明,则按照"毛刺向内"的原则来判断产品毛刺方向,展开后的图形按毛刺向下的方式放置.3.5 图形展开完毕后必须将所有像素(圆孔除外)串成复线,并清除断点, 重迭像素.最后选用"样品外形倒角"命令将外形轮廓作倒圆角处理.3.6 所有由短小线段组成的像素必须重画为规范像素(圆﹑直线);3.7 特例情况: (传海外图档)(1)针对传海外图档,若仅要求展开,则除参照1~6条外,必须画出折弯示意图﹑前加工明细表﹑前加工成形示意图(包括抽孔的剖视图)﹑90∘清角折弯系数, 各项具体要求参照《折床工程图面作业标准》﹑《前加工工程图面作业标准》.(2)尺寸标注参照折床工程图的标注要求; 此外, 抽孔底孔﹑五金件底孔尺寸也须标注.(3)展开过程中无法确认的部分, 将其用圆圈起, 并引线注明.(4)原图档须标注尺寸﹑插入图框,并以D IM识别码另存新档.必须标注的尺寸: 料外折弯尺寸﹑抽孔尺寸﹑抽孔孔位尺寸(5)转DX F档时,将除LA SER图层以外的图层关闭,并将其转化为英制单位(缩小25.4倍),以R12版格式输出DX F檔.4. 展开的计算法板料在弯曲过程中外层受到拉应力,内层受到压应力,从拉到压之间有一既不受拉力又不受压力的过渡层--中性层,中性层在弯曲过程中的长度和弯曲前一样,保持不变,所以中性层是计算弯曲件展开长度的基准.中性层位置与变形程度有关, 当弯曲半径较大,折弯角度较小时,变形程度较小,中性层位置靠近板料厚度的中心处,当弯曲半径变小, 折弯角度增大时,变形程度随之增大,中性层位置逐渐向弯曲中心的内侧移动.中性层到板料内侧的距离用λ表示.展开的基本公式:展开长度=料内+料内+补偿量二.LASER切割相关事项第一部分机床功能1. Laser切割的原理:Laser是由Light Amplification by Stimulated Emission of Radition的前缀缩写而成.原意为光线受激发放大,一般译为激光(也称激光).激光切割是由电子放电作为供给能源,通过He、N2、CO2等混合气体为激发媒介,利用反射镜组聚焦产生激光光束,从而对材料进行切割.激光切割的过程:在NC程序的激发和驱动下,激光发生器内产生出特定模式和类型的激光,经过光路系统传送到切割头,并聚焦于工件表面,将金属熔化;同时,喷嘴从与光束平行的方向喷出辅助气体将熔渣吹走;在由程控的伺服电机驱动下,切割头按照预定路线运动,从而切割出各种形状的工件.2. 机床结构:2.1 床身全部光路安置在机床的床身上,床身上装有横梁,切割头支架和切割头工具.通过特殊的设计,消除在加工期间由于轴的加速带来的振动.机床底部分成几个排气腔室.当切割头位于某个排气室上部时,阀门打开,废气被排出.通过支架隔架,小工件和料渣落在废物箱内.2.2 工作台在平面切割时,带有嵌入式支架的工作台用于支撑材料.2.3 传感器良好的切割质量与喷嘴和工件的间距有关.有接触式机械传感器和电容感应式传感器两种.前者用于加工不导电材料,后者用于导电材料.2.4 切割头它是光路的最后器件.其内置的透镜将激光光束聚焦.标准切割头焦距有5英寸和7.5英寸(主要用于割厚板)两种.2.5 CNC控制器转换切割方案(工件组合排料的式样)和轴运动的加工参数.通过横梁、支架和旋转轴的组合移动,该控制器控制光束在工件上的运动轨迹,自动调整切割速度和激光功率.2.6 激光控制柜控制和检查激光器的功能,并显示系统的压力、功率、放电电流和激光器的运行模式.2.7 激光器其心脏是谐振腔, 激光束就在这里产生,激光气体是由二氧化碳﹑氮气﹑氦气的混合气体,通过涡轮机使气体沿谐振腔的轴向高速运动,气体在前后两个热交换器中冷却,以利于高压单元将能量传给气体2.8 冷却设备冷却激光器、激光气体和光路系统.2.9 吸尘器清除加工时产生大多数粉尘.2.10自动上下料系统.3. 切割方法3.1 激光熔融切割在激光熔融切割中,工件材料局部熔化,液态材料被气体吹走,形成切缝.切割仅在液态下进行,故称为熔融切割.切割时在与激光同轴的方向供给高纯度的不活泼气体,辅助气体仅将熔融金属吹出切缝.不与金属反应.3.2 激光火焰切割与激光熔融切割不同,激光火焰切割使用活泼的氧气作为辅助气体.由于氧与已经炽热了的金属发生化学反应,释放出大量的热,结果是材料进一步被加热.3.3 激光气化切割在激光气化切割中,依靠极高的能量密度将切缝处的材料气化.这种方法切割时金属很快蒸发,可避免熔滴飞溅.选择切割方法,需考虑它们的特点和板件的材料,有时也要考虑切割的形状.由于气化相对熔化需要更多的热量,因此激光熔融切割的速度比激光气化切割的速度快,激光火焰切割则借助氧气与金属的反应热使速度更快;同时,火焰切割的切缝宽,粗糙度高,热影响区大因此切缝质量相对较差,而熔融切割割缝平整,表面质量高,气化切割因没有熔滴飞溅,切割质量最好.另外,熔融切割和气化切割可获得无氧化切缝,对于有特殊要求的切割有重要意义.一般的材料可用火焰切割完成,如果要求表面无氧化,则须选择熔融切割,气化切割一般用于对尺寸精度和表面光洁度要求很高的情况,故其速度也最低.另外,切割的形状也影响切割方法,在加工精细的工件和尖锐的角时,火焰切割可能是危险的,因为过热会使细小部位烧损.4. 运行模式激光器经常运行在连续输出模式.为了得到最佳的切割质量,对于给定的材料,有必要调整进给速率,例如拐弯时的加速,减速和延时.因此,在连续输出模式下,降低功率是不够的,必须通过变化脉冲来调整激光功率.下表列出了各种不同的激光运行模式、应用范围和举例.调制模式的激光功率是切割速度的函数,它可以通过限制在各点处的功率使进入板料的热量保持在相当的低水平,从而防止切缝边缘的烧伤.由于它的控制比较复杂,因此效率不是很高,只在短时段内使用.脉冲模式虽可细分为三种情况,实质上只是强度的差别.往往根据材料的特性和结构的精度来选择.5. LASER切割特点:5.1狭的直边割缝5.2最小的邻边热影响区5.3极小的局部变形5.4工件无机械变形5.5无刀具磨损5.6切割材料无需考虑它的硬度5.7与自动化装备结合很方便,容易实现切割过程自动化5.8由于不存在对切割工件限制,激光束具有无限的仿形切割能力5.9与计算要相结合,可整张排料节省材料6. 气体参数的控制在实际的Laser切割过程中,还要有辅助气体的参与.辅助气体不但可以将熔渣及时吹走,还起到冷却工件和清洁透镜的作用.选用不同的辅助气体,更能够改变切割的速度及割缝表面质量,对特殊金属的切割具有重大意义.影响气体参数包括气体类型、气体压力和喷嘴直径.(1) 辅助气体类型辅助气体类型有氧气、空气、氮气和氩气.氧气适合于厚板切割、高速切割和极薄板切割;空气适合于铝板、非金属及镀锌钢板的切割,在一定程度上它可以减少氧化膜且节省成本;氮气作为切割时的保护气体可防氧化膜发生,防止燃烧(在板料较厚时容易发生);氩气用于钛金属切割.(2) 气体压力气体压力分高压和低压两种,根据Laser机的技术参数,高压最大为20兆帕,低压最大为5兆帕.选择压力的依据有板料厚度、切割速度、熔化金属的粘度和激光功率.当料厚较大,切速较快,金属液体的粘度较高时,可选用高一些的压力;相反,对于薄料、慢速切割或液态粘度小的金属,则可选择适当的低压.功率较大时适当增加气体压力对冷却周围材料是有益的,它适用于有特殊要求的场合.不管选用怎样的压力,其原则都是在保证吹渣效果的前提下尽可能经济.(3) 喷嘴直径喷嘴直径的选取与气体压力的选择原则上是一样的,但它还与切割方法有关.对于以氧气作为辅助气体的切割,由于金属的燃烧,割缝较宽,要想迅速有效地吹走熔渣,得选用大直径的喷嘴才行,对于采用脉冲切割的场合,割缝较小,不宜选用太大的喷嘴.有时喷嘴大小的选择会与压力选择相矛盾,在不能两全的情况下,通过调节喷嘴与切缝的距离也能起到一定的作用.7. 材料特性与Laser加工的关系工件切割的结果可能是切缝干净,也可能相反,切缝底部挂渣或切缝上带有烧痕,其中很大的一部分是由材料引起的.影响切割质量的因素有:合金成分、材料显微结构、表面质量、表面处理、反射率、热导率、熔点及沸点.通常合金成分影响材料的强度﹑可焊性﹑搞氧化性和耐腐蚀性,所以含碳量越高越难切割;晶粒细小切缝质量好;如果材料表面有锈蚀,或有氧化层,熔化时因氧化层与金属的性质不同,使表面产生难熔的氧化物,也增加了熔渣,切缝会呈不规则状;表面粗造减少了反光度,提高热效率,经喷丸处理后切割质量要好许多.导热率低则热量集中,效率高.因此晶粒细小,表面粗糙、无锈蚀、导热率低的材料容易加工.含碳量高、表面有镀层或涂漆、反光率高的材料较难切割.含碳量高的金属多属于熔点比较高的金属,由于难以熔化,增加了切穿的时间.一方面,它使得割缝加宽,表面热影响区扩大,造成切割质量的不稳定;另一方面,合金成分含量高,使液态金属的粘度增加,使飞溅和挂渣的比率提高,加工时对激光功率、气吹压力的调节都提出了更高的要求.镀层和涂漆加强的光的反射,使熔融因难;同时,也增加了熔渣的产生.8. Laser切割应注意的问题前面分析了Laser切割最主要的几个技术参数,它们决定了切割工艺的主要方面.但并不是只要把握了这就一定能加工出高质量的产品,还有几个问题是特别需要引起注意的;8.1切速的选择激光切割的速度最大可达200~300mm/s,实际加工时往往只有最大速的1/3 ~ 1/2,因为速度越高,伺服机构的动态精度就越低,直接影响切割质量.有实验表明,切割圆孔时,切速越高,孔径越小,加工的孔圆度就越差.只有在长边直线切割时才可以使用最大速切割以提高效率.8.2 切割的引线和尾线在切割操作中,为了使割缝衔接良好,防止始端和终点烧伤,常常在切割开始和结束处各引一段过渡线,分别称作引线和尾线.引线和尾线对工件本身是没有用的,因此要安排在工件范围之外,同时注意不能将引线设置在尖角等不易散热处.引线与割缝的连接尽量采用圆弧过渡,使机器运动平稳并避免转角停顿造成烧伤.8.3尖角的加工用走圆弧加工出钝角如有可能,避免加工没有圆弧的角.带圆弧的角有下列好处:a轴运动的动态性能好.b热影响区小.c产生的毛刺少.对于不带圆角的边角,可以设定的最大半径是切缝宽度的一半.此时切割出来的边角是没有圆角的.用圆孔成角法在薄板上切割尖角当在薄板上高速切割时,建议使用圆孔成角法切割尖角,它有下列好处:a切割尖角时,轴向变化均匀.b切角时,切速恒定.c防止了轴振动,避免毛刺生成.d尖角处的热影响区小.用延时法在厚板上切割尖角切割厚板时,如果还使用圆孔成角法,尖角周围其中: 1为工件定位外形(辅助抓取定位原点作用)2为第一次切割的定位销孔和避位孔 3为第二次切割的工件外形加工原理: 通过第一次切割形成定位销孔与避位孔,然后将需要二次切割的工件通过定位销孔的配合准确定位,调入第二次切割程序切割二 次加工像素.操作步骤1.调入二次加工程序例如:上例图形生成的程序(01110101.LCC)如下: % ()(#FORMAT#X2440Y1220) N1G29X617.7Y417.7P1H1 N2G52X212.3Y112.3L1C0 N2X265Y165L2 N4G99N1000G28X405.4Y305.4L1P1(CODE=TEST-1)……………第一次切割子程序N1001G0X2.7Y2.7 N1002G1Y5.4M04 …………N2000G28X300Y200L2P2(CODE=TEST-2) ……………第二次切割子程序N2001G0X275Y155 ………… N2019G98 &执行一遍该程序,则可获得二次加工所需要的三个定位销孔和避位孔 2.程序代码编辑(1)在主程序中删除定位避位孔之程序(一般规定了第一次切割之程序即L1程序)在本例中即删除:N2G52X212.3Y112.3L1CO (2)在主程序中的L2子程序前加G52 在本例中即将:N3X265Y165L2(3)在G99程序行前加入G0X__Y__,作用是程序每执行完一次后到G0主程序指定位置停止停机,方便二次加工取料,其中X,Y尺寸视实际情况定在本例中程序修改为:N3G0X700Y500(4)依实际加工工件数目将主程序中的H1值修改为需要之数值本例中设需加工10件产品,则将H1修改为H10注:在程序执行过程中,机台需将“INHIBIT”键处于激活状态3.将修改好之程序另存新文件在本例中修改好之程序如下:%()(#FORMAT#X2440Y1220)N1G29X617.7Y417.7P1H10N2G52X265Y165L2N3GOX700Y500N4G99N1000G28X405.4Y305.4L1P1(CODE=TEST-1)……………第一次切割子程序N1001GOX2.7Y2.7N1002G1Y5.4M04………………………………N2019G98&将其另存新档,本例可存为:01110201.LCC4.调入修改好之程序执行本例中调入01110201.LCC执行之SER 常用加工参数clock: 传感器—识别了加工材料,激光器的功率就从基本功率升到穿孔功率z-m: 切割头从距离Z处开始下降时,激光功率就从基本功率nozzle:穿孔喷嘴距离达到,激光器功率才增加circle: 穿孔后以穿孔点为心,设定速率一半的速度切割一个直径是2mm的圆,然后返回中心点以利于下一次切割,只在连续模式下有效,穿孔时间需重设flying: 快速穿孔,所有的停留时间都设为0,切割方案必须用M06(切割头降低定位)编程,在M06和M07指令之间的所有路径被视为一个切割单元,所有参数的改变只有执行M07指令之后才有效,飞行穿孔技术仅用于较薄材料.Modulation: 调制在减速(转弯,圆角和初始切割时的剎车减速)情况下调整激光功率,用额定速率的百分比表示阀直速率,当速率低于此值时,激光功率呈线性下降.Laser power cutting:功率在普通运行模式下,激光以最高速率切割时功率,用额定功率百分比表示Dwell time: 延时时间仅在dwell功能有效时才有效,在转角处进给长度为0,这使融化材料被吹气除掉,光束不再偏离,尽可能选择短的延时时间,避免角部热现象Dynamic factor: 动态因子V=900×Df×√(R×△S)V 最大动态速率Df 动态因子R 半径ΔS 拟合偏差控制系统计算最高曲线给进速率该值与正常切割速度比较较小的设为当前切割速度Tool radius: 刀具半径切缝宽度的一半,该参数在切割方案中有G41,G42命令时才有效,数值变大,切割产品外围变大,内孔变小,数值变小,切割产品外围变小,内孔变大Focal length: 焦距焦点距板材上表面的距离注:事实上影响切割质量的主要参数为:速度,功率,焦距,汽压.常用的加工参数见附表11. LASER气体激光气体激光气体是由氦气,氮气,二氧化碳气体按照一定比例混合,这个比例在工厂预定好,确保最佳性能,不要随便调整,比例不当,可能会造成激光系统的失效和高压电源的损害.二氧化碳CO2: 是激活物质,通过电荷放电,它被激发,然后电能转换成红外线氮气N2: 氮气将电荷放电产生的能量传给二氧化碳,提高激光的输出功率氦气He: 氦气能帮助保持气体中的电荷放电,并使二氧化碳易冷却切割气体:主要是N2或O2.N2切割的切割面比较光亮.O2切割的切割面由于材料被氧化而发黑.注: LASER所用气体均为高纯度(均在99.99%以上).3.2切割头的使用范围:注:喷嘴分为HK 及K 两种,如HK15表示高压感应式,孔径为Φ1.5mm. 下图为切割头的结构图:调节光心旋钮LASER还可以加工木板,压克力板及附有薄膜的金属材料等.注: LASER机具有自动感应功能而非金属它无法感应,因此加工时必须设定在每某一高度.,同时LASER机具有将薄膜割穿后再重复割金属材料而不必设定高度的功能.(4) LASER具有刻蚀功能.如:将文字或图案刻在工件上(刻蚀深度与加工参数有关)(5) 工作台上剑栅之间的行距为50mm(二次加工时,如有干涉,可将干涉之剑栅取下),加工小工件时,如果工件在X方向的宽度小于50﹐则工件切割完后就会从剑栅之间的空隙掉入废料箱.如果工件在X方向的宽度大于50小于100﹐如果工件切割完后刚好只有一个剑栅支撑, 也会掉入废料箱.5.7.开工件的切割路径,再将材料放在母板上或者将薄材放在专用支架(治具)上并绷紧拉直以避免接触剑栅.SER加工的优势与缺陷(与NCT比较)(1)直线切割速度比NCT快.(2)可割不规则曲线(3)割孔速度比NCT冲孔慢,LASER飞行切割的最快速度100个/分左右,而NCT的冲孔速度则超过400个/分.(4)LASER的切割面光滑细腻,NCT步冲则会留下接点(NCT的无接点刀具步距比较小,D型刀具长才25mm).结论:LASER适合割外形,NCT适合冲孔,如没有现成的NCT刀具,则根据实际情况开NCT刀具.SER加工的工艺处理及注意事项:(1) 在割五金件底孔时,必须加大0.05mm. 因为在切割起点与终点时会留有微小的接点.例: 底孔为Φ5.4应割成Φ5.45注:五金件的底通常用NCT或模具加工,以保证加工精度.(2) 割工艺孔时宽度一般大于0.5mm, 越小毛刺越明显.(3) 在从平面到凸包的斜面作二次切割时,速度必须很慢,实际上与切割等厚材料类似.(4) LASER为热加工,割网孔及薄材受热影响, 容易使工件变形.(5) 所有工件的锐角如没有特别要求在LASER加工时,必须按R0.5mm倒圆角.三. NCT加工相关事项第一部分机床功能1. NCT加工原理数控机床是一种能够适应产品频繁变化的柔性自动化机床,加工过程所需的各种操作和步骤以及刀具与工件之间的相对位移量都用数字化的代号来表示,通过控制介质(如纸带或磁盘)将数字信息送入专用的或通用的计算器,计算器对输入的信息进行处理和运算,发出各种指令来控制机床的伺服系统或其它执行组件,使机床自动加工出所需要的工件或产品.2. NCT的主要结构(1) NC控制系统: 主要的控制指令都由此发出,并接收机床的各个部分发出、反馈回来的信息,进行集中处理,以控制机床的各个工作过程.(2) 液压系统: 在NC控制系统支撑下的供冲头冲击所需的动力,执行T命令,m参数.(3) 冷却系统: 带走机床各个主页部分在工作中产生的热量,使机床在稳定的状态下工作.(4) 工作台: 放置板材,由伺服电机控制XY轴进给,使板材加工位置和冲头的工人相配合,是加工的主要场所.3. 常见的加工方式NCT加工有多种方式,比如冲网孔、段冲、蚕食、切边角、自动移爪等,每一种加工方式都对应着特定的N C程序指令,使用相应的指令不仅使各种加工变得轻松,不易出错,而且.本节将就这些典型的NCT加工方式作一些说明.(1) 冲网孔在计算器外壳的样品加工中,N CT常常加工数目惊人的散热网孔.如下图所示为网孔的分布种类之一:向G36 I ±d1 P n1 J ±d2 K n2 T 000G37 I ±d1 P n1 J ±d2 K n2 T 000I表示间隔,带下划线部分为I的值,正负号表示沿正方向或负方向.后面格式的含义一样.P表示X方向冲孔数;J表示Y方向间隔;K为Y方向冲孔数.T指令是用来指令所使用模具的位置,位于X、Y的位置之后.若为相同模具继续使用时,一直到另一只模具使用时才指定模具.(2) 连续冲(矩形)孔在NCT加工中,常会出现冲大的矩形孔的情形,冲这种孔可采用小型矩形模具连续冲孔的方式.在NC指令中,它是由G67指令来完成的.此模式是由G72所设之基准开始,将平行X轴方向长e1,Y轴方向长e2的矩形,以长w1,宽w2的模具连续冲孔得到.指令格式如下:G67 I ±e1 J ±e2 P ±w1 Q ±w2 T 000使用正方形模时省略Q.例如图中的矩形孔加工程序可用以下程序来完成:G72 G90X560.00 Y370.00G67 I –240.00 J –120.00 P30.00 T207上式中,G72是模式基准点指令,欲指定模式基准点,在坐标值前要加上G72.G72指令只有指示坐标的作用,不能决定位置或实行冲孔,在其下一行,则须是冲孔的指令.(3) 蚕食在没有Laser切割机的情况下,有时加工一个尺寸较大的圆环或直长圆就用蚕食方式来做.蚕食模式是从以G72所定的基准点为中心, r为半径的圆周上与X轴夹角为θ1的点开始,在相距总共θ2的角度内,以直径为Φ的模具,作间隔为d的步冲.指令格式如下: G68 I r J ±θ1K ±θ2P ±ΦQ d T 000两个θ角前的“±”号表示方向,Φ前的“±”号表示内外侧,+表示在圆的外侧加工,-表示在圆的内侧加工.d表示蚕食间隔角度.举例如下,图中要切一个半径为120的环形孔,环的角度为120°,程序可以这样编写: G72G90 X 600.00 Y 530.00G68 I120.00 J30.00K120.00 P–20 Q6.00 T303形的同时模具的角度也会自动补正.程序如下:G72 G90X400.00 Y500.00。

钣金工艺技术简化手册

1主题内容与适用范围本手册规定了我公司所有钣金产品在加工过程中应达到的基本要求。

2引用标准和文件GB/T 1804--92 一般公差线性尺寸的未注公差WI-T00-008 钣金机械制造工艺基本术语所有相关《华为企业技术规范》3基本要求3.1在生产中,每个员工、每道工序都必须按图纸、工艺、标准进行加工;当图纸与工艺不符合时以工艺为准。

3.2图纸、工艺有公差标注要求时,按公差要求加工。

3.3图纸、工艺未注公差时,按GB/T 1804-92m级加工。

3.4当图纸标注尺寸及公差与工艺要求尺寸及公差不一致时,按工艺要求加工。

3.5机柜外形按允许公差的正公差加工,机箱外形按允许公差的负公差加工。

3.6门的外形按允许公差的负公差加工,严禁出现正公差。

3.7未注公差要求的孔,按GB/T 1804-92 m级的正公差并偏上加工。

3.8所有产品因电镀或热浸锌必须开工艺孔时,所开工艺孔应在产品正面不可见的位置。

3.8各种铝合金面板,外形未注公差时,按GB/T 1804-92 f级的负差且偏下加工。

3.9对于压铆后折弯的工艺顺序,在编排工艺时要特别小心,太小的折边压铆后折弯会发生干涉。

3.10有电镀要求的零件,华为技术规范要求需电镀后压铆,如果折弯后压铆困难,工艺上应注明需辅助压铆工装。

3.11板材厚折边又太小的情况,必须把无法折到位的局部尺寸留多点余量,折弯后在冲掉或铣掉多余量的工艺顺序。

3.12除特殊说明外毛刺方向必须在折弯内边,所以在工艺编排用折弯图或文字加以叙述。

4下料补充要求4.1冷轧薄板、电解板、剪料对角线允差(每批一致性好)允许误差按GB/T 1804 C级。

5.1折床加工注意事项5.1.1 折弯加工顺序的基本原则:5.1.1.1 由小到大进行折弯.5.1.1.2 先折弯特殊形状(指不是900的形状),再折弯一般形状.5.1.1.3 前工序成型后对后继工序不产生影响或干涉.5.2.2. 折床的加工工艺参数:折床使用的下模V槽通常为5TV,如果使用5T-1V则折弯系数也要相应加大, 如果使用5T+1V则折弯系数也要相应减小.(T表示料厚,具体系数参见折床折弯系数一览表)折弯系数一览表5.2.3 折弯的加工范围:5.2.3.1折弯线到边缘的距离大于V槽的一半.如1.0mm的材料使用4V的下模则最小距离为2mm.下表为不同料厚的最小折边:注:①如折边料内尺寸小于上表中最小折边尺寸时,折床无法以正常方式加工,此时可将折边补长至最小折边尺寸,折弯后再修边,或考虑模具加工。

钣金员工手册钣金工艺技术流程共44页文档

光电保护

工艺要求:

①对照《设备保养与点检视图》检查各部位油量。 ②检查各部位螺栓紧固情况(导轨、主电机、微调电机、模具紧 固螺栓)。 ③压缩空气压力符合要求(平衡缸:0.2-0.5MPa; 离合器:0.4-0.6MPa)。 ④确认设备保护装置完好。 a 光电保护:用万用开关选择任意(单次、寸动、连动)行程,挡 住光电保护设备无法运转。 b 急停开关:按下急停后再操作设备无法运转。 c 双手操作按钮:必须同时按下按钮设备才可运转。 d 离合器制动装置:按下“双手操作按钮”,在滑块下落至下死 点前,一旦松开按钮,滑块不能自动运行;待滑块运行一周后必 须停于上死点不能继续下滑。

安全要求:

①工作过程中必须佩戴齐备劳保用品。 ②工作过程中禁止任何人进入设备的危险区域。 ③工作过程中注意力集中,禁止一边工作一边交谈。

小冲压设备

总电源

设备配电箱 主电源

操作面板

压缩空气开关

工艺知识

建百年海信,创国际名牌

3、L折弯机设备:

工作内容: ①打开总配电箱内电源开关。

L折弯机设备

②打开设备配电箱内电源开关。

开模 5 厂家

冲压成品图片

新1P隔离 板

2202-181

成形 落料 翻边 折弯

苏州 求精

新1P右侧 板

1114-014

落料 翻边 折弯

苏州 求精

1.2P右侧 板

1114-003

冲孔

成形

翻边

压边

折弯

即墨 伊海

零部件名 零部件部

称

品号

1

工序内容12 冲孔 冲孔 翻边

翻 边

⑥观察模具上模板与滑块下表面之间的距离,若有间隙则用微调开

螺栓

钣金加工实用手册书籍

钣金加工实用手册书籍钣金加工作为一种常见的金属加工方式,广泛应用于各种行业。

为了帮助初学者或从业人员更好地掌握钣金加工技术,我们推出了一本《钣金加工实用手册书籍》。

一、引言钣金加工是一门将金属板材通过剪切、弯曲、冲压、焊接等多种工艺加工成所需形状的技术。

本手册以系统、实用的方式介绍了钣金加工的基本原理、常见工艺、设备使用和质量控制等方面的内容。

二、钣金加工基础1. 材料选用:介绍了常见的钣金材料,如冷轧板、热轧板、不锈钢板等,以及其各自的特点和适用范围。

2. 设备工具:详细介绍了常用的钣金加工设备,如剪板机、折弯机、冲床等,以及它们的结构和操作方法。

3. 基本工艺:阐述了剪切、弯曲、冲压、焊接等常见的钣金加工工艺,包括工艺原理、工具选用、操作流程和注意事项。

三、钣金加工高级技术1. 数控钣金加工:介绍了数控切割机、数控折弯机的操作方法和编程技巧,以及数控加工对加工精度和效率的提升。

2. 模具设计与制造:详解了模具设计的基本原理和规范,以及具体制造流程和注意事项。

3. 表面处理技术:介绍了常见的表面处理方法,如喷涂、镀锌、电镀等,以及它们在提高材料耐蚀性和美观性方面的应用。

四、钣金加工质量控制1. 测量与检验:讲解了钣金加工中常用的测量工具和检验方法,如卡尺、量规、影像测量仪等,以及误差评定和纠正的方法。

2. 质量管理体系:介绍了ISO9001质量管理体系在钣金加工企业中的应用,以及如何建立和维护一个有效的质量管理体系。

五、实用案例分析本书还提供了一些实际钣金加工案例,通过对这些案例的分析,读者能够更好地理解并应用所学的钣金加工知识。

六、总结与展望通过学习本手册,读者可以系统地掌握钣金加工的基本原理、常用工艺和质量控制方法。

本手册力求以简洁明了的方式呈现内容,既适用于初学者的入门,也能提供一些高级技术的参考。

在今后的版本更新中,我们将继续完善内容,提供更多实用的技术和案例。

结语《钣金加工实用手册书籍》是一本帮助读者掌握钣金加工技术的权威指南。

钣金加工实用手册书籍

钣金加工实用手册书籍

以下是一些关于钣金加工的实用手册书籍推荐:

1. 《钣金加工技术手册》(作者:高洪波):该书全面介

绍了钣金加工的基本理论、工艺流程、设备和工具、常见

加工方法等内容,适合初学者入门和进阶学习。

2. 《钣金加工工艺与设备手册》(作者:李国庆):该书

详细介绍了钣金加工的各个环节,包括材料选择、模具设计、成形工艺、焊接技术等,同时还介绍了常见的钣金加

工设备和工具的使用方法。

3. 《钣金加工工程师手册》(作者:刘洪波):该书从实

际应用的角度出发,介绍了钣金加工的各个方面,包括工

艺设计、工艺参数的确定、加工工艺的优化等,同时还包

含了一些实例分析和解决方案。

4. 《钣金加工工艺与设备实用手册》(作者:刘洪波):

该书主要介绍了钣金加工的工艺流程和设备的选择与使用,包括剪切、冲孔、折弯、焊接等常见加工方法的具体操作

步骤和注意事项。

5. 《钣金加工技术手册》(作者:刘伟):该书以实际案

例为基础,介绍了钣金加工的基本概念、工艺流程、工艺

参数的确定等内容,同时还包含了一些实用的技巧和经验

分享。

这些书籍都是针对钣金加工领域的实用手册,可以帮助读

者系统地学习和掌握钣金加工的基本理论和实际操作技巧。

根据个人的需求和学习水平,可以选择适合自己的书籍进

行阅读和学习。

富士康钣金制造技术手册

8) 冷卻設備 冷卻激光器、激光氣體和光路系統。 9) 吸塵器 清除加工時產生大多數粉塵. 10)自動上下料系統.

切割方法

1) 激光熔融切割 在激光熔融切割中,工件材料局部熔化,液態材料被氣體吹走,形成 切縫。切割僅在液態下進行,故稱為熔融切割。切割時在與激光同軸的方向供給高純度的 不活潑氣體,輔助氣體僅將熔融金屬吹出切縫.不與金屬反應。

激光切割的過程:在 NC 程序的激發和驅動下,激光發生器內產生出特定模式和類型的 激光,經過光路系統傳送到切割頭,並聚焦于工件表面,將金屬熔化;同時,噴嘴從與光束 平行的方向噴出輔助氣體將熔渣吹走;在由程式控制的伺服電機驅動下,切割頭按照預定路 線運動,從而切割出各種形狀的工件.

機床結構:

1) 床身 全部光路安置在機床的床身上,床身上裝有橫梁,切割頭支架和切割頭工具. 通過特殊的設計,消除在加工期間由於軸的加速帶來的振動。機床底部分成幾個排氣腔室。 當切割頭位於某個排氣室上部時,閥門打開,廢氣被排出.通過支架隔架,小工件和料渣落 在廢物箱內。

“條條道路通羅馬”但最簡單快捷的道路也許只有一條,你只有根據你的條件,如財力,時間, 目的以及各種主客觀因素進行權衡比較,揚長避短,方案論証,你也許永遠也找不到一條通往羅馬的

富士康钣金制造技术手册

工程管理系統鈑金製造技術手冊PAGE 9 OF x REV 00圖表 1材料特性與Laser加工的關系工件切割的結果可能是切縫幹淨,也可能相反,切縫底部挂渣或切縫上帶有燒痕,其中很大的一部分是由材料引起的.影響切割質量的因素有:合金成分、材料顯微結構、表面質量、表面處理、反射率、熱導率、熔點及沸點.通常合金成分影響材料的強度﹑可焊性﹑搞氧化性和耐腐蝕性,所以含碳量越高越難切割;晶粒細小切縫質量好;如果材料表面有銹蝕,或有氧化層,熔化時因氧化層與金屬的性質不同,使表面產生難熔的氧化物,也增加了熔渣,切縫會呈不規則狀;表面粗造減少了反光度,提高熱效率,經噴丸處理后切割質量要好許多.導熱率低則熱量集中,效率高.因此晶粒細小,表面粗糙、無銹蝕、導熱率低的材料容易加工.含碳量高、表面有鍍層或涂漆、反光率高的材料較難切割.含碳量高的金屬多屬于熔點比較高的金屬,由于難以熔化,增加了切穿的時間.一方面,它使得割縫加寬,表面熱影響區擴大,造成切割質量的不穩定;另一方面,合金成分含量高,使液態金屬的粘度增加,使飛濺和挂渣的比率提高,加工時對激光功率、氣吹壓力的調節都提出了更高的要求.鍍層和涂漆加強的光的反射,使熔融因難;同時,也增加了熔渣的產生.下表為LASER切割不同材料時的切割時間﹕材質料厚(mm)切割速度(mm/min)穿孔時間輔助氣體連續脈沖熱浸鍍鋅鋼板鍍鋁冷軋鋼板電鍍鋅板冷軋鋼板0.8 7000 0.2 0.4 N20.9—1.0 6000 0.2 0.4 N21.2 5000 0.2 0.6 N21.5 4800 0.3 0.6 N22.0 3500 0.3 1 N2工程管理系統鈑金製造技術手冊PAGE 12 OF x REV 00免絎維屑生成.對完全固化后的厚工件,尤其繃絎維和碳絎維合成材料,激光切割要注意防止切邊可能會有碳化,分層和熱損傷發生.●Laser切割應注意的問題前面分析了Laser切割最主要的幾個技術參數,它們決定了切割工藝的主要方面.但並不是只要把握了這就一定能加工出高質量的產品,還有幾個問題是特別需要引起注意的;1)切速的選擇激光切割的速度最大可達200~300mm/s,實際加工時往往只有最大速的1/3 ~ 1/2,因為速度越高,伺服機構的動態精度就越低,直接影響切割質量.有實驗表明,切割圓孔時,切速越高,孔徑越小,加工的孔圓度就越差.只有在長邊直線切割時才可以使用最大速切割以提高效率.2)切割的引線和尾線在切割操作中,為了使割縫啣接良好,防止始端和終點燒傷,常常在切割開始和結束處各引一段過渡線,分別稱作引線和尾線.引線和尾線對工件本身是沒有用的,因此要安排在工件范圍之外,同時注意不能將引線設置在尖角等不易散熱處.引線與割縫的連接盡量采用圓弧過渡,使機器運動平穩並避免轉角停頓造成燒傷.3)尖角的加工用走圓弧加工出鈍角如有可能,避免加工沒有圓弧的角.帶圓弧的角有下列好處:a軸運動的動態性能好.b熱影響區小.c產生的毛刺少.對於不帶圓角的邊角,可以設定的最大半徑是切縫寬度的一半.此時切割出來的邊角是沒有圓角的.圖表2圓孔成角法加工銳角走圓弧法加工鈍角用圓孔成角法在薄板上切割尖角當在薄板上高速切割時,建議使用圓孔成角法切割尖角,它有下列好處:a切割尖角時,軸向變化均勻.b切角時,切速恆定.c防止了軸振動,避免毛刺生成.d尖角處的熱影響區小.用延時法在厚板上切割尖角切割厚板時,如果還使用圓孔成角法,尖角周圍會過熱.此時應采用參數:“Critical angle ,dwell time”來切割尖角.機器運動到尖角處,停頓特定的時間,然后繼續轉向運動.●LASER加工特性1)狹的直邊割縫﹐最小割線寬度為0.2mm,最小圓孔直徑0.7mm。

GC-SC-04钣金制造技术手册(前加工分册)00

鉚釘機主要是一種將五金件壓鉚于工件上或是在工件上成形較小的抽孔﹑凸點﹑半剪的機器在鈑金件的制造中應用非常廣泛。

1.1鉚釘機規格的圖示﹑加工參數及工作原理﹕HAEGER618 HAEGER824 正昌RW500PEM2000 鉚釘機參數示意圖1.1.1加工參數表機台規格機台數量喉深(D) 行程(L) 地高(L1) 壓力范圍HAEGER618 1 460mm 180mm 1100mm 0~53 KNHAEGER824 2 600mm 220mm 1100mm 0~71 KN正昌RW500 2 420mm 100mm 1150mm 50 KN圖一圖為工件未折彎成形前的壓鉚圖二圖為工件折彎成形后的壓鉚當某種特定限制時﹐如﹕工件需要電鍍或其它表面處理后再進行壓鉚五金件﹐也就是說工件需要先折彎成形進行表面處理后再到鉚釘機加工﹐此時就需要工藝人員參考以上的數據來分析折彎后的工件在鉚釘機上加工時是否會引起干涉﹐如圖二所示。

總之﹐當出現以下几種情況時﹐盡量不要采用鉚釘機加工的工藝﹐以免出現危險狀況或導致機台損傷﹕1.加工難度非常大﹔2. 工件和機台有干涉﹔3. 加工品質極不穩定﹐異常或報廢率高4.加工的危險性較高﹔5. 成形需要的壓力大于機台最大壓力1.4鉚釘機SOP作業示例下圖表為2HF23-001的工件在鉚釘機上作業的SOP規范表的示例圖﹐每種在鉚釘機上加工的工件都可按下表的形式制成SOP規范。

1.5鉚釘機的測試試卷(詳見附頁)第二章油壓機前言油壓機顧名思意是液壓傳動的﹐它是用來加工工件上的凸包﹑抽形﹑半剪﹑抽橋﹑加強筋﹑卡槽等成形的機台﹐它的加工范圍較大﹐應用面廣﹐是鈑金件成形中很重要的一種設備。

2.1油壓機規格的圖示及加工參數TOX-PRESSOTECHNIK SPC-100 油壓機參數示意圖2.1.1加工參數表機台規格機台數量加工長度(L)加工寬度(D)行程(H)護欄寬度(L1)壓力范圍TOX-PRESSOTECHNIK 1 700mm 500mm 190mm 1000mm 0~437 KN SPC-100 1 800mm 600mm 360mm 1300mm 0~1000 KN 2.2油壓機對應模治具的應用兩種型號的機台對應的模治具種類沒有太大的區分﹐主要有普通抽形模﹑卡槽模﹑段差模翻邊模和壓料模等﹐基本上可以共用﹐只是對于一些卡槽較多或是有大面積抽形的工件﹐由于TOX-PRESSOTECHNIK機台的壓力不夠﹐一般會采用SPC-100來加工。

钣金加工作业指导书

钣金加工作业指导书、目的为规范钣金的操作作业,提高本公司的产品质量,从而使我公司的产品让顾客满意二、适用范围本规范适用于公司所有结构文档(包括图纸、设计规范、检验规范等)的工艺审核。

三、使用设备数控剪板机、液压折弯机、油压机、冲床、台式钻床、等离子切割机,火焰切割机、交直流弧焊机、气保焊机、磨光机等。

四、操作流程1 、领料按照定单和技术要求去仓库领料。

2 、取料按照设计图纸的要求,将原材料按照规格进行取料,并检查材料是否符合图纸要求,为降低消耗,提高材料的利用率,要合理计算采取套裁方法。

首先,用钢板测量出与挡料板两端之间的距离(按工艺卡片的规定)反复测量数次,然后先试剪一块小料核对尺寸正确与否,如尺寸公差在正确范围内,即可进行入料剪切;如尺寸不符合公差要求,则重新调整定位距离,直至符合为止。

剪板时应检查剪板刀片是否锋利及紧固牢靠,并按板料厚度调整刀片间隙。

3 、冲床落料a)检查材料的材质以及宽、长、厚是否符合图纸的要求。

b) 按工艺选择合适压力机装模具、调整上下模行程上紧螺栓c) 按工艺要求的顺序和要求调整好定位装置。

d) 按定位装置依次落料4 、冲孔a) 检查上道工序是否符合图纸的要求。

b) 按工艺选择合适压力机装模具、调整上下模行程上紧螺栓c) 按工艺要求的顺序和要求调整好定位装置,冲出合格的工艺孔。

d) 按图纸要求自检孔距尺寸5、油压机或冲床拉伸a) 对照图纸要求检查上道工序的正确性b) 按工艺选择合适压力机装模具,调整上下模行程上紧螺栓c) 按工艺要求的顺序和要求调整好定位装置,油压机或冲床对型材压延拉伸d) 按图纸要求自检拉伸尺寸6、冲床成形a) 对照图要求纸检查上道工序的正确性b) 按工艺选择合适压力机装模具、调整上下模行程上紧螺栓c) 按工艺要求的顺序和要求调整好定位装置,对型材成形加工d) 按图纸要求自检成形后尺寸7、折弯a) 检查材料的材质以及宽、长、厚是否符合图纸的要求。

b) 按图纸选用合适折弯机。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

富士康钣金制造技术手册TTA standardization office【TTA 5AB- TTAK 08- TTA 2C】工程管理系統鈑金製造技術手冊PAGE 10 OF x REV 007.50 190 1.4 結構鋼不銹鋼合金≦20≦10≦10O2N2N2≦58~208~20注:噴嘴分為HK及K兩種,如HK15表示高壓感應式,孔徑為Φ1.5mm.下圖為切割頭的結構圖:圖表 1材料特性與Laser加工的關系工件切割的結果可能是切縫幹淨,也可能相反,切縫底部挂渣或切縫上帶有燒痕,其中很大的一部分是由材料引起的.影響切割質量的因素有:合金成分、材料顯微結構、表面質量、表面處理、反射率、熱導率、熔點及沸點.通常合金成分影響材料的強度﹑可焊性﹑搞氧化性和耐腐蝕性,所以含碳量越高越難切割;晶粒細小切縫質量好;如果材料表面有銹蝕,或有氧化層,熔化時因氧化層與金屬的性質不同,使表面產生難熔的氧化物,也增加了熔渣,切縫會呈不規則狀;表面粗造減少了反光度,提高熱效率,經噴丸處理后切割質量要好許多.導熱率低則熱量集中,效率高.因此晶粒細小,表面粗糙、無銹蝕、導熱率低的材料容易加工.含碳量高、表面有鍍層或涂漆、反光率高的材料較難切割.含碳量高的金屬多屬于熔點比較高的金屬,由于難以熔化,增加了切穿的時間.一方面,它使得割縫加寬,表面熱影響區擴大,造成切割質量的不穩定;另一方面,合金成分含量高,使液態金屬的粘度增加,使飛濺和挂渣的比率提高,加工時對激光功率、氣吹壓力的調節都提出了更高的要求.鍍層和涂漆加強的光的反射,使熔融因難;同時,也增加了熔渣的產生.下表為LASER切割不同材料時的切割時間﹕材質料厚(mm)切割速度(mm/min)穿孔時間輔助氣體連續脈沖熱浸鍍鋅鋼板鍍鋁冷軋鋼板0.8 7000 0.2 0.4 N2 0.9—1.0 6000 0.2 0.4 N2工程管理系統鈑金製造技術手冊PAGE 13 OF x REV 00不同類型引石材料中含有水份,濕氣由于激光束瞬間快速加熱引起爆炸導致開裂.3﹕復合材料的激光切割:新型輕質加強絎維聚合體復合材料很難用常規方法進行加工,利用激光無接觸加工特點可以對固化前的層選薄片高速進行切割修剪定尺,在激光束加熱下薄片邊緣被融合,避免絎維屑生成.對完全固化后的厚工件,尤其繃絎維和碳絎維合成材料,激光切割要注意防止切邊可能會有碳化,分層和熱損傷發生.Laser切割應注意的問題前面分析了Laser切割最主要的幾個技術參數,它們決定了切割工藝的主要方面.但並不是只要把握了這就一定能加工出高質量的產品,還有幾個問題是特別需要引起注意的;1)切速的選擇激光切割的速度最大可達200~300mm/s,實際加工時往往只有最大速的1/3 ~ 1/2,因為速度越高,伺服機構的動態精度就越低,直接影響切割質量.有實驗表明,切割圓孔時,切速越高,孔徑越小,加工的孔圓度就越差.只有在長邊直線切割時才可以使用最大速切割以提高效率.2)切割的引線和尾線在切割操作中,為了使割縫啣接良好,防止始端和終點燒傷,常常在切割開始和結束處各引一段過渡線,分別稱作引線和尾線.引線和尾線對工件本身是沒有用的,因此要安排在工件范圍之外,同時注意不能將引線設置在尖角等不易散熱處.引線與割縫的連接盡量采用圓弧過渡,使機器運動平穩並避免轉角停頓造成燒傷.3)尖角的加工用走圓弧加工出鈍角如有可能,避免加工沒有圓弧的角.帶圓弧的角有下列好處:a軸運動的動態性能好.b熱影響區小.c產生的毛刺少.對於不帶圓角的邊角,可以設定的最大半徑是切縫寬度的一半.此時切割出來的邊角是沒有圓角的.圖表 2圓孔成角法加工銳角走圓弧法加工鈍角用圓孔成角法在薄板上切割尖角當在薄板上高速切割時,建議使用圓孔成角法切割尖角,它有下列好處:a切割尖角時,軸向變化均勻.b切角時,切速恆定.c防止了軸振動,避免毛刺生成.d尖角處的熱影響區小.用延時法在厚板上切割尖角切割厚板時,如果還使用圓孔成角法,尖角周圍會過熱.此時應采用參數:“Critical angle ,dwell time”來切割尖角.機器運動到尖角處,停頓特定的時工程管理系統鈑金製造技術手冊PAGE 15 OF x REV 002. 常用鐳射加工方式:1)一次鐳射切割:一次性將工件的外形內孔完全割出.這是LASER 加工的普遍方式。

由于不存在對切割工件限制,激光束具有無限的仿形切割能力﹐LASER 最適合加工外形複雜的工件。

當工件所有外形內孔一次性完全割出后, 而不影響后續所有工站作業, 並能夠保証產品品質, 在工程排配時采用一次鐳射切割.2) 二次加工: 二次加工的定義: 因工藝上的需要或設計變更,要求對成品或半成品進行補切割加工﹐ 分多次將工件的外形內孔完全割出。

當一次鐳射切割影響后續工站作業, 難以保証產品品質時, 采取第一次切割工件的部分圖元, 然后經過相關工站加工后, 再進行第二次鐳射切割, 將工件外形內孔完全割出, 並經過后續工站作業加工出產品, 從而滿足產品的品質要求.圖表 3二次加工的基本加工原理見圖表3﹐其加工步驟為首先放一塊治具板於機台上并固定(此板材大小不作要求﹐由現場依實際需要選用﹐比工件略大即可﹐因為我們只需要其上的定位孔﹐)﹐再調用治具程式在治具板上割出三定位孔和切割路徑避位孔﹐然後放上待切割之工件﹐將三定位銷把工件與治具板定位(工件上有前工站加工的三定位孔)﹐最後調用本體程式切割本體。

加工完一片後拔出定位銷﹐取出工件和切下的外框廢料﹐再上下一片料﹐實現批量切割。

二次加工注意事項﹕ 成型工件定位銷半成品治具板鐳射頭避位孔工程管理系統鈑金製造技術手冊PAGE 16 OF x REV 00●除開借用工件上已有孔定位外﹐定位銷孔孔徑統一取6.10,以適應所采用的外經為6.00的定位銷。

(見圖表4的圈1處)●若必須用其它規格的定位孔﹐需要知會LASER現場﹐以便通知能準備相應的定位銷。

常用定位銷見下表﹕規格(D) 間隔示意圖Φ3.0~Φ8.00.1mm●治具板上的避位孔應至少比本體大3~5mm﹐以避開LASER火焰﹐防止工件背面有燒黑現象。

(見圖表4的圈2處)●定位銷孔距切割路經至少應有15mm的距離﹐以防止鐳射頭與定位銷釘干涉。

(見圖表4的圈3處和圖表5尺寸A)。

123圖表 4圖表 53)刻蝕工程管理系統鈑金製造技術手冊PAGE 17 OF x REV 00LASER具有刻蝕功能.如:將文字或圖案刻在工件上﹐平面刻蝕範圍無要求。

刻蝕深度与加工參數有關,一般在0.1mm左右﹐所以當工件有表面處理(如﹕烤漆等)時﹐會被覆蓋﹐此時不宜采用刻蝕。

另外注意刻蝕相對於工件放置來講只能是正面刻蝕﹐很明顯的原因是LASER頭是在正面的﹐不可能進行反面加工。

4)割線當工件不需要寬槽﹐就必須割線。

注意LASER切割最小寬度有0.2mm﹐在正常切割時程式會自動補償這一差別(如下外形﹐割孔等)。

但對割線卻無法辨別做補償。

如果對割線位置有嚴格要求﹐此時一定要通知轉程式人員﹐明確告知應該補償哪一邊。

如下圖示,當需保証A尺寸時采取的不同補正﹕3.常見工藝處理1)切割頭與二次加工件的干涉常用切割頭示意圖:鐳射頭噴嘴注:從以上切割頭結構尺寸圖中可看出成形工件的二次加工干涉范圍.干涉加工范圍(不同的噴嘴頭) 光頭補正後位置實際要求線的位置工程管理系統鈑金製造技術手冊PAGE 18 OF x REV 00正常噴嘴 切削后的噴嘴(主要用于二次切割)注:噴嘴外的陰影區域為正常的無干涉加工范圍.2) 薄材(料厚小於或等於0.2mm)的加工:LASER 加工是利用高壓氣體來完成, 依靠劍柵(鐵材)的支撐,而薄材在切割過程中材料會被高壓氣體吹著向下變形且經過劍柵處工件被燒黑。

工藝處理時,通常先割一母板以避開工件的切割路徑,再將材料放在母板上或者將薄材放在專用支架(治具)上并繃緊拉直以避免接觸劍柵。

通常的做法是做一個壓料治具﹐將工件夾在下墊板和壓料治具中間并壓緊﹐來實現薄板材料的切割。

如下圖表示﹕圖表 6 圖表 7注意﹕在設計下墊板和壓料治具時應考慮定位銷孔相對兩孔邊的尺寸要比薄材的外形大。

見圖表7所示﹐即尺寸A 大於尺寸B,尺寸C 大於尺寸D 。

因為大多數薄材供料形式均為卷料﹐在壓料治具下墊板薄材切割避位孔下板避位孔 薄材工程管理系統鈑金製造技術手冊PAGE 19 OF x REV 00用LASER 下料之前都要先用剪刀或剪床剪成片料﹐此時不能保証外形尺寸很準確。

在此情況下﹐定位銷孔距離較大可保証薄材仍然能放入被夾住。

例如﹕當圖表7中實際下料尺寸D 比C 大後﹐由於A 大於B ﹐此時在縱向上板材還是可從兩定位銷中間通過﹐不會與兩定位銷發生干涉。

3) 落料位置工作台上劍柵之間的行距為50mm(二次加工時,如有干涉,可將干涉之劍柵取下),加工小工件時,如果工件在X 方向的寬度小於50﹐則工件切割完後就會從劍柵之間的空隙掉入廢料箱.如果工件在X 方向的寬度大於50小於100﹐如果工件切割完後剛好只有一個劍柵支撐, 也會掉入廢料箱.如果工件尺寸X 方向大於100﹐劍柵可以托住工件﹐所以可直接從工作台面取工件。

如下圖﹕4)工件在機台擺放位置LASER 機台X 和Y 方向定義見上圖﹐沿機台長度方向為X 方向。

區別X 和Y 方向的意義如下﹕● 可優化排板﹐以使板材利用率達到最高● 對二次切割工件﹐盡量將長邊與操作者所處的位置(門開啟處)平形﹐以方便上下工件。

注意工件在機台位置的X 和Y 方向與在AUTOCAD 作圖的X 和Y 方向是對應的﹐除非在轉程時又作過旋轉﹐所以在作圖過程當中﹐盡量將圖形擺放得與實際要求的相一致。

例如在一般的二次切割件中﹐你應該將工件在圖面豎直放置。

5) 非封閉外形和內孔的切割針對非封閉外形和內孔的切割(一般在二次切割中會較多遇到)﹐起始點不要直接置於工件上﹐應該預留一段引線﹐此目的是為了防止LASER 在起點處剛開始作穿孔時燒傷工件。

一般外伸5mm 即可。

引線根據具體情況分兩種﹕直線引線或圓弧引線。

應用如下圖﹕6)倒圓角此側邊為門位置劍柵主橫梁直線引線圓弧引線原點工程管理系統鈑金製造技術手冊PAGE 20 OF x REV 00所有工件的銳角如沒有特別要求在LASER 加工時,必須按R0.5mm 倒圓角. 原因有兩條﹕其一﹕防止工件有銳角對人員造成的傷害﹐其二﹕使機器運動平穩並避免轉角停頓造成燒傷.7) 其他處理● 在割五金件底孔時,必須加大0.05mm. 因為在切割起點与終點時會留有微小的接點. 例 : 底孔為Φ5.4應割成Φ5.45● 割工藝孔時寬度一般大于0.5mm, 越小毛刺越明顯.● 在從平面到凸包的斜面作二次切割時,速度必須很慢,實際上与切割等厚材料類似. ● LASER 為熱加工,割网孔及薄材受熱影響, 容易使工件變形.第二節﹕NCT一 機床介紹1. NCT 加工原理NCT 即數控機床﹐是一種能夠適應產品頻繁變化的柔性自動化機床,加工過程所需的各種操作和步驟以及刀具與工件之間的相對位移量都用數字化的代號來表示,通過控制介質(如紙帶或磁盤)將數字信息送入專用的或通用的計算機,計算機對輸入的信息進行處理和運算,發出各種指令來控制機床的伺服系統或其它執行元件,使機床自動加工出所需要的工件或產品。