QC报表

合集下载

QC测试日报表

带CMMB□ 不带CMMB□

工位号:

检验员:

日期:

不良描述

备注/ 编号 检验结果

51 □OK □NG 52 □OK □NG 53 □OK □NG 54 □OK □NG 55 □OK □NG 56 □OK □NG 57 □OK □NG 58 □OK □NG 59 □OK □NG 60 □OK □NG 61 □OK □NG 62 □OK □NG 63 □OK □NG 64 □OK □NG 65 □OK □NG 66 □OK □NG 67 □OK □NG 68 □OK □NG 69 □OK □NG 70 □OK □NG 71 □OK □NG 72 □OK □NG 73 □OK □NG 74 □OK □NG 75 □OK □NG

不良描述

备注

编号 检验结果

76 □OK □NG 77 □OK □NG 78 □OK □NG 79 □OK □NG 80 □OK □NG 81 □OK □NG 82 □OK □NG 83 □OK □NG 84 □OK □NG 85 □OK □NG 86 □OK □NG 87 □OK □NG 88 □OK □NG 89 □OK □NG 90 □OK □NG 91 □OK □NG 92 □OK □NG 93 □OK □NG 94 □OK □NG 95 □OK □NG 96 □OK □NG 97 □OK □NG 98 □OK □NG 99 □OK □NG 100 □OK □NG

13 □OK □NG

14 □OK □NG

15 □OK □NG

16 □OK □NG

17 □OK □NG

18 □OK □NG

19 □OK □NG

20 □OK □NG

21 □OK □NG

22 □OK □NG

QC成果评审表

2)原因分析是否直接可以采取对策;

3)是否对所有末端因素都进行了要因确认,要因是否在末端因素中选取;并且是用数据客观的证明要因;

4)统计技术运用正确、适宜。

25

3

对策与

实施

1)是否对要因逐条制定了对策;

2)对策是否案5W1H的原则制定,每条对策是否在实施后都已检查其完成(达到目标)及有无效果;

3)大部分的对策是由本小组成员实施的,遇到困难能努力克服;

QC成果评审表

QC小组名称:课题名称:

序号

评审项目

评审内容

分值

得分

1

选题

1)所选课题是否与公司方针目标相结合,或是小组现场急需解决的问题;

2)现状是否清楚的了解,数据充分,并通过分析已明确问题的症结所在;

3)现状已为制定目标提供了依据。

4)目标设定不要过多,并有量化的目标值和依据。

15

2

原因分析

1)是否针对问题的症结分析原因,因果关系是否明确;

2)活动过程是否具有创新性和启发性。

10

总体评价

总得分

评委:

日期:

4)统计技术运用正确、适宜。

25

4

效果

1)活动前后对比,检查其改进是否有效果,是否达到制定的目标;

2)取得的成果计算真实,无夸大;

3)是否对无形效果进行了描述;

4)改进后的有效方法和措施是否已纳入有关制度和规程,并持续实施;

5)改进后的效果是否能持续和巩固在良好的水平。

256Biblioteka 特点1)课题是否具体务实;

3)是否对所有末端因素都进行了要因确认,要因是否在末端因素中选取;并且是用数据客观的证明要因;

4)统计技术运用正确、适宜。

25

3

对策与

实施

1)是否对要因逐条制定了对策;

2)对策是否案5W1H的原则制定,每条对策是否在实施后都已检查其完成(达到目标)及有无效果;

3)大部分的对策是由本小组成员实施的,遇到困难能努力克服;

QC成果评审表

QC小组名称:课题名称:

序号

评审项目

评审内容

分值

得分

1

选题

1)所选课题是否与公司方针目标相结合,或是小组现场急需解决的问题;

2)现状是否清楚的了解,数据充分,并通过分析已明确问题的症结所在;

3)现状已为制定目标提供了依据。

4)目标设定不要过多,并有量化的目标值和依据。

15

2

原因分析

1)是否针对问题的症结分析原因,因果关系是否明确;

2)活动过程是否具有创新性和启发性。

10

总体评价

总得分

评委:

日期:

4)统计技术运用正确、适宜。

25

4

效果

1)活动前后对比,检查其改进是否有效果,是否达到制定的目标;

2)取得的成果计算真实,无夸大;

3)是否对无形效果进行了描述;

4)改进后的有效方法和措施是否已纳入有关制度和规程,并持续实施;

5)改进后的效果是否能持续和巩固在良好的水平。

256Biblioteka 特点1)课题是否具体务实;

质量QC小组工作执行QC小组活动成果发表评审表

质量QC小组工作执行QC小组活动成果发表评审表

Qe小组名称

类别

课题名称

发表日期

评审内容及记录

序号

项目

内容

评分区域

得分

备注

1

选题

(1)选题理由

(2)现状调查及分析的程度

(3)目标设定的理由及适应程度

8~15分

2

原因分析

(1)把握问题的因果关系

(2)分析问题的深度和宽度

(3)把握影响主要原因的程度

(4)适当地运用分析方法

12-20分

3

对策与实施

(1)正确制定对策

(2)实施对策的程度

(3)适当地运用分析方法

12-20分

4

实施效果

(1)效果确认和改善目标达成的程度

(2)改善前后有形和无形效果的比较

(3)所取得效果的维持情况如何

2俗易懂,以图表数字为主,

文字为辅,清晰简明

(2)发表的内容逻辑清晰,依据充足

(3)代表人员仪表端正,口齿清晰,态度良

好,能够正确表达意思

8~15分

6

成果特色

(1)主题贴合实际

(2)具有启发性意义

6~10分

Qe小组名称

类别

课题名称

发表日期

评审内容及记录

序号

项目

内容

评分区域

得分

备注

1

选题

(1)选题理由

(2)现状调查及分析的程度

(3)目标设定的理由及适应程度

8~15分

2

原因分析

(1)把握问题的因果关系

(2)分析问题的深度和宽度

(3)把握影响主要原因的程度

(4)适当地运用分析方法

12-20分

3

对策与实施

(1)正确制定对策

(2)实施对策的程度

(3)适当地运用分析方法

12-20分

4

实施效果

(1)效果确认和改善目标达成的程度

(2)改善前后有形和无形效果的比较

(3)所取得效果的维持情况如何

2俗易懂,以图表数字为主,

文字为辅,清晰简明

(2)发表的内容逻辑清晰,依据充足

(3)代表人员仪表端正,口齿清晰,态度良

好,能够正确表达意思

8~15分

6

成果特色

(1)主题贴合实际

(2)具有启发性意义

6~10分

QC查核报表

5.0 环

Hale Waihona Puke 6.0 监测6.7 6.8 6.9 6.10 6.11 6.12 6.13

审核:

作成:

QC稽核点检表 CHECK LIST 被稽核单位: 稽核人员:

1.1 1.2 1.3 1.4 1.5

稽核日期: 单位确认:

作业员是否有经过产品生产工艺及操作能力培訓?有无記录?

评价结果 是 否

内容说明

对关键工位及特殊工艺工站是否有经过培訓并考核且配戴上岗作业? SOP规定的人数和实际的作业人数是否一致 员工是否了解品质重点、检查要领 在职培训或新员工上线作業过程是否有人做足够的监督检查?工作完成质量是否定期考核? 作业员是否依据SOP所要求內容进行作业?当拿取产品时, 作业员是否有佩戴防护手套/手指套? 作业员对所从事的工站產品工艺及作业要求是否清楚理解? 作业员是否了解设备点检项目 作业员作业过程中是否有互檢自檢作業?对前工站所產生的不良現象有无及時反饋給現場管理人員(试探 法)? 作业员的质量意识是否得到认可?作业员在作业、搬运、标识、摆放、隔离、防呆等過程是否采取了有效 措施來避免物料损坏或混用?(手法确认) 产线出現的異常情況或客訴信息是否有进行內部现场宣導?是否被作业员所理解?(提问) 生产机器设器/检验设备有无点检保养表?是否被有效执行?有无进行記錄或保存記录资料? 设备日常点检表是否按照正确填写 机器/设备/工具/夹具是否有管制,机器/设备/工具/夹具设备履历表是否如实填写? 生产工具、治具是齐全,并完整、正确使用? 治具的定位是否松动? 参数的实际值与标准是否相符? 检测设备/量具/检具是否在校验的周期范围內使用? 生产操作/检测设备等有否有作业指导书? 生产操作/检测设备等其运作狀态是否有进行识別? 对制程关鍵工位的作業,有无采用标准件定期进行界定测量及校准,以確认其制程的稳定性? 新的工装、工具投入使用前,是否有验证? 工装/治具是否否损伤? 工艺设备参数是否在规定的范围内? 所有零/部件/材料是否都清楚地标示料号、狀態(待生产/待检/合格等)、位置和数量,是否使用正确的 零部件? 所有零部件是否都有恰当储存位置以避免混用、损坏? 是否经过检验后使用?检验标示是否清楚?(检验标识标签) 不良零/部件/材料是否恰当地存放在指定的区域内以避免与合格零/部件/材料混用? 在生产线挑出的不良零/部件是否定期被记录和处理? 物料的摆放是否直接放置地面,摆放是否整齐? 对容易造成擦伤、变形、变色、脏污等缺陷的零部件是否采取了有效的防护措施? 每个工位(包括返工工位)的作业员是否都有受控版本的作业指导书?作业指导书的流程排序规定是否与 现场排序一致? 作业指导书的不同版本的变化情况是否可以追溯? 作业指导书是否规定了零部件的规格和使用数量?零部件的描述是否足够具体,以保证各工序能使用正确 的零部件? 在有可能对作业员造成伤害的工序,作业指导书是否规定了预防措施?或制定了防呆措施?(冲压特别注 意) 对需要自检或互检的工位,作业指导书是否规定了检验的方法和频次? 是否有针对休息、待件、異常等导致的未完成半成品进行标识? 作业指导书內容是否足够简单清晰,以保证具有基础培训的作业员可以查阅、参照其进行标准化作业? 是否能保证相似的零部件在不同或不相邻的工位进行生产,以防止混料(如果可能的话)? 在容易产生出错的工序,是否有另一操作员进行交叉检查并将不良品进行标示? 作業区域及机台的5S是否保持干凈,有无进行定期维护? 工位的照明和通风等条件是否满足生产及操作人员要求?(检验工作区域照度点检表填写) 员工私人使用物品是否有指定放置区?生产线是否有私人使用物品带入?是否有食物带入生产线? 返工区域是否标识? 现场成品、半成品、物料、周转箱、尾数、待检、不合格品等狀态是否有划定区域进行放置标识? 仪器设备及零部件所存放的环境温湿度是否有进行定期适当的监控?是否有规定其频次?有无进行記录? 当温度或湿度超出控制范围,是否采取措施? 各检验工序是否有挂置有效的检验指导文件?并进行有效的品质检验与测量? 检验依据是否完善?如SIP/图面/样品是否可在现场隨机调取?对产品缺陷判定标准是否清楚? 检验依据是否得到相关人员的审批签发,并有备注相关追溯信息? 抽样计划是否有被检验员所理解,并且灵活运用? 产品狀態是否有清楚的识別?如批量等待出货检验、正在检验,已完成检验等状态? 对零部件或半成品及成品是否有按检验计划所要求项目进行测试并记录? 是否能证实当检验过程发现不良时,有將异常信息及時反馈給现场人员处理?(异常处理单) 检验所发现的不良品是否有分析改善?当不良品达到多少比例时,需要停线改善或生产中持续改善? 当天更换料号时是否进行首检?检验后所留下的记录是否有经过主管人员的确认审核? 检验所发现的不良品返工后是否有再次进行复检,有无标识及记录,以保证能够被追溯? 产品包装前是否有经100%的检验來確认其外观、结构、功能完好? 绩效考核是否有执行? 生产看板内容是否及时更新?

SOURCE ONE LTD QC巡检报表

SOURCE ONE LTD

东莞市泉霸贸易有限公司

责 任 部 门

1

制 表

确 认

审 核

巡 检 日 报 表

时 间 段 日 期 发生区 域 问 题 描 述 备 注

8:00~10:00 10:00~12:00 13:30~15:30 15:30~17:30

供应商:

巡Hale Waihona Puke 项目是否有岗位作业指导书 工人是否按作业指导书 装配工位工序是否合理 装配设备或相关的工具和治具状态 5S工作 扭矩螺丝扳手点检制度。 在线产品的堆放 在线产品的标识 在线随机抽样检验 不合格品是否有隔离标识区域 物料的堆放 检验标识 检验记录 抽样检验 工厂是否有IPQC巡线 工厂是否有包装前外观全检QC 工厂是否对装配材料进行抽样检验 工厂QC对检验的部件或产品是否有记录 工厂QC检验时是否有指导书参考 焊接喷砂质控点 焊接喷砂后工厂是否有全检QC 焊接喷砂检验后是否有标识检验状态 抽样检验喷砂检验合格品 喷涂线尾质控点 喷涂线尾是否有设立的外观全检的人员 要求车间标识产品待检 经品质部检验后要标识检验状态 是否有检验指导书 2 3 4 5 6 7 8 9 10

装 配 车 间

装 配 物 料 品 质 部

1 2 3 4 1 2 3 4 5 1

关 键 质 控 点

1.1 1.2 1.3 2 2.1 2.2 2.3 3

S/O IPQC REV.1

东莞市泉霸贸易有限公司

责 任 部 门

1

制 表

确 认

审 核

巡 检 日 报 表

时 间 段 日 期 发生区 域 问 题 描 述 备 注

8:00~10:00 10:00~12:00 13:30~15:30 15:30~17:30

供应商:

巡Hale Waihona Puke 项目是否有岗位作业指导书 工人是否按作业指导书 装配工位工序是否合理 装配设备或相关的工具和治具状态 5S工作 扭矩螺丝扳手点检制度。 在线产品的堆放 在线产品的标识 在线随机抽样检验 不合格品是否有隔离标识区域 物料的堆放 检验标识 检验记录 抽样检验 工厂是否有IPQC巡线 工厂是否有包装前外观全检QC 工厂是否对装配材料进行抽样检验 工厂QC对检验的部件或产品是否有记录 工厂QC检验时是否有指导书参考 焊接喷砂质控点 焊接喷砂后工厂是否有全检QC 焊接喷砂检验后是否有标识检验状态 抽样检验喷砂检验合格品 喷涂线尾质控点 喷涂线尾是否有设立的外观全检的人员 要求车间标识产品待检 经品质部检验后要标识检验状态 是否有检验指导书 2 3 4 5 6 7 8 9 10

装 配 车 间

装 配 物 料 品 质 部

1 2 3 4 1 2 3 4 5 1

关 键 质 控 点

1.1 1.2 1.3 2 2.1 2.2 2.3 3

S/O IPQC REV.1

IPQC记录报表

IPQC巡检记录表

巡查结果

序号 巡查项目 主体装配

巡视时间

大车间(手脉 、流水线、散 件) 45

48T车间 70icon仓、 废品仓) 20

备注 COB 70 Nemicon车间 SBX、北京线 60 75

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28

品质异常:要有相关备查项目:客户、订单号、产品名称型号、客户特殊要求等

纠正预防措施:

IPQC:

审核:

日期:

静电手腕带及其它静电防护是否良好;烙铁温度是否设置正 确,有无接地:离子风扇的使用范围是否在要求之内。 生产员工是否按作业、装配指导书作业,动作方式是否正确 物料标示、摆放是否正确、是否合理 主体装配手感测试,主体端面、止口跳动,铜帽高度是否与 SOP相符合 轴向径向的启动力矩、预压时间的确认 匀速转动编码器手感是否正常,是否有卡点与异响发生 手脉刻度线是否在范围内,手柄与零刻度线是否对齐 电动螺丝刀扭力测试(同各产品SOP) 编码器的接线是否正确 光栅的同心度、平整度是否在范围内(对应各产品SOP) 动静光栅间隙与位置确认(对应各产品SOP) 各编码器型号相对应的电缆线长度是否在范围内 各产品用相对应的定位工装检查线路板是否放正 编码器透镜、光栅、芯片、线路板的清洁情况。 抽查人工焊后PCB板有无锡孔,锡珠、锡渣及其它不良 各工位堆放PCB板方式是否正确(有无堆积、员工野蛮作 业) 焊接工序有无虚焊、漏焊等、电缆线、信号线破皮或刺破等 产品打胶是否按SOP;打胶后是否有少胶、多胶、漏打 产品的跳动、噪音测试是否在范围内。 各产品固定线路板、光源板与外壳的螺丝是否牢靠 COB打胶高度、位置、胶量的确认。银胶的胶量与溢出情况 金球推拉力、厚度与大小的确认 芯片位置、固晶推力的确认 工作台、测试架、治具、货架等应保持无灰尘、无油污 没有使用的工具、治具、是否归类于工具箱内 车间与仓库温湿度检查 各胶水有效期的情况 包装检验

巡查结果

序号 巡查项目 主体装配

巡视时间

大车间(手脉 、流水线、散 件) 45

48T车间 70icon仓、 废品仓) 20

备注 COB 70 Nemicon车间 SBX、北京线 60 75

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28

品质异常:要有相关备查项目:客户、订单号、产品名称型号、客户特殊要求等

纠正预防措施:

IPQC:

审核:

日期:

静电手腕带及其它静电防护是否良好;烙铁温度是否设置正 确,有无接地:离子风扇的使用范围是否在要求之内。 生产员工是否按作业、装配指导书作业,动作方式是否正确 物料标示、摆放是否正确、是否合理 主体装配手感测试,主体端面、止口跳动,铜帽高度是否与 SOP相符合 轴向径向的启动力矩、预压时间的确认 匀速转动编码器手感是否正常,是否有卡点与异响发生 手脉刻度线是否在范围内,手柄与零刻度线是否对齐 电动螺丝刀扭力测试(同各产品SOP) 编码器的接线是否正确 光栅的同心度、平整度是否在范围内(对应各产品SOP) 动静光栅间隙与位置确认(对应各产品SOP) 各编码器型号相对应的电缆线长度是否在范围内 各产品用相对应的定位工装检查线路板是否放正 编码器透镜、光栅、芯片、线路板的清洁情况。 抽查人工焊后PCB板有无锡孔,锡珠、锡渣及其它不良 各工位堆放PCB板方式是否正确(有无堆积、员工野蛮作 业) 焊接工序有无虚焊、漏焊等、电缆线、信号线破皮或刺破等 产品打胶是否按SOP;打胶后是否有少胶、多胶、漏打 产品的跳动、噪音测试是否在范围内。 各产品固定线路板、光源板与外壳的螺丝是否牢靠 COB打胶高度、位置、胶量的确认。银胶的胶量与溢出情况 金球推拉力、厚度与大小的确认 芯片位置、固晶推力的确认 工作台、测试架、治具、货架等应保持无灰尘、无油污 没有使用的工具、治具、是否归类于工具箱内 车间与仓库温湿度检查 各胶水有效期的情况 包装检验

QC工程表

调整

12

喷金

喷金机

无专门

喷金层厚度,粗细度,平均度

喷金作业指导书

喷金作业员

每盘抽检3PCS

目视

分批治理表

不合格品处理通知单,调整

13

焊接

焊接机

无断脚

导线线径,平行度,拉脱力,熔接深度

焊接作业指导书

焊接作业员

每小时

14

15

16

沉钯

具有催化活化

浓度

时刻

操作者

每件

分析(化学)

时刻显示

调整

17

二道水洗

洗涤

时刻

流量

操作者

每件

18

解胶

无专门

时刻、温度、含量

操作者

每件

时刻显示器、温度计

调整

QC工程表

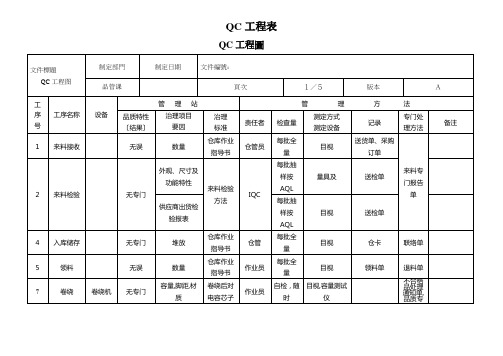

QC工程圖

文件標題

QC工程图

制定部門

制定日期

文件編號:

品管课

頁次

1/5

版本

A

工

序

号

工序名称

设备

管理站

管理方法

品质特性

〔结果〕

治理项目

要因

治理

标准

责任者

检查量

测定方式

测定设备

记录

专门处理方法

备注

1

来料接收

无误

数量

仓库作业指导书

仓管员

每批全量

目视

送货单、采购订单

来料专门报告单

2

来料检验

无专门

外观、尺寸及功能特性

号

工序名称

设备

管 理 站

管 理 方 法

品质特性

〔结果〕

治理项目

要因

12

喷金

喷金机

无专门

喷金层厚度,粗细度,平均度

喷金作业指导书

喷金作业员

每盘抽检3PCS

目视

分批治理表

不合格品处理通知单,调整

13

焊接

焊接机

无断脚

导线线径,平行度,拉脱力,熔接深度

焊接作业指导书

焊接作业员

每小时

14

15

16

沉钯

具有催化活化

浓度

时刻

操作者

每件

分析(化学)

时刻显示

调整

17

二道水洗

洗涤

时刻

流量

操作者

每件

18

解胶

无专门

时刻、温度、含量

操作者

每件

时刻显示器、温度计

调整

QC工程表

QC工程圖

文件標題

QC工程图

制定部門

制定日期

文件編號:

品管课

頁次

1/5

版本

A

工

序

号

工序名称

设备

管理站

管理方法

品质特性

〔结果〕

治理项目

要因

治理

标准

责任者

检查量

测定方式

测定设备

记录

专门处理方法

备注

1

来料接收

无误

数量

仓库作业指导书

仓管员

每批全量

目视

送货单、采购订单

来料专门报告单

2

来料检验

无专门

外观、尺寸及功能特性

号

工序名称

设备

管 理 站

管 理 方 法

品质特性

〔结果〕

治理项目

要因

QC081 车间质量损失费月报表

内 部 故 障 成 本

部 故 障 ቤተ መጻሕፍቲ ባይዱ 本

退货损 失 保修费 诉讼费 产品降 价损失 小 计

上升 元 下降 元

超支 元 节约 元

合 计

上升 元 下降 元

超支 元 节约 元

车间主任:

制表:

车间质量损失费月报表

核算车间: 元 本 年 计 划 指 标 本 月 质 量 管 理 费 填写日期: 累计 与上年相比 金 额 历 史 同 期 上升 或下 降 与计划指标比 较 计 划 指 标 超支或 节约 单位:

质量成本项 目

上 年 实 际 数

废品损 失 返修损 失 停工损 失 事故分 析处理 费 产品降 级损失 小 计 索赔费 用 外 上升 元 下降 元 超支 元 节约 元

企业QC小组活动现状调查表

元/年

三、QC小组活动情况(2013年6月~2014年5月)

统 计 项 目

单位

数量

备 注

历年来已登记注册QC小组累计数

个

请填写历年来QC小组注册数

本年度注册QC小组数

个

本年度坚持活动的QC小组数

个

本年度取得成果的QC小组数

个

本年度QC小组成果率=取得成果小组数/QC小组注册数×100%

%

本年度参加QC小组活动人数

负责人姓名

电 话 区 位 码

负责人电话

传 真

手 机

QC小组专职管理人员数

兼职人员数

小组中平均工人占有率

%

企业是否建立管理网络

是否建立小组活动管理制度

是否制定推进计划

2014年个人奖励金额

国 优

元(总额)

省市

(行业)优

元(总额)

企业优

元(总额)

元(人均)

元(人均)

元(人均)

其他奖励措施和办法

2014年小组活动经费

人

本年度注册质量工程师的人数

人

注:表中不得留有空格,如数据为O时,要以“O”表示,没有数据的请用“-”表示。

企业QC小组活动现状调查表

一、企业情况 单 位 盖 章

企业名称

法人代表

地 址

邮 编

所属行业

(请划√)

棉纺织

毛纺织

麻纺织

丝绸

化纤

产业用

印染

色织

家纺

针织

服装

机械

企业登记注册类型

(请划√)

国有

集体

股份合作

联营

有限责任公司

股份有限公司

私营

三、QC小组活动情况(2013年6月~2014年5月)

统 计 项 目

单位

数量

备 注

历年来已登记注册QC小组累计数

个

请填写历年来QC小组注册数

本年度注册QC小组数

个

本年度坚持活动的QC小组数

个

本年度取得成果的QC小组数

个

本年度QC小组成果率=取得成果小组数/QC小组注册数×100%

%

本年度参加QC小组活动人数

负责人姓名

电 话 区 位 码

负责人电话

传 真

手 机

QC小组专职管理人员数

兼职人员数

小组中平均工人占有率

%

企业是否建立管理网络

是否建立小组活动管理制度

是否制定推进计划

2014年个人奖励金额

国 优

元(总额)

省市

(行业)优

元(总额)

企业优

元(总额)

元(人均)

元(人均)

元(人均)

其他奖励措施和办法

2014年小组活动经费

人

本年度注册质量工程师的人数

人

注:表中不得留有空格,如数据为O时,要以“O”表示,没有数据的请用“-”表示。

企业QC小组活动现状调查表

一、企业情况 单 位 盖 章

企业名称

法人代表

地 址

邮 编

所属行业

(请划√)

棉纺织

毛纺织

麻纺织

丝绸

化纤

产业用

印染

色织

家纺

针织

服装

机械

企业登记注册类型

(请划√)

国有

集体

股份合作

联营

有限责任公司

股份有限公司

私营