微米级电化学加工关键技术研究

电化学蚀刻技术在材料制备中的应用研究

电化学蚀刻技术在材料制备中的应用研究电化学蚀刻技术是一种通过电化学反应来达到刻蚀材料表面的方法。

它具有特殊的优点,例如良好的选择性、高精度、高效率等等。

由于这些优点,电化学蚀刻技术被广泛应用于集成电路、微机电系统等领域。

同时,电化学蚀刻技术在材料制备中的应用也得到了进一步的研究。

本文将从电化学蚀刻技术的基本原理、电化学蚀刻技术在薄膜制备中的应用以及电化学蚀刻技术在材料加工中的应用等方面进行综述。

一、电化学蚀刻技术的基本原理电化学蚀刻技术是通过电解液中的化学反应来实现的。

电解液中溶解的离子可以电解成金属离子和阴离子。

当一个电压被施加到阳极上,电解液中的阳离子被氧化成自由离子,同时表面金属被氧化成阳离子。

这些阳离子通过电解液中的扩散将被转移到阴极,并在阴极上被还原成金属。

在阳极和阴极之间的扩散距离与电化学反应速率密切相关。

电化学蚀刻技术的特殊优点在于它的“选择性”。

与传统机械刻划不同,在电化学蚀刻技术中,反应本质上是与电极表面电势相关的。

即,反应仅在表面具有一定电势的区域中发生。

因此,电化学蚀刻技术具有非常好的精度和可控性,可以实现微米级的刻蚀,并适用于不同表面细节的处理。

二、电化学蚀刻技术在薄膜制备中的应用在薄膜制备中,电化学蚀刻技术被广泛应用于制备金属/金属氧化物、氮化物、碳化物和硅化物薄膜等。

电化学蚀刻技术制备的薄膜通常具有优异的物理化学性能、良好的质量和均匀性等优点。

例如,硅薄膜制备中的电化学蚀刻技术通常采用阳极氧化的方法进行,基于氧化硅薄膜具有很高的化学稳定性并且具有优异的介电性能。

本方法已被广泛应用于光子晶体设计、超级晶体等电子器件的制备领域。

电化学蚀刻技术在氮化硼制备中也得到了广泛的应用。

氮化硼薄膜具有很好的力学性能和高温稳定性,可以应用于金属-非金属复合材料的界面设计、高温机械元件的制备和涂层等领域。

三、电化学蚀刻技术在材料加工中的应用电化学蚀刻技术在材料加工领域中被广泛应用。

它可以适用于包括钢、铝合金、镁合金等物料的各种金属材料的蚀刻加工。

电化学加工技术国内外研究现状及展望

电化学加工技术国内外研究现状及展望电化学加工是一种新兴的加工技术,它具有重新塑造结构和表面形貌、分解有机物质、合成纳米结构以及增强固体表面性能等优点,可用于多种工业生产应用和分子工程与微纳米技术领域。

近年来,电化学加工技术受到了国内外学者以及工业界的广泛关注,电化学加工的相关研究及应用迅速发展,成为当今研究热点。

本文将综述国内外有关电化学加工技术研究现状及未来展望。

电化学加工技术是一种灵活且可实现低成本的加工方式,它可用于改变几乎所有固体表面的形态以及微结构,在改变金属表面形态和尺寸、表面粗糙度、复合材料结构、分解含有有机物质的溶液和晶体结构等方面具有重要意义,从而为实现金属表面的新型功能提供了新的理论和实践方法。

国内外的研究表明,由于精确控制加工参数,其可以用于实现精细加工,创造出复杂的形状和根据工程需要改变表面颜色和表面粗糙度。

此外,电化学加工还可以用于纳米结构和复合材料的制备,以及改变金属表面的物理和化学性能,如耐腐蚀性和表面活性。

在电化学加工中,电极形状和表面结构是极为重要的,它们可以影响电极的可靠性、电化学加工速度和效果,因此国内外学者对电极的不同结构以及表面增强技术进行了广泛的探索和研究,以提高电极在加工过程中的使用寿命以及加工效果。

此外,电化学加工中反应液的作用也极为重要,可以通过改变反应液的配置来改变电化学加工的加工形貌、加工精度及完成度,同时反应液还可以提供和维护电极活性中间体等。

因此有关反应液研究及应用也越来越受到重视。

总结以上,电化学加工技术具有改变表面形态的能力,可实现精确的加工工艺,从而可实现多种特殊的加工功能;同时,在其发展过程中,研究者也对电极形状及表面结构、反应液等方面进行了广泛的探索和研究,以改善电化学加工技术的可靠性和适用性。

预计未来有关电化学加工技术的研究将取得更多成果,从而更好地为实现金属表面功能提供理论和技术支持。

光电器件制造中的MEMS技术研究与应用

光电器件制造中的MEMS技术研究与应用近年来,光电器件的需求不断增长, MEMS(微电子机械系统)技术因其独特的微米尺度特性和可靠性在光电器件制造领域得到广泛应用。

本文将探讨MEMS 技术在光电器件制造中的研究与应用。

一、MEMS技术简介MEMS,即微电子机械系统,是指微米级尺寸的机械和电子系统的集成。

它是在集成电路技术和微机电系统(MEMS)技术基础上发展而来的。

它与集成电路技术相似,都是一种微电子制造技术。

MEMS技术的主要应用有加速度计、惯性导航、光学开关、微波振荡器、压力传感器、生物传感器等。

MEMS技术主要包括精密机械加工技术、光学技术、微电子技术和微纳米加工技术。

在光电器件制造中, MEMS技术的应用主要是通过微纳米加工技术制造微型光学器件和纳米结构。

二、MEMS技术在光电器件制造中的研究现状目前,MEMS技术在光电器件制造中的应用主要有两个方面。

一方面是制造微型光学器件,具体包括微透镜、微棱镜、微天线、微光栅等;另一方面是制造纳米结构,最主要的是纳米光栅。

下面将分别进行介绍。

(一)制造微型光学器件微透镜是一种直径小于1毫米的透镜,制造微透镜主要采用微型光影刻蚀法和电化学加工法。

在 MEMS技术的帮助下,制造微透镜的精度和质量得到了大幅提升。

微型棱镜主要采用类似微透镜的制造工艺,通过光影刻蚀法和电化学加工法来制造。

微型天线是指直径小于1微米的天线结构,其制造工艺因其极小的尺寸和接口特性而变得非常精细和复杂,采用 MEMS技术能有效提高制造精度和质量。

微光栅是一种具有非常细小的光栅线宽的光栅结构,其主要制造工艺为电子束曝光和反应离子刻蚀法。

(二)制造纳米结构纳米光栅是一种纳米级别的光栅结构,其具有极高的光学性能,主要用于激光干涉仪、计算机光存储、摄影等领域。

制造纳米光栅主要采用硅基板表面制造方法和纳米粒子自组装等方法。

其中,纳米光刻技术是基于 MEMS技术的一种制造纳米级别光刻板的新方法,其优点是可以在单个硅基板上制造具有不同形状的光学元件。

微电解工艺原理

微电解工艺原理介绍微电解工艺是一种利用微小电流进行材料表面改性和加工的技术。

微电解工艺主要应用于金属材料的精密加工和表面改性,具有高精度、高效率、低损耗和环保等优点。

本文将深入探讨微电解工艺的原理及其应用。

微电解工艺的基本原理微电解工艺是利用电化学原理,在电解液中通过施加微小电流实现材料表面的镀覆、腐蚀或改性。

其基本原理如下: 1. 电解液:微电解工艺中使用的电解液含有适量的金属离子或其他化学物质,用于实现所需的加工效果。

2. 电解池:微电解工艺通常采用离子交换膜或纳米孔膜分隔正负极反应区域,以防止材料的堆积和电解液的浪费。

3. 电解反应:微电解工艺中,正极反应为阳极腐蚀或阳极镀覆,负极反应为阴极析氢或析氧等。

通过合理调节阳极与阴极的电流密度,可以实现不同的加工效果。

微电解工艺的应用微电解工艺在金属材料的精密加工和表面改性等领域具有广泛的应用。

以下是一些典型的应用场景:1. 微电解加工微电解加工是利用微小电流对金属材料进行高精度加工的方法。

其具体应用包括:- 针对特定形状的细小孔洞加工,如微针、微孔板等。

- 针对金属材料表面进行微纳米级加工,如微纳米结构的制备、微纳米管的开口等。

2. 微电解腐蚀微电解腐蚀是利用微小电流对金属材料进行局部腐蚀的方法。

其应用包括: - 对金属材料进行微小孔洞的制备,如微流体芯片、微针刺等。

- 对金属材料进行微细纹理的制备,如微纳米级的表面纹理。

3. 微电解镀覆微电解镀覆是利用微小电流对金属材料进行局部镀覆的方法。

其应用包括: - 对特定区域进行金属镀覆,如微电机的金属零件。

- 对金属材料表面进行特定材料的覆盖,如合金化处理、防腐蚀处理等。

4. 微电解电化学加工微电解电化学加工是利用微小电流并结合电化学反应对金属材料进行加工的方法。

其应用包括: - 利用电解液中的金属离子进行定向沉积,实现精密加工。

- 利用电解液中的化学物质实现特定的化学反应,如氧化、还原等。

电化学加工

电化学加工摘要:电化学进行加工的各种方法的研究。

电化学加工是通过化学反应去除工件材料或在其上镀覆金属材料等的特种加工。

近几十年来,借助高新科学技术,在精密电铸、复合电解加工、电化学微细加工等发展较快。

目前电化学加工已成为一种不可缺少的微细加工方法,并在国民经济中发挥着重要作用。

关键词:电化学加工、微细加工、一、电化学加工的发展历程早在1834年法拉利发现了电化学作用原理,后又开发出如:电镀,电铸,点解加工等化学方法,并在工业上得到广泛的应用。

中国在20世纪50年代就开始应用电解加工方法对炮膛进行加工,现已广泛应用于航空发动机的叶片,筒形零件、花键孔、内齿轮、模具、阀片等异形零件的加工。

近年来出现的重复加工精度较高的一些电解液以及混气电解加工工艺,大大提高了电解加工的成型精度,简化了工具阴极的设计,促进了电解加工工艺的进一步发展。

利用电化学反应对金属材料进行加工的方法。

与机械加工相比,电化学加工不受材料硬度、韧性的限制,已广泛用于工业生产中。

常用的电化学加工有电解加工、电磨削、电化学抛光、电镀、电刻蚀和电解冶炼等。

电化学加工的基本原理是用两片金属作为电电极,通电并浸入电解溶液中,形成通路。

导线和溶液中均有电流通过。

但是金属导线和电解溶液是两类性质不同的导体,前者是靠自由电子在外电场大的作用下沿一定方向移动导电的:后者是靠溶液中正、负离子移动而导电的,是离子导体。

当上述两类导体形成通路时,在金属片和溶液的界面上产生交换电子的反应,机电化学反应。

二、电化学加工的基本原理和特点基本原理:电化学加工的基本原理是用两片金属作为电极,通电并浸入电解溶液中,形成通路。

导线和溶液中均有电流通过。

但是金属导线和电解溶液是两类性质不同的导体,前者是靠自由电子在外电场大的作用下沿一定方向移动导电的:后者是靠溶液中正、负离子移动而导电的,是离子导体。

当上述两类导体形成通路时,在金属片和溶液的界面上产生交换电子的反应,机电化学反应。

精密制造中微细加工技术研究

精密制造中微细加工技术研究近年来,随着科学技术的快速发展,精密制造行业也迎来了快速的发展。

微细加工技术就是其中一个重要的研究领域,具有广泛的应用前景和潜力。

本文将对精密制造中微细加工技术的研究进展进行探讨。

一、微细加工技术的概念微细加工技术是指对工件进行微米级别的加工或制造的技术。

它基于微观尺度下的材料物理学和加工理论,使用精密的加工设备对材料进行微弱的处理,使其得到精确的结构和性能。

微细加工技术的主要应用领域是微电子、光学、生物医学等高科技领域。

比如微电子领域的芯片加工、光刻和光刻补偿;生物医学领域的人体组织样本制备和高分辨率成像等。

二、微细加工技术的分类微细加工技术可以根据加工方法和过程参数的不同进行分类。

主要分为机械加工、电化学加工、激光加工、等离子体加工和光电子束加工等。

1、机械加工机械加工是指使用刀具对工件上的材料进行切削、精加工、磨削等处理。

它包括车床加工、数控机床加工、线切割等。

机械加工的优点是加工速度快、成本低,但难以达到亚微米级别的精度。

2、电化学加工电化学加工是指使用电化学反应进行加工的一种技术。

它包括电解加工、电化学抛光和电化学蚀刻等。

其中,电化学蚀刻技术是最常用的电化学加工技术之一,它对高硬度材料和形状复杂工件具有良好的加工效果。

3、激光加工激光加工是指使用高能量激光对工件进行加热、熔化和蒸发等处理。

它包括激光切割、激光打孔、激光焊接等。

激光加工的优点是能够实现高速度、高精度和高质量的加工,但过程中容易产生热应力和材料变形。

4、等离子体加工等离子体加工是指通过等离子体弧放电加工材料的技术。

它包括等离子体切割、等离子体熔覆和等离子体表面处理等。

等离子体加工的优点是可加工高硬度和高熔点材料,并能够实现高质量的加工表面。

5、光电子束加工光电子束加工是指使用电子束或质子束对工件进行加工的一种技术。

它包括电子束切割、电子束焊接和电子束表面处理等。

光电子束加工的优点是能够实现高精度和高质量的加工,并可以加工高硬度和高熔点材料。

电化学加工特点

电化学加工特点电化学加工是一种基础性的加工技术,它在微纳加工领域中有着非常重要的地位。

作为一种新型的加工技术,它的发展将给我们的社会带来极大的福音。

本文将从电化学原理及特点入手,对电化学加工进行详细的介绍。

电化学加工的原理是利用电解质的电荷的极化而在工件表面形成的腐蚀反应,用以削减工件的表面粗糙度以及体积形貌的变化。

电化学加工分为电极加工和非电极加工两大类,在电极加工中,电极受极化而产生电荷,直接起到腐蚀作用。

而非电极加工中,可以利用半导体的电势,将电荷移动到工件表面,而起到腐蚀作用。

电化学加工具有若干特点:首先,电化学加工具有准确的精度特性,可以控制微米级的精度,精确完成复杂细节的加工。

其次,电化学加工是一种无损加工,完全不影响工件原有的结构,是一种安全可靠的加工方式。

此外,电化学加工抗腐蚀性极强,可以抗腐蚀多种金属材料,有较低的加工损耗。

电化学加工具有它特有的优势和特点,已被广泛应用于微电子制造、微加工、精密机械加工等行业。

它非常适用于多孔结构的加工,可以实现工件表面孔径的精确控制,其加工效率比传统加工技术更高,可以有效提高产品质量,减少投入成本,是当今微加工领域中非常重要的技术之一。

因此,电化学加工将为我们的现代社会带来无限的发展可能性,它将为微纳加工技术的发展提供新的思路,更能有效提高生产效率、降低成本并实现精密加工的要求。

由此可见,电化学加工的发明和发展,将给我们的社会带来福音,将使现代社会的生产力能够得以实现,使人类可以更好的提高生活水平,也让我们更早地实现社会公平和经济发展。

总之,电化学加工是一种重要的加工技术,具有准确性、无损性、抗腐蚀性及高效率的特点,可以有效的提高生产质量,降低投入成本,是当今微加工领域中非常重要的技术之一。

微细电解加工技术发展现状

微细电解加工技术发展现状

微细电解加工技术是一种利用电化学原理进行微细加工的先进制造技术,它在微加工领域具有重要的应用价值。

目前,微细电解加工技术的发展现状可以从以下几个方面来进行分析:

1. 技术原理,微细电解加工技术是利用电解液中的离子在工件表面的电化学溶解作用,通过控制电流密度和电解液流动状态,实现对工件进行微细加工的一种制造技术。

目前,该技术已经得到了较为深入的研究和理论积累,技术原理日趋成熟。

2. 加工精度,随着微细电解加工技术的不断发展,加工精度得到了显著提高。

目前,微细电解加工技术可以实现亚微米甚至纳米级的加工精度,能够满足一些高精度微制造领域的需求。

3. 加工效率,微细电解加工技术在加工效率方面也取得了一定的进展,通过优化加工参数和工艺流程,加工效率得到了提升。

然而,与传统加工方法相比,仍然存在一定的改进空间。

4. 应用领域,微细电解加工技术已经在微机械加工、微电子器件制造、生物医学器械加工等领域得到了广泛应用。

随着对微加工

精度和表面质量要求的不断提高,微细电解加工技术的应用领域还将进一步扩大。

5. 发展趋势,未来,微细电解加工技术有望在材料选择、加工参数优化、设备结构改进等方面取得新突破,进一步提高加工精度和效率,拓展应用领域,推动微细加工技术的发展。

总的来说,微细电解加工技术在技术原理、加工精度、加工效率、应用领域和发展趋势等方面都取得了一定的进展,但仍然需要在材料选择、工艺优化等方面继续努力,以满足不断提高的微细加工需求。

电化学加工技术国内外研究现状及展望

电化学加工技术国内外研究现状及展望近年来,电化学加工技术受到越来越多的关注,它不仅可以实现耐磨性、耐腐蚀性和耐腐蚀性高的零件表面处理,还可以实现多种材料的精密加工。

由于电化学加工技术的独特优势,它的应用日渐广泛,在航空航天、国防、石油化工、汽车、船舶和机械等领域都有应用。

对电化学加工技术进行研究的研究机构和研究人员非常多。

全球范围内,美国、德国、日本、澳大利亚、韩国、新加坡、中国等国家均开展了电化学加工技术的研究,并取得了一些突破。

在美国,波士顿大学、麻省理工学院等知名学府均进行了电化学加工技术的研究。

波士顿大学的研究重点是电化学加工技术与电化学磨料的结合,用以改善放电加工的表面质量;麻省理工学院的研究重点是电解技术的应用,即用电解液的氧化过程来实现机械零件的精密加工和修复。

德国也是电化学加工技术研究的热点。

德国柏林联邦理工大学对电化学加工技术近期进行了系统研究,主要研究内容包括:用于航空、航天航站设备的非磨损表面处理工艺、膜层表面处理工艺以及电化学表面处理技术。

日本也是全球最大的电化学加工技术研究中心之一。

在过去的几年里,日本经济产业省开展了一系列的电化学加工技术研究项目,主要集中在航空航天、铸造机械、汽车和工业机械等领域。

除了上述几个国家外,澳大利亚、韩国、新加坡、中国等国家也开展了电化学加工技术的研究,并取得了一些突破。

中国也是推广和应用电化学加工技术的国家之一。

近年来,中国科学院、国家计委、中国科技部和省部级科研院所均在实施电化学加工技术的研究项目,主要集中在航空航天、汽车、船舶、冶金等行业。

总的来说,电化学加工技术的研究取得了长足的进步,但仍有待改进和完善,特别是在优化工艺、降低成本、提高效率、优化设备、探索新材料和新技术等方面还需努力深入研究。

未来,电化学加工技术将在更多领域中得到广泛应用,并可能实现更大的突破。

微纳米切削加工技术的研究与应用

微纳米切削加工技术的研究与应用一、引言随着科技的不断进步和社会的不断发展,人们对于材料加工的要求也越来越高。

尤其是在微纳米尺度下,传统的机械加工已经无法满足人们的需求。

在这样的背景下,微纳米切削加工技术应运而生。

本文旨在探讨微纳米切削加工技术的研究与应用,深入了解其原理与发展前景。

二、微纳米切削加工技术的原理微纳米切削加工技术,即通过刀具对微纳米级工件进行切削,实现对工件形状和尺寸的精确控制。

该技术主要包括刀具与工件之间的相对运动和刀具对工件表面的切削过程。

在微纳米级尺度下,表面效应和位错调控起着重要作用。

表面效应是指在尺寸减小到微纳米级时,材料的物理性质和化学性质会发生改变。

这些改变会对切削过程中的刀具与工件间的摩擦、磨损、热影响和材料去除等关键参数产生重要影响,从而影响切削质量和加工效率。

位错调控是指材料表面的位错密度和分布对切削过程的影响。

位错密度的增加和分布的改变会引起塑性形变的变化,从而对切削过程的切削力、表面质量和切削精度等性能产生重要影响。

三、微纳米切削加工技术的研究进展近年来,随着材料科学和机械工程学的快速发展,微纳米切削加工技术得到了广泛应用。

目前,该技术主要研究方向包括切削力控制、表面质量改进和刀具磨损控制等。

1. 切削力控制切削力是切削加工中的一个重要参数,直接影响工件的表面质量和切削精度。

通过研究切削力的变化规律,可以优化切削过程中的刀具设计和工艺参数选择,从而提高加工效率。

目前,研究人员通过刀具形状和材料、进给速度、深度和切削面积等因素的调控,成功实现了切削力的控制和降低。

这为微纳米切削加工技术在精密部件制造和微纳米器件加工领域的应用提供了有力支持。

2. 表面质量改进在微纳米级尺度下,材料表面粗糙度和形貌对于工件的功能性能和精度起着重要作用。

通过研究表面摩擦、磨损和热影响等因素的控制和调控,可以实现工件表面质量的改善。

目前,通过选择合适的切削工艺参数和刀具,采用超精密切削、超声波辅助切削和电化学辅助切削等方法,成功实现了微纳米级工件表面粗糙度的降低和表面形貌的改善。

微细电化学加工技术

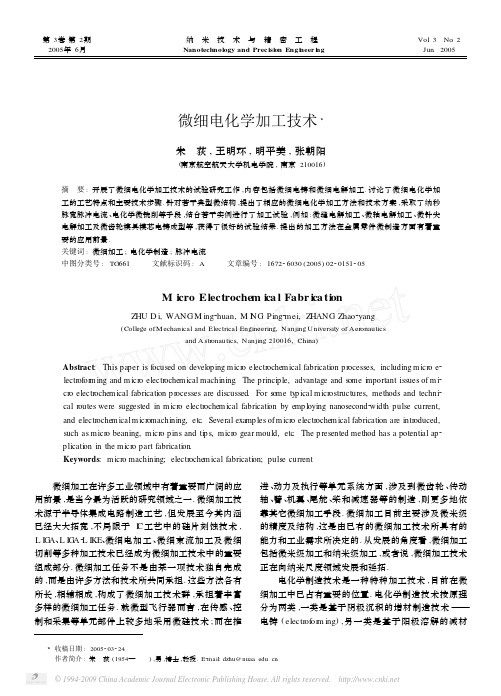

第3卷第2期2005年6月纳 米 技 术 与 精 密 工 程Nanotechnology and Prec isi on Eng i n eer i n g Vol .3 No .2Jun .2005微细电化学加工技术3朱 荻,王明环,明平美,张朝阳(南京航空航天大学机电学院,南京210016)摘 要:开展了微细电化学加工技术的试验研究工作,内容包括微细电铸和微细电解加工.讨论了微细电化学加工的工艺特点和主要技术步骤.针对若干典型微结构,提出了相应的微细电化学加工方法和技术方案,采取了纳秒脉宽脉冲电流、电化学微铣削等手段,结合若干实例进行了加工试验,例如:微缝电解加工、微轴电解加工、微针尖电解加工及微齿轮模具模芯电铸成型等,获得了很好的试验结果.提出的加工方法在金属零件微制造方面有着重要的应用前景.关键词:微细加工;电化学制造;脉冲电流中图分类号:TG661 文献标识码:A 文章编号:167226030(2005)022*******M i cro Electrochem i ca l Fabr i ca ti onZ HU D i,WANG M ing 2huan,M I N G Ping 2mei,Z HANG Zhao 2yang(College of Mechanical and Electrical Engineering,Nanjing University of Aer onauticsand A str onautics,Nanjing 210016,China )Abstract :This paper is focused on develop ing m icr o electr ochem ical fabrication p rocesses,including m icr o e 2lectrofor m ing and m icro electrochem ical machining .The p rincip le,advantage and so me i m portant issues of m i 2cro electrochem ical fabricati on p rocesses are discussed .For s ome ty p ical m icr ostructures,methods and techni 2cal r outes were suggested in m icr o electrochem ical fabrication by emp loying nanosecond 2width pulse current,and electrochem ical m icr omachining,etc .Several examp les of m icro electr ochem ical fabrication are intr oduced,such as m icro beaning,m icr o p ins and tip s,m icr o gear mould,etc .The p resented method has a potential ap 2p licati on in the m icr o part fabricati on .Keywords :m icro machining;electr ochem ical fabrication;pulse current 微细加工在许多工业领域中有着重要而广阔的应用前景,是当今最为活跃的研究领域之一.微细加工技术源于半导体集成电路制造工艺,但发展至今其内涵已经大大拓宽,不局限于I C 工艺中的硅片刻蚀技术,L I G A 、L I G A 2L I KE 、微细电加工、微细束流加工及微细切削等多种加工技术已经成为微细加工技术中的重要组成部分.微细加工任务不是由某一项技术独自完成的,而是由许多方法和技术所共同承担.这些方法各有所长,相辅相成,构成了微细加工技术群,承担着丰富多样的微细加工任务.就微型飞行器而言,在传感、控制和采集等单元部件上较多地采用微硅技术;而在推进、动力及执行等单元系统方面,涉及到微齿轮、传动轴、臂、机翼、尾舵、桨和减速器等的制造,则更多地依靠其它微细加工手段.微细加工目前主要涉及微米级的精度及结构,这是由已有的微细加工技术所具有的能力和工业需求所决定的.从发展的角度看,微细加工包括微米级加工和纳米级加工,或者说,微细加工技术正在向纳米尺度领域发展和延拓. 电化学制造技术是一种特种加工技术,目前在微细加工中已占有重要的位置.电化学制造技术按原理分为两类,一类是基于阴极沉积的增材制造技术———电铸(electr ofor m ing ),另一类是基于阳极溶解的减材3收稿日期:2005203224. 作者简介:朱 荻(1954— ),男,博士,教授.E 2mail:dzhu@nuaa .edu .cn .制造技术———电解加工(electr oche m ical machining ).电解加工和电铸的基本原理过程如图1所示.电解加工过程中,在工具阴极和工件阳极之间保持较小间隙,电解液在间隙中流过.在间隙上施加低压直流电,按照法拉第定律,工件阳极开始溶解.溶解产物被流动的电解液排出加工区.工具阴极向工件恒速进给,以保持加工间隙的恒定.随着加工过程的延续,工件阳极的形状将近似复制工具阴极的形状.电铸是电解加工的逆过程.它是利用金属离子在阴极上沉积来制造金属制品.在电铸过程中,电解液中的金属离子不断向阴极迁移,并沉积在阴极母模上,直到达到所需要的厚度.然后,沉积的金属层被机械剥离,经过必要的后续加工,获得所需的金属制品.电铸制品能够极其精确地复制母模的形状.(a )电解加工(b )电 铸图1 电化学制造技术原理 电铸和电解加工这两种技术有一个共同点:无论是材料的减少还是增加,制造过程都是以离子的形式进行的.由于金属离子的尺寸非常微小,因此这种微去除方式使得电化学制造技术在微细制造领域具有重要的应用前景. 近些年来,德国、美国及韩国等工业发达国家对于微细电化学加工技术给予高度重视,进行了大量的研究,并取得了长足的进展.利用微细电化学加工技术,日本制造出了直径为数微米、高表面质量的轴;英国在高速转子上加工出了数十微米线宽、数微米深的储油槽;荷兰菲利浦公司实现了薄板上微孔、微缝的高效电解加工;美国I B M 公司对电子工业中微小零件进行微细电化学蚀刻加工[1~5].美国一研究机构通过可移动的微细电极(阳极)在空间缓慢移动,诱导金属离子按指定的方向电沉积生长,形成某种特殊的空间三维微细结构(例如微型金属螺旋线圈).德国K AR I SRUHE 研究所将微细电铸与光刻技术集成,发明了L I G A 技术,实现了高深宽比的金属微结构的制造.2000年,德国MPG 采用纳秒级超短脉宽脉冲电流技术,使得电化学溶解定域性突变性提高,从而实现了数十微米尺度的金属三维复杂型腔的微细加工[6].MPG 经过进一步研究,取得了新的进展,已经加工出100n m 宽的沟槽[7]. 本文主要针对目前工业生产和新品研发中存在的Mes o 2Scale (尺寸从几微米至几百微米)的微细结构,介绍笔者开展的研究工作,讨论采用电化学加工方法进行经济、高效的微细加工.1 微细电铸 从原理上讲,如果不考虑芯模表面处理层、内应力变形及脱模变形等影响因素,电铸的复制精度可以达到纳米量级.目前,电铸已经在微细制造领域中得到了重要的应用.电铸是L I G A 技术中一个重要的不可替代的组成部分.在L I G A 过程中,电铸具有的微细复制能力得到了充分发挥. 笔者采取与L I G A 技术类似的过程,进行了微小金属零件制造的研究.主要工艺步骤包括光刻和电铸(如图2(a )所示).采用不锈钢片作为基底材料,在其上均匀涂覆感光胶,然后进行曝光和蚀刻等工艺步骤,在金属基底上形成带有特定图案的感光胶层.将带有图案胶层的金属模版放入电铸槽内进行电沉积,金属离子在模版上衬底材料裸露处沉积,直至将其填满;然后将金属沉积物和感光胶层分离,得到的金属结构就是所需的微细零件.采用该方法制备的微型铜齿轮如图2(b )所示. 在微细电铸过程中,同时采用了高频脉冲电流和高速冲液的方法,使电沉积在电化学极化度较高的情况下进行,从而细化了晶粒,获得了致密的金属沉积层.另外,还试验了压力正负交变等措施,利用较强的压力扰动,及时排除阴极上的吸附气泡,消除了阴极吸附气泡造成的针孔和麻点等问题.采取了低应力工作液,并对过程参数进行优化,控制了沉积应力,避免了变形. 采取类似的工艺过程制造了某型航空发动机微型过滤网(孔径为100μm ,厚度为200μm )和系列微型小模数齿轮注塑模具型芯,齿轮模数在0.2~0.4(如图3所示).・251・纳 米 技 术 与 精 密 工 程 第3卷 第2期 (a )工艺流程(b )制备的微型齿轮图2 准L I GA工艺流程和制备的微型齿轮图3 制造的微型齿轮注塑模具型芯和生产出的齿轮2 微细电解加工 理论和试验研究表明,脉冲电解加工可以显著地改进电解加工过程,是实现微细电解加工的重要措施.在脉冲电解加工中,电解液的间断及周期性的更新,使得间隙中的电解产物(溶解的金属、析出的氢气及产生的焦耳热)得到及时排除,因而可以在比传统直流更高的电流密度和更小的加工间隙下进行加工.高的电流密度使表面加工质量亦随之提高,而小间隙可以显著改善加工精度.脉冲电解加工系统的基本构成如图4所示.图4 脉冲电解加工系统示意 本文在脉冲电解加工的基础上,采取了工具往复运动方式,具体过程如图5所示.在每一个加工周期中,先施加一个对刀电压(1V 左右的低电压),工具电极进给至工件阳极,进行零位对刀(短路对刀);然后工具电极回退,使间隙至所需要的数值,施加相对较高的加工电压(5~20V )进行加工;加工后切断加工电压,工具电极回退到较大间隙,进行充分的电解液冲刷以排出加工产物.这种周期往复运动的方式改善了加工的稳定性且保证了加工过程的重复性,这对于处于小加工间隙情况下的微细电解加工是非常重要的.图5 带有工具周期往复运动的脉冲电流电解加工 以上措施为实现微细加工提供了保障.加工出的电动剃须刀网罩样件如图6所示,其材料为1Cr18N i9Ti,90个宽0.28mm 深0.8mm 的窄缝同时加工,加工时间为100s .虽然0.28mm 的尺度并不算很微小,但是相比其它加工工艺,所达到的加工效率、表面加工质量及窄缝侧壁的垂直性则具有明显的优势,而且没有工具损耗,因此非常适合于电动剃须刀网罩这一类大批量生产的产品.实际上,这项技术在缩小槽宽方面仍有很大的潜力. 采用超短脉宽脉冲电流,可以显著提高加工的定域性,有利于微细加工.将超短(纳秒)脉冲电流、低浓・351・ 2005年6月 朱 荻等:微细电化学加工技术度电解液及加工间隙的实时检测和调整等技术结合,可以实现微米级精度的加工.图7为镍板上加工出的复杂几何轮廓的SE M 照片.采用微棒状电极仿造数控铣削方式进行电解加工.钨材料棒状电极直径为15μm;脉冲参数中,脉宽为50ns,周期为500ns,电压为4V.加工出边长为80μm 、中部有25μm ×35μm 矩形凸起的型腔.由图中可以看出,型腔有清晰的轮廓,边缘部位无明显杂散腐蚀,侧壁垂直度较好.图6 微细电解加工样件图7 微小孔的SE M 照片 合理利用电解产物引起的电场分布情况变化,可以制造出扫描探针显微镜(AF M )针尖和微细电火花及微细冲压加工所需的微细棒状工具.电解加工微细轴的试验系统和局部示意如图8所示.试验初始阶段,工件尖端电荷高度集中,故尖端溶解速度相比其它部位要快,形状有趋于“尖锥”状的趋势.随着反应的进行,钨丝周围聚集着溶解的WO 42-离子,WO 42-离子在重力作用下会沿着工件向下移动,在工件周围形成上小下大的包裹状结构,导致上部的溶解速度大于下部的溶解速度,这样工件就有被溶解成上小下大的“纺锤”状结构的趋势.对试验参数进行合理控制,利用工件在溶解过程中趋于“尖锥”状和趋于“纺锤”状的作用,可以根据需求制备出微针尖或直径均匀的微细轴.(a )测试系统示意(b )局部示意图8 微细轴电化学加工原理 采用该方法加工出的微细轴和微针尖分别如图9和图10所示,材料为钨. (a )微阶梯轴(右端长为1180μm,直径为6μm,初始直径为300μm,加工时间为20m in )(b )微细轴(前端直径为3μm )图9 制备出的微棒・451・纳 米 技 术 与 精 密 工 程 第3卷 第2期 图10 制造出的微针尖3 结 语 本文概要介绍了笔者在微细电化学加工方面的一些研究结果. 微细加工是高度交叉的综合性学科,它涉及到许多新概念、新技术和新思维,交叉融合了多学科知识.微细制造科学技术领域目前还存在着许多未知,需要人们去探索、了解、掌握、发明和创造.微细制造的新概念、新技术及新工艺将不断出现,在航空、航天、电子、信息、微机械、生物及医疗等领域的应用会愈来愈深入和广泛.参考文献:[1] M cGeough J A,Leu M,Rajurkar K,et al.Electr of or m ingp r ocess and app licati on t o m icr o/macr o manufacturing[J].A nnals of the C I R P,2001,50(2):499—514.[2] Rajukar K P,Zhu D i,M cGeough J A,et al.Ne w devel op2ments of electr oche m ical machining[J].A nnals of theC IRP,48(2):567—569.[3] Datta M,Landolt D.Funda mental as pects and app licati onsof electr oche m ical m icr o2fabricati on[J].Electroche m ica A c2ta,2000,45:2535—2558.[4] L i m Y M,Ki m S H.An electr oche m ical fabricati on methodf or extre mely thin cylindrical m icr op in[J].InternationalJournal of M achine Tools&M anufacture,2001,41:2287—2296.[5] Ekvall I,W ahlstr om I,Claess on D,et al.Preparati on andcharacterizati on of electr oche m ically etched W ti p s f or ST M[J].M easure m ent Science and Technology,1999,10:11—18.[6] Schuster R,Kirchner V,A ll ongue P,et al.Electr oche m icalm icr omachining[J].Science,2000,289:98—101.[7] KockM,Kirchner V,Schuster R.Electr ochem icalm icr oma2chining with ultrashort voltage pulses2versatile method withlithographical p recisi on[J].Electrochi m ica A cta,2003,48:3213—3219.・551・ 2005年6月 朱 荻等:微细电化学加工技术。

MEMS加工工艺

34

硅各向异性湿法腐蚀的缺点 • 图形受晶向限制 • 深宽比较差, 结构不能太小 • 倾斜侧壁

• 难以获得高精度的细线条。

35

干腐蚀

气体中利用反应性气体或离子流进行的腐蚀称 为干腐蚀。干腐蚀刻蚀既可以刻蚀多种金属, 也可以刻蚀许多非金属材料;既可以各向同性 腐蚀,也可以各向异性刻蚀,是集成电路工艺 或MEMS常用工艺。 按照原理来分,可分为等离子体刻蚀(PE: Plasma Etching)、反应离子刻蚀(RIE: Reaction Ion Etching)和感应等离子体刻蚀 (ICP:Inductive Coupling PlasmaEtching)等 几种。

43

静电微泵结构

44

思考与讨论

1.各向异性腐蚀剂如何选择? 2. 影响各向异性腐蚀剂刻蚀的关键因素?

45

表面工艺

表面微机械加工以硅片微基体,通过多 层膜淀积和图形加工制备三维微机械结 构。硅片本身不被加工,器件的结构部 分由淀积的薄膜层加工而成,结构和基 体之间的空隙应用牺牲层技术,其作用 是支持结构层,并形成所需要的形状的 空腔尺寸,在微器件制备的最后工艺中 溶解牺牲层

1

MEMS加工工艺

控制部分 电子学

微电子EMS结构的特点

3

可动 三维 微尺度 形状复杂 材料的多样性

MEMS加工工艺分类

部件及子系统制造工艺

半导体工艺、集成光学工艺、厚薄膜工艺、微机械加 工工艺等

4

封装工艺

硅加工技术、激光加工技术、粘接、共熔接合、玻璃 封装、静电键合、压焊、倒装焊、带式自动焊、多芯 片组件工艺

25

KOH腐蚀系统常用KOH、H2O和(CH3) 2CHOH(异丙醇,缩写IPA)的混合液 除KOH外,类似的腐蚀剂还有NaOH、 LiOH、CsOH和NH4OH腐蚀剂

锂电池微孔加工技术

锂电池微孔加工技术

锂电池微孔加工技术是指通过一系列的工艺和设备,对锂离子电池中的正负极材料进行微孔加工的过程。

锂电池微孔加工技术主要包括以下几个方面:

1. 阳极材料的微孔加工:通过使用激光或钻石工具进行微细孔的切割或钻孔,可以提高阳极材料的表面积,增加锂离子的扩散速率,提高电池的充放电效率。

2. 阴极材料的微孔加工:通过电化学蚀刻或激光切割技术,在阴极材料上形成微米级的孔洞结构,可以增加阴极材料的表面积,增强锂离子的嵌入和释放能力,提高电池的能量密度和循环性能。

3. 隔膜的微孔加工:通过激光穿孔或化学蚀刻技术,在锂电池的正负极之间的隔膜上形成微孔结构,可以提高锂离子的传导速率,减小电池的内阻,提高电池的功率输出能力和循环寿命。

4. 电解液通道的微孔加工:通过激光加工或精密喷涂技术,在电池的电解液通道中形成微米级的孔洞结构,可以增加电解液的流动性,提高锂离子的迁移速率,降低电池的内阻,提高电池的功率输出和循环寿命。

锂电池微孔加工技术可以提高锂电池的性能和循环寿命,增加电池的能量密度和功率密度,是锂电池领域的重要研究课题之一。

《6 微米高抗拉锂电铜箔关键技术研发及产业化》项目简介

《6 微米高抗拉锂电铜箔关键技术研发及产业化》项目简介嗨,小伙伴们,你们有没有想过,我们生活中那些小小的电子设备,比如手机、电动滑板车,它们的能量源泉是什么呢?没错,就是电池!而今天我要给你们讲述一个超级酷炫的科技项目,那就是《6微米高抗拉锂电铜箔关键技术研发及产业化》。

这可不是普通的铜箔哦,它可是电池的心脏,让我们的小玩意儿跑得更远、更持久!想象一下,一根头发的直径大约是60微米,而我们要讲的这种铜箔,只有6微米,比头发丝还细10倍呢!是不是觉得超级神奇?科学家们就像是魔法大师,用这种超薄的铜箔打造出了电池的超级高速公路,让电力能快速、高效地流动。

那么问题来了,这么薄的东西,怎么保证它不脆弱,能承受电池内部的压力呢?这就需要用到我们这个项目的“秘密武器”——高抗拉技术。

就像给铜箔穿上了一层钢铁般的铠甲,让它变得既轻又强。

研发团队的工程师们,就像是训练勇士一样,精心调整材料配方,一次次试验,一次次改进,终于让这6微米的铜箔拥有了惊人的韧性和强度。

你们可能会问,这么厉害的技术,是怎么从实验室走向生产线的呢?这就需要产业化的魔法了。

科研人员和工厂师傅们一起合作,像搭建积木一样,设计出一套全新的生产工艺。

他们克服了无数困难,从无到有,把实验室里的创新变成了大规模生产的产品。

这一过程,就像是从梦想变为现实的奇妙旅程,让人兴奋不已!这个项目的成功,不仅仅改变了电池行业,也让我们每个人的生活中充满了更多的可能性。

想想看,未来的电动汽车可以跑得更远,无人机可以飞得更高,智能手表可以待机更久。

这一切,都离不开这薄如蝉翼却坚韧无比的6微米铜箔。

朋友们,这就是科技的魅力,它让我们的生活变得更加便捷,更加精彩。

而那些默默付出的科研人员和工匠们,就像是一群勇敢的探险家,不断探索未知,创造出一个又一个奇迹。

让我们为他们的智慧和努力鼓掌,期待更多这样的创新改变我们的世界!现在,你是不是对这个项目充满了好奇和敬意呢?是不是也想成为那个创造未来的人?那就让我们一起加油学习,也许有一天,你也能创造出属于自己的科技奇迹!。

超级电化学镀铜微米硅技术

超级电化学镀铜微米硅技术1.引言1.1 概述概述部分的内容可以包括对超级电化学镀铜微米硅技术的简要介绍和背景说明。

可以参考以下内容进行编写:概述超级电化学镀铜微米硅技术是一种具有广泛应用前景的新兴技术。

随着科技的不断发展,电子设备的微型化和高性能化需求越来越高,对于高质量的镀铜和微米硅的需求也日益增加。

而传统的镀铜和微米硅技术往往受到成本高昂、环境污染等问题的制约,因此迫切需要一种高效、环保的新技术来满足市场的需求。

超级电化学镀铜微米硅技术,即利用电化学原理,在微细尺度上实现对铜和硅的镀覆。

这种技术通过电解液中的电解质和外加电场的作用,使铜和硅的离子在电解质中自由移动,通过电解沉积的方式实现对其镀覆。

相比传统的化学镀铜和微米硅技术,超级电化学镀铜微米硅技术具有以下优势:首先,高效而精确的电解沉积过程可实现更高质量的铜和硅材料;其次,该技术无需使用有毒有害的化学试剂,对环境友好;另外,超级电化学镀铜微米硅技术可以在微观尺度上实现高度集成和复杂结构的制备,满足电子设备微型化和高性能化的需求。

本文将深入探讨超级电化学镀铜微米硅技术的原理和应用,并对其未来的发展进行展望。

首先,我们将详细介绍超级电化学镀铜技术的基本原理和电解沉积过程,从而帮助读者更好地理解该技术。

其次,我们将重点关注微米硅技术的制备方法和优化策略,包括材料选择、工艺流程等方面。

最后,我们将对超级电化学镀铜微米硅技术的应用进行综述,并对其在电子领域的市场前景进行展望。

通过本文的阅读,读者将能够深入了解超级电化学镀铜微米硅技术的原理和应用,对相关领域的研究工作有所启示,并能够在实际应用中将该技术发挥到最大的潜力。

同时,我们也希望通过本文的介绍和讨论,推动超级电化学镀铜微米硅技术的进一步研究和应用,为电子设备的微型化和高性能化提供更加可行的解决方案。

1.2文章结构文章结构部分的内容可以按照以下方式编写:1.2 文章结构:本文共分为三个部分,即引言、正文和结论。

微型结构零件的精细加工技术

微型结构零件的精细加工技术现代科技的急速发展推动着各种工业系统的进步与创新。

其中微型结构零件的加工技术则是一个成熟而重要的技术分支。

微型结构零件的加工是一门精细化的技术,需要高度的技术水平和创新能力。

今天我们将就微型结构零件的精细加工技术进行一番探讨。

一、微型结构零件的定义及应用领域微型结构零件是指尺寸在数微米至数十毫米之间、复杂程度高、几何形状丰富的零部件,其一般集成于微机电系统(MEMS)、微流体、微电子机械系统(NEMS)、集成光学系统、集成显微镜以及太赫兹系统等多个领域。

如MEMS是将微电子技术、机械工程技术、工艺技术、半导体技术和材料科学等多学科交叉的新兴技术领域,其在生命科学、医疗器械、工业机械、机器人、汽车、航空等领域中具有广泛应用前景。

相应的,微型组件在MEMS领域中迅速发展,其制造工艺也在不断改进。

二、微型结构零件加工的困难目前,微型结构零件的科学技术水平和制造工艺还处于探索和发展阶段,面临诸多挑战。

一方面,本身加工材料和结构参数的复杂度,一方面则是微型结构零件加工项目日益繁杂,多种重要的技术手段较为复杂,操作难度大,周期长,效果不尽人意。

整个过程中普遍存在的零件加工难度主要有以下几个方面:1.微型尺寸的制造精度要求很高由于零部件形状、大小、精度和表面结构等制造要求和实际应用的限制,微型结构零部件的制造难度较高。

2.缺乏优质辅助材料微型结构零件加工过程中不仅需要使用到稳定性高的机床和辅助设备,同时还需要使用到耐磨、耐高温、高强度等优质辅助材料,这样才能够在零件加工过程中保证零整件不出现误差和失真现象。

3.精细加工工程的全面规划微型结构零件加工流程的规划需要精心设计,严格实施,必须考虑到加工以及后续的一系列工序,包括缺陷检测、界面化处理、表面修整等。

三、微型结构零件加工的技术针对微型结构零件加工难题,近年来采用的微型加工技术不断发展进步。

常见的微小切削加工工艺技术有以下几种:1.喷射加工技术喷射加工技术是以高速流体为研磨剂进行微细加工,通常是将悬浮在液体介质中的磨料、气泡、固体颗粒等喷入加工区,对微型结构零件进行精细加工。

电化学探针的设计和性能研究

电化学探针的设计和性能研究电化学探针是现代电化学研究的重要工具,它能够提供高灵敏度的电化学信号,以及对于界面物种、反应机理等参数的信息,因此,电化学探针在环境、能源、材料、生物等领域具有广泛的应用。

电化学探针的性能研究和设计是电化学研究的重要内容之一,下面将着重讨论电化学探针的设计和性能研究。

1. 电化学探针的设计电化学探针的设计通常包含三个方面:探针材料、外部形状和尺寸、电极表面的修饰。

1.1 探针材料探针材料是电化学探针设计中的重要一环,探针材料的物理化学性质,比如氧化还原电位、电导率、电极反应活性等,直接影响到探针的性能。

通常使用的电化学探针材料主要有金属(如铂、银、铜、镍等)、碳材料(如石墨、金刚石、石墨烯等)、半导体材料(如氮化硅、氧化钛等)和聚合物材料(如聚四氟乙烯、聚乙烯醇等)。

在选择探针材料时,通常需要根据研究对象、具体实验条件和所需信号的性能要求来综合考虑。

1.2 外部形状和尺寸外部形状和尺寸是电化学探针设计中的另一个重要方面。

电化学探针的外部形状通常是通过微纳加工技术制备,可以是圆形、方形、棱形等多种形状。

电化学探针的尺寸可根据所需信号的特点及具体研究需求进行设计,通常是微米到纳米级别。

在探针尺寸的设计中,需要考虑到探针的灵敏度和信号稳定性等因素。

1.3 电极表面的修饰电极表面的修饰是电化学探针设计中的另一重要方面。

电极表面的修饰对于电极的反应特性、界面化学反应以及分子吸附等方面有着重要的影响。

目前常见的电极表面修饰方法有:分子自组装、化学修饰和物理修饰等。

电极表面的修饰也可以根据实验需求进行定制化设计。

2. 电化学探针的性能研究2.1 灵敏度灵敏度是电化学探针的重要性能之一,它可以直接影响到探针信号的强度和检测极限。

电化学探针的灵敏度可以通过探针材料、尺寸设计和表面修饰等方法进行提高。

此外,无择优汇聚技术和电流放大器等技术也可以提高电化学探针的灵敏度。

2.2 选择性选择性也是电化学探针的重要性能之一,可以根据特定的电化学反应进行设计。

机械工程中微机械技术的加工与应用研究

机械工程中微机械技术的加工与应用研究近年来,随着科技的飞速发展,微机械技术逐渐成为机械工程领域的研究热点。

微机械技术是一种以微米级别为尺度的机械加工技术,通过精密的加工方法,在微小的尺寸范围内制造远远小于人类头发丝的微型零部件。

本文将探讨微机械技术在机械工程中的加工方法和应用领域。

首先,微机械技术的加工方法多种多样,其中最常见的是光刻法。

光刻法是利用光敏胶材料,通过光源照射胶层,通过光源的照射形成的阴影效应来形成图形。

通过控制光源的位置和光照时间,可以在微米级别上进行精确的图形制作。

光刻法广泛应用于微机械传感器、微型机械结构等领域,在集成电路和微机械加工领域有着重要作用。

除了光刻法,还有电化学加工方法。

电化学加工方法是利用电化学反应进行加工,通过控制电解液中的电位和电流密度,可以在金属材料表面进行精确的零件制造。

电化学加工方法常被应用于微电机和微传感器的制造,其优势是在加工过程中不受限于材料硬度,具有很大的灵活性和可塑性。

除了加工方法,微机械技术在机械工程中的应用也非常广泛。

一个重要的应用领域是微机械传感器。

微机械传感器是一种利用微机械技术制造的传感器,可以测量微小物理量的变化,并将其转换为电信号输出。

微机械传感器在医疗、环境监测等领域有着广泛的应用,例如用于测量血糖、血压等生物参数,或者用于测量土壤温度、空气湿度等环境参数。

微机械传感器的小型化和高灵敏度使得其在这些领域中具有巨大的潜力。

另一个重要的应用领域是微机械驱动器。

微机械驱动器是一种利用微机械技术制造的驱动器,可以实现微小零件的精确控制和运动。

微机械驱动器在精密机械装置、光学仪器、生物医学等领域中有着广泛的应用。

例如,在显微镜中使用微机械驱动器可以实现对样本的精确定位和旋转,提高显微镜观察的准确性;在生物医学领域,微机械驱动器也可以用于精确控制微型药物输送装置,从而实现精准的药物治疗。

值得注意的是,微机械技术的发展还面临一些挑战。

首先是制造成本的问题。

电化学微/纳米加工技术

电化学微/纳米加工技术张杰;贾晶春;朱益亮;韩联欢;袁野;时康;周剑章;田昭武;田中群;詹东平【摘要】介绍电化学微/纳米加工技术,特别是厦门大学电化学微/纳米加工课题组建立起来的约束刻蚀剂层技术,旨在让广大师生了解这一特种加工技术,共同促进我国电化学微/纳米加工技术的研究及产业化进程。

【期刊名称】《大学化学》【年(卷),期】2012(027)003【总页数】8页(P1-8)【关键词】微/纳米加工技术;电化学微/纳米加工;约束刻蚀剂层技术【作者】张杰;贾晶春;朱益亮;韩联欢;袁野;时康;周剑章;田昭武;田中群;詹东平【作者单位】厦门学化学化工学院化学系,福建厦门361005;厦门学化学化工学院化学系,福建厦门361005;厦门学化学化工学院化学系,福建厦门361005;厦门学化学化工学院化学系,福建厦门361005;厦门学化学化工学院化学系,福建厦门361005;厦门学化学化工学院化学系,福建厦门361005;厦门学化学化工学院化学系,福建厦门361005 厦门大学固体表面物理化学国家重点实验室福建,厦门361005;厦门学化学化工学院化学系,福建厦门361005 厦门大学固体表面物理化学国家重点实验室福建,厦门361005;厦门学化学化工学院化学系,福建厦门361005 厦门大学固体表面物理化学国家重点实验室福建,厦门361005;厦门学化学化工学院化学系,福建厦门361005 厦门大学固体表面物理化学国家重点实验室福建,厦门361005【正文语种】中文【中图分类】O646随着近年来微电子、微/纳机电系统、现代精密光学系统、微全分析系统等高科技产业的迅猛发展,对微/纳米加工技术的要求也越来越高[1-2]。

一方面,传统的微/纳米加工技术存在着工具磨损、刚性、热效应等问题;另一方面,电火花、激光束、电子束加工等非传统微/纳米加工技术也难以避免热效应[3-5]。

电化学微/纳米加工技术无热效应,而且具有精度可控、去除率高、加工效率高、环境友好等优点。

微纳制造中的微米级加工技术

微纳制造中的微米级加工技术微米级加工技术是制造微纳器件中不可或缺的一环。

它是制作微米级结构的关键,是实现微纳电子、光学、生物等领域的基础技术。

本文将从介绍微米级加工技术的概念、分类、基本原理、工艺方法等方面进行全面、深入的探讨。

一、微米级加工技术概述微米级加工技术是指用微米级甚至纳米级的加工手段,将物质加工成各种微型器件的一种制造技术。

这种技术能够将器件的线宽、空隙、层间距等尺寸控制在微米级甚至纳米级,具有微小化、高精度和高集成度的特点,被广泛应用于微纳电子、光学、生物等领域。

二、微米级加工技术分类微米级加工技术根据加工手段的不同可以分为:光刻技术、电子束曝光技术、离子束曝光技术、扫描探针显微镜技术、等离子体刻蚀技术、焦电子束刻蚀技术、激光刻蚀技术、热刻蚀技术等。

其中最为常用的是光刻技术和电子束曝光技术。

光刻技术是一种利用光学系统对光刻胶进行曝光和显影的加工技术,其优点是具有成本低、速度快、大规模生产等优点。

电子束曝光技术则是一种利用电子束在样品表面进行直接曝光的加工技术,其优点是具有高加工精度和高分辨率等特点。

三、微米级加工技术基本原理微米级加工技术的基本原理是利用高精度的加工手段对样品进行加工,控制其表面形貌和结构尺寸。

光刻技术的原理是利用硅片表面涂覆上特殊的光刻胶,在强紫外光照射下发生化学反应,形成需要的图案。

电子束曝光技术则是利用电子束对样品进行直接曝光,同时对电子束进行控制,使其产生所需要的微细图案。

四、微米级加工技术工艺方法微米级加工技术的工艺方法分为三步:样品制备、图案设计和加工流程。

样品制备是制作微米级器件的基础,主要包括基片选择、表面处理和光刻胶涂覆等步骤。

基片选择要求表面光洁度高、成本低廉、易获得等特点,常见的有硅片、石英玻璃等。

表面处理则主要是对基片进行精细加工,能够增强表面的粗糙度和自由基数量。

光刻胶的涂覆则是将光刻胶均匀涂覆在基片表面,以便后续的加工操作。

图案设计主要是确定需要加工的芯片形状和加工参数等方面。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

在杂散腐蚀、加工稳定性差等缺陷,因此加工精度 不够高。将电化学加工应用于微细加工必须提高 定域蚀除能力,解决微能脉冲加工电源、工具电极 制作以及加工状态的检测控制等问题。

国外的研究人员利用纳秒脉冲电流实现了微 细电化学加工,但对于超短脉冲电源和微细电极 的制作都没有给出相关的论述[3]。本文利用所构 建的加工系统,对微细电化学加工的关键技术提 出了解决方案,实现了高精度的微细电化学加工。

Manufacture,2006,46(3/4):333-342.

[3] 邓聚龙.灰色系统基本方法[M].武汉:华中理工大 学出版社,1987.

[43 邓聚龙.灰色系统预测与决策[M].武汉:华中理工

大学出版社,1986.

(编辑张洋)

作者简介:王艳,女,1969年生。浙江大学机械与能源工程学院 博士研究生。主要研究方向为特种加工技术和金刚石砂轮修整技 术。发表论文30余篇。用晚军,男,1958年生。浙江大学机械与 能源工程学院现代制造工程研究所教授、博士研究生导师。 胡德金,男,1946年生。上海交通大学制造技术及tl动化研究所所 长、教授、博士研究生导师。

·404·

万方数据

图2 纳秒脉冲电源构成框图 2.2 微细工具电极的制作

高精度的微细电化学加工需要微米级的工具 电极,电极直径一般在50pro以下。电极如此微小 的定位、装夹和加工都比较困难。由于加工间隙很 小,容易发生火花放电、短路,电极还需要能够承 受一定的短路电流。因此,试验中选择钨作为工具 电极材料。为了提高加工精度,采用电化学腐蚀的 方法制作工具电极。将电极制作和工件加工统一 在微细电化学加工系统中接连完成,不但解决了 微细电极的制作和装夹问题,而且工具和工件安

电化学加工的脉冲电源,其构成框图见图2。该电

源能够输出电压为0~5V的脉冲信号,脉冲宽度

可在20~500ns范围内变化,脉冲频率最高可达

25MHz。超短脉冲电源为微米级电化学加工提供

了保证,解决了纳秒脉冲电源设计的关键技术。

瓶

I

I I

笙鎏皇堕I

I I

羽■丽丽'—丽面丽

I

1i●l-=¨1l;一

1.PCI7344多功能控制卡2.霍尔电流传感器 3.Z轴步进电机4.纳秒脉冲电源5.示波器

细加工技术已经成为各国研究的热点。微细加工 技术主要有聚焦离子束、电子束、激光微细加工、 微细电火花加工以及微细电化学加工等‘¨。电化 学加工的原理是利用电化学反应去除工件材料, 理论上可以达到离子级的加工精度嘲,但由于存

砂轮的体积去除率有影响,所以分析表明采用灰 色关联分析法得出的金刚石笔磨损率影响因素的 大小排序是正确的。

中图分类号:TG662

文章编号:1004—132X(2007)04—0403一04

Investigation on Key Techniques of Electrochemical Micro~machining Zhang Zhaoyang Zhu Di Qu Ningsong Wang Minghuan

微米级电化学加工关键技术研究——张朝阳 朱 荻 曲宁松等

装后不必拆卸,能够有效地减少误差的产生。试验

中,采用KOH碱性溶液将直径为300pm的钨丝

加工成直径只有10bcm左右的工具电极。这样,工 具电极制作完成后,只需更换电解液和加工电源

就可以继续进行微细电化学加工。

在制作工具电极时,将钨丝作为阳极工件接 直流电源的正极,阴极为不锈钢管,电解液为

中国机械工程第18卷第4期2007年2月下半月

径如下:驱动器一步进电机一滚珠丝杠副一运 动部件。

电化学加工过程中,将工具电极钨丝接电源

负极,工件镍板装夹在不锈钢基片上,接电源的正

极。电解液选用酸性溶液(如HCl或H:SO;),在

电极之间加上脉冲电流后,工件材料就会被溶解

蚀除,发生如下的电化学反应:

阴极

图3微细工具电极 2.3加工间隙的检测控制

加工间隙是决定电化学加工精度的主要因 素,它包括侧面间隙和进给方向间隙。侧面间隙 决定加工的成形精度,进给方向间隙影响加工的 稳定性。对于高精度的微细电化学加工,加工间 隙应被控制在几微米左右。本文采用能够反映加 工状态和进给方向间隙的加工电流作为检测对 象,实时调整工具电极进给速度,从而保证微米级 的加工间隙和加工状态的稳定。由于脉冲电源的 频率达到兆赫级;若采用普通互感器,检测到的电 流波形将会严重失真;若采用分流器,无法电气隔 离,加工过程中,电气部件的不稳定会直接影响到 测得电流值的真实性。因此,试验中选用CHB一

2mol/L的KOH溶液。钨丝装在机床主轴上,进给

至不锈钢管的中心。电源通电后,阳极的钨丝在强

碱溶液中被氧化成wO:一离子进入溶液,阴极不

锈钢管周围有气泡(H:)产生。所发生的电化学反

应如下:

阴极

阳极

2H20+2e一一H2十+20H一

W+80H一—,W0;一十4Hz0+6e一

在直流电压和KOH碱性溶液作用下,钨丝

6.阴极工具7.电解液槽8.阳极工件 9.工作台10.x轴步进电机 11.Y轴步进电机 图1微细电化学加工系统

工具电极装夹在自行研制的微细电化学加 工机床的主轴上,由Z轴步进电机带动做垂直方 向进给,其运动传递路径如下:步进电机一谐波 减速器一预紧滚珠丝杠副一主轴部件。工件固 定于电解液槽内的X—y二维工作台上,工作台 由两个步进电机驱动做平面运动,其运动传递路

Nanjing University of Aeronautics and Astronautics,Nanjing,210016 Abstract:The key techniques and realization approach of electrochemical micro—machining (EMM)were studied.Ultra—short pulse power source for the requirements of EMM was designed and fabricated.On the self—developed equipment。tool electrode and workpiece were sequentially ma— chined with electrochemical method.The real—time monitoring and control of the electrochemical ma— chining gap were presented in order to improve the localization and the stability of machining process. So micrometer precision of ECM iS achieved in the 10W concentration acid electrolyte.Inter~electrode gap iS controlled to about 5ptm on the basis of the machining current.Four letters of“NUAA”are made by the nanosecond pulse power source.The size of each letter is 609m in width,90ffm in height, the 1ines of 1etters are 20“m iD width.

ufacture,2002,42(7):825—835.

[2]

Yan Wang,Xiaojun Zhou,Dejin Hu.An Experimen— tal Investigation of Dry—electrical Discharge Assis—

ted Truing and Dressing of Metal Bonded Diamond Wheel[J3.International Journal of Machine Tools&

Key words:electrochemicaI micro—machining;uItra—short pulse power source;tool electrode;in— ter—electrode gap

0 引言 随着科技的发展,面向精密微机电器件的微

收稿Et期:2006~01—10 基金项目:航空科学基金资助项目(04H52055);南京航空航天大 学博士学位论文创新与创优基金资助项目(BCXJ04--09)

微米级电化学加工关键技术研究——张朝阳 朱 荻 曲宁松等

微米级电化学加工关键技术研究

张朝阳 朱 获 曲宁松 王明环

南京航空航天大学,南京,210016

摘要:针对微米级电化学加工的关键技术问题,研制了用于微米级电化学加工的纳秒脉冲电源,并

利用电化学腐蚀方法,在自制的电化学加工机床上连续实现了微细工具电极的制作和工件的加工。基

于试验提出了微细电化学加工间隙的检测控制方法,提高了加工过程的稳定性,增强了定域蚀除能力。

在低浓度酸性电解液中实现了微米级的电化学加工,利用研制的纳秒脉冲电源,根据加工电流将极间间

隙控制在5Fm左右,加工出了“NUAA”字形,每个字母高90肛m,宽60弘m,字母线条的宽度只有20pm。 关键词:微细电化学加工;超短脉冲电源;工具电极;加工间隙

参考文献: E13 Zhang C.Shin YC.A Novel I.aser—assisted Truing

万方数据

and Dressing Technique for Vitrified CBN Wheels I-J].International Journal of Machine Tools&Man—

5 结论

针对笔者首次提出的新型气中放电辅助金刚石 砂轮在线修整法,根据灰色关联分析算法采用Visu— al Basic语言编制了修整效率、砂轮圆度、砂轮直线 度和金刚石笔磨损率四个指标的优势因素分析系 统。系统分析结果表明该算法可以避开综合平衡 法、综合评分法、优序法和功效系数法等算法的繁 琐,避免了人为因素的影响,优势因素分析结果和多 次试验结果吻合得很好,这为金刚石砂轮修整过程 中试验参数的正确选择和优化设计提供了指导。