第4章_金属成型与焊接新工艺

化工机械制造技术第四章 化工设备制造的主要工序

第四章 化工设备零件制造的主要工序

• 教学要求: 1.掌握各工序的加工过程 2.熟悉各工序所用的主要机具、设备的结构原理、 用途与操作 3.熟悉设备制造常用的材料的牌号、规格、产地 价格等

• 教学建议: 与生产实习结合,加强动手能力、实践技能的培 养。

第一节 原材料准备

一、材料的净化

1.净化的目的 • (1)清除油污、锈蚀

图 4-52应用样杆弯管 1—插销;2—垫片;3—弯管平台; 4—管子; 5—样杆; 6—夹箍;

7—钢丝绳; 8—插销孔

图 4-53 应用样板弯管 1—插销;2—垫片;3—弯管平台; 4—样板(胎膜); 5—管子;6—夹箍;

7—钢丝绳; 8—插销孔

(2)中频加热弯管

1—转臂; 2—变压器; 3—感应圈; 4—导向辊; 5—支撑块; 6—管子; 7—夹头

标准碟形封头:小R处减薄量最大

(2)褶皱:板坯加热不均

• 材料塑性好

• 压紧力过小

变形过(大来不及变形)

• 模具间隙过大

• 模具表面粗糙

(3)鼓包:压边力过小,模具间隙过大,气体积聚

(4)椭圆

(5)裂纹

冲压加工后壁厚变化

6.冲压成型的特点: ①模具多,成本高 ②效率高 ③连续变形,冲压力大,能耗大,成本高 ④减薄量大 ⑤直径有限 举例:DN1000*40的球形封头,最小厚度为

6000吨油压机 冲压成型下模圈

Hale Waihona Puke 水压机热压封头 冲压成型半球封头

4.冲压工艺

划线下料——坡口加工——焊接——探伤——焊缝磨平— —板坯加热——冲压——定径——封头边缘余量的切割

5.冲压成型缺陷

(1)减薄 :中间减薄,边缘(直边)增厚

焊接成型

4. 改善焊接接头组织与性能的措施 思路:使熔合区和过热区尽可能小。 措施: (1)母材尽量选择低碳钢(碳,硫,磷的含量 均比较低); (2)加快焊接速度,减小焊接电流; (3)对较大的焊缝采用多层焊; (4)焊后进行热处理,消除应力,细化晶粒, 改善接头的力学性能;

5.焊接变形的基本形式

(1)收缩变形:由 于焊缝横向和纵向收 缩而引起尺寸缩小; (2)角度变形:焊 缝截面形状上下不对 称,焊缝横向收缩不 均匀而引起; (3)弯曲变形:焊 缝布臵不对称,焊缝纵向收缩后引起工件向焊缝一侧弯 曲; (4)扭曲变形:焊缝布臵不对称或焊接工艺不合理,使 工件产生纵向扭曲变形; (5)波浪变形:薄板件在焊接应力作用下失稳。

三.焊接接头的组织与性能

1. 焊件上温度的变化和分布

焊接接头由焊 缝和热影响区两个 部分组成。 2. 焊接接头金属的组织与性能 (1)焊缝金属的组织与性能 组织:焊缝金属组织是由熔 池金属结晶得到的铸造组织, 晶体的长大方向指向熔池中 心, 形成柱状树枝晶。

性能:一方面,柱状晶比较细密,其性能不低 于基本金属;另一方面,由于焊芯是高级优质 材料以及焊条药皮的作用,可以使得焊缝金属的 化学成分优于母材,所以焊缝金属的性能一般高 于母材。 (2)热影响区的组织与性能 熔合区 过热区 热影响 正火区 区组织 部分相变区 再结晶区

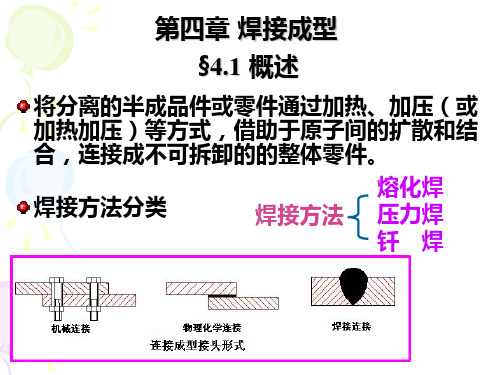

第四章 焊接成型 §4.1 概述

将分离的半成品件或零件通过加热、加压(或 加热加压)等方式,借助于原子间的扩散和结 合,连接成不可拆卸的的整体零件。

焊接方法分类

焊接方法

熔化焊 压力焊 钎 焊

焊接成型的特点:

*能以小拼大,化大为小,简化了复杂的机器 零部件,可获得最佳技术经济效果; *能制造多金属结构,充分利用了材料性能;

第4章焊接

2.缝焊

3.对焊

§4-3 摩擦焊和钎焊

苏联的丘季科夫发明了摩擦焊

1.摩擦焊

2.钎焊

钎焊的能源可以是化学反应热,也可以是间接热能。 钎料的液相线温度高于450℃而低于母材金属的熔点

时,称为硬钎焊;低于450℃时,称为软钎焊。

根据热源或加热方法不同钎焊可分为:火焰钎焊、感 应钎焊、炉中钎焊、浸沾钎焊、电阻钎焊等。

软钎焊 盐浴钎焊

火焰钎焊 电阻钎焊

感应钎焊

钎焊接头的强度一般比较低,耐热能力较差。

钎焊可以用于焊接碳钢、不锈钢、高温合金、铝、

铜等金属材料,还可以连接异种金属、金属与非金属

。 适于焊接受载不大或常温下工作的接头,对于精密 的、微型的以及复杂的多钎缝的焊件尤其适用。

§4-4 其他焊接方法

1956年,美国的琼斯发明超声波焊; 50年代末

与焊件强度等级相同的焊条,而不考虑化学成分相

同或相近。 异种结构钢时,按强度等级低的钢种选用焊条。

特殊性能钢种,如不锈钢、耐热钢时,应选用与焊

件化学成分相同或相近的特种焊条。

(2) 按焊件的工况条件选用焊条

承受动载、交变载荷及冲击载荷的结构件,应选用碱性 焊条。 承受静载的结构件时,应选用酸性焊条。 表面带有油、锈、污等难以清理的结构件时,应选用酸 性焊条。 焊接在特殊条件,如在腐蚀介质、高温等条件下工作的 结构件时,应选用特殊用途焊条。

2. 焊条的分类

(1) 按熔渣的化学性质分为两大类 酸性焊条---- 溶渣呈酸性,药皮中含大量SiO2、TiO2、 MnO等氧化物。 碱性焊条---- 熔渣呈碱性,药皮的主要成分为CaCO3 和CaF2。 (2) 按用途可分为十一大类: 碳钢焊条、低合金钢焊条、钼和铬钼耐热钢焊条、 低温钢焊条、不锈钢焊条、堆焊焊条、铸铁焊条、 镍及镍合金焊条、铜及铜合金焊条、铝及铝合金焊 条、特殊用途焊条。

2第4章金属家具结构形式与生产流程图

(3)结构及连接特点

金属家具适宜采用拆装、折叠、套叠、插接等结构,除 了焊接外还可使用铆钉、螺钉连接,零部件、构件、连接件 可以分散加工,互换性强,有利于实现零、部件的标准化、 通用化、系列化。

金属家具的构件及连接件,在生产过程中占用场地小, 仓容小、质轻,包装体积小。采用薄板材,薄壁管材作零、 部件,减少了构件的截面,还可减少构件数量。

金属家具可使用普通碳素结构钢、合金结构钢、不锈钢 及灰铸铁等黑色金属材料以及铜合金、铝合金、钛合金等有 色金属合金材料制造,材料来源广泛、价格低廉。同时,环 保性能好,具有可回收再循环利用性。

在金属家具制造中,除了利用金属材料的良好机械性能 外,还经常巧妙地运用金属材料的良好加工性能,如可塑性 和可焊性,还可进行铸造、锻造、模压等多种加工方法。

③ 金属家具的一些部件最适合采用板料冲压方法,其 加工是无切屑、少切屑加工的典型应用。

④ 金属家具一般需经表面处理,电镀、烤漆、喷涂等, 不仅可使外观五彩缤纷、斑斓多姿,而且起到保护金属、提 高表面硬度防止划伤、增强耐腐蚀的作用。金属表面也可以 抛光而显现其自然本色(如铜、不锈钢等),还可镀其它材 料以获得不同光泽,如镀铬、仿金镀等。

因此,金属材料具有多次再利用的价值,可满足社会保 护生态环境的要求。”

4.1.2金属家具特点 与传统木家具相比,金属家具在结构、性能和加工工艺 等方面都有所差异。

(1)材料特点 金属家具常用的金属材料为工

业材料,机械性能优异,因此,金 属家具常采用薄壁管材或薄板材作 构件(木家具只能采用实心或较粗 较厚的木料作构件)。

① 金属家具主要原材料规格有各种型材、板材,属于 原材料的生产加工范围。厂家可直接从原材料生产厂定货、 购买各种规格的原材料,经剪裁、弯曲或焊接等工艺后使用, 降低了生产成本。

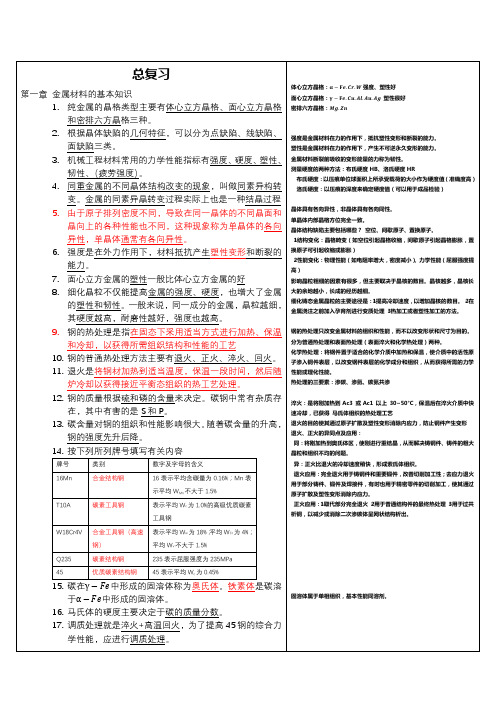

金属工艺学复习题库

18.金属的塑性变形是在切应力作用下,主要通过滑移来进行的;金属中的位错密度越高,则其强度越高,塑性越差。

19.金属结晶的必要条件是一定的过冷度,金属结晶时晶粒的大小主要决定于其形核率。

20.用于制造渗碳零件的钢称为渗碳钢,零件渗碳后,一般需要经过淬火+低温回火才能达到表面硬度高而且耐磨的目的。

21.珠光体是铁素体和渗碳体组成的机械混合物22.冷变形金属在加热时随加热温度的升高,其组织和性能的变化分为3个阶段,即回复、再结晶、晶粒长大。

23.在实际生产中,常采用加热的方法使金属发生再结晶,从而再次获得良好塑性,这种工艺操作称为再结晶退火。

24.从金属学的观点来看,冷加工和热加工是以再结晶温度为界限区分的25.随着变形量的增加,金属的强度和硬度显著提高,塑性和韧性明显下降,这种现象叫做加工硬化。

26.实验室里开了六个电炉,温度分别为910℃、840℃、780℃、600℃、400℃、200℃,现有材料15钢、45钢、T12钢。

问:若要制作轴,一般选用45钢;进行调质处理(淬火+高温回火);获得回火索氏体;淬火为了获得马氏体,提高钢的强度、硬度和耐磨性,高温回火是为了去除淬火应力,得到稳定的组织,提高综合力学性能,保持较高强度的同时,具有良好的塑性和韧性。

27.Fe-Fe3C相图ECF、PSK的含义,亚共析钢从液态缓慢冷却到室温时发生的组织转变过程:L、L+A、A、A+F、P+F 塑性变形阻力增强,强度、硬度提升,固溶强化。

低碳钢的拉伸曲线:实际结晶温度低于理论结晶温度的现象称为过冷。

理论结晶温度与实际结晶温度之差为过冷度。

冷却速度越大,过冷度越大。

第二章铸造1.灰铸铁的组织是钢的基体加片状石墨。

它的强度比σb比钢低得多,因为石墨的强度极低,可以看作是一些微裂纹,裂纹不仅分割了基体,而且在尖端处产生应力集中,所以灰铸铁的抗拉强度不如钢。

2.灰铸铁为什么在生产中被大量使用?灰铸铁抗压强度较高,切削加工性良好,优良的减摩性,良好的消振性,低的缺口敏感性,优异的铸造性能。

钣金工艺培训手册

钣金工艺培训手册第一章:钣金工艺概述1.1 钣金加工的定义和概念钣金加工是一种利用金属板材进行切割、弯曲、成型和焊接等工艺加工的制造方法。

钣金制品广泛应用于汽车、电子、建筑等行业。

1.2 钣金工艺的特点钣金加工具有成本低、质量好、适用范围广等特点,是现代工业生产中不可或缺的一项重要技术。

1.3 钣金加工的发展趋势随着科技的发展和自动化技术的成熟,钣金加工工艺将会越来越智能化、高效化和精密化。

第二章:钣金加工基础知识2.1 材料选择介绍不同金属板材的特性和适用场景,教授如何选择合适的材料进行加工。

2.2 切割工艺讲解切割工艺的常用方法和操作注意事项,包括剪切、冲孔、钻孔等。

2.3 弯曲工艺详细介绍金属板材的弯曲工艺,包括手工弯曲和机械弯曲的操作流程和技巧。

2.4 成型和焊接介绍板材成型的方法和要点,以及焊接工艺的基本原理和操作技巧。

第三章:钣金加工设备及工具3.1 剪板机、冲孔机、折弯机介绍钣金加工常用的机械设备,包括剪板机、冲孔机和折弯机的使用方法和注意事项。

3.2 焊接设备、工具介绍常见的焊接设备和工具,如电弧焊、气体保护焊、点焊机等的操作技巧和安全注意事项。

第四章:常见问题与解决方法4.1 钣金加工中常见问题列举钣金加工中常见的问题,如变形、裂纹、焊接不牢固等,并提供解决方法和应对策略。

4.2 安全生产知识重点介绍钣金加工过程中的安全知识和应急措施,帮助学员建立正确的安全意识和操作习惯。

钣金工艺培训手册结束。

第五章:精益生产与质量管理5.1 精益生产理念介绍精益生产理念,强调减少浪费,提高效率,精益求精的工作态度和方法。

5.2 质量管理讲解质量管理的重要性,包括从材料选择、加工过程到最终产品的质量控制措施,强调零缺陷的目标。

5.3 工艺改进教授如何进行工艺改进,包括工艺流程优化、设备更新、工艺参数调整等方法,以提高生产效率和产品质量。

第六章:实操培训与案例分析6.1 实操培训安排学员进行实际操作培训,包括用剪板机进行切割、使用折弯机进行弯曲、进行焊接等环节,通过实操提升学员的技能水平。

珠宝首饰制作与鉴定技术规范

珠宝首饰制作与鉴定技术规范第1章珠宝首饰制作基本工艺 (3)1.1 金属加工工艺 (3)1.1.1 铸造工艺 (3)1.1.2 锻造工艺 (4)1.1.3 焊接工艺 (4)1.1.4 成型工艺 (4)1.2 雕刻与镶嵌工艺 (4)1.2.1 雕刻工艺 (4)1.2.2 镶嵌工艺 (4)1.3 抛光与打磨工艺 (4)1.3.1 抛光工艺 (4)1.3.2 打磨工艺 (4)第2章珠宝首饰设计原理 (5)2.1 设计元素与风格 (5)2.2 设计软件应用 (5)2.3 珠宝首饰搭配原则 (6)第3章宝石学基础知识 (6)3.1 宝石的分类与特性 (6)3.1.1 晶质宝石 (6)3.1.2 非晶质宝石 (6)3.1.3 有机宝石 (6)3.1.4 合成宝石 (7)3.1.5 原生宝石 (7)3.1.6 现象宝石 (7)3.2 宝石的形成与分布 (7)3.2.1 宝石的形成 (7)3.2.2 宝石的分布 (7)3.3 宝石的物理与光学性质 (8)3.3.1 物理性质 (8)3.3.2 光学性质 (8)第4章宝石鉴定基本方法 (8)4.1 宝石的观察与鉴别 (8)4.1.1 目视观察 (8)4.1.2 宝石颜色鉴别 (8)4.1.3 宝石透明度鉴别 (8)4.1.4 宝石光泽鉴别 (9)4.2 宝石仪器检测 (9)4.2.1 折射仪 (9)4.2.2 分光镜 (9)4.2.3 紫外线灯 (9)4.2.4 厚度仪 (9)4.3.1 内含物的观察 (9)4.3.2 内含物的种类及意义 (9)4.3.3 内含物与宝石质量评价 (9)4.3.4 内含物的人工处理与鉴别 (9)第5章宝石切割与打磨技术 (10)5.1 宝石切割基本原理 (10)5.1.1 光学原理 (10)5.1.2 几何原理 (10)5.1.3 物理原理 (10)5.2 切割图案与设计 (10)5.2.1 切割图案 (10)5.2.2 切割设计 (10)5.3 宝石打磨工艺 (11)5.3.1 打磨工具 (11)5.3.2 打磨工艺 (11)5.3.3 打磨注意事项 (11)第6章贵金属首饰制作技术 (11)6.1 贵金属材料的选用 (11)6.1.1 贵金属种类 (11)6.1.2 贵金属纯度 (11)6.1.3 贵金属功能 (12)6.2 贵金属首饰铸造工艺 (12)6.2.1 铸造方法 (12)6.2.2 铸造过程 (12)6.2.3 铸造质量要求 (12)6.3 贵金属表面处理技术 (12)6.3.1 抛光 (12)6.3.2 镀层处理 (12)6.3.3 印记和标识 (12)6.3.4 表面装饰 (12)6.3.5 清洗与保养 (12)第7章珍珠与有机宝石首饰制作 (13)7.1 珍珠的分类与鉴别 (13)7.1.1 珍珠的分类 (13)7.1.2 珍珠的鉴别 (13)7.2 珍珠首饰制作工艺 (13)7.2.1 珍珠的选择与处理 (13)7.2.2 首饰设计 (13)7.2.3 首饰制作 (13)7.3 其他有机宝石的应用 (13)7.3.1 琥珀 (13)7.3.2 珊瑚 (13)7.3.3 贵珊瑚 (14)7.3.5 其他有机宝石 (14)第8章珠宝首饰镶嵌技术 (14)8.1 镶嵌材料与工具选择 (14)8.1.1 镶嵌材料 (14)8.1.2 镶嵌工具 (14)8.2 镶嵌工艺方法 (14)8.2.1 镶嵌基本工艺 (14)8.2.2 特殊镶嵌工艺 (15)8.3 镶嵌质量检验 (15)8.3.1 镶嵌牢固度检验 (15)8.3.2 镶嵌美观度检验 (15)8.3.3 镶嵌尺寸检验 (15)8.3.4 镶嵌质量稳定性检验 (15)8.3.5 镶嵌工艺合格性检验 (15)第9章珠宝首饰保养与修复 (15)9.1 珠宝首饰的日常保养 (15)9.1.1 清洁 (15)9.1.2 保养注意事项 (16)9.2 珠宝首饰的修复技术 (16)9.2.1 修复方法 (16)9.2.2 修复注意事项 (16)9.3 珠宝首饰修复实例分析 (16)第10章珠宝首饰市场与鉴定行业规范 (17)10.1 珠宝首饰市场概述 (17)10.1.1 市场现状 (17)10.1.2 市场发展趋势 (17)10.1.3 市场需求 (17)10.2 珠宝首饰鉴定机构与标准 (17)10.2.1 鉴定机构 (17)10.2.2 鉴定标准 (18)10.3 珠宝首饰法律法规与诚信经营 (18)10.3.1 法律法规 (18)10.3.2 诚信经营 (18)第1章珠宝首饰制作基本工艺1.1 金属加工工艺金属加工工艺是珠宝首饰制作的基础,主要包括金属的铸造、锻造、焊接和成型等环节。

金属材料成形工艺的种类及特点

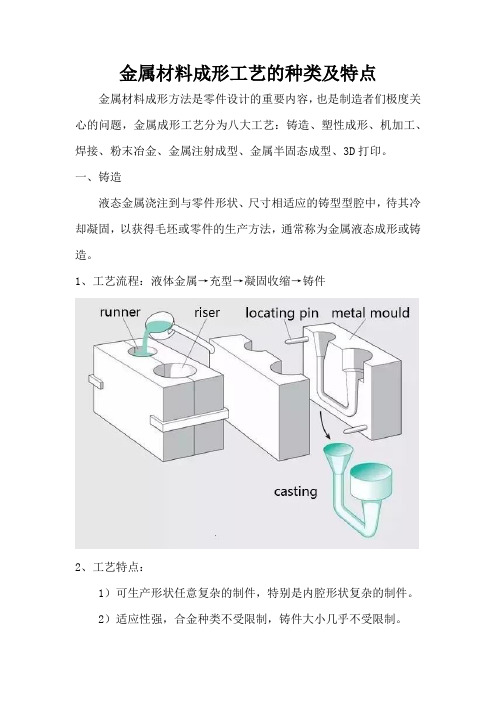

金属材料成形工艺的种类及特点金属材料成形方法是零件设计的重要内容,也是制造者们极度关心的问题,金属成形工艺分为八大工艺:铸造、塑性成形、机加工、焊接、粉末冶金、金属注射成型、金属半固态成型、3D打印。

一、铸造液态金属浇注到与零件形状、尺寸相适应的铸型型腔中,待其冷却凝固,以获得毛坯或零件的生产方法,通常称为金属液态成形或铸造。

1、工艺流程:液体金属→充型→凝固收缩→铸件2、工艺特点:1)可生产形状任意复杂的制件,特别是内腔形状复杂的制件。

2)适应性强,合金种类不受限制,铸件大小几乎不受限制。

3)材料来源广,废品可重熔,设备投资低。

4)废品率高、表面质量较低、劳动条件差。

3、铸造分类:(1)砂型铸造砂型铸造:在砂型中生产铸件的铸造方法。

钢、铁和大多数有色合金铸件都可用砂型铸造方法获得。

工艺流程:技术特点:1)适合于制成形状复杂,特别是具有复杂内腔的毛坯;2)适应性广,成本低;3)对于某些塑性很差的材料,如铸铁等,砂型铸造是制造其零件或,毛坯的唯一的成形工艺。

应用:汽车的发动机气缸体、气缸盖、曲轴等铸件(2)熔模铸造熔模铸造:通常是指在易熔材料制成模样,在模样表面包覆若干层耐火材料制成型壳,再将模样熔化排出型壳,从而获得无分型面的铸型,经高温焙烧后即可填砂浇注的铸造方案。

常称为“失蜡铸造”。

工艺流程:优点:1)尺寸精度和几何精度高;2)表面粗糙度高;3)能够铸造外型复杂的铸件,且铸造的合金不受限制。

缺点:工序繁杂,费用较高应用:适用于生产形状复杂、精度要求高、或很难进行其它加工的小型零件,如涡轮发动机的叶片等。

(3)压力铸造压铸:是利用高压将金属液高速压入一精密金属模具型腔内,金属液在压力作用下冷却凝固而形成铸件。

工艺流程:优点:1)压铸时金属液体承受压力高,流速快2)产品质量好,尺寸稳定,互换性好;3)生产效率高,压铸模使用次数多;4)适合大批大量生产,经济效益好。

缺点:1)铸件容易产生细小的气孔和缩松。

焊接技术与工艺作业指导书

焊接技术与工艺作业指导书第1章焊接基础理论 (4)1.1 焊接原理及分类 (4)1.1.1 焊接原理 (4)1.1.2 焊接分类 (4)1.2 焊接材料及选用 (4)1.2.1 焊接材料 (4)1.2.2 焊接材料选用 (4)1.3 焊接缺陷及防止措施 (4)1.3.1 焊接缺陷 (4)1.3.2 防止措施 (5)第2章焊接方法及设备 (5)2.1 气焊工艺及设备 (5)2.1.1 气焊工艺 (5)2.1.2 气焊设备 (5)2.2 电弧焊工艺及设备 (5)2.2.1 电弧焊工艺 (5)2.2.2 电弧焊设备 (5)2.3 气保护焊工艺及设备 (5)2.3.1 气保护焊工艺 (5)2.3.2 气保护焊设备 (6)2.4 激光焊与电子束焊工艺及设备 (6)2.4.1 激光焊工艺 (6)2.4.2 激光焊设备 (6)2.4.3 电子束焊工艺 (6)2.4.4 电子束焊设备 (6)第3章焊接接头设计 (6)3.1 焊接接头类型及特点 (6)3.1.1 对接接头 (6)3.1.2 角接接头 (6)3.1.3 搭接接头 (7)3.1.4 T型接头 (7)3.1.5 其他接头 (7)3.2 焊接接头设计原则 (7)3.2.1 符合工件使用要求 (7)3.2.2 焊接工艺性 (7)3.2.3 减小应力集中 (7)3.2.4 结构简单、便于施工 (7)3.2.5 耐腐蚀性 (7)3.3 焊接接头强度计算 (7)3.3.1 焊缝截面积计算 (7)3.3.2 焊接接头强度 (8)3.3.4 焊接接头稳定性 (8)第4章焊接工艺参数选择 (8)4.1 焊接电流、电压与焊接速度 (8)4.1.1 焊接电流选择 (8)4.1.2 焊接电压选择 (8)4.1.3 焊接速度选择 (8)4.2 焊接热输入与热影响区控制 (8)4.2.1 焊接热输入 (8)4.2.2 热影响区控制 (9)4.3 焊接工艺参数优化 (9)4.3.1 焊接工艺参数匹配 (9)4.3.2 焊接工艺参数调整 (9)4.3.3 焊接工艺参数记录与分析 (9)第5章焊接准备与操作技巧 (9)5.1 焊接前的准备工作 (9)5.1.1 材料检查 (9)5.1.2 设备检查 (9)5.1.3 焊接工艺准备 (9)5.1.4 焊接环境要求 (10)5.2 焊接操作技巧 (10)5.2.1 焊接姿势与手法 (10)5.2.2 焊接参数控制 (10)5.2.3 焊接过程中的操作要点 (10)5.3 焊接过程中的监控与调整 (10)5.3.1 焊接过程中的监控 (10)5.3.2 焊接缺陷的预防与处理 (10)5.3.3 焊接工艺的调整 (10)第6章常用金属材料的焊接 (10)6.1 钢铁材料的焊接 (10)6.1.1 碳钢的焊接 (10)6.1.2 低合金钢的焊接 (11)6.1.3 高合金钢的焊接 (11)6.2 铸铁材料的焊接 (11)6.2.1 灰铸铁的焊接 (11)6.2.2 球墨铸铁的焊接 (11)6.2.3 可锻铸铁的焊接 (11)6.3 铝、钛等有色金属的焊接 (11)6.3.1 铝合金的焊接 (11)6.3.2 钛合金的焊接 (11)6.3.3 铜及铜合金的焊接 (12)6.3.4 锌、铅、锡等有色金属的焊接 (12)第7章焊接质量控制与检验 (12)7.1 焊接质量控制措施 (12)7.1.2 焊接过程控制 (12)7.1.3 焊后处理 (12)7.2 焊接检验方法及标准 (12)7.2.1 外观检验 (12)7.2.2 无损检验 (12)7.2.3 力学功能检验 (13)7.3 焊接缺陷的修补及返修 (13)7.3.1 修补 (13)7.3.2 返修 (13)第8章焊接安全与环境保护 (13)8.1 焊接安全操作规程 (13)8.1.1 一般规定 (13)8.1.2 设备检查 (13)8.1.3 作业环境 (13)8.1.4 个体防护 (13)8.1.5 操作规范 (14)8.2 焊接职业健康与防护 (14)8.2.1 焊接职业病危害因素 (14)8.2.2 健康防护措施 (14)8.2.3 应急处理 (14)8.3 焊接环境保护与节能 (14)8.3.1 环境保护措施 (14)8.3.2 节能措施 (14)第9章焊接技术在工程中的应用 (14)9.1 焊接结构设计及应用 (14)9.1.1 焊接结构设计原则 (14)9.1.2 焊接结构应用领域 (15)9.2 焊接工艺在制造业中的应用 (15)9.2.1 焊接工艺的选择 (15)9.2.2 焊接工艺在制造业的应用实例 (15)9.3 焊接修复与再制造技术 (15)9.3.1 焊接修复技术 (15)9.3.2 焊接再制造技术 (16)9.3.3 焊接修复与再制造应用实例 (16)第10章焊接新技术与发展趋势 (16)10.1 焊接自动化与智能化 (16)10.1.1 自动化焊接技术 (16)10.1.2 智能化焊接技术 (16)10.2 焊接新材料的研发与应用 (16)10.2.1 新型焊接材料 (16)10.2.2 特种焊接材料 (17)10.3 焊接工艺的可持续发展与绿色制造 (17)10.3.1 节能减排焊接工艺 (17)10.3.3 废旧焊接材料的再利用 (17)第1章焊接基础理论1.1 焊接原理及分类1.1.1 焊接原理焊接是一种金属连接技术,通过加热或加压的方式使金属材料局部熔化,并在冷却后形成永久性连接。

材料成型工艺基础习题解答

第一章金属材料与热处理1、常用的力学性能有哪些?各性能的常用指标是什么?答:刚度:弹性模量E强度:屈服强度和抗拉强度塑性:断后伸长率和断面收缩率硬度:冲击韧性:疲劳强度:2、4、金属结晶过程中采用哪些措施可以使其晶粒细化?为什么?答:过冷细化:采用提高金属的冷却速度,增大过冷度细化晶粒。

变质处理:在生产中有意向液态金属中加入多种难溶质点(变质剂),促使其非自发形核,以提高形核率,抑制晶核长大速度,从而细化晶粒。

7、9、什么是热处理?钢热处理的目的是什么?答:热处理:将金属材料或合金在固态范围内采用适当的方法进行加热、保温和冷却,以改变其组织,从而获得所需要性能的一种工艺。

热处理的目的:强化金属材料,充分发挥钢材的潜力,提高或改善工件的使用性能和加工工艺性,并且可以提高加工质量、延长工件和刀具使用寿命,节约材料,降低成本。

第二章铸造成型技术2、合金的铸造性能是指哪些性能,铸造性能不良,可能会引起哪些铸造缺陷?答:合金的铸造性能指:合金的充型能力、合金的收缩、合金的吸气性;充型能力差的合金产生浇不到、冷隔、形状不完整等缺陷,使力学性能降低,甚至报废。

合金的收缩合金的吸气性是合金在熔炼和浇注时吸入气体的能力,气体在冷凝的过程中不能逸出,冷凝则在铸件内形成气孔缺陷,气孔的存在破坏了金属的连续性,减少了承载的有效面积,并在气孔附近引起应力集中,降低了铸件的力学性能。

6、什么是铸件的冷裂纹和热裂纹?防止裂纹的主要措施有哪些?答:热裂是在凝固末期,金属处于固相线附近的高温下形成的。

在金属凝固末期,固体的骨架已经形成,但树枝状晶体间仍残留少量液体,如果金属此时收缩,就可能将液膜拉裂,形成裂纹。

冷裂是在较低温度下形成的,此时金属处于弹性状态,当铸造应力超过合金的强度极限时产生冷裂纹。

防止措施:热裂——合理调整合金成分,合理设计铸件结构,采用同时凝固原则并改善型砂的退让性。

冷裂——对钢材材料合理控制含磷量,并在浇注后不要过早落砂。

第四章 半固态金属加工技术

重量 / kg

1~1.6 1.4~2.5 2.2~3.6 3~5.2 4.4~8 6~11

最大压射力 bar① 动态 1060 800 静态 2600 2000 1200 850 700 2700 1900 1580 920 700 600 2200 1650 1300 800 2000 动态 静态 动态 静态 动态 静态

半固态金属在充型流动时的特点与液态金属不同,半固态金属的

表观黏度比液态金属的黏度高的多,并且随着充性的进行,半固态金 属的表观黏度还在不断发生变化,因而其流动阻力较大。因此,为了

满足触变压铸的要求,所用压铸机应该具备以下功能:具有较高的压

射压力和增压压力,便于半固态金属充满型腔和获得较高的强度的压 铸件;具有实时数字化控制压射压力和压射速率的能力,可以任意改

13

(2)电磁搅拌式半固态浆料制备装置 从搅拌金属液的流动方式来分,电磁搅拌有三种形式:第一种是垂 直搅拌式,即电磁搅拌方向与铸坯的轴线方向平行;第二种是水平搅拌 式,即电磁搅拌方向垂直铸坯轴线,围绕铸坯轴线搅动;第三种是水平 与垂直式的组合搅动,如图4-7所示。

(a)垂直搅拌式

(b)水平搅动式

(c)螺旋搅动式

也容易形成很好的结合;

(6)当施加外力时,液相成分和固相成分存在分别流动的情况,通常, 存在液相成分先行流动的倾向和可能性;

(7)上述现象在固相很凉很高或很低或加工速率特别高的情况下都很难 发生,主要是在中间固相分数范围或地加工速率情况下显著。

图4-2 半固态金属和强化粒子(纤维)的搅拌混合

5

与常规铸造方法形成的枝晶组织不同,利用流变成形生产 的半固态金属零件具有独特的非枝晶、近似球行的显微组织结 构。由于是在强烈的搅拌下凝固结晶,造成枝晶之间互相磨损、 剪切,液体对晶粒的剧烈冲刷,这样枝晶臂被打断,形成了更 多的细小晶粒,其自身结构也逐渐向蔷薇形演化。而随着温度 的继续下降,最终使得这种蔷薇形结构演化成更简单的球行结 构,如图4-3所示。球行结构的最终形成要靠足够的冷却速率 和足够高的剪切速率。

材料工程基础-第四章 金属的液态成形与半固态成形

七、 特种铸造

为获得高质量、高精度的铸件,提高生产率,人们在 砂型铸造的基础上,创造了多种其它的铸造方法;通常把 这些有别于砂型铸造的其他铸造方法通称为特种铸造。

低压铸造

消失模 铸造

熔模铸造

压力铸造

七

种

常

见

特种铸造

金属型 铸造

的 特 种

铸

造

连续铸造

离心铸造

方 法

(1)合金的结晶温度范围

凝固区

合金的结晶温度范围愈小,凝固区域愈窄, 愈倾向于逐层凝固 。

(2)铸件的温度梯度

在合金结晶温度范围已定的前 提下,凝固区域的宽窄取决与铸 件内外层之间的温度差。若铸件 内外层之间的温度差由小变大, 则其对应的凝固区由宽变窄 。

T浇 T液

T固

T室 成分

温度 温度

T2

S1

(二) 砂型铸造的工艺过程

型砂

铸

铸

模型

型

落

零

造

件

工

图

艺

熔化 浇注

合 冷却 箱 凝固

砂 、 清

检 验

铸 件

图

芯盒

型

理

芯砂

芯

砂型铸造生产过程

(三) 铸造生产的特点

1.可生产形状任意复杂的制件,特别是内腔形状复杂的 制件。如汽缸体、汽缸盖、蜗轮叶片、床身件等。

2.适应性强:(1)合金种类不受限制; (2)铸件大小几乎不受限制。

冷铁

热节:在凝固过程中,铸件 内比周围金属凝固缓慢的节 点或局部区域。

寻找热节的方法

等温线法 内切圆法

冷铁

同时凝固— 整个铸件几乎同时凝固。

《焊接生产》PPT课件

螺栓连接分普通螺栓连接和高强螺栓连接。普通 螺栓是用A3F(Q235-A·F)钢制造的,按加工精 度分为A、B、C三级。

高强螺栓系用高强钢材制成,可对栓杆施加很大的紧固预拉力,使板叠压得 很紧,利用板间的摩擦阻力传递剪力,这就是摩擦型高强螺栓连接。

机械保护的作用 药皮 稳定电弧的作用

冶金的作用

形成熔渣,保护熔池, 防治空气中的氧和氮对 熔池金属的有害作用

增加合金元素,提高焊 缝金属的力学性能。

药皮的种药类皮:的成分:

① 氧化钛型; ② 氧化钛钙型; ③ 钛铁矿型; ④ 氧化钛型; ⑤ 纤维素型; ⑥ 低氢钾型; ⑦ 低氢钠型; ⑧ 石墨型; ⑨ 盐基型。

焊条种类

按熔渣性质 酸性焊条 酸性氧化物比碱性氧化物多 适合各种电源、易操作、电弧稳定、成本低 焊缝塑性韧性差、不宜用于重要构件 碱性焊条 焊缝塑性韧性好、抗冲击能力强 要求直流电源、操作性差、电弧不够稳定、价格高,适于重要构件

焊条工艺参数

焊条(焊芯)直径与被焊件厚度相当。 d件=3mm; d焊条=2.5,3mm; d件=4~7mm; d焊条=3.2,4mm;

1 . 设备简单、应用灵活方便。 2 . 劳动条件差、生产率低、质量不稳定。

一、手工电弧焊焊接过程

①引弧 ② 形成熔池 ③形成焊缝

焊接时,电弧9在焊条7与工件 1之间燃烧,电弧热使工件接 口处熔成熔池10,熔化的焊条 金属熔滴8,借重力和电弧气 体5的吹力作用过渡到熔池中。 与此同时,药皮6在熔化中, 与液体金属产生复杂的物理化 学反应,形成的熔渣4因比重 小而不断从熔池中浮起,同时, 药皮燃烧产生大量的CO2气体 围绕于电弧9周围。熔渣4和气 流可防止空气中氧、氮等有害 气体的浸入,起保护熔化金属 液的作用。

建筑钢结构焊接规程

中华人民国行业标准建筑钢结构焊接规程JGJ 81-91条文说明前言本规程根据原国家建筑工程总局(82)建工科字第14号文件通知,由省建筑工程总公司负责,会同冶金部钢铁设计研究总院、冶金部建筑研究总院、宝山钢铁总厂工程指挥部、钢铁设计研究总院、钢铁公司金属结构厂、冶金设备制造公司等单位共同编制完成。

为便于广大设计、施工及科研、教学等单位有关人员在使用本规程时能正确理解和执行条文规定,规程编制组按章、节、条顺序,编制了本规程的条文说明,供国使用者参考。

在使用中如发现本条文说明有欠妥之处,请将意见直接寄中南一路48号省建筑工程总公司《钢结构工程施工及验收规》国家标准管理组。

本条文说明由建设部标准定额研究所组织出版发行,仅供国使用,不得外传和翻印。

1992年2月20日第一章总则第1.0.1条本条说明了编制规程的宗旨目的以及规程编制所遵循的原则方针。

第1.0.2条本规程仅适用于工业与民用建筑钢结构的焊接设计、焊接施工和采用焊接方法的补强与加固。

对于其它专业性强的钢结构(如钢板结构、塔桅、水工、桥梁、网架、轻钢、钢管结构等),因各有其特点,尚应执行相应的行业规进行焊接施工。

对高层建筑钢结构,本规程的规定一般都可以采用。

但因在我国钢结构应用于高层建筑积累的经验不多,所以本规程未能针对它的特点,提出相应的规定,此部分有待以后修订补充。

本规程适用的钢材主要是碳素结构钢(平炉或氧气转炉3号钢)和低合金结构钢16Mn,16Mng,15MnV或15MnVq钢),这同《钢结构设计规》(GBJ17—88)和《钢结构工程施工及验收规》协调一致。

第1.0.3条本条所列的焊接方法是目前我国建筑钢结构制作和安装中常用的方法。

其中电渣焊(丝极电渣焊和管状焊条丝极电渣焊)常用于制作过程中的厚板拼接、摩擦压力焊等。

对其它国还尚未广泛采用的焊接方法(如螺栓焊)以及不属建筑钢结构所使用的焊接方法就未列入本规程。

第1.0.4条施工图是建筑钢结构焊接设计、制作、安装施工的重要技术文件,图中对结构构造几何尺寸、钢材和焊接材料都提出了明确的要求,施工图是焊接工作的基本依据,因此必须严格按施工图施工。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

铝合金板材成形工艺

常温普通冲压成形 常温预成形+退货+再成形 高温充气成形 高温充液胀形(管材) 常温充液成形 局部温热冲压成形 温模温料冲压成形 冷模温料冲压成形 其它成形工艺

177

高温充液胀形(管材内高压)工艺

AL 5083 Tube 200-300° Forming tool 200-300° Pressure fluid 200-300° Cycle time relatively long Tool temp hard to maintain

常温普通冲压成形 常温预成形+退货+再成形 高温充气成形 高温充液胀形(管材) 常温充液成形 局部温热冲压成形 温模温料冲压成形 冷模温料冲压成形 其它成形工艺

192

局部温热冲压成形工艺

The die and blank holder are heated to 300°with cartridge heater The punch is room temperature or is cooled by water circulation

162

普通冲压成形覆盖件外板设计要求

前罩盖外板

门外板

翼子板 后罩盖外板

163

内板加强筋和凸包设计要求

164

模具圆角、间隙、板料设计要求

165

拉延筋设计要求

166

拉延筋设计要求(续)

167

包边设计及制造工艺

168

铝合金前罩盖水滴包边实例

169

铝合金板材成形工艺

常温普通冲压成形 常温预成形+退火+再成形 高温充气成形 高温充液胀形(管材) 常温充液成形 局部温热冲压成形 温模温料冲压成形 冷模温料冲压成形 其它成形工艺

Thermal control Die dimension New lubricant

197

温模温料冲压成形新模具方案

New Die Design

Isolated hot zones with water cooling Multiple heating zones for precise control of temperature Incorporated gas cylinders for the blank holder

182

常温充液成形工艺特点

Forming alloys with relatively low formability, such as the aluminum alloys and high-strength steels. Low-volume and prototype production in aerospace industry etc niche applications. Can be used for stretch forming or for deep drawing where the flange material is allowed to flow into the die cavity.

1

常温预成形+退火+再成形工艺

AL 5182 and Al 5754

A schematic of the preform-anneal process is shown. Source: S.E. Hartfield-Wunsch et al, “Formability Analysis Predictions for Preform Annealing of Aluminum Sheet,” SAE paper 2011-01-0533.

2

常温预成形+退火+再成形工艺应用实例

The preform-anneal process was used to produce this 1.15-mm-thick inner door panel made of Al 5182-O. Source: Hartfield-Wunsch et al.

电辅助成形

9

领域一、金属成形工艺 领域二、焊接连接工艺

10

1

铝合金电阻点焊

11

2

铝-钢电阻点焊

12

3

金属与复合材料超声波焊接

13

4

车身装配计量实验室

14

车身轻量化材料 铝板成形工艺

158

铝合金板材成形工艺

常温普通冲压成形 常温预成形+退货+再成形 高温充气成形 高温充液胀形(管材) 常温充液成形 局部温热冲压成形 温模温料冲压成形 冷模温料冲压成形 其它成形工艺

198

温模温料冲压成形工艺参数试验

199

铝合金板材成形工艺

常温普通冲压成形 常温预成形+退货+再成形 高温充气成形 高温充液胀形(管材) 常温充液成形 局部温热冲压成形 温模温料冲压成形 冷模温料冲压成形 其它成形工艺

200

冷模温料冲压成形极限

203

冷模温料冲压成形试验件

6

铝合金板材成形工艺

常温普通冲压成形 常温预成形+退货+再成形 高温充气成形 高温充液胀形(管材) 常温充液成形 局部温热冲压成形 温模温料冲压成形 冷模温料冲压成形 其它成形工艺

195

温模温料冲压成形压机及模具

AL 5182 Blank 200-400° Dies 200-400°

常温普通冲压成形 常温预成形+退货+再成形 高温充气成形 高温充液胀形(管材) 常温充液成形 局部温热冲压成形 温模温料冲压成形 冷模温料冲压成形 其它成形工艺

175

高温充气成形工艺

美国能源部资助项目

AL 5083 small grain size Blank 300-400° Die surface 300-400° Blow using air or gas Cycle time 3-20 minutes

183

常温充液成形工艺优缺点

Disadvantage: Low production cycle time. Pressure and tonnage limitation. Advantages: Obtaining greater draw depths with better strain distribution. Drawing complex shapes in one press cycle. Reducing die costs because one die is used. Obtaining excellent finish of the sheet surface exposed to the medium.

184

常温充液成形工艺的其它形式

Flex forming – water pressure acts on an elastic polymer membrane that wraps around the sheet and the punch. Active hydroforming – a process in which the medium presses the blank against a die contour. Viscous pressure forming – a viscous material, instead of water, is used as a pressure medium. Super plastic forming – warm aluminum or magnesium blank is pressed against a die contour by inert gas.

178

合金板材成形工艺

常温普通冲压成形 常温预成形+退货+再成形 高温充气成形 高温充液胀形(管材) 常温充液成形 局部温热冲压成形 温模温料冲压成形 冷模温料冲压成形 其它成形工艺

179

常温充液成形工艺

180

常温充液成形工艺原理示意图

181

常温充液成形工艺典型应用

3

常温预成形+退火+再成形工艺仿真模拟

8.8mm down 2.5 mm down

Without Preform Annealing

With Preform Annealing

Process: Draw Incomplete => Annealing => Draw Complete

4

铝合金板材成形工艺

185

充液成形工艺提高成形性的力学原理

186

充液成形工艺提高成形性的力学原理

Conventional Stamping

Passive Hydroforming Active Hydroforming

187

哪种成形工艺(1)

188

哪种成形工艺(2)

189

哪种成形工艺(3)

190

铝合金板材成形工艺

第四章 金属成型与焊接新工艺

1

领域二、焊接连接工艺

2

1

金属板材冲压成形

3

2

金属板材或管材液压成形

CAE仿真

CAE仿真

CAE仿真

4

3

高强硼钢板热冲压成形

5

4

第三代高强钢板成形工艺

不同温度拉伸试验 实线:M3硼钢板 虚线:22MnB5中锰钢板

6

5

铝合金板材温热成形

7

6

伺服冲压成形工艺

8

7

204

冷模温料冲压成形模具改进

205

冷模温料冲压成形小试线调试