IPQC工作日报表

IPQC巡检日报表

日期:

稽核项目 时段稽核项目 上线物料是否有合格标签及料号 上线PCB是否使用防静电包装 产品安放是否规范,是否有状态标识,良品不良品是否隔离且标识醒目 物料 锡膏的储存及使用 锡膏/胶水的型号厂商是否符合要求,是否超有效期 各站物料与是否与料表相符 胶水储存及使用 作业员上岗证确认 人员 操作是否符合作业 是否有防静电自检 是否做ESD防护,敏感工位是否佩戴有绳静电环 CAR改善措施是否确实导入 相应ECN及联络单是否及时导入 作业指导书是否正确指导作业 作业规范 网板清洗纪录确认 及记录 样品、图纸、BOM表、上料表、作业指导书、设备操作指导书是否为最新有效版本 相应站别是否有记录,不良是否及时记录,不良率超标是否及时反馈 是否做好静电防护点检记录 车间温/湿度 环境 生产RoHS产品时是否有明确的区域?各种标识是否清楚? 由非RoHS切换到RoHS产品的管控 日稽核项目 治具是否正常,有无损坏 有无点检、校验、保养 仪器设备 参数设置是否正确 是否在计量期内 通电仪器是否有接地措施 抽检项目 首件稽核 印刷质量 贴片质量 炉后质量 测试质量 TOP3项 序号 线别 站别 问题描述 确认人 原因分析 责任单位改善措施 抽样 数 不合格描述及处理记录 参作业指导书 / / / 参《生产工具治具点检规范》 参作业指导书 参作业指导书 参作业指导书 参《锡膏管制规范》 作业指导书 参《IPQC AUDIT规范》 参《胶水管制规范》 / 参作业指导书 参作业指导书 参作业指导书 / / / / / / / 参《车间温湿度管理规范》 参《RoHS管理规范》 参《RoHS管理规范》

页码:1/2 旧版本号:A00

班别:

检查标准 1 2 2H时段检验 3 4 5 6

检验结果

原因分类(IPQC填写) 人 机 料 法 环Fra bibliotek备 注

IPQC巡检日报表

产品

检查结果

生产日期

改善措施 效果确认 责任人

检查时间: 检查组 每2小时抽检20PCS检 查后的产品及本时间 段总体品质状况 08:00-10:00 10:00-12:00 12:00-14:00 14:00-16:00 16:00-18:00 18:00-20:00 相关工位人员的铬铁温度是否合理,并测试合 格? RoHS产品是否都用了RoHS物料及专用工具?

IPQC巡检日报表(THT)

客户

检查站点 检查项目 物料加工是否符合标准?插件线是否整理干净? 物料分配和摆放是否合理? 检查时间: 插件 每2个小时抽检20PCS 插件完成的半成品及 本时间段的品质状况 08:00-10:00 10:00-12:00 12:00-14:00 14:00-16:00 16:00-18:00 18:00-20:00 波峰焊温度是否符合要求?剪脚是否符合要求? 剪脚区域的产品摆放是否符合要求? 检查时间: 波峰焊/ 每2小时抽检20PCS波 浸焊区 峰焊后的产品质量情 况及本时间段总体品 质状况 08:00-10:00 10:00-12:00 12:00-14:00 14:00-16:00 16:00-18:00 18:00-20:00 物料是否认识?焊接要求是否明确? 检查时间: 08:00-10:00 手焊组 每2小时抽检20PCS焊 接后的完成品及本时 间段的品质状况 10:00-12:00 12:00-14:00 14:00-16:00 16:00-18:00 18:00-20:00 检查人员对标准是否明确? 检查不良率是否满足规定要求?

其它及不 良问题描 述

注:检查标准依客户要求,IPC-A-610标准及我司品质要求

包装IPQC巡检日报表

包装IPQC巡检⽇报表

巡检时间巡检⼯位巡检数量

检验内容检验结果现场措施改善效果责任⼈备注

投⼊产品是否正确

敲击⽅法是否正确

⾼压仪状态是否完好

⾼压测试夹具是否有效

⾼压测试参数是否正确

压周期设备是否完好

字模数字是否正确

压后效果是否完好

设备状态是否正常

测试参数是否正常

⼯装夹具是否正常

铭牌是否正确

张贴位置是否正确

铭牌颜⾊是否正确

检查⼈员是否知道检查点

检查⼈员是否知道标准

包装材料是否正确

包装⽅法是否正确

装箱产品外观是否完好

参照⾸件确认完成成品是否正确

装箱材料是否正确

外箱标⽰是否正确

称重记录是否正确

参考⽂件

IPQC: 审核:复核:压周期功能测试贴铭牌外观检查IPQC巡检⽇报表(包装拉)敲内响打⾼压包装装箱相关机型客户承认书、BOM表、相关联络函.。

品保检验日报表

不合格 次数

合格率

异常描述

三、供应商物料承认检验(QA)

供应商 检验 次数 不合格 次数 合格率

六、出货检验(OQC):

异常描述

型号

检验 次数

不合格 次数

合格率

异常描述

七、品质异常情况:

组别 产品型号/异常描述

改善状况

核准:

审核:

制表:

会签:

品 保 检 验 日 报 表

日期:

一、进料检验(IQC):

供应商 检验 批数 不合格 批数 合格率

序号:

四、FQC入库检验:

异常描述

型 号

检验 次数

不合格 次数

合格率异常描述Fra bibliotek二、制程检验(IPQC):

组 别 投料 次数 制程检验 次数 不合格 次数 合格率

五、成品样品检验(QA)

异常描述

需求单位

检验 次数

手机-IPQC巡检日报表

线等

设备是否定时按要求进行清洁,维护

作业手法是否正确

检查设备电源电流设置是否正确

开机测试 检查基本功能是否正确(拍照/触摸) 检查显示是否正常

检查主板在开机时电流是否正常

检查外壳(物料)是否正确

检查装配作业手法是否正确 装配外壳

检查装配成品是否合格

检查设备是否定时按要求进行清洁,维护

检查螺丝规格是否正确 锁装螺丝 检查治具设备是否正确正常

备注

1.OK表示合格 2.NG表示不合格 3.当单项不良超过3%即需要开据制程异常单。

BOOM物料确认 物料是与BOMM表物料对应一致

4.烙铁温度点检在单独的记录表上完成

升级

使用升级软件是否正确 主板料件是否正确

5.电批扭力在单独的记录表上完成

升级时间有无异常

6.ESD点检在单独的记录表单上完成

物料是否正确

检查测试仪器工作是否正确及正常

确认测试项目及判定标准是否清楚 耦合测试

检查终测工站通过后标记是否清晰

扫码

检查整机耦合测试各项功率是否正常 检查条码上的各个对应的产品型号是否正 确 检查条码上的序列号/字体是否清晰,正确

检查电脑存码是否全部正常

检查所贴码纸工艺是否符合要求等

报表记录情况

外观/功能终检 全检产品功能是否正常

全检产品外观是否正常

整机清洁工作是否合格

成品包装 包装材料是否正确及正确使用

包装要求是否符合正确及符合特殊要求

物料整理存放,整顿标示,安全管理。

5S

工作现场清扫,工作台面清洁。

物料、成品半成品手机是否有保护及摆放

好。

日期: 工位 名称 各工序

首 件 确 认

IPQC制程巡检日报表

性能测试

按照性能检验作业指导书操作

耐压测试

戴绝缘手套、人身安全、规范 操作、2200V/2s

老化测试

相序接线正确,老化240循环次

整机组装

标签一致性,塑料件注塑质量

包装袋使用的规格、套袋整洁 包装-套包装袋、贴标签 、无破损

包装-套纸浆

纸浆使用的方向

包装-装内盒

内箱有无破损,附件包无遗漏

包装-封箱、贴外箱标签

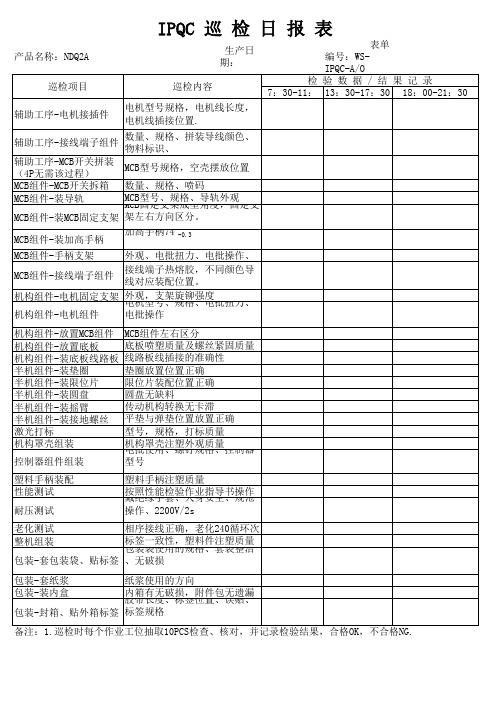

IPQC 巡 检 日 报 表

产品名称:NDQ2A 巡检项目

生产日期:

表单编号:WS-IPQC-A/O

巡检内容

检验数据/结果记录 7:30-11:30 13:30-17:30 18:00-21:30

辅助工序-电机接插件

电机型号规格,电机线长度, 电机线插接位置物料标识、

外观、电批扭力、电批操作、

MCB组件-接线端子组件

接线端子热熔胶,不同颜色导 线对应装配位置。

机构组件-电机固定支架 外观,支架旋铆强度

机构组件-电机组件

电机型号、规格、电批扭力、 电批操作

机构组件-放置MCB组件 MCB组件左右区分

机构组件-放置底板

底板喷塑质量及螺丝紧固质量

机构组件-装底板线路板 线路板线插接的准确性

半机组件-装垫圈

垫圈放置位置正确

半机组件-装限位片

限位片装配位置正确

半机组件-装圆盘

圆盘无缺料

半机组件-装摇臂

传动机构转换无卡滞

半机组件-装接地螺丝 平垫与弹垫位置放置正确

激光打标

型号,规格,打标质量

机构罩壳组装

机构罩壳注塑外观质量

控制器组件组装 塑料手柄装配

电批使用、螺钉规格、控制器

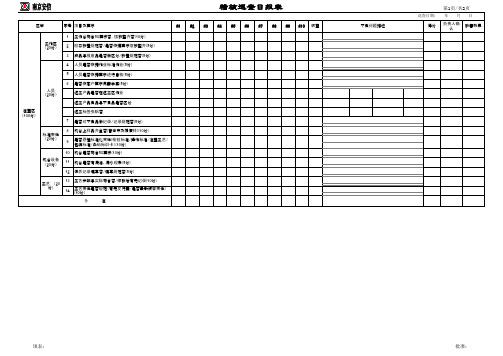

注塑IPQC巡检日报表

外观确认 抽样数 毛重 材质 颜色 尺寸 嵌合 包装 判定

不良对策填写《异常 联络单》编号

改善担当

改善效果 停/开机 确认 记录

数据记录表格 时间

备注: 1.作业员自检当班若连续三啤产生品质不良,需及时通知生产领班或技术员改善调机。 2.IPQC巡检抽箱检查发现1PCS重点不良,需开出《异常联络单》给到品质组长或主管及经理确认,并及时通知生产领班或主管控制改善,生产必须当 天回复原因及改善对策。 3.当班产生的不合格品,若生产部返工或返修后,品质必须填写不良品再检报告。

品质经理签名

品质主管签名

品质组长签名

JF-HRA-020-A/1

xxxxxxx有限公司 注塑IPQC巡检记录表

白班IPQC 客户 部品名称 部品番号 机台序号 材质/颜色 日期 白班领班 干燥温度 干燥时间 模腔数 每小时生产数 夜班领班 机台号 加工人数 夜班IPQC

重 检查时间 单重

08:00-10:00 10:00-12:00 12:00-14:00 14:00-16:00 16:00-18:00 18:00-20:00 20:00-22:00 22:00-0:00 0:00-2:00 2:00-4:00 4:00-6:00

IPQC检验报表

IPQC检验日报表

日期: 订单编号 检验工位 订单数量 产品名称 编号: 生产组别 备注

检验内容 8:30-10:00 10:00-12:00 13:30-15:30 15:30-17:30 19:00-21:00 问题描述 1、5S不规范(摆 1□2□3□4□ 1□2□3□4□ 1□2□3□4□5 1□2□3□4□ 1□2□3□4□ 放不整齐)。 5□6□7□8□ 5□6□7□8□ □6□7□8□ 5□6□7□8□ 5□6□7□8□ 2、未严格按照工 1□2□3□4□ 1□2□3□4□ 1□2□3□4□5 1□2□3□4□ 1□2□3□4□ 艺要求作业。 5□6□7□8□ 5□6□7□8□ □6□7□8□ 5□6□7□8□ 5□6□7□8□ 3、未按要求进行 1□2□3□4□ 1□2□3□4□ 1□2□3□4□5 1□2□3□4□ 1□2□3□4□ 自检互检仪器/工 5□6□7□8□ 5□6□7□8□ □6□7□8□ 5□6□7□8□ 5□6□7□8□ 具正常。 1□2□3□4□ 1□2□3□4□ 1□2□3□4□5 1□2□3□4□ 1□2□3□4□ 4、放置物料无状 5□6□7□8□ 5□6□7□8□ □6□7□8□ 5□6□7□8□ 5□6□7□8□ 态标签/物料与标 1□2□3□4□ 1□2□3□4□ 1□2□3□4□5 1□2□3□4□ 1□2□3□4□ 识不符。 5□6□7□8□ 5□6□7□8□ □6□7□8□ 5□6□7□8□ 5□6□7□8□ 5、异常/良品与不 1□2□3□4□ 1□2□3□4□ 1□2□3□4□5 1□2□3□4□ 1□2□3□4□ 良品未区分。 5□6□7□8□ 5□6□7□8□ □6□7□8□ 5□6□7□8□ 5□6□7□8□ 6、不良品标识/隔 1□2□3□4□ 1□2□3□4□ 1□2□3□4□5 1□2□3□4□ 1□2□3□4□ 离。 5□6□7□8□ 5□6□7□8□ □6□7□8□ 5□6□7□8□ 5□6□7□8□ 7、不符合放置/搬 1□2□3□4□ 1□2□3□4□ 1□2□3□4□5 1□2□3□4□ 1□2□3□4□ 运要求,无作业工 5□6□7□8□ 5□6□7□8□ □6□7□8□ 5□6□7□8□ 5□6□7□8□ 艺文件。 8、过程产品检验 及结果(现场抽检 5PCS并确认结果) 注: 1、每个工位检验后,根据检验内容,达成的在“□”打“√”,未完成的打“∕”。 2、IPQC在每个时段必须对5-10P产品进行检验,并真实记录。如现场不良率超标请及时上报并填 写异常处理单。

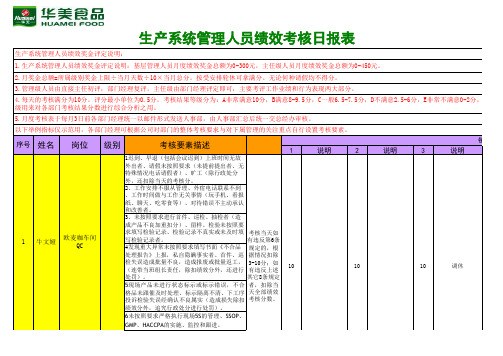

IPQC考核日报表(针对生产系统管理人员新工资方案)

处理报告》上报,私自隐瞒事实者、首件、巡 据情况扣除

检失误造成批量不良,造成报废或批量返工, 3-10分;如 (连带当班组长责任,除扣绩效分外,还进行 有违反上述

10

10

10

处罚)。

其它8条规定

5现场产品未进行状态标示或标示错误,不合 者,扣除当

格品未跟催及时处理、标示隔离不清、下工序 天全部绩效

投诉检验失误经确认不良属实(造成损失除扣 考核分数。

1迟到、早退(包括会议迟到)上班时间无故

外出者、请假未按照要求(未提前提出者、无

特殊情况电话请假者)、旷工(除行政处分

外,还扣除当天的考核分。

2、工作安排不服从管理、外宿电话联系不到

、工作时间做与工作无关事情(玩手机、看报

纸、聊天、吃零食等)、对待错误不主动承认

和改善者。

3、未按照要求进行首件、巡检、抽检者(造

10

10

10

10

10

10

10 调休 10 调休 10 调休

10

10

10

10

10

10

10

10

10

每天分数与考核说明 13 说明 14 说明 15 说明 16 说明 17 说明 18 说明 19 说明 20 说明 21 说明 22 说明 23 说明 24

每天奖

验收包

材,塑

0

请假

0

料树叶 有异味

10

10

成产品不良加重扣分)、留样、检验未按照要

求填写检验记录、检验记录不真实或未及时填 考核当天如

写检验记录者。

有违反第6条

4发现重大异常未按照要求填写书面《不合品 规定的,根

处理报告》上报,私自隐瞒事实者、首件、巡 据情况扣除

IPQC电镀检验日报表

02.<<日常设备点检表>>有无按时点检,并保持点检的确实性?

03.<<生产记录单>>有无保持实际记录?

04.参照<<电镀规格表>>稽查其参数设定是否与文件一致?

05.作业人员有无在滚桶上料前对阴极线进行检查,看是否有损坏或卡料现象.

06.滚桶内是否有残留镀料?

07.有无按照SOP&工艺流程作业?

08.对前处理后的物料进行检查,是否有表面未处理干净之现象?

09.对过渡层的膜厚有无进行量测管控,有无异常现象?

10.滚桶转速是否与设定值一致?

11.<<烘箱点检表>>有无保持相关设定点检记录?

10.有无执行对成品之自主检查并保持记录?

13.现场5S有无进行有效之素养?

料号 检验日期 检验周期 检验数量

2H/一次

上班 时 间

加班时间

8:00

10:00 13:00 15:00 18:00 20:00 22:00 10:00 12:00 15:00 17:00Hale Waihona Puke 20:00 22:00 24:00

年

月QC類別: □IPQC □QA

制造单号

本表抽样标准依据:参照AQL执行

制造批量

客户 合格划"V" 不合格"X" 不适用划"/"

产品编号 机种名称

检验项目

IPQC巡检记录表

备注: 1.执行MIL---STD--105E标准

2.发现制程不良立刻知会现场改善,严重不良立刻开立<<品质异常处理单>>

01.作业时有无按照要求悬挂相应之<<作业指导书>>?

IPQC巡检报表

规格LOT NO.8:30-10:0010:00-12:0013:00-15:0015:00-17:301

2

3

4

5

6

7

8

9

12

13

14

15

16

17

19

21

22

23

24

2526数量检验日期问 题 描 述处理方法

作业指导书不切实际作业员不明白不理解作业指导书

不良品数量过多上班时间聊天、打瞌睡、玩手机着装不整齐功能(性能)异常产品(部品)与标识不一致没有点检表没有按要求点检没有按要求摆放物料(产品)不良品没有标识作业工艺没挂作业指导书作业指导书内容严重错误DongHua JingMi

IPQC 巡 检 日 报 表没有做好5S工作机器/治具/仪器机器带病运转没有保养记录员工/管理不按作业指导书操作材质机器状态与点检表不附备注:IPQC每二小时检验一次并做好检验记录。

检验无异常时打“√”出现异常时打“×”并在问题描述栏写明异常原因及处理结果

东花精密五金有限公司 TNP-QC-05 A0品 名

项 目

时 间 段材料/产品外观不良(按检验基准检验)尺寸异常( )检验员审核承认。

IPQC稽核巡查日报表

巡查日期: 区域 序号 项目及要求 1 工作区 (20分) 2 3 4 5 6 人员 (20分) 工作台符合5S要求否,摆放整齐否(10分) 胶口放置规范否/是否依据要求摆放整齐(5分) 成品与报废品是否做区分/放置规范否(5分) 人员是否依据作业标准作业(5分) 人员是否依据要求进行自检(5分) 是否依客户要求佩戴手套(5分) 返工产品是否在返工区作业 返工产品良品与不良品是否区分 注塑区(100 分) 7 8 标准文件 (20分) 9 10 机台设备 (20分) 11 12 工艺 (20 分) 13 14 返工标签张贴否 是否对不良品做记录/记录规范否(5分) 机台上样品齐全否(首中末及限度样)(10分) 是否悬挂标准化文件(检验标准/操作标准/注塑工艺/包 装标准/条码标识卡)(10分) 机台是否符合5S要求(10分) 机台是否有漏油、漏水现象(5分) 保养记录填写否/填写规范否(5分) 工艺参数与实际符合否/修改后有无记录(10分) 工艺文件是否规范(有无发行章/是否最新版本文件)(10 分) 备 注 #1 #2 #3 #4 #5 #6 #7 #8 #9 #10 吹塑 不良问题描述 得分

第1页/共3页

年 月 日

负责人确认 改善效果

填表:

批准:

稽核巡查日报表

区域 序号 15 项目及要求 所有工具是否放置在规划区域(25分) 模具区工具放置杂乱否 模具区油管水管放置是否杂乱 模具保养区 (100分) 16 17 18 19 20 成品 (50 分) 21 22 23 仓库 (100 分) 24 25 26 原料 (50 分) 27 28 29 30 31 32 拌料区(100分) 33 34 35 36 37 粉料(100分) 38 39 40 模具保养记录齐全否/有无主管签核(25分) 模具表面保持清洁否(25分) 保养区是否符合5S要求(25分) 物料放置是否可防尘、防压(10分) 物料是否有状态标签/标识与物料符合否(10分) 仓库中是否有IPQC退货产品(5分) 物料是否有混放(10分) 仓库中产品是否有合格章(5分) 产品摆放是否符合放置要求(10分) 原/回料是否保持封口状态(10分) 物料摆放是否符合规划要求(10分) 回料是否张贴标识标签/标签容易查询否(5分) 原料是否有散落现象(10分) 原料中是否有其他杂质(10分) 各批次材料有区分否(5分) 拌料区5S是否符合要求(20分) 是否依拌料标准进行作业(20分) 是否有拌料加料记录/填写规范否(20分) 材料是否封口处理(20分) 物料标识明确否(20分) 待粉碎料是否做防尘处理(20分) 材料标识明确否/有无标识(20分) 是否有粉料记录/填写规范否(20分) 粉碎料是否封口/封口是否符合要求(20分) 是否符合5s要求(20分) 符合/ 不符合 不良问题描述 得分

IPQC巡检日报表

线体状况描述记录:审核:不 Nhomakorabea原因分析

填写:

改善及预防措施

填写:

编号:FM-ZPZ-0005 版本:A/0

深圳市粤宇科技有限公司

IPQC巡检日报表

线别: 工位 焊接 LCD组件测试 贴DOME片 装LCD模块 安装主板 外壳组装 打螺丝 外观检查 功能检查 通话测试 大、小镜片安装 软件下载 包装情况 入库前检查 静电防护 作业执行情况 隔离与标识 检验内容 焊接后是否作好自检?是否有虚焊、连焊、短路等不良现象? 检查开机是否显示正常?基本功能全检是否通过?员工是否带静电环? 主板元器件是否脱落?金手指是否清洁干净?位置是否正确?员工是否戴静电环? 装面壳时是否将LCD模块保护膜撕出?面壳外观是否检查? 主板与前壳是否配合到位?FPC与主板是否正确连接上? 外观标准是否把握明确?配合是否有缝隙?自检是否到位? 螺丝型号是否正确?螺丝是否有未打紧?滑牙现象?是否做到自检、互检? 外观标准是否把握明确?不良品标识是否正确?配色方案及LOGO是否正确? 是否漏检功能?不良现象是否标识清楚? 是否严格按作业指导书操作?测试标准是否明确? 镜片安装是否到位?外观标准把握是否准确? 电源电压是否为指定电压?软件版本是否为当前有效版本? 各型号的包装是否装有电池盖,是否有装错电池盖及漏装现象? 抽检包装后的手机是否合格,是否有漏装或错装? 防静电环是否检测并记录?静电环佩戴是否正确? 作业员是否严格按作业指导书作业? 良品与不良品是否区分,标识是否清楚? 日期: 结果 A线 B线