针布齿条钢丝塑性变形对球化退火组织的影响

塑性变形对组织和性能的影响

④ 引起磁性变化

⑤ 化学活性↑ 溶解性↑ 耐蚀性 ↓

The End

思考: 塑性变形会对组织 和性能产生什么影响

I live in a small world.

3.变形织构 原来紊乱的位向出现了有序化,具有严格的 位向性。这个过程叫做“择优取向”。 具有择优取向的晶体组织称为 “变形织构”。

思考: 塑性变形会对组织 和性能产生什么影响

I live in a small world.

思考: 塑性变形会对组织 和性能产生什么影响

I live in a small world.

2.亚结构 随ε↑,ρ↑,位错缠结→形成胞状组织 →亚结构,使一个晶粒分割成许多位向差 很小的亚晶粒。 1

亚晶界 = 位错墙

ε↑,胞的数量↑,晶块的尺寸↓, 位向差 ↑

2

思考: 塑性变形会对组织 和性能产生什么影响

思考: 塑性变形会对组织 和性能产生什么影响

I live in a small world.

பைடு நூலகம்

亚结构细化,位错密度增加,产生加工硬化

Q:什么是加工硬化

A:随着塑性变形程度的增加,金属的强度硬度增加,而塑性、韧性 下降,产生所谓“加工硬化”现象

Q:加工硬化产生的原因

A:随着塑性变形的进行,位错运动和互相交割,产生塞积群、割阶、 固定位错、缠结网等,阻碍了位错进一步运动,即提高了进一步变 形的抵抗力

金属或合金经塑性变形过程中, 为什么要进行中间退火处理??

思考: 塑性变形会对组织 和性能产生什么影响

I live in a small world.

2、亚结构细化,位错密度增加,产生加工硬化

Q:加工硬化现象的优点?

A:它是工业上用于提高金属强度、硬度和耐磨性的重要 手段之一,特别是对那些不能以特处理方法强化的纯金 属和某些合金尤为重要!

针布齿条钢丝塑性变形对球化退火组织的影响

分别 选取 q . l 5mm 高碳 低 合 金钢 原 始 盘 条 及 5 3 5mm、 2 1 . . 5mm 两 种半 成 品钢 丝 , 同时在 两 种 相 同球化退 火工 艺 下进 行 退 火 。其 中 , 用 未 退 火 采

2 试 验 设 备 与 检 测 仪器

球 化退 火加热 炉采 用 的是 S F 1 —0可编程 高 X 一21 温炉 , 炉 温误 差波 动 范 围 为 ± 5℃ , 其 额定 功 率 1 2

的原始 5 5 . mm 盘条 分 别经 过 4道 次 和 8道 次 直

接拉 拔到 3 5 . mm、2 1 . 5mm 两种 半 成 品 钢丝 ; 然

k , W 额定 电压 3 0V, 8 额定 温度 10 0℃ , 源频 率 0 电

5 , 膛 尺 寸 5 0 mm × 3 0mm × 2 0mm。 金 0Hz 炉 0 0 0

3 试 验 结 果及 分 析

3 1 4 . lI . , 5ll 合金钢 原始 盘条 s BB

作 者 简 介 : 清 华 (9 0 ) 男 , 东 青 岛 人 , 士 研 究 宋 1 8一 , 山 硕 生, 主要 从 事 剧 烈 塑 性 变 形 制 备 高 碳 钢 丝 、 碳 合 金 钢 丝 及 高 不 锈钢 丝 工 艺 理 论 及 组 织 性 能 演变 规 律 方 面 的研 究 。

别。

件得到 相当均匀 的最终 性能c 。针布齿 条用 钢丝 进 1 ]

行球 化退火 , 主要 为便 于 冲 齿并 提 高 齿条 基 部 的 韧

性 , 免 冲齿 后齿条 感应 加热淬 火 的开 裂L ] 避 2 。因 为

针布 齿条钢 丝专用 于制造 梳理用 锡林针 布 和道 夫针 布, 因此 , 其半 成 品钢 丝尺 寸直接 决定 于锡 林齿 条 和 道夫 齿条 的型 号规 格 [ 。实 际生 产 中 , 要对 不 同 6 ] 需

塑性变形对材料组织与性能的影响

变形量很大时,晶粒拉长,出现纤维组织

等轴晶

沿变形方向 晶粒拉长

2 亚结构的变化

• 金属晶体在塑性变形的同时,位错密度迅速提高 。 • 经塑性变形后,多数金属晶体中的位错分布不均匀,当形变 量较小时,形成位错缠结结构。 • 当变形量继续增加时,大量位错发生聚集,使晶粒分化成许 多位向略有不同的小晶块, 产生亚晶粒,即形成胞状亚结构。

• 第II阶段,滑移在几组相交的滑移面中发生,由于运动位错之间 的交互作用,形成不利于滑移的结构状态,在相交滑移面上形 成割阶扭折、固定为错,位错运动变得非常困难,故该阶段称

为线性硬化阶段。加工硬化现象显著。

第III阶段,在应力进一步增高的

条件下,已产生的滑移障碍将逐 渐被克服,并通过交滑移的方式 继续进行变形。由于该段曲线呈 抛物线变化,故称为抛物线型硬 化阶段。

不过加工硬化现象也存在不利之处,由于金属在

加工过程中塑性抗力不断增加,造成塑性变形困难。

另外由于加工硬化使金属变脆,因而在以

便继续变形加工而不致裂开。

用位错理论分析纯金属与合金在冷变形加工时,在产

生加工硬化机理上有何区别。

• 答:纯金属单晶体产生加工硬化的机理主要是:

• 问题:强化金属材料的方法有哪些?并指出其异同点。

• 加工硬化、固溶强化、弥散强化、沉淀强化、细晶强化。

• 共同点也就是金属强化的实质,在于塑性变形时增加了

位错运动的阻力。 • 不同点:(1)加工硬化:位错塞积、林位错阻力和形成 割阶阻碍位错运动(2)细晶强化:增加了晶界,增加了 位错塞积的范围(3)固溶强化:溶质原子沿位错聚集并 钉扎位错(4)第二相强化:分散的强化相颗粒迫使位错 切过或绕过强化相颗粒而额外做功,都是分散相强化的

退火工艺对强塑性变形珠光体钢丝组织和性能的影响

第27卷 第5期2006年 10月材 料 热 处 理 学 报TRANS ACTIONS OF M ATERIA LS AND HE AT TRE AT ME NTV ol .27 N o .5October2006退火工艺对强塑性变形珠光体钢丝组织和性能的影响涂益友1, 刘响亮1, 蒋建清1, 蔡 磊2, 卞建春2(1.东南大学材料科学与工程系,江苏南京 210096;2.江苏法尔胜集团公司,江苏江阴 214433)摘 要:用TE M 、XRD 研究了强塑性变形(ε=2160)SWRH72A 钢丝经不同温度(100-400℃)退火处理后的微观结构变化。

XRD 分析显示强塑性变形引起SWRH72A 钢丝中渗碳体回溶,部分碳原子溶入铁素体形成过饱和铁素体,过饱和铁素体中含碳量约0134at %。

由TE M 分析可知强塑性变形钢丝经200-300℃退火,由于渗碳体颗粒的弥散析出,钢丝强度升高到2400MPa 。

退火温度进一步升高到400℃,渗碳体片开始球化,钢丝强度大幅降低,但塑性显著增加。

关键词:珠光体钢; 强塑性变形; 渗碳体回溶; 退火中图分类号:TG 11515; TG 15612 文献标识码:A 文章编号:100926264(2006)0520043203收稿日期: 2005211223; 修订日期: 2006206206基金项目: 江苏省科技成果转化专项资金项目(BA2004019)作者简介: 涂益友(1978—),男,博士研究生。

通讯作者: 蒋建清(1963—),男,教授,jqjiang @ 珠光体钢的强塑性变形可获得非常优异的应变强化而一直被广泛应用于钢帘线、钢丝绳和大桥缆索等领域。

高强度钢丝制品一般采用共析点附近的高碳钢作为生产原料,铅浴等温淬火后高碳盘条获得片层细小的珠光体组织,再进行剧烈冷拉拔变形,钢丝强度随应变量的增大而急剧上升,金属制品发达国家已在实验室中研制出强度超过5000MPa 的钢丝绳。

塑性变形对金属组织和性能的影响

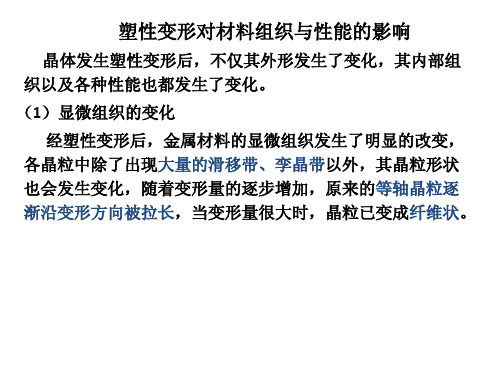

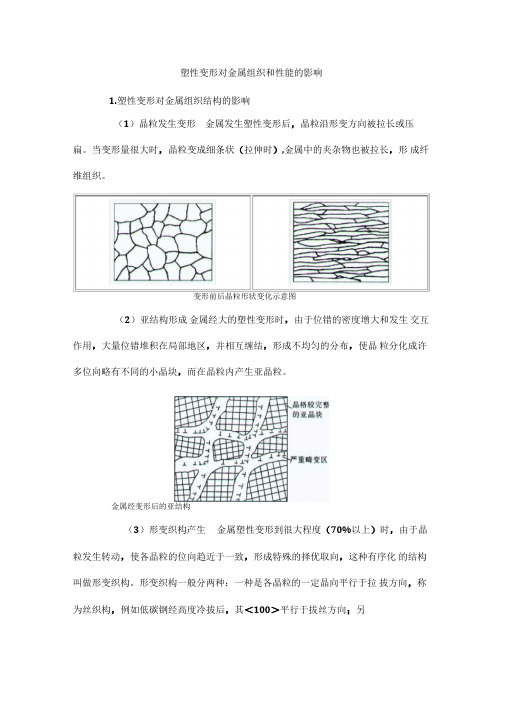

塑性变形对金属组织和性能的影响1.塑性变形对金属组织结构的影响(1)晶粒发生变形金属发生塑性变形后,晶粒沿形变方向被拉长或压扁。

当变形量很大时,晶粒变成细条状(拉伸时),金属中的夹杂物也被拉长,形成纤维组织。

变形前后晶粒形状变化示意图(2)亚结构形成金属经大的塑性变形时,由于位错的密度增大和发生交互作用,大量位错堆积在局部地区,并相互缠结,形成不均匀的分布,使晶粒分化成许多位向略有不同的小晶块,而在晶粒内产生亚晶粒。

金属经变形后的亚结构(3)形变织构产生金属塑性变形到很大程度(70%以上)时,由于晶粒发生转动,使各晶粒的位向趋近于一致,形成特殊的择优取向,这种有序化的结构叫做形变织构。

形变织构一般分两种:一种是各晶粒的一定晶向平行于拉拔方向,称为丝织构,例如低碳钢经高度冷拔后,其<100>平行于拔丝方向;另一种是各晶粒的一定晶面和晶向平行于轧制方向,称为板织构,低碳钢的板织构为{001}<110>。

(购只构形变织构示意图2.塑性变形对金属性能的影响(1)形变强化金属发生塑性变形,随变形度的增大,金属的强度和硬度显著提高,塑性和韧性明显下降。

这种现象称为加工硬化,也叫形变强化。

产生加工硬化的原因是:金属发生塑性变形时,位错密度增加,位错间的交互作用增强,相互缠结,造成位错运动阻力的增大,引起塑性变形抗力提高。

另一方面由于晶粒破碎细化,使强度得以提高。

在生产中可通过冷轧、冷拔提高钢板或钢丝的强度。

(2)产生各向异性由于纤维组织和形变织构的形成,使金属的性能产生各向异性。

如沿纤维方向的强度和塑性明显高于垂直方向的。

用有织构的板材冲制筒形零件时,即由于在不同方向上塑性差别很大,零件的边缘出现“制耳”。

在某些情况下,织构的各向异性也有好处。

制造变压器铁芯的硅钢片,因沿[100]方向最易磁化,采用这种织构可使铁损大大减小,因而变压器的效率大大提高。

因形变织构造成深冲制品的制耳示意图(3)物理、化学性能变化塑性变形可影响金属的物理、化学性能。

用分形维数分析法优化针布钢丝低温球化退火工艺

其 中 , 布用高 碳低 合 金 钢 丝 的珠 光 体球 化 是 为 后 针 道 冲淬做组 织 准备 。 ] 钢丝球 化后 , 常规 用 4 的硝酸 酒 精 进行 腐 蚀 ,

硝酸 酒精溶 液腐 蚀 的是碳 化物 跟铁 素体相 界 的铁 素

而 不规 则 图形 如 云彩 、 杂 物 等 的周 长 和 面积 夹

江 康 , 顾 鹏

( 轮 科 创 股 份 有 限 公 司 研 究 中心 , 苏 海 门 2 6 4 ) 金 江 2 1 3

摘 要 : 状珠 光体反 映在 金相 上 , 一种 不规 则 图象的 变化 , 球 是 并且 具有分 形 的特 征 , 可望 用分形 几 何 的 办法 来进 行 分析 。在 介 绍分形 维数 测量 原理 的基 础 上 , 以针 布 用低 合 金 高碳 钢 低 温球 化 退 火正 交试验 为例 , 小岛法 对针 布 钢丝 的球状 珠光 体 图谱 进行 了测量 。通过 正交数 据进 行分析 , 用 指 出最大影 响分 形维数 的 因素 即为影响 工 艺的主要 因素 , 生 最 小分 形 维数 的试 验 方 案所 对 应 产

确地 测量 、 算 分形维 数 。 计

拟 合测 量值 , 得到 D 的实 验值 。

2 试 验

由于 针 布钢 丝 经过 前 期 的几 道 拉拔 、 化 退 火 球

1 分 形 维 数 测 量 原 理

分形 维 数是 分 形 结构 的一个 重 要 参 量 , 它能 定

后 , 品钢 丝一般 较 细 , 验 证 明 , 温球 化 退 火 工 成 经 低 艺 最适 合细 钢 丝球 化 退 火 ( 图 1 , 以后 的 轧 制 见 )为 做 组织 准备 。 ] 为系 统 地进 行 试验 方 案 的选 择 , 们 定 了 以下 我

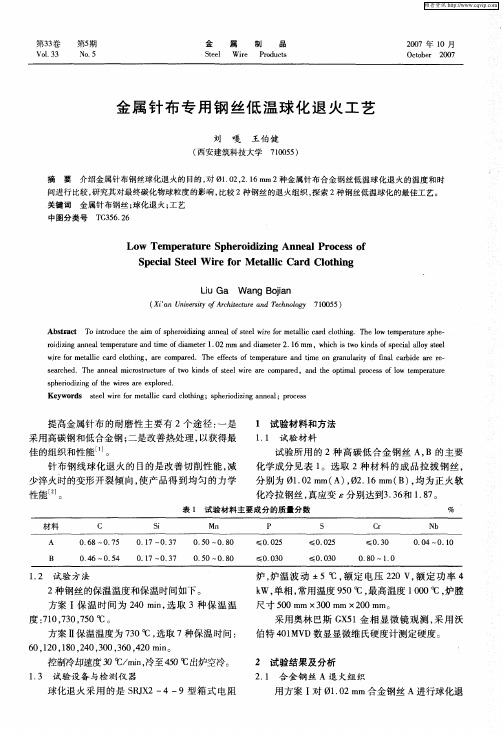

金属针布专用钢丝低温球化退火工艺

提 高金属针 布 的耐磨 性 主 要 有 2个 途 径 : 一是

1 试验 材料和 方法

1 1 试 验 材 料 .

采用高碳 钢和低 合金钢 ; 二是改 善热处 理 , 以获得最

佳 的组 织和性 能 。

试验 所用 的 2种 高碳 低 合金 钢 丝 A, B的 主要 化 学成 分见 表 1 。选 取 2种 材 料 的 成 品拉 拔 钢 丝 ,

刘 嘎 王伯 健

7 05 ) 10 5 ( 西安建筑科技大学 摘 要

介绍金属针布钢丝球化退火的 目的 , 对 10 ,.6mm2种金属针布合金钢丝低温球化退 火的温度和时 .22 1

金 属 针 布 钢 丝 ; 化 退 火 ; 艺 球 工

T 3 62 G 5 .6

间进行 比较 , 研究其对最终碳化 物球粒度 的影响 , 比较 2种钢丝的退 火组织 , 探索 2种钢丝低温球化 的最佳工艺。

%

表 1 试 验 材 料 主 要 成 分 的 质量 分 数

1 2 试 验 方 法 .

炉, 炉温波动 ± 5℃, 额定 电压 20V 额定功率 4 2 , k 单相 , W, 常用温度 90o 最高温度 1 0 炉膛 5 C, 0o 0 C, 尺寸 5 0m 3 0m 2 0mm。 0 m× 0 m× 0

关键词

中图 分类 号

Lo Te p r t r he o d zng An a o e s o w m e a u e Sp r i i i ne lPr c s f Sp ca t e ie f r M ea l r o h ng e i lS e lW r o t li Ca d Cl t i c

针 布钢 线 球化 退火 的 目的是改 善 切削 性 能 , 减

金属针布专用钢丝球化退火工艺研究

球化退火是使钢获得弥散分布在铁素体基体上

的细粒状( 球状) 碳化物组织的工艺方法 , 目的为改 其 善切削性能 , 减少淬火时的变形开裂倾 向性 , 使钢件 最 终得到相 当均匀 的力学 性 能_ 。金属 针 布用 钢 丝 】 J

进行球 化退火 , 主要 是 为 了便 于 冲齿 , 提 高针 布 基 并 部 的韧性 , 避免 冲齿 后针布感 应加热淬火 的开裂 。 针 布 钢丝 球 化 退 火后 , 要求 其 中的碳 化 物 球 粒 度圆整且分布均匀, 能够达到针布钢丝球化 3~ 级 4

f r M e a r o hi o t lCa d Cl t ng

S n n h a Wa g B j n o g Qig u n oi a

( i nU i rt r itr ad Tcn l y 7 05 ) X n e i o c t ue n ehoo 10 5 a v sy fA h e g

i 7 0± ) C adaot i ha peevtnt ut l; r im t . l yAs e wr n im tr s(0 5 o n bu 10mn et rsrao meisi be f a e r 5 2 i i s a o d e 3 mm al t l i adda e o e e e

塑性变形再结晶对组织性能的影响

塑性变形再结晶对组织性能的影响试验一塑性变形再结晶对Q235钢组织性能的影响一引言1、塑性变形对金属组织与性能的影响金属经塑性变形后,不仅形状和尺寸上发生变化,其组织和性能也发生变化。

随着塑性变形量的增大,金属材料的由原始的等轴晶组织向纤维状组织转变,即晶粒将沿变形方向逐渐伸长,变形度越大,则伸长也越显著;当变形度很大时,其组织呈纤维状。

组织影响性能,由于变形产生了大量的位错和孪晶,对金属起到了强化作用,金属的强度和硬度有所提高,塑性下降,即产生了所谓的“加工硬化”现象。

另外,随着变形程度的加剧,原来位向不同的各个晶粒会逐渐取得近于一致的位向,而形成了形变织构,使金属材料的性能呈现出明显的各向异性。

2、塑性变形后再结晶对组织性能的影响塑性变形金属加热温度到再结晶温度时,原子活动能力增大,金属的显微组织发生明显的变化,由破碎拉长或压扁的晶粒变为均匀细小的等轴晶粒。

由于加热温度低于相变温度,故没有发生相变,只是一个新晶粒形核和长大的过程,即再结晶。

再结晶消除了冷加工纤维组织、加工硬化和残余应力,使金属又重新恢复到冷塑性变形前的状态,纤维组织消失,取而代之的是均匀细小的等轴晶粒。

再结晶温度与金属本性、杂质含量、冷变形程度、保温时间、材料的原始晶粒度等有关。

再结晶所产生的晶粒大小在很大程度上取决于冷变形程度的大小。

工业生产中则常以经过大变形量(约70%以上度的变形金属经1h 保温,能完成再结晶(﹥95%转变量)的最低温度,定为该金属的再结晶温度。

实验证明,金属的熔点愈高,在其他条件相同时,其再结晶温度也愈高。

金属的再结晶温度(T再) 与其熔点(T熔) 间的关系,大致可用下式表示:T 再=0.4 T熔其中,T 再、T 熔按绝对温度计算,以铜为例,纯铜的熔点是1083℃,系数取0.40时,计算如下:T 再=0.40T熔=0.40×(1083+273)K=542.4K=269.4℃金属的纯度越高,再结晶温度就越低,再结晶过程也就越快。

金属塑性变形对组织和性能的影响

金属塑性变形对组织和性能的影响(一)变形程度的影响塑性变形程度的大小对金属组织和性能有较大的影响。

变形程度过小,不能起到细化晶粒提高金属力学性能的目的;变形程度过大,不仅不会使力学性能再增高,还会出现纤维组织,增加金属的各向异性,当超过金属允许的变形极限时,将会出现开裂等缺陷。

对不同的塑性成形加工工艺,可用不同的参数表示其变形程度。

锻造比Y锻:锻造加工工艺中,用锻造比Y锻来表示变形程度的大小。

拔长:Y锻=S0/S(S0、S分别表示拔长前后金属坯料的横截面积);镦粗:Y锻=H0/H(H0、H分别表示镦粗前后金属坯料的高度)。

碳素结构钢的锻造比在2~3范围选取,合金结构钢的锻造比在3~4范围选取,高合金工具钢(例如高速钢)组织中有大块碳化物,需要较大锻造比(Y锻=5~12),采用交叉锻,才能使钢中的碳化物分散细化。

以钢材为坯料锻造时,因材料轧制时组织和力学性能已经得到改善,锻造比一般取1.1~1.3即可。

表示变形程度的技术参数:相对弯曲半径(r/t)、拉深系数(m)、翻边系数(k)等。

挤压成形时则用挤压断面缩减率(εp)等参数表示变形程度。

(二)纤维组织的利用纤维组织:在金属铸锭组织中的不溶于金属基体的夹杂物(如FeS等),随金属晶粒的变形方向被拉长或压扁呈纤维状。

当金属再结晶时,被压碎的晶粒恢复为等轴细晶粒,而夹杂物无再结晶能力,仍然以纤维状保留下来,形成纤维组织。

纤维组织形成后,不能用热处理方法消除,只能通过锻造方法使金属在不同方向变形,才能改变纤维的方向和分布。

纤维组织的存在对金属的力学性能,特别是冲击韧度有一定影响,在设计和制造零件时,应注意以下两点:(1)零件工作时的正应力方向与纤维方向应一致,切应力方向与纤维方向垂直。

(2)纤维的分布与零件的外形轮廓应相符合,而不被切断。

例如,锻造齿轮毛坯,应对棒料镦粗加工,使其纤维呈放射状,有利于齿轮的受力;曲轴毛坯的锻造,应采用拔长后弯曲工序,使纤维组织沿曲轴轮廓分布,这样曲轴工作时不易断裂(三)冷变形与热变形通常将塑性变形分为冷变形和热变形。

第二章 塑性变形--第二节 塑性变形对组织和性能的影响

8

三、织构现象的产生

( 1 )形变织构:多晶体材料由塑性变形导致的 各晶粒呈择优取向的组织。变形量达到70-90%时 产生。 (2)类型 丝织构:某一晶向趋 于与拔丝方向平行。(拉 拔时形成) 板织构:某晶面趋于 平行于轧制面,某晶向趋 于平行于主变形方向。 (轧制时形成)

9

形变织构对性能的影响 力学性能:深冲板材变形易产生制耳。(各向异性) 物理性能:硅钢片{100}[100]织构可减少铁损。

6

加工硬化的利弊 (1)利 强化金属的重要途径(如铝、铜、不锈 钢); 材料加工成型的保证(如冷拔钢丝); 提高材料使用安全性。 (2)弊 变形阻力提高,动力消耗增大.

7

塑性变形对材料物理、化学性能的影响 导电率、导磁率下降,比重、热导率下降; 结构缺陷增多,扩散加快; 化学活性提高,腐蚀加快。

Ⅰ 残余应力易引起变形、开裂,如黄铜弹壳的腐蚀开裂体的加工硬化效应比单晶体强。晶粒越细,硬化效应越 强。

5

总结

1.固溶体的加工硬化:主要通过柯氏气团对位错 的钉扎作用。 2.单晶体的加工硬化:主要通过位错间的相互纠 缠作用。 3.多晶体的加工硬化:除了位错间的相互纠缠作 用外,还有晶界对位错运动的阻碍作用。多晶体 的加工硬化效应比单晶体的加工硬化效应强。

三个阶段组成: I阶段——易滑移阶 段; Ⅱ阶段——线性硬化 阶段; Ⅲ阶段——抛物线型 硬化阶段

3

位错的交割 晶体中位错线的方位各式 各样,不同滑移面上运动的位 错在运动中相遇就有可能发生 位错互相切割现象,称之为位 错的交割. 位错的交割的结果在原来 是直的位错线上形成一段一个 或几个原子间距大小的折线 (割阶),使原来的位错线变 长,能量增加,因此交割过程 对位错运动具有阻碍作用,使 变形过程中产生应变硬化。

金属塑性变形对组织和性能的影响知识讲解

金属塑性变形对组织和性能的影响金属塑性变形对组织和性能的影响多晶体金属经塑性变形后,除了在晶粒内出现滑移带和孪晶等组织特征外,还具有以下组织结构的变化:①形成纤维组织,塑性变形后,晶粒沿变形方向逐渐伸长,变形量越大,晶粒伸长的程度也越大。

当变形量很大时,晶粒呈现出一片如纤维状的条纹,称为纤维组织.当金属中有杂质存在时,杂质也沿变形方向拉长为细带状(塑性杂质)或粉碎成链状(脆性杂质).②形变亚结构的形成及细化.●形变亚结构的形成机理:在切应力作用下,位错源所产生的大量位错沿滑移面运动时,将遇到各种阻碍位错运动的障碍物,如晶界、亚晶界、第二相颗粒及割阶等,造成位错缠结.这样,金属中便出现了由高密度的缠结位错分隔开的位错密度较低的区域,即形变亚结构。

●亚结构的细化,形变亚结构的边界是严重晶格畸变区,堆积大量位错,而内部的晶格则相对完整,仅有稀疏的位错网络,这种亚结构也称为胞状亚结构或形变胞.(内部完整,外部包满位错)③产生变形织构,与单晶体一样,多晶体在塑性变形时也伴随着晶体的转动过程,故当变形量很大时,多晶体中原为任意取向的各个晶粒会逐渐调整其取向而趋于一致,这种现象称为晶粒的择优取向,这种由于金属塑性变形使晶粒具有择优取向的组织叫做形变织构。

同种材料随着加工方式的不同,可能出现不同类型的织构:●丝织构:在拉拔时形成,其特征是各晶粒的某一晶向与拉拔方向平行或接近平行。

●板织构:在轧制时形成,其特征是各晶粒的某一晶面与平行于轧制平面,而某一晶向平行于轧制方向。

性能特点:显示出各向异性。

塑性变形对金属性能的影响金属产生加工硬化(也称形变强化)在塑性变形过程中,随着金属内部组织的变化,金属的力学性能也将产生明显的变化,即随着变形程度的增加,金属的强度、硬度增加,而塑性、韧性下降,这一现象即为加工硬化或形变硬化。

加工硬化的原因:与位错的交互作用有关。

随着塑性变形的进行,位错密度不断增大,位错运动时的相互交割加剧,产生固定割阶、位错缠结等障碍,使位错运动的阻力增大.引起形变抗力的增加,金属的强度提高.加工硬化的是强化金属材料的方法之一。

金属塑性变形对组织和性能的影响

金属塑性变形对组织和性能的影响(一)变形程度的影响塑性变形程度的大小对金属组织和性能有较大的影响。

变形程度过小,不能起到细化晶粒提高金属力学性能的目的;变形程度过大,不仅不会使力学性能再增高,还会出现纤维组织,增加金属的各向异性,当超过金属允许的变形极限时,将会出现开裂等缺陷。

对不同的塑性成形加工工艺,可用不同的参数表示其变形程度。

锻造比Y锻:锻造加工工艺中,用锻造比Y锻来表示变形程度的大小。

拔长:Y锻=S0/S(S0、S分别表示拔长前后金属坯料的横截面积);镦粗:Y锻=H0/H(H0、H分别表示镦粗前后金属坯料的高度)。

碳素结构钢的锻造比在2~3范围选取,合金结构钢的锻造比在3~4范围选取,高合金工具钢(例如高速钢)组织中有大块碳化物,需要较大锻造比(Y锻=5~12),采用交叉锻,才能使钢中的碳化物分散细化。

以钢材为坯料锻造时,因材料轧制时组织和力学性能已经得到改善,锻造比一般取1.1~1.3即可。

表示变形程度的技术参数:相对弯曲半径(r/t)、拉深系数(m)、翻边系数(k)等。

挤压成形时则用挤压断面缩减率(εp)等参数表示变形程度。

(二)纤维组织的利用纤维组织:在金属铸锭组织中的不溶于金属基体的夹杂物(如FeS等),随金属晶粒的变形方向被拉长或压扁呈纤维状。

当金属再结晶时,被压碎的晶粒恢复为等轴细晶粒,而夹杂物无再结晶能力,仍然以纤维状保留下来,形成纤维组织。

纤维组织形成后,不能用热处理方法消除,只能通过锻造方法使金属在不同方向变形,才能改变纤维的方向和分布。

纤维组织的存在对金属的力学性能,特别是冲击韧度有一定影响,在设计和制造零件时,应注意以下两点:(1)零件工作时的正应力方向与纤维方向应一致,切应力方向与纤维方向垂直。

(2)纤维的分布与零件的外形轮廓应相符合,而不被切断。

例如,锻造齿轮毛坯,应对棒料镦粗加工,使其纤维呈放射状,有利于齿轮的受力;曲轴毛坯的锻造,应采用拔长后弯曲工序,使纤维组织沿曲轴轮廓分布,这样曲轴工作时不易断裂(三)冷变形与热变形通常将塑性变形分为冷变形和热变形。

塑性变形行为对材料力学的影响

塑性变形行为对材料力学的影响塑性变形是指在材料受到外力作用下,保持形变的能力,而不会恢复到原始形状。

它是材料力学中的重要现象,对材料性能和力学行为有着深远的影响。

本文将探讨塑性变形行为对材料力学的影响,并分析其对材料强度、韧性、疲劳寿命和变形机制的影响。

首先,塑性变形对材料强度的影响是显著的。

在材料受到外力作用时,塑性变形能够增加其抗拉、抗压和抗弯强度。

塑性变形使材料内部的晶体结构发生重新排列和畸变,形成了更多的位错和晶界,这些缺陷可以阻碍传递应力,提高材料的强度。

例如,在金属材料中,塑性变形能够使晶粒细化,提高材料的屈服强度和抗拉强度。

其次,塑性变形对材料韧性的影响也是重要的。

韧性是材料抵抗断裂和破坏的能力,也是衡量材料耐用性的重要指标。

塑性变形可以使材料在受到外力作用时产生大量的塑性变形能量吸收,从而提高材料的韧性。

塑性变形减缓了应力集中和裂纹扩展的速度,增加了材料的断裂韧性。

同时,塑性变形还可以通过分散和吸收裂纹能量来提高材料的断裂韧性。

此外,塑性变形还对材料的疲劳寿命产生了影响。

疲劳寿命是材料在循环载荷下发生断裂或失效的程度。

塑性变形会导致材料内部形成许多微观缺陷和位错,这些缺陷和位错会催化和加速疲劳裂纹的产生和扩展。

因此,在疲劳加载下,塑性变形可能导致材料疲劳寿命的缩短。

研究表明,在低应力幅值下,材料的疲劳寿命受到塑性变形的支配,而在高应力幅值下,疲劳寿命受到裂纹扩展的支配。

最后,塑性变形行为对材料的变形机制也有着重要的影响。

根据材料的力学行为可以分为弹性和塑性变形两种。

弹性变形是可逆的,当外力去除时,材料会恢复到原始形状,而塑性变形是不可逆的,材料无法完全恢复到原始形状。

塑性变形机制涉及材料内部位错的移动和重排、晶粒滑移、孪晶和晶间滑移等过程。

这些变形机制的存在和相互作用直接影响材料的变形行为和性能。

综上所述,塑性变形行为对材料力学有着重要的影响。

塑性变形可以提高材料的强度和韧性,但也可能缩短材料的疲劳寿命。

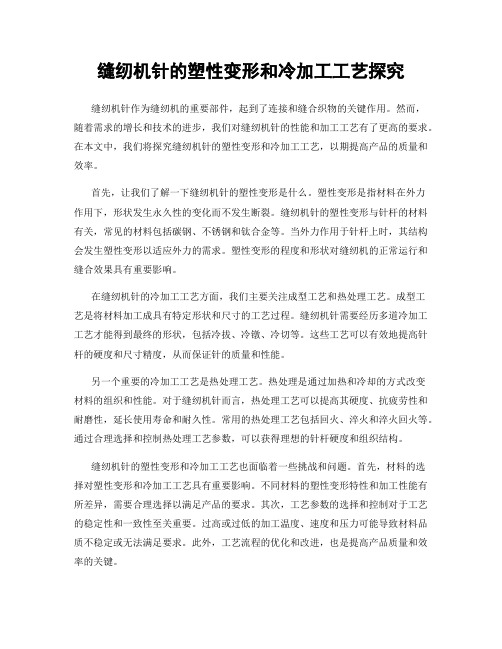

缝纫机针的塑性变形和冷加工工艺探究

缝纫机针的塑性变形和冷加工工艺探究缝纫机针作为缝纫机的重要部件,起到了连接和缝合织物的关键作用。

然而,随着需求的增长和技术的进步,我们对缝纫机针的性能和加工工艺有了更高的要求。

在本文中,我们将探究缝纫机针的塑性变形和冷加工工艺,以期提高产品的质量和效率。

首先,让我们了解一下缝纫机针的塑性变形是什么。

塑性变形是指材料在外力作用下,形状发生永久性的变化而不发生断裂。

缝纫机针的塑性变形与针杆的材料有关,常见的材料包括碳钢、不锈钢和钛合金等。

当外力作用于针杆上时,其结构会发生塑性变形以适应外力的需求。

塑性变形的程度和形状对缝纫机的正常运行和缝合效果具有重要影响。

在缝纫机针的冷加工工艺方面,我们主要关注成型工艺和热处理工艺。

成型工艺是将材料加工成具有特定形状和尺寸的工艺过程。

缝纫机针需要经历多道冷加工工艺才能得到最终的形状,包括冷拔、冷镦、冷切等。

这些工艺可以有效地提高针杆的硬度和尺寸精度,从而保证针的质量和性能。

另一个重要的冷加工工艺是热处理工艺。

热处理是通过加热和冷却的方式改变材料的组织和性能。

对于缝纫机针而言,热处理工艺可以提高其硬度、抗疲劳性和耐磨性,延长使用寿命和耐久性。

常用的热处理工艺包括回火、淬火和淬火回火等。

通过合理选择和控制热处理工艺参数,可以获得理想的针杆硬度和组织结构。

缝纫机针的塑性变形和冷加工工艺也面临着一些挑战和问题。

首先,材料的选择对塑性变形和冷加工工艺具有重要影响。

不同材料的塑性变形特性和加工性能有所差异,需要合理选择以满足产品的要求。

其次,工艺参数的选择和控制对于工艺的稳定性和一致性至关重要。

过高或过低的加工温度、速度和压力可能导致材料品质不稳定或无法满足要求。

此外,工艺流程的优化和改进,也是提高产品质量和效率的关键。

为了应对这些挑战和问题,我们可以采取一些措施和策略。

首先,加强对于材料的研究和选用,了解不同材料的物理特性和加工性能,选择合适的材料。

其次,加强对于工艺参数的研究和控制,通过实验和数值模拟等手段,找到合适的工艺参数范围。

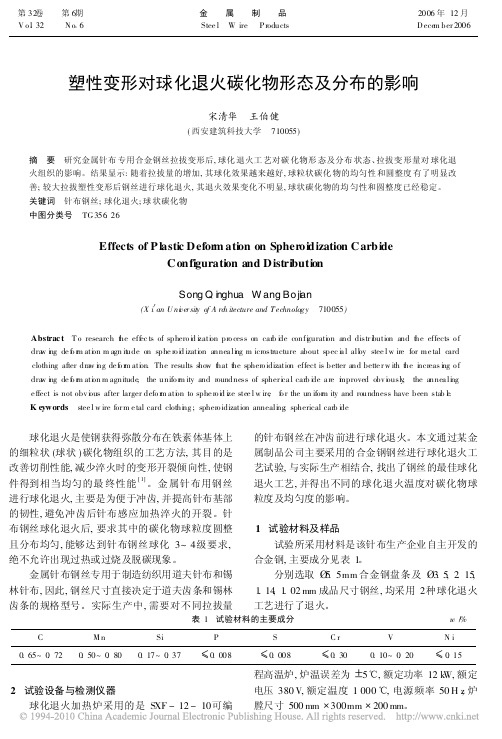

塑性变形对球化退火碳化物形态及分布的影响

第 6期 No 6

金 属 制 品 Stee l W ire P roducts

2006 年 12 月 D ece m ber 2006

塑性变形对球化退火碳化物形态及分布的影响

宋清华 王伯健

710055) ( 西安建筑科技大学 摘 要

研究金属针布 专用合金钢丝拉拔变形后 , 球化 退火工 艺对碳 化物形 态及分布 状态、 拉拔变 形量对 球化退

5 . 5 mm 合金钢盘条在 2 种

显改善, 如图 4 、 图 5所示。

球化退火工艺下进行退火 , 其球化效果并不理想, 球 化级别最多达到 3 级, 且球粒状碳化物的均匀性、 圆 整度很差, 只是比交货状态有了一定改善。未退火 的原始盘条直接拉拔到 3 . 5 mm 成品钢丝, 然后取 样进行球化退火 , 其球化效果明显好于原始盘条, 基 本可使球化级别达到 3 . 5 级左右, 甚至可达 4 级水 平 , 如图 3所示。并且发现 , 采用工艺 2的球化效果 明显好于工艺 1 。 盘条直接拉拔成 2 . 15 , 1. 14 mm 成品钢丝 , 经

C 0. 65~ 0 . 72 Mn 0. 50~ 0 . 80 Si 0. 17~ 0 . 37 P 0. 008

3 . 5 , 2 . 15 ,

1 . 14 , 1 . 02 mm 成品尺寸钢丝 , 均采用 2 种球化退火

表 1 试验材料的主要成分

程高温炉 , 炉温误差为 ! 5 ∀ , 额定功率 12 k W, 额定 2 试验设备与检测仪器 球化退火加热炉采用的是 SXF - 12 - 10 可编 电压 380 V, 额定温度 1 000 ∀ , 电源频率 50 H z ,炉 膛尺寸 500 mm # 300mm # 200 mm。

塑性变形对材料组织和性能的影响

0.9 μm

Adapted from Fig. 4.6, Callister 6e. (Fig. 4.6 is courtesy of M.R. Plichta, Michigan Technological University.)

17

二、冷变形金属的加工硬化

定义: 金属屈服后,欲使之继续变形必须增加应力的 现象。表现为强度显著提高、塑性明显下降。 发生加工硬化时应力-应变经验关系式:

材料的变形与再结晶

2. 多晶体的加工硬化 (1)加工硬化率明显高于单晶体,无第一阶段。 (2)加工硬化率高。 要使处于硬取向的滑移系启动,必须增大外力; 塑性变形过程中各晶粒内部运动位错的强烈交互 作用使位错塞积严重,晶界处应力集中,硬化曲 线很陡,加工硬化率高。

材料的变形与再结晶

三、形变织构 在外加应力的作用下,各晶粒发生转动, 结果使每个晶粒的某个取向都转动到力轴 方向上来,形成择优取向。具有择优取向 的组织称为织构。

材料的变形与再结晶

DIlloy after cold working: • Dislocations entangle with one another during cold work. • Dislocation motion becomes more difficult.

机制: 位错缠结,主次滑移系间交互作用强烈,形成位 错胞。多个滑移系统被激活,位错运动障碍增 大,使位错运动的自由程缩短,变形进行困难。

材料的变形与再结晶

(3)第三阶段

θ 抛物线硬化阶段, 值呈减小趋势。滑移 线变成滑移带,且滑移带发生碎化。螺位错 发生交滑移,使塞积位错得以松弛,加工硬 化程度减弱。

材料的变形与再结晶

针布钢丝低温球化工艺优化——分形维数分析法

针布钢丝低温球化工艺优化——分形维数分析法江康、顾鹏[金轮针布(江苏)有限公司]0 前言室温下钢的组织及性能一般是相当稳定的,但在高温长期作用下,由于扩散过程的加剧,钢的组织将逐渐发生变化,这种变化会引起钢的性能改变。

其中,针布用高碳低合金钢的珠光体球化是为后道冲淬做组织准备[1]。

然而球化退火的效果无较理想的量化参照对比标准,一般采用与标准图谱对比的方法予以评定等级,但此法对评定者的主观依赖较大,且级别差异太大,无法较好的指导生产实践。

考虑到球化珠光体反映在金相上是一种不规则图像,且具有分形特征,结合相关文献,我们认为可望用分形几何的办法来进行分析。

这种方法通过测量不规则图形的面积和周长计算分形维数,从而能够较准确的对球化效果进行评定。

1 分形维数测量原理分形维数是分形结构的一个重要参量,它能定量描述分形结构的不规则程度[2]。

近年来,讨论分维测试方法的文章有很多。

分维测试的方法也很多,如小岛法、周界面积关系方法、垂直剖面法、表面面积直接测量法、功率法、二次电子散射法等[2]。

基于在金相上观察的珠光体组织是具有一定面积的封闭图形的图形特点,可用小岛法来测定它的分形维数。

小岛法测试的原理和方法简介如下[3]。

对于一般规则图形如矩形、圆等的周长(P)和面积(A)之间有P ∝A1/2(1)而不规则图形如云彩、夹杂物等的周长和面积有如下的关系P1/D ∝ A1/2 (2)式中,D为分形维数。

则(1/D)l g P = C+(1/2)l g A式中,C 为常数。

所以D=2(Δl g P/Δl g A)(3)由式(3)可见,分形维数D是几何图形不规则的度量,D 值越大,表明图形的不规则程度越大,偏离规则图形越远。

对于珠光体的金相图形,可在达到码尺要求的倍数下测量其周长和面积[4],按式(3)拟合测量值,得到实验的D 值。

2 腐蚀剂的选择结合上述分形维数测量原理,我们拟用“基恩士”超景深三维显微镜的灰度充色功能对铁素体或珠光体组织进行填充,从而准确测量、计算分形维数。

塑性变形对材料组织与性能的影响

塑性变形对材料组织与性能的影响晶体发生塑性变形后,不仅其外形发生了变化,其内部组织以及各种性能也都发生了变化。

(1)显微组织的变化经塑性变形后,金属材料的显微组织发生了明显的改变,各晶粒中除了出现大量的滑移带、孪晶带以外,其晶粒形状也会发生变化,随着变形量的逐步增加,原来的等轴晶粒逐渐沿变形方向被拉长,当变形量很大时,晶粒已变成纤维状。

变形量很大时,晶粒拉长,出现纤维组织2 亚结构的变化•金属晶体在塑性变形的同时,位错密度迅速提高。

•经塑性变形后,多数金属晶体中的位错分布不均匀,当形变量较小时,形成位错缠结结构。

•当变形量继续增加时,大量位错发生聚集,使晶粒分化成许多位向略有不同的小晶块, 产生亚晶粒,即形成胞状亚结构。

•冷变形过程中形成亚结构是许多金属(例如铜、铁、钼、钨、钽、铌等)普遍存在的现象。

•一般认为亚结构对金属的加工硬化起重要作用,由于各晶块的方位不同,其边界又为大量位错缠结,对晶内的进一步滑移起阻碍作用。

因此,亚结构可提高金属和合金的强度。

•利用亚晶来强化金属材料是措施之一。

研究表明,胞状亚结构的形成与否与材料的层错能有关,一般来说,高层错能晶体易形成胞状亚结构。

而低层错能晶体形成这种结构的倾向较小。

这是由于对层错能高的金属而言,在变形过程中,位错不易分解,在遇到阻碍时,可以通过交滑移继续运动,直到与其它位错相遇缠结,从而形成位错聚集区域(胞壁)和少位错区域(胞内)。

层错能低的金属由于其位错易分解,形成扩展位错,不易交滑移,其运动性差,因而通常只形成分布较均匀的复杂网络结构。

3 性能的变化•(1)加工硬化(形变强化)•金属发生塑性变形, 随变形度增大, 金属的强度和硬度显著升高, 塑性和韧性明显下降。

这种现象称为加工硬化。

冷轧对铜及钢性能的影响强度指标增加、塑性指标下降。

金属的加工硬化特性可以从其应力-应变曲线上反映出来。

图是单晶体的应力-应变曲线,单晶体的塑性变形可划分为三个阶段描述:▪第I阶段,当切应力达到晶体的临界分切应力值时,滑移首先从一个滑移系中开始,由于位错运动所受的阻碍很小,因此该阶段称为易滑移阶段。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

b) 工艺 2: 退火纵向组织 ( 500 # )

注 : 退火后组织为球状珠光体 , 球化 级别为 3 级。

图 2 5. 5 mm 高碳低合金钢原始盘条球化退火组织 从图 1、 图 2 看出, 5. 5 mm 合金钢原始盘条采 可达 4. 0 级水平, 如图 3 所示。并且发现 , 采用工艺 用两种球化退火工艺的球化效果并不理想, 球化级 别最高达到 3 级 , 且球粒状碳化物的均匀性、 圆整度 很差, 只是比交货状态略有改善。试验采用未退火 的原始盘条经 4 道次直接拉拔到 3. 5 mm 半成品 钢丝 , 然后取样进行球化退火 , 其球化效果明显好于 原始盘条 , 基本可使球化效果达到 3. 5 级左右 , 甚至 2 的球化效果明显好于工艺 1。 然后, 对比于原始盘条经 8 道次直接拉拔到的 2. 15 mm 半成品钢丝, 经球化退火后其球化级别 基本上可达到 4 级 ( 如图 4 所示 ) , 且碳化物球粒渐 趋圆整、 均匀 , 比 3. 5 mm 半成品钢丝又有了明显 改善。

5) 相比, 球状碳化物的球粒度几乎没有发生什么明 显变化。可以看出 , 经过较大塑性变形的钢丝进行 球化退火后再进行塑性变形, 其球状碳化物的球粒 度变化不明显。

4

结论

从试验金相组织可以看出 , 经不同拉拔程度的

钢丝在相同球化工艺下退火, 其退火效果则不同。 4. 1 采取相同的球化退火工艺 , 随着拉拔量 的增 加, 其球化效果越来越好 , 球粒状碳化物的均匀性和 圆整度有了明显改善。但相应的保温时间要逐渐缩 短, 这样才能保证获得最佳的球化效果。 4. 2 经过较大塑性变形的钢丝进行球化退火 , 对其 球化效果影响不大 , 球状碳化物的均匀性和圆整度 已经稳定 , 再进行塑性变形对其球状碳化物的球粒 度变化不明显。

% 12 ∃ & 12 &

纺织器材 TexJan. 2008

a) 工艺 1: 退火纵向组织 ( 500 # )

b) 工艺 2: 退火纵向组织 ( 500 # )

注 : 采用工艺 1, 退火后球状珠光体球化级 别为 3. 0~ 3. 5 级 ; 采用工艺 2, 退火后球状珠光体球化级别为 3. 5~ 4. 0 级。

b) 轧制方向组织 ( 500 # )

注 : 轧压后钢丝组织仍为球状珠光体 , 球化级别为 4 级。

3. 4

图 6 1. 02 mm 半成品钢丝轧制后组织 1. 02 mm 半成品钢丝轧制后的组织( 见图 6) 参考文献: 与轧制前 1. 02 mm 半成品钢丝金相组织 ( 图

[ 1] 崔忠圻 . 金 属学与 热处 理 [ M ] . 北京 : 机 械工 业出 版社 , 2000: 291 292. [ 2] 费青 . 改善 针布 齿条热 处理 工艺的 研究 : 上 [ J] . 纺织 器 材 , 1999, 26( 5) : 9 16. [ 3] 费青 . 改善 针布 齿条热 处理 工艺的 研究 : 中 [ J] . 纺织 器 材 , 2000, 27( 1) : 20 27. [ 4] 费青 . 改善 针布 齿条热 处理 工艺的 研究 : 下 [ J] . 纺织 器 材 , 2000, 27( 2) : 20 24. [ 5] 孙勇 , 朱卫忠 , 周建 平 . 用于金属 针布钢丝 球化退火的 罩 式炉 [ J] . 金属热处理 , 2005, 30( 3) : 71 73. [ 6] 徐前文 . 针布齿条制造技 术的创 新 [ J] . 纺织器 材 , 2001, 28( 1) : 14 15. [ 7] 申志军 , 张 跃建 . 针布 钢丝 球化 退火脱 碳分 析 [ J] . 金 属 制品 , 1996, 22( 6) : 40 42. [ 8] 陈海涛 . 钢丝脱碳对金属针 布齿尖耐磨 性的影 响 [ J] . 纺 织器材 , 1998, 25( 2) : 15 20. [ 9] 郑建军 , 党 淑娥 , 田香 菊 , 等 . 金 属针 布钢丝 球化 退火 的 质量控制 [ J] . 金属制品 , 2004, 30( 3) : 5 7.

+

中图分类号: T S103. 82 1

文献标识码 : B

文章编号 : 1001 9634( 2008) 01 0010 04 火[ 7 9] 。作者发现, 同种钢丝球化退火工艺与其拉拔 变形息息相关。 本文对笔者与某针布制造公司合作开发的一种 高碳低合金钢原始盘条和中间尺寸半成品钢丝进行 球化退火试验, 得出在相同退火工艺下, 经过不同程 度拉拔和轧制 变形的钢丝其球化效果 具有明显差 别。

退火前后进行比较, 1. 02 mm 半成品 钢丝球 化组织无特别明显的变化, 唯一的差异是球状碳化 物分布更加均匀 , 球粒更加圆整, 而球化级别都为 4

第 35 卷 第 1 期 2008 年 1 月

纺织器材 Textile Accessories

& 13 & % 13 ∃

a) 压下方向组织 ( 500 # )

3

3. 1

试验结果及分析

5. 5 mm 合金钢原始盘条 图 1 是 5. 5 mm 高碳低合金钢原始盘条交货

状态的金相组织。

第 35 卷 第 1 期 2008 年 1 月

纺织器材 Textile Accessories

& 11 & % 11 ∃

a) 原始盘条横向组织 ( 500 # )

b) 原始盘 条纵向组织 ( 500 # )

Abstract: In order t o solve t he problem of cr ack defo rmat io n t endency of t he quenched st eel w ires for a uni f orm st ruct ure, development is done t o t he special w ir e of hi carbon and low al loy, f inding that there is vari at ion of sphero idizing annealing processed st ruct ure under the sam e spheroidizing annealing process once draw ed. Com parat iv e analysis is done t o t he variatio n of marked dr aw ed w ire bef ore or aft er the annealing pro cess, as w ell as t he defo rmat ion of st ruct ure. Conclusion is made t hat under t he same process , t he m ore draw ing , t he bet t er result of spheroidizing eff ect , in ot her w or ds, unif ormit y and r oundness o f gr anule car bonizat io n is im pro ved markedly. F or t he w ire of the m ar ked plast icized def ormat ion , t he sphero idizing ef f ect of t he w ire is less impact ed because of t he st abilized unif orm it y and ro undness of g ranule carboniza t ion o nce annealing pr ocessed . Key Words: w ire; w ire of hi carbon and low alloy; co mponent; plast icized def ormat ion; spheroidizing annea l ing; draw ing ; gr anule carbonization

( Schoo l of M et allur gica l Science and Engineer ing Xi∋ an U niver sity o f A rchitectur e and T echno lo gy , Xi'an 710055, China)

The Impact of Plasticized Deformation of Steel Wires on Spheroidizing Annealing Processed Structure SON G Q ing hua, WA N G Bo jian

图3

3. 5 mm 高碳低合金半成品钢丝球化退火组织

a) 工艺 2: 退火横向组织 ( 500 # )

b) 工艺 2: 退火纵向组织 ( 500 # )

注 : 采用工艺 2 退火 2. 15 mm 半成品钢丝球 状珠光体的球化级别为 4 级

图4

2. 15 mm 半成品钢丝球化退火组织 其效果明显好于工艺 1。 3. 3 1. 02 mm 半成品钢丝球化退火前后组织 ( 见 图 5)

化学成 分 含量 C 0. 65~ 0. 72 Mn 0. 50~ 0. 80 Si 0. 17~ 0. 37 P 0. 008

[ 1]

1

试验材料及样品制备

1. 1 试验材料成分 试验用高碳低合金钢原始盘条和半成品钢丝的 主要成分见表 1。

单位 : % S 0. 008 Cr 0. 30 V 0. 10~ 0. 20 Ni 0. 15 W /

0

引言

球化退火是使钢获得弥散分布在铁素体基体上 的细粒状 ( 碳化物) 呈球状组织的工艺方法, 目的为 改善切削性能, 减少淬火时的变形开裂倾向性 , 使钢 件得到相当均匀的最终性能 。针布齿条用钢丝进 行球化退火, 主要为便于冲齿并提高齿条基部的韧 性, 避免冲齿后齿条感应加热淬火的开裂[ 2 5] 。因为 针布齿条钢丝专用于制造梳理用锡林针布和道夫针 布, 因此, 其半成品钢丝尺寸直接决定于锡林齿条和 道夫齿条的型号规格[ 6] 。实际生产中, 需要对不同 拉拔变形后的半成品齿条钢丝在冲齿前进行球化退 表 1 试验材料的主要成分