6063熔炼YL113计算表

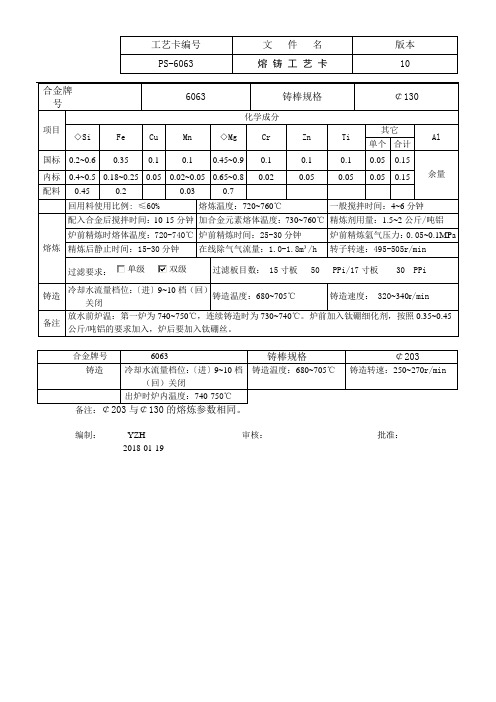

6063 牌号 铝棒熔炼工艺

在线除气气流量:1.0-1.8m³/h

转子转速:495-505r/min

过滤要求:

过滤板目数:15寸板50 PPi/17寸板30 PPi

铸造

冷却水流量档位:〔进〕9~10档(回)关闭

铸造温度:680~705℃

铸造速度:320~340r/min

备注

放水前炉温:第一炉为740~750℃,连续铸造时为730~740℃。炉前加入钛硼细化剂,按照0.35~0.45公斤/吨铝的要求加入,炉后要加入钛硼丝。

合金牌号

6063

铸棒规格

¢130

项目

化学成分

◇Si

Fe

Cu

Mn

◇MgCrΒιβλιοθήκη ZnTi其它

Al

单个

合计

国标

0.2~0.6

0.35

0.1

0.1

0.45~0.9

0.1

0.1

0.1

0.05

0.15

余量

内标

0.4~0.5

0.18~0.25

0.05

0.02~0.05

0.65~0.8

0.02

0.05

0.05

0.05

0.15

合金牌号

6063

铸棒规格

¢203

铸造

冷却水流量档位:〔进〕9~10档(回)关闭

铸造温度:680~705℃

铸造转速:250~270r/min

出炉时炉内温度:740-750℃

备注:¢203与¢130的熔炼参数相同。

编制:YZH审核:批准:

2018-01-19

配料

0.45

0.2

0.03

0.7

回用料使用比例:≤60%

6063铝合金熔炼生产工艺手册

6063铝合金熔炼生产工艺手册本文由全球铝业网() 编辑,转载请注明出处,十分感谢!一.Al-Mg-Si系合金的基本特点:6063铝合金的化学成份在GB/T5237-93标准中为0.2-0.6%的硅、0.45-0.9%的镁、铁的最高限量为0.35%,其余杂质元素(Cu、Mn、Zr、Cr等)均小于0.1%。

这个成份范围很宽,它还有很大选择余地。

6063铝合金是属铝-镁-硅系列可热处理强化型铝合金,在AL-Mg-Si组成的三元系中,没有三元化合物,只有两个二元化合物Mg2Si和Mg2Al3,以α(Al)-Mg2Si伪二元截面为分界,构成两个三元系,α(Al)-Mg2Si-(Si)和α(Al)-Mg2Si-Mg2Al3,如图一、田二所示:在Al-Mg-Si系合金中,主要强化相是Mg2Si,合金在淬火时,固溶于基体中的Mg2Si 越多,时效后的合金强度就越高,反之,则越低,如图2所示,在α(Al)-Mg2Si伪二元相图上,共晶温度为595℃,Mg2Si的最大溶解度是1.85%,在500℃时为1.05%,由此可见,温度对Mg2Si在Al中的固溶度影响很大,淬火温度越高,时效后的强度越高,反之,淬火温度越低,时效后的强度就越低。

有些铝型材厂生产的型材化学成份合格,强度却达不到要求,原因就是铝捧加热温度不够或外热内冷,造成型材淬火温度太低所致。

在Al-Mg-Si合金系列中,强化相Mg2Si的镁硅重量比为1.73,如果合金中有过剩的镁(即Mg:Si>1.73),镁会降低Mg2Si在铝中的固溶度,从而降低Mg2Si在合金中的强化效果。

如果合金中存在过剩的硅,即Mg:Si<1.73,则硅对Mg2Si在铝中的固溶度没有影响,由此可见,要得到较高强度的合金,必须Mg:Si<1.73。

二.合金成份的选择1.合金元素含量的选择6063合金成份有一个很宽的范围,具体成份除了要考虑机械性能、加工性能外,还要考虑表面处理性能,即型材如何进行表面处理和要得到什么样的表面。

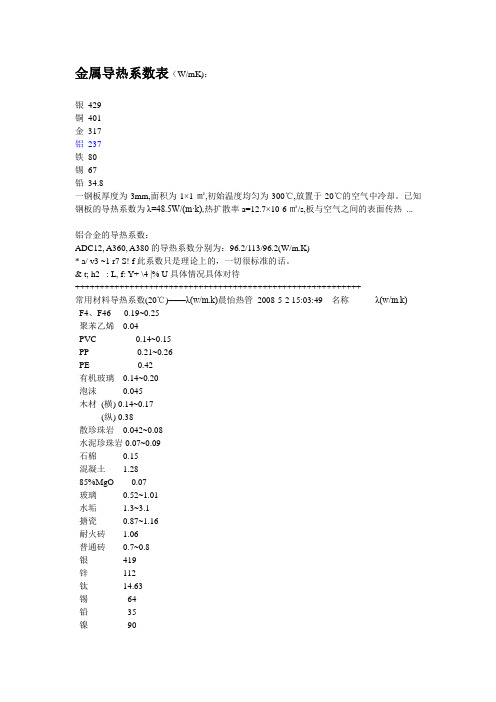

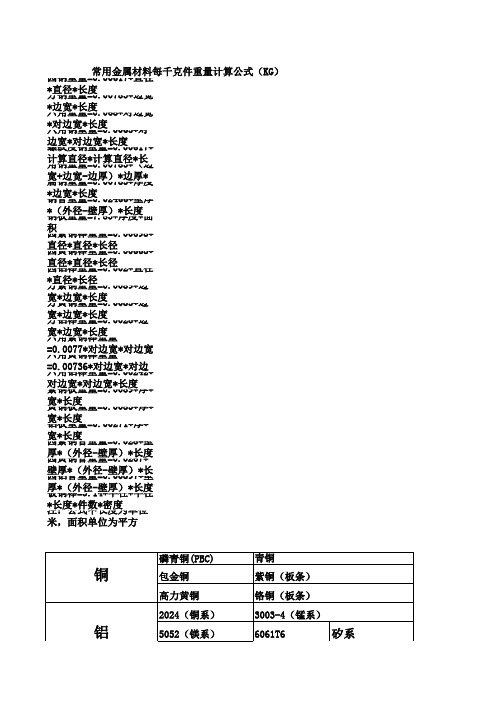

金属材料理论重量简易计算表

18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36

铜棒 黄铜棒 方铜棒 方黄铜棒 六角铜棒 六角黄铜棒 铜板 黄铜板 铝板 铅板 铝棒 铜排 铝排 紫铜管 黄铜管 铝及铝合金 铅及铅合金 裸铝绞线 裸钢芯铝绞线

kg/m kg/mkg/m2 kg/m kg/m kg/m kg/m kg/m kg/m kg/m kg/km

序号 一 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 二

品种 圆钢 方钢 六角钢 螺纹钢 扁钢 等边角钢 不等边角钢 槽钢(A) 槽钢(B) 槽钢(C) 工字钢(A) 工字钢(B) 工字钢(C) 薄钢及中厚钢板 无缝及焊接钢管 裸铜圆线 裸铜绞线

计量单位 kg/m kg/m kg/m kg/m kg/m kg/m kg/m kg/m kg/m kg/m kg/m kg/m kg/m kg/m2 kg/m kg/km kg/km 有色金属

单位质量简易计算公式 钢管材及铜(铝)线 0.00617*(直径)² 0.00758*(边宽)² 0.0068*(对边直径)² 0.00617*(d。直径)² 0.00785*边宽*厚度 0.00785*(边宽*2-边厚)*边厚 0.00785*(长边宽+短边宽-边厚)*边厚 0.00785*腰厚{高度+3.26(腿宽-腰厚)} 0.00785*腰厚{高度+2.44(腿宽-腰厚)} 0.00785*腰厚{高度+2.44(腿宽-腰厚)} 0.00785*腰厚{高度+3.34(腿宽-腰厚)} 0.00785*腰厚{高度+2.65(腿宽-腰厚)} 0.00785*腰厚{高度+2.26(腿宽-腰厚)} 7.85*厚度 0.02466*壁厚*(外径-壁厚) 6.982*(直径)² 7.08*股数*(单线直径)²

6063合金工艺指导书

6063合金工艺指导书6063铝合金是铝—镁—硅系列可热处理强化型铝合金,主要用途是掠夺型材。

一、6063铝合金的熔炼铝合金熔炼是生产优质铸棒的重要工艺环节之一,若工艺控制不当,会在铸棒中产生夹渣、气孔、晶粒粗大,羽毛晶等多种铸造缺陷,因此必须严加控制。

6063铝合金的熔炼温度控制在750—760℃之间最佳,过低会增大夹渣的产生,过高会增加吸氢、氧化、氮化、烧损,用高纯氮气(99.99%N2)将精炼剂喷射到铝液中起到除渣、除气的效果,精炼剂的使用量为1—5公斤/吨,精炼时间每次15分钟,每炉精炼两次,然后扒渣静置20分钟。

二、6063铝合金的铸造温度控制在720—740℃之间,充分预热、烘干溜槽分流盘过滤板等,防止水分与铝液反应造成吸氢,铸造速度130—150mm/分钟。

铸造前,先要吹干引锭头上的水,检查结晶器,然后合盘,铸造中尽可能的杜绝铝液的条流和翻卷,不要轻易用工具搅动铝液,让铝液在表面氧化膜的保护下平稳流入结晶器。

铸造后,充分冷却铸棒,然后翻起分流盘,清理现场卫生,准备下次铸造。

综上,生产优质6063铝合金铸棒,首先要做好成分的配料,其次严格控制熔炼温度,做好晶粒细化处理,合金的精炼、过滤等工艺措施,同时细心操作也为生产优质的铸棒提供可靠的保证。

A356.2合金工艺指导书A356.2铝合金是采用美国ASTMB179—96标准合金牌号,等同于我国ZL101A合金牌号,主要用来制造汽车轮毂,同时也广泛应用于电器、建筑、航空航天、交通运输及生活用品、包装材料等行业。

A356.2铝合金主要工艺:烤硅—原铝入炉—搅拌—扒渣—炉前分析—成分调整—静置—精炼—搅拌—扒渣—覆盖—静置—过滤—在线除气—铸造。

一、熔炼为获得温度、化学成分和纯度都符合要求,以使铸成不同形状、尺寸的铸锭溶体。

铝合金的熔炼是铝合金加工过程的首道工序,也是至关重要的环节,熔炼温度控制在740—750℃充分搅拌后用高纯度氮气(99.99%N2)喷射精炼剂的方法除去铝液中的夹渣和氢气,然后取样分析,成分符合要求后扒渣静置15分钟。

解码铝合金配方熔炼及铸造工艺技术

解码铝合金配方熔炼及铸造工艺技术(图文)铝型材加工从业者必须掌握的温度__科本铝管生产厂家2010-06-08产中,不但要控制每个元素不能超标,而且要控制杂质元素总量也不能超标,当单个元素含量不超标,但总量超标时,这些杂质元素同样对型材质量有很大影响。

特别需要提出强调的是,实践证明,锌含量到0.05时(国标中不大于0.1)型材氧化后表面就出现白色斑点,因此锌含量要控制到0.05以下。

二.Al-Mg-Si系铝合金的基本特点:6063铝合金的化学成份在GB/T5237-93标准中为0.2-0.6%的硅、0.45-0.9%的镁、铁的最高限量为0. 35%,其余杂质元素(Cu、Mn、Zr、Cr等)均小于0.1%。

这个成份范围很宽,它还有很大选择余地。

6063铝合金是属铝-镁-硅系列可热处理强化型铝合金,在AL-Mg-Si组成的三元系中,没有三元化合物,只有两个二元化合物Mg2Si和Mg2Al3,以α(Al)-Mg2Si伪二元截面为分界,构成两个三元系,α(Al)-Mg2Si-(Si)和α(Al)-Mg2Si-Mg2Al3,如图一、田二所示:在Al-Mg-Si系铝合金中,主要强化相是Mg2Si,铝合金在淬火时,固溶于基体中的Mg2Si越多,时效后的铝合金强度就越高,反之,则越低,如图2所示,在α(Al)-Mg2Si伪二元相图上,共晶温度为595℃,Mg2Si的最大溶解度是1.85%,在500℃时为1. 05%,由此可见,温度对Mg2Si在Al中的固溶度影响很大,淬火温度越高,时效后的强度越高,反之,淬火温度越低,时效后的强度就越低。

有些铝型材厂生产的型材化学成份合格,强度却达不到要求,原因就是铝捧加热温度不够或外热内冷,造成型材淬火温度太低所致。

在Al-Mg-Si铝合金系列中,强化相Mg2Si的镁硅重量比为1.73,如果铝合金中有过剩的镁(即Mg:Si>1. 73),镁会降低Mg2Si在铝中的固溶度,从而降低Mg2Si在铝合金中的强化效果。

中频炉合金计算加入表

中频炉合金计算加入表

(实用版)

目录

1.中频炉合金计算的背景和意义

2.中频炉合金计算的方法和步骤

3.中频炉合金计算的实际应用案例

4.中频炉合金计算的发展趋势和前景

正文

一、中频炉合金计算的背景和意义

随着现代工业的迅速发展,对金属材料的需求越来越高,中频炉作为一种重要的熔炼设备,其合金计算对于提高金属材料性能和降低生产成本具有重要意义。

通过精确的合金计算,可以确保中频炉熔炼过程中各种元素的比例达到预期值,从而保证金属材料的性能和品质。

二、中频炉合金计算的方法和步骤

1.确定合金成分:根据金属材料的性能要求和使用环境,选择合适的合金元素,并确定其含量范围。

2.计算合金熔炼过程中的元素损失:在合金熔炼过程中,部分元素可能会因为氧化、挥发等原因造成损失,需要预先计算并考虑这些损失。

3.计算合金的熔炼温度:根据合金的成分和熔点范围,选择合适的熔炼温度,以保证合金的流动性和充填性。

4.确定合金的熔炼时间:根据合金的熔点和熔炼温度,计算合金的熔炼时间,以保证合金成分的均匀性和品质。

三、中频炉合金计算的实际应用案例

以钢铁行业为例,通过中频炉合金计算,可以精确控制钢铁中的碳、

硅、锰等元素含量,从而实现对钢铁强度、韧性、耐磨性等性能的调控。

四、中频炉合金计算的发展趋势和前景

随着计算机技术的发展,中频炉合金计算将更加精确和便捷,同时,新型合金材料的研究和开发也将为中频炉合金计算带来新的挑战和机遇。

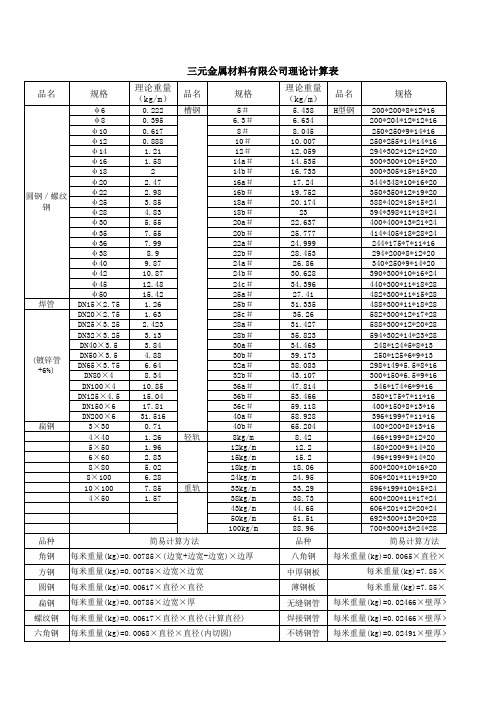

金属导热系数表

金属导热系数表(W/mK):银429铜401金317铝237铁80锡67铅34.8一钢板厚度为3mm,面积为1×1㎡,初始温度均匀为300℃,放置于20℃的空气中冷却。

已知钢板的导热系数为λ=48.5W/(m·k),热扩散率a=12.7×10-6㎡/s,板与空气之间的表面传热...铝合金的导热系数:ADC12, A360, A380的导热系数分别为:96.2/113/96.2(W/m.K)* a/ v3 ~1 r7 S! f此系数只是理论上的,一切很标准的话。

& t; h2 _: L, f: Y+ \4 |% U具体情况具体对待++++++++++++++++++++++++++++++++++++++++++++++++++++++++++常用材料导热系数(20℃)——λ(w/m.k)晨怡热管2008-5-2 15:03:49 名称λ(w/m.k)F4、F460.19~0.25聚苯乙烯0.04PVC0.14~0.15PP0.21~0.26PE0.42有机玻璃0.14~0.20泡沫0.045木材(横) 0.14~0.17(纵) 0.38散珍珠岩0.042~0.08水泥珍珠岩0.07~0.09石棉0.15混凝土 1.2885%MgO0.07玻璃0.52~1.01水垢 1.3~3.1搪瓷0.87~1.16耐火砖 1.06普通砖0.7~0.8银419锌112钛14.63锡64铅35镍90钢36~54铸铁42~90钝铜381黄铜118青铜71纯铝218+++++++++++++++++++++++++++++++++++++++++++++++++++++++++铸铝138~147不锈钢17空气温度[10^-2(w/m.k)]100K0.93150K 1.38200K 1.80250K 2.21300K 2.62350K 3.00400K 3.38水温度w/m.k0℃0.5010℃0.5820℃0.6030℃0.6240℃0.6450℃0.6560℃0.6670℃0.6780℃0.68水蒸汽0.023硫酸5~25%0.51~0.4725~50%0.47~0.41++++++++++++++++++++++++++++++++++++++++++++++++++++++++++导热系数导热系数是指在稳定传热条件下,1m厚的材料,两侧表面的温差为1度(K,°C),在1小时内,通过1平方米面积传递的热量,单位为瓦/米?度(W/m?K,此处的K可用°C代替)。

金属导热系数表

铝合金的导热系数:

ADC12, A360, A380的导热系数分别为:96.2/113/96.2(W/m.K)

* a/ v3 ~1 r7 S! f此系数只是理论上的,一切很标准的话。

& t; h2 _: L, f: Y+ \4 |% U具体情况具体对待

++++++++++++++++++++++++++++++++++++++++++++++++++++++++++

瓷 1.05 已烷 0 0.152

石蜡油 0.123 二氯乙烷 0.147

变压器油 0.128 90%硫酸 0.354

石油 0.14 醋酸 18

石蜡 0.12 硝基苯 0.159

柴油机燃油 0.12 二硫化碳 0.144

沥青 0.699 甲醇 0.207

玄武岩 2.177 四氯化碳 0.106

常用材料导热系数(20℃)——λ(w/m.k)晨怡热管 2008-5-2 15:03:49 名称 λ(w/m.k)

F4、F46 0.19~0.25

聚苯乙烯 0.04

PVC 0.14~0.15

PP 0.21~0.26

PE 0.42

6063F牌号 铝棒熔炼工艺

6063F

铸棒规格

¢130

项目

化学成分

◇Si

Fe

Cu

Mn

◇Mg

Cr

Zn

Ti

其它

Al

单个

合计

国标

0.2~0.6

0.35

0.1

0.1

0.45~0.9

0.1

0.1

0.1

0.05

0.15

余量

内标

0.57~0.6

0.18~0.25

0.05~0.1

0.02~0.05

0.57~0.62

0.02

0.05

0.03

0.05

0.15

配料

0.58

0.07

0.03

0.6

回用料使用比例:≤60%

熔炼温度:720~760℃

一般搅拌时间:4~6分钟

熔炼

配入合金后搅拌时间:10-15分钟

加合金元素熔体温度:730~760℃

精炼剂用量:1.5~2公斤/吨铝

炉前精炼时熔体温度:720-740℃

炉前精炼时间:25-30分钟

备注

放水前炉温:第一炉为740~750℃,连续铸造时为730~740℃。炉前加入钛硼细化剂,按照0.35~0.45公斤/吨铝的要求加入,炉后要加入钛硼丝。

合金牌号

6063F

铸棒规格

¢203

铸造

冷却水流量档位:〔进〕9~10档(回)关闭

铸造温度:680~705℃

铸造转速:250~270r/min

出炉时炉内温度:740-750℃

炉前精炼氩气压力:0.05~0.1MPa

精炼后静止时间:15-30分钟

在线除气气流量:1.0-1.8m³/h

三元金属材料有限公司理论计算表

每米重量(kg)=0.0065×直径×直径(内切圆) 每米重量(kg)=0.00785×腰厚×{高+f×(腿宽-腰厚)} 每米重量(kg)=0.00785×腰厚×{高+e×(腿宽-腰厚)}

紫铜管 黄铜 铝管 铅管

每米重量(kg)=0.02796×壁厚×(外径-壁厚) 每米重量(kg)=0.0267×壁厚×(外径-壁厚)

算方法

直径×直径(内切圆)

7.85×厚度

7.85×厚度

×壁厚×(外径-壁厚) 0.523 19

×壁厚×(外径-壁厚)

×壁厚×(外径-壁厚)

×壁厚×(外径-壁厚)

0.02752632

×壁厚×(外径-壁厚)

×壁厚×(径-壁厚)

×壁厚×(外径-壁厚)

.44,带c的为2.24

理论重量 (kg/m) 11.066 12.551 15.474 18.33 14.16 17.475 20.724 23.908 19.872 23.592 27.247 30.835 22.273 26.464 30.589 34.649 29.761 34.436 39.045 43.588 11.261 13.987 16.89 20.513 24.143 27.929 31.069 33.07 36.524 37.477 38.105 42.03 43.492 47.888 48.084 52.794 52.717 57.741 62.765 60.037 65.689 71.341 67.598 73.878

三元金属材料有限公司理论计算表

品名 规格

φ6 φ8 φ 10 φ 12 φ 14 φ 16 φ 18 φ 20 φ 22 φ 25 φ 28 φ 30 φ 35 φ 36 φ 38 φ 40 φ 42 φ 45 φ 50 DN15×2.75 DN20×2.75 DN25×3.25 DN32×3.25 DN40×3.5 DN50×3.5 DN65×3.75 DN80×4 DN100×4 DN125×4.5 DN150×6 DN200×6 3×30 4×40 5×50 6×60 8×80 8×100 10×100 4×50

铝合金配料计算

• 4)根据熔炼实际重量W,熔制80kg实际所 需元素量A。A=W*Q/100

• • • • A硅=80*Q硅/100=7.27kg A镁=80*Q镁/100=0.27kg A锰=80*Q锰/100=0.32kg A铝=80*Q铝/100=73.37kg

• 5)计算24kg回炉料中各元素的含有量B

• 4、计算实例 • 1)熔制ZL104合金80kg。 (1)配料计算成分:Si:9%。Mg:0.27%。 Mn:0.4%。杂质Fe:小于0.6%。 (2)所用炉料:中间合金、新料、回炉料

• 中间合金:Al—Si(12%), Fe:0.4% • Al—Mn(10%), Fe:0.3% • 新料:镁锭,Mg99.8%。铝锭Al99.5%、Fe0.3% • 回炉料:用量P=30%*80kg=24kg。成分如下: Si: 9.2%。Mg:0.27%。Mn:0.4%。杂质Fe:0.4%。

• 2)确定元素的烧损量E(见下表)

• E硅:1%。E镁:20%。E锰:0.8%。 • E铝:1.5%。

• 3)计算包括烧损在内的100kg炉料中各元 素的需求量Q。Q=a/(1-E)

• • • • Q硅=9/(1—E硅)=9.09kg Q锰=0.4/(1—E锰)=0.40kg Q镁=0.27/(1—E镁)=0.34kg Q铝=90.33/(1—E铝)=91.7kg

第八节 铝合金配料计算

配料方法 1、按投料量计算。 固定每炉的投料量,计算各种炉料的重量。 2、按铝锭重量即新金属重量计算。 3、计算步骤 1)确定熔炼要求:合金牌号,所需合金液重 量,所用炉料(中间合金成分、回炉料用量P)。 2)确定元素的烧损量E。 3)计算包括烧损在内的100kg炉料中各元素 的需求量Q。Q=a/(1-E) 4)根据熔炼合金的实际重量W,计算各元 素的需要量A。A=W*Q/100

炼铁工艺计算

目录炼铁工艺计算 (1)1.1原料成分整理 (1)1.2配料计算 (3)1.3物料平衡计算 (5)1.4热平衡计算 (9)1.5高温区热平衡计算 (14)1.6理论焦比计算 (16)炼铁工艺计算1.1 原料成分整理(1)原料成分整理高炉采用烧结矿、球团矿和澳矿三种矿石冶炼,矿石、石灰石成分已经过整理计算如表2.1所列,其混合矿是按三种矿石85:10:5配成。

表2.1 矿石成分表(%)烧结矿校核球团矿校核生矿校核混合矿硅石石灰石T Fe53.2 53.307 61.1 62.917 65.35 67.016 54.953 1.083 0 Mn 0.78 0.782 0.04 0.041 0.165 0.175 0.678 0 0 P 0.068 0.068 0.024 0.025 0.048 0.051 0.063 0 0.005 S 0.06 0.06 0.03 0.031 0.021 0.022 0.055 0 0.03F 0.404 0.405 0.056 0.058 0.029 0.031 0.352 0 0FeO 8.6 8.617 2.4 2.471 1.86 1.968 7.67 0 0 Fe2O366.444 66.578 84.619 87.135 88.433 93.551 69.982 1.547CaO 11.56 11.583 0.82 0.844 0.1 0.106 9.935 0.165 56 SiO2 6.65 6.663 8.15 8.392 2.718 2.875 6.647 96 0.39 MgO 2.28 2.285 0.108 0.111 0.128 0.135 1.96 0.076 0.09 Al2O30.489 0.49 0.387 0.399 0.807 0.854 0.499 2.212 0.17 R x O y0.98 0.982 0.03 0.031 0 0 0.838 0 0 K2O 0.289 0.29 0.1 0.103 0.013 0.014 0.258 0 0 Na2O 0.35 0.351 0.193 0.199 0 0 0.318 0 0 CO20 0 0 0 0 0 0 43.283 MnO 1.007 1.009 0.052 0.054 0.863MnO20.261 0.276 0.014FeS 0.165 0.165 0.083 0.085 0.149FeS20.039 0.041 0.002 0.056 P2O50.156 0.156 0.055 0.057 0.11 0.116 0.144 0.011 CaF20.829 0.831 0.115 0.118 0.06 0.063 0.721∑99.799 100 97.112 100 94.529 100 100 100 100 (2)燃料成分高炉使用的焦炭及喷吹的煤粉,其成分如表2.2、表2.3所列表2.2 焦炭成分表固定碳(%)灰份(13.570%)挥发分(1.030%)SiO2 Al2O3CaO MgO FeO FeS P2O5 CO2CO CH4N2H283.880 47.015 39.794 5.895 0.737 6.116 0.368 0.074 0.150 0.490 0.150 0.086 0.150有机物(1.520%)合计全硫游离水H N S0.500 0.249 0.771 100.00 0.789 3.700表2.3 煤粉成分表C H O N S H2O灰份(12.370%)合计SiO2Al2O3CaO MgO FeO78.990 2.390 4.030 0.740 0.580 0.900 5.586 5.290 0.560 0.218 0.710 100.00(3)炼钢用生铁,规定生铁成分[Si]=0.45%,[S]=0.03%(4)设计焦比K=400kg煤比M=150kg(5)炉渣碱度R=CaO/SiO2=1.05(6)元素在生铁、炉渣与煤气中的分配率,如表2.4所列。

最全最好常用金属原材料价格计算公式

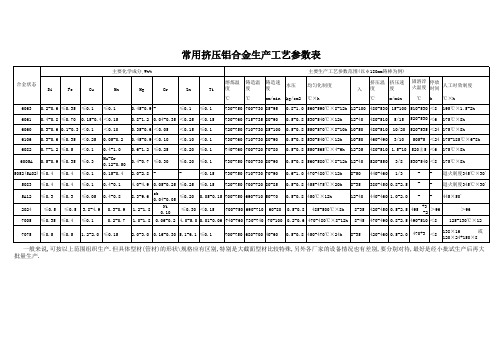

合金牌号 5652 5754 5A01 5A02 5A03 5A05 5A06 5A12 5A13 5A30 5A33 5A41 5A43 5A66 5B05 5B06 LF11 6003 6005 6005A 6053 6060 6061 6063

6063-1 6063-2 6063A

6066 6070 6082 6101 6101A 6105 6151 6162 6181 6253 6351 6463 6A02

7075

2.8/6061

2.17/2024 2.77

计算表 表一、圆柱计算表

表一 圆 表二、圆环柱计算表

外圆1 表一 内圆2

输入 直径d(mm)

165

输入 直径d(mm)

200 直径d(mm)

170

厚度t(mm) 密度ρ(kg/m3)

82

7850

厚度t(mm) 200

厚度t(mm) 200

密度ρ(kg/m3) 7850

□扁管 Φ椭圆管

〔大边m/m+小边m/m(厚度m/m*2)〕*厚 *0.0157=1米的重量

[3.14(宽m/m-厚 m/m)+2(长m/m-宽 m/m)]*厚 m/m*0.007854=1米 的重量

铁板

宽(尺)*长(尺)*厚 m/m*073=每片的重量

例

5m/m*4'*8'=116.8KG

铁板 例

输出 半径r(mm)

82.5

面积Amm2 21371.625

体积V (mm3)

质量(kg)

1752473.25 13.75691501

重量

输出 半径r(mm)

100 半径r(mm)

85

面积Amm2 31400

炼钢部分各种计算公式汇总

炼钢部分各种计算公式汇总1、转炉装入量装入量=钢坯(锭)单重×钢坯(锭)支数+浇注必要损失钢水收得率(%)-合金用量×合金收得率(%)2、氧气流量Q=V tQ-氧气流量(标态),m 3min 或 m3hV-1炉钢的氧气耗量(标态),m 3; t-1炉钢吹炼时间,min 或h 3、供氧强度 I=Q TI-供氧强度(标态),m3t ·min ;Q-氧气流量(标态),m3min;T-出钢量,t注:氧气理论计算值仅为总耗氧量的75%~85%。

氧枪音速计算α=(κgRT)1/2m/sα—当地条件下的音速,m/s ;κ—气体的热容比,对于空气和氧气,κ=1.4;g —重力加速度,9.81m/s 2;R —气体常数,26.49m/κ。

马赫数计算 M=ν/αM —马赫数;ν—气体流速,m/s ;α—音速,m/s 。

冲击深度计算h 冲=K P 00.5·d 00.6ρ金0.4(1+H 枪/d c ·B)h 冲—冲击深度,m ;P 0—氧气的滞止压力(绝对),㎏/㎝2;d 0—喷管出口直径,m ;H 枪—枪位,m ;ρ金—金属的密度,㎏/m 3;d c —候口直径,m ;B —常数,对低粘度液体取作40;K —考虑到转炉实际吹炼特点的系数,等于40。

在淹没吹炼的情况下,H=0,冲击深度达到最大值,即 h max =P 00.5·d 00.6ρ金0.4有效冲击面积计算 R=2.41×104(h νmax)2R —有效冲击半径,m ;νmax —液面氧射流中心流速,m/s ;νmax =ν出d 出H ·P 00.404ν出—氧射流在出口处的流速,m/s 。

金属-氧接触面积计算在淹没吹炼时,射流中的金属液滴重是氧气重量的3倍,吹入1m3氧气的液滴总表面积(金属-氧气的接触面积): S Σ=3G 金r 平均·ρ金G 金—1标米3氧气中的金属液滴重量=3×1.43㎏;r 平均—液滴的平均半径,m ;ρ金—金属液的密度,7×103㎏/m 3。

6063数据

6063数据6063铝合金介绍6063铝合金广泛用于建筑铝门窗、幕墙的框架,为了保证门窗、幕墙具有高的抗风压性能、装配性能、耐蚀性能和装饰性能,对铝合金型材综合性能的要求远远高于工业型材标准。

在国家标准GB/T3190中规定的6063铝合金成分范围内,对化学成分的取值不同,会得到不同的材质特性,当化学成分的范围很大时,其性能差异会在很大范围内波动,以致型材的综合性能会无法控制。

因此,优选6063铝合金的化学成分成为生产优质铝合金建筑型材的最重要的一环。

1 合金元素的作用及其对性能的影响 6063铝合金是AL-Mg-Si系中具有中等强度的可热处理强化合金,Mg和Si是主要合金元素,优选化学成分的主要工作是确定Mg和Si的百分含量(质量分数,下同)。

1.1 Mg的作用和影响 Mg和Si组成强化相Mg2Si,Mg的含量愈高,Mg2Si的数量就愈多,热处理强化效果就愈大,型材的抗拉强度就愈高,但变形抗力也随之增大,合金的塑性下降,加工性能变坏,耐蚀性变坏。

1.2 Si的作用和影响Si的数量应使合金中所有的Mg都能以Mg2Si相的形式存在,以确保Mg的作用得到充分的发挥。

随着Si含量增加,合金的晶粒变细,金属流动性增大,铸造性能变好,热处理强化效果增加,型材的抗拉强度提高而塑性降低,耐蚀性变坏。

2 Mg 和Si含量的选择2.1 Mg2Si量的确定2.1.1 Mg2Si相在合金中的作用Mg2Si在合金中能随着温度的变化而溶解或析出,并以不同的形态存在于合金中: (1)弥散相β’’固溶体中析出的Mg2Si相弥散质点,是一种不稳定相,会随温度的升高而长大。

(2)过渡相β’ 是β’’由长大而成的中间亚稳定相,也会随温度的升高而长大。

(3)沉淀相β是由β’ 相长大而成的稳定相,多聚集于晶界和枝晶界。

能起强化作用Mg2Si相是当其处于β’’弥散相状态的时候,将β相变成β’’相的过程就是强化过程,反之则是软化过程。

6063铝合金铸锭的生产工艺及详细流程

6063铝合金铸锭的生产工艺及详细流程•一.Al—Mg—Si系合金的基本特点:6063铝合金的化学成份在GB/T5237-93标准中为0.2-0.6%的硅、0.45-0.9%的镁、铁的最高限量为0。

35%,其余杂质元素(Cu、Mn、Zr、Cr等)均小于0.1%。

这个成份范围很宽,它还有很大选择余地。

6063铝合金是属铝—镁—硅系列可热处理强化型铝合金,在AL—Mg—Si组成的三元系中,没有三元化合物,只有两个二元化合物Mg2Si和Mg2Al3,以α(Al)—Mg2Si伪二元截面为分界,构成两个三元系,α(Al)-Mg2Si-(Si)和α(Al)—Mg2Si—Mg2Al3,如图一、田二所示:在Al—Mg-Si系合金中,主要强化相是Mg2Si,合金在淬火时,固溶于基体中的Mg2Si越多,时效后的合金强度就越高,反之,则越低,如图2所示,在α(Al)—Mg2Si伪二元相图上,共晶温度为595℃,Mg2Si的最大溶解度是1.85%,在500℃时为1. 05%,由此可见,温度对Mg2Si在Al中的固溶度影响很大,淬火温度越高,时效后的强度越高,反之,淬火温度越低,时效后的强度就越低。

有些铝型材厂生产的型材化学成份合格,强度却达不到要求,原因就是铝捧加热温度不够或外热内冷,造成型材淬火温度太低所致。

在Al-Mg—Si合金系列中,强化相Mg2Si的镁硅重量比为1.73,如果合金中有过剩的镁(即Mg:Si>1。

73),镁会降低Mg2Si在铝中的固溶度,从而降低Mg2Si在合金中的强化效果。

如果合金中存在过剩的硅,即Mg:Si<1.73,则硅对Mg2Si在铝中的固溶度没有影响,由此可见,要得到较高强度的合金,必须Mg:Si<1.73。

二.合金成份的选择1.合金元素含量的选择6063合金成份有一个很宽的范围,具体成份除了要考虑机械性能、加工性能外,还要考虑表面处理性能,即型材如何进行表面处理和要得到什么样的表面。

例如,要生产磨砂料,Mg/Si应小一些为好,一般选择在Mg/Si=1—1.3范围,这是因为有较多相对过剩的Si,有利于型材得到砂状表面;若生产光亮材、着色材和电泳涂漆材,Mg/Si在1.5-1.7范围为好,这是因为有较少过剩硅,型材抗蚀性好,容易得到光亮的表面。

2021年焊条(焊丝)需要量计算方法及焊条单重参考表

焊条(焊丝)需要量计算方法及焊条单重参考表欧阳光明(2021.03.07)1、计算公式熔敷金属重量W D =(A+B)⨯L ⨯ρ=W ⨯η [注] A (cm 2):坡口内截面积 由此可得焊条(焊丝)需要量W 的计算式为: B (cm 2):焊缝加强部分截面积 W=L B A ••+ηρ)( L(cm) :焊缝长度ρ:熔敷金属比重η:熔敷效率2、标准焊接接头所需焊条(焊丝)重量的概标假定:焊缝加强部分熔敷金属重量为坡口部分熔敷金属重量的20%。

对于电焊条,熔敷效率η为55%(焊钳夹持部舍弃长度为50mm ),对于实心焊丝,熔敷效率η为95%。

焊条(焊丝)比重为7.85g/cm 3。

A 、标准角焊缝的焊条(焊丝)需要量计算每米长度的标准角焊缝焊条(焊丝)需要量按下式计算: W(g/m)=8.56I 2 [注] I(mm):焊脚高度根据上述算式计算出不同I ,每米焊缝长度所需焊条重量如下表。

B 、V 型坡口无衬垫对称焊焊条(焊丝)需要量计算V 型坡口无衬垫对称焊焊条(焊丝)需要量按下式计算:c :坡口钝边高度(mm )W=[]L c t t b ⨯⨯⨯•-+⨯ηρθ2.12/tan )()(2b :坡口根部间隙(mm )t :板厚(或壁厚)(mm )θ :坡口角度(度)对于电焊条: W (g/m )= 17.13⨯[bt+(t-c)2•tan2θ 对于实心焊丝:W (g/m )= 9.92⨯[bt+(t-c)2•tan 2θθ=45 tan 2θ=0.414 θ=50 tan 2θ=0.466θ=60 tan 2θ=0.577 θ=70 tan 2θ=0.700。

常用挤压铝合金生产工艺参数表

420-450 0.5-2.5 45470-490 0.8-2.5 490-510 <8 420-460 0.5-2.0 470+3 <8

1.2-2.0 ≤0.15

2.0-3.0 0.16-0.30 5.1-6.1 ≤0.1

700-750 680-700 40-60

0.5-0.8 450-470℃×24h

0.8-1.2 0.04-0.35 <0.25 0.35-0.6 <0.05 0.45-0.9 <0.10 0.6-1.2 ≤0.25 0.4-0.7 ≤0.30 2.0-2.8 <0.15 <0.10 <0.20 ≤0.20 -

0.3-0.6 0.1-0.3 <0.1 0.3-0.6 ≤0.35 0.7-1.2 ≤0.5 0.5-0.9 ≤0.35 ≤0.4 ≤0.4 ≤0.3 ≤0.5 ≤0.4 ≤0.5 <0.25 <0.1 ≤0.3 ≤0.1 ≤0.1 ≤0.05 3.8-4.9 ≤0.1

0.8-1.0 560-590℃×8-12h 12-100 480-530 15-100 510-530 <8 0.5-0.8 530-540℃×12h 12-40 480-510 5-15 520-530 <6

0.15-0.4 <0.15 <0.10 0.05-0.2 0.4-1.0 Mu-Cr 0.12-0.50 0.15-0.4 0.4-0.1 0.4-0.8 0.3-0.9 0.2-0.7

0.5-0.8 550-570℃×8-10h 10-50 0.5-0.8 530-540℃×12h 0.5-0.8 550-565℃×4-6h 10-50 12-35

480-510 10-20 520-535 <24 175℃×8h 460-490 3-10 505+5 <24 175-185℃×6-8h 175℃×8h 175℃×8h 退火制度345℃×30' 退火制度345℃×30' 445×50' >96 125-130℃×12 138×16 或 120×24+150×8

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

80 0.0448 19.29155121 2.252093639 0.286357503 1.068987342 100 0.1435

熔炼配制表

YL113总重量(kg) 终值(A) 回炉料成分 回炉料加入量(B) 烧损量(E) 新元素总值(C) 中间合金 100 Si 10.8 0.465 0.372 0.75 10.88161209 Si 6063加入量(kg) Cu 2.5 0.002 0.0016 0.75 2.518891688 AlCu50 2.517291688 5.034583375 2.517291688 0.018891688 80 Mn 0.2 0.01 0.008 0.75 0.201511335 AlMn10 0.193511335 1.93511335 1.741602015 0.001511335 Mg 0.25 0.57 0.456 20 0.3125 Mg -0.1435 -0.1435 Fe 1 0.128 0.1024 0.75 1.007556675 Fe Zn 0.8 0.009 0.0072 12.5 0.914285714 Zn 合金重量 15.55 1.184 0.9472 Al 84.45 98.76 79.008 1.25 85.51898734 Al 6.510987342 6.510987342 2.252093639 1.068987342 其余杂质 0 0.056 0.0448

回炉料铝 回炉料合金总重量 中间合金加入量 铝加入量 烧损量 最终值 核对总值

79.008 0.9472 19.29155121 2.252093639 1.355344844 100 0.1435

核对合金元素

0.1435

核对铝元素

0

回炉料总重量 回炉料杂质 中间合金加入量 铝加入量 合金烧损量 铝烧损量 最终重量 核对值

中间合金需加入量(D) 10.50961209 中间合金或合金加入量 10.50961209 中间合金带入铝(M) 最终还需加入铝 烧损量E 0.081612091

0.905156675 0.907085714 0.905156675 0.907085714

15.0326575 19.29155121 4.258893703 0.286357503

0.0625

0.007556675 0.114285714

回炉料合金总重量 合金总重量 烧损量 最终值

0.9472 15.0326575 0.286357503 15.55

回炉料铝总重量 合金带入铝总重量 需要加入纯铝 烧损量 最终值

79.008 4.258893703 2.252093639 1.068987342 84.45