proe数控实例教程

ProE数控车削加工实例:轴加工

ProE数控车削加工实例:轴加工ProE 数控车削加工实例:阶梯轴加工前言Pro/ENGINEER 是美国PTC 公司所开发的3D 实体模型设计和数控加工自动编程软件;本文详细介绍了利用Pro/E NC 加工模块的功能进行阶梯轴数控车削加工的具体方法和步骤;本文可供科技人员进行计算机辅助设计和大专院校数控专业教学参考。

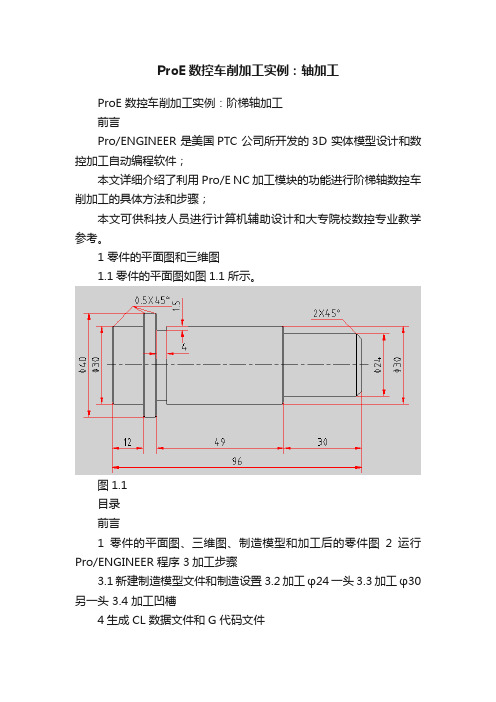

1 零件的平面图和三维图1.1零件的平面图如图1.1所示。

图1.1目录前言1零件的平面图、三维图、制造模型和加工后的零件图2运行Pro/ENGINEER 程序 3加工步骤3.1新建制造模型文件和制造设置 3.2加工φ24一头 3.3加工φ30另一头 3.4 加工凹槽4生成CL 数据文件和G 代码文件1.2零件的三维图(即参照模型)如图1.2所示。

图1.21.3制造模型(即由参照模型和工件装配在一起组合而成的)图1.31.4加工后的零件图如图1.3所示。

图1.42 运行Pro/ENGINEER 程序返回目录3 加工步骤3.1新建制造模型文件和制造设置 3.1.1 设置工作目录[文件]-[设置工作目录],打开“选取工作目录”对话框,更改到另一工作目录,如图3.1.1。

3.1.2新建制造模型文件3.1.2.1在主菜单中单击“新建”,弹出“新建”对话框,在类型中选择“制造”,子类型中选择“NC 组件”,在名称栏键入名称:JieTiZhouJiaGong 。

如图3.1.2.1。

单击“确定”按钮,此时创建的文件格式为:.mfg 。

图3.1.2.13.1.2.2单击“确定”按钮后,进入Pro/NC 的操作界面,同时弹出菜单管理器下的制造菜单。

如图3.1.2.2。

3.1.3打开设计模型文件3.1.3.1从文件中打开参考模型选择“菜单管理器”中“制造模型”,在“制造模型”下选择“装配”,在“制造模型类型”下选择“参照模型”,弹出“文件打开”对话框,选择欲加工零件(.prt 格式文件), 如图3.1.3.1所示。

用PRO/E进行数控编程的方法与技巧

用PRO/E进行数控编程的方法与技巧PRO/E是一款综合CAD/CAM/CAE功能一体化的三维软件,它不仅在三维造型软件领域中占有着重要地位,并且在数控加工中也得到了广泛应用。

本文介绍了使用Pro/E进行数控加工编程的方法,并且介绍了在Pro/NC软件环境中进行数控编程的技巧。

标签:数控编程;Pro/E;刀具;切削0 引言目前对于复杂模型数控加工程序的编写,只依靠手工来完成相当麻烦,不仅容易出错,而且不便于修改,但现在产品的形状越来越多样化,而且对加工也提出了更高的要求。

Pro/E软件是以统一的数据库管理整个系统,数据库将整个设计至生产过程集成在一起,数控编程应用Pro/E软件进行,既可以避免了在加工中对产品的重复设计可能产生的错误,又不必在加工过程对产品进行二次建模,数据提取可靠,使用方便。

1 PRO/E进行数控编程的方法PRO/E软件不仅可以生成数控加工程序,还可以在计算机上动态的显示零件的加工轨迹图。

使用PRO/E生成数控加工程序的工作过程是:先用它的CAD模块的图形编辑功能,绘制出零件的几何图形形成图形文件,然后用数控编程模块对刀具轨迹进行处理,从而设置机床类型、坐标和刀具类型等。

整个过程中对零件加工轨迹上的每个节点的计算和数学处理,都是由计算机完成,在此基础上刀位数据文件由计算机生成,然后再对刀位数据文件进行后处理,就可以自动生成数控加工程序了。

由此看见,在加工设备固定的条件下,对于工作人员来说,使用PRO/E进行数控加工的关键问题就是:如何选择刀具和怎么确定切削用量。

1.1 选择刀具和刀具排顺1.1.1 选择刀具在PRO/E的NC模块中,可以在”刀具设定”窗口中的”普通”选项卡中设置刀具的类型、几何参数及材料等。

在选择刀具及刀柄时,工作人员应根据当前机床的加工能力、切削用量、加工工序等因素来确定。

在刀具选择的时候应遵循的总原则是:刀具要安装调整方便,刀具本身刚性好、精度高并且不易磨损。

proe数控加工2(铣削加工)

26

PROE铣削加工

二、刻模铣削 6、NC仿真 步骤1、将工件的隐藏 状态取消,在演示轨迹菜 单中选择NC检查命令,观 察刀具切割工件的运行情 况。 注意:如果NC检查命令 不能使用:在工具/选项中 查出nccheck_type,将其值 修改为nccheck便可。

27

PROE铣削加工

二、刻模铣削 7、材料切割(4.0此步不做,也可后续生成nc代码) (表示从工件切除材料) 步骤1:完成NC序列,选取加工→材料切减材料,在 NC序列列表中选取体积块铣削,在材料删除表中选择自 动→完成,系统弹出相交元件对话框,然后选取工件, 单击确定,便完成材料切减。 步骤2:在系统弹出的加工菜单中选取完成命令,返回 制造菜单

PROE铣削加工

三、凹槽铣削

不同形状的凹槽类特征可用平头立铣刀, 圆头铣刀或插刀进行加工。 1、新建一个数控制造模型文件 步骤1:设置工作目录,选择下拉菜单文件→设置工作目录 命令,将工作目录设置到自己预先确定的工作目录下。 步骤2:新建制造模型 文件,选择类型为NC组 件,取消使用缺省模板 按钮复选框,选取 mmns_mfg_nc模板。 然后在该对话框中单击 确定按钮。

30

PROE铣削加工

三、凹槽铣削

2、制造模型的建立 步骤1、引入参照模型:制造模型→装配→参照模型,在元件 放置操控板选择默认放置。 步骤2、引入工件模型:制造模型→装配→工件,如图所示。

31

PROE铣削加工

三、凹槽铣削

3、制造设置 步骤1:调出操作设 置:制造→制造设置 →操作,操作设置如 图所示:

3

PROE铣削加工

一、曲面铣削 2、制造模型的建立 步骤1、引入参照模型: 制造模型→装配→参照模 型,在元件放置操控板选 择默认放置。 步骤2、创建工件模型, 制造模型→创建→工件→ 输入工件名称;实体→伸 出向项→拉伸→实体→完 成,如图所示。

Proe NC数控加工的操作案例

N570 Y53.771

N575 X391.61

N580 Y46.066

N585 X51.

N590 Y38.361

N595 X391.61

N600 Y30.656

N605 X51.

N610 Y22.951

N615 X391.61

N620 Y15.246

N625 X51.

N630 Y7.541

3.系统进入制造参数设置菜单,如图9所示。

图9

六.定义铣削窗口

在主界面中单击 图标,进入定义窗口界面。采用系统默认选项,在模型窗口选取工件的上表面,模型上表面出现红色区域即为窗口,再单击选项按钮,选取“在窗口围线上”选项。在主界面中单击 按钮,完成铣削窗口创建。如图10,11所示.

图10示。单击NC序列/演示轨迹/演示路径/屏幕演示。在播放路径对话框中单击 按钮,则系统在屏幕上开始动态演示刀具加工的路径,如图12所示。

图12

九.创建刀位数据(CL数据)文件

通过前面的步骤产生的NC序列必须转化为CL数据输出,才可以进行检查或输出文件。

1.选择制造/CL数据选项,系统弹出CL数据菜单。

N1270 Y7.541

N1275 X391.61

N1280 Y0.

N1285 X391.612 Y-.164

N1290 X50.998

N1295 X51. Y200.

N1300 Y0.

N1305 Z90.

N1310 G0 X391.61

N1315 Z-9.

N1320 G1 Z-16.F200.

N1325 Y200.

三.创建制造模型

1.参照模型

依次选取制造/制造模型/装配/参照模型选项。弹出打开对话框。选择”jiagongjian.prt”,单击 按钮。则系统将参照模型显示在绘图区中。在约束类型下拉框中选择 选项,系统将在默认位置装配参照模型。单击 按钮,完成参照模型的创建。如图2所示

Proe三轴数控编程

三轴联动铣削数控编程一、设置工作目录启动 Pro/ENGINEER Wildfire 4.0,在菜单栏中依次选择“文件” “打开”命令,在弹出的“选择工作目录”对话框中选择已经设置好的文件夹“sk”,然后单击“确定”按钮,设置工作目录完成,如图1所示。

图1 “选取工作目录”对话框二、创建NC组件在工具栏中单击“新建”快捷方式,系统弹出“新建”对话框,在“类型”选项组中选中“制造”单选按钮,在“子类型”选项组中选中“NC组件”单选按钮,在名称里输入“pl_sk”,取消选中“使用缺省模板”复选框,单击“确定”按钮,如图2所示。

在弹出的“新文件选项”对话框的“模板”列表框中选择“mmns_mfg_nc”选项,单击确定按钮,如图3所示。

图2 “新建”对话框图3 “新文件选项”对话框三、装配参照模型(1)在“制造”菜单管理器依次选择“制造模型”→“装配”→“参照模型”选项,如图4所示。

图4 依次选择“制造模型”“装配”“参照模型”选项(2)系统弹出“打开”对话框,选择创建好的零件“pl_up.prt”,单击“打开”按钮,如图5所示。

图5 “打开”对话框(3)在弹出的“装配”操控面板中,选择位置关系为“缺省”,如图6所示,然后单击“应用并保存”按钮。

图6 “装配”操控面板(4)系统弹出“创建参照模型”对话框,选中“按参照合并”单选按钮,单击“确定”按钮。

(5)打开的零件模型如图7所示。

图7 打开的零件模型四、创建工件(1)在“制造模型”菜单管理器中依次选择“创建”→“工件”选项,如图8所示。

图8 选择“创建”→“工件”选项(2)在提示栏输入零件名称为“pl_wrk”,单击“接受”按钮,如图9所示。

图9 提示栏(3)在“实体”菜单管理器中选择“加材料”选项,在“实体选项”菜单管理器中依次选择“拉伸”→“实体”→“完成”选项。

(4)在弹出的“拉伸”操控面板中单击“放置”标签,切换到“放置”选项卡,单击“定义”按钮,如图10所示,选择“曲面F1(抽取):PL_UP”面为草绘平面,单击“草绘”对话框中的“草绘”按钮进入草绘模式。

ProE数控雕刻加工~~菜鸟进阶篇

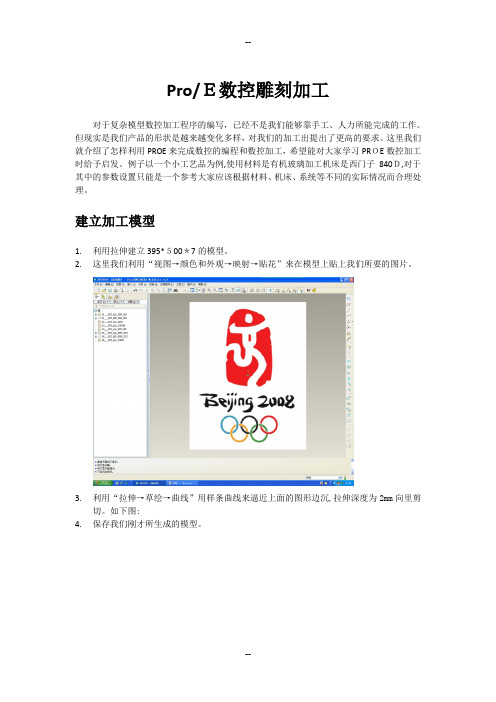

Pro/E数控雕刻加工对于复杂模型数控加工程序的编写,已经不是我们能够靠手工、人力所能完成的工作。

但现实是我们产品的形状是越来越变化多样,对我们的加工出提出了更高的要求。

这里我们就介绍了怎样利用PROE来完成数控的编程和数控加工,希望能对大家学习PROE数控加工时给予启发。

例子以一个小工艺品为例,使用材料是有机玻璃加工机床是西门子840D,对于其中的参数设置只能是一个参考大家应该根据材料、机床、系统等不同的实际情况而合理处理。

建立加工模型1.利用拉伸建立395*500*7的模型。

2.这里我们利用“视图→颜色和外观→映射→贴花”来在模型上贴上我们所要的图片。

3.利用“拉伸→草绘→曲线”用样条曲线来逼近上面的图形边沉,拉伸深度为2mm向里剪切。

如下图:4.保存我们刚才所生成的模型。

数控加工机床设置5.保存所建立的模型后,拭除Pro/E会话。

新建一个会话“新建→制造”建立如下图的会话。

6.在Pro/E中加入前面所做的图形为“参照模型”,步骤是:“制造模型→装配→参照模型”打开所做的模型,接受缺省设置完成如下图:7.点创建→工件,输入工件名称为workpiece(当然这里的名字不是特定的)点“实体→加材料→拉伸→实体→完成”。

8.选择参考模型的上表面做为参考平面,做一个405*510*7的模型完成后如下图所示:9.点“完成/返回”返回上一级目录,建立坐标系选择模型上表面、RIGHT和WC-ASM-TOP作为参考平面,点对话框中的“定向”使Z轴垂直于上平面方向朝上,X轴平行于RI GHT平面方向指向五环。

10.点“完成/返回”返回上一级目录,点“制造”对话框下的“机床设置”,设置参数如下图:粗加工图像部分11.点“完成/返回”返回上一级目录,点“加工→NC序列→粗加工→完成”在序列设置中勾选参数和窗口。

设置“切削进给量=200;跨度=1.4;最大台阶深度=0.5;安全距离=2;主轴转速=2500”。

12.设置“窗口”,单击“洗削窗口”→“草绘窗口类型”→“草绘”按钮进入草绘界面草绘一个如下图的红色框。

ProE实例训练教程—盘类零件

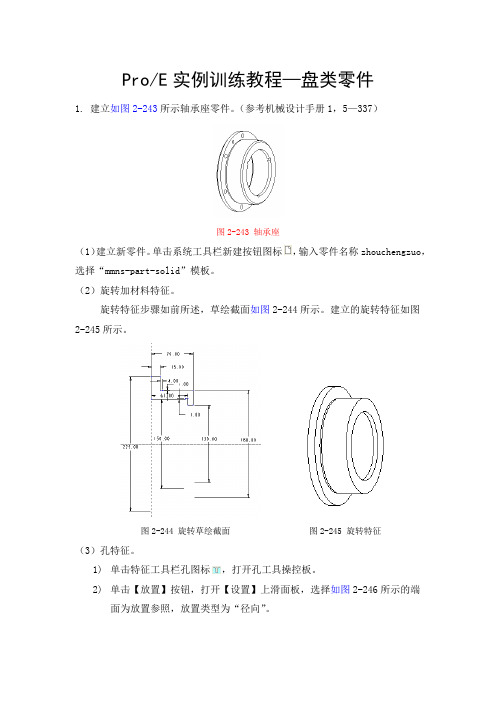

Pro/E实例训练教程—盘类零件1. 建立如图2-243所示轴承座零件。

(参考机械设计手册1,5—337)图2-243 轴承座(1)建立新零件。

单击系统工具栏新建按钮图标,输入零件名称zhouchengzuo,选择“mmns-part-solid”模板。

(2)旋转加材料特征。

旋转特征步骤如前所述,草绘截面如图2-244所示。

建立的旋转特征如图2-245所示。

图2-244 旋转草绘截面图2-245 旋转特征(3)孔特征。

1)单击特征工具栏孔图标,打开孔工具操控板。

2)单击【放置】按钮,打开【设置】上滑面板,选择如图2-246所示的端面为放置参照,放置类型为“径向”。

图2-246 选择孔放置面图2-247 孔的参数设置图2-248 生成的孔3)单击“次参照”收集器,选择Top面和轴A-2为次参照。

选择第2个次参照时,按下【ctrl】键,将角度值修改为0,半径值为100。

4)在【形状】上滑面板中,将孔的深度改为穿透,将孔径改为12,如图2-247所示。

5)单击图形窗口右下角的确认按钮,生成孔特征,如图2-248所示。

(4)阵列特征1)选择步骤③创建的直孔特征,单击图形窗口右侧工具栏上的阵列工具按钮,打开阵列工具操控板。

2)在对话栏“阵列类型”的下拉列表框,选择“尺寸”类型。

3)单击【尺寸】按钮,打开【尺寸】上滑面板,单击图形区孔的角度尺寸0作为第1方向尺寸,输入60作为增量尺寸,在对话栏文本框中输入副本数量6,按下回车键。

4)单击图形窗右下角的确认按钮,生成旋转阵列特征,如图2-248所示。

图2-248 阵列孔图2-249 标准孔放置面图2-250 标准孔参数设置(5)标准孔特征1)单击特征工具栏孔图标,打开孔工具操控板。

2)单击操控板上对话栏内的标准孔按钮,选择ISO标准,从下拉列表中选择m10×1,将深度设为通孔。

3)单击【设置】按钮,打开【设置】上滑面板,选择如图2-249所示的端面为放置参照,放置类型为“径向”。

proe实例教程案例

proe实例教程案例以下是使用ProE进行建模的实例教程案例:1.旋转生成主体:通过旋转生成带皮带槽的轮主体,然后进行拉伸切轮幅和键槽。

2.草绘三条不同高度的曲线:通过可变截面扫描指令扫出花瓣的外形,然后通过曲面上的线描出花瓣外形轮廓,切掉多余的部分。

3.阵列花瓣:通过复制-选择性粘贴-旋转指令,阵列出其他4瓣花瓣。

然后将得到的第二层花瓣,用过插入-扭曲特征:运用缩放和雕刻调节出偏小的形状,阵列出第二层。

用同样的方法阵列出第三层,旋转出第四层花瓣。

4.制作花心和叶子:草绘一条轨迹线,可变扫出最外层花瓣的大面,然后通过插入-扭曲:调节花瓣形状。

阵列出其他花瓣,旋转后,描线,切出叶子形状-阵列。

扫描混合出其他叶子,可变扫出花茎。

5.倒角和圆角:选择要倒角的边线,在倒角操控板上输入圆角半径为5,按住Ctrl键的同时,分别选择两条边线。

在倒圆角操控板上,单击“完成”按钮。

6.创建外螺纹特征:从菜单栏上选择“插入”→“螺旋扫描”→“切口”命令,通过绘制一条直线来完成外螺纹特征的创建。

以上案例仅供参考,如需了解更多ProE实例教程案例,建议查阅ProE相关论坛或咨询专业人士。

当然,以下是关于ProE的更多实例教程案例:创建渐消面:通过旋转主体曲面、拉伸曲面裁切主体、旋转渐消面主体部分曲面、同步骤②拉伸裁切曲面等步骤,构建渐消面。

然后通过构建基准点、构建渐消面边界曲线、边界混合构建曲面等步骤完成渐消面的创建。

阵列特征:通过旋转阵列成员的高度随曲线的波动而变化,技巧就在于草绘特征截面时让其与曲线连系起来。

或者直接拉伸到选定曲面,然后阵列即可。

需要注意的是,阵列特征不能直接使用【删除】命令来删除,因为这样会连你的原始特征也一起删掉,如果要保留原始特征,请使用【删除阵列】命令来删除。

以上案例仅供参考,如需了解更多ProE实例教程案例,建议查阅ProE相关论坛或咨询专业人士。

Proe编程实例

第四节Pro/E软件加工实例一、建立一个新的加工文件1.建立新目录进入Pro/ENGINEER Wildfire3.0系统,单击【文件】→【工作目录】,选择子目录machine,单击【确定】按钮,将练习文件MOLD_VOL_1.prt复制到该子目录下。

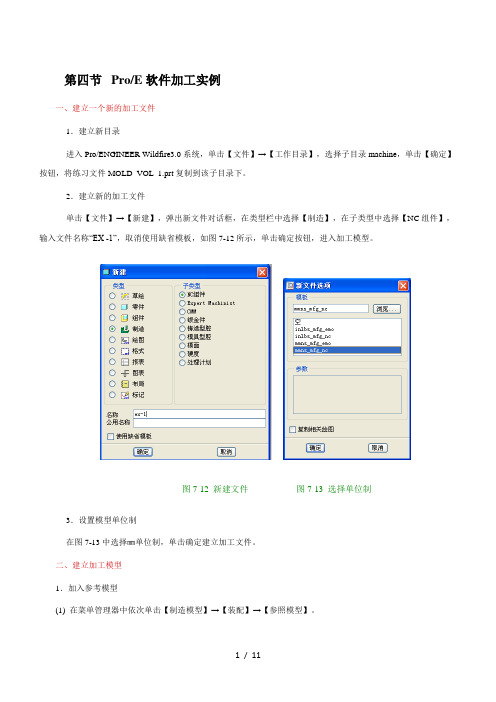

2.建立新的加工文件单击【文件】→【新建】,弹出新文件对话框,在类型栏中选择【制造】,在子类型中选择【NC组件】,输入文件名称“EX -1”,取消使用缺省模板,如图7-12所示,单击确定按钮,进入加工模型。

图7-12 新建文件图7-13 选择单位制3.设置模型单位制在图7-13中选择㎜单位制,单击确定建立加工文件。

二、建立加工模型1.加入参考模型(1) 在菜单管理器中依次单击【制造模型】→【装配】→【参照模型】。

(2) 进入打开对话框,选择MOLD_VOL_1.prt,选择三个面对齐或匹配的方式进行约束,注意Z 轴的方向,单击按钮,参考零件装配到加工模型。

2.加入工件模型(1) 在制造模型菜单管理器中单击【创建】→【工件】。

(2) 系统首先提示输入要产生的工件模型的名字,在状态栏提示框中输入名字Ex-1workpiece,单击按钮。

(3) 在右侧出现的特征菜单中单击【实体】→【加材料】→【拉伸】→【实体】→【完成】。

(4) 完成如图7-14所示的拉伸特征。

单击【完成/返回】。

图7-14 工件模型三、加工参数设定1.机床设置在加工菜单管理器中单击【制造设置】→【操作】,系统弹出操作设置窗口,如图7-15所示。

在操作名称一栏里填入操作的名字,默认值是0p010。

单击NC机床栏地右侧图标,弹出机床设置对话框,见图7-16。

图7-15 操作设置对话框图7-16 机床设置对话框在机床类型栏,单击右端的下拉按钮.选择【铣削】,在轴数栏里单击右端的下拉按钮选择3轴,后置处理选项中选项ID右侧栏中的数字是后处理文件的代号。

要求必须与所选机床的后处理文件相对应,其他项可暂时忽略,以后需要时再定。

ProE实例训练教程—零件工程图

Pro/E实例训练教程—零件工程图以传动轴工程图的生成为例介绍零件工程图的创建。

具体操作步骤如下:(1)单击【新建】按钮,打开【新建】对话框,在“类型”选项中选择“绘图”,输入文件名shaft。

(2)在【新制图】对话框中,单击【浏览…】打开传动轴零件设为“缺省模型”,“指定模板”选择为【空】,“方向”选择为【横向】,“标准大小”选择【A3】,单击【确定】创建工程图。

如果选用的模板不合适,可以执行【文件】→【页面设置】命令重新设置模板。

(3)在图纸空白处单击右键并在其快捷菜单中选择【属性】,在【文件属性】菜单管理器中选择【绘图选项】,打开【选项】对话框,更改下列设置,如表2-1所示,并单击【应用】→【关闭】。

表2-1 修改配置值(4)单击主菜单栏【插入】→【绘图视图】→【一般】,或单击工具栏上的创建一般视图按钮,在图纸中单击绘制视图中心点,弹出【绘图视图】对话框,单击“类型”选项组中的“视图类型”选项,在“视图方向”栏中,选择“查看来自模型的名称”,在“模型视图名”选项栏中选择“TOP”,单击【应用】。

单击“类型”选项组中的“比例”选项,选择“定制比例”并输入比例1,单击【绘图视图】对话框的【应用】→【关闭】,创建的一般视图如图2-所示。

(5)单击主菜单栏【插入】→【绘图视图】→【旋转】,系统打开【绘图视图】对话框,系统提示选取旋转视图的父视图,单击步骤(5)建立的主视图,系统提示选取绘图中心点,单击主视图下方,系统打开【绘图视图】对话框和【剖截面创建】菜单管理器。

图2-(6)在“旋转视图属性”的“属性”栏中选择【创建新…】,在【剖截面创建】菜单管理器中单击【平面】→【单一】→【完成】。

在绘图区下方文本框中输入截面名称“A”并回车。

系统打开【设置平面】菜单管理器,单击【产生基准】→【偏距】,在主视图中单击左端面或RIGHT,在弹出的【偏距】下拉菜单中单击【输入值】,在下方的文本框中输入50,单击【完成】。

ProE数控车削自动编程实例

第二十页,编辑于星期六:十三点 二十四分。

5.5.3 车削零件小端面和小端外圆柱面

(2)选择第一个延拓方向,取Z轴正向,如图5.177所示;

(3)选择第二个延拓方向,取X轴正向,如图5.178所示;

延拓方向决定刀具路径生成方向,第一延拓方向和第二延拓方向共同限制了刀具路径 的生成范围。

图5.177 定制车削加工轨迹

(4)弹出新文件选项 选择mmns_mfg_nc

CAD/CAM技术案例教程

图5.152 创建模型名称

第六页,编辑于星期六:十三点 二十四分。

5.5.3 车削零件小端面和小端外圆柱面

2. 创建制造模型

1) 创建参照模型

(1)制造模型→ 选择装配→

选择参照模型

(2)选择文件 chap5_5shaft_part.prt.4

使用包络定义车削轮廓

使用曲面定义车削轮廓 使用曲线链定义车削轮廓

即时创建包络以定义车削轮廓 使用横截面定义车削轮廓 使用草绘定义车削轮廓

图5.150 车削轮廓的定义方法

CAD/CAM技术案例教程

第四页,编辑于星期六:十三点 二十四分。

5.5.2 实例加工分析

端面、外圆柱面:采用区域车削加工 退刀槽:采用凹槽加工

3) 创建工件模型

(1)制造模型→创建→选择自动工件,如图5.162

图5.163 自动工件初始状态 该方形工件不符合轴类零件的加工要求,需修改

CAD/CAM技术案例教程

图5.162 自动工件选择

第十一页,编辑于星期六:十三点 二十四分。

5.5.3 车削零件小端面和小端外圆柱面

(2)创建圆形工件→选项→ 单击确定,设置各参数如图5.164

创建的车削加工轮廓如图5.170

ProE数控模拟加工

运用Pro/E进行轴零件的数控模拟加工

只对轴进行以上加工,要加工的是轮廓,该轮廓是由直线、凹槽,所以可以在车床或者车削中心上完成加工。

1、先对其加工工艺分析;

该轴是通过粗加工、精加工来完成,各工步的内容和所用的刀具如下表所示:

2、以下是用Pro/E软件具体操作,步骤如下:

1)建立制造模型

单击右侧“制造原件”工具栏上“装配参照模型”按钮

然后放置元件,采取默认方式,再创建工件,也默认。

默认约束就是将元件的坐标系与组件的坐标系对齐,使两个元素上的坐标系彼此重合。

如图:

2)设置好加工坐标系,执行粗车外轮廓,刀具设置如图:

3)进行粗车外轮廓,先设定加工参数,如图

刀具运动设定后,进行运动操作

4)精车外轮廓

5)然后进行区域车削,如图所示:

6)后置处理生成加工工序,导出加工代码。

第8章 Pro_E数控编程

第8章 Pro/Engineer数控编程【本章要点】介绍Pro/E中的Pro/NC模块,内容包括数控编程的基本概念、操作的建立、机床和工序的定义等。

8.1 基础知识Pro/NC模块用于生成数控加工的相关文件,如刀位数据文件。

用户可以通过NC-Check对生成的刀具轨迹进行检查,如果不符合要求,则可以对NC数控工序进行修改;如果刀具轨迹符合要求,则可以使用NCPost对其进行后处理,以便生成数控加工代码,为数控机床提供加工程序。

8.1.1 新建文件选择主菜单中的【File】、【New】命令,系统弹出【New】对话框。

在【Type】选项组中,选择【Manufacturing】单选按钮;在【Sub-type】选项组中,选择【NC Part】单选按钮;在【Name】文本框中输入欲加工的文件。

系统会弹出【Open】对话框,选择欲加工的零件文件,系统进入加工制造模式,并在模型窗口中出现欲加工的零件,如图8.1所示。

图8.1 欲加工的零件图8.1.2 工作菜单进入加工制造模式后,系统显示制造模式操作窗口。

在此先对菜单中的各项进行简单的说明,其详细的操作在后面的章节中会逐一介绍。

图8.2所示为制造模式下的菜单管理器。

图8.2 制造模式下的菜单管理器【Mfg Model】:用于进行制造模型的相关操作,包括在加工装配中装配、拆卸、替换、或简化模型。

【Mfg Setup】:进行加工的制造设置,包括工作机床、刀具、夹具设置等。

【Machining】:用于定义、校验和处理每个操作的刀具轨迹。

【CL Data】:加工刀具路径数据的整合、输出、显示及数据转换等各种管理及应用。

【Modify】:用于修改或重新定义加工模型、模型特征及加工操作环境等参数。

【Regenerate】:对于修改后的加工模型及加工操作环境参数,重新进行运算以得到修改后的正确参数。

【Component】:用于处理装配件。

【Set Up】:用于设置附加装配信息。

基于PROE的数控加工编程

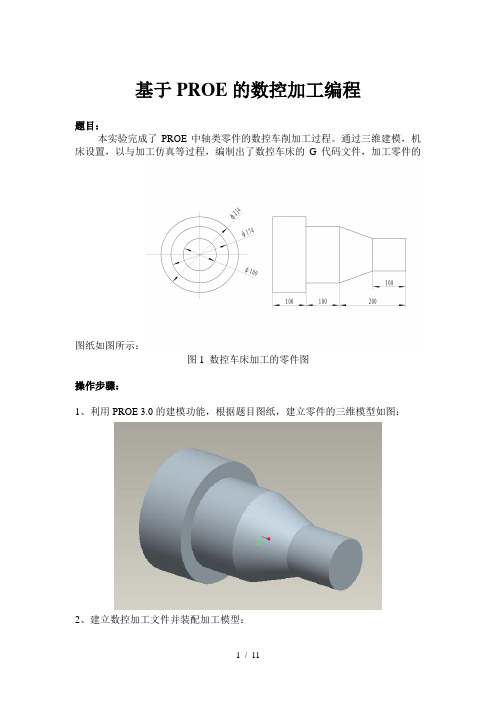

基于PROE的数控加工编程题目:本实验完成了PROE中轴类零件的数控车削加工过程。

通过三维建模,机床设置,以与加工仿真等过程,编制出了数控车床的G代码文件,加工零件的图纸如图所示:图1 数控车床加工的零件图操作步骤:1、利用PROE 3.0的建模功能,根据题目图纸,建立零件的三维模型如图:2、建立数控加工文件并装配加工模型:○1在proe的主界面中单击新建按钮,然后选择制造-NC组件类型,输入加工文件名后,单击确定进入制造模式,然后,在菜单管理器中点击制造模型-装配-参考模型,在弹出的文件打开对话框中,选择第一步建立的模型文件,单击确定将工件装配进入制造模式。

参考工件显示在工作区中,如图所示:○2在菜单管理器中单击制造模型-创建-工件,在弹出的对话框中输入文件名后,系统弹出下一级子菜单,选择加材料方式,并选择拉伸方式,建立系统的制造模型(毛坯工件),如下图所示:其中半透明部分是要切削掉的部分,而实体部分是保留的工件模型。

然后单击完成/返回菜单返回主菜单。

3、操作设置○1定义操作名称在主菜单中单击制造-制造设置选项,系统弹出操作设置对话框,在对话框中输入操作的名称:OPO10,然后单击NC机床,弹出机床设置对话框,该工件属于旋转类零件,适合使用车床类加工方式,因此,在机床设置对话框中,选择机床类型为车床,刀架塔台为一个塔台。

机床主轴的转速限制为1000RPM,如下图所示:○2定义机床坐标系和退刀面在以上步骤中的操作设置对话框中,单击加工零点选择按钮,工件模型中,以工件的端面和主轴为参考,作出一个参考坐标系,作为机床的加工零点,然后,将退刀面设置在距离加工零点50mm处,如下图所示:4、区域车削○1设置刀具参数在菜单中单击制造-加工-NC序列,系统弹出加工菜单,在加工菜单中单击加工-区域-完成命令,系统显示出序列设置菜单,使用系统默认的刀具和参数选择,单击完成。

系统弹出刀具设置对话框,在该对话框中设置好刀具的参数后,单击应用和确定。

PROE2.0数控加工教程

M00——程序暂停指令 M02——程序结束指令

M03、M04、M05——主轴顺时针方向旋转、逆时针方向 旋转和主轴停止运转指令。

M03:表示主轴以顺时针方向旋转。程序格式通常为:M03 S_。 M04:表示主轴以逆时针方向旋转。程序格式通常为:M04 S_。 M05:表示机床主轴停止运转。

Pro/Engineer Wildfire 2.0中文版 数控加工教程

中国水利水电出版社

PROE数控加工讲稿

第一章 数控加工基础

2005年12月1日

1.1 数控加工概论

➢ 数控加工技术是制造工业现代化的重要基础,是自动控制 在生产中的应用,它是一个国家工业现代化水平高低的重 要标志。

➢ 数控加工原理如图1-1所示。

M06——自动换刀指令 M07、M09——切削液开关指令

M07:机床切削液打开。 M09:机床切削液关闭。

M30——程序结束并返回到程序的第一条语句,准备 下一个工件的加工。

1.4 常用编程指令

➢ F、S、T功能

F功能用于控制刀具移动时的进给速度 S功能用于控制机床主轴的转速 T功能用来指定刀具的刀具号

➢ 主菜单 :它由【文件】、【编辑】、【视图】、【插 入】、【分析】、【信息】、【应用程序】、【工具】、 【窗口】和【帮助】组成。

➢ 系统工具栏 :它由文件管理、编辑管理、视图显示、模 型显示、基准显示、加工参数设置和帮助七个部分组成。

➢ 模型树窗口 :以先后顺序以及特征的层次关系列出了加 工模型上的所有特征和加工操作步骤,以供设计者查看 或修改 。

2.2.2 创建参考模型

➢ 在【制造类型】菜单中选择【创建】选项,在【制造模型 类型】菜单中选择【参考模型】。

pro e4.0教程第十二章 数控加工

四、孔加工

1、设计零件模型 2、建立操作 (1)建立制造模型 1)导入参照模型 2)创建毛坯 (2)操作设置 1)选择【制造设置】命令,输入操作名称。 2)设置机床。 3)设置加工坐标系。 4)设置退刀面。

3、创建NC工序和模拟加工屏幕显示。 (1)加工方法的设置

(2)刀具路径的屏幕演示

(2)刀具路径的屏幕演示

4.后置处理

二、轮廓铣削

1、设计零件模型 2、建立操作 (1)建立制造模型 1)导入参照模型 2)创建毛坯 (2)操作设置 1)选择【制造设置】命令,输入操作名称。 2)设置机床。 3)设置加工坐标系。 4)设置退刀面。

3、创建NC工序和模拟加工屏幕显示。 (1)加工方法的设置

第12章 数控加工

一、块铣削凹槽 二、轮廓铣削 三、曲面铣削

四、孔加工

一、块铣削凹槽

1、设计零件模型 2、建立操作 (1)建立制造模型 1)导入参照模型 2)创建毛坯 (2)操作设置 1)选择【制造设置】命令,输入操作名称。 2)设置机床。 3)设置加工坐标系。 4)设置退刀面。

3、创建NC工序和模拟加工屏幕显示。 (1)加工方法的设置

(2)刀具路径的屏幕演示

三、曲面铣削

1、设计零件模型 2、建立操作 (1)建立制造模型 1)导入参照模型 2)创建毛坯 (2)操作设置 1)选择【制造设置】命令,输入操作名称。 2)设置机床。 3)设置加工坐标系。 4)设置退刀面。

3、创建NC工序和模拟加工屏幕显示。 (1)加工方法的设置

(2)刀具路径的屏幕演示

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

快进至(115,71)

开切削液,车4.1mm槽

暂停进给3s

X向退刀

返回起刀点取消刀具补偿并关闭切削液

主轴停止

程序结束

例一的程序:

程序

说明

O0010

N010 G50 X200.0 Z350.0 T0101;

N020 S630 M03;

N030 G00 X41.8 Z292.0 M08;

N040 G01 X48.34 Z289.0 F80;

N050 Z230.0;

N060 X50.0;

N070 X62.0 W一60.0;

N170 G00 X400.0 Z400.0 T0300;

N180 T0505;

N190 S600;

N200 G00 X85.0 Z145.0;

N210 G01 Z141.0 F200;

N220 X102.0 F100;

N230 U8.0 W一6.93;

N240 G01 Z48.0 F50;

N250 G00 X112.0;

N170 S315;

N180 G00 X51.0 Z230.0 M08;

N190 G01 X45.0 F50;

N200 G04 U3.0;

N210 G00 X51.0;

N220 X200.0 Z350.0 T0200 M09;

N230 T0303;

N240 S200;

N250 G00 X60.0 Z296.0 M08;

N070 Z48.0 F60;

N080 G00 X400.0 Z400.0 T0100;

N090 T0303;

N100 G00 X89.5 Z180.0;

N110 Z145.0;

N120 G01 Z61.5 F60;

N130 X79.5;

N140 Z一5.0;

N150 G00 X75.0;

N160 Z180.0;

N460 T1111;

N470 S240;

N480 G00 X115.0 Z71.0;

N490 G01 X105.0 F30 M08;

N500 G04 U3.0;

N510 X115.0;

N520 G00 X400.0 Z400.0 T1100 M09;

N530 M05;

N540 M30;

程序代号

建立工件坐标系,换1号刀,并进行刀具补偿

N350 T0909;

N360 S600;

N370 G00 X94.0 Z180.0;

N380 Z142.0;

N390 G01 X90.0 Z140.0;

N400 Z61.0;

N410 X80.2;

N420 Z—5.0;

N430 G00 X75.0;

N440 Z180.0;

N450 X400.0 Z400.0 T0900;

例2:一缸盖零件简图,该零件用数控车床加工,加工程序见表。

例二的程序

程序

说明

00011

N010 G50 X400.0 Z400.0 T0101;

N020 S300 M03;

N030 G00 X118.0 Z141.5;

N040 G01 X82.0 F60;

N050 G00 X103.0;

N060 G01 X110.5 Z135.0 F50;

N260 G92 X47.54 Z231.5 F1.5;

N270 X46.94;

N280 X46.54;

N290 X46.38;

N300 G00 X200.0 Z350.0 T0300 M09;

N310 M05;

N320 M30

程序代号

建立工件坐标系,选1号刀

主轴正转,转速630r/min

快进至点(41.8,292),切削液开

N080 Z155.0;

N090 X78.0;

N100 X80.0 W一1.0;

N110 W一19.0;

N120 G02 W一60.0 I63.25 K一30.0;

N130 G01 Z65.0;

N140 X90.0;

N150 G00 X200.0 Z350.0 T0100 M09;

N160 T0202;

快进至(85,131),切削液开

车ф93.8mm槽

X向快退

Z向快退

返回换刀点,取消刀具补偿,切削液关

换9号刀,并进刀具补偿

转速调整为600r/min

快进至点(94,180)

Z向快进

内孔倒角

精车ф90mm内孔

精车内孔阶梯面

精车ф80mm内孔

X向快退

Z向快退

返回换刀点,取消刀具补偿

换11号刀,并进行刀具补偿

N260 X400.0 Z400.0 T0500;

N270 T0707;

N280 S200;

N290 G00 X85.0 Z180.0;

N300 Z131.0 M08;

N310 G0l X93.8 F50;

N320 G00 X85.0;

N330 Z180.0;

N340 X400.0 Z400.0 T0700 M09;

工进,倒角,进给速度80mm/min

精车螺纹大径ф48.34mm

退刀

精车锥面

精车ф62mm外圆

X向退刀

倒角

精车ф80mm外圆

精车顺圆弧

精车ф80mm外圆

X向退刀

返回换刀点,取消刀具补偿,切削液关

换2号刀,并进行刀具补偿

调整转速为315r/min

快进至点(51,230),切削液开

车ф45mm槽,进给速度50mm/min

暂停进给3s

X向退刀

返回换刀点,取消刀具补偿,切削液关

换3号刀,并进行刀具补偿

转速调整为200r/min

快进至螺纹切削循环起点,切削液开

螺纹切削循环,螺距1.5mm

返回起刀点,取消刀具补偿,切削液关

主轴停止

程序结束

例1编写图示零件的精加工程序

编制如图所示零件精加工程序,其中外圆ф85mm不加工,三把车刀分别用于车外圆、切槽和车螺纹,刀具布置及安装尺寸见图。对刀时,用对刀显微镜以T01号刀为准进行,螺纹车刀的刀尖相对T01号刀尖在Z向偏置10mm。加工程序见表。

主轴正转,转速300r/min

快进点(118,141.5)

粗车端面,进给速度60mm/min

快退

粗车短锥面,进给速度50mm/min

粗车фl1Omm外圆

返回换刀点,取消刀具补偿

换3号刀,并进行刀具补偿

快进至点(89.5,180)

Z向快进

粗车ф90mm内孔,进给速度60mm/min

粗车内孔阶梯面

粗车ф80mm孔

X向快退

Z向快退

返回换刀点,取消刀具补偿

换5号刀,并进行刀具补偿

转速调整为600r/min

快进至点(85,145)

Z向工进至Z=141mm,进短锥面

精车ф110mm外圆

X向快退

返回换刀点,取消刀具补偿

换7号刀,并进行刀具补偿

转速调整为200r/min

快进至点(85,180)