化学沉镍金板线路阻焊剥离的原因探讨

化金常见异常及改善

化金常见异常及改善常见问题的原因及处理方案1.漏镀产生原因及解决方案A、镍缸方面①.镍缸拖缸效果差,未能很好激发其活性:重新拖缸,拖缸时镍缸温度提升至82-85℃之间或负载加大或时间延长则可解决。

②.镍缸温度低于75℃或PH值低于4.0:检查温度和PH值,使其不脱离控制范围。

③.镍缸D剂含量过高:正确使用D剂,停产1天以上则额外补加1ml/L,平时按正常比例补加。

④.镍缸打气过强:适当调整其打气流量。

⑤.镍缸空载时间过长或负载不够:保证生产连续性,负载不足加挂拖缸板共镀。

⑥.镍缸加热管漏电:将漏电加热管换掉;B、活化方面①.活化Pd2+浓度低:添加钯水提高Pd2+浓度;②.活化温度太低(低於20℃):加强检测频率,留意温控效果。

③.活化CU2+高,已到后期:更换新活化。

④.活化处理时间过短:正确掌握活化处理时间。

C、板子方面①.线路图形设计不合理,存在电位差,生产时产生化学电池效应出现漏镀:前处理磨板时仅磨板不过微蚀,适当延长活化时间并提高镍缸的活性。

②.阻焊油塞孔未塞满填平,生产中水洗不足,造成药水污染铜面:加大水洗流量。

③.板面铜层显影不净或毒钯处理时遭硫化物污染:检查前工序,毒钯处理应当在蚀刻后退锡前进行,生产此种板需加强磨刷和水平微蚀。

④.板面铜层退锡不净:重新剥锡至铜面干净。

⑤.挠性板溢胶:检查压合工序,控制压合品质。

D、其他方面①.板子活化后在空气中裸露太久钯钝化:防止板子裸露空气中,天车故障及时将板移入对应水洗槽。

②.活化后酸洗或水洗太久,促使钯剥离或铜面遭氧化:活化后酸洗和水洗总时间保持在3分钟以内。

③.新配后浸酸温度太高使钯剥离:新配后浸需将温度下降到30℃以下才可生产。

2.渗镀产生原因及预防改善对策A、活化时间过长或活化水洗不足:致使镀镍时出现长胖现象,严重的则表现为跨镀。

预防及改善:①.活化时间控制在工艺范围内。

②.加大活化后水洗流量,并且活化后水洗每班更新一次。

若中途停纯水则需停止生产,待有纯水后再生产。

化学镍金工艺中金剥落问题的探讨

化学镍金工艺中金剥落问题的探讨胡燕辉 柳良平 谢海山 张育猛(杭州方正速能科技有限公司,浙江 杭州 311100)摘 要 化学镍金工艺能够有效的保护导电和焊接表面而被广泛的应用于PCB行业。

然而,针对该工艺的品质保证绝非易事。

化学镍金工艺受药水等因素的影响,在品质上容易会出现甩金、渗镀等不良问题。

本文利用SEM、EDS分析手段对化学镍金工艺中的甩金问题进行了分析探讨。

结果发现:甩金处镍层被腐蚀而形成空洞,EDS分析发现镍层中含有铜元素。

这很有可能是金缸受到污染,镀液中存在一定含量的Cu 2+,镍层与Cu 2+发生自发的置换反应置换出铜而沉积在镍层上面,从而腐蚀镍层形成大量孔洞,使之与金层的结合力下降,导致化学镍金后甩金。

关键词 印制电路信息;化学镍金;甩金;表面处理中图分类号:TN41 文献标识码:A 文章编号:1009-0096(2011)2-0033-02Study on gold-peeling of electroless nickel immersion goldHU Yan-hui LIU Liang-ping ZHANG Yu-meng XIE Hai-shanAbstract Electroless nickel/immersion gold (ENIG) technology is widely used in printed circuit board (PCB), providing a protective, conductive and solderable surface. However, it is not easy to control the quality assurance of the process. For ENIG the problem of gold peeling easily occurs in fl uenced by chemical medicine. Therefore, in this paper, the problem of gold peeling was studied by SEM and EDS. The results showed that Nickel has been corrupted, and emerged many pinholes. Cu element is found in nickel plating. This is most likely contaminated by chemical medicine in gold tank. When there is a certain content of Cu2+, Cu2+ and Ni will spontaneously occur displacement response, and deposit on top of Ni. The binding force of Ni and gold is signi fi cantly reduced, which occurred gold peeling.Key words PCB; ENIG; gold peeling; surface treatment在PCB 行业中,为了保证下游装配的可靠性和可操作性,通常需要对PCB 进行最终表面处理。

浅谈沉镍金工艺

一,引言自1997年以来,化学镍金工艺在国内得到迅速推广,这得益于化学镍金工艺本身所带来种种优点。

由于化学镍金板镍金层的分散性好、有良好的焊接及多次焊接性能、良好的打线(Bonding,TS Bond或U Bond)性能、能兼容各种助焊剂,同时又是一种极好的铜面保护层。

因此,与热风整平、有机保焊膜(OSP)等PCB表面处理工艺相比,化学镍金镀层可满足更多种组装要求,具有可焊接、可接触导通、可打线、可散热等功能,同时其板面平整、SMD焊盘平坦,适合于细密线路、细小焊盘的锡膏熔焊,能较好地用于COB及BGA的制作。

化学镍金板可用于并能满足到移动电话、寻呼机、计算机、笔记型电脑、IC 卡、电子字典等诸多电子工业。

而随着这些行业持久、迅猛的发展,化学镍金工艺亦将得到更多的应用与发展机会。

化学镍金工艺,准确的说法应为化镍浸金工艺(Electro-less Nickel and Immersion Gold Pro-cess,即ENIG),但现在在业界有多种叫法,除”化学镍金”、”化镍浸金”外,尚有”无电镍金”、”沉镍金”。

国内PCB行业多用”沉镍金”一词来谈论这一工艺,因而在本文中,我们也将用”沉镍金”来表述化镍浸金。

二,沉镍金原理概述沉镍金工艺的原理,实际上反而从”化镍浸金”一词中能够较容易地被我们所理解。

即其中镍层的生成是自催化型的氧化-还原反应,在镀层的形成过程中,无需外加电流,只靠高温(880C左右)槽液中还原剂的作用,即可在已活化的铜表面反应析出镍镀层,而金镀层的生成,则是典型的置换反应。

当PCB板进入金槽时,由于镍的活性较金大,因而发生置换反应,镍镀层表面逐渐被金所覆盖。

以下简单介绍一个沉镍金的反应过程:1,沉镍的化学反应:关于沉镍的反应机理,曾有多篇文章提及。

其过程基本上用一个反应式即可表达:在上述各反应式中,可看到一个自催化氧化-还原反应的典型模式。

而在上述各反应中,需要注意的是反应⑤⑥,从中我们可看到有单体磷的生成,在沉镍过程中,此单体磷亦会一并沉于镍层中,因而,事实上的沉镍层,是磷镍构成。

化学沉镍金板线路阻焊剥离的原因探讨

万方数据

孔化与电镀Metallization and Plating

201 0秋季国I际,PCB技术/信息论坛

金药水的特性对化学沉镍金板线路阻焊剥离都有重要影响。因为成本原因,目前大多数公司都会通过选择与化 学沉镍金药水相匹配的油墨或改良油墨配方来改善阻焊剥离问题。

3.1.1油墨特性的影响

沉镍金药水特性 中图分类号:TN41 文献标识码:A

文章编号:1009—0096(2010)增刊一0152一08

The factors research of the S/M peeling off during ENIG

ZDURu-b/n

Abstract As one of the surface final finish for printed circuit board(PCB),providing a protective,conductive and solderable surface,Electroless nickel/immersion gold(ENIG)technology is widely used.However,some problems are hard to be eliminated,besides the solder mask on circuit peeling off.In this paper,the factors of the solder mask(S/M)on circuit peeling off in the process of the Electroless Ni/Immersion Au(ENIG)were discussed,

Key words ENIG;S/M peeling off;Temperature and time of post cure;Thickness of ink Characteristics of ink;Parameter of ENIG:Characteristics of ENIG solution

化学镍金问题原因分析与对策(教育训练)

2.307 2.9 0.2 1.39 5.3826

2.042 1.43 0.81 0.24 2.1052

4.464 9.67 1.42 1.08 14.6805

2.048 2.4 1.03 0.19 3.153

100

100

2006-4-17

上村化学(上海)有限公司

4

漏铜部位的EDS之mapping分析

Element (keV) mass% Error% At% K

CK

0.277 65.84 0.11 79.18 56.011

OK

0.525 16.75 0.53 15.12 16.0727

Al K

1.486 3.32 0.23 1.78 5.1639

Si K

1.739 3.58 0.25 1.84 6.1841

175

0.5

1.0

1.5

2.0

2.5

3.0

3.5

TAM-55-M10 TAM-55-M10 concentration[ml/L]

金浓度 Au concentration[g/L]

2006-4-17

上村化学(上海)有限公司

28

A u thickness [um]

针对现场角度的 化学镍金问题原因分析及对策

2006-4-17

上村化学(上海)有限公司

1

化学镍金常见的几种问题

1,露 铜 2,露 镍 3,掉 金 4,渗 镀 5,金 面 发 红 6,跳 镀 7,金 面 粗 糙 8,定 位 孔 沾 金 9,镍 金 厚 度 不 足

2006-4-17

上村化学(上海)有限公司

(A>5ml/L);造成药液反应停止。 调整药液并重新DUMMY处理。

化学镀锡板阻焊剥落的研究

化学镀锡板阻焊剥落的研究万应琪 郭先锋 (深圳市强达电路有限公司,广东 深圳 518103)摘 要 化学镀锡因其工艺简单、成本低廉、环境较好、可焊性优良等优势,越来越多被客户和市场采用,但是化学镀锡药水对油墨存在一定的攻击性,导致油墨边缘发白,甚至脱落等问题成为一大困扰,文章研究不同的前处理方式下不同油墨化学镀锡后的抗剥离的能力。

关键词 前处理;阻焊油墨;化锡中图分类号:TN41 文献标识码:A 文章编号:1009-0096(2020)02-0035-05 Reaserch of soldermask stripping of immersion-tin PCBsWan Yingqi Guo XianfengAbstract Immersion Tin is more and more accepted for its simple proess low cost and friendly environment expression and good solderability. But the chemicals of Immersion Tin can attack the soldermask, which caused some cracking and stripping. This article reaserched the anti-stripping ability of different types of soldermask oils after the process of Immersion-Tin , and the differences of pretreatment of soldermask.Key words Pretreatment; Soldermask; Immersion-Tin0 前言化学镀锡因其工艺简单、成本低廉、环境较好、可焊性优良等优势,越来越多被客户和市场采用,但对于镀锡加工过程出现铜面开窗的边缘侧蚀过大、发白以及开窗字体尖角的地方掉阻焊膜现象,一直困扰着PCB加工厂商。

影响焊线拉拔断丝的常见原因分析

影响焊线拉拔断丝的常见原因分析目前焊线钢开发品种已达百余种,最常用的合金钢焊线为H08Mn2SiA ,ER70S - 6 ,H08MnSiCrNiCu等。

探讨这些焊线拉拔过程中断丝的原因,对焊丝生产厂家和焊线生产厂家降低成本、提高效益,均有积极的意义。

1 合金钢焊线断丝的冶金因素焊线钢H08Mn2SiA ,ER70S - 6 ,H08MnSiCrNiCu属于低碳合金钢焊线系列。

其凝固结晶过程应在包晶转变区域范围内。

由于合金钢焊线中的合金含量较高,合金元素的扩散较慢,就可能造成严重的包晶偏析。

1.1 化学成分的合理性根据笔者以往的数理统计研究表明:在焊线钢H08Mn2SiA 的化学成分控制方面, w (C) 应控制在0. 05 % , w (Si) 应控制在0. 80 %左右, w (Mn) 略高于下限1. 8 %。

在焊线钢ER70S - 6 的化学成分控制方面, w (C) 应控制在略高于下限(0. 07 %) , w(Si) 应控制在0. 95 %左右,而w (Mn) 应取略高于下限(1. 45 %) 。

在焊线钢H08MnSiCrNiCu 的化学成分控制方面, w (Cr) / w (Ni) 应尽可能大,而其中的w (Cu) 保持在0. 20 %左右。

这样的焊线塑性最好,拉拔加工不易断丝。

1.2 内部组织的合理性焊线的组织主要由铁素体和珠光体组成。

珠光体由铁素体和渗碳体组成,渗碳体以细片状分散地分布在铁素体基体上,起到了强化作用,因此珠光体有较高的强度和硬度,但塑性较差。

珠光体内的层片越细,则强度越高。

渗碳体的硬度很高,但是极脆,不能使合金钢焊线的塑性提高。

拉丝用的焊线要求抗拉强度低、塑性好,基体为含量较多、晶粒稍粗大的铁素体。

合金钢焊线的塑性变形主要由铁素体来提供,因此,在合金钢焊线中铁素体组织的减少,将使合金钢焊线的塑性降低。

1.3 冶炼过程可能产生的缺陷金属从浇铸温度至室温要经历 3 个互相联系的阶段:液态收缩、凝固收缩、固态收缩。

阻焊

隔焊条脱落的成因及对策2011-06-24 15:08隔焊条脱落的成因及对策1. 前言近年来电子产品趋向微小化,表面贴装已经是必须之工艺,采用之PCB随之越来越精细,在阻焊制作方面SMT PAD之间的隔焊条解析度越来越细,通常要求为4mil,部分精密板要求达到2mil,实际生产中隔焊条脱落是经常碰到的问题,本文较为详细地分析了造成隔焊条脱落的原因及提出其解决方法,供同行们参考。

2.问题的描述隔焊条俗称绿油桥,在PCB下游插件或贴装时起防止SMT PAD间的锡短路,隔焊条脱落出现在显影后、化学镍金后,以及在最后检查时被检出,表现形式为SMT PAD间的隔焊条脱落数条,严重者全部脱落,轻微者表现为隔焊条两侧发白严重,做3M胶纸测试隔焊条被扯掉,造成隔焊条脱落的原因很多,以下就各工序可能出现的各种原因分析如下:2.1丝印工序丝印油墨太厚,曝光时底层的油墨光聚合反应未完全,显影时底层油墨受Na2CO3或K2CO3溶液的浸蚀,造成如图所示的状态,从图上可看出油墨厚度越大,则侧蚀越大,当侧蚀超过一定范围时隔焊条将脱落,故丝印时应根据实际需要调节油墨厚度,一般丝印在基材上的油墨厚度(湿膜)控制在35~45um,可用湿膜厚度规进行测量,后烘之后基材上的油墨厚度控制在20~30um,可打切片测量。

2.2预烘预烘工序是将油墨里面的溶剂初步蒸发掉,使后序曝光时不粘底片,预烘时间太短、温度太低都将造成undercut过大,因为时间太短及温度太低使底层油墨预固化程度不够,显影时造成隔焊条白化,undercut过大。

液态感光阻焊油墨(LPI)预烘参数范围大多一致,即预烘温度为75~80℃,时间为40~45分钟(双面钉床丝印),生产过程中应根据油墨特性通过试验找出预烘的最佳参数,值得注意的是预烘箱的温度均匀性及温差也对undercut 有一定的影响,因此至少一周需对烘箱进行一次测量,要求烘箱内部温度差异在±3℃以内,否则需进行调整。

S-075-化学镍金中漏镀原理分析及改善措施-程刘锁

S-075化学镍金中漏镀原理分析及改善措施程刘锁(深南电路有限公司,广东深圳518053)摘要本文主要分析了造成化学镍金工艺中因阻焊特殊设计问题导致漏镀的原理,发现当板件孔内残余除油剂、微蚀液以及硫酸铜时会对活化钯的沉积造成干扰,并由此提出提高活化前各药水槽及水洗槽的开缸频率增强清洗效果,从而大大降低了漏镀的报废率。

关键词化学镍金;漏镀;活化The Principle Analysis and Improvement Measuresof Skip Plating in ENIGCHENG Liu-suoAbstract This article mainly analyzes the cause of Skip Plating in ENIG, because of its special resistance welding design, we found that when vias in board have residual except cleaner, micro etching liquid and copper sulfate will cause interference to activation of the palladium deposition, and thus put forward to improve activation before the medicine water tank and water tank open cylinder frequency enhance the cl eaning effect, thus greatly reduces the skip plating scrap rate.Key words:ENIG; Skip plating; Activation1 前言化学镍金又叫做化学沉镍金或者沉镍浸金,行业内常称为无电镍金(Elestrolss Nickel Imnersion Gold)。

隔焊条脱落的成因及对策

隔焊条脱落的成因及对策隔焊条零落的成因及对策1.序言频年来电子产品趋向细微化,金桥焊条概略贴装已是必需之工艺,采用之PCB随之愈来愈邃密,在阻焊建造方面SMTPAD之间的隔焊条分析度愈来愈细,但凡恳求为4mil,部分严密板恳求抵达2mil,实践出产中隔焊条零落是经常碰着的问题,本文较为仔细地分析了形成隔焊条零落的启事及提出其处理法子,供同业们参考。

2.问题的描写隔焊条俗称绿油桥,在PCB卑劣插件或贴装时起防范SMTPAD间的锡短路,隔焊条零落出现在显影后、化学镍金后,和在最后搜查时被检出,显示形式为SMTPAD间的隔焊条零落数条,严重者全数零落,轻微者显示为隔焊条双侧发白严重,做3M胶纸测试隔焊条被扯失落,形成隔焊条零落的启事不少,如下就各工序大约出现的各类启事分析以下:2.1丝印工序丝印油墨太厚,暴光时底层的油墨光聚合回响未彻底,金桥焊丝显影时底层油墨受Na2CO3或K2CO3溶液的浸蚀,形成如图所示的情况,从图上可看出油墨厚度越大,则侧蚀越大,当侧蚀跨越肯定范围时隔焊条将零落,故丝印时应依照实践需要疗养油墨厚度,普通丝印在基材上的油墨厚度(湿膜)节制在35~45um,可用湿膜厚度规进行测量,后烘今后基材上的油墨厚度节制在20~30um,可打切片测量。

2.2预烘预烘工序是将油墨内中的溶剂初步蒸发失落,使后序暴光时不粘底片,预烘工夫过短、温渡过低都将形成undercut过大,因为工夫过短及温渡过低使底层油墨预固化程度不够,显影时形成隔焊条白化,undercut 过大。

液态感光阻焊油墨(LPI)预烘参数范围大多一致,即预烘温度为75~80℃,工夫为40~45分钟(双面钉床丝印),出产历程中应依照油墨特征经由进程实行找出预烘的最好参数,值得仔细的是预烘箱的温度均匀性及温差也对undercut有肯定的影响,是以起码一周需对烘箱进行一次测量,恳求烘箱外部温度差异在±3℃之内,否则需进行调停。

2.3暴光工序暴光工序是油墨始末预烘后在紫外光照射下发生聚合交联回响,致使显影时不被冲失落,此历程中回响工夫短,历程节制尤其严重,其形成阻焊条零落的启事以下:(1)暴光能量过低暴光能量过低形成油墨光聚合回响不彻底,显影时底层油墨受Na2CO3或K2CO3溶液的袭击,形成阻焊零落,普通液态感光阻焊油墨的暴光尺恳求为9~14格(21格暴光尺),实践出产中应依照各类油墨特征,严格按供应商供应的参数进行功课,实践经验是在没有显影不净的情况下尽能够提高暴光能量至下限,有益于邃密阻焊条的建造。

化镍浸金焊接黑垫之探究与改善

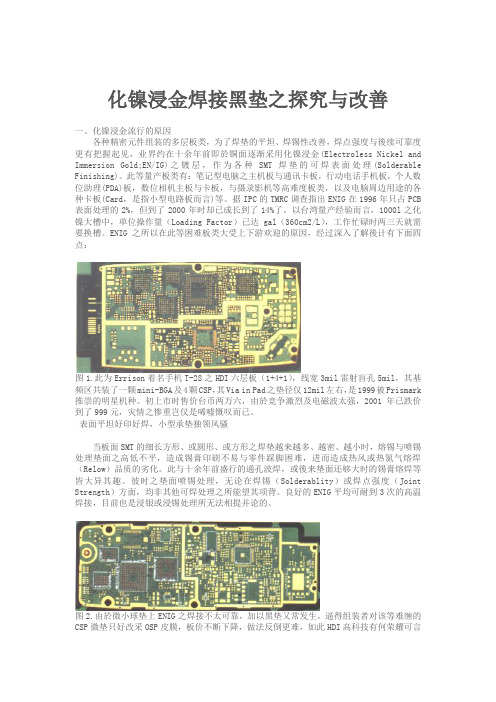

化镍浸金焊接黑垫之探究与改善一、化镍浸金流行的原因各种精密元件组装的多层板类,为了焊垫的平坦、焊锡性改善,焊点强度与後续可靠度更有把握起见,业界约在十余年前即於铜面逐渐采用化镍浸金(Electroless Nickel and Immersion Gold;EN/IG)之镀层,作为各种SMT焊垫的可焊表面处理(Solderable Finishing)。

此等量产板类有:笔记型电脑之主机板与通讯卡板,行动电话手机板,个人数位助理(PDA)板,数位相机主板与卡板,与摄录影机等高难度板类,以及电脑周边用途的各种卡板(Card,是指小型电路板而言)等。

据IPC的TMRC调查指出ENIG在1996年只占PCB 表面处理的2%,但到了2000年时却已成长到了14%了。

以台湾量产经验而言,1000l之化镍大槽中,单位操作量(Loading Factor)已达gal(360cm2/L),工作忙碌时两三天就需要换槽。

ENIG之所以在此等困难板类大受上下游欢迎的原因,经过深入了解後计有下面四点:图1.此为Errison着名手机T-28之HDI六层板(1+4+1),线宽3mil雷射盲孔5mil,其基频区共装了一颗mini-BGA及4颗CSP,其Via in Pad之垫径仅12mil左右,是1999被Prismark 推崇的明星机种。

初上市时售价台币两万六,由於竞争激烈及电磁波太强,2001年已跌价到了999元,灾情之惨重岂仅是唏嘘慨叹而已。

表面平坦好印好焊,小型承垫独领风骚当板面SMT的细长方形、或圆形、或方形之焊垫越来越多、越密、越小时,熔锡与喷锡处理垫面之高低不平,造成锡膏印刷不易与零件踩脚困难,进而造成热风或热氮气熔焊(Relow)品质的劣化。

此与十余年前盛行的通孔波焊,或後来垫面还够大时的锡膏熔焊等皆大异其趣。

彼时之垫面喷锡处理,无论在焊锡(Solderablity)或焊点强度(Joint Strength)方面,均非其他可焊处理之所能望其项背。

PCB化学镍金ENIG板焊接不良和回流焊不良的分析、区分PCB测试手段综

PCB化学镍金ENIG板焊接不良和回流焊不良的分析、区分PCB测试手段综目录一、内容概要 (2)二、PCB化学镍金ENIG板概述 (3)1. PCB基本概念及工艺 (4)2. 化学镍金ENIG板特点 (5)三、焊接不良分析 (6)1. 焊接不良类型 (7)1.1 焊接点虚焊 (8)1.2 焊接点过焊 (9)1.3 焊接点冷焊 (11)2. 焊接不良原因 (12)2.1 焊接材料问题 (13)2.2 焊接工艺问题 (15)2.3 PCB板质量问题 (15)四、回流焊不良分析 (17)1. 回流焊过程概述 (18)2. 回流焊不良表现 (18)2.1 焊接处锡珠过多 (19)2.2 焊接处锡量不足 (20)2.3 焊接处元件移位 (22)3. 回流焊不良原因 (22)3.1 焊接温度设置不当 (24)3.2 PCB板设计不合理 (25)3.3 元件放置不当 (26)五、PCB测试手段综合 (26)1. 外观检测 (28)1.1 目视检测法 (29)1.2 显微镜检测法 (30)2. 功能性测试 (31)2.1 电气性能测试法 (32)2.2 在线测试法法结合应用 (33)一、内容概要本篇文档深入探讨了PCB化学镍金ENIG板在焊接过程中出现的不良现象,以及这些不良现象与回流焊工艺之间的关联。

文档首先对化学镍金ENIG板的基本特性进行了简要介绍,随后详细分析了焊接不良的具体表现及其可能原因。

在此基础上,文档进一步讨论了如何通过一系列PCB测试手段来有效区分这些问题,并提出了相应的解决策略。

在焊接不良方面,文档指出了一些常见的缺陷形式,如焊点不牢、金线断裂、球形或半球形金凸点不饱满等。

这些缺陷不仅影响电路的稳定性,还可能降低产品的可靠性和使用寿命。

文档分析了这些不良现象与PCB设计、材料选择、生产工艺以及焊接工艺等多个因素之间的密切关系。

为了准确识别这些问题,文档提出了一系列PCB测试手段,包括目视检查、电测量、功能测试和失效分析等。

化学镍金常见缺陷分析

化学镍金常见缺陷分析化学镍金常见缺陷分析————————————————————————————————作者: ————————————————————————————————日期:化学镍金常见缺陷分析:1漏镀1.1.1 主要原因:体系活性(镍缸及钯缸)相对不足,铅锡等铜面污染。

1.1.2问题分析:漏镀的原因在于镍缸活性不满足该Pad位反应势能,导致沉镍化学反应中途停止,或者根本没有沉积金属镍漏镀的特点是:如果一个Pad位漏镀与其相连的所有Pad位都漏镀;出现漏镀问题,首先须区分是否由于污染板面所致。

若是,将该板进行水平微蚀或采用磨板方式除去污染。

影响体系活性的最主要原因是镍缸稳定剂的浓度,但由于难以操作控制,一般不采用降低稳定剂浓度解决该问题。

影响体系活性的主要原因镍缸温度,升高温度一定有利于漏镀的改善。

如果不考虑对部分环境以及内部稳定性,无限度的升高镍缸温度,应该能解决漏镀问题。

影响体系活性的次要因素是活化浓度,温度和时间。

延长活化的时间或提高活化浓度和温度,一定有利于漏镀的改善。

由于活化的温度和浓度太高会影响钯缸的稳定性,而且会影响其他制板的生产,所以,在这些次要因素中,延长时间是首选改善措施。

镍缸的PH值、次磷酸钠以及镍缸负载都会影响镍缸活性,但其影响程度较小,而且过程缓慢,所以不宜作为解决漏镀的主要方法。

1.2 渗镀1.2.1 主要原因体系活性太高,外界污染或前工序残渣;1.2.2问题分析渗镀的主要成因在于镍缸活性过高,导致选择性太差,不但使铜面发生化学沉积,同时其他区域(如基材、绿油侧边等)也发生化学沉积,造成不该出现沉积的地方沉积化学镍金。

出现渗镀问题,首先须区分是否由外界污染或残渣(如铜、绿油等)所致。

若是,将该板进行水平微蚀或其他的方法去除。

升高稳定剂浓度是改善体系活性太高的最直接的方法,但是,用漏镀问题改善一样,因难以操作控制而不宜采用。

降低镍缸温度是改善渗镀的最有效的方法,理论上无限度的降低温度,可以彻底解决渗镀问题。

化学镀镍金板上锡不良问题的探讨

化学镀镍金板上锡不良问题的探讨张义兵寻瑞平刘百岚敖四超钟宇玲【摘要】在沉镍金工艺中,受设备、环境以及人员等因素的影响,沉镍金板容易出现上锡不良等问题.利用X-Ray、SEM、EDS等分析手段对沉金板上锡不良问题进行了分析探讨.结果发现:上锡不良焊盘位存在氧化、轻微镍层腐蚀与磷富集现象,致使焊点的机械强度下降,导致可焊性差,造成上锡不良。

【期刊名称】印制电路信息【年(卷),期】2016(024)003【总页数】3【关键词】线路板;沉镍金;上锡不良;焊盘在PCB行业中,为了保证下游装配的可靠性和可操作性,通常需要对PCB进行最终表面处理.化学镀镍金(ENIG)又称沉镍金工艺,为PCB板提供了集可焊、导通、散热功能于一身的理想镀层[1][2],近年发展迅速,在业界得到了广泛的应用。

沉镍金其原理是在印制板焊盘部位裸铜表面上化学镀镍和化学浸金,镀层具有良好的接触导通性和装配焊接性能,同时还可以同其它表面处理工艺配合使用,是一种非常重要、应用十分广泛的表面处理工艺[3]。

由于沉镍金板的多功能性要求,而且表观要求极严,加之沉镍金制成敏感,极易发生品质问题[4],如金面上锡不良等.本文从沉镍金基本工艺出发,利用X-Ray、SEM、EDS等分析手段,对沉镍金板的上锡不良问题进行了探讨。

1 沉镍金工艺原理1.1 化学镀镍原理在Pd的催化作用下,Ni2+被次磷酸盐(NaH2PO2)还原成金属Ni沉积在铜表面上,当Ni2+沉积覆盖催化剂Pd晶体时,新生的Ni作为催化剂继续推动反应进行,从而可以得到任意厚度的镍镀层[5]。

反应机理如下:1.2 化学浸金原理在活性镍表面,Au(CN)2-络离子与Ni发生化学置换反应,在镍层上沉积一层薄金,反应机理如下:由于ΔE0=0.289V>0V,属于自发反应.溶解一个镍原子就会有两个金原子沉积到镍层上[5]。

2 沉镍金板上锡不良问题分析2.1 问题描述受设备、环境以及人员等因素的影响,沉镍金板极易出现品质问题.近期我公司沉镍金板出现的上锡不良,问题板焊盘金面和锡膏融合度差,没有完全上锡,出现了明显的上锡不良问题.对不良板进行外观检测,表明上锡不良焊盘部位表面光洁,无明显污染、氧化等异常现象。

镀金手指金剥离原因分析(修改版)

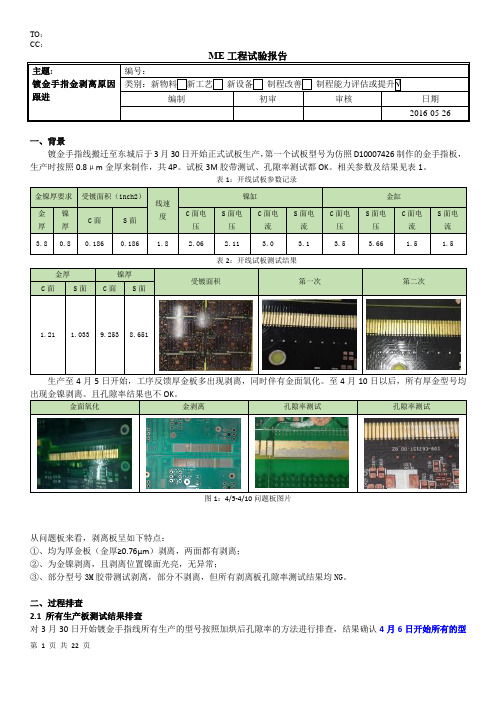

TO : CC :一、背景镀金手指线搬迁至东城后于3月30日开始正式试板生产,第一个试板型号为仿照D1*******制作的金手指板,生产时按照0.8μm 金厚来制作,共4P 。

试板3M 胶带测试、孔隙率测试都OK 。

相关参数及结果见表1。

表1:开线试板参数记录表2:开线试板测试结果8.651生产至4月5日开始,工序反馈厚金板多出现剥离,同时伴有金面氧化。

至4月10日以后,所有厚金型号均出现金镍剥离。

且孔隙率结果也不OK 。

图1:4/5-4/10问题板图片从问题板来看,剥离板呈如下特点:①、均为厚金板(金厚≥0.76μm )剥离,两面都有剥离; ②、为金镍剥离,且剥离位置镍面光亮,无异常;③、部分型号3M 胶带测试剥离,部分不剥离,但所有剥离板孔隙率测试结果均NG 。

二、过程排查2.1所有生产板测试结果排查对3月30日开始镀金手指线所有生产的型号按照加烘后孔隙率的方法进行排查,结果确认4月6日开始所有的型号已经出现异常,至4月10日之后100%异常。

G F异常排查测试结果.xl sx2.2 异常原因排查2.2.1孔隙率测试过程排查孔隙率的作用主要是通过硝酸腐蚀的方法,来监控金面晶格的致密性。

当金面晶格疏松时,硝酸蒸汽会沿着金面空洞进入镍面,进而产生腐蚀,表观上为金面有被腐蚀的小黑点,严重的整个金面被剥离,裸露镍面。

实际操作方法是:取一40mm×40mm 左右的样片,使用异丙醇超声波清洗,风机吹干,放入剩有500ml 浓硝酸的干燥皿中,时间1H 。

在实际跟进孔隙率测试过程中,偶会发现硝酸蒸汽中有大量的黄色盐雾产生,而正常硝酸应为无色透明。

因此对孔隙率测试方法进行确认。

2.2.1.1 异丙醇对硝酸蒸汽测试结果影响表3:异丙醇对硝酸根测试结果影响4月21日新开硝酸缸4月22日 8:304月22日 10:00从结果来看,异丙醇与硝酸会发生反应产生大量黄色气体。

但需要进一步确认此黄色气体是否会对测试结果产生影响。

焊接镍锡分离原因分析

焊接镍锡分离原因分析

导致化焊接镍锡分离的因素较多,重点是油墨和化学沉镍金药水这两方面阻焊接镍锡分离。

具体包括油墨特性、沉镍金药水特性、阻焊后固化的溢度和时间、油墨厚度和沉镍金参数的影响。

1、物料方面的影响

从物料角度来看,导致焊接镍锡分离的主要因素是沉镍金药水的攻击性和油墨的耐化金性;对于化金板,当线路上阻焊的耐化金性能弱于沉镍金药水的攻击性时,线路阻焊就容易剥离。

所以油墨和沉镍金药水的特性对焊接镍锡分离都有重要影响。

因为成本原因,目前大多数公司都会通过选择与化学沉镍金药水相匹配的油墨或改良油墨配方来改善阻焊剁离问题。

2.油墨特性的影响

油墨的配方设计和制造工艺都会影响油墨的功能。

其中,油墨与铜面的结合原理、交联密度、油瞾单体的选择和制造工艺将被重点介绍。

氢键效应。

在某些情况下,油墨本身特性对焊接镍锡分离的影响并没有引起部分业内人士的足够重视。

从化学键角度来看,阻焊与铜面没有发生化学反应,不存在强烈的化学键效应;阻焊与铜面之间的结合力主要是氢键效应和范德华力。

油墨高分子结构中的有效官能团羟基(R-OH)与铜面形成氢键效应进而束缚在一起。

交联密度。

油墨高分子之间的交联包括化学键交联和物理纠结。

化学交联指的是油墨线性高分子链之间通过发生化学反应而连接起来,由线状分子变成网状结构:物理纠结指的是线性高分子由于分子链长而在空间分子构造上发生纠结,互相缠绕形成“结”。

从而导致焊接镍锡分离。

可焊性的影响因素

化学镀镍金层可焊性的影响因素(长春工业大学化工学院 130012)史筱超崔艳娜贺岩峰(复旦大学化学系200433)郁祖湛摘要我们将国内外报道化学镀镍金的部分最新研究成果,同我们实验室的实践相结合,对造成化学镀镍金可焊性差的多种因素作一简要介绍。

本文总结了影响化学镀镍金可焊性的复杂因素如:前处理的影响、化学镀镍过程的影响、浸金的影响、浸金后水洗的影响、焊料的影响。

关键词化学镀镍浸金可焊性Factors Influencing the Solderability of Electro Less Nickeland Immersion Gold LayerShi Xiaochao Cui Yanna He Yanfeng Yu ZuzhanAbstract Based on the domestic and foreign reports,we combine part ofthe newest research achievements withour laboratory practice.Factors influencing the solder ability ofelectro less nickel and immersion gold layer were brieflyintroduced.This paper servers as a summary review of the complex factors such as the prepare,the process of electroless nickel,im ersion gold,the rinse after im ersion gold,the solde~Key words electro less nickel immersion gold solderabilit引言化学镀镍浸金过程有时简称化学镀镍金(Electroless Nickel and Immersion Gold;EN/IG)。

PCB化学镍金ENIG板焊接不良和回流焊不良的分析、区分——PCB测试手段综合运用实例探讨

综合厂家以上的反馈,我们对问题板展开的分析和论证: 对问题板检查发现: 1. BGA焊接处取下BGA元器件后,有大部分BGA焊点根本没有上锡,金层完好无损, BGA未与PAD形成焊点的已回熔的锡球与PAD相对的面圆滑无任何焊接,接触迹象。BGA锡 球灰暗疏松与冷焊情况十分相似。未取下BGA的不良板有部分BGA焊点虽然形成焊点,但 锡球和盘间已经裂开(焊锡裂纹),所以我们怀疑出现虚焊情况。 2. 不上锡的金层未被破坏的盘用去污水处理和橡皮处理。再次焊接,大部分盘上 锡,极少部分盘仍不上锡,但用刀片轻轻的刮金表面(金表面保持完整)后,用手工焊 能上锡。 3. 问题板数量较少。后续板(同型号不同批次,先后顺序沉金的板。期间未改动 过任何参数。只是发货时间有先后之分)未再发生相同情况。 综合以上和厂家反馈初步分析后有以下怀疑: 1. 回焊过程中的突发局部温度失温或局部温度不均情况,导致BGA处焊接冷焊、虚焊。 2. 部分金面存在不明污染。 3. 金面污染并不像PCB制程本身的缺陷和操作失误导致。 为此展开以下实验项目和验证: 1. 切片检查不上锡的板和同批次板焊接面情况和镀层情况。检查Au和Ni面是否异常。 2. 切片检查BGA上锡不良和裂缝处焊接界面情况。观察是否有冷焊、虚焊情况。 3. 使用X-RAY荧光光谱仪对同批次板进行大量测试,测试Au和Ni的厚度。 4. 请熟悉的,设备条件好的两家第三方帮忙了进行SEM和EDX分析,对同批次板进行大 量SEM和EDX测试,查找可能发生的污染情况。(由于厂家测试是直接用不良板进行元素 测试,其间无法排除焊接中的各种污染残留和撬起BGA时的铜盘刮伤残留,所以我们进

常见问题一览表问题问题产生分析金面红斑1镍厚度不足2薄金浸镀时间过长3水洗水发霉4金药液污染fe5有机污染绿漆溶出6镍镀层不良7高温叠板8cu含量过高1活化液污染尤其是fe2活化液老化3活化液温度过高4活化后水洗不良5ni槽补充异9活化时间过长金面粗糙1cu面粗糙2cu面過度氧化3cu面不洁绿漆或显影液残留4ni面粗糙5ni镀液ph太高6ni错合剂低7ni镀液有不溶性颗粒8前处理不良9不溶性颗粒带入ni10水质不洁金面色差1ni槽补充异常2ni槽搅拌太强循环量3ni槽金属杂质污染4绿漆溶入镀液中5ni槽活性太差6活化不良局部露铜1cu面污染2绿漆残留缩锡沾锡不良1au面污染指纹2化镍金后制程污染3au面红斑cu4锡膏污染cu5冷焊6镀镍层龟裂1电位差独立线路或绿漆塞孔2活化不良3ni活性不良4药液污染5ni槽循环量过大焊点强度不足1ni面黑垫导致imc结合不好2金厚过厚金层焊接时逸走不及时发生金脆以上供大家参考

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

表2阻焊生产条件和参数

3.1.2沉镍金药水的影响 (1)沉镍金药水攻击阻焊的宏观表现。沉镍金药水体系中,除油、沉镍和沉金对阻焊的攻击较大。药水攻

击油墨表面,破坏油墨高分子链之间的交联,宏观表现为化学沉镍金之后,阻焊表面会不同程度变哑,表面光 亮性较之前变差。

图1 1沉金前后阻焊层对比效果图

(2)沉镍金药水攻击阻焊的原理。沉镍金药水体系的酸碱性较强(如除油缸、镍缸和金缸)、作业温度高 (80~90"C,最高达95。C),势必影响阻焊性能。油墨为高分子材料,高分子的立体空间构造存在一定的间隙, 为小分子和离子(如H+和OH.)提供迁移通道;当油墨表面的致密性遭受药水破坏时,无机小分子和无机离子 加速向油墨深层的渗透。最终,无机小分子和无机离子到达阻焊与铜面的界面,破坏和瓦解了阻焊与铜面之间 的氢键效应和范德华引力;同时界面反应(Ni—Cu反应和Ni—Au之间的反应)释放能量,两者共同作用,导致阻 焊与铜面剥离。

油墨配方中,能发生破环反应的羧基(.COOH)和环氧基团越多,则交联反应越多,交联密度也随之提 高,油墨抗化性和耐沉金性增强,有利于改善化学沉镍金板线路阻焊剥离问题。’

万方数据

.154.

2010秋季国际PCB技术/信息论坛

表1树脂的体积收缩

R5 R6

I

I

孔化与电镀Metallization and Plating

3.2.1油墨厚度(Ⅳ)的影响 在多数情况下,化学沉镍金板线路阻焊剥离最直观地表现为线路、线拐角特别是孤立线路和细线路的阻

焊厚度不够。加印阻焊增加油墨厚度的方法,可以有效地改善线路阻焊剥离问题,但此种方法势必影响生产效 率、进度和成本。例如崇达多层线路板公司近40%的产品线宽在0.2 IIlm左右,若全部采取加印阻焊的方法,则会 因为生产成本大幅度提高而失去市场竞争力。

including temperature and time of post cure,the thickness of ink,the characteristics of ink,parameter of ENIG,and the characteristics of ENIG solution.And the relative effective actions which were based on the author's experience to eliminate it were narrated at the end.

万方数据

.155.

孔化与电镀Metallization and Plating

201 0秋季国际PCB技术/信息论坛

6 5 4 3

臻埭键露系童密《 2

1 0

图1 0油墨特性对线路阻焊剥离的影响 备注:线路阻焊剥离的等级越高则表示剥离程度越严重,l级无发白现象,2级为星点发白,3级为发白但 3M胶带拉扯不掉油,4级为发白且3M胶带可拉掉阻焊油墨,5级表示严重脱落。

实验结果显示,不同的沉镍金药水对XXXG.36A油墨的攻击程度有差异。沉镍金药水II最柔和,攻击性最 小,4、5级线路阻焊剥离的比例(按SET计算)为7%、1级品为85%;其他依次为沉镍金药水Ⅲ、沉镍金药水I 和沉镍金药水IV(具体结果见图表13)。

3.2制程参数和条件的影响

除了物料本身的性能外,阻焊和化学沉镍金的制程参数及条件也非常重要,如阻焊后固化的温度(T)和时 间(t)、油墨厚度(H)和沉镍金参数等。有人认为阻焊前处理不良是导致线路阻焊剥离的主要原因,但笔者 认为若是阻焊前处理不良,则阻焊剥离不会仅限于线路(线角),所以暂不在此讨论阻焊前处理。

2.1 现象 化学镍金板线路阻焊剥离,指的是化学镍金之后P(=B板线路上的阻焊层发白甚至脱落(或经3M胶带拉后脱落),

特别是阻焊发红的线路和孤立的细线路,沉金后阻焊层发白、脱落的现象更为突出(具体表象如图2、3所示)。

圈2线路阻焊发白

图3线路阻焊脱落

整体图

2.2发生的历程

按其发生的历程,沉镍金板线路阻焊剥离可划分为酝酿、突破和扩散三个阶段,其中突破阶段最为关键, 一旦阻焊与铜的结合界面受攻击出现星点发白现象,在后续的药水攻击中破坏点将迅速扩散、恶化,大面积发 白甚至出现阻焊脱落露铜现象。

孔化与电镀Metallization and Plating

201 O秋季国际PCB技术/信息论坛

化学沉镍金板线路阻焊剥离的原因探讨

Paper Code:A——1 29

邹儒彬 崇达多层线路板股份有பைடு நூலகம்公司

摘要 作为印制电路板表面处理的一种方式,化学沉镍金能起到保护焊接镀层并提供可导电、

可焊接界面的功能,因而得到广泛应用。然其本身仍有一些难以消除的问题,其中就

.】53.

万方数据

孔化与电镀Metallization and Plating

201 0秋季国I际,PCB技术/信息论坛

金药水的特性对化学沉镍金板线路阻焊剥离都有重要影响。因为成本原因,目前大多数公司都会通过选择与化 学沉镍金药水相匹配的油墨或改良油墨配方来改善阻焊剥离问题。

3.1.1油墨特性的影响

For UV Curing(uv固化)

图8某油墨的单体构造

(4)实验效果对比。针对A油墨化学镍金时线路阻焊抗剥离问题,油墨厂商对A油墨进行改良,先后调配了 B、C油墨,增)brlT油墨的交联密度和有效成分的比例。本实验对比了A、B、C三种油墨的化学镍金时线路阻焊抗剥 离的表现。阻焊制作参数、沉镍金药水体系和沉镍金操作参数相同的条件下,C油墨的表现最好,具体见图9所示。

1 月Ij吾

随着电子设备的线路设计越来越复杂,线路密度越来越高,分离的线路和键合点也越来越多。许多复杂 的印制板要求其最后的表面处理工艺具有更多功能,线更细、孔更小、焊区更平整,而且形成的镀层有优良的 钎焊性和键合功能。在PCB板结构中,化学镍金镀层具备可焊、导通、散热、镀层平整等多方面的功能,因此 化学沉镍金工艺在PCB制造中得到广泛应用。然其本身仍有一些难以消除的问题,其中就包括线路阻焊剥离。 线路阻焊剥离可导致导体之间因潮气、化学品等引起短路和电化学腐蚀断路,生产和装配沾锡,失去绝缘和保 护作用。

万方数据

.152.

201 0秋季国际PCB技术/信息论坛

暑!!!!!=!!!!苎!!皇

I,m

孔化与电镀Metallization and Plating I!!!暑詈!!!!!!!==!!!=!!!!竺!!!!苎!!!!詈!!竺!!!!!!!鼍

图1化学镍金镀层的微观结构,具有良好的平整性和致密性

2现象描述

沉镍金药水特性 中图分类号:TN41 文献标识码:A

文章编号:1009—0096(2010)增刊一0152一08

The factors research of the S/M peeling off during ENIG

ZDURu-b/n

Abstract As one of the surface final finish for printed circuit board(PCB),providing a protective,conductive and solderable surface,Electroless nickel/immersion gold(ENIG)technology is widely used.However,some problems are hard to be eliminated,besides the solder mask on circuit peeling off.In this paper,the factors of the solder mask(S/M)on circuit peeling off in the process of the Electroless Ni/Immersion Au(ENIG)were discussed,

图7某油墨的交联反应 (3)油墨单体的选择和制造工艺。油墨固化之后,不可能所有的组分都100%地参与交联反应,总有部分 引发剂、引发剂碎片及齐聚物、单体或其他组分未能参与反应。构造单体时可采用隐藏.COOH的方法,同时与 缩合反应(condensation)相比,直接加成(addition)可以减少副反应的发生,提高油墨有效成分的比例;减低油墨颗 粒的粒径、选择良好的填充材料减小油墨空隙率等,这些措施都有利于提高油墨的耐显影性和耐化性。

包括线路阻焊剥离。本文讨论导致化学沉镍金板线路阻焊剥离的因素,包括阻焊后固

化的温度(丁)和时间(t),油墨厚度(日)、油墨特性,沉镍金参数和沉镍金药水 特性的影响。文章最后讲述一些基于作者经验的消除化学沉镍金板线路阻焊剥离的相

对有效的措施。

关键词 化学沉镍金;线路阻焊剥离;后固化温度和时间;油墨厚度;油墨特性;沉镍金参数;

图9沉镍25rain时检验A、B、C油墨的线路阻焊剥离状况

在此实验过程中,A油墨化学沉镍金时线路阻焊剥离的突破阶段发生在18 min左右,B油墨为24 min左右,C 油墨为30 min左右。随着沉镍金过程的继续进行,线路发白程度加剧,36 rain左右时,三种油墨均出现严重线路 阻焊发白和剥离露铜现象。

万方数据

图12某油墨热固后形成氢键效应的羟基《一OH)分布图 .156.

201 O秋季国I琢PCB技术/信息论坛

孔化与电镀Metallization and Plating

一般情况下,与碱性除油剂相比,酸性除油剂对阻焊的攻击性较小;镍含量和金含量高的沉镍、沉金药水 攻击性较小;同时作业温度越低也越有利于减少药水对阻焊的攻击。