一计算说明

2的N次方减一计算的说明文档

3>.外循环的次数由所求的N确定,为(N-1)次外循环

4>.设定进位标志JW,初使化为0,有进位时置1

5>.将计算结果依次放于数组所对应的位中

二、分析

由实例出发如下:

设2**n-1的结果为R,则2**(n+1)-1的结果为2*R+1,如2**5-1=31,2**6-1=2*31+1=63,2**7-1=2*63+1=127......等等

printf("%d\n",temp+1);

for(;temp>=0;temp--)

printf("%d",a[temp]);

if((fp=fopen("result.txt","wb"))==NULL)

{printf("\nCan't Open File!");exit(1);}

scanf("%d",&p);

for(i=0;i<10000;i++)

a[i]=0;

i=0;

for(i=0;i<p;i++)

{for(j=0;j<=temp;j++)

{if(j==0)

if(JW==1)

{a[j]=2*a[j]+1+JW;JW=0;}

else

{printf("\nOK!");

for(;temp1>=0;temp1--)

putw(a[temp1],fp);

一、成本价计算公式说明

一、成本价计算公式说明1.正常日移动加权:cost_price=(init_amt + pi_amt + mi_amt - mo_amt + kb_amt)/(init_qty + pi_qty + mi_qty - mo_qty)(期初金额+ 采购金额+ 调入金额- 调出金额+ 扣补金额)/(期初数量+ 采购数量+ 调入数量- 调出数量)。

2.如果正常日移动加权的计算结果异常就转为计算当日平均成本:本期成本金额/本期数量。

3.如果当日平均成本的计算结果异常就转为取上期成本。

4.如果上期成本结果异常就转为取档案进价。

二、负毛利常见案例1.商品毛利日报表问题现象:在商品毛利日报表中查到某个商品的毛利率为负。

排查方式:对比负毛利商品的销售金额和销售成本,如销售金额没问题,销售成本过低时说明其平均成本价有异常。

确定好平均成本价有问题的商品货号、时间和分店编码,进一步分析是否是采购时录入错误的采购价格导致平均成本异常,可根据实际情况做成本调价单纠正异常成本。

2.商品进销存日报表问题现象:商品进销存日报表毛利为负排查方式:根据商品货号、时间和分店编码进行筛选,查询其平均成本价的取价类型。

如果为正常日移动加权,则说明当天做的出入库金额有问题,导致其成本价异常。

此时可考虑在库存设置-公共选项中勾选“当日结成本价大于档案进价n倍,则取档案进价”,可以在一定范围内避免异常成本。

但会导致在因为单据数据问题出现异常成本时,因为平均成本价取了档案进价,反而不能及时发现错误。

3.出入库明细出入库明细报表是查询商品负毛利最常用的方式,在出入库明细中根据负毛利商品的进销存记录明细,通过时间顺序找到异常成本单据,通常就可以查询出现负毛利的原因。

三、负毛利的产生常见原因1.散称商品产生负毛利。

成本价格与零售价格一致,而散称食品在前台销售时会出现抹零情况,所以可以得出以下情况。

成本价×日销售商品数量总和=成本销售总和而零售因为会抹零,就会出现销售价格×数量=抹零后(销售金额)+当日所有单据金额小于成本销售总和。

少齿差行星齿轮减速器计算说明书一

设计计算说明书在少齿差内啮合传动中,由于内齿轮和外齿轮的齿数差少,在切削和装配时会产生种种干涉,以致造成产品的报废。

因此,在设计减速器内齿轮副参数的时候,需要对一些参数进行合理的限制,以保证内啮合传动的强度和正确的啮合。

同时要对一些主要零件进行强度校核计算。

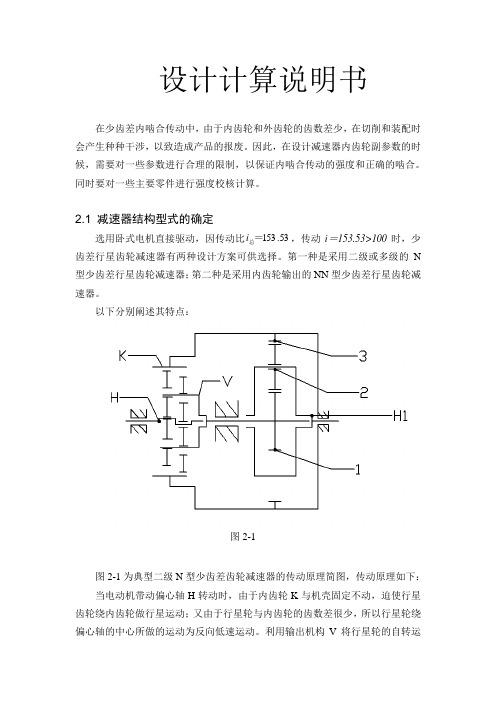

2.1 减速器结构型式的确定选用卧式电机直接驱动,因传动比53.153=总i ,传动i =153.53>100时,少齿差行星齿轮减速器有两种设计方案可供选择。

第一种是采用二级或多级的N 型少齿差行星齿轮减速器;第二种是采用内齿轮输出的NN 型少齿差行星齿轮减速器。

以下分别阐述其特点:图2-1图2-1为典型二级N 型少齿差齿轮减速器的传动原理简图,传动原理如下: 当电动机带动偏心轴H 转动时,由于内齿轮K 与机壳固定不动,迫使行星齿轮绕内齿轮做行星运动;又由于行星轮与内齿轮的齿数差很少,所以行星轮绕偏心轴的中心所做的运动为反向低速运动。

利用输出机构V 将行星轮的自转运动传递给输出轴,达到减速目的。

减速后的动力通过输出轴传递给中心轮1,而行星轮2绕中心轮1和3做行星反向低速运动,从而达到第二次减速。

此类减速器的优点是:2K-H(负号机构)这种传动机构制造方便、轴向尺寸小, K-H-V 型的机构效率较高,承载能力大,两者串联可实现大的传动比。

缺点是:因转速很高,行星轮将产生很大的离心力作用于轴承上,此机构设计计算复杂,销孔精度要求高,制造成本高,转臂轴承载荷大。

图1-3为典型的内齿轮输出的NN 型少齿差行星齿轮减速器,这种结构的减速器优点是:内齿轮输出的N 型少齿差行星减速器的结构简单,用齿轮传力,无需加工精度较高的传输机构;零件少,容易制造,成本低于上种型式;可实现很大或极大的传动比。

缺点是:传动比越大则效率也越低,为了减少振动需添加配重。

基于经济性方面因素考虑,采用第二种方案作为本次课题的设计方案。

2.2 确定齿数差和齿轮的齿数由《渐开线少齿差行星传动》表4-17可知,如齿数差增大,减速器的径向尺寸虽增大一些,但转臂轴承上的载荷可降低很多;并且由于齿轮直径的增大,从而可使轴承的寿命得到显著提高;此外,对减速器的效率、散热条件等也有了一定的改善。

2.2.1-雨棚荷载计算

第一章、荷载计算一、计算说明雨棚结构介绍,(包括雨棚的位置、计算标高、雨棚的受力结构、连接形式、使用的杆件及面板等)。

我们通过SAP2000,经过建模,来对此结构进行结构验算。

二、荷载计算本工程按竖向荷载取值,计算雨棚构件自重荷载和可变荷载。

1、雨棚构件重量荷载G AK:玻璃面板自重面荷载标准值玻璃采用TP8+1.14PVB+TP8 mm厚钢化夹胶玻璃G AK=(8+8)×10-3×25.6=0.41 KN/m2G GK1:考虑各种零部件后的幕墙面板自重面荷载标准值G GK1=0.45 KN/m2G GK2:雨棚龙骨自重荷载标准值(建模后,由SAP2000系统自动给出)G GK2=0.35 KN/m2G GK:雨棚自重荷载标准值G GK=G GK1+G GK2=0.45+0.35=0.8 KN/m22、雪荷载作用S0:基本雪压,取S0=0.5 KN/m2按《建筑结构荷载规范》GB50009-2001附表D.4μr:积雪分布系数,取μr=1.0按《建筑结构荷载规范》GB50009-2001 表6.2.1S K:雪荷载标准值S K=μr·S0=1.0×0.5=0.5 KN/m2r s:雪荷载作用效应的分项系数,取r s=1.4按《建筑结构荷载规范》GB50009-2001第3.2.5条S:雪荷载设计值S=r s·S K=1.4×0.5=0.7 KN/m23、风荷载作用(负风压)βgz:阵风系数,取βgz=2.246按《建筑结构荷载规范》GB50009-2001表7.5.1μS:风荷载体型系数,取μS=-2.0按《建筑结构荷载规范》GB50009-2001第7.3.3条μZ:风压高度变化系数,取μZ=0.74按《建筑结构荷载规范》GB50009-2001表7.2.1W0:作用在幕墙上的风荷载基本值 0.55 KN/m2按《建筑结构荷载规范》GB50009-2001附表D.4(按50年一遇)W K:作用在幕墙上的风荷载标准值W K=βgz·μS·μZ·W0=2.246×(-2.0)×0.74×0.55=-1.828 KN/m2(表示负风压)r W:风荷载分项系数,取r W=1.4按《建筑结构荷载规范》GB50009-2001第3.2.5条W:作用在幕墙上的风荷载设计值W=r W·W K=1.4×(-1.828)=-2.56 KN/m2三、荷载效应组合1、由负风荷载效应控制的组合(向上)ψW:风荷载组合系数,取ψW=1.0按《建筑结构荷载规范》GB50009-2001第3.2.5条q K:荷载组合标准值q K=G GK+ψW·W K=0.8+1.0×(-1.828)=-1.028 KN/m2r G:重力荷载分项系数,取r G=0.9按《建筑结构荷载规范》GB50009-2001第3.2.5条q:荷载组合设计值q=r G·G GK+ψW·W=0.9×0.8+1.0×(-2.56)=-1.76 KN/m22、由自重和雪荷载效应控制的组合(向下)ψs:雪荷载组合系数,取ψs=1.0按《建筑结构荷载规范》GB50009-2001第3.2.5条q K:荷载组合标准值q K=G GK+ψs·S K=0.8+1.0×0.5=1.3 KN/m2r G:重力荷载分项系数,取r G=1.35按《建筑结构荷载规范》GB50009-2001第3.2.5条q:荷载组合设计值q=r G·G GK+ψs·S=1.35×0.8+1.0×0.7=1.78 KN/m2我们需要计算在以上两种情况对结构产生的影响,并找出受力最不利时,杆件的受力情况。

单元体吊装轨道系统计算(1)

计算模型 及活荷载加载 (KN)

计算模型 及工字钢轨道 自重荷载加载 (KN)

挠度组合

强度组合 (活荷载系 数1.3*1.4=1.82 )

6

轴力图(KN)

剪力图 (KN)

弯矩图(KN*m)

挠度图(mm )

7

钢梁最大内力 荷载效应 组合设计值 轴力 剪力 F a := 11.8kN F vy := 30.3 kN M x := 8.35 kN ⋅ m

< 80

fQ235B_t

235MPa

= "OK, Pass !"

无局部压应力,可不配置 横向加劲肋

钢索验算

参考规范《高处作业 吊篮》(GB19155-2003 ),有吊篮时,钢索安全 系数不应小于 9 倍。 钢索最大 拉力设计值 钢索最小破断力 活荷载分 项系数 活荷载动 力系数 F t1_cable := 55.48kN Tlim_ϕ23 = 281.5 KN γL := 1.4 η := 1.3 Tlim_ϕ23 ⋅ γL ⋅ η F t2_cable := 42.96kN

弯矩

4

强度校核 Fa A22a Mx Wx

截面正应 力

σ a :=

+

= 82.49 ⋅ MPa

因此 σ a < fQ235B_t = "OK, Pass !"

(

)

(1.05 为塑性发 展系数) F vy ⋅ S x Ix ⋅ 25mm

截面剪应 力

τ v :=

= 8.76 ⋅ MPa

因此 τ v < fQ235B_v = "OK, Pass !"

一级减速器课程设计计算说明书(样例)

则可得合理总传动比的范围为: i = i1 ⋅ i2 = 6 20

' ' '

故电动机转速可选的范围为: nd = i ⋅ nω = 802.14 2673.8r / min

' '

查【2】表 12-1,得满足要求的可选用电动机转速为:970 r/min、1460 r/min。为了使得电动 机与传动装置的性能均要求不是过高,故择中选用 1460 r/min 的转速。 其初定总传动比为: i =

z=

9.408 = 2.93 ,取整 z = 3 根。 (2.82 + 0.46) × 0.95 ×1.03

8. 求作用在带轮轴上的压力 FQ : 查 【1】 表 13-1 得 q = 0.17 kg / m 。 由 【 1】 式 13-17 得 F0 = 为其安装初拉力。 作用在轴上的压力为: FQ = 2 zF0 sin 9. V 带轮宽度的确定:

二. 电动机的选择

1. 选择电动机类型: 根据任务书要求可知:本次设计的机械属于恒功率负载特性机械,且其负载较小,故采 用 Y 型三相异步电动机(全封闭结构)即可达到所需要求。另外,根据此处工况,采用卧 式安装。 2. 选择电动机的功率: 工作机功率: Pω =

KU

动机并计算出总传动比后要将传动比进行合理分配,以达到最佳传动效果。

KU

带型号 B型 中心距 828mm 安装初拉力 270.86N

ST

表 3.所设计带传动中基本参数 长度 2500mm 带轮直径 d1=132,d2=355 对轴压力 1610.45N 根数 3根 宽度 61mm 实际传动比 2.744

六. 齿轮传动的设计计算

1. 选择材料及确定许用应力: 小齿轮:初选 45 钢,调制处理。查【1】表 11-1 得知其力学性能如下: 硬度 197 286HBS ,接触疲劳极限 σ Hlim = 550 620 MPa (取 585 计算,试其为线性变

道路勘测课程设计计算说明书1

道路勘测设计课程设计道路勘测课程设计计算说明书指导老师:汪晓霞一、设计总说明1、目的和要求:通过本次课程设计,要求熟悉公路设计规范,理解、掌握《道路勘测设计》的基本概念,综合运用本课程和其他有关课程的基本知识和基本操作技能,使所学知识进一步巩固、深化和发展;学习道路路线设计的一般方法和步骤。

通过设计,培养学生初步具备正确的设计思想和动手的能力,使学生具有初步的工程设计概念;培养学生具备道路路线设计的基本技能。

根据设计所给资料,进行平、纵、横断面设计及其组合处理,完成土石方计算与调配,编制直线、曲线及转角一览表、路基设计表、路基土石方数量计算表;进行路面结构类型选择,并确定各结构层的合理厚度。

2、工程概况:本路为某矿区通往工业基地跨越重丘区一路线,主要为解决解放牌汽车运输问题,现年平均交通量990辆(折合重型载重汽车)平均年增长率为7.5%。

设计路线范围为11#~45#,路线起点11#高程为160m,终点45#高程204m。

本线一端接山区,另一端为微丘地形,中间为重丘过渡段(即本课题设计路段),该段地质情况基本稳定,除地表0.5-1.0米风化土层外,下部为石灰岩,地下水位一般较深对路基与边坡稳定影响不大。

二、道路参数1、道路技术等级的确定查《公路工程技术标准》以下简称《标准》)及其他相关资料,解放牌汽车以小客车为标准的折算系数为:1.5(包括:>19座的客车和载质量>2~7t的货车)。

当设计年限为15年,远景设计年平均交通量:)/(4087%)5.71(9905.1)1(11510日辆=+⨯=+=--n d N N γ式中:d N ——远景设计年平均日交通量,辆/日;0N ——预测初年平均日交通量,辆/日;γ——交通量年平均增长率,%;n ——远景设计年限。

查《公路工程技术标准》双车道三级公路应能适应将各种汽车折合成小客车的年平均日交通量为2000~6000辆。

本设计路线折合成小客车的远景设计年平均日交通量为4087辆,综合考虑公路工程技术标准和指标,确定该公路等级为三级公路。

一级减速器计算过程及计算说明

计算过程及计算说明一、传动方案拟定第三组:设计单级圆柱齿轮减速器和一级带传动(1)工作条件:使用年限10年,工作为两班工作制,载荷平稳,环境清洁。

(2)原始数据:滚筒圆周力F=1300N;带速V=1.4m/s;滚筒直径D=250mm。

二、电动机选择1、电动机类型的选择:Y系列三相异步电动机2、电动机功率选择:(1)传动装置的总功率:η总=η带×η润滑轴系×η联轴器×η齿轮×η滚筒×η两对轴承=0.96×0.97×0.98×0.97×0.96×0.99×0.99=0.834(2)电机所需的工作功率:P工作=FV/1000η总=1300×1.4/1000×0.834=2.18kw3、确定电动机转速:计算滚筒工作转速:n筒=60×1000V/πD=60×1000×1.4/π×250=107.00r/min按手册P7表1推荐的传动比合理范围,取圆柱齿轮传动一级减速器传动比范围I’a=3~5。

取V带传动比I’1=2~4,则总传动比理时范围为I’a=6~20。

故电动机转速的可选范围为n’d=I’a×n筒=(6~24)×107.00=642~2140r/min符合这一范围的同步转速有750、1000、和1500r/min。

方案电动机型号额定功率电动机转速(r/min) 堵转转距/kw 同步转速满载转速额定功率1 Y132S-8 2.2 750 710 2.02 Y112M-6 2.2 1000 940 2.03 Y100L1-4 2.2 1500 1420 2.2根据容量和转速,由有关手册查出有三种适用的电动机型号:因此有三种传支比方案:如指导书P10页第一表。

综合考虑电动机和传动装置尺寸、重量、价格和带传动、减速器的传动比,可见第2方案比较适合,则选n=1000r/min 。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

一计算说明豫园站围护体系地下连续墙最大深度为29.5m,为节省施工时间并减少因分节制作带来的不利影响,故决定对钢筋笼采用一次吊装入槽。

在钢筋笼吊放时,拟采用两台大型起重设备,分别作为主吊、副吊,同时作业,先将钢筋笼水平吊起,再在空中通过吊索收放,使钢筋笼沿纵向保持竖直后,撤出副吊,利用主吊吊装钢筋笼入槽。

根据设计要求,拟沿钢筋笼纵向布置四道桁架筋,使得钢筋笼起吊时横向均匀受力,同时使纵向保持良好的抗弯刚度。

计算依据:《起重吊装常用数据手册》《建筑施工计算手册》《钢结构设计规范》(GB50017-2003)二吊装步骤钢筋笼吊装过程进,双机停置在钢筋笼的一侧的施工便道,主、副机双机抬吊,主机吊钩吊钢筋笼的顶部范围,副机吊钩起吊钢筋笼底部范围,主、副机均采用铁扁担穿滑轮组进行工作。

主、副吊机同时工作,使钢筋笼缓慢吊离地面,并逐渐改变笼子的角度使之垂直。

拆下副吊钢丝绳,由主机吊车将钢筋笼移到已挖好槽段处,对准槽段中心按设计要求槽段位置缓慢入槽,并控制其标高。

钢筋笼放置到设计标高后,利用钢板制作的铁扁担搁置在导墙上。

三吊点布置1)钢筋笼横向吊点布置:按钢筋笼宽度L,布置4道;2)钢筋笼纵向吊点布置:按钢筋笼长度方向,布置7道,主吊吊机设四点,副吊吊机设五点。

具体布置参见附图。

四设备选用1)主吊选用:QYU型100t履带式起重机,主臂长度17m~63.0m,主要性能见下表:23五按标准幅6m,笼长29.5m进行验算。

主要计算内容包括:钢丝绳强度验算、主、副吊扁担验算、主吊把杆长度验算、吊攀验算、卸扣验算。

计算依据:《起重吊装常用数据手册》。

(1)钢丝绳强度验算钢丝绳采用6×37+1,公称强度为1700MPa,安全系数K取6。

1钢筋笼总重30.0T,铁扁担及索具总重约5.0T。

吊重:(30.0+5.0)=35.0T钢丝绳直径:43mm,[T]=161KN钢丝绳:T=P/2sinβ=275/(2×sin60°)=159KN<[T] 满足要求。

2)主吊扁担下部钢丝绳验算钢丝绳在钢筋笼立起时受力最大。

吊重:(50.0+5.0)=55.0T钢丝绳直径:43mm,[T]=161KN钢丝绳:T=P/2=137.5/2=69KN<[T] 满足要求。

3)副吊扁担上部钢丝绳验算通过受力分析,钢筋笼平放起吊进副吊受力最大,副吊作用力为320KN。

吊重荷载:320KN 钢丝绳直径:43mm,[T]=161KN钢丝绳:T=P/2=160/2sinβ=160/(2×sin60°)=92KN<[T] 满足要求。

4)副吊扁担下部钢丝绳验算根据力(矩)平衡,钢丝绳内力为23KN。

钢丝绳直径:28mm,[T]=68KN钢丝绳:T=P=23KN<[T] 满足要求。

(2)主、副吊扁担验算主副铁扁担均采用H型钢+钢板组合加工,选用400b号H型钢,两侧加20mm厚钢板。

○1400b号H型钢有关数据:高度h=400mm,翼宽b=300mm,腹板厚t1=13.5mm,翼缘厚度t2=24mm,截面面积A=197.8cm2,重量g=1553N/m,截面惯性矩Ix=57678cm4,Iy=10817cm4,截面抵抗矩Wx=2883cm3,Wy=721cm3;截面回转半径ix=17.1cm,iy=7.40cm,截面形心至腹板外侧的距离Z0=200mm。

铁扁担组合截面的截面面积、惯性矩及回转半径:A总=197.8+140.8=338.6cm2 (说明: 22-⨯⨯(404.8)=140.8)Ix总Wx总=3709cm3ix总=总总AIx=14.6 cmIy总=38461cm4Wy总=2564cm3Iy总=总总AIy=10.7cm○2扁担的长细比核算(刚度满足要求)λx总=l0/ix总=360/14.6=24.6(<[λ]=150),满足要求λy总=l0/iy总=360/10.7=33.6(<[λ]=150),满足要求○3铁扁担的内力计算考虑附加动力系数1.2g总=(1553+7.85×2×35.2×2)×1.2=3190N/m≈3.19N/mm=+2 1.2b hρ⨯⨯⨯⨯钢自重(工字钢的重量)铁扁担自重产生的跨中弯矩:Mx=1/8×g总×l0×l0 =1/8×3.19×3600×3600=5167800 N·mm侧向弯矩(不知道哦):My=1/10×Mx =516780 N·mm吊重对铁扁担的轴向压力NN=1.5Q(?)/tgα=1.5×(500/2)/tg60°=216KN○4铁扁担的稳定性验算λx总=24.6,查《钢结构设计规范》得φx=0.955,βty=1.0,βmx=1.0NEX=π2EA/λx2 =113758460N(NEX—临界力,长度为L的细杆,当外力大于临界力NEX时,细杆将发生弯曲变形破坏))N/(φx×A)+βmxMx/W1x(1-φxN/ NEX)+βtyMy/W1y=25640005167800.1113758460216000955.01370900051678000.133860955.0216000⨯+⎪⎭⎫⎝⎛⨯-⨯⨯+⨯=6.7+1.4+0.2=8.3N/mm2 ≤[ f ]=215N/mm2(1-φxN/ NEX—挠度放大系数)(3)主吊把杆长度验算钢筋笼长度45.5m扁担下钢丝绳高度4.5m扁担上钢丝绳长高3.6m吊机吊钓卷上允许高度6.0m其它扁担高度等约1.0m吊装余裕高度0.5m扁担碰吊臂验算:L=6.0+3.6=9.6m>2.0×tg78°=9.4m 满足要求钢筋笼回转碰吊臂验算:L=6.0+3.6+1.0+4.5=15.2m>3.2×tg78°=15.0m起升高度=6.0+3.6+4.5+1.0+45.5+0.5=61.1m机高2.235m吊臂长度L≥(61.1-2.235)/sin78°=60.1m主吊选用CCH2500型履带吊:主臂长度63.0m,角度78度,起升高度65m,额定起重量69.5T。

(4)吊攀验算吊攀采用Φ32钢筋,钢筋允许拉应力170MPa钢筋允许抗拉力:N=π×322×170/1000=136KN N Aσ=∑N=136×16=2186KN>650KN 满足要求。

(5)卸扣验算卸扣的选择按主副吊钢丝绳最大受力选择。

主吊卸扣最大受力在钢筋笼完全竖起时,副吊卸扣最大受力在钢筋笼平放吊起时。

1主吊卸扣选择P1=275/sin60°=318KN主吊高强卸扣100T:2只。

P2=137.5KN主吊滑轮卸扣50T:4只主吊笼子卸扣25T:8只。

2副吊卸扣选择P1=160/sin60°=184KN副吊高强卸扣35T:2只P2=160KN扁担连接滑轮卸扣35T:4只副吊扁担下钢丝绳内力:P3=23KN卸扣25T:10只(6)双机抬吊系数(K)整体验算主吊:N主吊=69.5T N索具=5T Q吊重=50TK主吊=69.5/(50+5)=1.26>1.15副吊:N副吊=43.5T N索具=5T Q吊重=32TK主吊=43.5/(32+5)=1.18>1.15六钢筋笼桁架稳定性验算钢筋笼标准幅最大总重为50.0t,起吊时,钢筋笼受力沿纵向中轴线呈对称分布,故进行标准幅的验算时可取其中一半进行分析。

根据钢筋笼配筋量的不同,半幅钢筋笼沿纵向线性密度分布可分成两部分:上端30.0m,总重20.2t,平均线性密度0.67t/m;下端15.5m,总重4.8t,平均线性密度0.31t/m。

下面将重点验算标准幅钢筋笼的起吊稳定问题。

(1)桁架筋的设置按设计要求,迎土面主筋直径为25mm,开挖面主筋直径为28mm。

除去混凝土保护层厚度,则两排主筋之间的净间距约为820mm。

考虑到钢筋笼的长度和重量,桁架筋暂按Φ20计,若经验算刚度不够,则可再适当加粗。

桁架筋呈“V”字型沿主筋方向布置,与主筋夹角按60°计,则相邻两节点间的主筋、桁架筋长度均约为947mm,施工中按950mm计。

(2)计算方法○1.水平吊起后,先以钢筋笼为一整体,计算其在主吊、副吊及其自重作用下内部产生的最大弯矩,再验算在该位置处钢筋的稳定性。

○2.将主筋、桁架筋组成的体系看成一桁架结构,先计算出该桁架结构在外力(主吊、副吊)及其自重作用下各杆件的内力,再进行稳定性验算。

(3)标准幅钢筋笼所受弯矩及稳定性验算取半幅钢筋笼,总长L=45.5m,上半部分L1=30m,重W1=20.2t,线密度ω1=0.67t/m;下半部分L2=15.5m,重W2=4.8t,线密度ω2=0.31t/m。

设主勾提供的拉力为TA,副勾提供的拉力为TB,主勾钢索上的力为Ta,副勾钢索上的力为Tb,钢筋笼上各个吊点间距及钢索与主筋夹角见《钢筋笼起吊计算结构简化图》,为方便计算,以下力(矩)的计算暂以t或t·m为单位。

根据力(矩)的平衡可得:ΣY=0ΣMo=0(对97号所在的界面求矩)即 TA+TB=2Ta·sin45 o +(2Tb+2·2Tb·sin63.43 o +2Tb·sin45 o)=W1+W2W1·L1/2+W2·(L2/2+L1) - TA·9/2-TB·(9+7+12)=0将上两式联立,可得主、副勾作用力分别为TA=9.044t, TB=16.004t主勾、副勾钢索内力分别为Ta=6.395t,Tb=2.289t。

起吊过程中,当钢筋笼纵向水平时其内部产生的弯矩最大,故须验算水平起吊时钢筋笼所承受的最大弯矩。

现以钢筋笼顶部上侧为原点,以连接各吊点的主筋所在直线为X轴(见下页图),计算其弯矩值:当0≤X<9(单位为m)时,(M均为对X所在界面求力矩和)MI(X)=Ta·X·sin45o-1/2·ω1·X2=-0.350 X2 + 4.730 X=-0.350(X-6.757)2+15.981当X=6.757时,∣MI(X)max∣=15.981t·m(上部受压);当9≤X<16时,MI(X)=Ta·X·sin45o + Ta·(X-9)·sin45o-1/2·ω1·X2=-0.350 X2 + 9.460 X - 42.570当X=13.514时,∣MI(X)max∣=21.353t·m(上部受压);当16≤X<22时,MI(X)=Ta·X·sin45o + Ta·(X-9)·sin45o + Tb·(X-16)·sin45o -1/2·ω1·X2 =-0.350 X2 + 11.153 X – 69.658当X=15.933时,M I(X)取极大值;当X=16.000时, MI(X)=19.189 t·m(上部受压);当X=22.000时, MI(X)=6.308 t·m(上部受压);当22≤X<28时,MI(X)=TaXsin45o+Ta (X-9) sin45o+Tb (X-16) sin45o +2Tb(X-22)sin63.43o-1/2ω1X2=-0.350 X2 + 15.436 X – 163.879当X=22.051时,MI(X)=6.314 t·m(上部受压);当X=28.000时,MI(X)=-6.071 t·m(下部受压);当28≤X<30时,MI(X)=TaXsin45o+Ta (X-9) sin45o+Tb (X-16) sin45o +2Tb(X-22)sin63.43o+2 Tb (X-28)-1/2ω1X2=-0.350 X2 + 20.224 X – 297.957当X=28.891时,MI(X)=-5.807 t·m(下部受压);故当X=30.000时,MI(X)=-6.237 t·m(下部受压);当30≤X<34时,MI(X)= TaXsin45o+Ta (X-9) sin45o+Tb (X-16) sin45o +2Tb (X-22)sin63.43o+2 Tb (X-28)ω130(X-30/2) -1/2ω2 (X-30)2=-0.170 X2 + 9.424 X – 135.957当X=27.718时,MI(X)取极大值;故当X=34.000时,MI(X)=-12.061 t·m(下部受压);当34≤X<40时,MI(X)=Ta·X·sin45o+Ta·(X-9)·sin45o+Tb·(X-16)·sin45o +2Tb·(X-22)·sin63.43o +2 Tb·(X-28)+2Tb·(X-34)·sin63.43o -ω1·30(X-30/2) -1/2·ω2·(X-30)2=-0.170 X2 + 13.707 X – 281.571当X=40.314时,MI(X)取极大值;故当X=34.000时,MI(X)=-12.053 t·m(下部受压);(该结果与31≤X<34时得出的最大值12.061近似相等)当40≤X≤45.5时,MI(X)=Ta·X·sin45o+Ta·(X-9)·sin45o+Tb·(X-16)·sin45o +2Tb·(X-22)·sin63.43o +2 Tb·(X-28)+2Tb·(X-34)·sin63.43o + Tb·(X-40)·sin45o-ω1·30(X-30/2)-1/2·ω2·(X-30)2=TA·(X-9/2)+TB·(X-28)-ω1·30(X-30/2)-1/2·ω2·(X-30)2=-0.170 X2 + 15.458 X – 349.29当X=45.465≈45.5时, MI(X)取极大值;故当X=40.000时,MI(X)=-2.970 t·m(下部受压)。