圆坯连铸动态二冷水控制模型的研究

北京科技大学科技成果——连铸二冷配水模型及自动控制技术

北京科技大学科技成果——连铸二冷配水模型及自

动控制技术

成果简介

连铸二次冷却对铸坯的表面与内部质量具有显著的影响。

欲得到优质铸坯,重要的是合理地控制浇铸过程铸坯温度,而连铸二冷配水的目的是均匀冷却铸坯,使铸坯表面温度保持在允许的范围内,对提高连铸坯的质量和连铸生产具有重要的作用。

原冶金部科技司将此项目列为“八五”攻关课题“大型连铸机自动控制系统的研究开发”中一个重要研究课题,主要是以济钢板坯连铸机二冷控制为研究对象,应用二维传热数学模型,建立了板坯连铸机二冷配水计算模型,编制了二冷配水计算软件,完成了对不同钢种和断面的连铸冷却的配水计算和控制系统,实现了对连铸二冷配水的在线控制。

本项目主要用在板坯、矩形坯、方坯连铸机二冷配水控制系统,结合现场具体条件,利用传热学基本原理建立凝固传热数学模型和计算软件,计算配水参数,实现二冷水自动控制,从而确保连铸机高的产量和良好的质量。

经济效益及市场分析

本项目自1995年开发以来已与多家钢厂合作,如济钢、武钢、鞍钢等,连铸二冷配水自动控制系统投入应用后,铸坯质量明显改善,效果非常显著。

二冷控制模型

2021/7/17

·收敛条件

(1)对于绝热边界节点AC边、C点、CB边和内部节点

t C(x)2

4(Khx)

(2)对于对流边界节点OA边、A点、B点、BO边

t C(x)2

4K

(3)对于角部节点O点

t C(x)2

2(2Khx)

在ΔX、ΔY一定时,Δt要从这三个数值中取最小值,才 能满足上述差分方程的收敛和稳定性条件。

选取差分网格大小必须考虑使其同时满足解法精度和 计算时间两者的要求。

50

计 算 时 间 ( s)

40

30

20

10

0

2

4

6

8

10

空 间 步 长 × 1 0 3( m m )

图3-7 计算时间与空间步长的关系(收敛标准取1.0℃)

(铸坯断面为260mm×180mm,计算长度为16.36m)

在工程上要求计算时间小于等于5秒,空间步长必须大 于等于4.1×10-3mm才能满足此要求;从利用软件进行计算

[K(T2,np+T1,n-1p-2T1,np)+h(Ta-T1,np)Δx] [K(2T2,jp+T1,j+1p+T1,j-1p-4T1,jp)+2h(Ta-T1,jp)Δx]

Ti,jp+1=Ti,jp+

t

C(x)2

[K(Ti+1,jp+Ti-1,jp+Ti,j+1p+ Ti,j-1p -4Ti,jp)]

方坯连铸二冷配水模型的研究

炼钢研究所

2021/7/17

第一章 文献综述 第二章 大方坯连铸二冷配水模型研究 第三章 大方坯连铸二冷配水软件设计 第四章 凝固传热模型计算结果与讨论 第五章 方坯连铸二冷配水模型及软件的应用 第六章 结论

板坯连铸二冷配水对铸坯质量的影响[兼容模式]

![板坯连铸二冷配水对铸坯质量的影响[兼容模式]](https://img.taocdn.com/s3/m/5b66b0879e3143323968938c.png)

连铸二冷配水工艺技术北京科技大学冶金工程研究院 刘建华liujianhua@主要内容1 二冷控制的重要性 2 铸坯凝固传热模型 3 二冷配水原理及方法简介 4 连铸二冷动态配水系统1. 二冷控制的重要性 出结晶器的连铸坯凝固坯壳厚度仅有8~15mm, 铸坯的中心仍为液态钢水 为使铸坯快速凝固及实行顺利拉坯,结晶器之后 设置二次冷却装置,在该区域铸坯的凝固坯壳厚 度继续增加; 铸坯在二次冷却区中可能经受弯曲、矫直的变化, 同时液态钢水的大部分(或全部)发生凝固。

1. 二冷控制的重要性生产普钢为主向生产优钢、品种钢、特钢转变, 对连铸机的二冷控制要求也越来越高必须根据钢种、浇注断面、浇注温度、拉坯 速度和铸机几何尺寸等参数来制定连铸机二冷区合 适的冷却制度。

提高配水计算的适时性、可靠性,优化二冷控制1. 二冷控制的重要性1.1 二次冷却对铸坯质量的影响各段之间的冷却不均匀,导致铸坯表面温度呈现 周期性的回升导致凝固壳发生反复相变,是铸坯皮下裂纹 形成的原因。

1.1 二次冷却对铸坯质量的影响回温引起坯壳膨胀 当施加到凝固前沿的张应力超过钢的高温允许强度和临界应变时,铸坯表面和中心之间就会出现中间裂纹。

粗大纵裂纹较细小的纵裂纹1.1 二次冷却对铸坯质量的影响二冷不当,矫直时刚好位于脆性区,在矫直力作用下,容易在振痕波 谷出现表面横裂纹。

局部的强冷会使表面产生张应力而产生表面裂纹。

1.1 二次冷却对铸坯质量的影响二次冷却太弱,易产生鼓肚 二冷区内铸坯四个面的非对称性冷却,会加重铸坯菱变 二冷冷却强度对铸坯中心偏析也有影响1.1 二次冷却对铸坯质量的影响 二冷较易调整,但对铸坯质量影响显著 二冷对表面质量和内部质量影响不一致 二冷技术的发展较为迅速扒皮率,%70 60.06050 40 30 2010 0 150.0抽样板坯34块16.7 4.8234试验方案1. 二冷控制的重要性1.2 二冷的主要工艺参数 冷却强度 根据所浇注的钢种决定 冷却方式和装备 水喷雾冷却、气-水喷雾冷却、干式冷却、半干式冷 却等 冷却水的分配 二冷区整个长度上的分配要与铸坯的凝固相适应;在 宽度方向上的分布要求温度尽可能均匀。

连铸二冷区技术原理

148CHINA INSTRUMENTATION2010年 增刊由于铸坯凝固速度比拉坯速度慢很多,随着浇注的进行,铸坯内形成一个很长的液相穴。

铸坯带着液芯进入二冷区接受喷水冷却,目的是使铸坯完全凝固,表面温度分布均匀,内外温度梯度小,然后进入拉矫机。

铸坯在二冷区要全部凝固还需散出 210~294kJ/kg 的热量。

所以,从结晶器出口到拉矫机前的一定范围内设置一个喷水冷却区,叫二冷区,向铸坯表面喷射雾化水滴,铸坯表面温度突然降低,铸坯表面和中心之间形成了较大的温度梯度,这是铸坯向外传热的动力。

二冷水的控制特点是要求流量控制范围大,控制精度高,因此常采用高精度的电磁流量计对水流量进行检测。

凌钢1700ASP 连铸铸坯生产过程中,边角温度下降快,二冷区采取气—水雾化冷却系统控制,借以避免局部水楔和开浇、停浇时残流所造成的冷却不均匀。

2 系统概况凌钢1700ASP 连铸二冷水系统采取气—水雾化冷却控制,即在8个冷却区中,第1区(即结晶器喷水区)喷水冷却,防止拉漏和鼓肚,2~8区采取气—水雾化冷却。

气—水冷却系统分区如图1所示。

以上各冷却区均设置流量调节阀,一级计算机根据钢坯横截面、拉速、钢种等修正参数、设定冷却水、二冷空气流量的设定值,同时控制各区的流量调节阀的开度,实现对气水配比控制。

二次冷却水流量与拉速满足以下关系:Qi A v B v C xax i i i 2=++b ^h 式中:Qi 为某一控制回路的流量设定值;连铸二冷区技术原理The Theory of Second Cooling Zone1 引言众所周知,在连铸生产工艺流程中,从结晶器拉出来的铸坯凝固成一个薄的外壳,而中心仍为高温钢水。

(1)中国仪器仪表 CHINA INSTRUMENTATION2010年 增刊149v 为拉坯速度;α为过冷补偿系数;β为喷水宽度调整补偿系数(仅第三段控制回路有此项)。

3 气水冷却配比控制在汽水冷却段,为了达到气水喷雾冷却的预期效果,必须保证冷却水与压缩空气的正确配比。

板坯连铸二冷配水模型的研究

s 0

式中, u 为 j 区长度上的变量。这里的密度 ! j 也 是依据 P j 所描述的范围而定, 是 !固, ! 混 和! 液 三 者中的一个。 为热传导

式中, Tz 为 t 时深度为 x 的 z 点的温度 ; h 为热函 , 包括可知热能和潜在热能 ; !为密度; 率。

2 模型的描述

21 模型跟踪 板坯连铸二冷动态配水系统是 L2 级过程控

况下 , 模型计 算机以其强 大的功能 , 利用 文字、 图像、 动画甚至声 音等 , 模拟并展现 连铸二冷 配水中复杂 的热交 换。给出了建立新型的连铸二 冷配水控制动态模型 通过计算机 模拟该模型控制的应用过程。 [ 关键词 ] 连铸机 ; 二冷配水 ; 数 学模型 ; Dynacs; 切片

0

前言

当铸坯移动超过一个切片的 长度时, 一个新 的切片就会增加 , 这个切片移动时, 在 t 时该切片 的可知热能出现的热量散失H ( t ) 可依据切片的当 前位置来判定。当切片在结 晶器中时, 热量散失 的计算公式如下 : H ( t) = H ( T) # ( Ts - Tm) + ∀ # (T4 sT4 a)

m 4 ( T s4 T a)

n , m 是根据经验确定的两个参数。 1 2 积分分析法 积分分析法是运用有限的元素对铸流进行积 分分析的方法。使用积分法 , 每个温度函数 T ( x , t ) 可近似 为关于 x 的 4 个多项式 Pj ( x , t ) |

4 j = 1。

其中两个多项式是有关固 态部分的, 另外两个一 个是有关液态部分的 , 一个是有关混合状态部分 的。

r ∃ %

中由模型跟踪所得到的数据, 如浇铸速度、 铸流规 格等 , 如表 2 给出的是对 Q235B 钢的仿真。

连铸二冷区凝固传热及冷却控制

l:,零要萎:至墨鬈’_誓一帽区

圈13程序框图

圈14铸坯表面温度

·铸坯凝固曲线(图15) ·各冷却区水量分布(图16) ·各冷却区水流密度,传热系数(图17、18) ·工艺优化分析 利用软件研究工艺参数(拉速、二冷水量、钢水 过热度)对凝固参数(出结晶器坯壳厚度、液芯长度, 铸坯表面温度)的关系,为连铸机的合理设计,优化 合理工艺提供理论指导。

^·“lilsw‘1

圈4水流密度对传热影响

¨

彦: --^

缀 形

∥ 毵 多 r/r _一 /彩勿多 / ∥珍 豸/ 彭珍夕 笏多/

圈5 水滴速度对传热影响

喷雾水滴从铸坯表面带走热量: ≠。=h(L—L)

这三者是等效的,可得出:

^。占

√l

而h是与水量w成比例的,V/。c{。

4t

t=告(H液相穴长度,V拉速),得出:

一实际测定喷咀的h值导出:h*酽关系式。

一参考文献中的h*w值。 逼近计算法以满足冶金准则进行回归。

·液相穴对流运动 对流传热化成等效导热处理。 液相穴:A L=rnas 两项区:^S/L=Aq+A,/2 ·目标表面温度确定

一冶金原则 一高温脆性曲线(图11)

TL。15,‘一●t㈨ s…<OJ{ 一’”‘。‘tO”*c

本文系统论述了连铸二冷区凝固传热方式、冷却制度、制定原则和控制准则,建立了铸坯凝固传热数字模型.采用自行开发的二冷配水计算软件,已在 多家生产厂获得成功应用.

2.会议论文 梁爱生.曹晓兵 异形坯连铸二冷区动态控制模型及其仿真研究 1999

3.期刊论文 韩传基.蔡开科.赵家贵.徐荣军.吴巍.Han Chuanji.Cai Kaike.Zhao Jiagui.Xu Rongjun.Wu Wei 板坯

《异形坯连铸二冷区动态配水控制研究》范文

《异形坯连铸二冷区动态配水控制研究》篇一一、引言随着现代冶金工业的快速发展,异形坯连铸技术已成为钢铁生产过程中的关键环节。

在连铸过程中,二冷区作为冷却系统的核心部分,对铸坯的质量具有决定性影响。

动态配水控制技术作为一种先进的技术手段,对于提高二冷区的冷却效果和铸坯质量具有重要意义。

本文将针对异形坯连铸二冷区动态配水控制进行研究,分析其技术原理、实施方法和应用效果。

二、异形坯连铸二冷区概述异形坯连铸二冷区是指连铸过程中,铸坯在完成初冷后进入的第二个冷却区域。

该区域的主要作用是对铸坯进行进一步的冷却,以使其达到所需的物理性能和化学性能。

二冷区的冷却效果直接影响到铸坯的质量,包括表面质量、内部组织结构和力学性能等方面。

三、动态配水控制技术原理动态配水控制技术是一种根据铸坯的实际冷却需求,实时调整配水量的技术手段。

该技术通过传感器实时监测铸坯的温度、形状和移动速度等参数,根据这些参数计算所需的配水量,并通过控制系统实时调整喷嘴的开启数量和喷水压力,以实现动态配水。

四、异形坯连铸二冷区动态配水控制实施方法在异形坯连铸二冷区实施动态配水控制,需要从以下几个方面进行考虑:1. 传感器布置:在二冷区内布置温度传感器、形状传感器和移动速度传感器等,实时监测铸坯的相关参数。

2. 控制系统设计:设计一套能够实时计算配水量并控制喷嘴开启数量和喷水压力的控制系统。

该系统应具备高度的自动化和智能化水平,能够根据实际情况进行自我调整。

3. 配水策略制定:根据铸坯的实际情况,制定合适的配水策略。

例如,对于表面温度较高的区域,应加大配水量;对于形状复杂的区域,应采用多角度、多喷嘴的配水方式。

4. 实施与优化:将传感器、控制系统和配水策略结合起来,在二冷区实施动态配水控制。

在实施过程中,应不断优化控制系统和配水策略,以提高冷却效果和铸坯质量。

五、应用效果分析通过在异形坯连铸二冷区实施动态配水控制,可以获得以下应用效果:1. 提高铸坯的表面质量:动态配水控制能够根据铸坯的实际冷却需求进行实时调整,使铸坯表面更加平整、光滑,减少表面裂纹和夹杂等缺陷。

连铸二冷段水量优化及动态轻压下控制

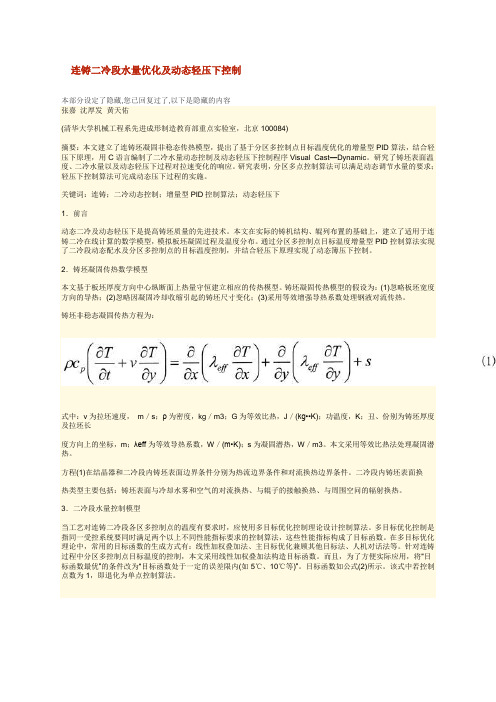

连铸二冷段水量优化及动态轻压下控制本部分设定了隐藏,您已回复过了,以下是隐藏的内容张嘉沈厚发黄天佑(清华大学机械工程系先进成形制造教育部重点实验室,北京100084)摘要:本文建立了连铸坯凝固非稳态传热模型,提出了基于分区多控制点目标温度优化的增量型PID算法,结合轻压下原理,用C语言编制了二冷水量动态控制及动态轻压下控制程序Visual Cast—Dynamic。

研究了铸坯表面温度、二冷水量以及动态轻压下过程对拉速变化的响应。

研究表明,分区多点控制算法可以满足动态调节水量的要求;轻压下控制算法可完成动态压下过程的实施。

关键词:连铸;二冷动态控制;增量型PID控制算法;动态轻压下1.前言动态二冷及动态轻压下是提高铸坯质量的先进技术。

本文在实际的铸机结构、辊列布置的基础上,建立了适用于连铸二冷在线计算的数学模型,模拟板坯凝固过程及温度分布。

通过分区多控制点目标温度增量型PID控制算法实现了二冷段动态配水及分区多控制点的目标温度控制,并结合轻压下原理实现了动态簿压下控制。

2.铸坯凝固传热数学模型本文基于板坯厚度方向中心纵断面上热量守恒建立相应的传热模型。

铸坯凝固传热模型的假设为:(1)忽略板坯宽度方向的导热;(2)忽略因凝固冷却收缩引起的铸坯尺寸变化;(3)采用等效增强导热系数处理钢液对流传热。

铸坯非稳态凝固传热方程为:式中:v为拉坯速度,m/s;ρ为密度,kg/m3;G为等效比热,J/(kg••K);功温度,K;丑、份别为铸坯厚度及拉坯长度方向上的坐标,m;λeff为等效导热系数,W/(m•K);s为凝固潜热,W/m3。

本文采用等效比热法处理凝固潜热。

方程(1)在结晶器和二冷段内铸坯表面边界条件分别为热流边界条件和对流换热边界条件。

二冷段内铸坯表面换热类型主要包括:铸坯表面与冷却水雾和空气的对流换热、与辊子的接触换热、与周围空问的辐射换热。

3.二冷段水量控制模型当工艺对连铸二冷段各区多控制点的温度有要求时,应使用多目标优化控制理论设计控制算法。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

圆坯连铸动态二冷水控制模型的研究

【摘要】二次冷却水控制是连铸生产中的一项核心技术,二次冷却水控制的效果直接影响到最终板坯质量的优劣。

因此,二冷水控制模型的研究与应用也显得尤为重要。

本文主要针对莱钢圆坯连铸机,对二冷水控制模型进行深入的分析与研究。

【关键词】圆坯连铸机;二次冷却;控制模型

1.概述

目前,国内钢厂的铸坯生产大多都采用立弯梁式连铸机,该类型的连铸机从浇注到成材需要经过两次水冷却,即一次冷却和二次冷却。

一次冷却是由结晶器来完成,钢水在这个阶段冻结成型,然后钢坯进入二冷区,二次冷却在整个连铸生产中尤为重要,二次冷却水控制是连铸生产中的一项核心技术,二次冷却水控制的效果直接影响到最终板坯质量的优劣。

根据钢坯的型号、大小的不同对二次冷却水的要求也是不一样的,下面将主要根据山钢集团特钢事业部连铸模型进行详细的说明。

2.工艺简介

二冷水自动控制连铸机在开浇、浇铸不同钢种以及拉速变化时需要及时对二冷水量进行适当调整。

早期连铸采用手动调节阀门来改变二冷水量,人为因素影响很大,在改变

拉速时往往来不及调整,造成铸坯冷却不均匀。

二冷水的自动控制方法主要可分为静态控制法和动态控制法两类。

静态控制法一般是利用数学模型,根据所浇铸的断面、钢种、拉速、过热度等连铸工艺条件计算冷却水量,将计算的二冷水数据表存入计算机中,在生产工艺条件变化时计算机按存入的数据找出合适的二冷水控制量,调整二冷强度。

静态控制法是目前广泛采用的二冷水控制方法,在稳定生产时基本能够满足要求。

根据二冷区铸坯的实际情况及时改变二冷水的控制方法为动态控制。

目前能够测得的铸坯温度仅为表面温度,如果能够准确测得铸坯的表面温度,则可根据表面温度对二冷水及时调整。

但是,铸坯表面覆盖的一层氧化铁皮、水膜以及二冷区存在的大量水蒸气严重影响测量结果的准确性。

因此,在实际生产中根据实测的铸坯表面温度进行动态控制的方法很少被采用。

比较可行的方法是进行温度推算控制法。

温度推算控制法的思路是将铸坯整个长度分成许多小段,根据铸坯凝固传热数学模型每隔一定时间(例如20秒)计算出每一小段的温度,然后与预先设定的铸坯所要求的最佳温度相比较,根据比较结果给出最合适的冷却水量。

在二十世纪80年代中后期,欧洲、日本以及美国的一些先进的连铸机已逐步采用二冷动态控制系统。

我国现有的大部分铸机采用静态控制

法控制二冷水量,引进的现代化板坯连铸机、薄板坯连铸机等一般采用温度推算动态控制法进行二冷水的调节。

3.控制思路

铸坯质量的好坏与冷却效果息息相关,一次冷却在结晶器,其可控性较弱,二冷区无疑是进行连铸生产冷却控制的最佳区域。

所以,二冷区配水数学模型的研究与应用由来已久。

其主体方向与思路为:采用铸坯表面温度控制法实施冷却水量分布与动态控制,保证在任一浇注条件下,使冷却水量随拉速连续变化,且水量沿拉速方向按最佳状态分布,以控制铸坯表面温度符合目标温度。

根据不同的介质参数、各钢种的热物性参数及计算条件、设备及铸坯参数,可以得到各段的水流密度、表面温度、凝固壳厚度、液相穴深度和水量参数。

根据铸坯表面目标温度分布和数学模型计算,在其他因素确定的条件下,二冷区各段冷却水量Qi与铸坯拉速V的关系为:

4.二冷水数学模型的控制方式

连铸机二次冷却区,可分段进行冷却控制。

一般足辊段与其后各段冷却方式有所不同。

足辊段为全水冷,单一回路。

其后各段为水汽喷雾结合冷却,依据内外弧和宽窄边面为不同回路。

二冷水水量控制使由结晶器出来的液芯钢坯在结晶器中进行初步凝固后,进入二冷区。

莱钢板坯连铸机二冷区

主要包括足辊、一段、二段、三段。

调节方式分为手动和自动方式。

其中自动方式时,在每流的一段、二段、三段根据拉矫机速度按配水数学模型公式由PLC计算出水量来进行PID控制。

足辊水量不安装调节阀,按模型给出的设定值手动微调。

手动方式输出MV值不经过PID运算,通过操作人员操作鼠标(或键盘)改变MV值,调节阀门开度。

在计算机系统故障时也可用控制柜上的后备手操器实行人工手动调节。

手/自动为无扰切换。

水量调节关系式为:

5.结论

经过对圆坯连铸机二冷水控制模型的深入研究,使其具有了很高的控制水平,控制功能丰富、完善,实用性增强;经过在生产中的应用与检验,对提高圆坯连铸机铸坯质量起到了很好的效果,取得了十分显著的经济效益。

而且,本模型具有很强的实用性和可移植性,在本行业及其它相关行业具有很高的推广价值。

参考文献

[1]中国机械工业教育协会组编.可编程序控制器及其应用[M].北京:机械工业出版社,2002.

[2]陈在平等主编.可编程序控制器技术与应用系统设计[M].北京:机械工业出版社,2002.

[3]冯科.板坯连铸宏观传输现象复合数值模拟的研

究.

[4]尚利洪,麻永林.U74钢大方坯连铸温度场的模拟及液芯长度变化研究[J].连铸,2001.

[5]王宝峰,丁国,麻永林.大方坯在连铸过程中传热及凝固规律的数学模拟[J].炼钢,2002.。