Just-in-Time and Lean Production Systems

JIT 系统介绍英文版

Zero Parts Handling

JIT considers all part handling to be a waste, since it does not add value Part handling includes

– Toyota Production System – Just In Time – Lean production – Flow production

Lean Production Benefits

Double labour productivity 90% reduction in throughput times 90% reduction in inventory Improved quality Reduced time to market

1993-94, from Womack and Jones, Lean Thinking

Porsche’s Lean Transition

1991 1993 1995 1997 Time Inventories

Days on hand Concept to launch Welding to finished car 6 weeks -

Supplied parts (PPM) Finished cars (index)

10,000 4,000 1,000 100 100 60 45 25 3,102 +17 1,913 2,607 -239 +2 -

Sales Profits

Hours to assemble

Source: Womack and Jones, Lean Thinking

– Traditional Economic Order Quantity and Economic Production Lot formulas find a tradeoff between setup cost and inventory cost

精益生产(LeanProduction,简称LP)是美国麻省理工学院数位国际汽车计划组织(IMVP)专家对日本“丰田J

精益生产(Lean Production,简称LP)是美国麻省理工学院数位国际汽车计划组织(IMVP)的专家对日本“丰田JIT(Just In Time)生产方式”的赞誉之称,精,即少而精,不投入多余的生产要素,只是在适当的时间生产必要数量的市场急需产品(或下道工序急需的产品);益,即所有经营活动都要有益有效,具有经济性。

精益生产是当前工业界最佳的一种生产组织体系和方式。

精益生产既是一种以最大限度地减少企业生产所占用的资源和降低企业管理和运营成本为主要目标的生产方式,同时它又是一种理念,一种文化。

实施精益生产就是决心追求完美的历程,也是追求卓越的过程,它是支撑个人与企业生命的一种精神力量,也是在永无止境的学习过程中获得自我满足的一种境界。

其目标是精益求精,尽善尽美,永无止境的追求七个零的终极目标。

精益生产方式的优越性及其意义与大量生产方式相比,日本所采用的精益生产方式的优越性主要表现在以下几个方面:1. 所需人力资源--无论是在产品开发、生产系统,还是工厂的其他部门,与大量生产方式下的工厂相比,均能减至1/2;2. 新产品开发周期--可减至l/2或2/3;3. 生产过程的在制品库存--可减至大量生产方式下一般水平的1/10;4. 工厂占用空间--可减至采用大量生产方式工厂的1/2;5. 成品库存--可减至大量生产方式工厂平均库存水平的1/4;6. 产品质量--可提高3倍;精益生产管理方法上的特点(1)拉动式(pull)准时化生产 (JIT)--以最终用户的需求为生产起点。

--强调物流平衡,追求零库存,要求上一道工序加工完的零件立即可以进入下一道工序。

--组织生产线依靠看板(Kanban)的形式。

即由看板传递工序间需求信息(看板的形式不限,关键在于能够传递信息)。

--生产中的节拍可由人工干预、控制,保证生产中的物流平衡(对于每一道工序来说,即为保证对后工序供应的准时化)。

--由于采用拉动式生产,生产中的计划与调度实质上是由各个生产单元自己完成,在形式上不采用集中计划,但操作过程中生产单元之间的协调则极为必要。

2精益生产介绍.ppt

此生機勃勃、卓有成效。日本企業在運用IE方面有極大的創造, 使得精益生産 不僅帶來了生産 組織方式的質變,而且帶來了産 品開發、質量控制、內外協作管理、與用戶關係等一連串帶根本 性的企業組織體制、管理體制方面的重大變化和企業經營價值觀 的重大改變,其中最受影響的還包括日本企業的企業文化。豐田 汽車公司生産 調查部部長中山清孝認爲,豐田生産 方式(JIT) 就是IE在企業中的應用。日本從美國引進IE,經過半個世紀發展, 形成富有日本特色的IE,即把IE與管理實踐緊密結合,強調現場 管理優化。我國企業在實施推進精益生産 的過程中,應該結合

精益企業的基本運行方式。”要鼓勵團隊精神,推倒企業

各部門之間的牆壁。 5.目視管理。不僅是管理者,而且要讓所有員工對公司的狀

況一目了然。資訊充分溝通,最好的辦法是把所有的過程

都擺在桌面上,視覺化而不是暗箱操作。 6. 不斷追求完美。企業管理理念和員工的思想非常關鍵,縱

然永遠達不到理想的完美,也要不斷前進,即使浪費是微

a.從概念到發布的產品設計流程.

b.訂單到交貨的生產流程.

15

15

c.在產品交貨期內,提供的服務流程.

價值流是指構成每個流程的全部活動.識別價值流的含義 是在價值流中找到哪些是真正增值的活動,哪些是可以立 即去掉的不增值活動.精益思想將所用業務過程中清耗了 資源而不增值的活動叫做浪費. “識別價值流”就是發現浪 費和消滅浪費.識別價值流的方法是 “圖解價值流Value Stream Mapping”-首先按產品族為單位畫出當前的 “價值 流圖”再以客戶觀點分析每一個活動的必要性,最后轉化 成具體的實施計劃.價值流分析一般從自已企業的內部開 始,然后向前延伸到供應商,向后延長到向客戶交貨的活動.

Lean-TPS-JIT-AM区别

Lean和TPS有什么区别笔者参加过很多的关于Lean / TPS的讨论,从亚洲到北美,从现场到网络。

有趣的是,关于这个屡次被讨论到的主题,始终没有一个很明确的定义。

有些人用的是Lean,有些人用TPS (Toyota Production System),更多的人是感到很迷惑。

究竟这Lean 和 TPS是不是同一回事,如果不是一回事,那它们的差别在哪里。

Lean的概念, 也就是大家熟悉的精益,首先由一个叫John Krafcik的工程师提出的。

他是NUMMI的工程师,在NUMMI他接触到了丰田生产,后来去MIT念MBA,期间写了一篇论文,提出Lean Production的概念。

他的工作后来由MIT的汽车研究小组继续下去,后来就有了Jim Womack Daniel Jones在90年出版的畅销书《The Machine That Changed the World 》,WJ两人用精益生产(Lean Production)来概括丰田独特的生产方式。

随后在96年出版的 Lean Thinking 一书中,两人把这种生产方式做了进一步的提升和推广,提出了实现精益企业Lean Enterprise的5个步骤:Step 1: Precisely specify Value by specific product.Step 2: Identify the Value Stream for each product.Step 3: Make value Flow without interruption.Step 4: Let the customer Pull value from the producer.Step 5: Pursue Perfection.在笔者看来,WJ两人从丰田复杂的运营体系中抽出可以广泛应用的基本原则,提炼为一种纯粹的思维方法,并上升到一定的哲学和管理学的高度,为精益的推广作出很大的贡献。

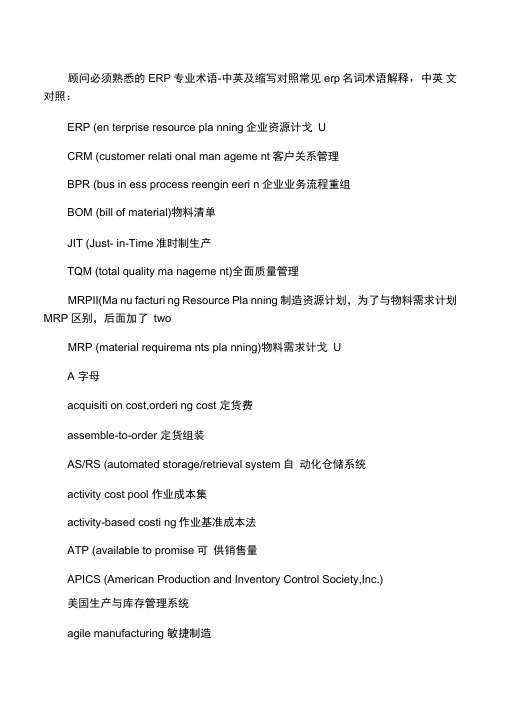

顾问必须熟悉的ERP专业术语中英及缩写对照

顾问必须熟悉的ERP专业术语-中英及缩写对照常见erp名词术语解释,中英文对照:ERP (en terprise resource pla nning企业资源计戈UCRM (customer relati onal man ageme nt客户关系管理BPR (bus in ess process reengin eeri n企业业务流程重组BOM (bill of material)物料清单JIT (Just- in-Time准时制生产TQM (total quality ma nageme nt)全面质量管理MRPII(Ma nu facturi ng Resource Pla nning制造资源计划,为了与物料需求计划MRP区别,后面加了twoMRP (material requirema nts pla nning)物料需求计戈UA 字母acquisiti on cost,orderi ng cost 定货费assemble-to-order 定货组装AS/RS (automated storage/retrieval system自动化仓储系统activity cost pool 作业成本集activity-based costi ng作业基准成本法ATP (available to promise可供销售量APICS (American Production and Inventory Control Society,Inc.)美国生产与库存管理系统agile manufacturing 敏捷制造APICS Applied Manu facturi ng Education Serie实用制造管理系列培训教材AMT (Adva need Manu factur ing Tech nology先进制造技术anticipation inventory 预期储备B 字母back scheduli ng 倒排计划backflushing 反冲法BOR (bill of resource 资源清单bus in ess pla n 经营规戈U batch process 批流程bottleneck 瓶颈资源(工序) back order 脱期定单backlog 拖欠定单bill of materials 物料清单bucketless syste m 无时段系统C 字母carry ing cost 保管费closed-loop MRP闭环MRP cost roll-up 成本滚动计算法costed BOM成本物料单cost of stockout 短缺损失critical work center 关键工作中心critical path method 关键路线法CAPP (computer-aided process pla nning计算机辅助工艺设计CASE (computer-aided software engin eeri ng计算机辅助软件工程CAD (computer-aided design)计算机辅助设计CAM (computer-aided man ufacturi ng)计算机辅助制造CIMS (computer integrated manufacturing system)计算机集成制造系统critical ratio 紧迫系数component 子件/组件cost driver rate 作业成本发生因素单位费用cost driver 作业成本发生因素customer deliver leadtime 客户交货提前期cumulative lead time 累计提前期con ti nu ous process 连续流程COMMS (Customer Orie nted Manu facturi ng Ma nageme nt System面向客户制造管理系统capacity level 能力利用水平capacity man ageme nt 能力管理capacity requirements planning 能力需求计划current standart cost 现行标准成本cycle counting 循环盘点D 字母DCS (distributed control system分布式控制系统DMRP (distributed MRP分布式MRPDRP (distributio n resource pla nnin g分销资源计划distribution requirementsplanning 分销需求计划demonstrated capacity 纪实能力decision supportsystem 决策支持系统discrete manufacturing 离散型生产dispatch list 派工单days offset 偏置天数dependent demand 相关需求件dema nd man ageme nt 需求管理DTF (demand time f en ce)需求时界dema nd cycle需求周期dropshipment 直运E字母EDI (electro nic data in tercha nge电子数据交换ergonomics 工效学EOQ (ec ono mic order qua ntity经济定货量法earliest due date 最早定单完成日期ECO (engin eeri ng cha nge order/ notice 设计变更通知engineering BOM 工程物料清单ETO (en gi neer-to-order专项生产F字母financial accounting 财务会计financial entity 财务实体fixed period requirements 定期用量法FOQ (fixed order qua ntity)固定批量法formal system 规范化管理系统feature 基本组件floor stock,bulk item 作业现场库存firm-planned order 确定定单firm-planned time fence 确定计划时单FMS (flexible man ufacturi ng system柔性制造系统feature 特征件forward scheduling 顺排计划favorable varia nee 有利差异FCS (finite capacity scheduli ng有限能力计划finite forward scheduling 有限顺排计划finite loading 有限排负荷FAS (final assembly schedule总、装进度G字母GT (group tech no logy成组技术gross requirements 毛需求H 字母hedge inventory 囤积库存I 字母independent demand 独立需求informal system 非规范化管理inventory 库存inventory turnover/turns 库存(资金)周转次数indented BOM 缩排式物料清单input/output control 投入/产出控制item,material,part 物料item master,material master 物料主文件infinite loading 无限排负荷J字母job shop 机群式布置车间K字母kitting 配套出售件L字母low-lever code 低层码logistics 后勤保证体系lean production 精益生产least slack per operation 最小单个工序平均时差lot sizing 批量规则lot size inventory 批量库存lead time 提前期lead time offset 提前期偏置lot-for-lot 因需定量法live pilot 应用模拟M 字母move time 传送时间MTO (make-to-order)定货生产management accounting 管理会计MIS (ma nageme nt in formatio n system)管理信息系统minimum balance 最小库存余量management by exception 例外管理法modular BOM 模块化物料单measure of velocity生产速率水平maintenance,repair,and operation supplies 维护修理操作物料material management 物料管理material review board 物料核定机构material manager 物料经理material available 物料可用量Modern Materials Handling 现代物料搬运manufacturing BOM 制造物料清单MES (ma nu facturi ng executive system 制造执行系统MPS (master production schedule 庄生产计划master scheduler主生产计戈U员N 字母net cha nge净改变法net requirements 净需求netting 净需求计算O 字母order policy 定货策略order point system 定货点法ordering cost 定货费overhead apportionment/allocation 间接费分配overhead rate,burden factor,absorption rate 间按费率option 可选件open order 未结定单OPTO (ptimized Productio n Tech no logy)优化生产技术P 字母ploicy and procedure 工作准则与工作规程planned order receipts 计划产出量planned order 计划定单planned capacity 计划能力PERT (program evaluati on research tech no logy计戈U评审技术planning horizon 计划期PTF (pla nned time fen ce 计划时界pla nned order releases 计划投入量planning BOM 计划物料单proposed cost 建议成本pick ing list领料/提货单parent item 母件Pareto Prin ciple帕拉图原理production cycle 生产周期production activity control 生产作业控制point of use 使用点phantom 虚拟件performance measurement 业绩评价projected available bala nee 预计可用库存量priority 优先级prototyping,computer pilot 原型测试POQ (period order quan tity)周期定货量法pegging 追溯Q 字母queue time 排队时间R字母resupply order 补库单RCCP (rough-cut capacity pla nninj粗能力计划repetitive manufacturing 重复式生产rated capacity 额定能力routing 工艺路线run time 加工时间resource requirements planning 资源需求计划requisition 请购单regeneration 全重排法released order ,open order 下达定单required capacity 需用能力S字母safety stock 安全库存safety lead time 安全提前期sta ndard cost system标准成本体系shop floor control 车间作业控制shop order 车间定单scrap 废品率scheduler 计划员supply chain 供需链shop calendar 工作日历summarized BOM 汇总物料清单scheduled receipts 计划接收量seas onal stock 季节储备ship-to 交货地set up time 准备时间spe nding varia nce,expe nditure varia nee 开支差异SMED (si ngle-mi nute excha nge of dies快速换模法simulated cost 模拟成本shri nkage缩减率synchronous manufacturing 同步制造SOP (sales and operati ons pla nning销售与动作规划T 字母transit time 传送时间top management commitment 领导承诺time bucket 时段time fence 时界time zone 时区TOC (Theory of Con strai nts约束理论transportation inventory,pipeline stock 在途库存total lead time 总提前期U 字母V 字母volume variance 产量差异value chain 价值链virtual organization 虚拟企业value-added cha in 增值链W 字母work order 车间定单wait time 等待时间work flow 工作流work center 工作中心world class manu facturi ng excelle nee 国际优秀制造业what-if 如果怎样-将会怎样X 字母丫字母yield 成品率。

新型生产方式简介

三种生产运作方式的比较

生产方式 项目 产品特点 加工设备和工艺 装备 分工与工作内容 操作工人 库存水平 制造成本 产品质量 权力与职责分配

手工生产方式

完全按照顾客要求 通用、灵活、便宜 粗略、丰富、多样 懂设计制造,具有 较高的操作技艺 高 高 低 分散

大量生产方式

标准化,品种单一 专业、高效、昂贵 细致、简单、重复 不需专门技能 高 低 高 集中

工作中心2

任 务 下 达

பைடு நூலகம்

完成日期

工作中心 M-1

任 务 下 达

完成日期

工作中心 M

表示多个工作中心

推动式生产运作计划系统

生产运作计划系统

推动式(push)系统

任务下达

牵拉式(pull)系统

生产运作 中心1

任务下达

生产运作 中心2

完成日期 任务下达

生产运作 中心M-1

完成日期 任务下达 完成日期

三、精益生产方式的实施条件

合理设计产品 生产同步化 生产均衡化 缩短作业转换时间 弹性配备人员 质量保证

合理设计产品

在精益生产方式中,通过产品的合理设计,使产 品易生产、易装配,当产品范围扩大时,要力求 不增加工艺过程。具体方法有: 提高产品系列化、标准化和通用化水平,充 分利用现有典型工艺过程和工序来实现加工 和装配;

高柔性

组织的柔性

劳动力的柔性

库 存 水 平

出废品

调整时间太长

采购周期长

设备的柔性

备件供应不上

技术服务不及时

后勤服务差

工人技能差

零缺陷

库存水平高掩盖的管理问题多

Operations Management

Maintenance, repair, and ordering supplies in-transit

Purchasing

Production and Inventory Control

Shipping and Traffic

Transparency Masters to accompany Heizer/Render – Principles of Operations Management, 5e, and Operations Management, 7e

Transparenc– Principles of Operations Management, 5e, and Operations Management, 7e

16-4

© 2004 by Prentice Hall, Inc., Upper Saddle River, N.J. 07458

What Does Just-in-Time Do?

Attacks waste

Anything not adding value to the product

From the customer‘s perspective

Exposes problems and bottlenecks caused by variability

Transparency Masters to accompany Heizer/Render – Principles of Operations Management, 5e, and Operations Management, 7e

16-12

© 2004 by Prentice Hall, Inc., Upper Saddle River, N.J. 07458

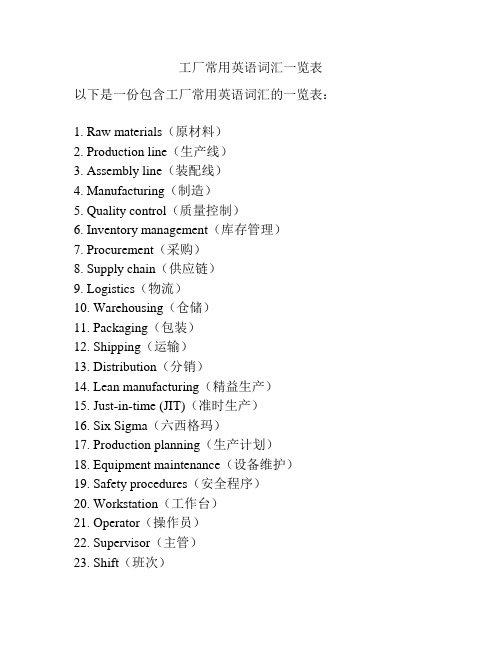

工厂常用英语词汇一览表

工厂常用英语词汇一览表以下是一份包含工厂常用英语词汇的一览表:1. Raw materials(原材料)2. Production line(生产线)3. Assembly line(装配线)4. Manufacturing(制造)5. Quality control(质量控制)6. Inventory management(库存管理)7. Procurement(采购)8. Supply chain(供应链)9. Logistics(物流)10. Warehousing(仓储)11. Packaging(包装)12. Shipping(运输)13. Distribution(分销)14. Lean manufacturing(精益生产)15. Just-in-time (JIT)(准时生产)16. Six Sigma(六西格玛)17. Production planning(生产计划)18. Equipment maintenance(设备维护)19. Safety procedures(安全程序)20. Workstation(工作台)21. Operator(操作员)22. Supervisor(主管)23. Shift(班次)24. Overtime(加班)25. Cost analysis(成本分析)26. Efficiency(效率)27. Productivity(生产力)28. Waste reduction(减少浪费)29. Batch production(批量生产)30. Continuous production(连续生产)31. Quality assurance(质量保证)32. Defect(缺陷)33. Reject rate(废品率)34. Production target(生产目标)35. Lead time(交货时间)36. Breakdown(故障)37. Preventive maintenance(预防性维护)38. Standard operating procedures(标准操作程序)39. Work in progress(在制品)40. Finished goods(成品)41. Scrap(废料)42. Hazardous materials(危险物质)43. Environmental regulations(环境法规)44. Health and safety regulations(健康和安全规定)45. Engineering drawings(工程图纸)46. Machine operators(机器操作员)47. Parts inventory(零件库存)48. Replenishment(补货)49. Quality testing(质量测试)50. Training programs(培训计划)51. Low-cost labor(低成本劳动力)52. Efficiency improvement(效率提升)53. Cost reduction(成本降低)54. Just-in-case inventory(备用库存)55. Demand forecasting(需求预测)56. Supplier relationship management(供应商关系管理)57. Product specifications(产品规格)58. Assembly instructions(装配说明)59. Product inspection(产品检查)60. Order fulfillment(订单执行)61. Production capacity(生产能力)62. Rejection rate(拒绝率)63. Recycling(回收利用)64. Waste management(废物管理)65. Cost of goods sold(销售成本)66. Batch size(批量大小)67. Cycle time(循环时间)68. Equipment downtime(设备停机时间)69. Root cause analysis(根本原因分析)70. Continuous improvement(持续改进)71. Material handling(物料搬运)72. Kanban system(看板系统)73. Work instructions(工作说明)74. Quality management system(质量管理体系)75. Export regulations(出口法规)76. Production schedule(生产计划表)77. Safety equipment(安全设备)78. Production efficiency(生产效率)79. Performance metrics(绩效指标)80. Hazard identification(危险识别)81. Production costs(生产成本)82. Workforce allocation(员工分配)83. Waste disposal(废物处理)84. Quality standards(质量标准)85. Defect analysis(缺陷分析)86. Production volume(生产量)87. Energy consumption(能源消耗)88. Material waste(材料浪费)89. Continuous training(持续培训)90. Safety inspections(安全检查)91. Automation(自动化)92. Maintenance schedule(维修计划)93. Non-conforming products(不合格产品)94. Quality audits(质量审核)95. Workforce productivity(员工生产率)96. Material shortage(材料短缺)97. Defective parts(有缺陷的零件)98. Production delays(生产延迟)99. Quality improvement(质量改进)100. Cost control(成本控制)101. Supply chain management(供应链管理)102. Quality control inspector(质量控制检查员)103. Production supervisor(生产主管)104. Safety training(安全培训)105. Production target(生产目标)106. Cost reduction initiatives(成本降低计划)107. Waste elimination(浪费消除)108. Process improvement(流程改进)109. Material handling equipment(物料搬运设备)110. Production efficiency analysis(生产效率分析)111. Machine maintenance schedule(机器维护计划)112. Non-compliance(不符合)113. Quality assurance program(质量保证计划)114. Inventory management system(库存管理系统)115. Production line efficiency(生产线效率)116. Safety guidelines(安全指南)117. Production capacity planning(生产能力规划)118. Material specifications(物料规格)119. Quality control procedures(质量控制程序)120. Lean management principles(精益管理原则)121. Waste reduction strategies(减少浪费策略)122. Defect prevention(缺陷预防)123. Production reporting(生产报告)124. Cost analysis report(成本分析报告)125. Workstation layout(工作台布局)126. Safety protocols(安全协议)127. Supply chain optimization(供应链优化)128. Production forecasting(生产预测)129. Quality improvement initiatives(质量改进计划)130. Production schedule adherence(生产计划符合情况)131. Waste management system(废物管理系统)132. Emergency response plan(应急响应计划)133. Production downtime(生产停机时间)134. Quality control standards(质量控制标准)135. Equipment calibration(设备校准)136. Material handling procedures(物料搬运程序)137. Quality control checklist(质量控制清单)138. Production data analysis(生产数据分析)139. Lean production techniques(精益生产技术)140. Production cost tracking(生产成本追踪)141. Waste reduction goals(减少浪费目标)142. Defect tracking(缺陷追踪)143. Production efficiency metrics(生产效率指标)144. Safety procedures manual(安全程序手册)145. Supplier evaluation(供应商评估)146. Production process optimization(生产流程优化)147. Material handling efficiency(物料搬运效率)148. Quality control documentation(质量控制文件)149. Production target achievement(生产目标达成情况)150. Cost estimation(成本估算)151. Workforce training(员工培训)152. Waste disposal system(废物处理系统)153. Emergency drills(紧急演习)154. Production capacity utilization(生产能力利用率)155. Quality control measures(质量控制措施)156. Equipment maintenance records(设备维护记录)157. Material handling policies(物料搬运政策)158. Quality control system implementation(质量控制系统实施)159. Lean production implementation(精益生产实施)160. Production cost analysis(生产成本分析)在工厂工作中,我们经常会遇到各种需要使用专业术语的场景。

精益术语 Lean Lexicon

精益术语 Lean Lexicon精益基本理念精益生产与精益公司1.Lean Production (精益生产)2.Lean Enterprise (精益企业)3.Lean Logistics (精益物流)4.Toyota Production System (丰田生产系统)5.Just-In-Time(JIT) (及时生产)增值与浪费6.Seven Wastes (七种浪费)7.Muda,Mura,Muri8.Value-Creating (增值)9.Non Value-Creating (非增值)精益改进识别价值10.Product Family Matrix (产品系列矩阵)11.Build-to-Order (按订单制造)12.Batch and Queue (批量生产)13.Demand Amplification (需求扩大)分析价值流价值流总体描述(逻辑关系)14.Spaghetti Chart (意大利面条图)15.Value Stream Mapping (价值流图)流程布局(实物——设备、物料及人)16.Process Village (加工群)时间分析(物料/设备)时间基本概念17.Value-Creating Time (增值时间)18.Non Value-Creating Time(非增值时间)19.Takt Time (节拍时间)周期时间20.Cycle Time (周期时间)21.Processing Time(加工时间)22.Machine Cycle Time(机器周期时间)23.Effective Machine Cycle Time(有效机器周期时间)24.Operator Cycle Time(操作员周期时间)Lead Time25.Production Lead Time (产品交付期)26.Order Lead Time(订单交付期)27.Order to Cash Time(订单到现金时间)库存库存基本概念28.Inventory (库存)29.Raw Materials(原材料)30.Work-in-Process(WIP)(在制品)31.Work-In-Process (在制品)32.Finished Goods(成品)标准库存33.Standard Inventory (标准库存)34.Buffer Stock (缓冲库存)35.Safety Stock(安全库存)36.Shipping Stock(装运库存)库存绩效指标37.Inventory Turns (库存周转率)设备38.Downtime (停工期)39.Changeover (换模)信息流40.信息流41.Production Control (生产控制)生产单元42.Cell (生产单元)效率43.Efficiency (效率)44.Apparent Efficiency(表面效率)与True Efficiency(真实效率)45.Total Efficiency(总效率)与Local Efficiency(局部效率)稳定价值流(生产单元[Cell]的主要参数)价值流设计46.Production Preparation Process(3P) (生产准备过程)47.Set-based Concurrent Engineering (多方案同步进行的开发工程)48.Design-In (共同设计)标准化作业(生产/作业单元)49.Work (工作)50.Standardized Work (标准化操作)51.Process Capacity Sheet(工序能力表)52.Standardized Work Combination Table(标准化操作组合表)53.Standardized Work Chart(标准化操作表)54.标准作业指导书(SOS)操作员55.Plan For Every Person (为每个人做培训计划)56.基本工序的分配方式物料57.Plan For Every Part(PFEP) (为每个产品做计划)设备58.Production Analysis Board (生产分析板)59.Total Productive Maintenance (TPM,全面生产维护)Autonomous(自主管理)60.Error-Proofing (预防差错)61.Jidoka (自动化)62.Andon (信号灯)63.Automatic Line Stop (自动停止生产线)64.Fixed-Position Stop System (固定工位来停止生产)65.Inspection (检查)现场组织66.5S67.Red Tagging (红标签)流动68.Continuous Flow (连续流)69.Flow Production (流水线生产)70.Kanban (看板)71.Pacemaker Process (定拍工序)72.A-B Control (A-B控制)73.Chaku-Chaku (一步接一步)拉动拉动基本模式74.Push Production (推动生产)75.Pull Production (拉动生产)76.Supermarket (库存超市)77.Supermarket Pull System (库存超市拉动系统)78.Fill-Up System (填补系统)79.Sequential Pull System (顺序拉动系统)80.First In, First Out (FIFO) (先进先出)81.Mixed Supermarket and Sequential Pull System(库存超市与顺序拉动混合系统)信息流(生产/作业指令)82.Pitch (单位制造时间)83.Every Product Every Interval (EPEx) (生产批次频率)均衡拉动(Level Pull)84.Heijunka (均衡化)85.Heijunka Box (生产均衡柜)bor Linearity (劳动力线性化)87.Capital Linearity (线性化的设备投资)88.right-sized tool (适度装备)89.Set-Up Reduction (减少转换时间)90.Single Minute Exchange of Die (10分钟内更换模具)追求完美精益仓库91.Cross-Dock (交叉货仓)92.物料传递员(W/S)精益物流93.Greenfield (新建工厂)精益变革基本理念94.乐于改变(Open mind to change)95.细微的改善意识96.员工参与(Employees participation)97.团队精神(Team work)98.尽管去做(Just do it)99.先创新后投资(Creativity before capital)领导100.Chief Engineer (总工程师)101.Change Agent (实施改变的领导者)组织实施102.Policy Deployment (政策实施)103.精益生产推进室(Kaizen promotion office)104.培训(Training)105.Kaizen Workshop (改善研习会)106.Gemba (现场)持续改进107.Kaizen (改善)108.Kaikaku (突破性改善)109.Plan, Do, Check, Act(PDCA) (计划,实施,检查,行动) 110.Four Ms (四M)111.Five Whys (五个“为什么”)112.A3 Report (A3报告)Labor Linearity (劳动力线性化)一种在生产工序(特别是一个生产单元)中,随着产量的变化灵活调动操作员人数的方法。

LEAN production SYSTEM 精益生产系统

TPS 創始人---大野耐一生于中國大連,1932畢業與名古屋高等工業學校機械科,1942年豐田紡織解散,大野耐一第二年轉到豐田汽車公司,來到致力于制造國產汽車的豐田喜一郎靡下,開始了他的汽車制造生涯.Just in time是由豐田喜一郎提出Jidoka ”賦予設備以人的智慧的思路”, 1926年豐田佐吉成功研制具有”智慧”的織布機,開創自動化先河.Manufacturing Evolution制造系统演化史Henry Ford•Assembly line mass production•Produce in high volume with low variety•Single skill福特首创的装配线是大规模低品种生产方式的代表,工人被当成工作的机器Toyota Production System (TPS)•Just-In-Time Production (produce only what is needed)•Pull System•High variety to meet customers wants丰田系统是建立在准时化观念上的拉动式生产模式,以应付小订单多品种的挑战Marketing Competition and Globalization市场竞争及全球化•Shorter lead time and on time delivery快速并准时交货•Grow the mix,special configurations需求品种增加,特殊定制•Maintain / improve quality and reduce price不断改进质量及降低销售价格•Total life cycle of product becoming shorter and shorter 产品的生命周期越来越短•No boundary,business globalize village无国界,业务“地球村”Life Cycle Change/产品生命周期51015202530化装品玩具机床食品药品L i f e C y c l e i n y e a r 50 年前现在Product Styles In Supermarket超级市场之商品种类2000040000600001970198019902000Lean -“精益”释义精益-形容词:无肉或少肉,少脂肪或无脂肪,文体或措词简练反义词:肥胖的,多肉的,过重的,不结实的,过分肥胖的,丰满的,粗短的,肥大的,软的精益生产:通过消除企业所有环节上的不增值活动,实现连续的信息流、物流及现金流,从而达到降低成本、缩短生产周期和改善质量的目的The Competition Advantage Of A Lean Enterprise 精益企业的竞争优势在三到五年的时间里✓生产时间减少90%✓库存减少90%✓生产效率提高60%✓到达客户手中的缺陷减少50%✓废品率降低50%✓与工作有关的伤害降低50%……否则,要检查一下你在哪里做错了!-《精益思想》, Womack & Jones5S ,持续改进,TPM自动化及防错jidoka SMED/single setup Single Miinute Exchange of dies 精益企业准时化生产just in time Chachu chachu andoa Standard work One piece flow Takt time Suggestion system Pull systemVisual management POKA YOKe jidoka hanedashi kanbanWater spiter現場改善(gemba kaizen)十二种工具: PULL SYSTEM拉引系統用看板及接著式方法由后工序向前工序取貨.工具:kanban , super market自動化現場改善(gemba kaizen)十二种工具:1.ANDON:燈箱報警是一種可視形式的管理,黨生產出現異常時,提供報警信號.2.CHACHU-CHACHU:接著式生產節省作業員取放的動作/時間,作業員從事有價值的工作. 3.HANEDASHI:自動送出設備在設計上具有完成操作后把物件送到下一工序的功能.4.ONE PIECE FLOW一個流以最小單位流動以配合各工序間的同期化生產.5.PULL SYSTEM拉引系統用看板及接著式方法由后工序向前工序取貨.6.POKA YOKE豬仔工夾具的設計具有防止次品或錯誤發生,不產生不接受次品,不讓次品流入到下道工序.7.SAFETY安全安全第一現場改善(gemba kaizen)十二种工具:8.Single setup 單位整備機種切換時間最小9.Standard work 標準作業標準作業是把一切生產活動標準化,只有標準化才可以達到預期目標.10.Suggestion syetem 建議系統多咨詢,多聆聽以到信息反饋,謀求連續性的改善.11.Takt time生產節拍12.Visual management 目視管理目視管理建立在5s基礎上,一切生產狀況都可以用眼睛看見.Shorten The Lead Time缩短交付周期•制造中的时间•从增值比看改善空间•成批和流动SortStraighten ShineStandardize SustainWHAT IS 5S /6S / 7SSeiri SeitonSeiso Shitsuke Seiketsu+Safety+ Save 整理整顿清洁展开保持+ 安全+ 节约Workplace Organization现场组织管理Workplace Organization -5S现场组织管理-5SAlways followthe specified and Standardized procedures .按规定和标准操作Step 5: Sustain or Discipline保持/ 教养将5S 进行到底!!Value Stream 价值流•“Whenever there is a product(or service) for a customer, there is a value stream. The challenge lies in seeing it.”•“只要存在某个提供顾客的产品或者服务,就一定存在一个价值流。

JIT和精益生产英.ppt

of goods

To Accompany Russell and Taylor, Operations Management, 4th Edition, 2003 Prentice-Hall, Inc. All rights reserved.

Basic Elements of JIT

1. Flexible resources 2. Cellular layouts 3. Pull production system 4. Kanban production control 5. Small-lot production 6. Quick setups 7. Uniform production levels 8. Quality at the source 9. Total productive maintenance 10. Supplier networks

✓ Forces cooperation ✓ Prevent over and underproduction

To Accompany Russell and Taylor, Operations Management, 4th Edition, 2003 Prentice-Hall, Inc. All rights reserved.

What is JIT ?

✓ Producing only what is needed, when it is needed

✓ A philosophy ✓ An integrated management system ✓ JIT’s mandate:

新型生产方式简介

(TQM)

计算机网络支持下的小组工作方式

精益生产方式的基础

计算机网络支持下的小组工作方式是实施精益生 产的基础。

组织的工作方式 精益生产方式 设计团队由项目负责人 全权负责,他具有很大 的权力,直接控制完成 涉及计划所需的全部资 源条件。 团队成员虽然仍属于原 先的职能部门,但在工 作上完全接受项目负责 人的领导、控制与考核。 团队成员在集体讨论、 互相沟通的基础上,就 有关问题、特别是重大 问题作出决定,并签署 正式誓约。 传统生产方式 虽然也成立设计团队, 但项目负责人没有实权, 只负责协调工作。

缩短作业转换时间

作业更换时间一般由三个部分组成:内部时间、 外部时间、调整时间。 缩短作业转换时间的方法:

尽可能在机器运行时进行准备调整 尽可能消除停机的调整时间 进行人员培训 对设备和工艺装备进行改造

弹性配备人员

精益生产方式创造了一种全新的“少人化”技术, 来实现随生产量而变化的调整作业人数。这里的 “少人化”有两层含义:Fra bibliotek高柔性

组织的柔性

劳动力的柔性

库 存 水 平

出废品

调整时间太长

采购周期长

设备的柔性

备件供应不上

技术服务不及时

后勤服务差

工人技能差

零缺陷

库存水平高掩盖的管理问题多

精益生产体系

目标

零库存——高柔性——零缺陷 成组技术 (GT) 准时生产 (JIT) 全面 质量管理

(TQM)

计算机网络支持下的小组工作方式

准时制生产方式(JIT/续1)

JIT的创立者认为,生产工艺的改进对于降低生产 成本固然重要,但当各企业在生产工艺上不存在很大 的差异时,只有通过合理配置和使用设备、人员、材 料等资源,才能较多地降低成本。 JIT系统以准时生产为出发点,首先揭示出生产过 量的浪费,进而暴露出其他方面的浪费(如设备布局 不当、人员过多),然后对设备、人员等资源进行调 整。如此不断循环,使成本不断降低,计划和控制水 平也随之不断提高。

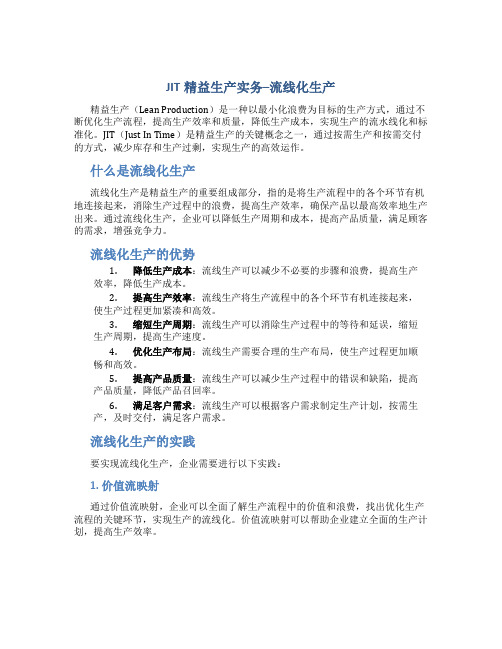

JIT精益生产实务--流线化生产

JIT精益生产实务–流线化生产精益生产(Lean Production)是一种以最小化浪费为目标的生产方式,通过不断优化生产流程,提高生产效率和质量,降低生产成本,实现生产的流水线化和标准化。

JIT(Just In Time)是精益生产的关键概念之一,通过按需生产和按需交付的方式,减少库存和生产过剩,实现生产的高效运作。

什么是流线化生产流线化生产是精益生产的重要组成部分,指的是将生产流程中的各个环节有机地连接起来,消除生产过程中的浪费,提高生产效率,确保产品以最高效率地生产出来。

通过流线化生产,企业可以降低生产周期和成本,提高产品质量,满足顾客的需求,增强竞争力。

流线化生产的优势1.降低生产成本:流线生产可以减少不必要的步骤和浪费,提高生产效率,降低生产成本。

2.提高生产效率:流线生产将生产流程中的各个环节有机连接起来,使生产过程更加紧凑和高效。

3.缩短生产周期:流线生产可以消除生产过程中的等待和延误,缩短生产周期,提高生产速度。

4.优化生产布局:流线生产需要合理的生产布局,使生产过程更加顺畅和高效。

5.提高产品质量:流线生产可以减少生产过程中的错误和缺陷,提高产品质量,降低产品召回率。

6.满足客户需求:流线生产可以根据客户需求制定生产计划,按需生产,及时交付,满足客户需求。

流线化生产的实践要实现流线化生产,企业需要进行以下实践:1. 价值流映射通过价值流映射,企业可以全面了解生产流程中的价值和浪费,找出优化生产流程的关键环节,实现生产的流线化。

价值流映射可以帮助企业建立全面的生产计划,提高生产效率。

2. 单件流生产单件流生产是流线化生产的重要实践方式,即按照顾客的需求逐件生产产品,避免生产过剩和库存积压,提高生产效率和响应速度。

单件流生产需要企业建立灵活的生产线和快速转换生产方式,以满足不同产品的生产需求。

3. 5S整理法5S整理法是流线化生产的基础管理方法,包括整理、整顿、清扫、清洁、素养。

德国式工厂管理制度英文

Introduction:The German factory management system is renowned worldwide for its efficiency, quality, and innovation. This system has been developed over the years through continuous improvement and adaptation. In this article, we will discuss the key components and principles of the German factory management system, and how it contributes to the success of German manufacturing companies.1. Just-in-Time (JIT) Production:One of the most significant aspects of the German factory management system is the implementation of Just-in-Time (JIT) production. JIT production ensures that materials and components are delivered to the factory floor just in time for production, reducing inventory costs and waste. This approach minimizes the need for storage space and allows companies to focus on manufacturing high-quality products.2. Lean Manufacturing:Lean manufacturing is another crucial element of the German factory management system. It focuses on eliminating waste, improving efficiency, and enhancing productivity. By continuously analyzing and optimizing processes, German manufacturers strive to provide the best value totheir customers while reducing costs.3. Total Quality Management (TQM):Total Quality Management is a fundamental principle in the Germanfactory management system. TQM emphasizes the importance of quality in every aspect of the manufacturing process, from design and production to delivery and customer service. This approach ensures that Germanproducts are known for their exceptional quality and reliability.4. Employee Involvement:Employee involvement is a cornerstone of the German factory management system. German manufacturers recognize the value of their employees and actively involve them in the decision-making process. This empowersemployees to contribute their ideas and suggestions, leading to improved processes and increased job satisfaction.5. Continuous Improvement:Continuous improvement is a core principle of the German factory management system. German manufacturers continuously seek ways to enhance their products, processes, and systems. This mindset drives innovation and helps companies stay competitive in the global market.6. Training and Development:Investing in employee training and development is a priority in the German factory management system. German manufacturers understand that well-trained employees are essential for producing high-quality products. They provide ongoing training to ensure that their workforce is up-to-date with the latest technologies and best practices.7. Collaboration and Networking:Collaboration and networking are vital components of the German factory management system. German manufacturers actively engage with suppliers, customers, and industry partners to foster innovation, share knowledge, and improve their products and services.8. Environmental Responsibility:Environmental responsibility is an integral part of the German factory management system. German manufacturers prioritize sustainable practices to minimize their environmental impact. This includes reducing energy consumption, waste generation, and emissions.9. Standardization and Certification:Standardization and certification are essential in the German factory management system. German manufacturers adhere to stringent quality standards and obtain relevant certifications to ensure that their products meet the highest quality and safety requirements.10. Customer-Centric Approach:A customer-centric approach is a key factor in the success of the German factory management system. German manufacturers focus on understanding their customers' needs and expectations, and they continuously strive to provide innovative and high-quality products that exceed their customers' expectations.Conclusion:The German factory management system is a blend of various principles and practices that contribute to the success of German manufacturing companies. From JIT production and lean manufacturing to total quality management and employee involvement, this system emphasizes efficiency, quality, and innovation. By adopting these principles, other countries can learn from the German example and improve their own manufacturing industries.。

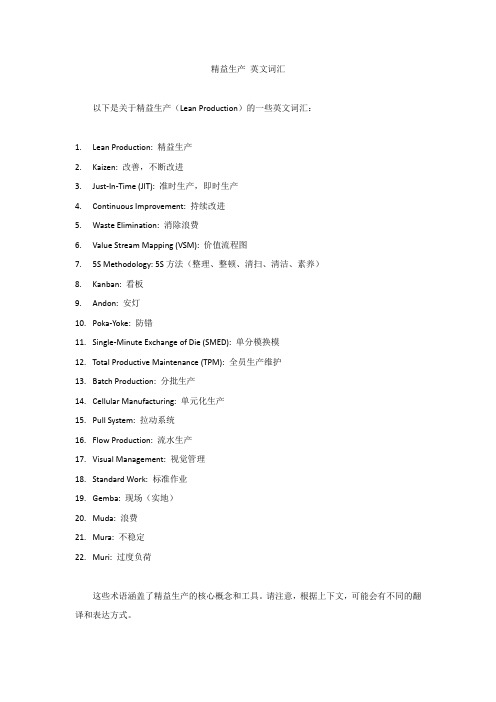

精益生产 英文词汇

精益生产英文词汇

以下是关于精益生产(Lean Production)的一些英文词汇:

1.Lean Production: 精益生产

2.Kaizen: 改善,不断改进

3.Just-In-Time (JIT): 准时生产,即时生产

4.Continuous Improvement: 持续改进

5.Waste Elimination: 消除浪费

6.Value Stream Mapping (VSM): 价值流程图

7.5S Methodology: 5S方法(整理、整顿、清扫、清洁、素养)

8.Kanban: 看板

9.Andon: 安灯

10.Poka-Yoke: 防错

11.Single-Minute Exchange of Die (SMED): 单分模换模

12.Total Productive Maintenance (TPM): 全员生产维护

13.Batch Production: 分批生产

14.Cellular Manufacturing: 单元化生产

15.Pull System: 拉动系统

16.Flow Production: 流水生产

17.Visual Management: 视觉管理

18.Standard Work: 标准作业

19.Gemba: 现场(实地)

20.Muda: 浪费

21.Mura: 不稳定

22.Muri: 过度负荷

这些术语涵盖了精益生产的核心概念和工具。

请注意,根据上下文,可能会有不同的翻译和表达方式。

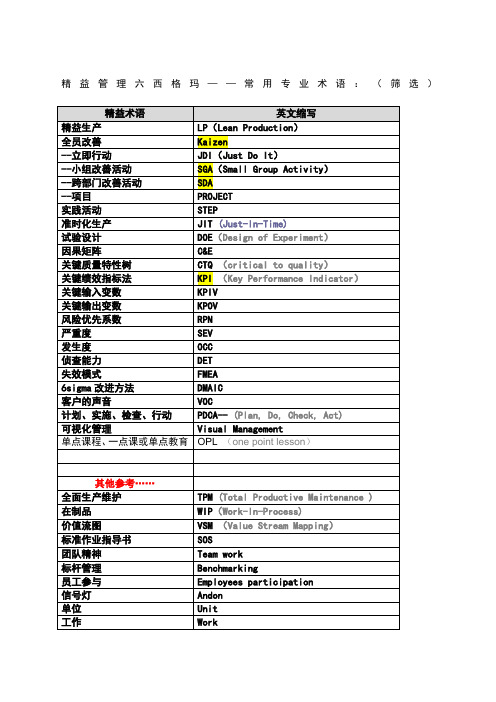

精益管理专业术语

精益管理六西格玛——常用专业术语:(筛选)什么是六西格玛西格玛(大写Σ,小写σ)是希腊文的字母,其小写“σ”在统计学中称为标准差。

在六西格玛方法中,用来表示过程的质量水平,其中4σ=6210 /百万,5σ=230/百万,6σ=百万。

一般企业的产品瑕疵率大约是3~4σ,以4σ而言,相当于每一百万个机会里有6210次误差。

如果企业不断改进流程,达到6σ的程度,即在一百万个机会里只找得出个瑕疪,这样的绩效已经近于完美。

六西格玛作为流程改进方法论,最早是由摩托罗拉公司的比尔·史密斯于1986年提出,于20世纪90年代通过通用电气公司的实践得以发展和完善。

它通过精确的数理统计和分析,找出影响质量的因素并解决问题,力求使产品和服务的质量接近6σ水平。

随着实践的经验积累,六西格玛现在已不仅仅是一个衡量业务流程能力的标准和业务流程优化方法,而是已经衍生成一套成体系的管理哲学,为企业提高绩效提供了一套行之有效的方法,因此为世界各地越来越多的现代企业所采用,并逐渐从制造业、服务业拓展到医院和政府部门。

实施六西格玛管理的好处主要表现在以下几个方面:——提升企业管理能力——提升企业产能——增加财务收益——节约企业运营成本——提高顾客满意度——改进服务水平——形成积极向上的企业文化Five Whys (五个“为什么”)当遇到问题的时候,不断重复问“为什么”,目的要发现隐藏在表面下的问题根源。

例如,一个关于机器故障停机的例子:1.为什么机器停止工作?机器超负荷运转导致保险丝烧断了。

2.为什么机器会超负荷运转?没有能够对轴承进行充分的润滑3.为什么没有给轴承充分的润滑?润滑油泵泵送不足4.为什么泵送不足?润滑泵的转轴过于陈旧,甚至受损发出了“卡嗒卡嗒”的响声。

5.为什么转轴会破旧受损?由于没有安装附加滤网,导致金属碎屑进入了油泵。

如果没有反复的追问“为什么”,操作员可能只会简单的更换保险丝或者油泵,而机器失效的情况仍会再次发生。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

© 2006 Prentice Hall, Inc.

16 – 2

Outline – Continued

JIT Layout

Distance Reduction Increased Flexibility Impact on Employees Reduced Space and Inventory

© 2006 Prentice Hall, Inc. 16 – 8

Just-InJust-In-Time and Lean Production

JIT is a philosophy of continuous and forced problem solving that supports lean production Lean production supplies the customer with their exact wants when the customer wants it without waste Key issues are continual improvement and a pull system

Elimination of unnecessary activities Elimination of in-plant inventory inElimination of in-transit inventory inElimination of poor suppliers

© 2006 Prentice Hall, Inc. 16 – 18

Which Results In:

Which Yields:

Table 16.1

© 2006 Prentice Hall, Inc. 16 – 17

Suppliers

JIT partnerships exist when a supplier and purchaser work together to remove waste and drive down costs Four goals of JIT partnerships are:

© 2006 Prentice Hall, Inc.

16 – 10

Waste Reduction

Faster delivery, reduced work-inwork-inprocess, and faster throughput all reduce waste Reduced waste reduces room for errors emphasizing quality Reduced inventory releases assets for other, productive purposes

© 2006 Prentice Hall, Inc. 16 – 7

Green Gear Cycling

Designs and manufactures high performance travel bicycles (bike-in-a(bike-insuitcase) Strategy is mass customization with low inventory, work cells, and elimination of machine setups Major focus on JIT and supply-chain supplymanagement One day throughput time Focus on quality

Table 16.2

© 2006 Prentice Hall, Inc. 16 – 19

JIT Partnerships

Quantities Share forecasts of demand Frequent deliveries of small-lot quantities smallLongLong-term contract Minimal paperwork to release order (EDI or the Internet) Little or no permissible overage or underage Suppliers package in exact quantities Suppliers reduce production lot sizes

Operations Management

Chapter 16 – Just-in-Time and Lean Production Systems

PowerPoint presentation to accompany Heizer/Render Principles of Operations Management, 6e Operations Management, 8e

© 2006 Prentice Hall, Inc. 16 – 4

Outline – Continued

Quality Employee Empowerment Lean Production Building a Lean Organization 5 S’s Seven Wastes JIT In Services

© 2006 Prentice ©2006 Prentice Hall, Inc. Hall, Inc. 16 – 1

Outline

Global Company Profile: Green Gear Cycling Just-inJust-in-Time and Lean Production Suppliers

© 2006 Prentice Hall, Inc. 16 – 9

Waste Reduction

Waste is anything that does not add value from the customer point of view Storage, inspection, delay, waiting in queues, and defective products do not add value and are 100% waste

JIT Partnerships

Suppliers Few suppliers Nearby suppliers Repeat business with same suppliers Support suppliers so they become or remain price competitive Competitive bidding mostly limited to new purchases Buyer resists vertical integration and subsequent wipeout of supplier business Suppliers encouraged to extend JIT buying to their suppliers

© 2006 Prentice Hall, Inc. 16 – 5

Learning Objectives

When you complete this chapter, you should be able to: Identify or Define:

Variability Kanban 5 S System Seven Wastes

© 2006 Prentice Hall, Inc. 16 – 13

Pull Versus Push Systems

A pull system uses signals to request production and delivery from upstream stations Upstream stations only produce when signaled System is used within the immediate production process and with suppliers

© 2006 Prentice Hall, Inc.

16 – 6

Learning Objectives

When you complete this chapter, you should be able to: Describe or Explain:

Just-inJust-in-time (JIT) Philosophy Pull Systems Push Systems The Goals of JIT Partnerships Lean Production Principles of Toyota Production System

© 2006 Prentice Hall, Inc. 16 – 15

JIT and Competitive Advantage

JIT Requires:

Table 16.1

© 2006 Prentice Hall, Inc. 16 – 16

JIT and Competitive Advantage

© 2006 Prentice Hall, Inc.

16 – 3

Outline – Continued

Inventory

Reduce Variability Reduce Inventory Reduce Lot SizesБайду номын сангаасReduce Setup Costs

Scheduling

Level Schedules Kanban

© 2006 Prentice Hall, Inc. 16 – 12

Causes of Variability

1. Employees, machines, and suppliers produce units that do not conform to standards, are late, or are not the proper quantity 2. Engineering drawings or specifications are inaccurate 3. Production personnel try to produce before drawings or specifications are complete 4. Customer demands are unknown