内齿轮跨棒距计算

齿轮跨棒距量杆

齿轮跨棒距量杆

齿轮跨棒距量杆是用于测量齿轮跨棒距的专用工具,也称为测棒或样棒。

其直径精度一般在0.001mm左右,通常选用高碳钢、合金钢等材料制成。

跨棒距量杆通常配合千分尺使用,用以测量齿轮的跨棒距。

在使用时,将量杆放在两个相对的齿槽中,调整千分尺的读数,使量杆正好在分度圆处与齿面相切。

然后读取千分尺的读数,即为齿轮的跨棒距。

需要注意的是,跨棒距量杆在使用前需要进行校准,以确保测量结果的准确性。

同时,量杆要选择适当的高度,以避免因量杆太短而不能接触到齿轮的全部齿面,或者因量杆太高而与齿顶接触,导致测量结果不准确。

此外,为了提高测量精度,还可以采用测球取代量棒,减小齿形、齿向及其齿轮锥度所带来的偏差。

同时,也可以使用两瓣式测头取代千分尺,以更加快速地完成测量。

总之,跨棒距量杆是测量齿轮跨棒距的重要工具,正确使用和保养可以确保测量结果的准确性和可靠性。

奇数齿花键跨棒距测量

奇数齿花键跨棒距测量

测量奇数齿花键的跨棒距时,应遵循以下步骤:

1.选择量棒:量棒直径精度通常在0.001mm。

为保证测量准确,一般选择直径让量棒和齿轮齿面在节圆附近接触,且量棒要高于齿顶,经验为模数的1.732倍(如果内齿则为1.414倍)。

在此尺寸附近可用已有的量棒。

2.确定测量位置:如果花键是奇数齿,则应对半均分齿数。

一边多一个齿,另一边少一个齿。

3.测量:使用外径千分尺测量量棒最高点之间的距离。

请注意,不同尺寸的量棒,其跨棒距也不一样。

如果图纸要求用特定尺寸的量棒,而手头没有该尺寸的量棒,可以根据已有的量棒换算出相应的跨棒距。

以上内容仅供参考,建议咨询专业人士获取准确信息。

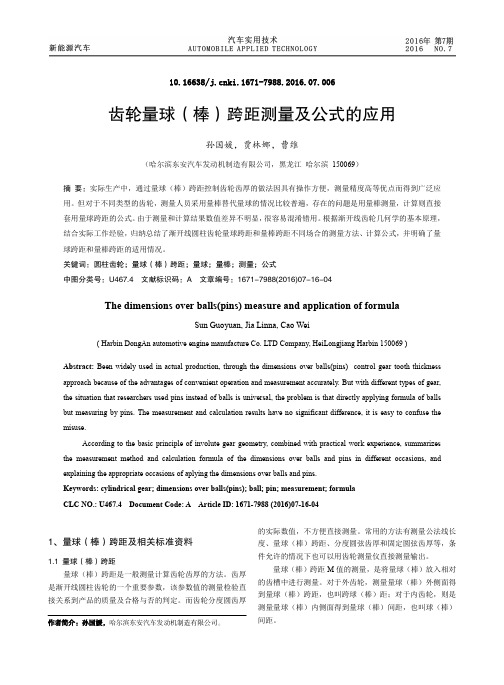

齿轮量球(棒)跨距测量及公式的应用

公式,由于测量和计算结果数值差异不明显,很容易混淆错

量球(棒)跨距 M 值的测量,是将量球(棒)放入相对 的齿槽中进行测量。对于外齿轮,测量量球(棒)外侧面得 到量球(棒)跨距,也叫跨球(棒)距;对于内齿轮,则是 测量量球(棒)内侧面得到量球(棒)间距,也叫球(棒) 间距。

1 部分,量球(棒)跨距偏差与齿厚偏差的 关系约为:ΔM=cot(α)ΔS。当压力角α=20°时ΔM=2.75

1、量球(棒)跨距及相关标准资料

1.1 量球(棒)跨距 量球(棒)跨距是一般测量计算齿轮齿厚的方法。齿厚

是渐开线圆柱齿轮的一个重要参数,该参数值的测量检验直 接关系到产品的质量及合格与否的判定。而齿轮分度圆齿厚

作者简介:孙国媛,哈尔滨东安汽车发动机制造有限公司。

的实际数值,不方便直接测量。常用的方法有测量公法线长 度、量球(棒)跨距、分度圆弦齿厚和固定圆弦齿厚等,条 件允许的情况下也可以用齿轮测量仪直接测量输出。

实际应用中测量人员采用量棒替代量球的情况比较普遍存在的问题是用量棒测量计算则直接套用量球跨距的公式由于测量和计算结果数值差异不明显很容易混淆错用特别是奇数齿斜齿外齿轮跨棒距测量包括很多教材手册也概念模糊公式直接套用

10.16638/ki.1671-7988.2016.07.006

齿轮量球(棒)跨距测量及公式的应用

距公式少了一项

cos

æ çè

π 2×z

ö ÷ø

,对此,标准中作了以下解释:

ΔS,由此可见,量球(棒)跨距误差ΔM 是齿厚误差ΔS 的放大。根据齿轮压力角不同,α=14.5°~30°时,量球(棒) 跨距误差ΔM 是齿厚误差ΔS 的 1.73~3.87 倍。因此,该测 量方法反映齿厚偏差的灵敏度也相对较高。

齿轮跨棒距

齿轮跨棒距

齿轮跨棒距

齿轮跨棒距

齿轮跨棒距是机械工程中一个非常重要的参数,它是指两个齿轮轴之间所跨的棒距离。

在机械传动中,齿轮跨棒距是一个非常关键的因素,因为它直接影响齿轮传动的效率、精度和稳定性。

齿轮跨棒距的大小是由齿轮的模数、齿数和齿轮的直径来决定的。

在设计齿轮传动时,我们需要考虑齿轮跨棒距的大小,以确保齿轮传动的稳定性和精度。

如果齿轮跨棒距过大或过小,都会影响齿轮传动的效率和精度。

在实际应用中,齿轮跨棒距的大小通常是通过计算来确定的。

我们可以使用齿轮轮廓线和轮齿磨损系数等参数来计算齿轮跨棒距的大小。

同时,我们还需要考虑齿轮的材质、加工工艺以及使用环境等因素,以确保齿轮传动的可靠性和安全性。

在齿轮传动中,齿轮跨棒距还是一个影响齿轮传动效率的因素。

当齿轮跨棒距过大时,齿轮传动的效率会下降,因为齿轮传动的接触面积减少了。

相反,当齿轮跨棒距过小时,齿轮传动的效率也会下降,因为齿轮传动的摩擦力增加了。

因此,我们需要在齿轮设计中合理地确定齿轮跨棒距,以确保齿轮传动的效率和精度。

总之,齿轮跨棒距是齿轮传动中一个非常重要的参数,它直接影响齿轮传动的效率、精度和稳定性。

在齿轮设计中,我们需要合理地确定齿轮跨棒距,以确保齿轮传动的可靠性、安全性和效率。

- 1 -。

渐开线内齿轮量棒跨距转换成齿厚_公法线长度

渐开线内齿轮量棒跨距转换成齿厚,公法线长度贾富云(中国第二重型机械集团公司,四川618013)摘 要 介绍了当渐开线内齿轮的外形、模数、大小不一时,配合侧隙值的测量方法,以及大直径、大模数内直径的公法线长度超出常规检测时配合侧隙值的侧量方法。

这两种测量方法简便快捷,实用性强。

关键词 渐开线内齿轮 齿隙 量棒跨距 弧齿厚 弦齿厚 公法线长度The Measured Bar S pan of the Inv olute Inner G ear C onverted intoT ooth Thickness,the Length of C omm on NormalJia FuyunAbstract This article has described the measuring method of side clearance value match when the profile,m odule and size of the inv olute inner gear are different,as well as the measuring method used at the time when the length of com2 m on normal of large diameter,large m odule inner diameter are bey ond the conventional measurement.With these tw o mea2 suring methods,it is m ore practical and easy operated.K ey w ords Inv olute Inner G ear,T ooth Clearance,Bar S pan,Circular Thickness,Length of C omm on N ormal.前言近年来,我分厂生产的国外合作项目大型设备运转所用的鼓形齿联轴器愈来愈多,而且大多都是大模数、大直径、带变位系数的内齿轮。

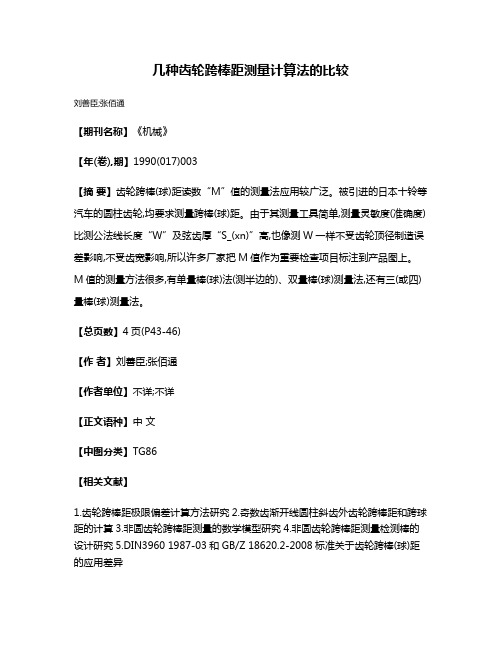

几种齿轮跨棒距测量计算法的比较

几种齿轮跨棒距测量计算法的比较

刘善臣;张佰通

【期刊名称】《机械》

【年(卷),期】1990(017)003

【摘要】齿轮跨棒(球)距读数“M”值的测量法应用较广泛。

被引进的日本十铃等汽车的圆柱齿轮,均要求测量跨棒(球)距。

由于其测量工具简单,测量灵敏度(准确度)比测公法线长度“W”及弦齿厚“S_(xn)”高,也像测W一样不受齿轮顶径制造误差影响,不受齿宽影响,所以许多厂家把M值作为重要检查项目标注到产品图上。

M值的测量方法很多,有单量棒(球)法(测半边的)、双量棒(球)测量法,还有三(或四)量棒(球)测量法。

【总页数】4页(P43-46)

【作者】刘善臣;张佰通

【作者单位】不详;不详

【正文语种】中文

【中图分类】TG86

【相关文献】

1.齿轮跨棒距极限偏差计算方法研究

2.奇数齿渐开线圆柱斜齿外齿轮跨棒距和跨球距的计算

3.非圆齿轮跨棒距测量的数学模型研究

4.非圆齿轮跨棒距测量检测棒的设计研究

5.DIN3960 1987-03和GB/Z 18620.2-2008标准关于齿轮跨棒(球)距的应用差异

因版权原因,仅展示原文概要,查看原文内容请购买。

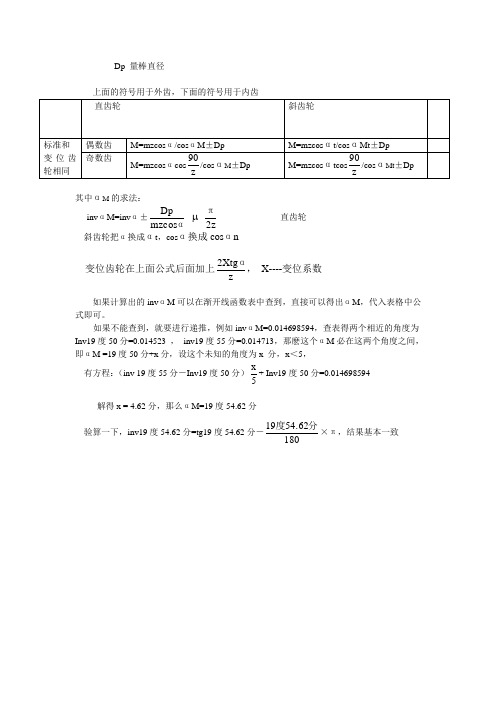

跨棒距

变位齿轮在上面公式后面加上 ,X----变位系数

如果计算出的invαM可以在渐开线函数表中查到,直接可以得出αM,代入表格中公式即可。

如果不能查到,就要进行递推,例如invαM=0.014698594,查表得两个相近的角度为

Inv19度50分=0.014523,inv19度55分=0.014713,那麽这个αM必在这两个角度之间,即αM =19度50分+x分,设这个未知的角度为x分,x<5,

Dp量棒直径

上面的符号用于外齿,下面的符号用于内齿

直齿轮

斜齿轮

标准和

变位齿轮相同

偶数齿

M=mzcosα/cosαM±Dp

M=mzcosαt/cosαMt±Dp

奇数齿

M=mzcosαcos /cosαM±Dp

M=mzcosαtcos /cosαMt±Dp

其中αM的求法:

invαM=invα± --------------------直齿轮

有方程:(inv 19度55分-Inv19度50分) +Inv19度50分=0.014698594

解得x = 4.62分,那么αM=19度54.62分

验算一下,inv19度54.62分=tg19度54.62分- ×π,结果基本一致

齿轮跨棒距的测量

齿轮跨棒距的测量

齿轮跨棒距是指两个齿轮之间的轴距,它对于齿轮的传动效果和稳定性起着至关重要的作用。

在机械工程中,准确测量齿轮跨棒距是一项必不可少的任务。

为了确保测量的准确性,我们需要采取一些措施。

首先,我们需要选择合适的测量工具。

常用的工具有卡尺和测微计。

这些工具可以帮助我们精确地测量齿轮之间的距离。

在进行测量之前,我们需要确保齿轮处于正确的位置。

齿轮应该被正确地安装在轴上,并且与其他齿轮的啮合应该是正常的。

如果齿轮的安装不正确,测量结果可能会出现误差。

在进行测量时,我们需要注意一些细节。

首先,我们应该确保测量工具与齿轮表面保持垂直。

如果工具倾斜,测量结果可能会不准确。

其次,我们应该尽量避免用力过大或过小。

过大的力量可能会导致齿轮变形,而过小的力量可能会导致测量误差。

除了以上的技术要求,我们还需要注意一些其他方面。

首先,我们应该保持耐心和专注。

测量齿轮跨棒距可能需要一些时间和精力,我们不能急于求成。

其次,我们应该重视每一个细节。

任何一个小的差错都可能导致测量结果的偏差。

总体而言,测量齿轮跨棒距是一项复杂而重要的任务。

在进行测量时,我们需要选择合适的工具,注意细节,并保持耐心和专注。

只

有这样,我们才能够准确地测量齿轮之间的距离,为齿轮的正常运行提供保障。

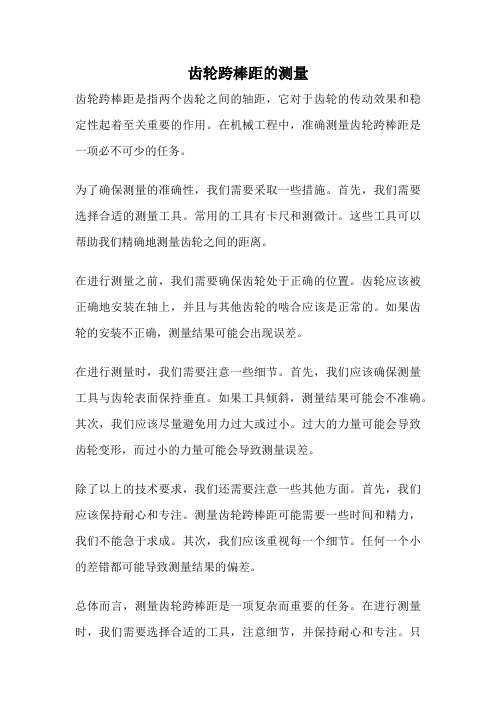

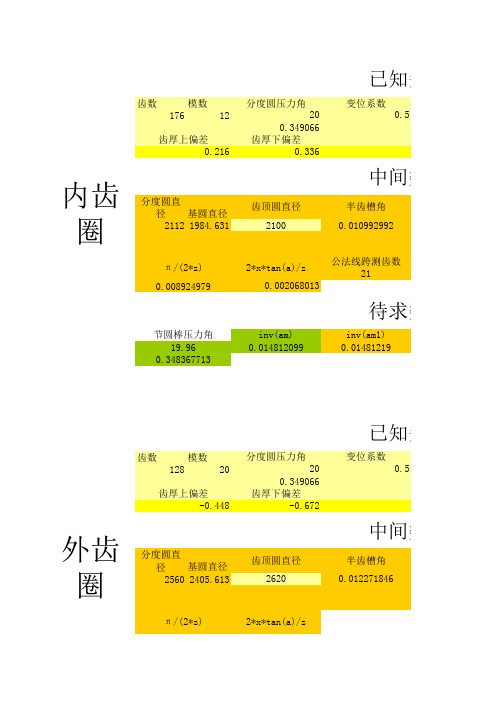

齿轮公法线及跨棒距

待求数据

公法线上偏差 -0.421 inv(am1)

0.015470441

已知条件

齿顶高系数 1

齿顶隙系数 0.25

定义节圆棒直径d1 22

中间数据

标准棒径

24.60975108 标准跨棒距

2079.10033 公法线长度 759.9082616

待求数据

inva 0.014904383

公法线上偏差 0.203 0.853

齿顶隙系数 0.25

定节圆棒直径d1 35

中间数据

标准棒径

33.5838216 标准跨棒距

2605.263808

inva 0.014904383

d1/mzcos(a) 0.014549305

待求数据

公法线下偏差

-0.631

跨棒距

跨棒距偏差 上偏差 -1.21664

奇数齿 2598.821 下偏差 -1.82351

跨棒距

跨棒距偏差 上偏差 2.498799

奇数齿 2089.38 下偏差 1.464712

偶数齿 2089.464

d1/mzcos(a) 0.011085185

公法线下偏差 0.316 0.5

2.09 0.713451 0.34 0.116064

0.339837 19.47122

已知条件

齿顶高系数 1

0.348367713

2*x*tan(a)/z

公法线跨测齿数 21

0.002068013

待求数据

inv(am) 0.014812099

inv(am1) 0.01481219

齿数

模数

128

20

齿厚上偏差 -0.448

分度圆压力角 20

单数齿轮跨棒距 -回复

单数齿轮跨棒距-回复什么是齿轮跨棒距?齿轮跨棒距是指两个相邻齿轮之间中心轴线的距离。

它是齿轮传动系统中一个重要的参数,决定了齿轮传动的工作性能和传动比。

对于同一齿轮对,不同的跨棒距会产生不同的机械效果。

齿轮传动是一种通过齿轮齿面间的啮合来传递动力和扭矩的机械传动方式。

一般来说,齿轮传动系统由两个或多个齿轮组成,它们通过齿数比和跨棒距来确定转速比和传动效果。

对于同一齿数和模数的齿轮,不同的跨棒距会导致不同的传动比。

通常情况下,较大的跨棒距会导致较大的传动比,从而使输出转速降低,同时扭矩增大。

相反,较小的跨棒距会导致较小的传动比,输出转速增加,但扭矩减小。

齿轮跨棒距对齿轮传动系统性能的影响还表现在传动效率上。

一般来说,较大的跨棒距会增加齿轮传动的效率,因为齿轮齿面的啮合更平稳,摩擦损失较小。

而较小的跨棒距会导致齿轮啮合时的错位增加,增加了摩擦损失,从而降低了传动效率。

取适当的齿轮跨棒距是保证齿轮传动系统稳定工作和提高传动效率的重要因素。

如果跨棒距太小,容易造成齿轮齿面的过早磨损和损坏,同时传动效率也会受到影响。

而跨棒距太大,则会增加齿轮传动系统的体积和重量,并可能导致齿轮传动不稳定。

选择适当的齿轮跨棒距需要综合考虑多个因素,如传动功率、传动速度、传动精度和齿轮的制造工艺。

对于不同应用场景,有不同的齿轮跨棒距选择标准和公式。

通常来说,齿轮传动系统设计时需要进行详细的计算和试验,以保证齿轮传动系统具有良好的工作性能和传动效率。

总之,齿轮跨棒距是齿轮传动系统中一个重要的参数,决定了传动比和传动效率。

在设计齿轮传动系统时,选择适当的齿轮跨棒距是保证系统稳定工作和提高传动效率的关键。