Proe三轴数控编程

proe数控加工

四、加工方法的设置

步骤1:通过制造→加工→NC序列→辅助加工→加工→体积块(3轴),进入加工模块。

步骤2:在打开的序列设置菜单中选择如图所示的复选框,然后选择完成命令,在弹出的刀具设置对话框中单击确定按钮,此时系统弹出如图所示的制造参数菜单,选择其中的设置命令,系统弹出参数树对话框。完成加工参数的设置。

七、材料切割

步骤1:完成NC序列,选取加工→材料切减材料,在NC序列列表中选取体积块铣削,在材料删除表中选择自动→完成,系统弹出相交元件对话框,然后选取工件,单击确定,便完成材料切减。

步骤2:在系统弹出的加工菜单中选取完成命令,返回制造菜单

八、遮蔽体积块

步骤1:选取下拉菜单视图→可见性→遮蔽命令

步骤2:选取先定义的体积块进行遮蔽,并将文件保存。

步骤6:在系统指定限制加工曲面的边界曲面的提示下选取边界曲面,完成选取后,选择完成参考命令,然后曲面边界菜单中选择完成命令。

步骤7:在封闭菜单中选取顶平面,全部环复选项,然后选择完成命令,在系统选取或创建一平面。盖住闭合的体积块的提示下,选取上表面。然后选取完成命令。

步骤8:在聚合体积块菜单中选择显示体积块命令,可以查看创建的体积块。

扫描类型:用于设置加工区域时轨迹的拓补结构

类型1:刀具连续走刀,遇到凸起部分自动抬刀

类型2:刀具连续走刀,遇到凸起部分,刀具环绕加工,不抬刀

类型3:刀具连续走刀,遇到凸起部分,刀具分区进行加工

类型螺旋:刀具螺旋走刀

类型1方向:刀具单向进刀加工方式,适合于精加工,遇到凸起部分自动抬刀

type_1_connect:刀具单向进刀加工方式,下一刀的起始点与前一刀的起始点相同,横向运动到下一刀的加工位置开始加工。

Proe NC数控加工的操作案例

N570 Y53.771

N575 X391.61

N580 Y46.066

N585 X51.

N590 Y38.361

N595 X391.61

N600 Y30.656

N605 X51.

N610 Y22.951

N615 X391.61

N620 Y15.246

N625 X51.

N630 Y7.541

3.系统进入制造参数设置菜单,如图9所示。

图9

六.定义铣削窗口

在主界面中单击 图标,进入定义窗口界面。采用系统默认选项,在模型窗口选取工件的上表面,模型上表面出现红色区域即为窗口,再单击选项按钮,选取“在窗口围线上”选项。在主界面中单击 按钮,完成铣削窗口创建。如图10,11所示.

图10示。单击NC序列/演示轨迹/演示路径/屏幕演示。在播放路径对话框中单击 按钮,则系统在屏幕上开始动态演示刀具加工的路径,如图12所示。

图12

九.创建刀位数据(CL数据)文件

通过前面的步骤产生的NC序列必须转化为CL数据输出,才可以进行检查或输出文件。

1.选择制造/CL数据选项,系统弹出CL数据菜单。

N1270 Y7.541

N1275 X391.61

N1280 Y0.

N1285 X391.612 Y-.164

N1290 X50.998

N1295 X51. Y200.

N1300 Y0.

N1305 Z90.

N1310 G0 X391.61

N1315 Z-9.

N1320 G1 Z-16.F200.

N1325 Y200.

三.创建制造模型

1.参照模型

依次选取制造/制造模型/装配/参照模型选项。弹出打开对话框。选择”jiagongjian.prt”,单击 按钮。则系统将参照模型显示在绘图区中。在约束类型下拉框中选择 选项,系统将在默认位置装配参照模型。单击 按钮,完成参照模型的创建。如图2所示

Proe三轴数控编程

三轴联动铣削数控编程一、设置工作目录启动 Pro/ENGINEER Wildfire 4.0,在菜单栏中依次选择“文件” “打开”命令,在弹出的“选择工作目录”对话框中选择已经设置好的文件夹“sk”,然后单击“确定”按钮,设置工作目录完成,如图1所示。

图1 “选取工作目录”对话框二、创建NC组件在工具栏中单击“新建”快捷方式,系统弹出“新建”对话框,在“类型”选项组中选中“制造”单选按钮,在“子类型”选项组中选中“NC组件”单选按钮,在名称里输入“pl_sk”,取消选中“使用缺省模板”复选框,单击“确定”按钮,如图2所示。

在弹出的“新文件选项”对话框的“模板”列表框中选择“mmns_mfg_nc”选项,单击确定按钮,如图3所示。

图2 “新建”对话框图3 “新文件选项”对话框三、装配参照模型(1)在“制造”菜单管理器依次选择“制造模型”→“装配”→“参照模型”选项,如图4所示。

图4 依次选择“制造模型”“装配”“参照模型”选项(2)系统弹出“打开”对话框,选择创建好的零件“pl_up.prt”,单击“打开”按钮,如图5所示。

图5 “打开”对话框(3)在弹出的“装配”操控面板中,选择位置关系为“缺省”,如图6所示,然后单击“应用并保存”按钮。

图6 “装配”操控面板(4)系统弹出“创建参照模型”对话框,选中“按参照合并”单选按钮,单击“确定”按钮。

(5)打开的零件模型如图7所示。

图7 打开的零件模型四、创建工件(1)在“制造模型”菜单管理器中依次选择“创建”→“工件”选项,如图8所示。

图8 选择“创建”→“工件”选项(2)在提示栏输入零件名称为“pl_wrk”,单击“接受”按钮,如图9所示。

图9 提示栏(3)在“实体”菜单管理器中选择“加材料”选项,在“实体选项”菜单管理器中依次选择“拉伸”→“实体”→“完成”选项。

(4)在弹出的“拉伸”操控面板中单击“放置”标签,切换到“放置”选项卡,单击“定义”按钮,如图10所示,选择“曲面F1(抽取):PL_UP”面为草绘平面,单击“草绘”对话框中的“草绘”按钮进入草绘模式。

基于PROE数控编程与加工资料

基于Pro/E的数控编程与加工摘要随着计算机技术的发展,数字控制技术已经广泛应用于工业控制的各个领域,伴随着数控技术的发展,各类能够进行加工编程与仿真的软件也应运而生。

本文通过Pro/E(野火4.0版本)软件,运用其强大的编程建模与仿真加工的特点,在不使用真实机床的情况下,对数控加工典型的两种零件——回转体类和凸模类零件进行编程与加工。

从零件的工艺分析开始,到分别制造出毛培,再到进行编程中的各种设置:例如刀具各种参数的选择,机床各种参数的选择(进给量的确定、进给速度的确定、下刀深度的确定等等),退刀平面的设置,机床刀具加工路线轨迹的确定与选择,然后到铣削窗口建立,车削窗口建立,最后加工路线演示以及NC检测[1]。

从而更好地了解数控技术及其加工,与Pro/E软件的运用。

关键词:数控加工数控编程 Pro/EPro / E-based CNC programming and processingAbstract:With the development of computer technology, digital control technology has been widely used in various fields of industrial control, along with the development of numerical control technology; all kinds of processing programming and simulation software have emerged.Pro/E, (Wildfire version 4.0) software, using its powerful programming modeling and simulation of machining characteristics, do not use the real machine, CNC machining two parts - the rotary class and punch class Parts programming and processing. Parts of the process analysis, to, respectively, to create a hair training, and then programming a variety of settings: for example, the tool of choice of various parameters, machine choice of various parameters (feed rate determined, the feed rate to determine the knife depth to determine), retracting plane set, machine tool processing line trajectory to determine and select, and then to the milling window to establish turning the window is created, the final processing route demo and NC detection. To a better understanding of CNC technology and its processing, the use of Pro / E software.Keywords: CNC machining CNC programming Pro / E目录第1章引言 (1)1.1数控技术的背景及意义 (1)1.2国内外发展现状 (2)1.3研究内容及成果 (3)第2章Pro/ENGINEER (4)2.1Pro/E的概况 (4)2.2Pro/E的特性 (4)2.2.1全相关性 (4)2.2.2基于特征的参数化造型 (5)2.2.3数据管理 (5)2.2.4装配管理 (5)2.2.5易于使用 (5)2.3Pro/E的功能及应用 (6)2.3.1参数化设计和特征功能 (6)2.3.2单一数据库 (6)2.3.3应用广泛 (6)第3章Pro/E数控铣 (7)3.1工艺分析 (7)3.1.1零件分析 (7)3.1.2确定定位基面 (7)3.1.3选择毛培 (8)3.1.4工艺路线 (8)3.1.5工序顺序 (8)3.2粗加工 (8)3.2.1装配参照模型 (8)3.2.2创建工件 (9)3.2.3制造设置 (10)3.2.4加工设置 (12)3.2.5进行铣削并生成NC序列 (13)3.2.6加工效果演示 (13)3.2.7 NC代码文件生成 (14)3.3精加工 (15)3.3.1加工设置 (15)3.3.2序列设置与刀具设置 (15)2.3.3加工效果演示及文件生成 (16)第4章Pro/E车削零件加工 (17)4.1工艺分析 (17)4.1.1零件分析 (17)4.1.2确定定位基面 (17)4.1.3选择毛培 (18)4.1.4确定工艺路线 (18)4.1.5确定工序顺序 (18)4.2粗加工 (18)4.2.1新建制造 (18)4.2.2装配模型 (19)4.2.3建造工件 (19)4.2.4制造设置 (21)4.2.5创建车削窗口 (22)4.2.5刀具路线与NC代码生成 (24)4.3精加工 (25)4.3.1加工新序列 (25)4.3.2轮廓加工 (26)4.3.3 NC代码文件生成 (27)4.4加工退刀槽 (28)4.4.1加工轨迹确定 (28)4.4.2 NC序列设置 (29)4.4.3轨迹生成 (30)3.4.4 NC代码生成 (31)4.5螺纹加工 (31)4.5.1 NC序列设置 (31)4.5.2加工 (33)结论 (34)致谢 (35)参考文献 (36)附录 (37)附录1 (37)附录2 (37)附录3 (38)附录4 (38)附录5 (39)附录6 (39)第1章引言1.1数控技术的背景及意义数控加工(numerical control machining),是指在数控机床上进行零件加工的一种工艺方法。

基于ProE的数控加工方法

开发机床的后处理器的方法是:在CAD/CAM软件的后处 理模块中,依据机床工作手册和数控系统编程手册定义机床 的各种参数和数控功能代码,还可进行编程以设置NC代码程 序的头尾和输出程序格式。

基于ProE的数控加工方法

•在后处理开发模块中设置机床类型

基于ProE的数控加工方法

•在后处理开发模块中设置数控功能代码

利用数控机床进行加工时,最重要的一环是编程人员根 据零件图纸及其它加工信息,编制数控加工程序,然后控制 机床实现整个加工过程。原先使用的手工编程有如下的缺点: (1)每个点的坐标都要进行计算,工作量大繁琐且易出错; (2)对复杂形状的零件,如螺旋桨的叶片形状,不但计算复 杂,有时人工也很难实现。

基于ProE的数控加工方法

基于ProE的数控加工方法

应用举例

一、基于Pro/E的CAD三维建模

在ProE中进行圆柱凸轮零件和毛坯件的建模。

•凸轮毛坯模型

•圆柱凸轮零件三维模型

基于ProE的数控加工方法

二、基于Pro/E的CAM自动化加工

零件模型建立后,要设定数控加工工艺,它主要包括 以下内容: 1. 确定加工机床的类型,比如,数控铣床,数控车床,线 切割、三轴机床、五轴机床等。 2. 创建工件坐标系,确定编程零点和退刀面。 3. 设置加工刀具参数,即设定刀具材料、刀具直径、刀具 长度参数等。 4. 设定加工方法和工艺参数。加工方法有平面铣削、曲面 铣削、轮廓加工、轨迹加工、孔加工、刻模加工等加工方 法。工艺参数即设定主轴转速、进给量、切削深度等。

(00212722)ProE零件加工与数控编程

研究生课程教学大纲课程编号:00212722课程名称:Pro/E零件加工与数控编程英文名称:Pro/E Processing of Mechanical Parts and NC Programming学时:32学分:2适用学科:机械制造及其自动化、材料加工工程课程性质:专业选修课先修课程:Pro/E机械零部件设计基础、机械制造技术基础、数控技术等一、课程的性质及教学目标Pro/ENGINEER软件是美国PTC公司开发的大型CAD/CAM/CAE集成软件,它在工业产品造型设计、模具设计、加工制造、有限元分析、功能仿真以及关系数据库管理等方面都有着强大的功能,被广泛应用于汽车制造、航空航天、模具制造等行业,是当今最优秀的三维实体建模软件之一。

二、课程的教学内容及基本要求本课程的教学对学生有以下要求:1.学习并掌握Pro/E软件的机械零件加工工艺设计。

2.学习并掌握Pro/E软件的零件工程图绘制方法。

3.重点掌握Pro/E数控加工及编程技术的基本方法和步骤。

4.学会Pro/E数控加工仿真的操作方法。

三、课内学时分配四、推荐教材与主要参考书目课程教材:施志辉编写,《Pro/E零件加工与数控编程讲义》,本校编印,2009年版参考教材:1.詹友刚编著,《Pro/ENGINEER中文野火版3.0数控加工实例精解》,机械工业出版社,2008年4月2.二代龙震工作室编译,《Pro/NC Wildfire 2.0&Cimatron 数控加工》,电子工业出版社,2006年4月五、教学与考核方式教学方式:课堂讲授与上机指导考核方式:上机考核编写人(签字):施志辉编写时间:2012.06.25。

ProE数控雕刻加工~~菜鸟进阶篇

Pro/E数控雕刻加工对于复杂模型数控加工程序的编写,已经不是我们能够靠手工、人力所能完成的工作。

但现实是我们产品的形状是越来越变化多样,对我们的加工出提出了更高的要求。

这里我们就介绍了怎样利用PROE来完成数控的编程和数控加工,希望能对大家学习PROE数控加工时给予启发。

例子以一个小工艺品为例,使用材料是有机玻璃加工机床是西门子840D,对于其中的参数设置只能是一个参考大家应该根据材料、机床、系统等不同的实际情况而合理处理。

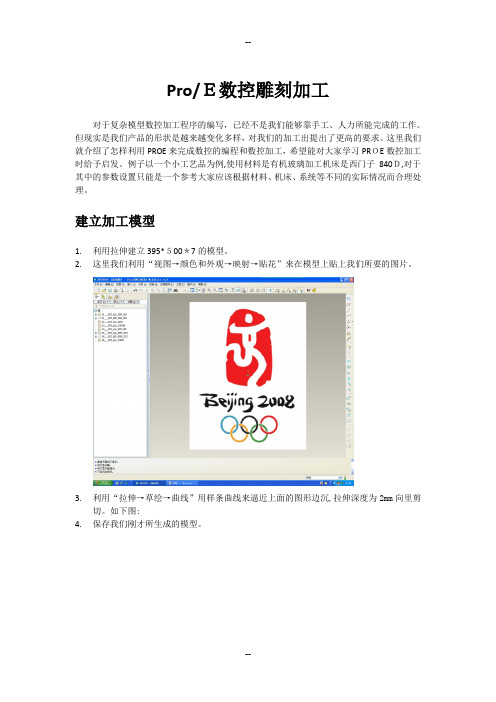

建立加工模型1.利用拉伸建立395*500*7的模型。

2.这里我们利用“视图→颜色和外观→映射→贴花”来在模型上贴上我们所要的图片。

3.利用“拉伸→草绘→曲线”用样条曲线来逼近上面的图形边沉,拉伸深度为2mm向里剪切。

如下图:4.保存我们刚才所生成的模型。

数控加工机床设置5.保存所建立的模型后,拭除Pro/E会话。

新建一个会话“新建→制造”建立如下图的会话。

6.在Pro/E中加入前面所做的图形为“参照模型”,步骤是:“制造模型→装配→参照模型”打开所做的模型,接受缺省设置完成如下图:7.点创建→工件,输入工件名称为workpiece(当然这里的名字不是特定的)点“实体→加材料→拉伸→实体→完成”。

8.选择参考模型的上表面做为参考平面,做一个405*510*7的模型完成后如下图所示:9.点“完成/返回”返回上一级目录,建立坐标系选择模型上表面、RIGHT和WC-ASM-TOP作为参考平面,点对话框中的“定向”使Z轴垂直于上平面方向朝上,X轴平行于RI GHT平面方向指向五环。

10.点“完成/返回”返回上一级目录,点“制造”对话框下的“机床设置”,设置参数如下图:粗加工图像部分11.点“完成/返回”返回上一级目录,点“加工→NC序列→粗加工→完成”在序列设置中勾选参数和窗口。

设置“切削进给量=200;跨度=1.4;最大台阶深度=0.5;安全距离=2;主轴转速=2500”。

12.设置“窗口”,单击“洗削窗口”→“草绘窗口类型”→“草绘”按钮进入草绘界面草绘一个如下图的红色框。

基于PROE的数控加工编程

基于PROE得数控加工编程题目:本实验完成了PROE中轴类零件得数控车削加工过程。

通过三维建模,机床设置,以及加工仿真等过程,编制出了数控车床得G代码文件,加工零件得图纸如图所示:ﻫ图1数控车床加工得零件图操作步骤:1、利用PROE 3、0得建模功能,根据题目图纸,建立零件得三维模型如图:2、建立数控加工文件并装配加工模型:错误!在proe得主界面中单击新建按钮,然后选择制造-NC组件类型,输入加工文件名后,单击确定进入制造模式,然后,在菜单管理器中点击制造模型-装配-参考模型,在弹出得文件打开对话框中,选择第一步建立得模型文件,单击确定将工件装配进入制造模式.参考工件显示在工作区中,如图所示:错误!在菜单管理器中单击制造模型-创建-工件,在弹出得对话框中输入文件名后,系统弹出下一级子菜单,选择加材料方式,并选择拉伸方式,建立系统得制造模型(毛坯工件),如下图所示:其中半透明部分就是要切削掉得部分,而实体部分就是保留得工件模型。

然后单击完成/返回菜单返回主菜单.3、操作设置错误!定义操作名称在主菜单中单击制造—制造设置选项,系统弹出操作设置对话框,在对话框中输入操作得名称:OPO10,然后单击NC机床,弹出机床设置对话框,该工件属于旋转类零件,适合使用车床类加工方式,因此,在机床设置对话框中,选择机床类型为车床,刀架塔台为一个塔台。

机床主轴得转速限制为1000RPM,如下图所示:错误!定义机床坐标系与退刀面在以上步骤中得操作设置对话框中,单击加工零点选择按钮,工件模型中,以工件得端面与主轴为参考,作出一个参考坐标系,作为机床得加工零点,然后,将退刀面设置在距离加工零点50mm处,如下图所示:4、区域车削错误!设置刀具参数在菜单中单击制造-加工—NC序列,系统弹出加工菜单,在加工菜单中单击加工—区域—完成命令,系统显示出序列设置菜单,使用系统默认得刀具与参数选择,单击完成。

系统弹出刀具设置对话框,在该对话框中设置好刀具得参数后,单击应用与确定.错误!设置加工过程参数在菜单中,单击制造参数中得设置命令,系统弹出参数树对话框,对相应得参数进行相应得设置,在该实验中,将车削运动得进给速度设置为200,每一刀得进刀深度设置为2,主轴得转速设置为1000,其余参数采用系统默认得参数。

用PRO/E进行数控编程的方法与技巧

用PRO/E进行数控编程的方法与技巧PRO/E是一款综合CAD/CAM/CAE功能一体化的三维软件,它不仅在三维造型软件领域中占有着重要地位,并且在数控加工中也得到了广泛应用。

本文介绍了使用Pro/E进行数控加工编程的方法,并且介绍了在Pro/NC软件环境中进行数控编程的技巧。

标签:数控编程;Pro/E;刀具;切削0 引言目前对于复杂模型数控加工程序的编写,只依靠手工来完成相当麻烦,不仅容易出错,而且不便于修改,但现在产品的形状越来越多样化,而且对加工也提出了更高的要求。

Pro/E软件是以统一的数据库管理整个系统,数据库将整个设计至生产过程集成在一起,数控编程应用Pro/E软件进行,既可以避免了在加工中对产品的重复设计可能产生的错误,又不必在加工过程对产品进行二次建模,数据提取可靠,使用方便。

1 PRO/E进行数控编程的方法PRO/E软件不仅可以生成数控加工程序,还可以在计算机上动态的显示零件的加工轨迹图。

使用PRO/E生成数控加工程序的工作过程是:先用它的CAD模块的图形编辑功能,绘制出零件的几何图形形成图形文件,然后用数控编程模块对刀具轨迹进行处理,从而设置机床类型、坐标和刀具类型等。

整个过程中对零件加工轨迹上的每个节点的计算和数学处理,都是由计算机完成,在此基础上刀位数据文件由计算机生成,然后再对刀位数据文件进行后处理,就可以自动生成数控加工程序了。

由此看见,在加工设备固定的条件下,对于工作人员来说,使用PRO/E进行数控加工的关键问题就是:如何选择刀具和怎么确定切削用量。

1.1 选择刀具和刀具排顺1.1.1 选择刀具在PRO/E的NC模块中,可以在”刀具设定”窗口中的”普通”选项卡中设置刀具的类型、几何参数及材料等。

在选择刀具及刀柄时,工作人员应根据当前机床的加工能力、切削用量、加工工序等因素来确定。

在刀具选择的时候应遵循的总原则是:刀具要安装调整方便,刀具本身刚性好、精度高并且不易磨损。

三轴自动编程(精)

技术要求: 该项目的所有技术指标相当于或优于所列参数:1、具备三维实体和曲面造型功能:通过拉伸、旋转、导动、放样、倒角、圆角、打孔、筋板、分模等特征造型方式,可以将二维的草图轮廓快速生成三维实体模型。

2、可直接利用零件的轮廓曲线生成加工轨迹指令:提供轮廓加工和区域加工功能,在生成加工轨迹时,进退刀和下刀方式可选择。

可以安排从粗加工、半精加工、到精加工的加工工艺路线。

3、知识加工:数控编程的初学者可以快速学会编程;经验丰富的编程者则可以将加工的工艺经验进行记录、保存和重用。

4、可自动按加工的先后顺序生成加工工序单:在加工工艺单上有必要的毛坯信息,零件信息、刀具信息代码信息和加工时间信息等。

5、提供了轨迹仿真手段:以检验数控代码的正确性,可以通过实体真实感仿真模拟加工过程,可以在仿真加工的过程中任意旋转观察,展示加工零件的任意截面,确保加工正确。

6、通用后置处理:无需生成中间文件就可直接输出G 代码指令。

可以提供常见的数控系统后置格式,用户还可以自定义专用数控系统的后置处理格式。

7、同一设计环境下可以完成绘图设计、加工代码生成、集图纸设计和代码编程于一体。

8、可直接读取EXB 、DWG 、DXF 、IGES 、DAT 等类型的文件生成的图形,完成加工编程,生成加工代码。

9、打印功能:可在软件内直接从打印机上输出图纸和生成的代码。

10、可以适用于BMP 、GIF 、JPG 、PNG 等格式图形的矢量化,在矢量化后可以调出原图进行对比,在原图的基础上对矢量化后的轮廓进行修正。

11、支持自动导入代码和手工编写的代码,其中包括宏程序代码的轨迹仿真,能够有效验证代码的正确性。

支持多种系统代码的相互后置转换,实现加工程序在不同数控系统上的程序共享。

还具有通讯传输的功能,通过RS232口可以实现数控系统与编程软件间的代码互传。

12、可生成复杂参数公式曲线二维轮廓的零件加工代码,支持公式曲线字节数400个。

13、加工方式:最少提供5种粗加工方式和6种半精加工方式.技术要求: 该项目的所有技术指标相当于或优于所列参数:1、可实现五轴等参数线、五轴侧铣、五轴曲线、五轴曲面区域、五轴G01钻孔、五轴定向、转四轴轨迹等加工对叶轮、叶片类零件。

Proe编程实例

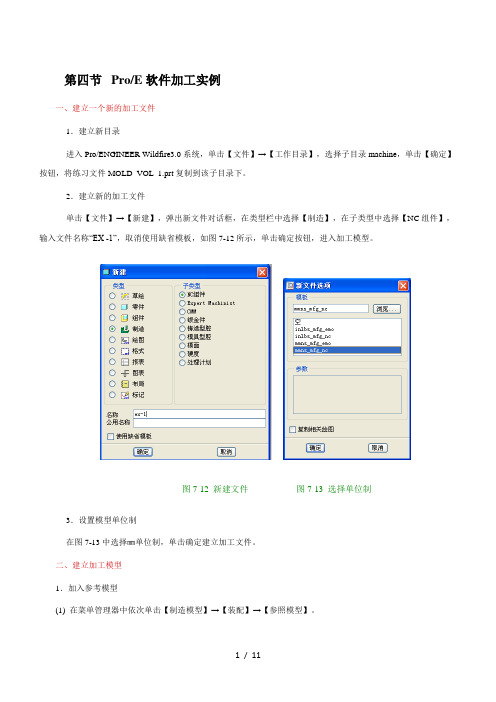

第四节Pro/E软件加工实例一、建立一个新的加工文件1.建立新目录进入Pro/ENGINEER Wildfire3.0系统,单击【文件】→【工作目录】,选择子目录machine,单击【确定】按钮,将练习文件MOLD_VOL_1.prt复制到该子目录下。

2.建立新的加工文件单击【文件】→【新建】,弹出新文件对话框,在类型栏中选择【制造】,在子类型中选择【NC组件】,输入文件名称“EX -1”,取消使用缺省模板,如图7-12所示,单击确定按钮,进入加工模型。

图7-12 新建文件图7-13 选择单位制3.设置模型单位制在图7-13中选择㎜单位制,单击确定建立加工文件。

二、建立加工模型1.加入参考模型(1) 在菜单管理器中依次单击【制造模型】→【装配】→【参照模型】。

(2) 进入打开对话框,选择MOLD_VOL_1.prt,选择三个面对齐或匹配的方式进行约束,注意Z 轴的方向,单击按钮,参考零件装配到加工模型。

2.加入工件模型(1) 在制造模型菜单管理器中单击【创建】→【工件】。

(2) 系统首先提示输入要产生的工件模型的名字,在状态栏提示框中输入名字Ex-1workpiece,单击按钮。

(3) 在右侧出现的特征菜单中单击【实体】→【加材料】→【拉伸】→【实体】→【完成】。

(4) 完成如图7-14所示的拉伸特征。

单击【完成/返回】。

图7-14 工件模型三、加工参数设定1.机床设置在加工菜单管理器中单击【制造设置】→【操作】,系统弹出操作设置窗口,如图7-15所示。

在操作名称一栏里填入操作的名字,默认值是0p010。

单击NC机床栏地右侧图标,弹出机床设置对话框,见图7-16。

图7-15 操作设置对话框图7-16 机床设置对话框在机床类型栏,单击右端的下拉按钮.选择【铣削】,在轴数栏里单击右端的下拉按钮选择3轴,后置处理选项中选项ID右侧栏中的数字是后处理文件的代号。

要求必须与所选机床的后处理文件相对应,其他项可暂时忽略,以后需要时再定。

ProE-NC数控加工模块教程与操作步骤

一ProE/NC数控加工模块随着以Pro/ENGINEER为代表的CAD/CAM软件的飞速发展,计算机辅助设计与制造越来越广泛地应用到各行各业,设计人员可根据零件图及工艺要求,使用CAD模块对零件实体造型,然后利用CAM模块产生刀具路径,通过后置处理产生NC代码,最后将NC代码输入到数控机床,对零件进行数控加工。

本章主要通过最简单的实例操作说明用Pro/ENGINEER软件进行数控加工的一般操作流程,介绍NC工序的通用加工工艺参数的含义及设置方法。

Pro/NC数控加工的工艺过程利用Pro/NC实现产品数控加工的基本过程与实际加工的过程基本相同。

如图9-1所示,包括以下几个步骤:图9-1 Pro/NC数控加工工艺过程Pro/NC数控加工的操作案例本节以实际案例说明PRO/NC数控加工的一般操作步骤。

[案例]:用PRO/NC完成图9-2所示零件台阶的数控加工。

图9-2案例零件图步骤1 进入Pro/NC加工制造模块1.启动Pro/ENGINEER后,直接单击工具栏中的件】/【新建】,系统弹出【新建】对话框,如图9-3所示。

在【类型】栏中选取【制造】,在【子类型】栏中选取【NC ex9-1”,同时取消【使用2.9-4所示。

在【模板】分组框中选择【mmns_mfg_nc Pro/NC加工制造模块,如图9-5所示。

图9-3【新建】对话框图9-4【新文件选项】对话框图9-5 Pro/NC主界面步骤2 建立工作目录单击【文件】/【设置工作目录】,系统弹出【选择工作目录】对话框,如图9-6所示。

9-7输入文件夹名称“ex9-1”图9-6【工作目录】对话框图9-7 【新建目录】对话框步骤3 创建制造模型1.参照模型参照模型即设计模型,其几何形状表示加工最终完成的零件形状,相当于零件图纸,是创建制造模型的基础。

它为Pro/NC数控加工提供各种几何信息和数值信息,是Pro/NC数控加工的依据。

根据参照模型提供的信息,Pro/NC生成我们需要的刀具路径轨迹和后置处理程序,将程序传送到数控机床上,制造出符合设计意图的产品。

ProE数控模拟加工

运用Pro/E进行轴零件的数控模拟加工

只对轴进行以上加工,要加工的是轮廓,该轮廓是由直线、凹槽,所以可以在车床或者车削中心上完成加工。

1、先对其加工工艺分析;

该轴是通过粗加工、精加工来完成,各工步的内容和所用的刀具如下表所示:

2、以下是用Pro/E软件具体操作,步骤如下:

1)建立制造模型

单击右侧“制造原件”工具栏上“装配参照模型”按钮

然后放置元件,采取默认方式,再创建工件,也默认。

默认约束就是将元件的坐标系与组件的坐标系对齐,使两个元素上的坐标系彼此重合。

如图:

2)设置好加工坐标系,执行粗车外轮廓,刀具设置如图:

3)进行粗车外轮廓,先设定加工参数,如图

刀具运动设定后,进行运动操作

4)精车外轮廓

5)然后进行区域车削,如图所示:

6)后置处理生成加工工序,导出加工代码。

PROE与数控加工编程

PROE与数控加工编程PROE是一个大型的CAD/CAM系列类的综合软件,功能包含了零件设计、模具设计、装配、机构运动、有限元分析、数控编程等多种功能,其中零件设计功能在同类软件里是相当灵活实用的。

PROE是一款集CAD/CAM/CAE的功能一体化的综合性三维软件,在目前的三维造型软件领域中占有着重要地位,并作为当今世界机械CAD/CAM/CAE领域的新标准而得到业界的认可和推广,是现今最成功的CAD/CAM软件之一,同样也在数控加工中得到广泛应用,成为技工院校数控加工和模具设计专业的一门必修课程。

PROE的系统特点有:1)三维实体造型,它可以将使用者的设计概念,以真实模型的形式在计算机上呈现出来,避免二维点、线、面设计的不足,三维实体模式更直观、逼真、形象。

2)以特征造型为基础。

PROE是一款基于特征的实体建模工具,以特征作为组成模型的基本单元,实体模型是通过特征来完成设计的。

3)参数式设计。

PROE是一个参数化系统,根据参数创建设计模型,几何形状大小都由参数控制。

PROE建模技术是曲面建模,实体建模和特征建模,是完全应用特征技术发展起来的CAD/CAM系统软件,在造型方面提供了拉伸、旋转、扫描、挤压、打孔、倒角、拔模、阵列等多种造型方式,可以方便地设计各种复杂的特征。

PROE提供了车削、铣削、钻削等多种功能,它的CAM驱动模型有曲面驱动、实体驱动和特征驱动,其加工环境设置完全符合实际情况,灵活进行机床坐标系和工件坐标系的设置,便于工件的装夹找正,保证加工精度。

同时,PROE采用余量模型的加工方式,在刀具轨迹生成时能够进行刀路优化,减小空刀,提高效率。

PROE提供了强大的刀位验证和编辑修改功能,同时进行夹具和辅助工具的设置,在进行实体仿真时,能够逼真地模拟加工的全过程。

PROE能够生成数控加工的全过程,其工作过程是利用计算机的图形编辑功能将零件的几何图形绘制到计算机上形成零件的图形文件,然后直接转换成计算机内相应的数控编程模块,进行刀具轨迹处理,建立操作用于设置机床类型、刀具类型、机床坐标等。

第8章 Pro_E数控编程

第8章 Pro/Engineer数控编程【本章要点】介绍Pro/E中的Pro/NC模块,内容包括数控编程的基本概念、操作的建立、机床和工序的定义等。

8.1 基础知识Pro/NC模块用于生成数控加工的相关文件,如刀位数据文件。

用户可以通过NC-Check对生成的刀具轨迹进行检查,如果不符合要求,则可以对NC数控工序进行修改;如果刀具轨迹符合要求,则可以使用NCPost对其进行后处理,以便生成数控加工代码,为数控机床提供加工程序。

8.1.1 新建文件选择主菜单中的【File】、【New】命令,系统弹出【New】对话框。

在【Type】选项组中,选择【Manufacturing】单选按钮;在【Sub-type】选项组中,选择【NC Part】单选按钮;在【Name】文本框中输入欲加工的文件。

系统会弹出【Open】对话框,选择欲加工的零件文件,系统进入加工制造模式,并在模型窗口中出现欲加工的零件,如图8.1所示。

图8.1 欲加工的零件图8.1.2 工作菜单进入加工制造模式后,系统显示制造模式操作窗口。

在此先对菜单中的各项进行简单的说明,其详细的操作在后面的章节中会逐一介绍。

图8.2所示为制造模式下的菜单管理器。

图8.2 制造模式下的菜单管理器【Mfg Model】:用于进行制造模型的相关操作,包括在加工装配中装配、拆卸、替换、或简化模型。

【Mfg Setup】:进行加工的制造设置,包括工作机床、刀具、夹具设置等。

【Machining】:用于定义、校验和处理每个操作的刀具轨迹。

【CL Data】:加工刀具路径数据的整合、输出、显示及数据转换等各种管理及应用。

【Modify】:用于修改或重新定义加工模型、模型特征及加工操作环境等参数。

【Regenerate】:对于修改后的加工模型及加工操作环境参数,重新进行运算以得到修改后的正确参数。

【Component】:用于处理装配件。

【Set Up】:用于设置附加装配信息。

三轴机床编程案例

三轴机床编程案例(最新版)目录1.三轴机床编程概述2.三轴机床编程案例分析3.三轴机床编程技巧与注意事项正文【三轴机床编程概述】三轴机床是一种常见的数控机床,主要用于加工各种零件和工件。

它的编程主要包括 X、Y、Z 三个轴的线性插补和圆弧插补。

在编程过程中,需要根据零件的形状和加工要求,合理设置刀具路径和加工参数,以实现高效、准确的加工。

【三轴机床编程案例分析】假设我们要加工一个长方体的零件,其尺寸为 100mm×50mm×30mm,材料为铝。

根据加工要求,我们需要在 X、Y、Z 三个轴上分别设置刀具路径,以完成零件的各个面的加工。

1.X 轴方向:从起点开始,刀具沿 X 轴向右移动 100mm,然后向下移动 50mm,加工底部面。

接着,刀具向上移动 30mm,加工侧面。

最后,刀具沿 X 轴向左移动 100mm,回到起点。

2.Y 轴方向:刀具从起点开始,沿 Y 轴向下移动 50mm,加工左侧面。

然后,刀具向上移动 30mm,加工顶部面。

最后,刀具沿 Y 轴向上移动 50mm,回到起点。

3.Z 轴方向:刀具从起点开始,沿 Z 轴向下移动 30mm,加工前侧面。

接着,刀具向上移动 50mm,加工后侧面。

最后,刀具沿 Z 轴向上移动 30mm,回到起点。

【三轴机床编程技巧与注意事项】1.在编程时,应确保刀具路径的连续性和合理性,避免出现交叉或重复加工的情况。

2.根据零件的加工要求,合理选择刀具和加工参数,如切削速度、进给速度和刀具的摆动角等。

3.在编程过程中,要充分考虑机床的性能和刀具的耐用性,避免设置过高的加工参数,导致机床过载或刀具过早损坏。

4.加工过程中,要注意监控刀具的位置和加工状态,确保加工精度和安全性。

三轴机床编程案例

三轴机床编程案例:零件加工1. 背景三轴机床是一种常见的数控机床,主要用于加工各种金属零件。

在实际生产中,通过编写数控程序对机床进行编程,可以实现自动化加工过程,提高生产效率和产品质量。

本案例将介绍一个具体的三轴机床编程案例,以展示如何利用数控编程实现零件的加工。

2. 零件信息在本案例中,我们将以一个简单的螺旋桨为例进行说明。

该螺旋桨由一块圆形铝合金材料加工而成,直径为100mm,厚度为20mm。

3. 加工过程步骤1:准备材料和机床首先需要准备一块圆形铝合金材料,并将其固定在三轴机床的工作台上。

同时,需要确保机床正常运行,并且刀具、夹具等设备齐全。

步骤2:创建数控程序使用数控编程软件(如G代码)创建新的数控程序,并命名为”propeller.nc”。

在程序中定义坐标系和参考点,并设置初始位置。

步骤3:定义刀具和切削参数在数控程序中,需要定义使用的刀具和切削参数。

对于本案例中的螺旋桨加工,我们选择使用一个直径为10mm的立铣刀,并设置合适的进给速度、转速等参数。

步骤4:编写加工代码根据螺旋桨的几何形状和加工要求,编写数控程序中的加工代码。

以下是一个简化的示例代码:N10 G90 G54 G0 X0 Y0 Z0 ; 设置绝对坐标系和参考点N20 S2000 M3 ; 设置主轴转速为2000转/分钟N30 G1 Z-1 ; 刀具下降到离工件表面1mm处N40 G2 X50 Y0 I50 J0 F500 ; 顺时针圆弧插补,以(50, 0)为圆心,半径为50mmN50 G1 Z-5 F100 ; 刀具沿Z轴向下移动5mm,并设置进给速度为100mm/minN60 G1 X100 F500 ; 刀具沿X轴移动到(100, 0)处... ; 其他加工路径步骤5:调试和优化程序完成数控程序编写后,需要进行调试和优化。

可以通过模拟运行程序、检查刀具路径、调整切削参数等方式,确保程序正确无误。

步骤6:运行加工程序将编写好的数控程序加载到机床控制系统中,并按照操作流程启动加工过程。

ProE数控加工参数设置经验(精)

ProE数控加工参数设置经验(精)Pro/ENGINEER是由美国PTC公司研制的一套CAD/CAE/CAM 软件,是目前国内外最为流行的3D CAD/CAE/CAM软件之一,在Pro/NC中设置加工参数不仅需要熟悉Pro/NC加工的设置流程及各加工参数的确切含义,更重要的是要熟悉数控加工编程中工艺参数的选择对加工质量的影响,否则不仅不能保证产品质量,而且容易导致过切等现象,甚至损坏加工设备,给生产单位造成重大损失。

本文介绍了Pro/NO 加工的一般流程和常用参数的含义,分析和探讨了Pro/NC 软件环境中工艺参数的设定方法和原则。

一Pro/NC制造过程操作流程Pro/ENGINEER目前的流行版本为wildfire 3.0,其NC模块由Pro/NC-MILL、Pw/NC-TURN、Pro/NC-WEDM、PDo/NC-ADVANCED几个小模块组成,用户在使用时,并不需要去分辨当前是在哪一个模块下操作,只需在操作界面中根据加工需要进行设置,系统会自动调用相应的模块去处理。

Pro/ENGINEER能够生成数控加工的全过程,其工作过程是利用计算机(CAD)的图形编辑功能,将零件的几何图形绘制到计算机上,形成零件的图形文件,然后直接调用计算机内相应的数控编程模块,进行刀具轨迹处理(即建立操作及定义NC工序。

建立操作用于设置机床类型、刀具类型、机床坐标和退刀面的位置等,而定义NC工序用于设置待加工的曲面以及切削参数,每一个操作定义了若干个关联的NC工序),由计算机对零件加工轨迹的每个节点进行计算和数学处理,从而在生成刀位数据文件后,进行相应的后处理,自动生成数控加工程序,并在计算机上动态地显示刀具的加工轨迹图形H1。

在加工设备不变的条件下,实际上问题的关键是刀具的选择与切削用量的确定。

二、选择刀具和安排刀具排列顺序的基本原捌(一)选择刀具数控加工刀具必须适应数控机床高速、高效和自动化程度高的特点,一般应包括通用刀具、通用连接刀柄及少量专用刀柄。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

三轴联动铣削数控编程

一、设置工作目录

启动 Pro/ENGINEER Wildfire 4.0,在菜单栏中依次选择“文件” “打开”命令,在弹出的“选择工作目录”对话框中选择已经设置好的文件夹“sk”,然后单击“确定”按钮,设置工作目录完成,如图1所示。

图1 “选取工作目录”对话框

二、创建NC组件

在工具栏中单击“新建”快捷方式,系统弹出“新建”对话框,在“类型”选项组中选中“制造”单选按钮,在“子类型”选项组中选中“NC组件”单选按钮,在名称里输入“pl_sk”,取消选中“使用缺省模板”复选框,单击“确定”按钮,如图2所示。

在弹出的“新文件选项”对话框的“模板”列表框中选择“mmns_mfg_nc”选项,单击确定按钮,如图3所示。

图2 “新建”对话框

图3 “新文件选项”对话框

三、装配参照模型

(1)在“制造”菜单管理器依次选择“制造模型”→“装配”→“参照模型”选项,如图4所示。

图4 依次选择“制造模型”“装配”“参照模型”选项

(2)系统弹出“打开”对话框,选择创建好的零件“pl_up.prt”,单击“打开”按钮,如图5所示。

图5 “打开”对话框

(3)在弹出的“装配”操控面板中,选择位置关系为“缺省”,如图6所示,然后单击“应用并保存”按钮。

图6 “装配”操控面板

(4)系统弹出“创建参照模型”对话框,选中“按参照合并”单选按钮,单击“确定”按钮。

(5)打开的零件模型如图7所示。

图7 打开的零件模型

四、创建工件

(1)在“制造模型”菜单管理器中依次选择“创建”→“工件”选项,如图8所示。

图8 选择“创建”→“工件”选项

(2)在提示栏输入零件名称为“pl_wrk”,单击“接受”按钮,如图9所示。

图9 提示栏

(3)在“实体”菜单管理器中选择“加材料”选项,在“实体选项”菜单管理器中依次选择“拉伸”→“实体”→“完成”选项。

(4)在弹出的“拉伸”操控面板中单击“放置”标签,切换到“放置”选项卡,单击“定义”按钮,如图10所示,选择“曲面F1(抽取):PL_UP”面为草绘平面,单击“草绘”对话框中的“草绘”按钮进入草绘模式。

图10 “拉伸”操控面板

(5)选择合适的参照,绘制草图。

(6)单击“草绘器工具”工具栏中的“完成”按钮,在“拉伸”操控面板中,设置“拉伸长度”为“90”,单击“应用并保存”按钮,如图11所示。

图11 “拉伸”操控面板

(7)选择“制造模型”菜单管理器的“完成/返回”选项,工件将以绿色显示在绘图区,如图12所示。

图12 创建的工件

五、操作数据的设置

(1)选择“制造”菜单管理器“制造设置”选项,如图13所示。

图13 “制造”菜单管理器

(2)系统弹出“操作设置”对话框,如图14所示。

图14 “操作设置”对话框

(3)在“操作设置”对话框单击“定义机床”按钮,弹出“机床设置”对话框,在“机床类型”下拉列表框中选择“铣削”,其他选项保持默认,如图15所示。

图15“机床设置”对话框

(4)切换到“主轴”选项卡,设置“最大速度”为“10000”,参数设置如图16所示。

图16 “主轴”选项卡

(5)切换到“进给量”选项卡,在“快速横移”下拉列表框中选择MMPM 选项,设置“快速进给速度”为“1000”,参数设置如图17所示。

图17“进给量”选项卡

(6)切换到“行程”选型卡,设置坐标系行程,参数设置如图18所示。

(7)切换到“机床设置”对话框中的“切削刀具”选项卡,如图19所示。

(8)单击“定义刀具”按钮,打开“刀具设定”对话框,参数设置如图20所示。

(9)最后单击“刀具设定”对话框中的“应用”按钮,在单击“确定”按钮。

返回到“机床设置”对话框,单击“确定”按钮。

(10)在“操作设置”对话框“一般”选项卡中单击“加工零点”后面的“选取”按钮,选择坐标系ACS0,单击“退刀”选项组中“曲面”后面的“选取”

图18 “行程”选型卡

图19 “切削刀具”选项卡

图20 “刀具设定”对话框

按钮,选取平面ADTM1,单击“确定”按钮,选取“菜单管理器”中的“完成/返回”。

六、创建铣削体积块

(1)单击右侧工具栏中的(铣削体积块刀具)按钮,单击右侧工具栏中的(拉伸)按钮,单击拉伸操控面板的“放置” “定义”,选取平面“ADTM1”做为草绘平面,点击“草绘”,进入草绘模式,选取合适的参照,点击“复制边”命令,复制如图21所示的边。

单击,退出草绘模式。

图 21 复制边

(2)在拉伸操控面板中将拉伸深度改为至平面,选取工件的底面,之后点接受按钮,完成拉伸。

(3)点击右侧工具栏中的(修剪),选取修剪对象PL_UP.PRT,退出拉伸模式,生成铣削体积块,如图22所示。

七、创建体积块铣削NC序列

(1)点击“菜单管理器”→“加工”→“NC序列”→“加工”“体积块”“3轴”“完成”→选中“名称”“刀具”“参数”“坐标系”“退刀曲面”“体积”前面的复选框,单击“完成”。

(2)输入NC序列名称“pl_01”,点击接受按钮,弹出“刀具设定”对话框,单击“确定”,弹出编辑序列参数“pl_01”对话框,进行序列参数设置:

图22 铣削体积块

切削进给量:500;步长深度:2;跨度:2;安全距离:10;主轴速率:1000;COOLANT_OPTION:开;单击“确定”,参数设置如图23所示。

图23 编辑序列参数“pl_01”对话框

(3)选取坐标系“ACS0”,弹出退刀设置对话框,选取默认值,单击“确定”按钮,选取先前定义的铣削体积块“MILL_VOL_1-铣削体积”,弹出菜单管理器,选取“演示轨迹”→选中“计算CL”复选框,点击“屏幕演示”,弹出“播放路径”对话框,点击“播放”按钮,生成刀具轨迹,如图24所示,点击“关闭”按钮。

图24 刀具轨迹

(4)“菜单管理器”→“完成序列”→“完成/返回”。

八、后置处理

(1)在“菜单管理器”中点击“CL数据”,→“输出”“选取一”“选取”,如图25所示。

(2)选取“PL_01[OP0101]”,单击“文件”,选中“输出类型”里“CL文件”“MCD文件”“交互”前面的复选框,如图26所示,单击“完成”。

(3)弹出“保存副本”对话框,单击“确定”按钮,如图27所示。

(4)单击“菜单管理器”里的“完成”,在“后置处理列表”选取“UNCX01.P12”后置处理器,如图28所示。

(5)弹出信息列表,单击“Done Output” “完成/返回”。

后置处理文件“pl_01.tap”成功创建。

(6)在工作目录中找到后缀名“.tap”的文件,成为数控机床可以识别的G代码文件,可用记事本方式打开,可以做局部修改,如图29所示。

图25“选取特征”菜单图26 “输出类型”菜单

图27“保存副本”对话框

图28 “后置处理类表”对话框图29 “pl_01”文件。