拉速对Ф400mm直拉硅单晶中空洞分布影响的数值模拟

单晶硅棒的拉晶速度

单晶硅棒的拉晶速度【原创实用版】目录1.单晶硅棒的概述2.单晶硅棒的拉晶过程3.拉晶速度对单晶硅棒质量的影响4.提高拉晶速度的方法5.结论正文一、单晶硅棒的概述单晶硅棒是半导体材料中的一种,具有优良的电学性能和良好的机械强度。

在半导体产业中,单晶硅棒被广泛应用于生产集成电路、光电子器件等领域。

单晶硅棒的制作方法主要有直拉法和浮动区熔法等,其中直拉法是最为常见的一种。

二、单晶硅棒的拉晶过程单晶硅棒的拉晶过程是指通过一定的方法,在多晶硅原料中生长出单晶硅棒的过程。

这个过程主要分为两个阶段:熔化和拉晶。

在熔化阶段,多晶硅原料被加热至高温,使其熔化成硅熔体。

在拉晶阶段,将单晶硅种浸入硅熔体中,并通过连续地提升晶种移动离开硅熔体表面,在移动过程中生长出单晶硅棒。

三、拉晶速度对单晶硅棒质量的影响拉晶速度是影响单晶硅棒质量的重要因素。

拉晶速度过快,容易导致硅棒内部产生缺陷、杂质和应力,影响其电学性能和机械强度;拉晶速度过慢,则容易导致硅棒生长不均匀,影响其形状和尺寸。

因此,在拉晶过程中,需要合理控制拉晶速度,以保证单晶硅棒的质量。

四、提高拉晶速度的方法要提高拉晶速度,可以从以下几个方面入手:1.优化熔体成分:通过调整熔体中的硅、氧、碳等元素的比例,使其达到最佳的熔化和生长条件,从而提高拉晶速度。

2.提高熔体温度:适当提高熔体温度,可以降低硅熔体的粘度,提高拉晶速度。

3.优化拉晶工艺:采用合适的晶种、坩埚和拉晶速度等参数,以提高拉晶过程的稳定性和生长速度。

4.使用高效真空泵:提高真空泵的抽速,可以加快氩气的循环速度,从而提高拉晶速度。

五、结论总之,单晶硅棒的拉晶速度是影响其质量的关键因素。

直拉单晶埚跟比长度等参数的计算

W

坐标长度的计算

装料60kg 拉制¢ 60kg, 单晶时, 例:装料60kg,拉制¢154mm单晶时,若埚底料剩 单晶时 料1.0kg,则 ,

60000 −1000 L = 547× =1361(mm) 154×154

这个长度是在假设整个晶体重量(包括收尾部分) 这个长度是在假设整个晶体重量(包括收尾部分)都是按 照等径计算的,实际上从转肩清零开始计长, 照等径计算的,实际上从转肩清零开始计长,晶体的等 径实际长度不会超过以上计算的坐标长度, 径实际长度不会超过以上计算的坐标长度,就应该进入 收尾程度了,所以用此长度作为拉速、 收尾程度了,所以用此长度作为拉速、温校的坐标长度 足够了。

降温的一段晶体不长,恒温的一段更短一些, 降温的一段晶体不长,恒温的一段更短一些,以后就转入 升温过程。 升温过程。

埚升速度的计算

晶体在生长过程中, 晶体在生长过程中,由于液态不断地转化为固态而被籽晶 提起,所以液面在坩埚中的位置是不断下降的, 提起,所以液面在坩埚中的位置是不断下降的,这就必然造 成固液界面的温度梯度发生变化,给单晶生长带来困难。 温度梯度发生变化 成固液界面的温度梯度发生变化,给单晶生长带来困难。但 如果液面下降1mm,坩埚就上升1mm,那么液面在热场中的 如果液面下降 ,坩埚就上升 , 相对位置就没有变化,固液界面稳定,有利于单晶生长。 相对位置就没有变化,固液界面稳定,有利于单晶生长。所 当转肩完进入等径生长时,应及时开启埚升, 以,当转肩完进入等径生长时,应及时开启埚升,并给予一 定的上升速度, 保持液面在热场中的相对位置不变, 定的上升速度,以保持液面在热场中的相对位置不变,称为 埚升随动。 埚升随动。 但是埚升过大或过小,都可能使得液面的位置不变, 但是埚升过大或过小,都可能使得液面的位置不变,怎样 保证合适的埚升。 保证合适的埚升。

毕业设计(论文)-直拉单晶硅的制备

毕业设计(论文)-直拉单晶硅的制备题目:直拉法制备单晶硅的研究摘要:单晶硅是目前最广泛应用于光电子器件和太阳能电池领域的材料之一。

本研究主要通过直拉法制备单晶硅,并对其制备过程中的影响因素进行研究和优化。

使用不同的原料、控制拉丝速度和控制拉丝温度等参数进行实验,并通过光学显微镜、扫描电子显微镜和X射线衍射仪等手段进行表征和分析。

关键词:单晶硅、直拉法、控制参数、光电子器件、太阳能电池1. 引言随着科技的快速发展,光电子器件和太阳能电池作为可再生能源领域的重要组成部分,对高纯度、大尺寸、无缺陷的单晶硅的需求越来越大。

直拉法是一种广泛应用于制备单晶硅的方法,通过控制拉丝过程中的参数,可以获得高质量的单晶硅。

2. 直拉法的工作原理直拉法制备单晶硅的过程主要包括原料准备、熔化、拉丝和固化等阶段。

在拉丝过程中,通过初始晶种的引入和拉丝速度的控制,可以实现单晶硅的制备。

3. 影响直拉法制备单晶硅的因素3.1 原料选择:原料的纯度和成分对单晶硅的质量有着重要影响,不同的原料对单晶硅的生长速率和晶体结构有不同的影响。

3.2 拉丝速度:拉丝速度对于单晶硅的形成和生长起到至关重要的作用,过快或过慢的拉丝速度都会影响单晶硅的质量。

3.3 拉丝温度:拉丝温度对单晶硅晶体的质量和纯度有很大影响,需在合适的温度范围内进行控制。

4. 实验设计和结果分析4.1 实验材料和设备的选择:选用高纯度硅片作为原料,使用恒温炉和拉丝机进行实验。

4.2 实验步骤:控制不同拉丝速度和拉丝温度下的直拉法实验。

4.3 结果分析:通过光学显微镜、扫描电子显微镜和X射线衍射仪等手段对实验结果进行表征和分析。

5. 结论本研究通过直拉法制备单晶硅的实验,得出了原料选择、拉丝速度和拉丝温度对制备单晶硅的影响,并优化了制备过程中的参数,从而获得了高质量的单晶硅。

直拉硅单晶生长过程数值模拟与工艺优化

直拉硅单晶生长过程数值模拟与工艺优化下载温馨提示:该文档是我店铺精心编制而成,希望大家下载以后,能够帮助大家解决实际的问题。

文档下载后可定制随意修改,请根据实际需要进行相应的调整和使用,谢谢!并且,本店铺为大家提供各种各样类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,如想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by theeditor.I hope that after you download them,they can help yousolve practical problems. The document can be customized andmodified after downloading,please adjust and use it according toactual needs, thank you!In addition, our shop provides you with various types ofpractical materials,such as educational essays, diaryappreciation,sentence excerpts,ancient poems,classic articles,topic composition,work summary,word parsing,copy excerpts,other materials and so on,want to know different data formats andwriting methods,please pay attention!直拉硅单晶生长过程的数值模拟与工艺优化研究随着半导体技术的快速发展,直拉硅单晶(Czochralski硅)作为集成电路的主要材料,其生长过程的精确控制和优化显得尤为重要。

直径300mm硅单晶生长过程的热场模拟

北京有色金属研究总院硕士学位论文直径300mm硅单晶生长过程的热场模拟姓名:翟立君申请学位级别:硕士专业:材料物理与化学指导教师:周旗钢;王敬20040324摘要摘要本文对直径300mm.晶体生长热场进行了数值模拟,并模拟计算了晶体生长过程中单晶炉内的氩气流动情况。

热场的模拟计算结果与实验测量的结果基本一致,较好地模拟了单晶炉内的热场分布情况。

通过对氩气流动情况的模拟分析,更好地了解了单晶炉内氩气流场的分布情况,这有利于我们更好地控制单晶炉内的氨气流的流速和流向,以及单晶中氧含量。

通过对有热屏和无热屏两种状态下的热场分布和晶体质量的比较,我们得出;单晶炉内施加热屏,可以很好地改进单晶炉内的热场分布,从而改善CZ硅单晶的生长条件,可以较好地控制晶体中的各种缺陷;同时,通过加装热屏,可以改进熔体内的温度分布,增大晶体生长的稳定性,从而获得更大的晶体生长速度,这样有利于提高生产效率;加装热屏还可以减少单晶炉内的热量损失,从而降低加热功率,减少了熔体与坩埚壁的反应,从而有利于控制晶体中的氧含量。

关键词:直拉硅晶体,热屏,300mm,热场,氩气流,数值模拟_—__——,—_——_-—_。

_‘-。

__。

●__-_●__。

●。

1。

_’’—‘‘-‘。

_。

‘-。

_。

_-。

’—’————一一一.垒!!塑璺———AbstractInthispaper,thehotzoneandtheargonflowdistributionduring300mmsinglecrystalgrowthprocessweresimulated.Thehotzonenumericalsimulationresultswereessentiallyinaccordancewitllexperimentalresuas.DifferentargonflowdistributionsinCZ—Sicrystalfurnacewereanalyzed,whichcanhelpUSunderstandtheargonflowdistributionsinCZ-Sicrystalfi瑚aceeffectivelyandadjusttheoxygenconcentrationbyanddirectioninCZ—Sicrystalfurnace.controllingargonflowvelocityComparingthehotzoneconfigurmionswithandwithoutheatshield,wefoundthatheatshieldcouldimprovethehotzoneconfiguration,crystalgrowthconditionsanddefectsintheCZ-Sicrystal.Simultaneously,throughadoptinghemshield,themelttemperaturedistributionswereimproved,thestabilityofcrystalgrowthWasenhancedandtheproductionefficiencyWaSincreaSedbyincreasingcrystalgrowthvelocity.ThehealersupplyingpowerWasreducedbyapplyingheatshieldbecauseofthereductionofheatloss,andtheinterstitialoxygeninthecrystalcanbedecreasedbecauseoftherestraintofthereactionbetweenthecrucibleandmelt,whichwasthemainsourceofoxygen.KeyWords:CZ-Sicrystal,heatshield,300mm,hotzone,argonflow,numericalsimulation.11.原创性声明本人郑重声明:所呈交的论文是我个人在导师指导下进行的研究工作及取得研究成果。

直拉法单晶硅生长的数值模拟和控制参数优化

直拉法单晶硅生长的数值模拟和控制参数优化王玉臣【摘要】采用有限体积元法软件CrysVUn对直拉法生长直径210 mm的硅单晶热场进行了模拟.后继加热器提高了晶体生长界面中心高度,对熔体温度梯度基本没有影响;热屏能改善晶体生长界面形状,使界面更加平滑,降低界面中心高度,并能降低熔体纵向温度梯度,得到更好的温度分布.【期刊名称】《电子工业专用设备》【年(卷),期】2015(044)007【总页数】5页(P13-17)【关键词】数值模拟;单层热屏;加强型热屏;后继加热器【作者】王玉臣【作者单位】中国电子科技集团公司第四十六研究所,天津300220【正文语种】中文【中图分类】TN304.053半导体硅作为现代电子工业的基础材料,已有50~60年的历史,随着IC集成度的提高,给硅片质量提出了更高的要求,这就要求半导体材料行业能够提供直径更大、质量更好的单晶硅[1]。

而完全通过实验来进行单晶硅生长的研究,成本非常大,数值模拟因此迅速发展起来。

CrysVUn是一款能应用于晶体生长过程全局模拟的软件。

它以有限元方法和非结构化网格为基础,最近规则网格的数值计算被应用,基于混合网格的计算也能被应用。

该软件所预测的物理量已经为大量的实践所证实。

本文采用有限体积元法软件CrysVUn对直拉法生长直径210 mm硅单晶热场进行了模拟,研究了不同热屏类型、后继加热器对单晶炉中热场分布的影响[2]。

晶体生长速率是由生长驱动力所决定,驱动力越大,生长速率就越大。

可以推测,当晶体生长的外场(温度场、扩散场、对流场、电场、磁场等)条件不均衡时,不同取向和不同位置的生长驱动力不同,从而导致晶体生长速率的差异。

随着晶体尺寸的增大,这种差异将增大。

因此,在实际晶体生长过程中,晶体生长形态是可以通过外场条件控制的[3]。

界面形状及其稳定性是决定晶体质量的关键因素,凹液面生长时,晶体附近的自然对流花样变得紊乱,晶体直径难以控制,晶体中出现宏观缺陷并极易开裂。

直拉硅单晶生产过程中可能遇到的问题和解决方法

直拉硅单晶生产过程中可能遇到的问题和解决方法摘要:直拉硅单晶生产是一项复杂的工艺,其中可能会出现各种问题。

解决这些问题对于确保生产质量和效率至关重要。

在本文中,将介绍直拉硅单晶生产过程中常见的问题,并提供相应的解决方法。

关键词:直拉硅单晶;生产过程;问题;解决方法引言直拉硅单晶是用于制造太阳能电池和集成电路等高科技产品的重要材料。

在生产过程中,可能会遇到一些问题,影响生产效率和质量。

本文将讨论一些常见的问题,并提供相应的解决方法。

1直拉硅单晶概述1.1直拉硅单晶直拉硅单晶是一种重要的半导体材料,广泛应用于太阳能电池、集成电路和其他高科技产品的制造中。

它具有优异的电学性能和热学特性,因此成为现代电子行业不可或缺的材料之一。

直拉硅单晶的生产是通过熔化高纯度多晶硅,然后在适当的温度和拉力下,将硅熔体从凝固器底部向上拉扯,形成连续的硅单晶柱。

这个过程中需要精确控制温度、拉力和拉速等参数,以确保晶体的质量和尺寸一致性。

1.2直拉硅单晶特点1.2.1高纯度直拉硅单晶的纯度非常高,其中杂质含量非常低,可以满足高要求的电子器件制造。

1.2.2大尺寸直拉硅单晶可以得到较大尺寸的硅片,可以实现更多的芯片制造和太阳能电池面积。

1.2.3优异的光电特性直拉硅单晶具有良好的光电转换效率和光损耗特性,适用于制造高效的太阳能电池。

1.2.4结构均匀性由于直拉过程的控制和优化,直拉硅单晶的晶体结构相对均匀,减少了晶界和位错等缺陷。

2直拉硅单晶生产过程中遇到的问题2.1晶体断裂或受损在拉晶过程中,晶体可能会因为拉力不均匀、温度变化或材料缺陷等原因而出现断裂或受损。

2.2晶体表面污染晶体的表面可能会受到氧化物、杂质或其他污染物的影响,导致晶体纯度降低或者局部区域的电性能下降。

2.3晶体尺寸和形状不均匀直拉过程中,如果拉力、温度或其他关键参数控制不当,可能导致晶体尺寸和形状的不均匀性,影响后续工序的加工精度和产品一致性。

2.4晶体结构缺陷晶体内部可能存在晶界、位错和点缺陷等问题,这些缺陷可能对晶体的电学性能和可靠性产生不利影响。

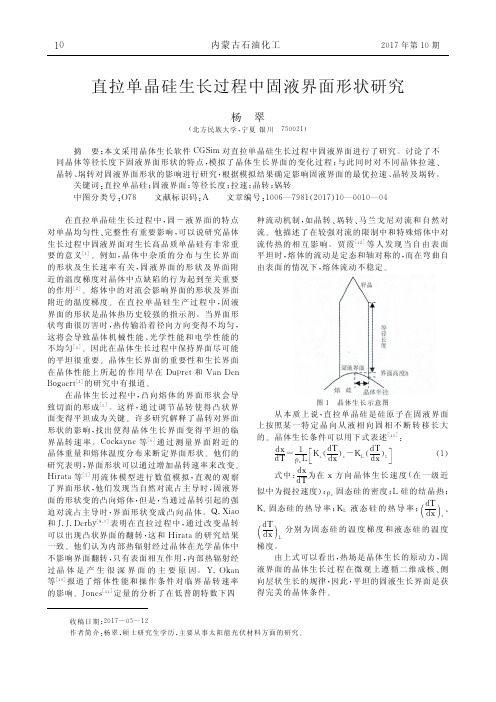

直拉单晶硅生长过程中固液界面形状研究

最 佳 的 拉 晶 速 度 、晶 转 和 锅 转 。 晶体生长时的结晶界面如图1所示。

在晶体性能上 所 起 的 作 用 早 在 Dupret和 Van Den Bogaert[4]的 研 究 中 有 报 道 。

在晶 体 生 长 过 程 中,凸 向 熔 体 的 界 面 形 状 会 导 致切面的形 成 。 [5] 这 样,通 过 调 节 晶 转 使 得 凸 状 界 面变得平坦成为关键。许多研究解释了晶转对界面 形状的影响,找出使 得 晶 体 生 长 界 面 变 得 平 坦 的 临 界晶转 速 率。Cockayne等 通 [6] 过 测 量 界 面 附 近 的 晶体重量和熔体温度分布来断定界面形状。他们的 研 究 表 明 ,界 面 形 状 可 以 通 过 增 加 晶 转 速 率 来 改 变 。 Hirata等 用 [7] 流 体 模 型 进 行 数 值 模 拟,直 观 的 观 察 了 界 面 形 状 ,他 们 发 现 当 自 然 对 流 占 主 导 时 ,固 液 界 面 的 形 状 变 的 凸 向 熔 体 ,但 是 ,当 通 过 晶 转 引 起 的 强 迫对流占主导时,界 面 形 状 变 成 凸 向 晶 体。Q.Xiao 和J.J.Derby[8,9]表明在直 拉 过 程 中,通 过 改 变 晶 转 可以出现凸状界面的翻转,这和 Hirata的 研 究 结 果 一致。他们认为内部热辐射经过晶体在光学晶体中 不 影 响 界 面 翻 转 ,只 有 表 面 相 互 作 用 ,内 部 热 辐 射 经 过晶 体 是 产 生 很 深 界 面 的 主 要 原 因。Y.Okan 等 报 [10] 道了熔 体 性 能 和 操 作 条 件 对 临 界 晶 转 速 率 的 影 响 。Jones[11]定 量 的 分 析 了 在 低 普 朗 特 数 下 四

第九章-单晶硅制备-直拉法

直拉生长工艺

⑤晶颈生长 晶颈直径的大小,要根据所生产的单晶的重量决定,

其经验公式为 d=1.608×10-3DL1/2

d为晶颈直径; D为晶体直径;L为晶体长度,cm。 目前,投料量60~90kg,晶颈直径为4~6mm。 晶颈较理想的形状是:表面平滑,从上至下直径微收

或等径,有利于位错的消除。

于引晶位置,稳定之后将晶种降至与熔硅接触并充分 熔接后,拉制细颈。 籽晶在加工过程中会产生损伤,这些损伤在拉晶中就 会产生位错,在晶种熔接时也会产生位错 拉制细颈就是要让籽晶中的位错从细颈的表面滑移出 来加以消除,而使单晶体为无位错。

➢ 引晶的主要作用是为了消除 位错。全自动单晶炉采用自动 引晶。如果特殊情况需要手动 引晶,则要求:细晶长度大于 150mm,直径4mm左右,拉 速2-5mm/min

直拉生长工艺

腐蚀清洗的目的是除去运输和硅块加工中,在硅料表面留下 的污染物。

HNO3比例偏大有利于氧化, HF的比例偏大有利于SiO2的剥 离, 若HF的比例偏小,就有可能在硅料表面残留SiO2,所 以控制好HNO3和HF的比例是很重要的。

腐蚀清洗前必须将附在硅原料上的石墨、石英渣及油污等清 除干净。

拉晶过程中的保护气流

2、利用热场形成温度梯度

热场是由高纯石墨部件和保温材料(碳毡)组成。

➢ 石墨加热器:产生热量,熔化多 晶硅原料, 并保持熔融硅状态;

单晶热场温度分布

➢ 石墨部件:形成氩气流道,并隔 离开保温材料;

➢ 保温材料:保持热量,为硅熔液提供合 适的温度梯度。

3 单晶炉提供减压气氛保护、机械运动和自动控制系统

安装热场

装料

化料

收尾

等径

转肩

放肩

引晶

大直径直拉硅单晶炉热场的改造及数值模拟(1)

第29卷第4期 人 工 晶 体 学 报 V ol.29 N o.4 2000年11月 JOURNA L OF SY NTHETIC CRY ST A LS N ovember,2000大直径直拉硅单晶炉热场的改造及数值模拟任丙彦,刘彩池,张志成,郝秋艳(河北工业大学半导体材料研究所,天津300130)摘要:为了降低大直径硅单晶生长过程中氧的引入,对常规的406mm(16英寸)热场进行了改造。

设计了以矮加热器为核心的复合式加热器系统,使晶体生长过程中熔体热对流减小。

通过对热场的数值模拟计算,分析了热场的温度分布,发现熔体的纵向温度梯度下降,熔体热对流减小,硅单晶中氧含量降低。

关键词:直拉硅单晶;热场;加热器;热对流;氧含量;数值模拟中图分类号:O78 文献标识码:A 文章编号:10002985X(2000)0420381205 Improvement and Numeric Simulation for H eat Zone inLarge2diameter Si Single Crystals FurnaceREN Bing2yan,LIU Cai2chi,ZH ANG Zhi2cheng,H AO Qiu2yan(Institute of Sem iconductor M aterials,Hebei University of T echnology,T ianjin300130,China)(Received10March2000,accepted15June2000)Abstract:In order to reduce oxygen content in large2diameter C zochralski Si single crystal(CZSi),we have m odified the heat zone in406mm(16in.)system.Thermal convection of melthas been suppressed by our new heat system with com posite heater.Distribution of tem perature filed was calculated by numeric simulation.The result indicated that axial tem perature gradient was decreased due to the decrease of thermal convection in the melt.The concentration of oxygen in CZSi has been reduced.K ey w ords:CZSi;heat zone;heater thermal convection;oxygen concentration;numericsimulation1 引 言传统的直拉(CZ)法生长硅单晶时,氧是主要的非故意掺入的杂质[1]。

区融法超纯单晶硅数值模拟

1. 背景介绍1.1 单晶硅硅的单晶体,是一种良好的半导体材料。

在工业上单晶硅多用于半导体产业,主要用于制造半导体芯片、太阳能电池等。

单晶硅有巨大的市场和广阔的发展空间。

其原料来源丰富,硅元素在地壳中含量达高达25.8%,可谓取之不尽。

以单晶硅为代表的高科技附加值材料,如今已经成为当代全球经济发展中增长最快的先导产业——信息技术产业的支柱。

且随着当前常规能源供给的有限性和环保压力的不断增加,太阳能等新能源正在掀起新一轮能量改革热潮,国际上许多国家已经开始制定可持续发展战略,将太阳能的发展当作重要的战略目标。

大规模的半导体信息时代以及太阳能等新能源时代正在拉开序幕,单晶硅产品因此也将成为21世纪最受关注的产品之一。

1.2 单晶硅的区熔法制备由于半导体结构具有特殊性,芯片的工作也要求具有稳定性,因此工业上对单晶硅的结构要求是非常高的,例如通常要求其纯度要达到99.9999%,甚至99.9999999%以上。

普通的单晶硅晶体生长方法或多或少都会引入少量杂质,但是区熔法是一种比较特殊的高纯度单晶生长技术。

由于其本身也是一种提纯的方法,因此用区熔法来制备超纯单晶硅非常适合。

区熔法晶体生长技术工业上被称为悬浮区熔法,简称区熔法(FZ),这种技术是指在气氛或真空的炉室中,利用高频线圈在单晶籽晶和其上方悬挂的多晶硅棒的接触处产生熔区,然后使熔区向上移动进行单晶生长。

由于硅熔体完全依靠其表面张力和高频电磁力的支托,悬浮于多晶棒与单晶之间,因此不需要坩埚等其他载体,这是区熔法最显著的特征之一。

图1 区熔法示意图图2 区熔法的工艺流程示意图由于使用区熔法制备晶体时不使用坩埚,避免了来自坩埚的污染,因此区熔法可以用来制备纯度很高的晶体。

另外区熔法还有提纯作用,其提纯原理是分凝原理。

杂质在熔体和已结晶的固体中的溶解度是不一样的。

在结晶温度下,若一杂质在某材料熔体中的浓度为cL,结晶出来的固体中的浓度为cs,则称K=cL/cs为该杂质在此材料中的分凝系数。

直拉硅单晶中微缺陷的特征及演变

直拉硅单晶中微缺陷的特征及演变佟丽英;高丹【摘要】After high temperature oxidation and etching ,Czochralski(CZ) silicon single crystal polished wafers show oxidation induced defects including swirl defects and oxidation induced stacking faults (OISF) ,whose shape and distribution correlate with microdefects during the single crystal growth process .The internal characteristics of swirl defects and the density distribution of OISF are experi‐mentally demonstrated and the effect of the defects on the device performance i s analyzed .T he charac‐teristic parameters of single crystal quality are also determined .%直拉硅单晶抛光片经过高温氧化后,腐蚀显示出氧化诱生缺陷,包括漩涡缺陷和氧化层错(oxidation induced stacking faults ,OISF),其形状和分布与单晶生长过程中形成的微缺陷有一定的对应关系。

文章通过试验显示出漩涡缺陷的内部特征及O IS F的密度变化,推测出其对器件性能产生的影响,并确定控制单晶质量的特征参数。

【期刊名称】《合肥工业大学学报(自然科学版)》【年(卷),期】2016(039)009【总页数】4页(P1196-1198,1225)【关键词】微缺陷;氧化诱生;漩涡缺陷;氧化层错【作者】佟丽英;高丹【作者单位】中国电子科技集团公司第四十六研究所,天津 300220;中国电子科技集团公司第四十六研究所,天津 300220【正文语种】中文【中图分类】TN304.053在实际生长的半导体晶体中,总是存在着偏离理想情况的不完整现象。

高拉速对300_mm单晶硅点缺陷分布及生产能耗的影响

第52卷第4期2023年4月人㊀工㊀晶㊀体㊀学㊀报JOURNAL OF SYNTHETIC CRYSTALSVol.52㊀No.4April,2023高拉速对ϕ300mm单晶硅点缺陷分布及生产能耗的影响徐尊豪1,李㊀进2,何㊀显2,安百俊2,周春玲2(1.宁夏大学物理与电子电气工程学院,银川㊀750021;2.宁夏大学宁夏光伏材料重点实验室,银川㊀750021)摘要:大尺寸直拉单晶硅的 增效降本 是当前光伏企业急需解决的问题㊂本文采用有限元体积法对ϕ300mm直拉单晶硅生长过程分别进行稳态和非稳态全局模拟,研究提高拉晶速率对直拉单晶硅生长过程中的固液界面㊁点缺陷分布以及生长能耗的影响㊂结果表明:拉晶速率提高为1.6mm/min时固液界面的偏移量为33mm,不会影响晶体的稳定生长;拉晶速率对晶体中点缺陷的分布起决定性作用,提高拉晶速率不仅能降低自间隙点缺陷的浓度,而且使晶棒内V/G始终高于临界值;且拉晶速率对功率消耗影响较大,提高拉晶速率后晶体生长时间减少了46.4%,单根晶体生长消耗功率降低了约4.97%㊂优化和控制适宜的拉晶速率有利于低成本地生长特定点缺陷分布甚至无点缺陷单晶硅,为提高大尺寸直拉单晶硅质量㊁降低生产能耗提供一定的理论支持㊂关键词:直拉单晶硅;有限元体积法;拉晶速率;固液界面;点缺陷;生产能耗中图分类号:TQ127.2㊀㊀文献标志码:A㊀㊀文章编号:1000-985X(2023)04-0562-09 Effect of High Pulling Rate on the Distribution of Point Defects and Energy Consumption inϕ300mm Monocrystalline SiliconXU Zunhao1,LI Jin2,HE Xian2,AN Baijun2,ZHOU Chunling2(1.School of Physics and Electronic-Electrical Engineering,Ningxia University,Yinchuan750021,China;2.Ningxia Key Laboratory of Photovoltaic Materials,Ningxia University,Yinchuan750021,China)Abstract:The efficiency and cost reduction of large size Czochralski monocrystalline silicon is an urgent problem for photovoltaic enterprises.In this paper,the finite element volume method was used to simulate the growth process ofϕ300mm Czochralski monocrystalline silicon in both steady and unsteady state,respectively,to study the change rule of crystal-melt interface,point defect distribution and growth energy consumption during the growth process of Czochralski monocrystalline silicon by increasing the pulling rate.The results show that the shift of crystal-melt interface is33mm when the pulling rate increases to1.6mm/min,which would not affect the stable growth of crystals.The pulling rate plays a decisive role in the distribution of point defects in the crystal.Increaseing the pulling rate could not only reduce the concentration of self-interstital defects,but also make the V/G in the crystal bar always higher than the critical value.And the pulling rate has a great influence on the power consumption.After increasing the pulling rate,the crystal growth time is reduced by46.4%,and the power consumption for monocrystalline silicon growth is reduced by4.97%.Optimization and control of appropriate pulling rate is conducive to low cost growth of specific point defect distribution or even point defect free monocrystalline silicon,which provides some theoretical support for improving the quality of large size Czochralski monocrystalline silicon and reducing production energy consumption.Key words:Czochralski monocrystalline silicon;finite element volume method;pulling rate;crystal-melt interface;point defect;energy consumption㊀㊀收稿日期:2022-11-05㊀㊀基金项目:国家自然科学基金(51962030);直拉法单晶硅低能耗关键制备技术研究(2022XQZD006)㊀㊀作者简介:徐尊豪(1997 ),男,宁夏回族自治区人,硕士研究生㊂E-mail:xuzunhao123@㊀㊀通信作者:李㊀进,博士,教授㊂E-mail:li-jin@㊀第4期徐尊豪等:高拉速对ϕ300mm 单晶硅点缺陷分布及生产能耗的影响563㊀0㊀引㊀㊀言在全球绿色低碳转型的大方向和我国 双碳 目标的趋势下,通过直拉(Czochralski)法生长的单晶硅以转换效率和电池组件发电量高等优点,在新能源产业中占据着主导地位[1-2]㊂随着单晶炉投料量增加,单晶硅片直径突破到如今的210mm [3],大尺寸单晶硅 增效降本 的瓶颈问题成为研究重点,提升拉晶速率变得尤为重要㊂而直拉过程是一个热量㊁质量输运和界面移动的非平衡热力学耦合过程,热处理过程中的点缺陷集群化很大程度上决定了晶体的质量,直接影响太阳能电池转换效率㊂Abe 等[4]通过降低直拉晶体的生长速率改变热梯度,比较ϕ150mm 和ϕ250mm 的直拉晶体中固液界面的形状变化,结果表明热梯度是生长速率的递减函数,来自固液界面的空位与由热梯度产生的间隙的比率最终决定了单晶硅的性质㊂年夫雪等[5]通过改变12英寸(1英寸=2.54cm)直拉单晶硅恒定及连续变化的拉速(0.2~0.45mm /min)研究点缺陷分布规律,结果表明:拉速较大时,晶体中以空位点缺陷为主;逐步降低拉速时,自间隙点缺陷区域逐渐增大㊂Mukaiyama 等[6]通过改变0.2~0.8mm /min 的拉晶速率探究ϕ400mm 晶体中的热应力和C V -C I 的关系,研究表明,固液界面形状决定热应力和点缺陷的分布㊂Sabanskis 等[7]研究了ϕ50㊁ϕ100和ϕ200mm 晶体在拉速恒定以及逐步减小时,晶体中热应力㊁点缺陷和加热器功率的变化,研究得出长晶初期没必要保持恒定的拉速,热应力使C I 减小,而C V 增大㊂综上所述,有关拉晶速率对点缺陷的研究已经有了一定基础,但所研究的拉晶速率限制在0.85mm /min 以内,无法满足光伏市场对硅棒尺寸和生产效率的需求,对大尺寸单晶硅全局生长过程进行非稳态研究以及关于拉晶速率对生产能耗影响的研究较少㊂本文将温度场㊁流场和应力场耦合,对ϕ300mm 单晶硅等径阶段(300㊁500㊁800和1200mm)进行稳态模拟,探究不同高拉晶速率对固液界面变化的影响;又对单晶硅生长过程进行全局非稳态模拟,研究了拉晶速率对缺陷分布规律以及生产能耗的影响,为单晶硅大规模应用与工业生产中提高质量和降低能耗提供理论支持㊂1㊀计算方法与理论模型1.1㊀计算方法直拉过程中的传热㊁质量输运㊁磁场的控制微分方程为[8]:∂ρ∂t +Δ㊃(ρu )=0(1)∂(ρu )∂t +(u ㊃Δ)ρu =-Δp +Δ㊃τ+(ρ-ρ0)g +j ˑB +S u (2)∂(ρc p T )∂t +Δ㊃(ρc p u T )=Δ㊃(λeff ΔT )-Δ㊃q rad (r )+S T (3)∂(ρφi )∂t +Δ㊃(ρu φi )=Δ㊃(D φ,eff Δφi )+S φi (4)ρ=p 0m R g T (5)τij =μeff ∂u i∂x j +∂u i ∂x i ()-23μeff δij Δ㊃u (6)式中:ρ为密度;ρ0为参考密度;u 为速率;τ为应力张量;g 为重力向量;p 为压强;c p 为比热容;φi 为被动核素;T 为温度㊂μeff =μmolecular +μt 为有效动态黏度,μmolecular 为分子黏度,μt 为湍流黏度;λeff =λ+c p μt Pr t为有效热传导率;q rad (r )=ʏɕ0ɥ4πΩI λ(r ,Ω)dΩd λ为辐射热流矢量,I λ(r ,Ω)为点r 在Ω方向的辐射强度;δij 为克罗内克函数;D φ,eff 是动态扩散系数;S φi =S u ϕi +ϕi S p ϕi 代表体积i th 源(公式(2)㊁(3)中的源项具有相同的结构);j 为电流;B 为磁感应;p 0为基准压力;m 为分子量;R g =8314J㊃mol -1㊃K -1是通用气体常数㊂564㊀研究论文人工晶体学报㊀㊀㊀㊀㊀㊀第52卷长晶时固液界面结晶速率垂直分量可表示为[9]:V crys =1n x ρΔHéëêêλcrys ∂T crys ∂n -λmelt ∂T melt ∂n +(Q in rad -Q out rad )melt ùûúú(7)式中:V crys 为结晶速率;n 为固液界面法线矢量;ΔH 为结晶潜热;λcrys 为晶体中的热导率;λmelt 为熔体中的热导率;∂T crys ∂n 和∂T melt ∂n分别为界面处晶体和熔体的法向温度梯度;(Q in rad )crys /melt 和(Q out rad )crys /melt 分别为传入和传出的辐射通量㊂空位缺陷和自间隙缺陷进入晶体及其在结晶前缘附近的热区复合的控制方程可表示为[10-11]:∂C x ∂t +V ㊃ΔC x =Δ㊃(D x ΔC x )+4πa r (D i +D v )exp -ΔG kT ()(C eq i C eq v -C i C v )(8)式中:C eq x 为平衡缺陷浓度(x =i㊁v 分别为自间隙和空位);C x 为实际缺陷浓度;D x 为缺陷扩散系数;V 为拉晶速率;a r 为复合半径;ΔG 为重组自由能垒㊂图1㊀直拉炉体结构示意图Fig.1㊀Schematic diagram of Czochralski furnace structure 1.2㊀理论模型本文运用专业晶体生长模拟软件CGSim 进行数值模拟分析,通过对单晶硅生长炉结构进行合理的简化和改进,对基本热场构造进行保留,建立ϕ300mm 直拉单晶硅炉体模型,单晶炉由石墨加热器㊁石英坩埚㊁保温件㊁热屏㊁水冷装置等构件组成,炉体结构如图1所示㊂对于大尺寸单晶硅热场,提升拉晶速率容易引起固液界面附近热量攀升,导致后续晶体生长的不稳定,所以需增强晶体及熔体表面的散热效果,即降低固液界面与自由液面附近的温度㊂本文在创建炉体结构时设计了合理结构的热屏,通过对热量的导流增强散热,如图2(a)所示,并且在晶体与热屏处设计水冷装置,通过冷却水的不断循环释放热量,如图2(b)所示㊂炉内构建呈对称分布,考虑到硅熔体处网格划分对后续影响较大,在硅熔体处细化网格且均为矩形网格,将其划分为三块区域,如图3所示㊂靠近晶棒处的区域①化为25ˑ40块,靠近坩埚侧壁的区域②及靠近坩埚底部区域③分别为70ˑ40块和25ˑ70块,即将硅熔体划分为11100个单元格㊂对单晶硅生长过程进行全局数值模拟,具体生长工艺条件如下:石英坩埚内径为1520mm,侧壁厚度25mm㊂多晶硅填料量320kg,单晶硅棒直径300mm,总长度1460mm,炉体外壁温度恒定室温为300K,炉中充氩气气氛,流速为12.5L /min㊂固液界面温度为多晶硅熔点,设为1685K㊂主加热器功率为90000W,底部加热器功率为3000W㊂单晶硅弹性模量设为1.653ˑ1011Pa,泊松比设为0.217,晶体转速为10r /min,坩埚与晶体反方向旋转,转速为7r /min㊂图2㊀热屏(a)与水冷系统(b)结构图Fig.2㊀Structure diagram of heat screen (a)and cooling system (b)图3㊀硅熔体网格划分图Fig.3㊀Mesh division at silicon melt㊀第4期徐尊豪等:高拉速对ϕ300mm 单晶硅点缺陷分布及生产能耗的影响565㊀㊀㊀稳态模拟研究1.4~1.9mm /min 六种高拉速对等径阶段四种不同晶体高度的固液界面的影响,为非稳态模拟的工艺设置提供理论依据;非稳态模拟贯穿放肩与等径阶段,为研究高拉速对点缺陷浓度㊁分布以及生长能耗的影响,等径阶段的模拟研究拉速分别设定为目前研究的最高拉速(0.8mm /min)与提高拉速(1.6mm /min)两种工艺,且均为恒定拉速㊂研究两种工艺下晶体缺陷分布㊁浓度以及长晶所需能耗的变化㊂其他物性参数如表1所示㊂表1㊀物性材料参数Table 1㊀Physical parameters of material propertiesMaterial Heat conductivity /(W㊃m -1㊃K -1)Heat capacity /(J㊃kg -1㊃s -1)Emissivity Density /(kg㊃m -3)Latent heat /(J㊃kg -1)Silicon(melt)66.59150.32530 1.8ˑ106Silicon(crystal)110.612-0.1507T +0.000109T 2-4.0094ˑ10-8T 3+5.668ˑ10-12T 310000.9016-0.0026208T 2330 1.8ˑ106Quartz crucible 49000.852650 Graphite146.8885-0.17687T +0.000127T 2-4.6899ˑ10-8T 3+6.665ˑ10-12T 47100.81950 Water 0.642000.51000 Argon 0.01520 2000 Insulation 0.51000.8500 2㊀结果与讨论2.1㊀高拉晶速率对固液界面的影响固液界面是晶体与熔体热量传输与物质输运的媒介,关乎着单晶硅质量㊂等径阶段不同高度在不同拉速下的固液界面如图4所示(x r 为单晶硅径向长度,δ为固液界面偏移量)㊂图4㊀四种晶体高度下不同拉速的固液界面形貌图Fig.4㊀Interface shape of crystal-melt under different pulling rates at four crystal heights 由图4可看出固液界面形状在四种高度下存在相同规律,固液界面中心部位都随着拉晶速率的增大呈566㊀研究论文人工晶体学报㊀㊀㊀㊀㊀㊀第52卷上移趋势,固液界面形状逐渐上凸㊂拉晶高度为300mm 时,界面中心点由1.4mm /min 时的23.79mm 逐步增大到1.9mm /min 时的50.50mm,上升高度Δδ约为26.7mm;拉晶高度500mm 时Δδ约为25.2mm;拉晶高度800mm 时Δδ约为26.5mm;拉晶高度1200mm 时Δδ约为27.0mm㊂同一拉速在不同拉晶高度时的界面中心点最大偏移量基本相同,四种拉晶高度下六种拉速分别使固液界面中心点最大偏移量稳定在23㊁28㊁33㊁38㊁44和49mm 左右㊂固液界面前端和三向点位置的结晶速率并不相同,且同一拉速对固液界面偏移量的改变随着拉晶高度增大呈现先减小后增大的趋势,出现这一现象的原因是晶体高度较低时,硅熔体体积较大,固液界面轴向温度梯度较大,界面附近热量聚集较多,随着拉晶高度的增长,固液界面轴向温度梯度随着硅熔体体积减小而降低㊂而且,拉晶速率较小时,固液界面中心处界面偏移量较小,界面较为平坦㊂但随着拉晶速率的提高,固液界面逐渐上凸㊂出现此现象的原因是拉晶速率偏高,由公式(7),V crys 增大使固液界面温度梯度增大,且沿着晶棒径向逐渐减小,热量聚集不易散去㊂图5为晶体等径阶段不同高度在不同拉速下的自由液面温度变化图(x t 为自由液面边长,T 为自由液面温度)㊂由图5可以看出,四种高度下三相点区域及硅熔体自由界面的温度随拉晶速率上升而下降,以拉晶高度800mm 为例,三相点区域温度由1686.6K 降为1684.5K㊂说明在晶体周围的硅熔体向晶体的传热效率增加,这导致了三相点附近晶体生长速率大于晶体中心区域,而为了保证长晶的稳定,三相点在炉体中的位置不会随着坩埚的上升而变化㊂由固液界面形状和自由液面温度的变化规律可以看出,固液界面上凸的趋势会随着拉晶速率的提高而增强,所以拉晶速率提升的前提是晶体生长的稳定㊂发现拉晶速率为1.6mm /min 时,等径阶段各高度的固液界面较稳定,且自由液面轴向温度和三相点附近熔体平均温度稳定㊂图5㊀四种晶体高度下不同拉速的自由液面温度Fig.5㊀Temperature of free melt surface under different pulling rates at four crystal heights 2.2㊀高拉晶速率对晶体中点缺陷分布机理的影响图6为放肩阶段到等径阶段生长时(0.8㊁1.6mm /min)两种拉晶速率下晶体的生长特性图,为达到除拉晶速率外两种晶体生长工艺的一致性,模拟时采用同一热场,其他工艺参数相同㊂由图6可看出两种拉晶速率下晶体高度最终都为1400mm,晶体直径在放肩结束后都保持为300mm,晶棒和硅熔体的质量随着长晶的进行稳定增㊁减㊂截止到等径阶段结束,拉晶速率为0.8mm /min 时的长晶㊀第4期徐尊豪等:高拉速对ϕ300mm 单晶硅点缺陷分布及生产能耗的影响567㊀耗时约28.83h,拉晶速率为1.6mm /min 的长晶耗时约14.46h,提升拉晶速率使晶体生长时间减少了46.4%㊂图6㊀不同拉晶速率下晶体特性Fig.6㊀Crystal characteristics under different pulling rates 图7为晶体高度为800mm 时,两种拉晶速率下晶体内点缺陷分布图,C V -C I 表示晶体中空位与自间隙浓度差,点缺陷的分布以零等值线为分界线,正值(图中黑色字体数值)代表此处点缺陷以空位型为主,负值(图中白色字体数值)代表此处点缺陷以自间隙型为主㊂由图7可以看出,拉速为0.8mm /min(左)的晶体固液界面形状比拉速为1.6mm /min(右)的晶体固液界面平坦,证实了高拉晶速率是引起固液界面上凸的因素㊂但两种拉晶速率下,晶体中C V -C I 的最大值相同,为1.5366ˑ1014cm 3,且都位于固液界面中心处,表明靠近固液界面处以空位型缺陷为主㊂沿着晶体径向方向,两种拉速条件下点缺陷分布不同:拉速为0.8mm /min 时,出现零等值线,即晶体中点缺陷沿径向由空位型缺陷逐渐向自间隙型缺陷转变,呈现出晶体内侧以空位型缺陷为主,外侧以点缺陷自间隙型缺陷为主的特点㊂拉速为1.6mm /min 时,C V -C I 沿径向有相同规律,但在靠近固液界面附近区域未出现零等值线,而出现在远离晶体底部的晶体中,即晶体下半部点缺陷全部以空位型为主,沿法向向自间隙型缺陷过渡㊂这与文献[7]的研究结果一致㊂为进一步分析拉晶速率对固液界面处点缺陷的影响,对两种拉晶速率下固液界面处V /G (V 是晶体结晶处生长速率,G 是固液界面出轴向温度梯度)进行研究,该理论[12-14]提出V /G 低于临界值(1.3ˑ10-3cm 2㊃min -1㊃K -1)时,自间隙原子会从固液界面向晶体扩散补偿复合引起的自间隙原子减少,晶体中缺陷为自间隙原子聚集形成的A /B 型缺陷,即自间隙缺陷;若V /G 高于临界值,晶体中缺陷为空位聚集而成的D 型缺陷,即空位型缺陷㊂图8为两种拉晶速率下晶体高度800mm 时的V /G 图㊂由图8可看出,两种拉晶速率下,V /G 曲线都从固液界面中心沿径向逐渐降低,且曲线斜率基本维持不变㊂V /G 最大值均超过了临界值,拉速为0.8mm /min 时逐步减小到临界值以下,而在1.6mm /min 拉速下始终保持在临界值以上,G 也保持着随拉晶速率增大而变大的趋势㊂出现此现象的原因是晶㊁熔体间热量交换没有产生足够大的温度梯度,致使V /G 变化主要由长晶速率决定㊂上述结果表明,若降低拉晶速率,晶体中点缺陷以自间隙型缺陷为主,而提高拉晶速率后,不仅568㊀研究论文人工晶体学报㊀㊀㊀㊀㊀㊀第52卷可以得到较高的V /G ,同时自间隙型浓度减少,空位型缺陷浓度较高有效地降低了氧化环的生成,提高单晶硅的质量㊂图7㊀晶体高度为800mm,两种拉速条件下晶体中自间隙与空位缺陷分布图(左:拉晶速率为0.8mm /min;右:拉晶速率为1.6mm /min)Fig.7㊀Distribution of self-interstitials and vacancies in crystal at crystal length of 800mm under different pulling rate (left:pulling rate is 0.8mm /min;right:pulling rate is 1.6mm /min)图8㊀不同拉晶速率下V /G 的变化曲线Fig.8㊀Change curves of V /G under different pulling rates㊀第4期徐尊豪等:高拉速对ϕ300mm 单晶硅点缺陷分布及生产能耗的影响569㊀2.3㊀高拉晶速率对晶体生长能耗的影响直拉工艺中,提高拉晶速率不仅改变晶体质量,而且对晶体生长的功率消耗有着重要影响㊂图9为两种拉晶速率下晶体生长整个过程实际拉晶速率与功率的变化图㊂图9㊀不同拉晶速率下时间与功率的关系曲线Fig.9㊀Relationship between time and power under different crystal pulling rates 由图9可以看到,晶体生长的实际拉晶速率和目标拉晶速率是有一定偏差的,因为硅熔体热量不能快速达到目标拉速所需值,实际拉速呈现滞后性㊂等径阶段前两种拉晶条件下的实际拉晶速率与功率的变化趋势大致相同:放肩阶段拉速较小,功率变化范围小,当需要提升拉晶速率进行转肩时,功率迅速提升㊂晶体等径阶段的实际拉速与目标拉速保持一致,并延续至晶体生长完成,但功率呈现逐步上升的趋势,是因为随着长晶的持续,硅熔体逐渐减少,坩埚为保持三相点位置不发生改变持续上移,导致加热器与坩埚的相对受热面积减少,所以需要不断加大功率以达到结晶条件㊂两种拉晶速率条件下的功率消耗差别较大,拉速为1.6mm /min 的晶体共消耗功率126.99kW 且等径阶段功率曲线斜率较小,而拉晶速率为0.8mm /min 时晶体生长缓慢,需要持续加大功率维持晶体生长所需热量,所以完成长晶共消耗功率133.63kW 且等径阶段功率曲线斜率较大㊂3㊀结㊀㊀论本文利用有限元法对直拉单晶硅的生长过程分别进行局部稳态和全局非稳态模拟,分析了提升拉晶速率对单晶硅生长过程中固液界面形状㊁晶体中点缺陷浓度与分布以及生长能耗的影响㊂得出以下结论:1)高拉晶速率时固液界面偏移量的改变随着拉晶高度增大呈现先减小后增大的趋势,且拉晶速率为1.6mm /min时,固液界面中心点最大偏移量稳定在33mm,等径阶段各高度的固液界面较稳定,不影响晶体的稳定生长;2)拉晶速率对晶体生长时的缺陷分布有决定性因素,拉晶速率提升后,固液界面上V /G 始终大于临界值且晶棒内不存在C V -C I 零等值线,晶体内部点缺陷全部以空位型为主,即通过提高拉晶速率可以有效降低自间隙型浓度,有效提高单晶硅的质量;3)长晶时间和功率消耗随拉晶速率的提高明显减少,拉晶速率由0.8mm /min 提升到1.6mm /min 后,拉晶时间减少了46.4%,功率消耗降低了约4.97%,不仅增大了企业时570㊀研究论文人工晶体学报㊀㊀㊀㊀㊀㊀第52卷间效益,更降低了生产能耗㊂通过提升拉晶速率,为解决生产大尺寸直拉单晶硅提高品质和降低成本的问题提供一定的理论支持㊂参考文献[1]㊀江㊀华.未来光伏发电技术的发展趋势预测[J].太阳能,2022(1):5-13.JIANG H.Forecast of development trend of pv power generation technologies in the future[J].Solar Energy,2022(1):5-13(in Chinese).[2]㊀陈俊帆,赵生盛,高㊀天,等.高效单晶硅太阳电池的最新进展及发展趋势[J].材料导报,2019,33(1):110-116.CHEN J F,ZHAO S S,GAO T,et al.High-efficiency monocrystalline silicon solar cells:development trends and prospects[J].Materials Reports,2019,33(1):110-116(in Chinese).[3]㊀董梓童.硅片尺寸之争硝烟再起[N].中国能源报,2021-12-13(9).TONG Z T.The battle over the size of silicon wafers is raging again[N].China Energy News,2021-12-13(9)(in Chinese).[4]㊀ABE T,TAKAHASHI T.Intrinsic point defect behavior in silicon crystals during growth from the melt:a model derived from experimental results[J].Journal of Crystal Growth,2011,334(1):16-36.[5]㊀年夫雪,黄嘉丽,邓㊀康,等.拉速对12英寸单晶硅点缺陷分布影响的动态模拟仿真研究[J].稀有金属,2018,42(6):634-639.NIAN F X,HUANG J L,DENG K,et al.Pulling rate on point-defect distribution in12-inch silicon single crystal by dynamical simulations[J].Chinese Journal of Rare Metals,2018,42(6):634-639(in Chinese).[6]㊀MUKAIYAMA Y,SUEOKA K,MAEDA S,et al.Numerical analysis of effect of thermal stress depending on pulling rate on behavior of intrinsicpoint defects in large-diameter Si crystal grown by Czochralski method[J].Journal of Crystal Growth,2020,531:125334.[7]㊀SABANSKIS A,VIRBULIS J.Modelling of thermal field and point defect dynamics during silicon single crystal growth using CZ technique[J].Journal of Crystal Growth,2019,519:7-13.[8]㊀STR GROUP.CGSim flow module theory manual,v.8.12[DB/OL].St.Petersburg,Russia:Richmond VA,2008[2009-7-17].㊀http://.[9]㊀HIRTH J P.Theory of dislocations[M].2nd ed.Malabar,Fla:Krieger Publishing Company,1983.[10]㊀KULKARNI M S,VORONKOV V,FALSTER R.Quantification of defect dynamics in unsteady-state and steady-state Czochralski growth ofmonocrystalline silicon[J].Journal of the Electrochemical Society,2004,151(10):G663.[11]㊀KULKARNI M S.Defect dynamics in the presence of oxygen in growing Czochralski silicon crystals[J].Journal of Crystal Growth,2007,303(2):438-448.[12]㊀VORONKOV V V.The mechanism of swirl defects formation in silicon[J].Journal of Crystal Growth,1982,59(3):625-643.[13]㊀FALSTER R,VORONKOV V V,QUAST F.On the properties of the intrinsic point defects in silicon:a perspective from crystal growth and waferprocessing[J].Physica Status Solidi(b),2000,222(1):219-244.[14]㊀DORNBERGER E,VON AMMON W.The dependence of ring-like distributed stacking faults on the axial temperature gradient of growingczochralski silicon crystals[J].Journal of the Electrochemical Society,1996,143(5):1648-1653.。

关于直拉单晶书籍

关于直拉单晶书籍

有关直拉单晶的书籍较多,推荐《直拉硅单晶生长过程数值模拟与工艺优化》,以下是书籍简介:

全书共9章,主要内容包括CZ硅晶体生长原理与工艺概述、热场设计及数值模拟、晶体生长模型以及工艺参数优化方法、关键变量检测与生长控制问题等内容。

本书以硅单晶生长工艺与参数优化为核心,建立以数值模拟与实验验证为基础的理论分析方法和技术实现手段,对热系统设计与模拟、多场耦合机理与作用、关键参数设置与优化、变量检测与控制方法等问题做了详尽的阐述,并提供解决问题的思路。

直拉单晶硅等径生长过程直径建模与控制研究

直拉单晶硅等径生长过程直径建模与控制研究直拉单晶硅等径生长过程直径建模与控制研究摘要:直拉单晶硅是太阳能电池制造中常用的材料,其质量和直径对电池性能有着重要影响。

本文通过对直拉单晶硅等径生长过程的研究,提出了直径建模与控制方法,旨在提高单晶硅的生产效率和质量。

1. 引言太阳能电池作为一种可再生能源利用技术,具有广阔的应用前景。

直拉单晶硅作为太阳能电池的主要材料,其优良的电学性能和化学稳定性使其成为首选材料。

然而,直拉单晶硅的生长过程中直径的均匀性对电池性能有着重要影响。

因此,直径建模与控制研究对于提高太阳能电池的制造效率和质量具有重要意义。

2. 直拉单晶硅等径生长过程直拉单晶硅等径生长是指通过在熔融硅中拉取单晶硅晶体,使其直径保持不变。

在等径生长过程中,熔融硅在拉动和冷却的作用下逐渐凝固形成单晶硅。

直径建模与控制的关键在于准确预测和控制熔融硅的温度和流动状态,以确保单晶硅的直径均匀性。

3. 直径建模方法3.1. 热传导方程模型基于热传导方程的模型是最常用的直径建模方法之一。

通过考虑熔融硅的热传导和热辐射特性,可以建立一个与时间和空间相关的温度分布模型。

这个模型可以用来预测熔融硅的温度分布,从而间接地推断出单晶硅的大小和形状。

3.2. 流动力学模型除了考虑热传导,流动力学模型也是直径建模的重要方法。

通过考虑熔融硅的流动特性,如速度分布和涡流等,可以建立一个与时间和空间相关的熔融硅流动模型。

这个模型可以用来预测熔融硅中的流动情况,从而间接地推断出单晶硅的直径均匀性。

4. 直径控制方法4.1. 单晶硅引心设计单晶硅引心是直径控制的重要手段之一。

通过设计合适的引领机构,可以在等径生长过程中控制熔融硅的流动,从而影响单晶硅的直径。

4.2. 温度控制熔融硅的温度对等径生长过程中单晶硅的直径具有重要影响。

控制熔融硅的温度可以通过调节加热功率和冷却速度等参数来实现。

4.3. 流动控制熔融硅中的流动特性对等径生长过程中单晶硅的直径均匀性有着重要影响。

直拉硅单晶生长过程中工艺参数对相变界面形态的影响

直拉硅单晶生长过程中工艺参数对相变界面形态的影响张妮;刘丁;冯雪亮【期刊名称】《物理学报》【年(卷),期】2018(067)021【摘要】为改善晶体相变界面形态,提高晶体品质,提出了一种融合浸入边界法(immersed boundary method,IBM)和格子Boltzmann法(lattice Boltzmann method,LBM)的二维轴对称浸入边界热格子Boltzmann模型来研究直拉法硅单晶生长中的相变问题.将相变界面视为浸没边界,用拉格朗日节点显式追踪相变界面;用LBM求解熔体中的流场和温度分布;用有限差分法求解晶体中的温度分布.实现了基于IB-LBM的动边界晶体生长过程研究.得到了不同晶体生长工艺参数作用下的相变界面,并用相变界面位置偏差绝对值的均值和偏差的标准差来衡量界面的平坦度,得到平坦相变界面对应工艺参数的调整方法.研究表明,相变过程与晶体提拉速度、晶体旋转参数和坩埚旋转参数的相互作用有关,合理地配置晶体旋转参数和坩埚旋转参数的比值,能够得到平坦的相变界面.【总页数】12页(P366-377)【作者】张妮;刘丁;冯雪亮【作者单位】西安理工大学,晶体生长设备及系统集成国家地方联合工程研究中心,西安 710048;陕西省复杂系统控制与智能信息处理重点实验室,西安 710048;西安理工大学,晶体生长设备及系统集成国家地方联合工程研究中心,西安 710048;陕西省复杂系统控制与智能信息处理重点实验室,西安 710048;陕西省复杂系统控制与智能信息处理重点实验室,西安 710048【正文语种】中文【相关文献】1.石英坩埚对大直径直拉硅单晶生长的影响 [J], 莫宇;张颖武;韩焕鹏;赵堃;李明佳2.定拉速生长对Φ300 mm直拉硅单晶生长影响分析 [J], 高宇;朱亮;张俊;娄中士3.基于响应面法的直拉硅单晶生长工艺参数优化方法 [J], 张晶;潘亚妮;刘丁;牟伟明4.Ф400mm直拉硅单晶生长过程中氧浓度对微缺陷影响的数值模拟 [J], 曾庆凯;关小军;潘忠奔;张怀金;王丽君;禹宝军;刘千千5.超导水平磁场结构对Φ300 mm直拉硅单晶固液界面影响的三维数值模拟 [J], 张晶;杜燕军;刘丁;任俊超因版权原因,仅展示原文概要,查看原文内容请购买。

勾形磁场中直拉硅单晶的模拟与磁场参数优化的开题报告

勾形磁场中直拉硅单晶的模拟与磁场参数优化的开题报告

一、选题背景与意义:

磁场在物理、化学等领域有着广泛的应用,尤其在电子学和材料领域中具有重要作用。

目前,勾形磁场已成为一种广泛应用于硅单晶拉伸实验中的一种磁场形式,因为它不仅能够使单晶保持完整且拉伸时非常稳定,而且能够适应不同的测试需求。

因此,针对勾形磁场中直拉硅单晶的模拟和磁场参数优化具有重要意义。

二、研究内容:

本论文的研究内容主要围绕勾形磁场中直拉硅单晶的模拟与磁场参数优化展开。

具体来说,研究内容包括以下几个方面:

1、勾形磁场中直拉硅单晶的建模和数值模拟。

本论文将引入数学模型,构建直拉硅单晶在勾形磁场中的数值模拟,通过FEA(有限元分析)软件来计算和分析直拉硅单晶的形变和应力分布情况,从而探究勾形磁场的稳定性和适应性。

2、磁场参数的优化。

在数值模拟的基础上,通过对磁场参数进行分析和优化,得到最佳的磁场参数,为实验提供指导和支持。

3、实验验证。

本论文将设计并进行实验验证,对比理论仿真结果和实验结果,验证磁场参数优化的正确性。

三、预期研究成果:

本研究将得到勾形磁场中直拉硅单晶的应力、形变等参数的精确计算结果。

通过对数值模拟和实验结果的对比,可以验证磁场参数优化的正确性和可行性。

从而,可以为勾形磁场中硅单晶拉伸实验和其他相关领域研究提供一定的理论和实验基础。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

文章编号:1001G9731(2015)20G20112G05拉速对Ø400mm 直拉硅单晶中空洞分布影响的数值模拟∗于新友1,2,4,关小军1,2,曾庆凯3,王㊀进1,2,张向宇1,2(1.山东大学材料科学与工程学院,济南250061;2.山东大学晶体材料国家重点实验室,济南250100;3.山东交通学院航空学院,济南250357;4.中国人民解放军第6455工厂,济南250116)摘㊀要:㊀为了研究拉速对Ø400m m 直拉硅单晶中空洞演变的影响,应用C G S i m 软件模拟了3种拉速下晶体中空洞演变过程.模拟结果表明,(1)3种拉晶速度下具有相同的空洞分布规律,即随着径向半径增加,晶体心部的空洞密度增大而平均直径减小,该变化趋势随轴向位置远离固液界面而减弱;晶体边缘的空洞密度和平均直径随径向半径增加而减小,直至形成无空洞区,无空洞区域随轴向位置远离固液界面而缩小;(2)随着拉晶速度加快,晶体心部的空洞密度及其平均尺寸相应增大,对应的变化区域基本上向边缘整体平移.关键词:㊀直拉法;硅单晶;空洞;拉速;数值模拟中图分类号:㊀O 78文献标识码:AD O I :10.3969/j .i s s n .1001G9731.2015.20.0241㊀引㊀言应用直拉法生长硅单晶时,晶体内空位缺陷会随着温度降低逐步形核㊁长大,最终以空洞形式存在,其中较大尺寸的空洞会严重影响硅单晶的电学特性.随着现代芯片加工产业的发展,增加硅单晶尺寸及控制其体内缺陷成为必然趋势[1].为抑制大直径硅单晶中高浓度㊁大尺寸的空洞产生,需要正确认识晶体中空洞的分布规律,以便对硅单晶直拉过程的拉速㊁相对转速㊁温度场㊁冷却方式等工艺参数进行合理控制.较比传统实验方法,数值模拟则成为更有效的研究方法.近年来,基于经典形核和点缺陷扩散的精确模型㊁团块模型以及基于独立速率方程和F o k k e r GP l a n c k 方程的独立速率G连续模型㊁相场模型相继建立.K u l k Ga r n i [2]㊁V o r o n k o v [3]㊁S i n n o 与B r o w n [4]㊁Z h i h o n gW a n g [5]㊁M o r i [6]㊁曾庆凯与关小军等[7G8]分别利用以上模型对硅单晶生长过程中空洞演变进行了模拟.但是,受现有的生产和试验条件所限,对于大尺寸硅单晶微缺陷的研究相对较少,,特别是拉速变化对晶体径向空洞分布影响的数值模拟研究还未见报道,不能适应该类产品开发的需求.因此,本文使用晶体生长专业仿真软件C G S i m ,对3种拉速下Ø400mm 直拉硅单晶过程中空洞演化及其体内分布进行了数值模拟.2㊀C G S i m 中相关模型和空位/空洞分布规律2.1㊀原生点缺陷的扩散与分布模型在硅单晶中,原生点缺陷的浓度分布决定了空洞的形成及分布规律,C G S i m 软件的点缺陷浓度模型考虑了点缺陷的扩散和空位G自间隙原子复合行为的综合影响[9]∂C v ∂t +V ∇C v =∇ (D v ∇C v )+4πa r (D i +D v )e x p (-ΔG k B T)[C e q i (T )C e qv (T )-C i C v ](1)∂C i ∂t +V ∇C i =∇ (D i ∇C i )+4πa r (D i +D v )e x p (-ΔG k B T)[C e q i (T )C e qv (T )-C i C v ](2)㊀㊀式中,C v ㊁C i 分别为晶体中空位和自间隙原子的浓度,t 为时间,V 为晶体拉速,D v ㊁D i 为空位和自间隙原子的扩散速率;等式右侧第一项反映了点缺陷扩散影响;等式右侧第二项反映了空位和自间隙原子复合的影响,其中,a r 为复合区域半径,ΔG 为点缺陷复合所需的自由能,k B 为波尔兹曼常数,C e q v ㊁C e q i 分别为复合达到平衡时晶体中空位和自间隙原子的浓度,T 为绝对温度.鉴于点缺陷复合在固液界面附近已经达到平衡,可认为晶体中C i C v =C e q i C e qv (3)㊀㊀且C e q i=C i ,0e x p (-Ef o r m i k B T )(4)C e qv=C v ,0e x p (-Ef o r mv k B T)(5)2.2㊀空洞形核模型空洞形核率采用K a s h c h i e v 实验获得的近似静态形核模型[10]J V ={[12πk B T ΔG V (m ∗v )]-12(k B T l n C v C e qv )}ˑ[4πR (m ∗v ) D v C v ]ˑ{ρv e x p [-ΔG V (m ∗v )k BT ]}(6)211022015年第20期(46)卷∗基金项目:山东大学晶体材料国家重点实验室开放课题资助项目(K F 1303)收到初稿日期:2014G09G02收到修改稿日期:2015G02G11通讯作者:关小军,E Gm a i l :g u a n x j2003@126.c o m 作者简介:于新友㊀(1982-),男,山东潍坊人,在读工程硕士,师承关小军教授,从事晶体材料研究.㊀㊀式(6)中,ΔG V (m ∗v)为临界形核的激活能(由空洞的体积自由能和表面能共同决定),m ∗v 为临界形核所需空位数目,R (m ∗v )为临界形核半径,ρv 为具有空位的晶格密度.则某一时刻晶体中一点(r ,z ,t )处的空洞密度(数目)为C V (r ,z ,t )=ʏt0J V (r ,z ,t )d τ(7)㊀㊀空洞形核后会随着点缺陷的扩散而生长,其生长模型为∂R x ∂t +V ∂R x ∂z =2D xψx x (C x -C e qx )(8)㊀㊀式(8)中,R x 为缺陷半径,ψx 为缺陷浓度.根据式(7)和(8),在晶体生长时间t 后,位置为(r ,ξ)处的缺陷数目和平均半径为R x ,a v g =ʏt0R 3xJ X (r ,ξ,τ)d τʏt 0J X (r ,ξ,τ)d τæèççççöø÷÷÷÷1/3(9)2.3㊀空洞的生长和消融模型空洞的生长与消融通过V n +v ңV n +1和V n +1+i ңV n 两个反应进行,其生长速率g V 和消融速率d V 分别为g V (R V )=4πR 2V(D v δC V v ,S -D i δC Vi ,S )(10)d V (R V )=4πR V2(D v δC V ,e q v ,S -D i δC V ,e qi ,S )(11)㊀㊀式(10)㊁(11)中,δ为点缺陷跃迁距离,C V v ,S 和C Vi ,S分别为空洞表面的空位和自间隙原子浓度,C V ,e qv ,S 和C V ,e qi ,S 为空洞表面的空位和自间隙原子的平衡浓度,R V 为空洞半径.2.4㊀空位和空洞的径向分布规律根据V o r o n k o v 的研究[3],晶体生长时拉晶速度和固液界面处轴向温度梯度的比值(V /G )是原生点缺陷径向分布产生的关键.当V /G 大于临界值时,晶体内空位浓度大于间隙硅原子浓度,形成空位区;当V/G 小于临界值时,晶体内间隙硅原子浓度大于空位浓度,形成间隙硅原子区;当V /G 接近或等于临界值时,形成空位向间隙硅原子转变的过渡区.图1为直拉硅单晶制造的晶圆经铜缀饰腐蚀后观察的微缺陷径向分布.图1中(a)为很高拉晶速度且V /G 完全大于临界值;(b )为径向温度场不均匀程度较高时,晶体心部V /G 大于临界值而边缘V /G 小于临界值;(c )为相对均匀的径向温度场且V /G 接近临界值.在工业生产中[11],通常选用较高的拉晶速度以获得较高的生产效率.此时,硅单晶中的微缺陷以空洞(D 缺陷)为主,如图1(a)所示,受侧表面诱导扩散的作用,其附近区域原生点缺陷浓度降低而形成氧沉淀聚集区(O S F 环).在实验室中,通常选用适中的拉晶速度来保持晶体生长的稳定性,如图1(b )所示,硅单晶心部的V /G 大于临界值,点缺陷以空位为主而形成空洞;侧表面附近区域的V /G 小于临界值,点缺陷以间隙硅原子为主而形成间隙硅原子团(A 缺陷);在两区域之间的V /G 接近临界值的狭小区域,形成了几乎没有缺陷的完整晶格区.为了在晶体内获得更大范围的完整晶格区,在径向温度场稳定的同时,选择V /G 接近临界值的拉晶速度,可以获得理想的硅单晶缺陷径向分布,如图1(c)所示.图1㊀直拉硅单晶制造的晶圆经铜缀饰腐蚀后观察的微缺陷径向分布[1G2]F i g 1T y p i c a lm i c r o d e f e c t d i s t r i b u t i o no b s e r v e db y c o p p e r p r e c i p i t a t i o n f o l l o w e db y e t c h i n gi n aw a f e r p r o d u c e d f r o maC Zc r y s t a l gr o w n 3㊀模拟初始条件及参数本文模拟以Ø400mm 直拉硅单晶为研究对象,最大拉晶长度1500mm ,选用Ø800mm 的石英坩埚,投料380k g,保护气体为氩气,拉晶速度分别选为0.43,0.45和0.6mm /m i n.生长模拟及缺陷模拟时的有限元模型及其网格划分如图2所示.晶体生长模拟过程参见文献[8].缺陷模拟时,选取晶体子午面的二分之一进行研究,并划分为30ˑ30网格进行计算,模拟参数如表1所示,无特殊说明参数为软件内嵌值.模拟时,初始氧原子浓度为6ˑ1017a t o m /c m 3,分别对硅单晶轴向位置为300,700,1200mm 处的径向缺陷演化进行研究.31102于新友等:拉速对Ø400mm 直拉硅单晶中空洞分布影响的数值模拟表1㊀缺陷模拟时使用的主要物理参数[8]T a b l e 1P a r a m e t e r s u s e d i nd e f e c t s i m u l a t i o nP r o p e r t y se t V a l u eD v /c m2 s -17.87ˑ10-4e x p -0.457/k B T ()D i /c m 2 s -10.242e x p -0.937/k B T ()D o /c m 2 s -10.13e x p -2.53/k B T ()C e q v /c m -34.97ˑ1022e x p -3.70+3.53ˑ10-3T -2.48+2.33ˑ10-4T ()/k B T []C e q i /c m -32.97ˑ1023e x p 1.40+3.85ˑ10-3T -3.46+3.08ˑ10-4T ()/k B T []δ/n m0.236E V /e r gc m -2950a r /n m1图2㊀有限元模型及其网格划分F i g 2M e s h g r i d sa n d g e o m e t r y mo d e l s i nf i n i t ee l e Gm e n t s i m u l a t i o n4㊀模拟结果及分析4.1㊀3种拉晶速度下空洞分布的同一性模拟结果表明,3种拉晶速度下硅单晶内空洞密度和平均直径基本上均具有相同的分布规律.图3和4分别展示了拉晶速度为0.45mm /m i n 时硅单晶中3个轴向位置处空洞密度及其平均直径的径向分布.图3㊀不同轴向位置处空洞密度的径向分布(V =0.45mm /m i n)F i g 3Ra d i a l d i s t r ib u t i o n s o f v o i dc o n c e n t r a t i o n a td i f Gfe r e n t a x i a l p o s i t i o n (V =0.45mm /m i n )从图3可以看出,在晶体的不同轴向位置处,随着径向半径增加,在经历一个变化很小的阶段后,空洞密度快速增大至峰值转而迅速降低(或仅快速增大),空洞平均直径不断减小;在接近晶体侧表面区域出现无空洞区;随着轴向位置远离固液界面,上述变化趋势减弱,空洞的密度普遍降低㊁尺寸增大,无空洞区域缩小直至消失.显然,本文所模拟的空洞密度和平均直径的分布规律与2.4所述的分布规律相符,空洞密度和平均直径变化不大的区域对应晶体内部的空位区(V/G 大于临界值);无空洞区对应晶体侧表面及其附近区域的间隙硅原子区(V /G 小于临界值);空洞密度和平均直径变化较大区域对应晶体中空位区和间隙硅原子区之间的过渡区(V /G 接近或等于临界值),即氧致层错环(O S F 环).图4㊀不同轴向位置处空洞平均直径的径向分布(V =0.45mm /m i n)F i g 4R a d i a l d i s t r i b u t i o n s o f v o i da v e r a ged i a m e t e r a t d i f f e r e n t a x i a l po s i t i o n (V =0.45mm /m i n )上述的晶体空洞密度和平均直径的径向分布规律实质上是晶体原生点缺陷扩散运动所引起的浓度分布和组态变化的结果.由C G s i m 的相关模型可知,原生点缺陷浓度的变化率主要与它们的扩散与复合行为以及温度和拉速的影响有关(式(1)和(2)),空洞的形核率主要取决于空位浓度㊁温度和空洞临界形核条件(式(4)),它的长大和消融主要取决于空洞表面积及其上的点缺陷浓度(式(5)和(6)).相关的模拟研究表明[7],一定速度拉晶时,沿晶体径向从中心至侧表面温度逐渐降低;除了侧表面及其附近区域之外,空位浓度普遍高于间隙硅原子浓度,且随着晶体拉长这一变化趋势加强直至空位浓度全面占优.因此,在空洞密度未达到峰值前的径向区域内,空位浓度较高且以其扩散为主,随着径向外移,温度降低的同时空位浓度及其平衡浓度均减小且它们的比值增加,以致空洞的形核率增加趋势强于其长大趋势,空洞的密度增加,平均直径减小;在空洞密度达到峰值后的径向区域内,自间隙原子浓度较高且以其扩散为主,空洞密度变化很小,随411022015年第20期(46)卷着径向外移,温度降低的同时,空洞表面的自间隙原子浓度及其平衡浓度均减小且两者的差值增大,空洞消融趋势增强,空洞的密度和平均直径减小,直至无空洞区出现.随着轴向位置的升高,点缺陷扩散过程延长㊁温度降低,它们的浓度及其扩散强度明显降低,空洞的形核率大幅度减小,尺寸变化效应相对增强,类似奥斯特瓦尔德熟化现象的演变过程成为主导,即大空洞吞噬小空洞而长大,以致晶体内部空位区的空洞密度减小,平均直径增大,侧表面及其附近区域空洞消失或明显减少.需指出的是,本文模拟的晶体径向空洞分布规律与文献[13]中实验检测的Ø150mm 硅片中空位型缺陷分布规律基本相同,即空洞密度从晶体中心至表面先增加后减小,也与图1(b )和文献[14]所示的缺陷分布特征相同,即晶体心部为空洞区而外部为非空洞区(完整晶格区和A 缺陷区).不同的是,模拟的非空洞区大幅度外移而存在于晶体侧边缘.这表明,晶体直径增大导致了径向的固液界面轴向温度梯度不均匀性减小,致使V /G 大于临界值的晶体心部区域显著增加,而V /G 小于临界值的外部区域相对减小至晶体侧边缘.4.2㊀3种拉晶速度下空洞分布的差异性鉴于模拟结果中晶体各轴向位置处不同拉晶速度下空洞径向分布规律基本相同,仅对轴向位置为700mm 处的模拟结果进行分析.图5和6分别为不同拉晶速度下空洞密度和平均直径的径向分布.图5㊀不同拉晶速度下空洞密度的径向分布(L =700mm )F i g 5Ra d i a l d i s t r ib u t i o n s o f v o i dc o n c e n t r a t i o n a td i f Gfe r e n t p u l l i n g ra t e (L =700mm )从图中可以看到,不同拉晶速度下晶体内空洞径向分布规律与图3和4所示基本相同(较慢速度对应较低轴向位置,而较快速度对应较高轴向位置);随着拉晶速度加快,晶体心部的空洞密度及其平均尺寸相应增大,且空洞密度曲线的峰值部分和平均直径曲线的下降部分基本上都向晶体侧表面整体平移㊁无空洞区面积减小.图6㊀不同拉晶速度下空洞平均直径的径向分布(L =700mm )F i g 6R a d i a l d i s t r i b u t i o n s o f v o i da v e r a g ed i a m e t e r a t d i f f e r e n t p u l l i n g ra t e (L =700mm )上述拉晶速度变化所引起的空洞径向分布差异源于相应的空位扩散运动和V /G 的变化.拉晶速度较高时,一方面,晶体内空位扩散过程缩短,点缺陷浓度变化率减小(见式(1)和(2)),晶体心部的空洞形核率和长大速率同步增加(见式(4)和(5));另一方面,V /G沿径向普遍升高且从内向外减小的趋势相对减弱,空洞区域相对扩大,空洞密度曲线的峰值和平均直径曲线的快速下降部分向晶体侧表面平移,无空洞区域减小.上述模拟规律亦可由文献[15]的解析结果进一步证实,在空位扩散为主区,空洞形核温度随晶体生长速度增加而升高,且其形核速率在熔点以下某一温度范围达到最大.显然,随着拉晶速度加快,空洞形核温度普遍升高,其形核和长大提前发生,致使空洞区域相对扩大,空洞密度曲线和平均直径曲线呈现相应变化.应指出的是,晶体直径的增大削弱了固液界面轴向温度梯度的径向不均匀性,促使拉晶速度对于空洞径向分布的影响相对增加,即空洞区径向外移程度趋势增强.5㊀结㊀论应用晶体生长有限元软件C G S i m ,本文模拟和分析了3种拉晶速度下Ø400mm 直拉硅单晶生长过程中空洞演变规律,得到以下结论:(1)㊀3种拉晶速度下晶体中空洞分布呈现出相同规律,即在晶体心部,随着径向半径增加,空洞密度增大而平均直径减小;随着轴向位置远离固液界面,空洞密度逐渐降低而尺寸增大;在晶体边缘,空洞的密度和平均直径随着径向半径增加而减小,直至形成无空洞区,且无空洞区域随轴向位置远离固液界面而缩小,直至消失.(2)㊀随着拉晶速度加快,晶体心部的空洞密度及其平均尺寸相应增大,且空洞密度曲线和平均直径曲线基本上都向晶体边缘整体平移,无空洞区面积减小.参考文献:[1]㊀A b e T.A h i s t o r y a n df u t u r eo fs i l i c o nc r ys t a l g r o w t h 51102于新友等:拉速对Ø400mm 直拉硅单晶中空洞分布影响的数值模拟[C]//N e w Y o r k:E l e c t r o c h e m i c a lS o c i e t y P r o c e e d i n g s,1998.157G178.[2]㊀K u l k a r n iM S.D e f e c t d y n a m i c s i n t h e p r e s e n c eo f o x y g e ni n g r o w i n g C z o c h r a l s k is i l i c o nc r y s t a l s[J].J o u r n a lo fC r y s t a lG r o w t h,2007,303(2):438G448.[3]㊀V o r o n k o vV V.T h em e c h a n i s mo f s w i r l d e f e c t s f o r m a t i o ni n s i l i c o n[J].J o u r n a l o fC r y s t a lG r o w t h,1982,59(3):625G643.[4]㊀S i n n oT,B r o w nRA,V o nA mm o nW,e t a l.P o i n t d e f e c td y n a m i c s a n d t he o x i d a t i o n i n d u c e d s t a c k i n gGf a u l t r i ng i nC z o c h r a l s k iGg r o w ns i l i c o nc r y s t a l s[J].E l e c t r o c h e m S o c,1998,145:302G318.[5]㊀W a n g Z h i h o n g.M o d e l i n g m i c r o d e f e c t s f o r m a t i o n i nc r y sGt a l i n e s i l i c o n:t h er o l e so f p o i n td e f e c t sa n do x y g e n[D].M a s s a c h u s e t t s I n s t i t u t e o fT e c h n o l o g y,2002.[6]㊀M o r iT.M o d e l i n g t h e l i n k a g e sb e t w e e nh e a t t r a n s f e r a n d m i c r o d e f e c tf o r m a t i o n i n c r y s t a l g r o w t h:e x a m p l e s o fC z o c h r a l s k i g r o w t h o f s i l i c o n a n d V e r t i c a l B r i d g m a ng r o w t ho f b i s m u t h g e r m a n a t e[D].M a s s a c h u s e t t s:M a sGs a c h u s e t t s I n s t i t u t e o fT e c h n o l o g y,2000.[7]㊀Z e n g Q K,G u a nXJ,P a nZB,e t a l.S i m u l a t i o no fm iGc r odef e c t w i t h d i f f e r e n t o x yg e n c o n c e n t r a t i o n i nØ400mm C Zs i l i c o nc r y s t a l g r o w t h[J].J o u r n a l o fS y nGt h e t i cC r y s t a l s,2011,40(5):1150G1156.[8]㊀Z e n g QK,G u a nXJ,P a nZB,e t a l.P h a s e f i e l dm o d e l o ft h e d y n a m i c so f g r o w t hGi nv o i d sd u r i n g C z o c h r a l s k i s i l iGc o nc r y s t a l g r o w t h[J].J o u r n a lo fS y n t h e t i c C r y s t a l s,2012,41(4):888G895.[9]㊀S T R G r o u p.C G S i mf l o w m o d u l et h e o r y m a n u a lv.8.12[D B/C D].S t.P e t e r s b u r g,R u s s i a:R i c h m o n dV A,2007[2009G7G17].h t t p://w w w.s e m i t e c h.u s.[10]㊀K a s h c h i e vD,N u c l e a t i o n:b a s i c t h e o r y w i t ha p p l i c a t i o n s [M].O x f o r d:B u t t e r w o r t hGH e i n e m a n n,2000.[11]㊀Y iX i a o j i a n.C u r r e n ts i t u a t i o na n df u t u r ed e v e l o p m e n t s t r a t e g y o fs e m iGc o n d u c t o rs i l i c o nGm a t e r i a li n d u s t r y i nC h i n a[J].H u n a n N o n f e r r o u s M e t a l s,2004,20(1):32G34.[12]㊀K u l k a r n iM S.L a t e r a l i n c o r p o r a t i o no f v a c a n c i e s i nC z oGc h r a l s k i s i l i c o nc r y s t a l s[J].J o u r n a l o fC r y s t a lG r o w t h,2008,310(13):3183G3191.[13]㊀Y uX u e g o n g,Y a n g D e r e n,M aX i a n g y a n g,e t a l.E f f e c t o fh y d r o g e na n n e a l i n g o nv o i d si nl a r g eGd i a m e t e rC z oGc h r a i s k i s i l i c o n[J].C h i n e s eJ o u r n a l o fS e m i c o nd u c t o r s,2003,24(2):153G156.[14]㊀V o r o n k o v V V,R F a l s t e r.V a c a n c yGt y p e m i c r o d e f e c tf o r m a t i o ni n C z o c h r a l s k is i l i c o n[J].J o u r n a lo fC r y s t a lG r o w t h,1998,194:76G88.[15]㊀V o r o n k o vV V.G r o w nGi nd e f e c t s i ns i l i c o n p r o d u c e db ya g g l o m e r a t i o no f v a c a n c i e s a n d s e l fGi n t e r s t i t i a l s[J].J o u r n a l o fC r y s t a lG r o w t h,2008,310:1307G1314.S i m u l a t i o no f t h e v o i d s d i s t r i b u t i o n i n400m md i a m e t e rC Zs i l i c o nc r y s t a l e f f e c t b y c r y s t a l p u l l i n g r a t eY U X i n y o u1,2,G U A N X i a o j u n1,2,Z E N G Q i n g k a i3,WA N G j i n1,2,Z H A N G X i a n g y u1,2(1.S c h o o l o fM a t e r i a l S c i e n c e a n dE n g i n e e r i n g,S h a n d o n g U n i v e r s i t y,J i n a n250061,C h i n a;2.S t a t eK e y L a b o r a t o r y o fC r y s t a lM a t e r i a l s,S h a n d o n g U n i v e r s i t y,J i n a n250100,C h i n a;3.S c h o o l o fA v i a t i o n,S h a n d o n g J i a o t o n g U n i v e r s i t y,J i n a n250357,C h i n a;4.T h eF a c t o r y N o6455o f t h eP L A,J i n a n250061,C h i n a))A b s t r a c t:A C Zc r y s t a l g r o w t h p r o c e s s a n dv o i d s d y n a m i c i n400mmd i a m e t e r s i l i c o nw i t h t h r e ed i f f e r e n t p u lGl i n g r a t eh a sb e e ns i m u l a t e db y t h e p r o f e s s i o n a lF E M s i m u l a t i o ns o f t w a r eC G S i m.T h e r e s u l t s h o wt h a t:(1) w i t hd i f f e r e n t v e l o c i t i e s,t h e v o i d s d i s t r i b u t i o n i n t h e c r y s t a l w a s s i m i l a r,n a m e l y,a t f i r s t,t h e v o i d s d e n s i t y i nGc r e a s e d a n dd i a m e t e r d e c r e a s e d a s c r y s t a l r a d i a l r a d i u s i n c r e a s e d,a n d t h e n,t h e t e n d e n c y w a sw e a k e n e da s t h e a x i a l p o s i t i o n a w a y f r o mt h e s o l i dGl i q u i d i n t e r f a c e,f i n a l l y,a t t h e e d g e o f t h e c r y s t a l,v o i d s d e n s i t y a n d d i a m e t e r d e c r e a s e a l o n g t h e r a d i a l p o s i t i o n,a n d an o nGv o i d s a r e a a p p e a r e da t l a s t,w h i c hr a n g e r e d u c e a s t h e a x i a l p o s iGt i o na w a y f r o mt h e s o l i dGl i q u i d i n t e r f a c e;(2)w i t h t h e p u l l i n g r a t e i n c r e a s i n g,v o i d s d e n s i t y a n d d i a m e t e r e n l a rGg e s a t t h e c e n t e r o f t h e c r y s t a l,a n d t h e a r e am o v e t o w a r d t h e e d g e.K e y w o r d s:C Zm e t h o d;s i l i c o n c r y s t a l;v o i d;c r y s t a l p u l l i n g r a t e;s i m u l a t i o n611022015年第20期(46)卷。