汽车车身用新型6000系铝合金板材性能研究

浅谈汽车车身用铝板带的生产

造 车身板 提 供 了 良好 的 最 初成 形 性 和 最 终 的 使 用 性 能 。 目前 , 欧美 国家 主要 以 6 0 0 0系 合 金 为基 础 开 发

汽车车 身板 , 尤其 是汽 车 外板 , 车盖 、 行 李箱 以及 如 后

中获 得强 化 。2 0 0 8合金 以 C Mg 1 为强 化相 , u A, 具有 较

好 的成形 性 , 且在 烤漆 过 程 中不 会 表现 出性 能 的降 而

行 了规定 , 中板 材 的合 金 牌 号为 6 1 其 0 6和 6 8 A 。 11

部分 汽车 车身用 铝合 开始转 向开 发 6 0 但 0 0系车 身板 。 60 0 0系合 金 是 可 热 处 理 强化 的合 金 。该 系合 金

强 度适 中 , 形 性 和 耐 蚀 性 好 , 着 色 , 合 性 能 优 成 易 综

1 汽 车 车 身 用 铝 合 金 的分 类 及 特 点

低 。但这 种材 料 由于强 化 相形 核 困难 , 时效 硬 化速 度 慢, 烤漆 硬 化 能 力 较 低 , 而 其 应 用 被 限 制 于 车 身 因

内板 。

2 汽 车 车 身 用铝 板 带 的 生产 工 艺 流 程

汽 车车身 用铝 板带 , 尤其 是 汽 车外 车 身 用 铝板 带 是铝 板 带生产 中的顶 级 产 品 , 具 备 良好 的成 形 性 、 须 翻边 延性 、 凹性 、 抗 表面 处理 特 性 , 于可 热 处 理强 化 合金 对

图 1 汽 车车 身 铝 板 带 的工 艺 流 程

Fg 1Prcs o fau n m h e n ti r d cinfra tb d i. oesf w o lmiu s eta dsrpp o u to o uo o y l

6000系铝合金成分

6000系铝合金成分6000系铝合金是一种常见的铝合金材料,具有优异的性能和广泛的应用领域。

本文将从成分、特点、应用以及未来发展等方面介绍6000系铝合金。

一、成分6000系铝合金是由铝、镁、硅、锌等元素组成的合金。

其中,铝是主要成分,占比超过90%,具有轻质、良好的导热性和导电性等特点。

镁的添加可以增强合金的强度和硬度,提高耐腐蚀性。

硅的加入可以降低合金的热膨胀系数,提高抗热变形能力。

锌的添加可以提高合金的强度和耐磨性。

二、特点1. 轻质:6000系铝合金具有较低的密度,比钢铁轻约三分之一,因此在航空航天、汽车等领域具有广泛的应用。

2. 强度高:通过合金化处理和热处理,6000系铝合金可以获得较高的强度,满足各种工程需求。

3. 耐腐蚀性好:合金中的镁元素可以提高合金的耐腐蚀性,使其在恶劣环境中具有较好的抗蚀性能。

4. 易加工:6000系铝合金具有良好的可加工性,能够进行锻造、挤压、铸造等多种加工工艺,可制成复杂形状的零件。

5. 可焊接性好:合金中的镁元素能够增加合金的焊接性能,使其适用于各种焊接方法。

三、应用领域1. 汽车工业:6000系铝合金广泛应用于汽车车身、车架、发动机零部件等,能够减轻整车重量,提高燃油经济性和行驶稳定性。

2. 航空航天工业:由于6000系铝合金具有轻质和高强度的特点,被广泛应用于飞机结构件、燃油箱等重要部件。

3. 建筑工业:6000系铝合金在建筑领域中常用于制造门窗、幕墙、铝合金型材等,具有良好的抗腐蚀性和装饰性能。

4. 电子电器:6000系铝合金在电子电器领域中常用于制造散热器、电子外壳等,具有良好的导热性和导电性。

5. 运动器材:6000系铝合金在运动器材领域中广泛应用于自行车、高尔夫球杆、滑板等,具有轻质和高强度的特点。

四、未来发展随着科技的不断进步,对材料性能的要求越来越高,6000系铝合金也在不断进行改进和创新。

未来,预计6000系铝合金将进一步提高强度,提高耐腐蚀性,以满足更多领域的需求。

几种6000系汽车板铝合金的结晶相

收稿日期:2005201219基金项目:教育部科学技术研究重大项目(0208);国家高技术研究发展计划项目(2002AA331050);国家教育部高等学校优秀青年教师科研奖励计划项目・作者简介:刘 宏(1959-),女,湖南邵阳人,东北大学博士研究生,山东轻工业学院副教授;赵 刚(1952-),男,辽宁海城人,东北大学教授,博士生导师;刘春明(1961-),男,陕西渭南人,东北大学教授,博士生导师;左 良(1963-),男,安徽桐城人,东北大学教授,博士生导师・第26卷第11期2005年11月东北大学学报(自然科学版)Journal of Northeastern University (Natural Science )Vol 126,No.11Nov.2005文章编号:100523026(2005)1121070204几种6000系汽车板铝合金的结晶相刘 宏,赵 刚,刘春明,左 良(东北大学材料与冶金学院,辽宁沈阳 110004)摘 要:通过扫描电镜/能谱、X 射线衍射以及金相分析,针对几种6000系汽车板铝合金,研究了不同的合金成分对结晶相的影响・结果表明,合金铸造时形成的结晶相为Al 1.9CuMg 4.1Si 3.3,Al 8(FeMnCr )2Si ,Al 5(FeMnCr )Si ,Al 4(MnFeCr )3Si 2,Al 5(MnFeCr )12Si 7以及Mg 2Si ・随Mg/Si ,Mg/Cu 质量比及Mn 含量的增大,Mg 2Si 和Al (FeMnCr )Si/Al (MnFeCr )Si 型结晶相数量增多・均匀化时,除发生Al 5(FeMnCr )Si 向Al 8(FeMnCr )2Si 相的转变外,其他结晶相的类型不变・在随后的固溶处理和时效过程中,结晶相不再发生变化・关 键 词:6000系铝合金;汽车板;结晶相;铸态;均匀化中图分类号:TG 14612 文献标识码:A6000系铝合金在目前的新车设计中被不断地作为汽车外板应用・由于含有一些Fe ,Mn 及其他微量元素,在结晶过程中便可能发生一系列诸如AlFeSi ,Mg 2Si ,Al 2Cu 和AlCuMgSi 等若干相析出的共晶反应[1,2],这些共晶产物,尤其占主导的AlFeSi 型结晶相对于合金的后续加工制造会产生重要影响[3,4],对材料的质量起决定性作用・从已应用于汽车板的6111,6016以及6022等合金的成分特点不难看出,作为汽车板的6000系Al 2Mg 2Si 合金具有很宽的成分范围・随合金成分和结晶条件不同,可形成各种形式的AlFeSi 化合物,已有一些关于在铸态下形成的β2AlFeSi 相进行适当的均匀化处理后转变成α2AlFeSi 相的报道[5,6],以及相关的显微组织的研究[7,8]・然而,目前针对用于汽车板的6000系铝合金铸态下形成的结晶相,在随后热处理及轧制加工中所发生的变化还尚未有过系统的研究・本文研究了几种成分差别较大的6000系汽车板铝合金中结晶相的变化,以期控制合金成分配比,从而有效地控制结晶相粒子的变化,为提高合金的性能提供依据・1 实验方法本实验所用的材料是以9919%高纯铝、电解铜、工业纯镁、高纯铁箔、工业纯锌以及Al 29.5%Si ,Al 29%Mn ,Al 24%Cr ,Al 23%Ti (质量分数)等中间合金为原料经熔炼制备而成・这些原料按一定的添加顺序和加入量放入电阻坩埚炉熔化,然后在水冷铜模中浇铸尺寸为220mm ×120mm ×30mm 的铸锭・其化学成分见表1・1#~3#合金Mg/Si ,Mg/Cu 质量比及Mn 含量依次增大,其中1#和2#为Si 过剩合金(Mg/Si <1173,质量比),3#为Mg 过剩合金(Mg/Si >1173,质量比)・表1 合金的化学成分(质量分数)Table 1 Chemical compo sitions of alloys%合金Si Mg Cu Mn Fe Zn Cr Ti Al 1#1.490.750.660.310.280.200.110.15bal.2# 1.22 1.290.480.690.300.200.11bal.3#0.851.820.290.960.280.200.13bal.将铸锭进行470℃×5h ,540℃×16h 的双级均匀化处理后,加热至430℃热轧成厚度为415mm 的板料,再经410℃×1h 中间退火,最后冷轧成112mm 厚的薄板・冷轧薄板的最终热处理为550℃×30min 固溶水淬,170℃×30min 时效・采用L EICA MPS30型金相显微镜观察合金组织中结晶相的分布,用SSX 2550扫描电镜及附带的DX 24型能谱仪研究合金中结晶相的形貌和成分,并通过日本理学D/Max 2Y X 射线衍射仪进行结构分析,以确定结晶相的类型・2 实验结果与分析2.1 铸态组织中的结晶相合金的铸态组织如图1所示・通过对图1组织中具有代表性探测点的能谱分析,合金结晶相的类型主要有AlCuMgSi ,AlFeMnCrSi ,AlMnFeCrSi 和MgSi 四大类・X 射线衍射(见图2)进一步证明其为Al 1.9CuMg 4.1Si 3.3,Al 5FeSi ,Al 8Fe 2Si ,Al 4Mn 3Si 2,Al 5Mn 12Si 7和Mg 2Si 型晶体相・含AlCuMgSi 型结晶相,即Al 1.9CuMg 4.1Si 3.3,也称作Q 相(Al 4CuMg 5Si 4)[9]・其形态呈颗粒状,如图1a ,图1c 和图1d 中的点1所示・在Si 过剩合金中,随Mg/Si ,Mg/Cu 质量比增大,其数量增多;而对于Mg 过剩合金,该相的各衍射峰均较弱,说明Q 相的数量较少・含MgSi 型结晶相,其EDS 显示Mg/Si 比值接近于2,经X 射线衍射证实为Mg 2Si ・这类相呈黑色不规则的条块状,见图1a ,图1c 和图1d 中的点2・随Mg/Si 比增加,其数量增多・就Si 过剩合金而言,提高Mg/Si ,Mg/Cu 质量比,由于合金中会有更多的Mg 来满足Q 相和Mg 2Si 相的形成,因而导致其数量增多;但对于Mg 过剩合金却不同,先结晶的Mg 2Si 相大量地消耗了合金中的Si ,加之过高的Mg/Cu 质量比,使合金中没有足够的Si 和Cu 形成Q 相,因而在3#合金中形成的Mg 2Si 相数量多,Q 相相对较少・含AlFeMnCrSi/AlMnFeCrSi 型结晶相,由X 射线衍射结果得到的是不含Mn 和Cr 的AlFeSi 型,或者不含Fe 和Cr 的AlMnSi 型结晶相,而EDS 分析得到的(Fe +Mn +Cr )/Si 比值恰好与AlFeSi 型的Fe/Si 比值以及AlMnSi 型的Mn/Si比值接近,说明形成结晶相时,Cr 有替代Fe 或Mn 的作用,并且Mn 和Fe 能相互替代[10]・因此可认为在合金中形成的是Al 8(FeMnCr )2Si ,Al 5(FeMnCr )Si ,Al 4(MnFeCr )3Si 2和Al 5(MnFeCr )12Si 7结晶相・其中,Al 8(FeMnCr )2Si 和Al 5(MnFeCr )12Si 7相呈不规则块状,见图1a ,图1c和图1d 中的点3和3′;图1a 中的点4及图1a 中局部A 的放大图1b 中形似鱼骨状共晶特征的相均为Al 5(FeMnCr )Si 相;而Al 4(MnFeCr )3Si 2相也表现为共晶形态,如图1c 和图1d 中的点5所示・随含Mn 量增加,Al 5(FeMnCr )Si 相消失,Al 8(FeMnCr )2Si 相增多,且合金中开始出现Al 4(MnFeCr )3Si 2和Al5(MnFeCr )12Si 7相・图1 合金铸态组织的扫描电镜照片Fig.1 SE M image s of as 2cast micro structure s of alloys(a )—1#合金;(b )—图1(a )中A 处的放大;(c )—2#合金;(d )—3#合金・1701第11期 刘 宏等:几种6000系汽车板铝合金的结晶相图2 合金铸态和均匀化状态下的X 射线衍射结果Fig.2 XRD patterns of as 2cast and homogenized alloys(a )—1#合金;(b )—2#合金;(c )—3#合金・根据Al 2Fe 2Si 三元相图[11]可知,提高Fe/Si比值,Al 5FeSi 相所占的体积分数减小,Al 8Fe 2Si 相体积分数增大・当Fe/Si 比达到一定值时,其组织中便不会出现Al 5FeSi 结晶相・本文中的2#和3#合金就属于这种情况・合金铸造过程中,无论形成的是AlFeSi 类还是AlMnSi 类结晶相,由于Mn ,Fe 和Cr 具有相互替代作用,这就相当于提高了合金的平均含Fe 量或含Mn 量,因而导致Al (FeMnCr )Si/AlMnFeCrSi 类结晶相的数量增多・然而,从已发表的Al 2Mn 2Si 系富Al 角处的液相面投影图[12]上看,合金中并没有Al 4Mn 3Si 2和Al 5Mn 12Si 7相・Chen X G [1]等人曾对6111合金的结晶行为进行过研究,但也未对Al (FeMn )Si 型相结构作明确说明・而从本文实验结果与标准的X 射线衍射谱中Al 4Mn 3Si 2和Al 5Mn 12Si 7相的衍射峰相符合,认为合金中存在这两个相・2.2 均匀化组织中的结晶相1#和3#合金均匀化处理后的扫描电镜组织如图3所示・能谱分析及X 射线衍射结果证明结晶相类型与铸态相同,除圆点状的Q 相外,其他结晶相明显细化,且共晶形态消失・与铸态相比,1#合金均匀化处理后的X 射线衍射结果(见图2a )显示出Q 相的衍射峰有不同程度的增强,意味着均匀化缓冷时有Q 相的析出,这是因为其Mg/Cu 质量比相对较小,均匀化有利于含Cu 的Q 相析出,但Mg 2Si 相变化不大;而2#和3#合金的Mg 2Si 相衍射峰明显增强,Q 相相对减弱,这说明Q 相的部分溶解在合金中提供了更多的Mg 和Si ,进而为Mg 2Si 相的析出创造了条件・图3 合金均匀化处理后的扫描电镜照片Fig.3 SE M image s of alloys after homogenization(a )—1#合金;(b )—3#合金・从均匀化后AlFeMnCrSi/AlMnFeCrSi 型结晶相的X 射线衍射可以看出,1#合金中Al 5FeSi 相的特征峰消失,Al 8Fe 2Si 相的衍射峰略有增强,根据文献[11]讨论,说明Al 5FeSi (即Al 5(FeMnCr )Si )完全转变成了Al 8Fe 2Si (即Al 8(FeMnCr )2Si )相;随Mn 含量的增加,2#和3#合金中Al 8Fe 2Si 相变化不大,而Al 4Mn 3Si 2和Al 5Mn 12Si 7相的特征峰随之增强・这归因于合金铸造时除形成含Mn 的结晶相外,还有相当一部分Mn 过饱和于固溶体中,长时间均匀化处理,将2701东北大学学报(自然科学版) 第26卷使这些过饱和于基体中的Mn 以含Mn 的化合物形式析出・2.3 最终热处理后的结晶相均匀化的铸锭轧制成板材后,进行固溶水淬时效处理,扫描电镜能谱分析的结果表明,其结晶相的类型未发生变化・3 结 论(1)实验合金在铸造过程中形成的结晶相为Al 1.9CuMg 4.1Si 3.3(Q 相),Al 8(FeMnCr )2Si ,Al 5(FeMnCr )Si ,Al 4(MnFeCr )3Si 2,Al 5(MnFeCr )12Si 7以及Mg 2Si ・随含Mn 量增加,Al 5(FeMnCr )Si相消失,Al 8(FeMnCr )2Si 相增多,且合金中开始出现Al 4(MnFeCr )3Si 2和Al 5(MnFeCr )12Si 7相・均匀化时,除发生Al 5(FeMnCr )Si 向Al 8(FeMnCr )2Si 相的转变外,其他结晶相的类型不变・在随后的固溶处理和时效过程中,结晶相不再发生变化・(2)铸态组织中的Q 相呈颗粒状,Al 5(FeMnCr )Si 和Al 4(MnFeCr )3Si 2具有共晶形态鱼骨状特征,Al 8(FeMnCr )2Si 和Al 5(MnFeCr )12Si 7相为浅灰色不规则的块状,而Mg 2Si 则为黑色不规则的条块状・均匀化处理时,结晶相明显细化・(3)随Mg/Si 质量比以及Mn 含量的增大,Mg 2Si 和AlFeMnCrSi/AlMnFeCrSi 型结晶相的数量增多・参考文献:[1]Chen X G ,Langlais J.Solidification behavior of AA6111automotive alloy[J ].M aterial Science Forum ,2002,331-337:215-222.[2]Kulunk B ,Zuliani D J.Applications for the strontium treatment of wrought and die 2cast Al[J ].JOM ,48(10):60-63.[3]刘宏,赵刚,刘春明,等・Mn 对Al 2Mg 2Si 2Cu 铝合金车身板组织和性能的影响[J ]・东北大学学报(自然科学版),2005,26(4):347-350・(Liu H ,Zhao G ,Liu C M ,et al .Effect of Mn addition on microstructures and properties of Al 2Mg 2Si 2Cu system alloys for automotive body sheets [J ].Journal of Northeastern U niversity (N at ural Science ),2005,26(4):347-350.)[4]Osada Y.Distribution of α2AlFeSi and β2AlFeSi particles in surface layer of AA6063alloy billets after heat treatment [J ].Journal of M aterials Science ,2004,39:1227-1231.[5]Claves S R ,Elias D L ,Misiolek W Z.Analysis of the intermetallic phase transformation occurring during homogenization of 6000aluminum alloys [J ].M aterials Science Forum ,2002,396-402:667-674.[6]Tanihata H ,Sugawara T ,Matsuda K ,et al .Effect of casting and homogenizing treatment conditions on the formation of Al 2Fe 2Si intermetallic compounds in 6063Al 2Mg 2Si alloys [J ].Journal of M aterials Science ,1999,34:1205-1210.[7]Liu Y L ,K ang S B ,K im H W.The complex microstructures in an as 2cast Al 2Mg 2Si alloy [J ].M aterials Letters ,1999,41(12):267-272.[8]Zhuang L ,Bottema J ,K aasenbrood P ,et al .The effect of small particles on annealed grain size and texture of Al 2Mg 2Si alloys[J ].M aterials Science Forum ,1996,217-222:487-492.[9]Vaumousse D ,Cerezo A ,Warren P J ,et al .An atom probe study of fine scale structure in AlMgSi (Cu )alloys [J ].M aterials Science Forum ,2002,396-402:693-698.[10]刘宏,刘艳华,赵刚,等・Mn 对Al 2Mg 2Si 2Cu 铝合金结晶相的影响[J ]・中国有色金属学报,2004,14(11):1906-1911・(Liu H ,Liu Y H ,Zhao G ,et al .Effects of Mn on constituents of Al 2Mg 2Si 2Cu alloys[J ].The Chi nese Journal of Nonf errous Metals ,2004,14(11):1906-1911.)[11]王祝堂,田荣璋・铝合金及其加工手册[M ]・长沙:中南大学出版社,1988.9-57・(Wang Z T ,Tian R Z.A l umi ni um alloys and thei r machi ni ng handbook [M ].Changsha :Central South University of Technology Press ,1988.9-57.)[12]Prince V A ,Okamoto H.Handbook of ternary alloy phase diagrams [M/CD ].Materials Park :International ASM ,1997.Phase Constituents of Some K inds of 60002Series Aluminium Alloys for Automotive Body SheetsL IU Hong ,ZHA O Gang ,L IU Chun 2ming ,ZUO L iang(School of Materials &Metallurgy ,Northeastern University ,Shenyang 110004,China.Corres pondent :L IU Hong ,E 2mail :hongshuoxin @ )Abstract :By means of SEM/energy spectrum ,XRD and metallographic analysis ,the effects of different alloying compositions on the constituents of some 60002series aluminium alloys for automotive body sheets were investigated.The results indicated that the phases formed in as 2cast state include Al 1.9CuMg 4.1Si 3.3,Al 8(FeMnCr )2Si ,Al 5(FeMnCr )Si ,Al 4(MnFeCr )3Si 2,Al 5(MnFeCr )12Si 7and Mg 2Si.And the quantities of such phases as Al (FeMnCr )Si ,Al (MnFeCr )Si and Mg 2Si increase with the mass ratios Mg/Si and Mg/Cu and Mn content.When homogenizing the Al alloys ,the types of their phases remain unchanged except the Al 5(FeMn )Si which is transformed into Al 8(FeMn )2Si phase.Then ,after rolling and final heat treatment ,all the phases no longer change.K ey w ords :60002series aluminium alloys ;automotive body sheets ;phase constituent ;as 2cast ;homogenization(Received January 19,2005)3701第11期 刘 宏等:几种6000系汽车板铝合金的结晶相。

铝合金板材在汽车生产中的应用

铝合金板材在汽车生产中的应用1. 简介铝合金板材及其特性- 简述铝合金板材的制作方法与特点- 铝合金板材在汽车行业中的作用和重要性2. 铝合金板材在汽车制造中的应用- 简述铝合金板材在汽车生产的广泛应用领域- 分析铝合金板材在汽车制造中的优点和局限性3. 铝合金车身板材在汽车制造中的应用- 铝合金车身板材与传统钢制车身板材的对比- 详细介绍铝合金车身板材的生产工艺和优点4. 铝合金制动器材料在汽车制造中的应用- 简述铝合金材料在汽车制动系统中的应用- 详细分析铝合金作为制动器材料在汽车制造中的优点和效果5. 铝合金发动机零部件在汽车制造中的应用- 介绍铝合金材料作为发动机零部件的优势- 分析铝合金材料在汽车发动机中的应用状况及发展趋势总结:铝合金板材在汽车制造中的应用前景和发展趋势- 总结铝合金板材在汽车工业中的重要性和应用价值- 展望铝合金板材在未来汽车制造中的应用前景和发展趋势第1章:简介铝合金板材及其特性1.1 铝合金板材的制作方法与特点铝合金板材是以铝为基础,添加少量其他元素而得到的一种复合材料。

它是一种广泛应用的材料,在汽车工业以及航空航天、建筑、电子、包装等领域均有着重要的作用。

铝合金板材的制作方法有多种,主要包括轧制、挤压、拉伸铸造等。

其中轧制是最常见的方法,通过将铝板材放入轧制机中,经过多次轧制以达到所需的厚度和尺寸;挤压是将铝合金块材通过挤压机器,在受力下挤压成空心截面形状为圆形、矩形、六边形等不同形状的铝合金材料;拉伸铸造是一种通过拉伸和挤压材料来形成板材的方法。

铝合金板材具有很多优点。

首先,它们具有优异的强度和刚度,可以满足各种汽车部件的强度和稳定性要求。

其次,铝合金板材具有优异的耐腐蚀性能,不会因为氧化而生锈,具有长期的使用寿命。

此外,它们也具有较低的密度,使得整辆汽车减轻了重量,从而提高了燃油效率和降低了二氧化碳排放。

1.2 铝合金板材在汽车行业中的作用和重要性在当前的汽车工业中,铝合金板材作为轻量化材料广泛应用,主要用于汽车车架和车身板材、车轮、发动机散热器、制动器等各种部件。

铝合金交流阻抗及性能研究

4

米层次对不锈钢惰性膜的非均一性影响进行了分析, 研究了惰性膜中不同元素溶 解速率演化。作者将扫描流通池(SFC)和电感藕合等离子体质谱(ICP-MS)进行结 合。SFC 为 V 型结构,通过电解液出口同 ICP-MS 相连接,建立了电化学和光谱 信号的直观联系。通过检测电解液中不同时间和电位下元素摩尔分数的变化,并 利用法拉第定律将测量的元素浓度转化为电流密度, 从而实时测定腐蚀过程中的 元素行为,进而获得了单种元素对腐蚀性能的影响。原子探针层析技术(APT)作 为目前空间分辨率最高的分析测试手段, 可以确认原子种类并显示不同元素原子 的三维分布,经常用于沉淀相析出过程、界面原子偏聚等研究,近来有学者将 APT 应用于热处理状态的合金腐蚀性能分析, Ralston0 综合 APT 和高分辨率扫 描透射电子显微镜观察 Al-1。 1Cu-1。 7Mg(原子分数/%)固溶体在不同时效条 件下的微观结构,研究微观结构的演变过程确定析出相及合金组织,并与电化学 测试技术相结合研究合金的抗点蚀性能。White 结合光学测量技术,发明了一种 新型的腐蚀测量方法,可大批量快速测量不同溶液中试样的腐蚀性能。试验以 AA2024-T3 铝合金薄板为研究对象,将薄板和厚度方向有孔洞的聚二甲硅氧烷 块夹紧固定,然后在孔洞中滴人不同成分的溶液进行腐蚀测定。该试验方法溶液 用量较少,氧气扩散路径短,同标准浸泡腐蚀相比腐蚀速率更快。腐蚀结束后, 在侧光条件下拍摄铝合金薄板照片作为背景图层, 并在扩散灯箱中拍摄照片作为 第二个图层,反选该图层得到两个拷贝图层,可通过这两个图层区别腐蚀产物、 凹坑和未浸蚀区域。利用 Ado-bePhotoshop 对上述照片进行合成并去除照片中的 背景像素亮度,最终通过分析像素的亮度来判断合金的腐蚀性能。分析得到的合 金腐蚀性能同标准浸泡腐蚀试验结果相符合, 这表明该种测量方法可以有效替代 标准浸泡腐蚀试验,并可用于预测长时间的腐蚀浸泡。电化学噪声技术通常将两 个相同的工作电极通过零阻电流计(ZRA)相连,进而进行噪声测试。Shahidi 发现 在保持其他条件不变时改变两个工作电极的尺寸大小, 尺寸相差较大时所有的噪 声信号均来自尺寸较小的工作电极。与相同工作电极的测量数据相比,非对称电 极的测量数据具有电流暂态振幅增加、信息量增大等优点,极大地简化了噪声谱 的识别和电流噪声数据分析。

铝合金在汽车轻量化中的优势

铝合金在汽车轻量化中的优势导读:汽车工业在蓬勃发展的同时,由于环保和节能的需要,汽车轻量化已成为世界汽车发展的潮流。

实施汽车轻量化过程中铝合金材料将发挥其天然优势,主要用来改造和替代车身材料。

汽车工业在蓬勃发展的同时,由于环保和节能的需要,汽车轻量化已成为世界汽车发展的潮流。

实施汽车轻量化过程中铝合金材料将发挥其天然优势,主要用来改造和替代车身材料。

汽车轻量化大致可以分为车身轻量化、发动机轻量化、底盘轻量化三类,其目的均是在保证性能的前提下通过使用更轻材料降低车重,从而实现节能环保功能。

很显然,铝合金在汽车轻量化中有其天然的优势:一、减重和节能效果明显。

铝的力学性能好,其密度只有钢铁的1/3,具有良好的导热性,仅次于铜,机械加工性能比铁高4.5 倍,且其表面自然形成的氧化膜具有良好的耐蚀性,因此铝成为实现汽车轻量化最理想的首选材料。

二、乘客的舒适性和安全性获得提高。

铝合金汽车是在不降低汽车容量的情况下减轻汽车自重,车身重心减低,汽车行驶更稳定、舒适。

由于铝材的吸能性好,在碰撞安全性方面有明显的优势,汽车前部的变形区在碰撞时会产生皱褶,可吸收大量的冲击力,从而保护了后面的驾驶员和乘客。

三、铝易于回收。

铝制品在使用过程中几乎不发生腐蚀或仅发生轻微的腐蚀,工业上使用的常规材料中,铝的回收价值率是最高的。

在铝材—铝制品—使用—回收再生铝锭—再加工成铝材的循环过程中,铝的损耗也仅5%左右,其再生性能比任何一种常用金属都高。

我们可以通过图表的形式直观的了解一下铝合金材料在汽车轻量化中的典型应用:目前东轻公司在产汽车轻量化方面合金材料1. 轿车车门用5754铝合金板材、6005A型材:东轻公司结合国内的市场,自主开发的《轿车车门用5754铝合金板材》被列入国家“九五”轿车新材料技术开发项目,并得到国家的大力支持。

产品质量达到了国外同类产品实物质量水平和标准要求,完全替代了进口,并实现了产品定型、批量生产的目标,制定出了完整的生产工艺操作规程与质量保证体系。

汽车用铝合金的研究现状和展望

汽车用铝合金的研究现状和展望引言:随着汽车工业的发展,对于材料的要求也越来越高。

传统的钢材虽然具有较高的强度和刚性,但同时也存在着重量较大、燃油消耗较多等问题。

为了解决这些问题,汽车制造商开始将目光投向铝合金。

铝合金具有较低的密度、良好的加工性能以及优秀的耐腐蚀性能,因此成为了汽车制造业的一种理想材料。

本文将从当前汽车用铝合金的研究现状入手,展望未来对于该领域的发展。

一、汽车用铝合金的研究现状1.1材料的选定在汽车制造过程中,不同的部位对材料的要求也有所不同。

一般来说,车身和发动机部件对材料的强度和刚度要求较高,而底盘和悬挂部件对材料的轻量化要求较高。

因此,在选择汽车用铝合金时,需要根据不同部位的要求选择相应的合金材料。

1.2加工工艺的改进铝合金的加工性能相对较差,容易发生断裂等问题。

为了解决这一问题,研究者们通过改进加工工艺,例如采用热成形和压力成形等方法,使得铝合金在加工过程中具有更好的塑性和延展性,从而提高了材料的加工效率和质量。

1.3表面涂层技术由于铝合金的表面容易被氧化和腐蚀,因此在汽车制造中通常需要对其进行表面涂层处理。

目前,常用的涂层技术包括阳极氧化、电镀和喷涂等。

这些技术不仅可以提高铝合金的耐腐蚀性能,还可以增加其表面的装饰效果。

二、汽车用铝合金的展望2.1轻量化的需求随着环保意识的不断增强,汽车制造商对于减少燃油消耗和排放的要求也越来越高。

铝合金具有较低的密度和良好的强度,因此可以用于制造更轻量化的汽车部件。

未来,随着汽车工业的发展,对于铝合金的需求将进一步增加。

2.2新材料的研发目前,市面上已经存在着多种类型的铝合金材料,但仍有许多可以改进和研发的空间。

研究者们致力于开发新型的铝合金材料,以满足汽车制造业对于更高强度、更好加工性能和更高耐腐蚀性能的要求。

2.3多材料的组合应用除了铝合金,还有许多其他材料也可以用于汽车制造。

未来的发展趋势是将不同材料进行组合应用,以发挥各自的优势。

汽车铝板研究报告-中国汽车铝板市场深度调查研究报告(2024年

先进的生产工艺如连续铸造、连轧技术等的应用,提高了汽车铝板的生产效率和产品质量,降低了生产成本。

智能化制造

智能制造技术的应用,如自动化生产线、机器人等,提高了生产过程的自动化程度,减少了人工干预, 提高了生产效率和产品质量稳定性。

政策法规变动影响

1 2 3

环保政策趋紧

随着国家对环保要求的不断提高,汽车铝板企业 需要加强环保治理,采用更环保的生产工艺和材 料,降低能耗和排放。

个性化需求增加

消费者对汽车个性化需求增加,推动汽车铝板向多样化、定制化方 向发展。

06

挑战与机遇并存

市场竞争压力加大

国内外汽车铝板企业竞争加剧

随着中国汽车市场的不断扩大,国内外汽车铝板企业纷纷进入中国市场,加剧了市场竞 争。

价格战激烈

为了争夺市场份额,一些企业采取低价策略,导致价格战激烈,行业利润下降。

中国汽车市场持续增长,消费者对汽车品质和性能的要求不断提高,推动汽车铝板 市场需求不断增长。

本研究报告旨在深入分析中国汽车铝板市场的现状、竞争格局、发展趋势和机遇挑 战,为相关企业和投资者提供决策参考。

报告范围与重点

报告范围

本报告主要涵盖中国汽车铝板市场的 产量、销量、进出口、竞争格局、主 要企业分析、市场发展趋势等方面。

03

汽车铝板技术进展与趋势

铝板制造技术

01

02

03

铸轧技术

通过连续铸造和轧制工艺 生产铝板,具有高效率、 低成本等优点,适用于大 批量生产。

热轧技术

将铝锭加热后通过轧机轧 制成铝板,可生产较厚的 铝板,但生产效率相对较 低。

冷轧技术

在常温下对铝板进行轧制 ,可生产表面质量较好、 厚度较薄的铝板,但需要 高精度设备和工艺控制。

汽车含铝车身的涂装前处理工艺研究

汽车含铝车身的涂装前处理工艺研究摘要:铝车身在涂装前需要进行相应的处理,主要包括了磷化加氟和两步法,以及化学成膜,同时也使用了脱脂、表调、磷化等工序,因此需要进行考察和分析,从而全面提升涂装处理工艺技术水平。

关键词:汽车;铝车身;涂装前;处理工艺;研究随着能源和环境问题不断突出,汽车制造企业运用减轻汽车自重方式来降低油耗,目前这已经成为企业竞争力的关键。

汽车制造企业为了实现轻量化目标,改进了汽车结构,并且在保证使用性能的基础上选用了轻质材料,比如铝合金和镁合金等材料。

目前世界所有大的汽车公司都在开发铝合金车身和零部件,以及全铝汽车,但是由于板材金属具有多样性,所以带来了许多问题。

1铝车身涂装前的处理工艺分析由于车身是组合件,如果涂装不良就会发生严重腐蚀情况。

为了避免这种情况出现,需要将组合件的转化成膜进行处理,当前主要有以下三种方式。

1.1磷化加氟法当金属铝在游离酸的作用下会发生溶解,所以基体附近的pH就会升高,而磷酸盐这时会水解成为磷酸根,当磷酸根和成膜离子达到了一定溶度积时,磷化膜在工件表面的微阴极区上会产生结晶析出。

通过添加氟化物,可以使溶解出的铝离子沉淀,从而除去了多余的铝离子,这种方法有效地避免了对成膜的影响。

1.2两步法分析两步法比较适用于钝化工序生产线,通过在磷化槽当中添加金属离子,可以避免铝发生反应,然后再加入一些氧化剂和螯合剂,同时利用氟锆酸水解反应,能够使基材表面形成ZrO2和Zr。

1.3化学转化膜法分析这是一种新型的涂装前处理技术,特点是无磷、锌、镍、锰、铬等重金属排放,而且无需加热,排放量相对小,废渣也比较少,特别适合应用于铝件,同时也可以兼容铁板和镀锌板。

2具体工序分析2.1磷化加氟情况分析首先,是脱脂情况分析。

脱脂工序具有很好的清洗效果,能够清洗铝材的表面油脂,还具有腐蚀溶解能力,有利于后续成膜。

在实际应用过程中需要控制铝材腐蚀状态,避免出现铝表面过度侵蚀和发黑情况。

6000系铝合金成分

6000系铝合金成分

6000系铝合金是一种常用的铝合金,由铝、镁、硅、锰等元素组成,具有较好的机械性能和可加工性,广泛应用于建筑、航空、汽车、火车、电子、包装等领域。

铝是6000系铝合金的主要成分,占比约为98%左右。

铝具有轻质、耐腐蚀、导热性好等特点,是制造铝合金的基础。

而6000系铝合金中添加的其他元素,则是为了提高铝合金的强度、硬度和耐腐蚀性。

镁是6000系铝合金中最重要的合金元素之一,占比一般在0.5%-1.5%之间。

它具有轻质、高强度、良好的耐热性和抗腐蚀性,能够有效地提高铝合金的强度和耐蚀性。

硅是6000系铝合金中的另一种重要合金元素,占比一般在0.4%-0.8%之间。

硅能够显著提高铝合金的硬度和强度,同时还能够改善铝合金的热稳定性和耐腐蚀性。

锰是6000系铝合金中的微量元素,占比一般在0.15%-0.4%之间。

它能够显著提高铝合金的强度和硬度,同时还能够改善铝合金的塑性和耐腐蚀性。

除了这些主要元素之外,6000系铝合金中还可能添加少量的铜、锌、铁、钛等元素,以进一步改善铝合金的性能。

总体来说,6000系铝合金具有优异的机械性能和可加工性,能够满

足各种工业应用的要求。

但是,它也存在一些局限性,比如强度和硬度相对较低,不适用于高强度和高温环境下的应用。

因此,在实际应用中,需要根据具体情况选择合适的铝合金材料。

汽车白车身轻量化-铝板技术的应用

车辆工程技术34 车辆技术汽车白车身轻量化-铝板技术的应用王 艳,田 野,杜媛媛(华晨雷诺金杯汽车有限公司,沈阳 110000)摘 要:随着环境污染、能源消耗日益加剧等问题的出现,汽车制造业对汽车车身的轻量化提出了更高的要求。

无论是整车厂还是零配件供应商都在尝试采用各种方式降低车身重量,如采用新材料、新的加工工艺等。

对于白车身的减重而言,目前常用的技术就是铝板技术的应用,不仅可以降低车身重量的同时,也保障和提高了车身的安全性能。

下面笔者就对此展开探讨。

关键词:汽车;轻量化;铝板技术1 铝板在汽车制造中的优缺点概述 奥迪公司是最早采用铝合金材料做车身材料的整车厂,其中AudiA8 全铝车身达到了创纪录的546kg铝件,质量减轻15%,耗油量降低5~8%。

秉承奥迪的造车理念,铝合金材料在一汽-大众的汽车制造中被广泛的应用在翼子板、门板、发动机罩和行李箱盖等重要零件上。

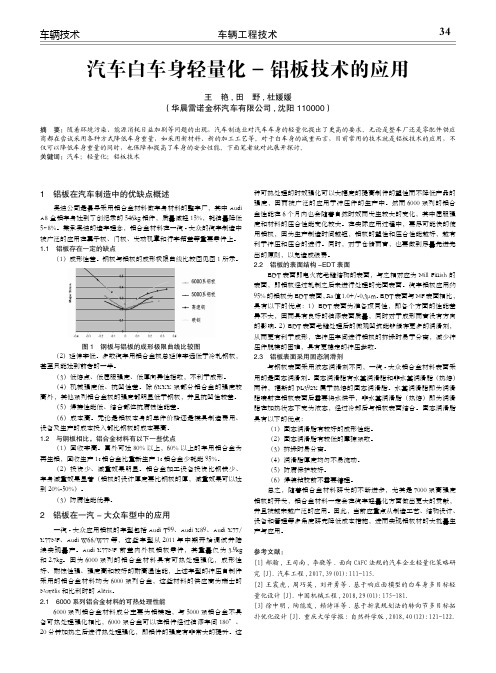

1.1 铝板存在一定的缺点 (1)成形性差。

钢板与铝板的成形极限曲线比较图见图1所示。

图1 钢板与铝板的成形极限曲线比较图 (2)延伸率低。

多数汽车用铝合金板总延伸率远低于冷轧钢板,甚至只能达到前者的一半。

(3)低熔点、低屈服强度、低厚向异性指数,不利于成形。

(4)机械强度低、抗凹性差。

除6XXX系部分铝合金的强度较高外,其他系列铝合金板的强度都明显低于钢板,并且抗凹性较差。

(5)焊接性能低、结合部位抗腐蚀性能差。

(6)成本高。

无论是铝板本身的单件价格还是模具制造费用、设备及生产的成本投入都比钢板的成本要高。

1.2 与钢板相比,铝合金材料有以下一些优点 (1)回收率高。

国外可达80%以上,60%以上的车用铝合金为再生铝,回收生产1t铝合金比重新生产1t铝合金少耗能95%。

(2)投资少、减重效果明显。

铝合金加工设备投资比钢铁少、车身减重效果显著(铝板的设计厚度要比钢板的厚,减重效果可以达到20%-50%)。

(3)防腐性能优异。

6000系铝合金密度

6000系铝合金密度6000系铝合金是一种常见的铝合金材料,具有良好的力学性能和耐腐蚀能力。

其密度较低,是一种轻质材料,因此被广泛应用于各种领域,包括航空航天、汽车工业、建筑等。

本文将从6000系铝合金的组成、特性和应用领域等方面进行讨论,以深入了解这种重要的铝合金。

首先,6000系铝合金是由主要合金ingrds铝、锡、铜和镁组成的。

其中,铝是主要的基础元素,占总质量的大部分。

铝具有良好的导热性和导电性,并且具有良好的可塑性,可以通过压力加工和热处理获得不同的形状和性能。

锡和铜的添加可以提高合金的强度和硬度,而镁的添加可以增强合金的耐腐蚀性能。

6000系铝合金具有许多优良的特性。

首先,它具有较高的强度和硬度,比纯铝材料具有更好的抗拉强度和屈服强度。

这使得6000系铝合金成为许多工程应用中的首选材料。

其次,它具有良好的耐腐蚀性能,可以抵抗大多数化学物质的侵蚀,包括水、酸、碱等。

此外,6000系铝合金具有良好的可加工性和焊接性能,可以通过各种加工方法来制造复杂的构件和零件。

6000系铝合金有广泛的应用领域。

首先,由于其低密度和高强度,它常被用于航空航天领域,制造飞机的机身、翅膀、舱壁等部件。

其次,6000系铝合金也广泛应用于汽车工业,用于制造汽车车架、发动机罩、车门等部件,能够降低整车的重量并提高燃油效率。

此外,它还被广泛用于建筑领域,制造窗户、门框、幕墙等,具有良好的外观效果和耐候性。

然而,6000系铝合金也存在一些限制。

首先,由于铝的高活性,它易于与其他金属发生电化学腐蚀,需要采取措施保护表面。

其次,6000系铝合金的成本相对较高,比传统的钢材和铸铁材料更昂贵。

此外,铝合金的生产过程对能源的消耗较大,对环境造成一定的压力。

综上所述,6000系铝合金是一种具有优良特性和广泛应用的铝合金材料。

其低密度、高强度和良好的耐腐蚀性能使得它成为许多工程应用的理想选择。

尽管存在一些限制,但随着材料科学和生产工艺的发展,6000系铝合金在未来有更广阔的应用前景。

汽车车身铝合金连接工艺研究

汽车车身铝合金连接工艺研究引言:近年来,汽车工业的发展已经成为全球经济的重要指标之一、汽车的质量、性能和安全性是消费者关注的焦点。

由于铝合金的轻质化、高强度和良好的耐腐蚀性能,铝合金在汽车工业中得到了广泛应用。

汽车车身是整个汽车结构中非常重要的组成部分,而车身连接工艺则关系到整车的质量和安全性能。

铝合金车身连接工艺的研究旨在解决铝合金车身连接时所面临的一系列技术问题,提高连接结构的强度、刚度和耐久性。

本文将从铝合金连接工艺的研究背景和现状出发,分析车身连接工艺中存在的问题,并探讨一些改进和优化的方法。

一、铝合金车身连接工艺的研究背景和现状铝合金车身连接工艺的研究随着汽车工业的发展日益受到重视。

传统的钢结构车身连接工艺无法直接应用到铝合金车身上,因为铝合金具有较低的熔点和热导率。

因此,铝合金车身连接工艺的研究成为重要的研究方向之一目前,铝合金车身连接工艺主要分为以下几种:铆接、焊接、胶接和接触连接。

铆接是常用的连接方法,它在结构设计中发挥着重要作用,可提供较高的连接刚度和强度,但需要较长的装配时间。

焊接方式有氩弧焊、激光焊和摩擦搅拌焊等,但焊接过程中容易产生应力集中和变形问题。

胶接方式可以提供良好的密封性和抗冲击性,但在高温和湿润环境下容易失效。

二、铝合金车身连接工艺存在的问题然而,当前的铝合金车身连接工艺依然存在一些问题需要解决。

首先,连接结构的强度和刚度还不够理想,需要进一步提高。

其次,连接过程中容易产生应力集中和变形问题,影响整车的质量和稳定性。

另外,铝合金连接结构的耐腐蚀性和耐久性也是需要关注的问题。

三、铝合金车身连接工艺的改进和优化方法针对上述问题,研究者提出了一些改进和优化的方法。

首先,可以优化铝合金车身的设计,采用合理的结构形式和连接方式,以提高连接结构的强度和刚度。

其次,可以引入新型的连接材料和技术,如铝合金螺母、螺栓和蜂窝结构等,以提高连接的耐腐蚀性和耐久性。

此外,还可以结合数值模拟和实验研究,分析连接过程中的应力和变形情况,优化连接工艺。

汽车底盘常用金属材料机械性能研究

汽车底盘常用金属材料机械性能研究目前汽车底盘材料中比较常用的金属材料包括合金钢、铸铁以及铝合金材料。

本文通过相关参考文献的调研,对汽车底盘金属材料中的钢铁材料以及铝合金材料的力学性能及使用现状进行了深入的分析。

首先主要介绍了等温淬火球墨铸铁,这种材料因其优异的综合力学性能在汽车底盘零部件方面取得了比较广泛的应用;其次重点介绍了使用在汽车底盘6000系列铝合金材料,分析了Al-Mg-Si合金的研究现状。

目前汽车底盘各部件的材料主要包括了传动部件、行使部件、转向部件以及制动系统部件。

传动部件中的离合器片采用的是玻璃纤维以及石墨加金属粉末压制而成,或者是经过调质处理的合金钢材。

变速器外壳通常采用铸铁及合金钢;万向传动装置的材料一般为灰铸铁。

在行使部件中的车架一般使用碳素钢,车桥采用灰铸铁或者优质碳素钢;在转向部件中,采用优质碳素钢或者铸铁来制造转向横拉杆,合金调质钢用在转向节。

制动系统中的轮缸所用材料为铸铁,制动管路的材料为铸铁。

本文通过大量参考文献的调研与分析,研究了汽车底盘常用的金属材料的力学性能们主要包括了合金钢、球铁以及铝合金部件。

等温淬火球铁材料的力学性能等温淬火球墨铸铁具备很高的强度和韧性,十分适合用作汽车零部件,国外已经广泛使用这种球墨铸铁制造传动齿轮以及底盘零件。

在欧美等发达国家的等温淬火零部件的使用量达到了50%以上,其中又以底盘零部件为主,如表1所示。

表1 等温淬火球墨铸铁在欧洲与美国市场中的应用等温淬火球墨铸铁通过加入合金元素使得原有的铁素体与珠光体转变为针状的铁素体与富碳的奥氏体组织。

正是由于这种显微组织,使得这种材料具备优异的力学性能。

与合金钢材相比,比强度高、低能耗、产生的噪音比较小,具备较好的断裂韧性,同时还具备着普通灰铸铁优异的力学性能。

在金属材料断裂的过程当中,通常根据断口的形貌分为韧性断裂和脆性断裂,对于汽车底盘零部件而言,这一类型金属材料的断裂方式必须为韧性断裂,所以等温淬火球墨铸铁的断裂方式一般为韧性断裂,在保证具备较高强度的同时,还具备了良好的塑韧性。

6000系铝合金密度

6000系铝合金密度摘要:1.6000系铝合金的概述2.6000系铝合金的密度3.影响6000系铝合金密度的因素4.6000系铝合金的应用领域5.我国6000系铝合金的发展现状与趋势正文:6000系铝合金,是指以镁、硅为主要合金元素的一类铝合金。

这类铝合金具有较高的强度、良好的耐腐蚀性和可焊性,因此在众多领域得到了广泛的应用。

1.6000系铝合金的概述6000系铝合金的主要合金元素是镁和硅,同时还包含铜、锌、锰等元素。

根据镁和硅含量的不同,6000系铝合金可分为多个牌号,如6061、6063、6082等。

这些牌号的铝合金具有不同的性能特点,可满足不同应用场景的需求。

2.6000系铝合金的密度6000系铝合金的密度一般在2.6-2.8g/cm之间。

密度是衡量铝合金轻量化的一个重要指标,对于不同应用领域,对铝合金密度的要求也各不相同。

3.影响6000系铝合金密度的因素6000系铝合金密度受合金元素含量、加工工艺等因素的影响。

一般来说,合金元素含量的增加会导致密度增大,而加工工艺的改变则会对密度产生不同的影响。

例如,通过热处理可以改变铝合金的组织结构,从而影响其密度。

4.6000系铝合金的应用领域6000系铝合金广泛应用于航空航天、交通运输、建筑装饰、电子消费品等领域。

例如,在航空航天领域,6000系铝合金可作为结构材料使用;在建筑装饰领域,6000系铝合金常用于制作门窗、幕墙等构件。

5.我国6000系铝合金的发展现状与趋势我国6000系铝合金的研究和生产始于上世纪50年代,经过几十年的发展,我国已形成了较为完善的6000系铝合金研发和生产体系。

目前,我国正积极发展高精度、高性能的6000系铝合金产品,以满足国内外市场的需求。

汽车底盘常用金属材料机械性能分析

150AUTO TIMEAUTO PARTS | 汽车零部件汽车底盘常用金属材料机械性能分析当代汽车底盘之中包括多个部分,例如传动、转向、行驶、制动等,且各部分所需应用的生产材料存在一定的差异性,所以机械性能也就存在一定的差异性。

从实际上来看,在汽车底盘的传动部分之中,占据重要位置的离合器片一般采用石墨混合金属粉末以及玻璃纤维通过压制而形成,转向部分一般由质量优良的碳素钢和铸铁所制造,在行使部分之中,车架需要以碳素钢为原料进行制造,车桥则由灰铸铁锁制造,同时有少数品牌在生产车架时,选择使用质量优良的碳素钢。

为了对汽车底盘实际情况进行充分了解,同时尽量促使其质量和功能得到优化,也就有必要对汽车底盘常用金属材料的机械性能进行分析。

1 汽车底盘对于一辆汽车来说,底盘功能中最主要的一项,也就是为汽车整体提供支撑作用。

并且,汽车底盘应该能够与其他各主要部件以及发动机共同构成汽车的整体结构,并保障其中的安全性。

与此同时,汽车发动机能够对动力进行稳定输出,动力由传动装置传输至轮胎部位,也就能够实现汽车的行进,并对汽车的正常运行提供保障。

1.1 汽车底盘传动系统汽车底盘的传动系统,也就是通过发动机将稳定的机械能输出,并传递至轮胎上,由此,汽车轮胎可以获得充分的前进驱动力,其中的部件主要包括离合器、变速器、差速器、主减速器、半轴、万向传动装置等。

为了保障汽车能够持续处于安全平稳运行的状态之下,其中的传动系统必须能够与发动机进行良好配合。

1.2 汽车底盘行驶系统汽车的行驶系统包括其车驾、车桥、车轮和悬架,行驶的原理为,在汽车收到启动指令之后,传动装置向轮胎传递的力能够产生作用,同时汽车车身所具有的承载力能够与地面之间产生摩擦,基于此,轮胎的力与地面的摩擦力共同进行作用,也就能够实现汽车的行进。

并且,在行驶环境不同、行驶地面状况不同的情况下,汽车在行驶过程中能够产生一定程度的冲击力,在此情况下,需要应用合理措施对冲击力进行平衡,否则,汽车必然出现行驶不平稳的情况,也就大幅度降低了行车过程中的舒适度,更是增加了交通事故发生的几率,而对冲击力进行平衡的方法,在多数情况下,可以选择使用转向系统与行驶系统共同配合的形式,以能够为汽车的安全平稳行驶提供重要保障[1]。

6000系汽车车用铝合金的研究应用进展_丁向群

第23卷 第2期V ol 123 N o 12材 料 科 学 与 工 程 学 报Journal of Materials Science &Engineering总第94期Apr.2005文章编号:10042793X (2005)022*******收稿日期:2004206220;修订日期:2004209210基金项目:国家自然科学基金资助项目(50371063,59571035);教育部科学技术研究重点资助项目,上海市教委曙光计划资助项目。

作者简介:丁向群(19702),沈阳建筑大学材料学院讲师,博士生。

E mail :dingxiangq @yah 6000系汽车车用铝合金的研究应用进展丁向群1,2,何国求1,陈成澍1,刘小山1,朱正宇1(1.同济大学材料科学与工程学院,上海市金属功能材料开发研究重点实验室,上海200092;2.沈阳建筑大学材料科学与工程学院,辽宁沈阳110168) 【摘 要】 综述了6000系铝合金的性能特点以及国内外的研究应用现状,指出了6000系铝合金的发展方向和未来的研究重点,说明了该系铝合金在汽车上具有广泛的应用空间,为汽车用铝合金材料的研究者和汽车的设计者提供了新思路。

【关键词】 铝合金;汽车;综述中图分类号:TG 146.2+1 文献标识码:AAdvance in Studies of 6000Aluminum Alloy for AutomobileDING Xiang 2qun1,2,HE G uo 2qin 1,CHEN Cheng 2su 1,LIU Xiao 2shan 1,ZHU Zheng 2yu1(1.School of Material Scie.And E ngi.,Tongji U niv.,Sh angh ai K ey Lab.of A &D Functional Metallic Mater.,Sh angh ai 200092,China ;2.School of Material Scie.and E ngi.,Shenyang Architecture U niv.,Shenyang 110168,China)【Abstract 】 The properties and application of 6000aluminum alloys were reviewed in this paper.The future development and research direction of the alloy were given a detailed discussion ,which indicates that the 6000aluminum alloys can be used widely in autom obile industry.In addition ,new ideas are given to the researchers and designers of autom obiles in the using of 6000aluminum alloys.【K ey w ords 】 aluminum alloy ;autom obile ;review1 前 言近年来铝合金在车辆上的使用受到广泛的重视,替代其它的材料(如钢、塑料等)用作汽车零部件,成为地铁、列车、轻轨、高速列车等轻量化、现代化的有效途径。

汽车用6xxx系铝合金薄壁件的韧性断裂行为

汽车用6xxx系铝合金薄壁件的韧性断裂行为叶拓;王冠;姚再起;李落星【摘要】针对汽车用6xxx 铝合金薄壁件,采用准静态拉伸实验获得材料的真实应力-应变曲线,通过线性回归拟合的方法得到6061和6063材料的Johnson-Cook本构参数A、B、n值分别为90 MPa、422.58 MPa、0.5234和60 MPa、323.57 MPa、0.428。

为了准确地预测铝合金变形过程中的开裂行为,将Crockroft-Latham韧性断裂准则引入到数值模拟中,计算出6061和6063铝合金材料的韧性断裂常数分别为334.09 MPa和309.79 MPa。

对铝合金缺口试样拉伸实验和汽车铝合金薄壁件压缩实验进行数值模拟和实验验证,发现试样的力和位移曲线以及断裂位置与仿真预测结果吻合度较高,该方法能够方便、准确地预测两种铝合金材料薄壁件的开裂行为。

在实际的工程应用中,该方法成为判断材料的断裂失效的一种有效的方法。

%The true stress-strain curve of automobile 6xxx aluminum alloy thin-walled components was obtained by tensile tests. Johnson-Cook constitution parameters of aluminum alloys 6061 and 6063 were analyzed by means of linear regression analysis method, the values ofA,B,n of each alloy are 90 MPa, 422.58 MPa, 0.5234 and 60 MPa, 323.57 MPa, 0.428, respectively. In order to estimate the fracture behavior of aluminum alloy during the deformation, Crockroft- Latham ductile damage criterion was incorporated into the numerical simulation. The calculated ductile fracture parameters of 6061 and 6063 aluminum alloys are 334.09 MPa and 309.79 MPa. Simulation approach was employed to predict the fracture of notched sample tensile tests and compression tests of thin-walled aluminum components. The numerical results, such as load-displacement curves and fracture position, are in good agreement with experimental measurements. This method, which provides a valid way to forecast the fracture of material in engineering application, can be used to predict fracture behavior of thin-walled aluminum alloy with satisfactory convenience and accuracy.【期刊名称】《中国有色金属学报》【年(卷),期】2014(000)004【总页数】10页(P878-887)【关键词】铝合金;薄壁件;韧性断裂;数值模拟【作者】叶拓;王冠;姚再起;李落星【作者单位】湖南大学汽车车身先进设计制造国家重点实验室,长沙 410082;湖南大学汽车车身先进设计制造国家重点实验室,长沙 410082;杭州吉利汽车研究院有限公司 NVH及材料工程部,杭州 311228;湖南大学汽车车身先进设计制造国家重点实验室,长沙 410082【正文语种】中文【中图分类】TG146.21铝合金因其密度小、塑性和比强度较高已成为汽车制造业的重要轻质材料[1]。

铝合金车身设计与优化研究

铝合金车身设计与优化研究一、引言随着汽车工业的不断发展,我国汽车工业快速发展,汽车普及率逐年提升。

“减重降耗”成为当前汽车行业发展的重点之一,而铝合金作为一种轻量化材料,在汽车制造领域中发挥着重要的作用。

本文将针对铝合金车身在设计与优化方面进行研究和分析。

二、铝合金车身的设计铝合金车身相对于传统的钢铁材质车身具有更好的轻量化性能,能够在减轻车身重量的同时提高车身的刚性和强度水平。

在设计铝合金车身时需要考虑以下几个方面:1、设计目标与要求铝合金车身设计的主要目的是实现轻量化与强度的平衡。

首先需要确定所设计车型的重量和刚度目标,同时满足安全、外观和其他特殊需求。

2、结构设计铝合金车身的结构设计应该尽可能地保证车身整体的刚度与强度,避免剪切、扭曲和弯曲等变形。

通过结构设计可以合理选择铝合金板材的厚度和曲率,以及零件之间的连接形式和位置等。

3、材料选择在设计铝合金车身时需要选择合适的铝合金材料,包括硬度、强度、延展性和耐腐蚀性等。

将材料的密度和强度显著提高是轻量化设计的关键之一。

三、铝合金车身的优化通过结构和材料的优化可以使铝合金车身更加轻量化、节能和环保。

以下是一些优化方法:1、结构优化针对不同车型,通过有限元方法进行分析,可以发现承载结构在安全前提下的最优设计方案,例如节省钢结构、底盘支架和服务传输器件等。

2、轻量化设计减小车身重量是铝合金车身优化的关键,可以通过选用更轻、强度高的材料来降低车身质量。

此外,应尽可能减少车身件的数量,优化设计并减小其厚度和质量。

3、减小空气阻力车身在行驶时受到的空气阻力也会对燃油消耗产生影响。

通过优化车身外形和外部设备的位置等,可以减小车身对空气流动的阻力。

四、结论铝合金车身作为一种轻量化材料,具有优秀的性能和应用前景。

通过对设计和优化的研究,铝合金车身的质量和强度可以得到更深入的理解和掌握,为未来汽车工业的可持续发展提供重要支持。