塑料注射机液压系统设计

注塑机结构及工作原理

好的熔体放流到储料室中,而在高压注射时,又能有效 地封闭螺杆头前部的熔体,防止倒流。

19.01.2021

19

表1 注射螺杆头形式与用途

形式

尖

无

头

止

形

逆

环

型

钝

头

形

环 形

止

逆

爪

形

型

销 钉 形

分 流 形

19.01.2021

结构图

特征与用途

螺杆头锥角较小或有螺 纹,主要用于高粘度或 热敏性塑料

19.01.2021

7

塞杆直线后退,完成计量,注射时,注射油缸的杆腔进油 通过轴承推动活塞杆完成动作,活塞的杆腔进油推动活塞 杆及螺杆完成注射动作。

19.01.2021

图3 卧式机双缸注射注塑装置示意图

(a)是俯视图; (b)为注射座与导杆 支座间的平视图

1-油压马达;2,6 -导杆支座;3-导杆; 4-注射油缸;5-加料口;

出,所以又称计量段。L3短时,有助于提高螺杆的塑化能 力,一般L3=(4~5)ds。

h3 —熔融段螺槽深度,h3小,螺槽浅,提高了塑料熔体

19.01.2021

17

的塑化效果,有利于熔体的均化,但h3过小会导致剪切速 率过高,以及剪切热过大,引起分子链的降解,影响熔体 质量,;反之,如果h3过大,由于预塑时,螺杆背压产生 的回流作用增强,会降低塑化能力。

7-推力座;8-注射座;9-塑化部件;10-座 移油缸

8

角式注塑机的注射部件与卧式机注塑机一样。

图4 立式注塑机注射装置示意图 1-液压马达;2-推力座;3-注射油缸;4-注射座;5-加料口;6-座移油缸; 7-塑化部件;8-前模板

SZ-250 A型塑料注射成型机液压系统

典型系统

注塑机液压系统

典型系统

注塑机液压系统

典型系统

注塑机液压系统

SZ-250 A型塑料注射成型机液压系统的特点:

1.系统采用增压缸合模机构,能保证合模缸所需压力,且合模平稳,满足了成 形工艺要求。 2.系统采用双泵供油回路、节流调速回路,可实现速度的灵活调节,适应面广 。但能量利用不够合理,系统发热较大。 3. 采用行程控制与电气控制结合的顺序控制方式,满足了设备多顺序控制且 要求严格的需要,顺序控制可靠。 4.采用行程阀和安全门联合控制系统的启动,保证了操作安全。

典型系统

液压机的液压系统,通过对该系统 的学习要掌握复杂液压系统的分析方法。

典型系统

液压机液压系统

第八章 典型液气压传动系统

8.1 组合机床动力滑台系统 8.2 液压机液压系统 8.3 注塑机液压系统

8.3 注塑机液压系统

塑料注射成型机简称注塑 机。它能将颗粒状的塑料加热 熔化成流动状态,以快速高压 注入模腔,并保压一定时间, 经冷却后成型为塑料制品。 XS-ZY-250G型注塑机属中小 型注塑机,每次最大注射容量 为250cm3。该机要求液压系 统完成的主要动作有:合模和 开模、注射座整体前移和后退、 注射、保压以及顶出等。根据 塑料注射成型工艺。

塑料注射成型机液压系统设计解读

铜陵学院毕业设计-1- 第一章工况分析1.1 注塑成型动作过程大型塑料注射机目前都是全液压控制。

其基本工作原理是:粒状塑料通过料斗进入螺旋推进器中,螺杆转动,将料向前推进,同时,因螺杆外装有电加热器,而将料熔化成粘液状态,在此之前,合模机构已将模具闭合,当物料在螺旋推进器前端形成一定压力时,注射机构开始将液状料高压快速注射到模具型腔之中,经一定时间的保压冷却后,开模将成型的塑科制品顶出,便完成了一个动作循环。

1.2 液压传动系统主要传动动作所设计的液压系统,传动动作的完成,主要靠合模液压缸、注射液压缸、注射座移动缸和一个液压马达作为主要传动元件。

具体的动作循环过程见下图:图 1-1注塑机工作循环图在合模时,合模缸先驱动动模板慢速启动,然后快速前移,接近定模板时转为低压慢速前移,在低速合模确认模具无异物存在后转为高压合模(锁模)。

1.3 注射机液压系统的设计要求和主要设计参数1.3.1 注射机液压系统的设计要求:1.3.1.1 合模运动要平稳,两片模具闭合时不应有冲击;1.3.1.2 当模具闭合后,合模机构应保持闭合压力,防止注射时将模具冲开。

注射后,注射机构应保持注射压力,使塑料充满型腔;1.3.1.3 预塑进料时,螺杆转动,料被推到螺杆前端,这时,螺杆同注射机构一起向后退,为使螺杆前端的塑料有一定的密度,注射机构必需有一定的后退阻力;1.3.1.4 为保证安全生产,系统应设有安全联锁装置。

1.3.2 液压系统设计参数:1.3.2.1 螺杆直径 d = 40 ㎜。

1.3.2.2 螺杆行程 s 1 = 200 ㎜。

1.3.2.3 最大注射压力 p = 153 Mpa。

包磊塑料注射成型机液压系统设计(250g )-2-1.3.2.4 注射速度 v W = 0.07 m/s。

1.3.2.5 螺杆转速 n = 60 r/min。

1.3.2.6 螺杆驱动功率 P M = 5 KW1.3.2.7 注射座最大推力 F z = 3×104 N。

塑料注射机液压系统设计

塑料注射机液压系统设计

塑料注射机液压系统是塑料注射成型工艺中至关重要的一部分。

它利用液压原理,通过液体的压力传递和控制,驱动注射机的各个部件运动,实现塑料的注射、融化、冷却和射出等工序。

液压系统的设计需要考虑多个因素,以确保注射机的正常运行和生产效率。

首先,液压系统设计需要充分考虑注射机的工作压力和流量要求。

根据注射机

的规格和所需生产的塑料制品特性,确定系统的最大工作压力和流量。

这样可以确保液压泵、阀门和油缸等核心部件的选型符合要求,并保证注射机的正常工作状态。

其次,液压系统设计要考虑系统的稳定性和可靠性。

在选择液压元件时,应优

先选择质量可靠、性能稳定的品牌和型号。

合理确定系统压力和流量的控制范围,通过合适的阀门和传感器进行准确的压力和流量控制,以避免液压系统因压力过高或流量过大而发生故障。

此外,液压系统设计还需要考虑节能和环保。

选用高效能的液压泵和电机组合,通过减小泵的容量和提高系统效率,降低能耗和电费支出。

同时,在液压油的选择上,应优先选择环保型液压油,以减少对环境的污染。

最后,液压系统设计要考虑维护和保养的便捷性。

合理布置各个液压元件和管道,方便维护人员对系统进行维护和保养。

定期进行液压油的更换和系统的清洗,以延长液压元件的使用寿命,并减少维修次数。

在塑料注射机液压系统设计中,以上所提及的几个要素是非常重要的。

通过合

理的液压系统设计,可以提高注射机的工作效率,降低成本,确保生产质量,为制造业的发展做出贡献。

240克塑料注射机液压系统设计计算

―240g注塑机液压系统的设计与计算大型塑料注射机目前完全由液压控制。

其基本工作原理是:粒状塑料通过料斗进入螺杆推进器,螺杆旋转将物料向前推动,同时,由于螺杆配有电加热器,物料熔化成粘液状态。

在此之前,夹紧机构已关闭。

模具关闭,当物料在螺旋桨的前端形成一定压力时,注射机构开始将液态物料以高压注入模具腔中,然后在一定的压力保持和冷却期间,打开模具以弹出模制的塑料产品。

完成一个动作周期。

现在以240g注塑机为例进行液压系统设计计算。

塑料注射器的工作周期为:夹紧→注射→保压→冷却→模子→喷射∣→螺杆预塑进料其中,合模的作用分为:快速合模,缓慢合模和合模。

夹紧时间相对较长,直到打开模具的时间就是夹紧阶段。

1. 240g注塑机液压系统设计要求及相关设计参数1.1液压系统要求(1)合模动作应平稳,两个模具合上时不应有冲击;(2)合模时,合模机构应保持合模压力,以防止在注射过程中合模冲开。

注射后,注射机构应保持注射压力,以用塑料填充空腔;(3)在预塑料进给过程中,螺杆旋转,并且将物料推入螺杆的前端。

此时,螺杆和注射机构一起向后移动。

为了使螺杆前端的塑料具有一定的密度,注射机构必须具有一定的抗退缩性。

(4)为确保安全生产,系统应配备安全联锁装置。

1.2液压系统设计参数240g注塑机的液压系统的设计参数如下:螺丝直径38mm螺丝行程:200mm最大注射压力143MPa螺杆驱动功率5KW螺杆转速61r / min注射座行程240mm注射座最大推力26kN 最大夹紧力(夹紧力)910kN 开启力44kN 移动模板最大行程350mm 快关速度0.1m / s 慢关速度0.02m / s 开模速度快0.13m / s 开模速度慢0.03m / s 注射速度0.07m / s 注射座前进速度0.06m / s 注射座向后移动速度0.08m / s2.液压执行原始负载力负载和扭矩计算2.1液压缸负载力的计算(1)夹紧缸的加载力锁模缸在合模过程中承受的载荷较小,其外载荷主要是可动模及其连杆部件的起动惯性力和导轨的摩擦力。

XS-ZY-250型塑料机注塑成型机液压系统设计

6.1验算回路中的压力损失……………………………………………………………22

6.2液压系统发热温升计算……………………………………………………………23

结论………………………………………………………………………………………26

关键词:注射机;液压系统;技术参数;节能

XS-ZY-250-type plastic injection molding machine hydraulic system design

Abstract

This design constitutes through work principle and its organization that understanding injects machine, analyze constitute of its typical model spare parts and act principle, and pass the work condition that the liquid presses system analysis, the initial calculation make sure it main technique parameter, design its liquid to press system, choose a reasonable liquid to press an original piece, make the oil pump turn of electrical engineering soon with note Su machine discharge and pressure product that the liquid press that work need into a direct proportion, reform a traditional metered pump change the Pin change to measure a pump, make to overflow to flow the return of valve oil discharge to decline to least thus, have no high pressure to reduce expenses energy loss and then have tradition to"consume ability type" that the high pressure reduce expenses to note Su machine to get stripe for have no the high pressure reduce expenses of"economy energy type" note Su machine.

液压系统设计计算举例

液压系统设计计算举例液压系统设计计算举例XS-ZY-500注塑机液压系统设计计算⼆、XS-ZY-500注塑机成型设计技术参数公称注射量(L) 0.5螺杆直径(mm) 63螺杆⾏程(mm) 200最⼤注射压⼒(MPa) 110注射容量(理论值)(cm) 665预塑电机(KW) 7.5塑化容量(N/h) 450螺杆转速(r/min) 20—80 料筒加热功率(KW) 14注射座⾏程(mm) 280合模⼒(KN) 3500启模⼒(KN) 135顶出⼒(KN) 30最⼤注射⾯积(cm) 1000模板最⼤开距(mm) 950拉杆间距(mm) 540x440 模具最⼤厚度(mm) 450模具最⼩厚度(mm) 300注射总⼒(KN) 345注射座最⼤推⼒(KN) 73螺杆驱动功率PM(KW) 5KW各油缸运动数值如下:快速合模速度(m/s) 0.12慢速合模速度(m/s) 0.024 快速启模速度(m/s) 0.13慢速启模速度(m/s) 0.028 快速注射速度(m/s) 0.07注射座前移速度(m/s) 0.06注射座后退速度(m/s) 0.08顶出速度(m/s) 0.04三、⼯况分析xxxx塑料注射成型机械液压系统的特点是在整个动作循环过程中,系统负载和速度变化均较⼤,在进⾏⼯况分析时必须加以考虑:(⼀)合模油缸负载xxxx闭模动作的⼯况特点是:模具闭合过程中的负载是轻载,速度有慢—快—慢的变化;模具闭合后的负载为重载,速度为零。

1. 根据合模⼒确定合模缸推⼒:根据连杆受⼒分析可得出合模油缸推⼒为:式中:N1z——合模油缸为保证模具锁紧所需的推⼒,N.ssssss N合————模具锁紧所需的合模⼒,N.ssssss l1/l——有关长度⽐,⼀般取其值为0.7.为保证模具锁紧⼒(3500KN)所需的油缸推⼒为: N1z=223KN2. 空⾏程时油缸推⼒:aaaa空⾏程时油缸推⼒P1q只须克服摩擦⼒的要求,根据设计经验得:N1q=0.14N1z z, 故s N1q=31.22KN3. 启模时油缸的推⼒:ssss启模时油缸的推⼒需满⾜启模⼒和克服油缸摩擦⼒的要求。

XS-ZY-60塑料注射机结构设计毕业设计说明书

1 绪论1.1 塑料工业及注塑机的发展随着塑料工业的迅速发展,塑料由于具有轻巧、便于加工成型及抗腐蚀能力强、优异的电气特性及化学稳定性、优良的吸震和消声隔离作用、能很好地与金属、玻璃、木材及其他材料相胶结等特点,从而成为继钢材、木材、水泥之后的四大支柱材料之一,塑料制品已经广泛应用于农业、建材、包装、机械电子、汽车、交通、家电、石油化工和国防等各个领域。

1998年我国塑料制品的年产量约为1500万吨,仅次于美国,居世界第二位。

根据中国塑料机械工业协会和机械工业塑料机械科技信息网连续十三年对塑机行业主要经济指标统计来看,我国塑料机械行业1987年总产值为2.1亿元,1998年为38亿元。

十年多时间翻了近20倍,塑机工业的年增长率在7%以上,远远高于其他机械行业。

塑料工业在我国有着非常广阔的发展前途。

1995年我国塑料制品产品为999.4万吨,目前为1500万吨,人均消费量为10千克,远远低于世界人均22千克的水平,而目前一些发达国家和地区的塑料消费水平达50至100千克的水平,这说明我国塑料机械潜在市场很大。

随着我国国民经济的持续发展、人民生活水平的不断提高和塑料应用领域的不断开拓,我国塑料工业有着非常广阔的发展前途。

2000年我国塑料制品产量可达1600万吨,是1995年的1.61倍,年平均增长率约为10%。

从塑料制品的市场分析来看,从2001年到2010年我国塑料制品产量以平均每年7%的速度增长。

塑料材料的来源非常丰富,预计到2010年,以重量计算的塑料产量将超过钢的产量。

注塑机工业是一门新兴的行业,注塑机是对热塑性(或热固性)塑料进行加工熔融后,以高压、高速注射入模腔,进而固化成型,生产出塑料制品的机械设备。

每年注塑机的产量占全部塑料加工机械的50%左右,全世界25~30%塑料制品出自于注射成型,成为塑料成型机械制造业中增长最快、产量最多的机种之一。

从50年代技术创新推出了螺杆式塑料注射成型机至今已有50多年的历史。

注塑机结构设计

注塑机结构设计

1. 注射系统

注射系统是注塑机的关键组成部分之一,其设计目标是实现精

确的塑料材料注入和控制。

注射系统通常包括注射缸、螺杆、喷嘴

和液压系统。

注射缸和螺杆的尺寸和比例需要根据注塑机的规格和

塑料制品的要求进行合理设计。

2. 锁模系统

锁模系统用于保持注塑模具的稳定位置,防止模具在注射过程

中产生位移或变形。

锁模系统通常包括锁模板、模板导向机构、锁

模机构和液压系统。

锁模系统的设计需要考虑注塑模具的尺寸、重

量和注塑机的锁模力要求。

3. 加热和冷却系统

加热和冷却系统用于控制注塑机工作温度,保证塑料材料在注

射过程中的熔融和冷却。

加热系统通常采用电热管或热水循环系统,

而冷却系统通常采用冷却水循环系统。

加热和冷却系统的设计需要

考虑注射过程的热量传递和温度控制要求。

4. 控制系统

控制系统用于监测和控制注塑机的各个组成部分,实现注塑过

程的自动化和精确控制。

控制系统通常包括注塑机控制器、传感器

和执行器。

控制系统的设计需要考虑注塑机的工作参数、过程监测

和安全保护要求。

5. 安全保护系统

安全保护系统是注塑机设计中不可或缺的部分,用于保护操作

人员的安全和设备的稳定运行。

安全保护系统通常包括安全门开关、急停按钮和安全传感器。

安全保护系统的设计需要符合相关的安全

标准和规范要求。

以上是注塑机结构设计的几个关键要素,通过合理的设计和优化,可以提高注塑机的性能和可靠性,实现高质量的塑料制品生产。

参考文献:。

机电液课程设计题目

机电液课程设计题目题目一基于AMESIM的SZ-250A塑料注射成型机液压系统的设计(一)注塑机的工作循环如下:●合模-注射座前进-注射-保压-冷却(预塑)-注射座后退-开模-顶出制品-顶出缸后退-合模●以上动作分别由合模缸、注射座移动缸、预塑液压马达、注射缸、顶出缸完成。

注塑机液压系统要求:1.有足够的合模力;2.有可调节的合模、开模速度,快慢速之比达50~100;3. 有可调节的注射压力和注射速度;4.要求保压和可调的保压压力;5.系统应设安全联锁装置。

BM BM(二)设计参数=3 MPa;快进、快退速度V快工作是最大负载F=18000N;液压缸工作压力为P1=5m/min;工进速度V=0.8m/min;油缸内径与活塞杆直径比d/D=0.75;回油腔背压=0.5Mpa;油路压力损失∑ΔP=0.3Mpa;Qmin=0.2L/min。

P2(三)设计内容(1)绘制液压缸装配图和绘制活塞零件图(2)液压泵及匹配的电动机选择(3)液压元件的选择(4)按规定机械动作要求,设计液压传动系统原理图,设计电器控制系统(5)液压传动装置的安装及电气控制系统的连接(6)要求采用AMESIM软件绘制其液压系统回路图,并能采用其进行仿真。

(7)设计说明书1)设计说明书是课程设计的总结性文件,认真地写好说明书可以锻炼科技论文的写作能力。

2)设计说明书要求清楚地叙述整个设计过程和详细的设计内容,包括总体方案的分析、比较与确定,机械系统的结构设计,主要零部件的计算与选型,控制系统的电路原理分析,软件设计的流程图以及相关程序等。

3)说明书的撰写内容不应少于7000字符,要求内容丰富、条理清晰、图文并茂、符合标准。

题目二:基于单片机的高速液压控制系统的设计要求:根据下图设计一种以单片机为核心和高速开关阀为主要控制元件的高速液压控制系统,使改系统不仅工作精确、稳定可靠,而且可以提高数控冲床的加工频率。

其中系统通过上位机PLC给控制器发送命令,控制器根据要执行的命令控制高速开关阀动作,由高速开关阀输出的油来控制液压缸的换向和速度。

注塑机的结构与设计

注塑机的结构与设计注塑机是用于塑料制品加工的一种机械设备,它通过加热和融化塑料原料,然后将熔融的塑料注入模具中,然后冷却和固化,最后取出成型的塑料制品。

注塑机通常由注射系统、锁模系统、液压系统和电气控制系统组成。

接下来将详细介绍注塑机的结构和设计。

1.注射系统:注射系统是注塑机的核心部分,它主要由注射装置、螺杆和加热系统组成。

注射装置是用于将塑料原料加热和融化的设备,通常由加热筒、机筒和喷嘴组成。

加热筒通过电加热或机械加热的方式将塑料原料加热到熔点。

机筒是螺杆的定位装置,螺杆通过旋转的方式将已融化的塑料原料送入模具中。

喷嘴是连接注射装置和模具的部分,通过控制开关来控制塑料原料的流动。

2.锁模系统:锁模系统是用于保持模具闭合的设备,它主要由模板、模板架、模具、射杆等组成。

模板是安装模具的支架,通常由活动模板和固定模板组成。

模板架是固定模板和活动模板之间的支撑结构,通过液压缸或机械机构来实现模具的开合。

模具是用于形成塑料制品的核心部分,模具的设计和制造对注塑机的产品质量和生产效率有着直接的影响。

射杆是用于将注塑机注射装置中的螺杆向前推进,将塑料原料注射到模具中的部分。

3.液压系统:液压系统是注塑机的动力系统,它主要由电机、油泵、油箱、油管和执行元件等组成。

电机驱动油泵,将液压油从油箱中抽取,并通过油管输送到执行元件中。

执行元件通过液压力将活动模板和固定模板进行开合。

液压系统的设计和调整对注塑机的运行速度、力量和稳定性具有重要作用。

4.电气控制系统:电气控制系统是用于控制注塑机各个部件的工作状态和运行参数的系统,它主要由电器元件、控制器和人机界面组成。

电器元件包括传感器、继电器、接触器等,用于监测和控制注塑机的各个工作环节。

控制器是注塑机的大脑,通过对输入信号的处理和输出信号的控制,实现注塑机的自动化运行。

人机界面是人与注塑机之间的交互界面,通过触摸屏或按钮来设置注塑机的工作参数和监控工作状态。

注塑机的设计需要考虑机身结构的稳定性和刚度,以及加热系统、螺杆结构、模具设计等方面的优化,以实现高效的注塑生产。

SZ-60塑料注射成型机合模装置液压系统的参数和元件选择

圆整 后 取D =9 mm, , 5 m。 0 d =4 r a

2 1 3确 定 注 射 缸 的活 塞及 活 塞 杆直 .. 注射 缸的 载荷 力在注射 时是变 化的 ,

被 筒 外 电 加 热 器 加 热 逐 渐 熔 化 成 粘 稠 流 体。 同时 柱 塞 杆 在 在 物 料 的 反 作 用 力 作 用 下后退 触及行程 开关后停止 转动 。 合模 缸 事 前 将 模具 闭 合 锁 紧 , 后 注 射 座 带 动 注 然 射 加 热 筒 前 移 , 至 注 射 口在 模 具 的 浇 口 直

8× 2 0=6 0m m 。 0 2

2 合模装 置液 压系统的设计参数

2 1初定 系统 工作 压 力并确定 执行 元件 尺寸 .

因S - 0 料 注射 机 属 小 功率 设 备 , Z 6塑 从

值 , 例 的 实 际 工 作 压 力 经 计 算 合 模 缸 本 2 1 2确 定 注 射 座 移 动 缸 的 活 塞 及 活 4 a 增 压 缸 、 移 缸 、 射 缸 都 为8 a .. MP , 座 注 MP 。

2 2 2实际 所 需 流 量 .. 注 射 座移 动缸 的往 返 速 比为 0 0 / . 6 .8 0 0

塞 杆 直 径

设 备 可 靠 性 出 发 , 系 统 的 工 作 压 力 为 选

8 Pa。 M

2 1 1确 定 合模 缸 的 活 塞 及 活 塞 杆 直 ..

径

计算 执行 元 件所 需流 量时 取液 压缸 的容 13 , . 3 因此 活塞 杆直 径 d =0 5 活塞 直 积 效率 为 l液 压 马达 的客 积 效率 为 0 9 , .D , , .5 其 径 D 为 执 行元件 所需 实际 流量合 模缸 经计算06 8 .2-

注塑机原理之液压系统

注塑机是机、电、液一体化、集成化和自动化程度都很高。

无论是机械液压式还全液压式,液压部分都占有相当的比值,对注塑机的技术性能、节能、环保以及成本占有重要部分。

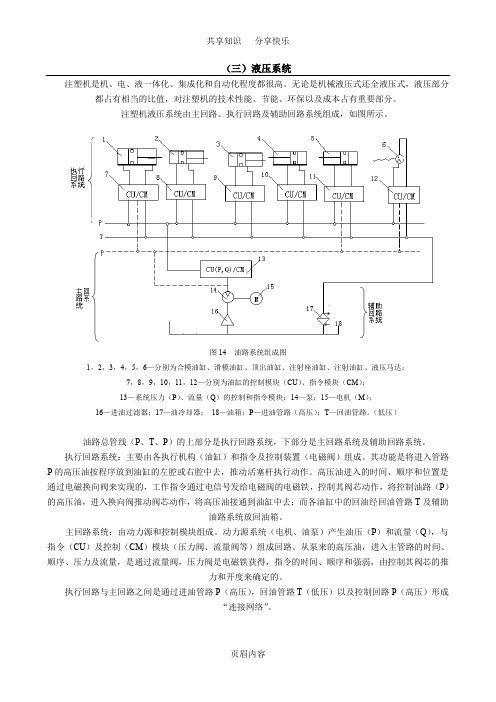

注塑机液压系统由主回路、执行回路及辅助回路系统组成,如图所示。

图14 油路系统组成图1,2,3,4,5,6—分别为合模油缸、滑模油缸、顶出油缸、注射座油缸、注射油缸、液压马达;7,8,9,10,11,12—分别为油缸的控制模块(CU)、指令模块(CM);13—系统压力(P)、流量(Q)的控制和指令模块;14—泵;15—电机(M);16—进油过滤器;17—油冷却器;18—油箱;P—进油管路(高压);T—回油管路。

(低压)油路总管线(P、T、P)的上部分是执行回路系统,下部分是主回路系统及辅助回路系统。

执行回路系统:主要由各执行机构(油缸)和指令及控制装置(电磁阀)组成。

其功能是将进入管路P的高压油按程序放到油缸的左腔或右腔中去,推动活塞杆执行动作。

高压油进入的时间、顺序和位置是通过电磁换向阀来实现的,工作指令通过电信号发给电磁阀的电磁铁,控制其阀芯动作,将控制油路(P)的高压油,进入换向阀推动阀芯动作,将高压油接通到油缸中去;而各油缸中的回油经回油管路T及辅助油路系统放回油箱。

主回路系统:由动力源和控制模块组成。

动力源系统(电机、油泵)产生油压(P)和流量(Q),与指令(CU)及控制(CM)模块(压力阀、流量阀等)组成回路。

从泵来的高压油,进入主管路的时间、顺序、压力及流量,是通过流量阀,压力阀是电磁铁获得,指令的时间、顺序和强弱,由控制其阀芯的推力和开度来确定的。

执行回路与主回路之间是通过进油管路P(高压),回油管路T(低压)以及控制回路P(高压)形成“连接网络”。

注塑机应用液压组件非常广泛。

⑴.动力组件由电机带动泵实现电能—机械能—液压能的转换。

有各种油泵和液压马达。

油泵是靠封闭容腔使其容积发生变化来工作的。

理想的泵是没有的,因为结构上总会有制品缝隙就会有泄漏,而且机械磨损也会产生间隙,所以就要考虑泵的效率。

SZ塑料注射成型机液压传动系统ppt课件

进油路:

液 压 泵 1 阀 V 1 4 左 位 单 向 节 流 阀 V 1 3

液 压 泵 2 阀 V 1 1

换 向 阀 V 8 右 位 单 向 阀 V 2 1 马 达 8

液 压 泵 3 阀 V 1 2

回油路:液压马达8单向阀V20液压缸7左腔换向 阀V9左位油箱。

液压马达8进油腔的安全压力由溢流阀V30调定。

回油路:液压缸4左腔阀V15右位油箱。 (c)慢速启模。电磁铁2YA、10YA通电,液压泵2供 油,液压泵1和3卸荷,其进回油路同(a)。

SZ-250A塑料注射成型机液压传动系统工作原理

(9) 顶出 制品的顶出由顶出缸5实现,液压泵1供油,泵2、3卸荷。 电磁铁1YA、9YA通电。油路走向如下。 进油路:液压泵1阀V14右位阀V18顶出缸5左腔。 回油路:顶出缸5右腔阀V14右位油箱。 顶出速度由阀V18中的节流阀调节。系统压力由溢流阀 V1调定。

• 为了缩短空行程时,避免机器受到强 烈振动和产生撞击噪声,还要考虑模具启 闭过程的缓冲问题。因此,液压缸在模具 启闭过程中,各阶段的速度是不一样的。 通常是慢快慢的变化过程,而且快慢 速变化比较大。

概述

(2)注射座可整体移动(前进或后退)。前进时具 有足够的推力,保证喷嘴与模具浇口紧密接触。另外, 还应能按固定加料、前加料和后加料三种不同预塑型式 对其动作进行调整。

(6)顶出缸速度可调。制品在冷却成型后,脱模顶出 时,为了防止制品受损,要求顶出运动平稳,且顶出缸的 速度应能根据制品形状的不同而可调节。

2.SZ-250A塑料注射成型机液压传动系统工作原理 图9.19为SZ250A型注塑机液压系统图。

SZ-250A塑料注射成型机液压传动系统工作原理

现将注塑机液压系统的工作原理说明如下。

SX-ZY-250型塑料注射成型机液压系统设计

优秀设计题目:SX-ZY-250型塑料注射成型机液压系统目录1 绪论 (1)2 主要技术参数 (2)3 工况分析 (4)3.1 和模油缸缸负载…………………………………………………………3.1.2 空行程油缸推力…………………………………………………3.2 注射座整体移动油缸负载………………………………………………3.3 注射液压缸负载…………………………………………………………3.4 顶出油缸负载……………………………………………………………3.5 初算驱动油缸所需的功率………………………………………………4 油缸工作压力和流量的确定………………………………………………………4.1 油缸工作压力的确定…………………………………………………………4.2 油缸几何尺寸的确定…………………………………………………………4.2.1 根据和模油缸最大推力确定和模油缸内径…………………………4.2.2 根据注射座最大推力确定注射座移动油缸内径……………………4.2.3 根据注射油缸最大推力确定注射油缸内径…………………………4.2.4 根据顶出油缸最大推力确定顶出油缸内径…………………………4.3 根据确定的油缸直径标准值,计算实际使用的油缸工作压力,绘制整个动作循环图…………………………………………………………………………4.4 油缸所需流量的确定…………………………………………………………4.5 油缸功率图的绘制……………………………………………………………5 液压系统方案和工作原理图的拟定…………………………………………………6 液压元件的选择………………………………………………………………………6.1 油泵的选择……………………………………………………………………6.1.1 油泵工作压力的确定……………………………………………………6.1.2 油泵流量的确定…………………………………………………………6.1.3 油泵电机功率的确定……………………………………………………6.2 控制阀的选择…………………………………………………………………6.3 油管内径的确定………………………………………………………………6.3.1 大泵吸油管内径计算………………………………………………………6.3.2 小泵吸油管内径计算………………………………………………………6.3.3 大泵压油管内径计算………………………………………………………6.3.4 小泵压油管内径计算………………………………………………………6.3.5 双泵并联,压力油汇合后油管内径的确定………………………………7 压力系统性能的验算…………………………………………………………………7.1 系统的压力损失验算…………………………………………………………… 7.1.1 局部压力损失计算…………………………………………………………7.1.2 沿程损失计算………………………………………………………………7.2 液压系统发热量的计算和油冷却器传热面积的确定……………………………7.2.1 液压系统发热量的计算……………………………………………………7.2.2 油箱容量计算和油箱散热面积的确定……………………………………7.2.3 油冷却器的计算……………………………………………………………参考文献……………………………………………………………………………………致谢…………………………………………………………………………………………附录…………………………………………………………………………………………1 绪论注塑机是中国产量和应用量最大的塑机品种,也是中国塑机出口的主力80年代以后,中国注塑机行业得到快速发展,年增长率在20%以上,并逐步形成了以浙江宁波、广东东莞、顺德等地为主的加工基地。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

目录

第一章绪论 (2)

1.1注塑机概述 (2)

1.2注塑机的工作原理 (4)

1.3塑料注射机的工作循环塑料 (4)

第二章液压系统设计 (5)

2.1对液压系统的要求 (5)

2.2液压系统设计参数 (5)

第三章工况分析 (6)

3.1 合摸油缸负载 (6)

3.2 注射座整体移动油缸负载 (7)

3.3 注射油缸负载 (8)

3.4 顶出油缸负载 (8)

3.5 初算驱动油缸所需的功率 (9)

3.6 液压执行元件载荷力和载荷转矩计算 (9)

3.7 液压系统主要参数计算 (11)

第四章制定系统方案和拟定液压系统图 (15)

4.1制定系统方案 (15)

4.2拟定液压系统图 (17)

第五章液压缸的设计 (17)

5.1液压缸主要尺寸的确定 (17)

5.2 液压缸的结构设计 (22)

第六章液压元件的选择 (25)

6.1液压泵的选择 (25)

6.2电动机功率的确定 (25)

6.3液压阀的选择 (26)

6.4液压马达的选择 (26)

6.5油管内径计算 (27)

6.6确定油箱的有效容积 (27)

第七章液压系统性能验算 (27)

7.1验算回路中的压力损失 (27)

7.2液压系统发热温升计算 (29)

第八章液压站的设计 (32)

8.1 250型注塑机液压站的设计 (32)

8.2液压油箱的设计 (34)

8.3 液压泵组的结构设计 (38)

第三章工况分析

设计内容设计说明及计算过程备注塑料注射成型机液压系统的特点是整个动作循环

过程中,系统的负载变化和速度变化均变大,在

进行工况分析时必须加以考虑。

3.1 合摸油缸负载

闭摸动作的工况特点是:模具闭合过程中的负

载是轻载,速度有慢—快—慢的变化;模具闭合

后的负载为重载,速度为零。

(1)根据合模力确定合模油缸推力

由于合模机构形式不同,合模油缸推力的计算

方法也就不一样。

250注射机合模机构采用了液

压—机械组合形式。

图3.1

根据连杆机构受力分析可得合模油缸推力为:

3.3 注射油缸负载

设计内容设计说明及计算过程备注注射过程中,负载是变化的,当熔融塑料注

人模腔时,注射压力由零逐渐沿AB上升,模腔注

满时压力由B急速上升到C点,当冷却时塑料收缩,

压力降低,为防止收缩需补缩保压,其压力为DE

曲线如下:

图3.2

根据最大注射压力和螺杆直径,可确定注射缸的

最大推力为:

P4z=1/4兀d2螺P注=206.6(KN)

保压过程中油缸负载一般要比注射过程油缸

负载小,其值随制品形状,塑料品种以及成型工

艺条件不同而异。

3.4 顶出油缸负载

顶出油缸的最大推力P5z需满足制品顶出力和克

服油缸摩擦力的要求,即:

取d /D =0.7,则活塞杆直径d h =0.7×0.2m

=0.14m ,取d h =0.15m 。

为设计简单加工方便,将增压缸的缸体与合模缸体做成一体(见图1),增压缸的活塞直径也

为0.2m 。

其活塞杆直径按增压比为5,求得

m D d h z 089.05

2.052

2===,取0.09z d m = ⑵注射座移动缸的活塞和活塞杆直径 座移动缸最大载荷为其顶紧之时,此时缸的回油流量虽经节流阀,但流量极小,故背压视为零,

则其活塞直径为 m m p F D y 076.0105.61034464

1=⨯⨯⨯⨯==ππ 取0.1y D m =

由给定的设计参数知,注射座往复速比为0.08/

0.06=1.33,查表2—6得/0.5d D =,则活塞杆直

径为:

0.50.10.05y d m m =⨯=

⑶确定注射缸的活塞及活塞杆直径

当液态塑料充满模具型腔时,注射缸的载荷达

到最大值213kN ,此时注射缸活塞移动速度也近

似等于零,回油量极小;故背压力可以忽略不计,

这样 m m p F D s 204.0105.6103.214464

1=⨯⨯⨯⨯==ππ

设计内容 设计说明及计算过程 备注

4.2拟定液压系统图

设计内容设计说明及计算过程备注

图2 注塑机液压系统原理图

液压执行元件以及各基本回路确定之后,把它

们有机地组合在一起。

去掉重复多余的元件,把

控制液压马达的换向阀与泵的卸荷阀合并,使之

一阀两用。

考虑注射缸同合模缸之间有顺序动作

的要求,两回路接合部串联单向顺序阀。

再加上

其他一些辅助元件便构成了250克塑料注射机完

整的液压系统图,见图2,其动作循环表,见附

录一。

第五章液压缸的设计

5.1液压缸主要尺寸的确定

液压缸壁厚和外经的计算

液压缸的壁厚由液压缸的强度条件来计算。

液压缸的壁厚一般指缸筒结构中最薄处的厚度。

1)缸体与缸盖的连接形式

缸体与缸盖的连接形式与工作压力、缸体材

料以及工作条件有关。

设计内容设计说明及计算过程备注本次设计中采用外半环连接,如下图3所示:

图3 缸体与缸盖外半环连接方式

优点:结构较简单;加工装配方便

缺点:外型尺寸大;缸筒开槽,削弱了强度,

需增加缸筒壁厚

2) 活塞杆与活塞的连接结构

参阅<<液压系统设计简明手册>>P15表2-8,

采用组合式结构中的螺纹连接。

如下图4所示:

图4 活塞杆与活塞螺纹连接方式

特点:

设计内容设计说明及计算过程备注

附:系统工况图

第八章液压站的设计

8.1 250型注塑机液压站的设计

液压站是由液压油箱、液压泵装置及液压控

制装置三大部分组成。

液压油箱装有空气滤清器、

滤油器、液面指示器和清洗孔等。

液压泵装置包

括不同类型的液压泵、驱动电机及其它们之间的

联轴器等。

液压控制装置是指组成液压系统的各

阀类元件及其联接体。

机床液压站的结构型式有分散式和集中式两

种类型。

(1)集中式,这种型式将机床液压系统的供

油装置、控制调节装置独立于机床之外,单独设

置一个液压站。

这种结构的优点是安装维修方便,

液压装置的振动、发热都与机床隔开,缺点是液

压站增加了占地面积。

(2)分散式,这种型式将机床液压系统的供油装

开有缺口,以使吸油侧的沉淀物经此缺口至回油

侧,并经放油口排出。

设计内容设计说明及计算过程备注

隔板的安装型式

为了有助于油液中的气泡浮出液面,可在油

箱内设置除气网,除气网用网眼直径0.5 mm的金

属网制作,并倾斜10°~30°布置。

(5)过滤网的配置

过滤网可以设计成将液压油箱内部一分为

二,使吸油管与回油管隔开,这样液压油可以经

过一次过滤(见下图12)。

过滤网通常使用50~100

目左右的金属网。

(6)管路的配置

液压系统的管路要进入油箱并在油箱内部终

结。

1)吸油管和回油管

液压泵的吸油管和系统的回油管要分别进入由隔

板隔开的吸油区和回油区,管端应加工成朝向箱

壁的45°斜口,这样既可增加开口面积,又利于

设计小结

本课题完成250g中小型注塑机的液压系统设计。

塑料注射成型机是热塑性制品的成型加工设备,它将颗粒塑料加热熔化后,高压快速注入模腔,经一定时间的保压,冷却后成型为塑料制品。

本

次设计主要完成了以下设计内容:注射成型原理和理论研究及注射成型工艺过程分析; SZ—250型注塑机节能低耗高效的液压系统设计,绘制工作原理图;液压结构设计与绘图。

液压缸设计中,缸体与缸盖采用外半环连接方式,活塞杆与活塞螺纹采用组合式结构中的螺纹连接。

液压控制装置的结构采用块式集成设计块式,做成通用化的6面体油路块(集成块)。

本设计中采用钟形罩立式安装,

通过液压泵上的轴端法兰实现泵与钟形罩的连接,钟形罩再与带发兰的立式电动机连接,依靠钟形罩上的止口保证液压泵与电动机的同轴度。

实验报告

感想

在这段充实而繁忙的的日子里我掌握、巩固许多专业方面的知识,同时也收获了许多其他方面的东西。

在此我要感谢蔺老师在课程设计期间给予的全面、悉心的指导。

老师广博的学识、严谨的作风以及平易近人的态度,使我不仅在学业上有很大的提高,同时也在如何做人方面终身受益。

再次对蔺老师表示诚挚的谢意。

同时还要感谢我的同学、朋友,有了你们的关怀、支持和帮助,让我顺利完成了课程设计,在此向你们表示衷心的感谢,谢谢你们!

参考文献

[1]章宏甲,黄谊.液压传动[M].机械工业出版社,2003

[2]杨培元,朱福元.液压系统设计简明手册[M].机械工业出版社,2004,7

[3]雷天觉.液压工程手册[M].北京:机械工业出版社,1990

[4]马广,张国文.冲压与塑料成型机械[M].山东科学技术出版社,2004,9

[5]谢家瀛.组合机床设计简明手册[M].北京:机械工业出版社,2002,8

[6]张利平.液压站设计与使用[M]. 北京:海洋出版社,2004,2

附录

附录一电磁铁动作表

附录二 250克塑料注射机液压阀名细表

附录三主要管路内径

附录四

注:表中+表示正常工作,-表示卸荷。