How to Improve OEE for SMT

SMT品质效率提升方法

SMT标准工时计算方法:标准产量:3600/一块板的时间(以S为单位,包括基板传送时间) *基板拼数*0.90SMT生产线的优化生产线平衡和生产线的效率SMT生产线优化有两种1. 品种单一批量大的生产环境中,重点是要使印刷板的产量达到最大2. 多品种少批量,重点是减少不同品种印刷板之间的更换时间。

程序优化的原则X/Y结构的设备1. 尽量使多个贴装头同时吸取元件。

2. 拾取频率高的喂料架应挨放在挨近印刷板的位置。

3. 在每个拾放循环中,都要使所有的贴装头满负荷。

4. 在一个拾放循环过程中,先从前面或后面拾取元件。

而不是两边都取,这样可以减少拾取时的移动路程。

5. 为了减少拾取时的移动路径,在一个拾放循环过程中只沿着X坐标增加或减少的方向拾取元件。

6. 一个循环中,按照X和Y坐标增加或减少的顺序贴装,减少贴装头的移动过程。

7. 贴装速度相同的物料排在同一拾放循环中吸取。

8. 更换新料还散料时最好用接料带接料,使用SMT不停机续料新型超薄接料带、比使用传统接料带通过率可达到100%不卡带不断带。

无需要辅助工具既不用更换料架,从而减少机器频繁停、开,避免飞达频繁扳动及其它动作,对机器飞达等机械的磨损,可延长其使用寿命。

9.管理严格而且要求速度产量的SMT加工厂,使用SMT不停机续料接料胶带,是一个最佳的选择!可实现不停机换料,提高生产效率15%左右,且质优价廉,综合投资回报大于500%.(1)提前将要补充的元件装在备用送料器上,缩短换料时间;(2)生产线装配前面批号产品的同时,提前做好生产线下一批号产品的准备工作等等。

(3)加强对操作员工的培训。

SMT生产线属大生产流水线,产值是以秒来进行计算的。

而生产的流畅性和产品的质量除设备与环境因素外,人的因素占有极为重要的成分。

例如若操作员对设备很熟悉,那么在生产过程中排除问题所花费时间较少,也可节约生产时间,提高生产效率。

所以我们格外重视对员工的培训,除了定期进行专业技能培训外,我们还以一些专业SMT书刊为教材组织员工学习,培养对SMT的热爱,提高每个人的综合业务水平。

SMT生产现场改进建议

SMT生产现场改进建议

根据SMT目前生产现场布置及物料堆放,结合现有工艺执行情况,现对SMT 生产现场、物料堆放、工艺执行提出以下改进建议:

1、剪脚机移到元器件仓库,剪管脚人员列入仓库管理,并负责套灯管、配料等工作(建议2人,一名工段员工,一名仓管员);

2、工段实行专人负责物料发放,对生产现场实行物料管理,对每天生产所需零部件按需发放到每个员工,对当天生产不需零部件及时收回,放入货架统一管理;

3、仓库物料发放,由工段前一天通知仓库需用零件,由仓库负责配料(注:必须按工艺使用工位器具,严禁使用原外包装),工段领料人员次日领用送入工段;

4、SMT车间必须严格控制纸包装箱、泡沫盒一类的非清洁物品进入生产现场;

5、后焊工序采用流水线方式操作,技术提出对后焊工序进行分道操作,员工专焊统一器件,有利于提高员工操作技能,并促进质量提高。

采用流水线操作,每位员工所有零部件减少,有利于生产现场操作控制,保持生产现场整齐。

建议剪管脚采用专人操作,制作防护罩,采用气动剪刀,有利于保持生产现场清洁、整齐;

6、建议波峰焊采用开一停一工作:①可以节约生产成本,减少不必要用电;②提高工作效率,促进员工工作积极性;③确保设备保养有充分时间。

操作方案:波峰焊开机工作员工实行做一休一,开机当天生产作息时间从上午8:00起至生产任务完成止,第二天停机作设备保养检修工作;(建议波峰焊设备保养检修工作由设备组负责,两天一次)

7、建议后焊流水线与现检验用流水线对调,有利于后焊工序的流水操作及零部件按放。

以上建议供周总参考。

综合办:崔亦耿。

1-2-SMT概述如何提高无铅产品组装质量

2021/7/28

23

(g)根据PCB的组装密度(有无窄间距)来选择合金粉末颗粒度

常用合金粉末的类型和颗粒尺寸

分为六种粒度等级(原四种) (目前已推出适应高密度的<20μm微粉颗粒)

合金粉末 80%以上粉 类型 末颗粒尺寸 (µm)

< 0.005% 质量< 的粉末尺寸 1%的粉 (µm) ﹡ 末尺寸

• 注意:

紧固金属刮刀时,紧固程度要适当。用力过大由于应 力会造成刮刀变形,影响刮刀寿命。

2021/7/28

29

• 金属刮刀

• 橡胶刮刀

2021/7/28

30

⑤印刷速度——由于刮刀速度与焊膏的粘稠度呈反比关 系,有窄间距,高密度图形时,速度要慢一些。速度 过快,刮刀经过模板开口的时间太短,焊膏不能充分 渗入开口中,容易造成焊膏图形不饱满或漏印的印刷 缺陷。

2021/7/28

2

一. 提倡DFM,使设计规范化

1、对客户:原始设备制造商(OEM)的要求 • 按照DFM设计 • 审核 • 对PCB加工厂商提出加工要求,确保PCB加工质量 2、对SMT加工厂:电子制造服务(EMS)的要求 • 根据本企业生产线的设备条件,写出本企业SMT设

备对PCB设计的要求(规范),并交给客户 • 客户(OEM)应按照SMT加工厂(EMS)“SMT设备对

表面,印刷时由于刮刀与PCB之间存在微小的间隙,因

此相当于增加了印刷厚度。另外压力过小会使模板表面

留有一层焊膏,容易造成图形粘连等印刷缺陷。因此理

想的刮刀压力应该恰好将焊膏从模板表面刮干净。

2021/7/28

28

• 金属刮刀的压力应比橡胶刮刀的压力大一些,一般大 1.2~1.5倍。橡胶刮刀的压力过大,印刷时刮刀会压入开 口中,造成印刷量减少,特别是大尺寸的开口。因此加 工模板时,可将大开口中间加一条小筋(架桥)。

smt有什么好的改善方案

smt有什么好的改善方案SMT(Surface Mount Technology)是一种表面贴装技术,广泛应用于电子产品的制造中。

然而,尽管SMT在提高生产效率和降低成本方面具有优势,但也存在一些挑战和改善的空间。

本文将探讨SMT的优势和劣势,并提出一些改善方案。

一、SMT的优势:1. 提高生产效率:相比传统的通过插件装配的方法,SMT可以实现高速、高精度的自动化装配。

2. 减少人力成本:SMT设备可以自动完成元件的贴装,减少了人工操作的需求。

3. 提高产品质量:SMT技术可以确保元件的位置和焊接质量的一致性,减少了因为人为操作而导致的质量问题。

4. 提高产品可靠性:SMT的焊点连接可靠性更高,可以提升电子产品的性能和寿命。

二、SMT的劣势:1. 设备复杂性:SMT设备的操作和维护需要专业知识和技能,这可能增加了生产过程的复杂性和成本。

2. 焊接质量问题:由于SMT的焊接过程是自动化进行的,可能存在焊接不良的情况,如焊接失效、邻近焊点短路等问题。

3. 特殊元件不适用:某些特殊元件(如大功率电阻器和电感器)可能不适用于SMT工艺,因为它们无法在SMT设备上安装。

三、SMT改善方案:1. 提高操作人员的技能:提供培训和教育,使操作人员熟练掌握SMT设备的操作和维护技巧,以减少设备操作不当所导致的不良品率。

2. 引入自动化检测设备:在生产线上引入自动化检测设备,如自动光学检测机器(AOI)和X射线检测,以减少对人工目视检查的依赖,并提高产品质量。

3. 加强供应链管理:与供应商建立良好的合作关系,确保元件的质量和可靠性,降低因元件质量问题导致的不良品率。

4. 工艺优化:通过对各个工艺环节进行优化,如贴装工艺、回流焊工艺等,减少焊接不良的可能性。

5. 引入新技术:如3D打印等新技术在SMT中的应用,可以进一步提高生产效率和产品质量。

结论:尽管SMT在电子产品制造中有明显的优势,但也存在一些改善的空间。

通过培训人员、引入自动化检测设备、加强供应链管理、工艺优化以及引入新技术等方面的改善措施,可以进一步提高SMT的生产效率和产品质量,从而满足市场需求,提升竞争力。

SMT工艺改进的好帮手

SMT工艺改进的好帮手实际效果证明采用DPMO方法分析产品及工艺,是一种究其问题根源的有效工具。

SMT 组装工艺所暴露的缺陷,主要可分为四种类型的问题;材料,工艺,设计及操作误差。

DPMO 予测工具与可制造性设计(DFM),可测试性设计(DFT)结合已成为SMT组装工艺改进的得力帮手。

一次通过率(FPY)与DPMO<BR>长期来,一次通过率(FPY)是许多SMT组装厂表征产品制造过程质量水平的量值。

其运作程序起始于SMT生产线焊膏印刷至终端在线测试(ICT),包括粘接剂点印,器件贴装,再流焊,通孔器件插装,波峰焊,清洗与二次组装(连接器及其他器件,导线等)印制板组装全过程。

一次通过率的定义是;全部被检印制板数除以无缺陷印制板数,数学表达式为;FPY% =[合格印制板数/组装印制板总数] x 100%.通常,中/高复杂程度印制板混装,按生产设备类型及折旧年份,采用的工艺控制及技术检测方法,一次通过率(FPY)范围可从50% - 90%。

(FPY)表征的不足使用一次通过率(FPY)表征产品制造过程质量水平量值的问题,仅好与坏差别,合格板与不合格板之分,不涉及坏板,不合格板的缺陷数量。

SMT组装厂特别关心各种高复杂程度印制板将需要配置许多资源,才能达到同一水平产能。

另有一种可能是,经第一次在线测试(ICT)测试分析是可接受的,FPT值也许>95%,但是少量印制板上存在多个缺陷,印制板仍然需要要进行返修,工时成本超出额定比例,例如;如贴片机送料器变换不正确,或印刷模板上的焊膏量短时间突然缺少等此类问题发生,虽然仅影响少量印制板,但在短时间产生的缺陷数量可以超过每小时的平均缺陷数。

DPMO指数最近几年来,SMT组装业界采用更可靠的方法—— DPMO指数取代一次通过率(FPY),作为表征产品制造过程质量水平的量值。

DPMO定义,采样数 = 器件数/焊点数(仅指SMD或THP器件引脚端焊点数,印制板导通孔或测试点除外)。

[讲稿]OEE提升的方法和技巧

![[讲稿]OEE提升的方法和技巧](https://img.taocdn.com/s3/m/560816fe162ded630b1c59eef8c75fbfc77d94b4.png)

OEE提升的方法和技巧培训目标在当前全球经济危机的冲击下,不少中国企业选择了技术创新和新品开发等经营方向的转变,对内则利用发展较为缓慢的时机练好内功,尤其是以设备为主要生产手段的企业都在推进TPM 、设备预防维修,以此来提升设备的生产效率,但要用什么方法来考核和提升设备效率呢?为此我们将多年的实践活动总结出来与大家共享。

培训对象企业的生产总监、IE部经理、制造部经理、设备部、工程部经理;TPM推进领导小组成员、IE主管、生产、维修主管等。

课程内容一、认识设备综合效率OEE◆设备的效率损失在哪里?◆OEE的由来与产生◆为什么要使用OEE?二、如何计算设备的效率OEE◆设备的综合效率OEE的原理◆单台设备的OEE计算◆生产线的OEE计算◆结合实际的OEE计算练习三、设备综合效率OEE的分析◆OEE的行业先进水平是多少?◆速度损失是多少?◆空转及瞬间停止损失是多少?◆现场使用中常常出现的问题四、怎样提高设备综合的效率OEE◆现场0EE的数据收集和统计(普通方法和电算方法)◆技术方面的分析和改善◆管理职责的分析和改善◆共享数码安通灯的应用MPES◆提升OEE的具体措施²降低停机损失的分析和改善--TPM-自主保全AM--故障的快速分析与判断-PM、FTA--快速维修QM--预防维修PM²缩短生产准备时间的分析和改善--快速换型SMED (观看录像)--快速换线--缩短暖机时间²设备性能降低的分析与改善--设备性能降低的原因和种类--性能降低的改善与提升--设备的维修与改装²产品不良的分析与改善--产生不良的原因--消除不良的对策--防呆法 peke yake五、OEE提升的方法与步骤◆改善的组织-SGA活动◆改善的方法与步骤(DMAIC)◆OEE改善事例◆OEE改善课堂实习讲师介绍徐老师:天津大学机械系机械加工工艺及设备专业毕业,高级工程师。

曾任LG电子天津电器有限公司生产制造部长、革新经营部长;天津电冰箱公司设备科长、副总工程师.拥有11年大型国企副总工程师,10年外企生产制造部长,5年企业管理咨询顾问的经验。

关于smt工段的提案改善意见

关于smt工段的提案改善意见改善建议为了改善smt工段存在的问题,提出以下建议:1.对生产物料的管理、领用、分配、上线工艺制度进行完善,提高物料准确性和效率。

2.对清尾补料和换单作业进行优化,减少废时耗力情况。

例如,加强仓库管理,避免借物料的情况发生;建立清尾工作流程,减少手贴工作的数量。

3.加强新员工培训,提高他们对物料和设备的认识度和操作技能。

同时,老员工应该承担更多的责任,帮助新员工适应工作环境。

4.提高操作员对设备异常报警的处理能力,加强培训和指导,确保他们能够快速有效地处理异常情况。

5.加强品质管理,确保产品符合质量要求,减少维修板的数量。

同时,建立绩效考核机制,对表现优秀的员工进行奖励,激励员工积极工作。

c) 操作员对于操作界面不熟悉,只停留在“开始”和“暂停”按钮上,需要进行培训和指导,让其能够熟练掌握操作界面,提高操作效率。

3) 工程部的职责技能需要进一步提高,以应付生产设备的维修和维护保养。

同时,在换单作业中,工程部技术员需要缩短调试时间,提高工作效率。

b) 技术员需要改变对异常报警的态度,不能存在恐惧心理,应该积极主动地解决问题。

同时,需要加强技术员的培训和指导,提高其处理问题的能力。

c) 在贴片机抛料处理中,需要及时、彻底地解决问题,不能忽略异常报警记录。

同时,技术员需要认真对待抛料记录,不能删除记录,应该积极解决问题。

d) 机器保养需要加强,不能偷工减料。

在丝印机、接驳台、贴片机等机械传动齿轮和轨道上需要做基本的润滑保养,以避免运行过程中出现卡道和异常声音。

4) 数据报表分析需要更加到位,以反应生产实情。

需要制定更加详细的计划单和改善建议,如补料清尾方案,配备产线物料员,等等。

同时,需要考虑各种因素,如换线频率、物料种类数量、工单批量等,制定具体的人力支配方案。

物料员需要承担责任和职责,掌握各种物料使用信息,及时领取物料,防止待料停机。

1.确保所有散料数量准确无误,保证物料料号、规格、供应商一致,计划物料领、退、散料领取等,并确保数量准确无误。

学习smt品质的工作计划

学习smt品质的工作计划一、引言SMT(表面贴装技术)是一种电子元件自动化表面装配的技术,是电子制造行业中的重要环节。

在SMT工艺中,质量是企业的生命线,品质管理是保证产品性能和可靠性的前提。

因此,学习SMT品质管理是每一个SMT从业者必须要完成的任务。

通过深入学习SMT品质管理知识,不断提高自身的品质管理水平,以适应市场需求,提高企业的竞争力。

二、学习目标1.深入了解SMT品质管理的重要性,明确品质管理对企业和产品的影响。

2.学习SMT品质管理体系的构建和管理方法,提高品质管理能力。

3.掌握SMT品质检测和分析方法,提高产品质量。

三、学习内容1.SMT品质管理的基本概念1.1 SMT品质管理的定义1.2 SMT品质管理对企业的重要性1.3 SMT品质管理对产品的影响2.SMT品质管理体系2.1 TQC(全面质量控制)体系2.2 品质管理与品质保证体系2.3 6Sigma质量体系2.4 ISO9000质量体系3.SMT品质检测和分析方法3.1 SMT品质检测的方法和工具3.2 品质问题的分析和解决方法4. SMT品质管理案例分析4.1 成功的品质管理案例4.2 失败的品质管理案例四、学习方法和途径1. 形成系统性学习计划,明确学习内容和学习目标。

2. 通过阅读专业书籍、期刊、技术论坛等渠道获取最新的SMT品质管理知识和案例。

3. 参加SMT品质管理相关的培训班和讲座,获取专业的培训和指导。

4. 积极参与SMT品质管理的实践工作,了解具体的操作流程和管理方法。

5. 结合自身的工作经验,不断总结和归纳SMT品质管理的经验和教训。

五、学习计划1. 学习SMT品质管理的基本概念(1周)阅读相关书籍和期刊,了解SMT品质管理的基本概念和重要性。

(学习时间:20小时)2. 学习SMT品质管理体系的构建和管理方法(2周)了解TQC、ISO9000等质量管理体系的构建和管理方法,学习如何建立和维护SMT品质管理体系。

smt有什么好的改善方案

smt有什么好的改善方案SMT 有什么好的改善方案SMT(Surface Mount Technology)表面贴装技术在电子制造行业中占据着重要地位。

然而,在实际的生产过程中,常常会面临各种问题,需要不断寻找和实施有效的改善方案,以提高生产效率、产品质量和降低成本。

以下是一些针对 SMT 生产的改善方案。

一、优化贴片程序贴片程序是 SMT 生产的核心环节之一。

通过对贴片程序的优化,可以显著提高生产效率。

首先,需要对 PCB 设计进行详细分析,合理安排元件的贴装顺序,减少贴片机的移动距离和贴片头的转换次数。

同时,根据元件的大小、形状和数量,合理分配供料器的位置,确保贴片过程中的供料顺畅,减少等待时间。

此外,利用先进的贴片软件进行离线编程和优化。

这些软件可以模拟贴片过程,提前发现可能的碰撞和干涉问题,并进行相应的调整。

还可以根据生产实际情况,对贴片速度、加速度等参数进行优化,以在保证贴片精度的前提下,提高贴片效率。

二、提高设备的维护和保养水平SMT 设备的正常运行对于生产的稳定性和产品质量至关重要。

建立完善的设备维护和保养制度,定期对设备进行清洁、润滑、校准和检查。

特别是贴片机、印刷机、回流炉等关键设备,要严格按照设备厂商的要求进行维护。

对于容易磨损的部件,如贴片头、刮刀、导轨等,要定期更换,以确保设备的精度和性能。

同时,加强设备操作人员的培训,让他们了解设备的基本原理和操作规范,能够及时发现设备的异常情况,并进行简单的故障排除。

另外,建立设备的故障预警系统,通过对设备运行数据的监测和分析,提前预测可能出现的故障,及时进行维修和保养,避免因设备故障导致的生产中断。

三、加强物料管理物料的质量和供应及时性直接影响到 SMT 生产的效率和质量。

首先,要建立严格的物料采购标准,选择质量可靠、性能稳定的供应商。

对来料进行严格的检验,确保物料符合生产要求。

优化物料的存储和管理方式,采用分类存放、标识清晰的原则,方便快速查找和取用。

提升SMT生产线效率的方法和措施

SMT生产线要达到最大的产量,必须要考虑生产线的效率。

贴片机是SMT生产线中的关键设备,因此提高贴片机的生产效率具有十分重要的意义。

本文以环球贴片机为例,介绍了提高SMT生产线效率的方法和经验,包括PCB工艺设计、生产线平衡、优化、管理措施等,希望对相关工程人员有一定帮助。

现在市场竞争越来越激烈,印制板组装厂要在这样的环境中立于不败之地,首要一点就是要降低其生产成本。

而要实现这一目标,最主要的方法就是通过提高生产线的生产效率来实现。

本文结合笔者工作实际探讨一些提高SMT生产线效率的方法和措施。

1、情况介绍以烽火通信公司电装车间一条环球SMT生产线为研究对象,该生产线由一台DEK265、一台HSP4796L 高速转塔贴片机、一台GSM1高精度贴片机和BTU回流炉组成。

虽然一条SMT生产线由多台设备组成,但对SMT生产线效率影响最大的是贴片机。

由于后面叙述的生产线平衡内容是关于这两类贴片机的,因此需要加以介绍。

HSP4796为转塔结构,采用十六个一组的旋转贴片头,每个贴片头上有五种不同吸嘴,两个料台,每个料站平台上可安装最多80种元件(8mm),贴装速度0.10s片,可贴装0201~钽电容、小型SOP等。

GSM1为拱架式结构,安装了新型Flex Jet贴装头,同以往贴装头相比,进行了以下一系列改进:把每个CCD摄像机内至到每个贴装头里,各自独立,以往的4 Spindle Nozzle已进化成7 Spindle Nozzle;把这样的7个贴装头都装设在贴装平台系统上,并行运行,最快贴装速度可达到1万片小时。

GSM1可使用卷带(tape)、条式(stick)、华夫盘(tray)各种类型的元件包装,而HSP4796L只能使用卷带。

目前已经总结相关方法和措施,并已经开始实施,大幅度提升生产效率。

主要方法和措施如下:(1)PCB设计工艺;(2)生产线平衡;(3)设备程序优化;(4)管理措施;(5)提高新程序编制准确度;(6)良好的设备监控及维护;本文将在后面分别加以详细介绍。

SMT改善报告

SMT改善报告

针对目前SMT问题制订以下改善计划

一.5S的改善计划

1.划分专用物料区域,办公区域,生产区域

2.不同的区域用专用的标示牌区分

3.文件的管理与存放

4.操作员工作台面设有专用的物料盒并标示所用物料名称

二.防静电设备改善计划

1.静电带的统一发放与回收管理

2.静电带每天使用前的测试与放电管理

三.电子物料与成品进出的管理

1.采用按产品套料签收的放法管理,增加专用的出机和进料本,进出电子物料

和成品机时需双方在场当面点清后在专用出机和进料本上签名确认

2.成品与电子物料采用封闭保存,以防止成品与物料丢失

四.提高贴片机生产效力的改善计划

1.在生产新机型时需工程部提供工程资料(如:白油图,元件坐标,线路板图)

2.为防止PCB板变形影响生产,要求PCB板来料更改包装方法

3.贴片机每次转线前准备工作的实施

五.转线首件确认的工作

1.转线首件确认时应严格按照工程提供的工程资料和样板确认核对

2.IPQC有新增的首件确认报告

六.SMT专业知识的培训

1.每周增设SMT专业知识培训课程

2增设SMT培训专栏和不良品对照表。

如何提高SMT生产效率

如何提高SMT生产效率如何提高SMT生产效率第一阶段的报告:《SMT提高效率小组》为提高SMT生产效率,成立了提高SMT效率小组,小组进行了首次讨论,提出了一些提高SMT效率的改进意见及方案,具体如下:1.关于生产计划问题:相同产品在短时间内分成几个定单,增加转线时间。

2.关于贴片程序优化问题:由于公司产品近千种,需要大量的时间及精力对其程序优化,一个程序员是远远不够的,基于上述考虑,决定增加一名工程师进行这一工作,使程序尽量优化,从而使生产效率提高。

3.关于设备状态及备件管理问题:为减少设备故障及待备停机时间,车间内部成立设备组,对设备进行维修、维护与保养。

4.关于试制问题:公司的各个事业部试制、实验、小批量、材料试用甚至样板都在SMT生产线上加工,这些产品大多存在一些问题,有的虽然工艺评审不合格,但由于此产品定单紧急或者材料已经购回(如PCB板已加工,改板造成报废)等其它特殊原因,生产必须克服生产,必然影响SMT生产效率。

5.关于材料包装形式问题:管式包装适用于小批量机贴、手工贴装和实验室使用,对于批量产品,影响贴片机生产效率。

6.关于提高转线速度问题:由于各主操作工水平参差不齐,导致转线速度有的较慢,现车间内部每班专门提拔一名技术熟练人员协助转线,提高设备使用效率。

第二阶段的报告为:《SMT提高效率小组》4月20日,SMT提高效率小组召开第二次会议,要求下功夫解决影响生产效率的各项因素,把提高SMT效率作为一件大事来抓,并对第一次会议所提出的改进意见及方案提出如下要求:1.要求小组人员端正态度、提高认识,效率是肯定可以提高的。

2.针对第一次会议所提意见和方案,要求小组人员确立目标,整体目标确定后,要将目标详细分解,落实到责任人,并规定完成时间,分步分序完成。

3.SMT效率的提高,牵涉到其它部门不能解决的,由领导小组协调解决。

4.找出差距,改进永无止境。

5.加强自我学习及内部交流,加强培训工作。

提高SMT生产效率方法

提高SMT生产线生产效率的方法和措施一、贴装程序处理SMT生产线由多台设备组成,包括丝印机、贴片机、回流焊等等,但实际上生产线的速度是由贴片机来决定的。

一条SMT生产线通常包括一台高速机和一台高精度贴片机,前者主要贴装片状元件,而后者主要贴装IC和异型元件。

当这两台贴片机完成一个贴装过程的时间(以下简称贴装时间)相等并且最小时,则整条SMT生产线就发挥出了最大生产能力。

为了达到这个目标,我们可以对贴装程序按以下方法进行处理。

1.负荷分配平衡。

合理分配每台设备的贴装元件数量,尽量使每台设备的贴装时间相等。

我们在初次分配每台设备的贴装元件数量时,往往会出现贴装时间差距较大,这就需要根据每台设备的贴装时间,对生产线上所有设备的生产负荷进行调整,将贴装时间较长的设备上的部分元件移一部分到另一台设备上,以实现负荷分配平衡。

2.设备优化。

每台贴片机都有一个最大的贴片速度值,例如YAMAHA的YV100号称0.25秒/片,但实际上这一速度值是要在一定条件下实现的。

对每台设备的数控程序进行优化,就是使贴片机在生产过程中尽可能符合这些条件,从而实现最高速贴装,减少设备的贴装时间。

优化的原则取决于设备的结构。

对于X/Y 结构的贴片机,通常按以下优化原则:2.1·尽可能使贴装头同时拾取元件。

2.2·在排列贴装程序时,将同类型元件排在一起,以减少贴装头拾取元件时换吸嘴的次数,节约贴装时间。

2.3·拾取次数较多的供料器应安放在靠近印制板的料站上。

2.4·在一个拾放循环过程中,尽量只从正面或后面的料站上取料,以减少贴装头移动距离。

2.5·在每个拾放循环过程中,要使贴装头满负荷。

有些原则在优化程序时会发生矛盾,这就需要进行折中考虑,以选出最佳优化方案来。

在进行负荷分配和设备优化时可使用优化软件,优化软件包括设备的优化程序和生产线平衡软件。

设备的优化程序主要是针对贴装程序和供料器的配置进行优化。

如何提升OEE—重要

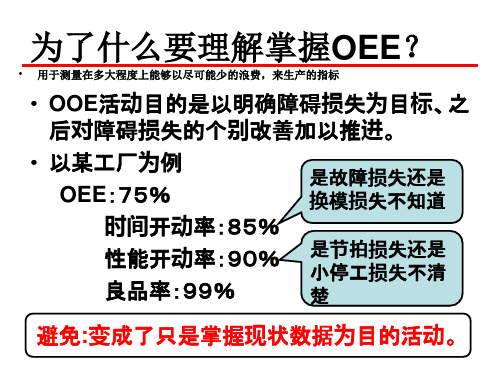

OEE是什么?(来看看损失的构成!)

上班时间 生产时间 负荷时间 开动时间

净开动时间=计划节拍×产量 生产外时间(教育、会议・・・) 计划停止(计划保全・生产停止・

早晚会・・)

停止损失 速度损失

价值开动时间

在负荷时间中多大程 不良損失 度上尽可能没有浪费、 而生产出好产品呢?

100%

负荷时间

价值开动时间 多少%

开动时间 实质开动时间 价值开动时间

不良损失 停止损失

1.故障停止损失 2.准备调整损失 3.刃具交换损失 4.小停工损失 5.速度降低损失 6.不良・返修损失 7.启动的损失

速度损失

如果知道了各个时间、 就可以计算OEE。

每个损失的大小和损失的 内容不了解的话、 改善无法前行。

一般所讲的「六大损失」也要同时 加上那个工序特有的损失 例)机械加工工序:刀具交换、锻造工序:模型故障

OP5 OP4 OP3 OP2 OP1

假设各工序的OEE 是这样的・・・。

OP1 OP2 OP3 OP4 OP5 85% 80% 90% 75% 80%

那么线整体的 OEE是多少呢?

85%×80%×90%×75%×80%=

36.72%

生产线的OEE变成了这样!

・多台的机械加工设备用传送带来连接的生产线

卡 盘 切 屑

2 2 2

每次停止时都写入 停止时间 ・停止次数・停止时 间能够记录

卡盘不够松动

主轴被切屑缠绕 排出口被切屑缠绕

对于频繁发生的小停工内容 、 也在记录纸上加以记录

损失的降低→OEE向上对策(速度低下)

彻底查明速度低下的真实原因、加以対策

手动设备的情况 ・是否遵守了标准作业?徒劳无用的作业是否有增加? ・标准作业无法遵守的理由有吗? ・作业熟练度充分吗? 自动设备的情况 ・根据作业指导书和标准作业书制定的节拍(生产条件) 是否得到了遵守? ・制定的节拍无法遵守的理由有吗? ・设备是否按照设定节拍在工作呢?

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

5 Improve placement cycle time (Speed is matter)

OEE

Performance Rate • Improve Visual efficiency 1 Using VMS (Visual Management system) for quick response

Improvement Rate

711

Loss Performance Balancing Rate

Capacity

71 53

2.00% 16.00%

25.4%

OEE

Performance Rate • Improve Placement efficiency 4 Using SMT pallet to place more PCB (more cavity)How to ຫໍສະໝຸດ mprove OEE for SMT

OEE

Introduction

Overall Equipment Effectiveness

A measure of how healthy your production process is relative to your planned production schedule

110-00049

MODEL B/T DEK 707 708 709 710

Before After

T

36

51

37

40

54

T

26

51

42

44

51

Improvement Rate

711

Loss Performance Balancing Rate

Capacity

68 56

10.00% 10.70%

17.6%

1. Machine Breakdown 2. Engineering or Process issues 3. Shift Changeover 4. Lunch Break 5. Operator / Technician response time slow 6. Material replenishment 7. Product Changeover 8. Facility Breakdown

Available Time

What are the factors can cause your Available rate low ?

• Idle Time

1. No Demand 2. Manning unavailable 3. Material unavailable 4. Machine Maintenance

OEE

Performance Rate

OEE

Performance Rate

How to improve Performance rate ?

• Improve Placement efficiency 1 Configure to appropriate modules (NXT) or # of Pick & Place

machine based on product mixed

Example 1

Both Top and Bottom side NXT can run single-sided PCB concurrently with single reflow oven or double-sided PCB with single line Wuxi – Bay 1 HP Line

OEE

Performance Rate

Component Type

Placement Speed (96)

• Programme Optimization

CAP010005H05 CAP016008H08

Performance Rate • Improve Placement efficiency

OEE

SHA – Bay 12 Imed

Performance Rate • Improve Placement efficiency 2 Increase PCB Panelization

OEE

OEE

A Standard Metric for Production Loss

Simple OEE

Time Loss Rate Loss Quality Loss

OEE

OEE

OEE = Availability x Performance x Quality

OEE

Available Time

OEE

Performance Rate

• Improve Placement efficiency 3 Improve Overall Line balancing

110-00048

MODEL B/T DEK 707 708 709 710

Before After

T

32

51

37

44

56

T

32

51

42

46

51

machine based on product mixed

Example 2

Both Top and Bottom side NXT can run single / Double-sided PCB Concurrently With two lines or run complex board with top/bottom with single line. SHA – Ba12 Imed Line

Performance Rate • Improve Placement efficiency

OEE

Wuxi – Bay 1 HP

OEE

Performance Rate • Improve Placement efficiency 1. 1 Configure to appropriate modules (NXT) or # of Pick & Place

• Surplus

1. Not in use 2. SMT line is free from production

OEE

Available Time

What are the factors can cause your Available rate low ?

• Efficiency Loss (Low Productivity) due to