螺纹联轴器-转子系统的不对中角度慢变和突变研究

转子-齿式联轴器-轴承系统不对中动力学特性

转子-齿式联轴器-轴承系统不对中动力学特性赵广;郭嘉楠;王晓放;刘占生【摘要】在齿式联轴器不对中啮合力模型基础上,基于有限元分析建立了齿式联轴器不对中转子-轴承系统动力学方程,通过数值仿真和试验测试研究了联轴器不对中对转子-轴承系统动力学特性和稳定性的影响规律.结果表明:虽然齿式联轴器具有一定的不对中补偿能力,但不对中仍会导致其连接转子系统的倍频振动,且倍频振幅随着不对中量的增加而增加.在转子-齿式联轴器-轴承系统不对中量增加过程中,油膜振荡和齿武联轴器自激振荡交替或耦合影响系统的稳定性.因此,不对中转子-联轴器-轴承系统的振动比较复杂,蕴含着丰富的非线性振动现象,在研究时应充分考虑啮合力和油膜力的耦合效应.【期刊名称】《大连理工大学学报》【年(卷),期】2011(051)003【总页数】8页(P338-345)【关键词】转子-轴承系统;齿式联轴器;不对中;稳定性【作者】赵广;郭嘉楠;王晓放;刘占生【作者单位】大连理工大学,能源与动力学院,辽宁,大连,116024;大连理工大学,能源与动力学院,辽宁,大连,116024;大连理工大学,能源与动力学院,辽宁,大连,116024;哈尔滨工业大学能源学院,黑龙江,哈尔滨,150001【正文语种】中文【中图分类】TK263.650 引言大型旋转机械中转子故障是关系到生产安全的重要问题,其中不对中故障占转子系统故障的60%以上[1].不对中状态下转子运动将引起机械振动、轴承的磨损、轴的挠曲变形、转子与定子间碰摩等,同时,不对中会直接改变转子系统的稳定性.因此系统地开展不对中对转子-联轴器-轴承系统动力学特性和稳定性的研究对于大型旋转机械的安全稳定运行和故障诊断具有重要的意义.大多数旋转机械由驱动部件和被驱动部件组成,中间通过各种联轴器的联接来传递扭矩[2].目前工业用的联轴器有很多种,其中齿式联轴器可以传递较高负载并且可以调整两转子的不对中,因此常用于船舶驱动轴、汽轮机等大型工业设备中[3].尽管如此,齿式联轴器复杂结构、较大负载及加工安装误差,以及转子变形、轴承不同心和机座高低偏差等,不可避免地导致被连接的两转子产生不对中.不对中的存在导致其运动过程中产生一系列的不利于设备运行的动态效应,使旋转机械的振动变得复杂,有时候很难做出合理解释[4].文献[5、6]研究了鼓形齿式联轴器的角向自激振动问题,Al-Hussain[4]研究发现倾角不对中或者联轴器刚度增加会增加系统的稳定性.李明[7]的研究表明平行不对中转子系统是一个具有自激振动特征的强非线性系统,不对中对轴心轨迹、振动频率成分具有重要的影响.文献[8]指出当联轴器处于对中和良好润滑状态时,其内阻尼对失稳转速影响较小.本文推导齿式联轴器不对中啮合力模型,建立不对中转子-齿式联轴器-轴承系统非线性动力学方程,通过Newmark数值仿真预测系统的不对中动力学特性和稳定性,并建立转子-齿式联轴器-轴承系统实验台进行实验验证.1 齿式联轴器不对中啮合力模型在润滑良好的情况下,忽略齿面间的摩擦,轮齿的啮合刚度主要与单齿的弹性变形有关[9、10].参考作者在文献[11]中对于齿式联轴器不对中啮合力模型的研究,单个轮齿在啮合点处单位荷载作用下的弹性变形δj主要包括悬臂梁(轮齿)的变形δbj、弹性基础的变形δmj、齿面啮合点处的接触变形δcj.单齿啮合刚度单齿啮合刚度除了与联轴器各参数有关外,还与各齿啮合点到齿根的距离即啮合距离L j有关.考虑系统的静态不对中(e0,φ0)和动态不对中(x,y),实际不对中(e,φ)为各齿等效啮合距离φj=2π(j-1)/z,为各齿与x轴正向的夹角.在转子-联轴器-轴承系统中,联轴器传递扭矩使轮齿产生一个变形,即扭转使各齿产生一个啮合力T为联轴器传递扭矩,Rf为联轴器齿根圆半径.由于内、外联轴器随系统各自振动时,内外联轴器的啮合又使各齿产生一个变形,即动态振动位移使各齿产生一个啮合力,其表达式为综上,联轴器由于不对中而产生的啮合力为由于振动作用,联轴器整圈齿中,编号为1~z/2的各齿啮合力变大,其余变小,但每一个齿的啮合力均不会为负,因此,当传递扭矩为0时,即使存在动态振动位移,也不会产生啮合力.即则不对中使整个联轴器产生的x、y向合力为其中θj为每个齿作用力方向与x轴正向的夹角,根据以上推导可知考虑实际不对中发生的角度φ,联轴器不对中啮合力为从齿式联轴器不对中啮合力模型推导看出,该力是一个复杂的非线性函数,不但与联轴器结构参数有关,还与被连接系统的传递扭矩、静态不对中、动态不对中等有关.2 转子-联轴器-轴承系统动力学模型转子-联轴器-轴承系统结构示意图如图1所示.采用有限元法将系统划分为19个轴段,20个节点,共计80个自由度.4个滑动轴承分别位于节点2、10、12和19.图1 转子-联轴器-轴承系统结构示意图Fig.1 Structure sketch of rotor-coupling-bearing system基于有限元法,采用Eular-Bernouli梁模型假设,得到该系统的动力学方程如下:式中:M、C、K分别为系统质量、阻尼(取比例阻尼)、刚度阵;JΩ 为转子的陀螺力矩阵;Z=(x ky k -θxkθyk)(k为节点编号)为节点位移向量;G、Q (t)分别为重力和不平衡力项;F(z,Ω)为滑动轴承非线性油膜力,本文采用修正的短圆柱瓦轴承非线性油膜力解析模型[12].Fc为齿式联轴器动态啮合力.由式(10)可得设d x、d y分别为内、外联轴器所在节点的相对位移,上式各符号含义如下:不对中联轴器的外齿套偏心将产生不平衡激励,激励频率为转频的2倍,表达式为[5]其中m为联轴器外壳质量.联轴器啮合力和油膜力均为典型的非线性项,因此式(11)是复杂的多自由度非线性方程.目前对该方程求解唯一有效的方法是数值仿真法.Newmark-β逐步积分法计算效率高、稳定性好,因此本文采用该方法求解系统的动力学响应.3 齿式联轴器不对中动力学特性本文研究的齿式联轴器型号为GICLZ3,其结构参数如表1所示.3.1 静态不对中动力学特性设转子-齿式联轴器-轴承系统不平衡量发生在某一特定轮盘上,其大小和方向一定.当不对中量为0~0.8 mm且位于垂向时,3 000 r/min时轴承3#处转子频谱图如图2所示.表1 齿式联轴器参数Tab.1 Parameters of gear coupling齿数z 模数L/mm 压力角β/(°)齿顶高系数han*顶隙系数Cn*齿宽B/mm 传递扭矩T/Nm 泊松比ν 弹性模量E/GPa 54 2 20 1 0.25 16/20 20 0.3 212图2 不同静态不对中量下轴承3#频谱图Fig.2 Frequencies of bearing 3 with different static misalignments结果表明,一定不平衡力下,静态不对中量增加会导致各轴承x、y向2X倍频振幅显著增加,1X倍频振幅也有所增加;不对中量继续增加,系统将出现3X、4X 高倍频振动.3.2 动态不对中动力学特性不平衡和基础支撑柔性是导致转子系统产生动态不对中的根源.在上述静态不对中量为0、0.4 mm的基础上,仅将不平衡量大小增加3倍,即改变系统的动态不对中量,相同位置处转子频谱图如图3所示.图3 不同动态不对中量下轴承3#频谱图Fig.3 Frequencies of bearing 3 with different dynamic misalignments动态不对中变化前后转子响应对比表明,当静态不对中保持不变时,增加动态不对中联轴器两边轴承x、y向的1X、2X倍频振动均增大.因此动态不对中量的增加,同样会导致系统2X倍频振幅的增加.4 齿式联轴器不对中稳定性转子响应的幅频特性曲线、三维谱图、分岔图等是研究系统失稳的基本手段,在0~1.2 mm范围内改变转子不对中量,轴承1#响应结果如图4~6所示.图4 不对中量为0时轴承1#y向分岔图Fig.4 Bifurcation of bearing 1y with 0 misalignment图5 不对中量为0.4 mm时轴承1#y向三维谱图Fig.5 Waterfall of bearing 1y with 0.4 mm misalignment完全对中时,在3 380 r/min之前,转子振幅较小,转速稍微提高则通频振幅急剧增加,出现振幅突跳,系统出现拟周期分岔,并进入锁频状态,导致失稳.因此,对中状态下系统失稳转速为3 380 r/min.不对中量为0.4 mm时,在3 400 r/min以前,以基频振动为主,之后出现0.5X低频涡动,油膜力非线性效应增强;转速提高至3 460 r/min时低频振幅剧增,转子非同步涡动频率不随转速增加,而是保持在转子一阶临界转速附近,油膜涡动发展为油膜振荡.因此,该状态下系统失稳转速为3 460 r/min.图6 不同不对中量下轴承1#幅频特性Fig.6 Amplitude-frequency of bearing 1 with different misalignment整理各状态下的失稳转速如图7所示.转子-联轴器-轴承系统的失稳转速Ω′随着不对中量的增加先稍微增加,而后显著降低.究其缘由为,较小不对中量时,联轴器偏心占主导作用,因为适当的小偏心会提高转子系统的稳定性[13];而较大不对中状态下,联轴器不对中啮合力起主导作用,啮合力间接改变了轴承负载分布,即2#轴承负载降低并引起系统稳定性降低.综上,转子-联轴器-轴承系统稳定性与不对中密切相关.图7 失稳转速随不对中量变化的曲线Fig.7 Threshold speeds of stability versus misalignments5 齿式联轴器不对中试验研究5.1 实验台的建立转子-联轴器-轴承系统实验台实物图如图8所示,其由驱动、润滑、转子-联轴器-轴承系统、信号采集与处理系统等构成;两个单转子分别采用圆柱瓦滑动轴承支撑,并通过齿式联轴器连接起来,驱动部件振动通过柔性绳子连接予以消除. 图8 转子-齿式联轴器-轴承系统实验台Fig.8 Test rig of rotor-gear coupling-bearing system不对中通过轴承标高调节装置实现,如图9所示,可线性、连续精确调节轴承支承标高并采用百分表测量实现.齿式联轴器及其组成部件如图10所示.图9 轴承标高调节装置Fig.9 Adjustor of bearing elevation图10 齿式联轴器及其组成部件Fig.10 Gear coupling and its components转子轴承处的振动通过8个位移传感器测量实现,分别测量轴承附近转子的x、y向振动位移,转速通过键槽触发,信号采集系统如图11所示.5.2 齿式联轴器不对中动力学特性为了使各状态具有可比性,试验过程中固定转子1的轴承支承标高,同时调节转子2的两个轴承标高在0~0.8 mm,各状态轴承3#y向试验结果三维谱图如图12所示.图11 信号采集与处理系统Fig.11 Signal acquisition and processing system结果表明,对中系统的振动以1X倍频振动为主,基本不存在其他频率成分的振动;当不对中量为0.4 mm时,升速至2 800 r/min以后,出现2X、3X倍频振动,但振幅较小;随着不对中量的增加,2X、3X振幅明显增加,不对中量为0.8 mm 时开始出现较大的4X倍频振动.数值仿真和试验研究均较为一致地预测出不对中转子系统的倍频振动,及倍频振动随不对中量增加而增加的规律.数值仿真中,2X倍频变化比较显著,而试验结果存在着各种倍频振动,这种差别源于数值仿真引入的基础刚性、阻尼线性、驱动电机的理想化等假设.5.3 齿式联轴器不对中稳定性转子-齿式联轴器-轴承系统对中状态下升、降速过程振动三维谱图如图13、14所示.升速试验中,在3 050 r/min以后,转子1(轴承2#y向)出现油膜的半速涡动,而转子2(轴承3#y向)只有工频振动;升速至3 302 r/min时,转子2突然出现巨大的0.687 5X倍频低频振动.电机保护,自然降速、停机,降速时转子1、2均出现典型的锁频现象,如图13(b)、14(b)所示.转子1、2的频率分别锁定在各自的一阶临界转速附近,转子1在降速至2 924 r/min以后出现,而转子2在整个降速过程中油膜锁频现象显著.综上,转子1出现了油膜涡动,但尚未出现振荡;转子2未发生油膜失稳,而是在3 302 r/min出现低频自激振荡导致的失稳,该失稳是齿式联轴器导致的.因此,齿式联轴器的自激振荡是诱发转子-轴承系统失稳的因素之一,在一定的状态下,联轴器诱发的失稳先于滑动轴承非线性油膜力诱发的失稳.综上,对中系统的失稳转速为3 302 r/min.增大系统的不对中量,各状态转子2(轴承3#)、转子1(轴承2#)振动响应的三维谱图分别如图15、16所示.图12 不同不对中量下轴承3#y向三维谱图Fig.12 Waterfall of bearing 3ywith different misalignments图13 轴承2#y向升、降速试验三维谱图Fig.13 Waterfall of bearing 2y with run-up and run-down experiment图14 轴承3#y向升、降速试验三维谱图Fig.14 Waterfall of bearing 3y with run-up and run-down experiment图15 不同不对中量下转子2响应三维谱图Fig.15 Waterfall of rotor 2 with different misalignments采用同样的分析方法,状态2的系统出现了齿式联轴器自激振荡导致的转子2失稳,低频振荡频率为0.78X,失稳转速为2 984 r/min;而状态3的联轴器自激振荡失稳转速为2 922 r/min;状态4中,转子1在3 080 r/min时出现油膜振荡失稳,而转子2在2 866 r/min时出现联轴器自激振荡失稳;状态5、6中,只有转子1的油膜振荡失稳.失稳转速汇总如表2所示.综合以上分析,转子1主要发生油膜失稳,不对中量较小时,油膜失稳随不对中量增加有所提高,不对中量较大时基本保持不变;而转子2为联轴器自激振荡失稳,随着不对中量增加,稳定性明显降低.试验过程中,以上两种失稳形式交替出现或者同时出现,两种非线性激励耦合作用于系统的稳定性.图16 不同不对中量下转子1响应三维谱图Fig.16 Waterfall of rotor 1 with different misalignments表2 转子-齿式联轴器-轴承系统失稳转速Tab.2 Stability threshold speed of rotor-gear coupling-bearing system状态编号失稳转速/(r·min-1)转子1 转子2不对中量/mm 1>3 302 3 302 0 2—2 984 0.2 3—2 922 0.4 4 3 080 2 866 0.6 5 3 102 — 0.8 6 3090 —1.0对比仿真试验结果发现,在预测油膜稳定性方面,二者具有很好的吻合性,而试验结果更好地揭示了油膜振荡和联轴器自激振荡的耦合机理.这种差别源于联轴器建模中忽略了齿面的摩擦,需要进一步改进.6 结论(1)虽然齿式联轴器具有一定的不对中补偿能力,静、动态不对中均会导致系统倍频振动的出现,且随着不对中量的增加而增加.因此,转子-联轴器-轴承系统中,不平衡故障和不对中故障常常会耦合起来,同时出现.(2)转子-齿式联轴器-轴承系统中,油膜失稳发生在系统一阶临界转速的2倍附近;随着不对中的出现和增加,油膜力和联轴器啮合力会交替或耦合降低系统的稳定性.(3)转子-齿式联轴器-轴承系统中,不平衡、不对中、失稳故障常常会相互影响,互相耦合影响系统的动力学特性,因此在对该系统进行故障诊断时,应充分考虑齿式联轴器和滑动轴承的耦合效应.【相关文献】[1]JACKON C.Successful shaft hot alignment[J].Hydrocarbon Processing,1969(6):28-40[2]AL-HUSSAIN K M,REDMOND I.Dynamic response of two rotors connected byrigid mechanical coupling with parallel misalignment[J].Journal of Sound and Vibration,2002,249(3):483-498[3]LI M,YU L.Analysis of the coupled lateral vibration of a rotor-bearing-system with a misaligned gear coupling[J].Journal of Sound and Vibration, 2001,243(2):283-300[4]AL-HUSSAIN K M.Dynamics stability of two rigid rotors connected by a flexible coupling with angular misalignment[J].Journal of Sound and Vibration,2003,266(2):217-234[5]山內進吾,染谷常雄.齒車繼手の研究[J].日本機械學會論文集,1980,46(407):806-814[6]山內進吾,染谷常雄.齒輪聯軸器軸系的自激振動[J].齒輪,1984,8(6):49-52 [7]李明.平行不对中转子系统的非线性动力学行为[J].机械强度,2005,27(5):580-585[8]李明,虞烈,沈润杰.齿轮联轴器对轴承转子系统失稳转速的影响[J].发电设备,2000(3):26-28[9]周长江,唐进元,吴运新.齿根应力与轮齿弹性变形的计算方法进展与比较研究[J].机械传动,2004,28(5):1-6[10]TAVIKOLI M S,HOUSER D R.Optimum profile modification for the minimization of static transmission errors of spur gear[J].ASME,Journal of Mechanisms,Transmissions and Automation in Design,1986,108:86-94[11]赵广,刘占生.齿式联轴器不对中啮合力产生机理及其对转子系统动力学特性影响[J].哈尔滨工程大学学报,2009,30(1):33-39[12]ADILETTA G,GUIDO A R,ROSSI C.Chaotic motions of a rigid rotor in short journal bearings[J].Nonlinear Dynamics,1996,10:251-269[13]张野.汽轮机转子-轴承系统非线性动力学研究[D].哈尔滨:哈尔滨工业大学,2007。

转子系统联轴器不对中研究综述

关键词 : 旋转机械 ; 转子系统 ; 联轴器不对 中; 动 振 分类号 :K 6 . T 236 5 文献标识码 : A 文章编号 :0 1 84 20 )50 2 -5 10 - 8 (0 7 0 -3 1 5 0

S re fte Ree rh o o pig w t s l n n fRoay Ma hn r u v y o s ac n C u l i Miai me to tr c ie h n h g y

文章 在大量阅读 国内外 文献 的基 础上 , 详细介绍 了含 有

0 前

言

不对 中联 轴器 的转 子系统建模方法 、 联轴器 不对 中转子 系统

动 力 学 特 性 分 析 方 法 , 总 结 了联 轴 器 不 对 中 对 转 子 系统 稳 并

旋转机 械 中转 子故障是 关系到 国 民经 济生产安 全性 的 重要 问题 , 中不对 中故障 占转子系统故障 的 6 % 以上 。不 其 0 对 中状 态下 转子运动 能引起 机械振 动 、 轴承 的磨损 、 的挠 轴 曲变形 、 转子与定子 间的碰 摩等 , 系统 的稳定 运行危 害极 对 大, 因此 , 一直备 受设 计者 和工程 师的关 注。大多数 旋 转机 械 由驱动机器 和被驱动机器组成 , 中间通过 各种联轴器 联接 来传递扭矩 。由于联轴器 加工 安装误 差 、 转子 变形 、 轴承 不 同心 以及机座高低偏 差等 因素会 使联 轴器存 在 3种不对 中 类型 , 平行不对 中、 角不对 中, 倾 平行倾 角不对 中。联轴 器不 对 中的存在导致其运 动过程 中将产 生一 系列 的不利 于设备

L U Z a —h n , HA0 Gu n L NG Xi I h nse g Z a g, O n

不对中的故障诊断要点

1)频域:

①确认轴向和径向在1、2、3倍频处有稳定的高峰,特别注意2倍频分量。

②径向振动信号以1倍频和2倍频分量为主,轴系不对中越严重,其2倍频分量就越大,多数情况下会超过1倍频。

③轴向振动以1倍频分量幅值较大,幅值和相位稳定。

④联轴节两侧相临轴承的油膜压力反方向变化,一个油膜压力变大,另一个则变小。

相位基本上成180度。

⑤4-10倍频分量较小。

2) 时域:

确认以稳定的周期波形为主,每转出现1个、2个或3个峰,没有大的加速度冲击现象。

如果轴向振动径向振动一样大或者比径向还大,则说明情况非常严重。

3)振动信号的原始波形是畸变的正弦波。

4)轴心轨迹呈香蕉形或8字形,正进动。

5)振动对负荷变化较为敏感,一般振动幅值随负荷的增大而升高。

提示:

1)在确认不对中的若干特征时,如果出现:轴向振动小且4-10倍频分量较大,则有可能是机械松动。

2)在诊断不对中时,如果1倍频分量比其他分量占优势,可能存在角不对中;2倍频分量比其他分量占优势,可能存在平行不对中。

3)如果时域波形不稳定或出现较大的冲击现象,可能是其他故障。

4)对于电机,如果基频及其他倍频分量大的同时,其振动时域波形有调制现象,或基频处出现边频,可能存在机电故障,如转子断条或轴承倾斜导致的偏心。

5)对于齿式联轴器在2倍频下,还可能出现3、4、5等倍频分量。

6)对于目前使用较多的膜片联轴器可出现N倍频(N为螺栓的个数)。

不对中故障机理与诊断

不对中故障机理与诊断大型机组通常由多个转子组成,各转子之间用联轴器联接构成轴系,传递运动和转矩。

由于机器的安装误差、工作状态下热膨胀、承载后的变形以及机器基础的不均匀沉降等,有可能会造成机器工作时各转子轴线之间产生不对中。

具有不对中故障的转子系统在其运转过程中将产生一系列有害于设备的动态效应,如引起机器联轴器偏转、轴承早期损坏、油膜失稳、轴弯曲变形等,导致机器发生异常振动,危害极大。

一、转子不对中的类型如图1-1所示,转子不对中包括轴承不对中和轴系不对中两种情况。

轴颈在轴承中偏斜称为轴承不对中。

轴承不对中本身不会产生振动,它主要影响到油膜性能和阻尼。

在转子不平衡情况下,由于轴承不对中对不平衡力的反作用,会出现工频振动。

机组各转子之间用联轴节连接时,如不处在同一直线上,就称为轴系不对中。

通常所讲的不对中多指轴系不对中。

造成轴系不对中的原因有安装误差、管道应变影响、温度变化热变形、基础沉降不均等。

由于不对中,将导致轴向、径向交变力,引起轴向振动和径向振动。

由于不对中引起的振动会随不对中严重程度的增加而增大。

不对中是非常普遍的故障,即使采用自动调位轴承和可调节联轴器也难以使轴系及轴承绝对对中。

当对中超差过大时,会对设备造成一系列有害的影响,如联轴节咬死、轴承碰磨、油膜失稳、轴挠曲变形增大等,严重时将造成灾难性事故。

J.—_…L一如图1-2所示,轴系不对中一般可分为以下三种情况:(1)轴线平行位移,称为平行不对中;(2)轴线交叉成一角度,称为角度不对中;(3)轴线位移且交叉,称为综合不对中。

图1-2齿式联轴器转子不对中形式二、不对中振动的机理大型高速旋转机械常用齿式联轴器,中小设备多用固定式刚性联轴器,不同类型联轴器及不同类型的不对中情况,振动特征不尽相同,在此分别加以说明。

1.齿式联轴器连接不对中的振动机理齿式联轴器由两个具有外齿环的半联轴器和具有内齿环的中间齿套组成。

两个半联轴器分别与主动轴和被动轴连接。

联轴器不对中故障转子系统的动力学试验

摘要

建 立 了 一 个 多 跨 转 子一 轴承系统试验 台, 并 进 行 了 具 有 联 轴 器 不 对 中 故 障 的 转 子一 轴承系统动力 学试验 , 重 点

分 析 了平 行 不 对 中和 交 角 不 对 中转 子 的 动 力 学 特 性 和 振 动 机 理 。 试 验 结 果 表 明 , 在 不 对 中转 子 系 统 的 稳 态 响 应

轴 器 连接 的两个 J e f f e c o t t 转 子 系统 的 动 力 学特 性 , 其 中的不 对 中效 应 主要 体 现 在 系 统 的 弹性 力 上 , 而 在 系统 的动 态力 中未予 以考 虑 , 因此 系统 的动 力 学

献[ 5 ] 通 过对 实 际机组 的故 障诊 断 , 指 出引起 系统 振

齿 轮联 轴器 不对 中会 产 生 离 心 惯性 力 , 而 这个 离 心

惯 性力 是 以 2倍转 速 变 化 , 因而 会 产 生 2倍 频 的弯 曲振动 分量 。进 入 2 O世纪后 , 随着 日益增 长 的工业

从 运 动学 角度来 说 明转 子径 向振 动 的频 率 为旋转 频 率 的两倍 。文献 [ 1 7 — 2 0 ] 考 虑 了两 个 转 子 间 位 移 不

对 中约束关 系 , 该 系统 响 应 中不仅 存 在 与 不 平 衡 响

应一 致 的工频 成分 , 还 存 在 着 倍 频 以及 组 合 频 率 的 振动 分量 。笔 者针 对 以上 问题 , 建立 了一 个 多 跨 转

提 出了对轴 承 和联 轴 器 的参 数识 别方 法 。近年 来 ,

一

大 量 的理论研 究 , 结 果 表 明不 对 中转 子 系统 具 有 一 些 典 型的特 征 。如不对 中比较严 重时会 使 轴承 的油 膜压 力偏 离正 常值 , 联轴 器 不 对 中时 联 轴器 两 端 轴 承 的振 动较 大 , 轴 心位 置不 稳定 , 而且 在振 动频谱 中 倍 频分 量 幅值 较 大等 。Байду номын сангаас

大型旋转机械不对中故障研究及分析

S t u d i e s a n d A n a l y s i s o f H i g h C a p a c i t y R o t a r y Ma c h i n e S w i t h Mi s a l i g n me n t s

第5 5卷 第 1 期

2 0 1 3年 2月

汽

轮

机

技

术

V0 1 . 5 5 No . 1 F e b . 2 01 3

TURBI NE TECHN0L 0GY

大型旋转机械不对 中故 障研究及 分析

宋光雄 , 宋君辉 , 梁会钊 , 曹根 芝 , 陈松平

( 1华北 电力大学 能源动力与机械工程 学院 电站设备状态监测与控制教育部重点实验 室, 北京 1 0 2 2 0 6 ; 2苏州热 工研 究 院有 限公 司 ,苏 州 2 1 5 0 0 4 )

( 1 K e y L a b o r a t o r y o f C o n d i t i o n M o n i t o i r n g a n d C o n t r o l f o r P o w e r P l a n t E q u i p m e n t o f M i n i s t y r o f E d u c a t i o n , S c h o o l

S O N G G u a n g . x i o n g , S O N G J u n — h u i , L I A N G Hu i — z h a o , C A O G e n - z h i , C H E N S o n g - p i n g

转子不对中问题new2

BPdM

BPdM

不对中的一般特征( 不对中的一般特征(一)

1.不对中有时轴向方向振动并不大,虽然不对中传统地归类为具有 大的轴向方向振动,但是并不总是这样。虽然轴向方向振动值只是 径向方向振动的四分之一,仍是不对中问题,此时机器的不对中是 平行不对中占优势。 2.水平方向和垂直方向振动幅值的比较,因为有时机器水平方向对 中良好而垂直方向对中不良,则十分可能不对中的机器,在某径向 方向的振动比另一方向大得多。 3. 2×转速频率振动 不对中经常会产生大于正常值的2×转速频率振动,它不仅作 用在轴向方向,还作用在径向方向。其原因是机器其支承或联轴器 的不对称的刚性引起机器转速频率的二次谐波频率的振动。即,在 支承座、框架,基础或联轴器本身经常存在不同的刚性,这就使机 器每转一转产生前后运动,因而导致2×转速频率的振动。

在联轴器两侧的轴承座的水平,垂直和轴向方向测量相位,相位差接 近180度(±40到50度),不对中程度越严重,越接近180度相位差。同 样,诸如不平衡,偏心距,共振等其他故障不明显时,越接近180度 相位差。 在比较同一转子的两个轴承座水平方向相位差与垂直方向相位差时, 约百分之九十的不对中机器将表现垂直方向相位差与水平方向相位差 之间的差值接近18O度。例如,如果外侧轴承与内侧轴承之间水平方 向相位差约为30度,大多数不对中转子的垂直方向相位差为约210度 不平衡的转子不会表现这种相位差特性,因为不平衡的转子,水平方 向出现的相位差非常接近垂直方向相位差。

BPdM

BPdM

特征频率 常伴频率

转子不对中特征分析表

转子不对中特征表

振动稳定性 振动方向 相位特征 轴心轨迹 进动方向 矢量区域

2X

1X、3X

稳定

径向、轴向

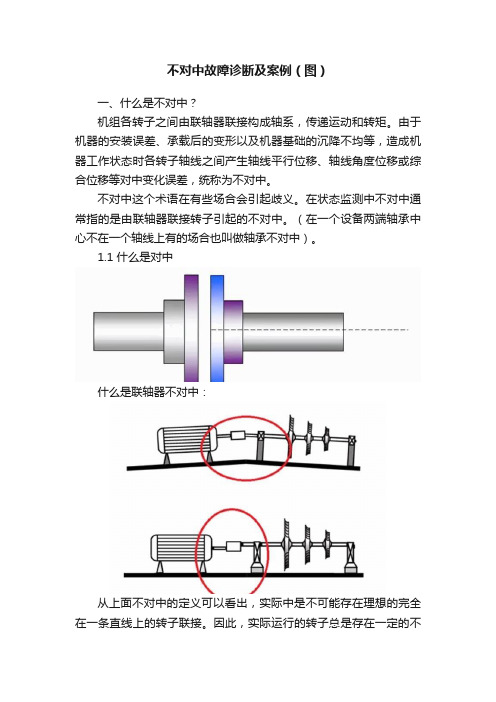

不对中故障诊断及案例(图)

不对中故障诊断及案例(图)一、什么是不对中?机组各转子之间由联轴器联接构成轴系,传递运动和转矩。

由于机器的安装误差、承载后的变形以及机器基础的沉降不均等,造成机器工作状态时各转子轴线之间产生轴线平行位移、轴线角度位移或综合位移等对中变化误差,统称为不对中。

不对中这个术语在有些场合会引起歧义。

在状态监测中不对中通常指的是由联轴器联接转子引起的不对中。

(在一个设备两端轴承中心不在一个轴线上有的场合也叫做轴承不对中)。

1.1 什么是对中什么是联轴器不对中:从上面不对中的定义可以看出,实际中是不可能存在理想的完全在一条直线上的转子联接。

因此,实际运行的转子总是存在一定的不对中量的。

在工业现场使用的旋转机械设备有“二不一有”的说法,就是任何运动的机械设备总是有“不平衡”,“不对中”,有“摩擦”。

因此,和不平衡一样,不对中只有在不对中量超过一定程度才称之为不对中故障,只有超过一定程度成为故障后才需要进行维修维护处理。

二、不对中的类型和危害2.1 不对中的类型1.平行不对中轴线产生平行位移,叫做平行不对中。

2.角度不对中轴线角度位移,叫做角度不对中。

3.综合不对中轴线即产生平行位移又产生角度位移,叫做综合不对中。

综合不对中=平行不对中+角度不对中2.2 不对中的危害有文献记录,几乎50%的旋转机械的停机故障是由不对中引起的。

也有资料称转子系统机械故障的60%是由不对中引起的。

上图为对两种联轴器不同对中情况的红外成像图,右侧的不对中情况明显的产生更大的热量。

良好的对中将带来:●减少生产损失●延长设备的生产时间●减少轴承和密封失效●减少设备的振动●减少联轴节的磨损●降低维修成本●解决对中不良故障将使您节约运行成本一个联轴节对中偏差0.5mm的电机的电流是12.2 A,使用激光对中仪对中后,联轴节对中偏差降为0.05mm,此时电机电流降为11.8 A,节约了3.28%的能量。

我们只按节约1%的能量来进行下面的计算。

螺杆钻具转子系统不对中的故障产生机理与诊断

摘 要 :螺 杆 钻 具 是 由 多 个 可 以 旋 转 的 转 轴 通 过 万 向 联 轴 器 连 接 成 的 一 个 轴 系 ,主 要 用 来 传 递 转 矩 从 而 带 动 钻 头 运 动 。 但 是 在 安 装 或 者 在 万 向 联 轴 器 自 身 磨 损 消 耗 下 ,钻 具 会 出 现 轴 线 上 的 不 对 中 ,进 而 引 发 一 系 列 故 障 ,比 如 螺 杆 钻 具 的 螺 杆 马 达 转 子 联 轴 器 偏 移 、轴 承 移 动 、转 轴 发 生 形 变 、油 膜 失 稳 等 ,导 致 机 器 发 生 振 动 并 造 成 一 系 列 的 危 害 。 因 此 ,在 实 验 室 条 件 下 ,研 究 井 下 动 力 钻 具 不 对 中 的 故 障 产 生 机 理 ,掌 握 不 同 故 障 的 特 征 ,并 及 时 进 行 故 障 诊 断 ,对 减小或避免由于转子联轴器不对中而产生的故障具有十分重要的意义。本文借助于 DHRMT 双跨转子台高度模 拟 井 下 的 钻 具 故 障 ,设 置 转 子 不 对 中 的 不 同 故 障 类 型 ,通 过 实 验 获 得 钻 具 转 子 不 对 中 故 障 造 成 的 振 动 特 征 ,为 井 下 动力钻具设计及改进提供参考依据。 关 键 词 :螺 杆 钻 具 ;转 子 不 对 中 ;振 动 特 征 ;故 障 诊 断 ;井 下 钻 具 中图分类号:P634 文献标识码:A 文章编号:2096-9686(2021)03-0086-08

第 48 卷第 3 期 2021 年 3 月

钻探工程 Drilling Engineering

Vol. 48 No. 3 Mar. 2021:86-93

转子系统不对中振动机理及特征分析

甩 负荷 等事故 均会 造成轴 系扭矩 在 瞬间发 生较

大变 化 , 对传 递扭 矩 的齿 式联 轴器形 成 冲击 , 使联 轴

器 相互错 位 , 轴系对 中状 态发 生变化 , 从而 造成旋 转 机械轴 系振 动加剧 。 1 3 软 地脚 . 软 地脚 也是造 成对 中不 良的 主要 原 因之一 。如

度导致 旋转 机械 的壳 体 及 管线 存 在 热膨 胀 , 由于 设

轴承不 会有 附加 的 支 反力 , 图上 也 不 会 有 反 映 。 谱 在这里 , 我们 研究 齿式 联 轴 器不 对 中对 高速 转 子 系

统 的影 响

计或 制造上 的缺 陷常 常会导致 壳体 及管线 的热 分布

合 振 动 、 承 早 期 损 坏 及 油 膜 失 稳 等 现 轴 象 , 系统平稳 运 行 危 害极 大 。对 中不 良对转 子 振 对

动的影 响首先 取决 于 联轴 器 的形式 , 工业 上 采 用 的

() a () b () c

【技术】旋转机械不对中和不平衡故障分析

【技术】旋转机械不对中和不平衡故障分析【转⼦不对中】转⼦不对中通常是指相邻两转⼦的轴⼼线与轴承中⼼线的倾斜或偏移程度:转⼦不对中可分为联轴器不对中和轴承不对中。

联轴器不对中:可分为平⾏不对中、偏⾓不对中和平⾏偏⾓不对中三种情况:1.平⾏不对中时振动频率为转⼦⼯频的两倍;2.偏⾓不对中使联轴器附加⼀个弯矩,以⼒图减⼩两个轴中⼼线的偏⾓。

轴每旋转⼀周,弯矩作⽤⽅向就交变⼀次,因此,偏⾓不对中增加了转⼦的轴向⼒,使转⼦在轴向产⽣⼯频振动;3.平⾏偏⾓不对中是以上两种情况的综合,使转⼦发⽣径向和轴向振动。

轴承不对中实际上反映的是轴承座标⾼和轴中⼼位置的偏差。

轴承不对中:轴承不对中使轴系的载荷重新分配。

负荷较⼤的轴承可能会出现⾼次谐波振动,负荷较轻的轴承容易失稳,同时还使轴系的临界转速发⽣改变。

不对中故障的特征是:1.转⼦径向振动出现⼆倍频,以⼀倍频和⼆倍频分量为主,轴系不对中越严重,⼆倍频所占的⽐例就越⼤,多数情况甚⾄出现⼆倍频能量超过⼀倍频能量;2.振动信号的原始时域波形呈畸变的正弦波;3.联轴器两侧相邻两个轴承的油膜压⼒呈反⽅向变化,⼀个油膜压⼒变⼤,另⼀个则变⼩;4.联轴器不对中时轴向振动较⼤,振动频率为⼀倍频,振动幅值和相位稳定;5.联轴器两侧的轴向振动基本上是呈现出180°反相的;6.典型的轴⼼轨迹为⽉⽛形、⾹蕉形,严重对中不良时的轴⼼轨迹可能出现“8”字形;涡动⽅向为同步正进动。

7.振动对负荷变化敏感。

当负荷改变时,由联轴器传递的扭矩⽴即发⽣改变,如果联轴器不对中,则转⼦的振动状态也⽴即发⽣变化⼀般振动幅值随着负荷的增加⽽升⾼;8.轴承不对中包括偏⾓不对中和标⾼变化两种情况,轴承不对中时径向振动较⼤,有可能出现⾼次谐波,振动不稳定。

由于轴承座的热膨胀不均匀⽽引起轴承的不对中,使转⼦的振动也要发⽣变化。

但由于热传导的惯性,振动的变化在时间上要⽐负荷的改变滞后⼀段时间。

图1-2a ×××汽轮机转⼦对中不良的波形频谱图图1-2b ×××压⽓机有对中不良倾向的轴⼼轨迹图图1-2c 呈⾹蕉形的轴⼼轨迹图图1-2d 呈“8”字形的轴⼼轨迹【不平衡】不平衡是各种旋转机械中最普遍存在的,引起转⼦不平衡的原因是多⽅⾯的:1.转⼦的结构设计不合理、机械加⼯质量偏差、装配误差、材质不均匀、动平衡精度差;2.运⾏中联轴器相对位置的改变;3.转⼦部件缺损,如:运⾏中由于腐蚀、磨损、介质不均匀结垢、脱落;4.转⼦受疲劳应⼒作⽤造成转⼦的零部件(如叶轮、叶⽚、围带、拉筋等)局部损坏、脱落,产⽣碎块飞出等。

转子不对中的分析和处理

致使 轴 承的负 载重新 分 配 , 成 附加 激励 , 形 引起 机 组强 烈振 动 , 重 时导致 轴 承和 联轴 器损 坏 、 脚 严 地

螺栓 断裂 或扭 弯 、 油膜 失 稳 、 轴 弯 曲 、 子 与定 转 转 子产 生碰 磨等 严重 后果 。本 文通 过对 压缩 机转 子 不对 中的分析 和判 断 , 采取 了相 应 的措 施 , 最终 使

第 3 7卷

第 3期

化

工

机

械

39 8

转 子 不 对 中 的 分 析 和 处 理

蔡 秀 红

( 海焦化有限公司 ) 上

摘 要 通 过 对 转 子 不 对 中产 生机 理 的 分析 和 判 断 , 决 了生产 中压 缩机 转 子 不 对 中的 实 际 问题 。 解 关 键 词 压 缩 机 转 子 不对 中 故 障 中图分类号 T 0 1 2 Q5 .1 文 献 标 识 码 B 文章编号 0 5 —0 4 2 t ) 30 8 -2 2 46 9 ( 0 0 0 -3 90

} 蔡 秀 红 , ,90年 9月 生 , 程 师 。上 海 市 ,0 2 1 女 17 工 2 04 。

停 产检 修时 , 根据 增速 箱 的运转 情况 和生 产条 件 ,

决定 重新 更换 一 台增速 箱 。在对 新增 速箱 各几 何

30 9

化

工

机

械

21 0 0年

尺 寸进行逐 一 复测安 装 , 对增 速箱 内部大 、 并 小齿 轮 啮合 间隙 , 部位 轴承 间隙等进 行测 量 , 符合 各 均 技术 要 求后 , 行 了更 换 工 作 , 进 经测 量 , 速箱 与 增

2 2 联 合循 环压 缩机转 子不对 中 . 联合 循 环 压 缩 机 由 汽 轮 机 驱 动 , 号 为 型 4 2 2 电机功 率 为 32 1 W ,转速 1 6 rm n 5B , 8k 14 5/ i ,

基于ADAMS的转子不对中故障的仿真研究

V ol 38No.Z1Apr.2018噪声与振动控制NOISE AND VIBRATION CONTROL 第38卷第Z1期2018年4月文章编号:1006-1355(2018)Z1-0683-03基于ADAMS 的转子不对中故障的仿真研究陆杰,明廷锋,张陈宝(海军工程大学动力工程学院,武汉430033)摘要:不对中是旋转机械的常见故障,会引起包括设备振动、轴承损耗在内的诸多问题。

对中研究通常在转子故障试验平台上进行实验的方式进行,该种试验平台是力学实验室的常见设备,其技术发展已较为成熟,可是仍存在着操作繁琐、成本高昂等问题。

本文对实验室现有的转子故障试验平台进行分析,根据其实际尺寸与材料建立刚柔混合模型,基于ADAMS 的振动分析方法,分别在平行不对中以及综合不对中的情况下对模型进行仿真分析,并得到其振动数据。

通过将仿真结果与理论分析进行比较,证实了基于ADAMS 的仿真方法对转子故障的模拟和研究具有一定的可行性与较广泛的适用性,为转子故障试验平台的虚拟样机的构建提供了理论依据。

关键词:振动与波;转子;不对中;ADAMS ;仿真中图分类号:TH165+.3文献标志码:ADOI 编码:10.3969/j.issn.1006-1355.2018.Z1.148Simulation Research on Misalignment Error of Rotorbased on ADAMSLU Jie ,MING Tingfeng ,ZHANG Chenbao(Power Engineering College,Naval University of Engineering,Wuhan 430033,China )Abstract :Misalignment is a common failure of rotating machinery,and it will cause many problems such as vibration and bearing loss.The research on misalignment usually uses rotor failure test platform,which is a common equipment in various mechanics laboratories that has a mature development.However,it still has some defects such as cumbersome operation and high cost.This paper had analyzed the existing rotor failure test platform in the laboratory.According to its actual size and materials,a rigid and flexible hybrid model was developed.The model was simulated and was analyzed in the case of both parallel error and mixed error,based on ADAMS.According to the results,it was proved that simulation and study of rotor faults based on ADAMS simulation method had a ascertain feasibility and extensive applicability.It can served as the theoretical basis for virtual prototype.Keywords :vibration and wave;rotor;misalignment;ADAMS;simulation不对中是旋转机械最为常见的典型故障之一,仅次于不平衡位于第二位[1],据统计旋转机械中有60%的故障与不对中有关[2]。

转子不对中问题new2

状态监测与预测维修

转子不对中问题

BPdM 北京普迪美科技有限公司

BPdM

BPdM

旋转机械不对中的概念

旋转机器多数是由多个转子和轴承组成的一个机械系统,转子与转子之 间用联轴器连接,转子本身由轴承支撑。

转子不对中:是由于机器的安装误差,承载后的变形及基础的沉降不均等, 造成机器工作状态时转子与转子轴线之间产生轴线平行位移,轴线角度位移 或综合位移等对中变化误差。 轴承不对中:是由于一个转子两端轴承安装歪斜、轴承磨损等影响导致两轴 承中心线不在同一直线上,进一步导致整个转子系统的对中不好。 联轴器不对中:是连接两转子的两个半联轴器的旋转中心偏心,或两中心线 相交成一定角度,机器基础沉降、变形,转子弯曲,初始安装对中超差,轴 承热膨胀不均等都可能引起联轴器不对中。

不对中轴承的特征:

1.卡住的轴承通常产生明显的轴向振动,它可能不仅影响1X转速频 率振动,同时也影响2X转速频率振动。

2.如果在如下图所示,在彼此间隔90度的4个点上,测量轴向方向相 位,如果上下或左右的相位差约为180度,则说明是轴承卡死中轴上。

BPdM

BPdM

转子不对中特征分析表

转子不对中特征表

主要 原因

故障 来源

转子不对中的原因

设计、 制造

对机器热膨胀考虑 不够,给定的安装 对中技

术要求不准

安装 维修

安装精度未达到技术要求;对 热态时转子不对中变化量 考虑不够

运行 操作

超负荷运行;机组保 温不良,轴系各转子热变形

不同

BPdM

BPdM

转子不对中轴心轨迹特征

BPdM

BPdM

联轴器故障及振动特征(一)

6.水平方向和垂直方向振动幅值的比较,因为有时机器水平方向对 中良好而垂直方向对中不良,则十分可能不对中的机器,在某径向 方向的振动比另一方向大得多。

转子系统存在不对中故障的原因

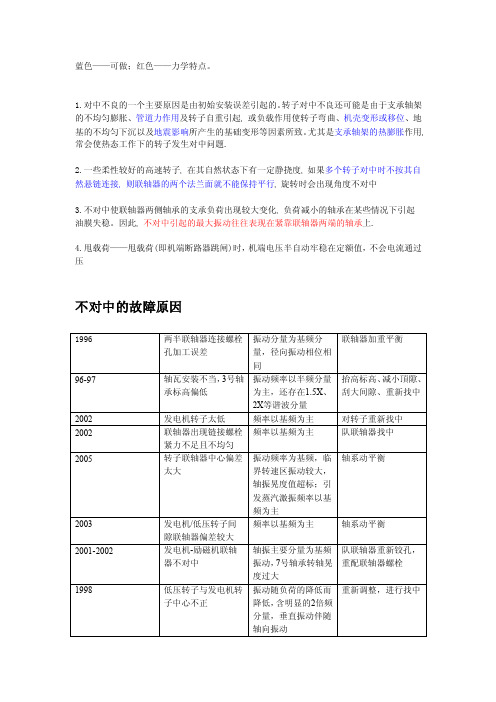

蓝色——可做;红色——力学特点。

1.对中不良的一个主要原因是由初始安装误差引起的。

转子对中不良还可能是由于支承轴架的不均匀膨胀、管道力作用及转子自重引起, 或负载作用使转子弯曲、机壳变形或移位、地基的不均匀下沉以及地震影响所产生的基础变形等因素所致。

尤其是支承轴架的热膨胀作用, 常会使热态工作下的转子发生对中问题.2.一些柔性较好的高速转子, 在其自然状态下有一定静挠度, 如果多个转子对中时不按其自然悬链连接, 则联轴器的两个法兰面就不能保持平行, 旋转时会出现角度不对中3.不对中使联轴器两侧轴承的支承负荷出现较大变化, 负荷减小的轴承在某些情况下引起油膜失稳。

因此, 不对中引起的最大振动往往表现在紧靠联轴器两端的轴承上.4.甩载荷——甩载荷(即机端断路器跳闸)时,机端电压半自动牢稳在定额值,不会电流通过压不对中的故障原因在安装过程中,由于拧紧连接螺栓后使转轴产生变形,致使轴颈存在较大的晃动;而由于联轴器圆周方向连接螺栓紧力存在差别,会引起像联轴器端面瓢偏一样的情况。

6MW机组发电机因轴瓦安装不当,带大负荷运行时,机组热态时轴承标高发生变化,造成3号轴承轻载,降低轴瓦的稳定性。

某炼油一厂二催化车间设备引起的振动主要是因安装时找正不好,考虑机器热态与冷态下对中值不同而预留的间隙不适合。

齿轮联轴节处的螺栓断裂又影响了转子的动平衡,从而使机组振动突然加大。

热态不对中机组热膨胀时因滑动表面的摩擦力及导向键磨损引起轴承座的倾斜和侧行。

由于转子的挠曲和重量分配不均匀,转子在安装之后产生的原始弯曲。

平行不对中——连接螺栓节圆不同心,当联轴器连接在一起后产生偏心,旋转时产生离心力引起振动响应。

[15]影响联轴器对中的因素(1)联轴器螺孔间隙偏大或联轴器螺栓紧力不足。

当负荷带到某一数值(即轴系扭振增加到一定值)时,联轴器发生相互错位,轴系对中状态发生变化,联轴器连接的转子振动响应会发生突变。

[15]相间短路、甩载荷等事故均会造成轴系扭矩在瞬间发生较大变化,对联轴器形成冲击。

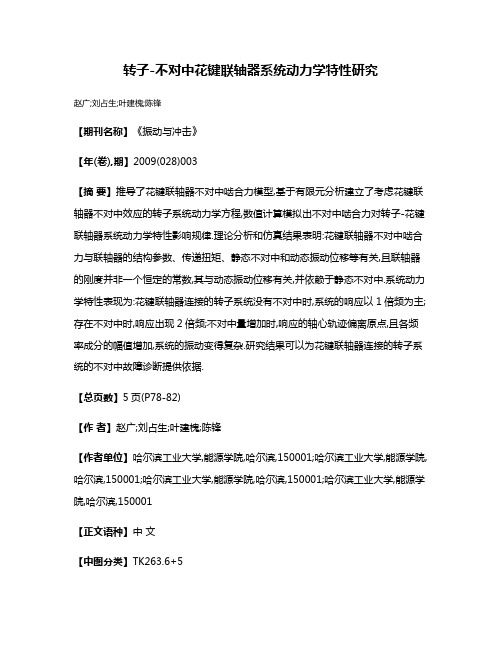

转子-不对中花键联轴器系统动力学特性研究

转子-不对中花键联轴器系统动力学特性研究赵广;刘占生;叶建槐;陈锋【期刊名称】《振动与冲击》【年(卷),期】2009(028)003【摘要】推导了花键联轴器不对中啮合力模型,基于有限元分析建立了考虑花键联轴器不对中效应的转子系统动力学方程,数值计算模拟出不对中啮合力对转子-花键联轴器系统动力学特性影响规律.理论分析和仿真结果表明:花键联轴器不对中啮合力与联轴器的结构参数、传递扭矩、静态不对中和动态振动位移等有关,且联轴器的刚度并非一个恒定的常数,其与动态振动位移有关,并依赖于静态不对中.系统动力学特性表现为:花键联轴器连接的转子系统没有不对中时,系统的响应以1倍频为主;存在不对中时,响应出现2倍频;不对中量增加时,响应的轴心轨迹偏离原点,且各频率成分的幅值增加,系统的振动变得复杂.研究结果可以为花键联轴器连接的转子系统的不对中故障诊断提供依据.【总页数】5页(P78-82)【作者】赵广;刘占生;叶建槐;陈锋【作者单位】哈尔滨工业大学,能源学院,哈尔滨,150001;哈尔滨工业大学,能源学院,哈尔滨,150001;哈尔滨工业大学,能源学院,哈尔滨,150001;哈尔滨工业大学,能源学院,哈尔滨,150001【正文语种】中文【中图分类】TK263.6+5【相关文献】1.齿式联轴器不对中啮合力模型及其对转子系统动力学特性影响 [J], 赵广;刘占生;叶建槐;陈锋2.弹性联轴器不对中转子-轴承系统的非线性动力特性及稳定性研究 [J], 万召;荆建平;孟光;白晖宇3.具有不对中故障的转子-滑动轴承系统动力学特性研究 [J], 何振鹏;徐唐进;刘佳航;王伟韬;钱俊泽;谢海超;杜超平;朱志琪;王雅文4.转子-齿式联轴器-轴承系统不对中动力学特性 [J], 赵广;郭嘉楠;王晓放;刘占生5.多跨转子系统联轴器偏角不对中振动特性与试验研究 [J], 庞智元; 潘宏刚; 肖增弘; 李丽因版权原因,仅展示原文概要,查看原文内容请购买。

转子系统及不对中故障

航空发动机转子系统的结构包括:转子结构、转子支承方案与转子支承结构等三部分。

转子是发动机的重要部件,其结构设计很大程度上影响发动机的重量、可靠性和振动特性等。

在上个世纪六十年代研制的斯贝发动机中那种复杂的转子结构和支承方案的布局,在现今的发动机中已见不到了,取而代之的是简单、紧凑的焊接转子结构与支点数目较少的支承方案。

1.转子结构转子可分为三种基本结构形式:鼓式、盘式和混合式。

鼓式转子:鼓式转子的基本构件是一圆柱形或圆锥形鼓筒,借安装边和螺栓等与前后轴颈连成一体。

鼓筒外表面加工有环向或纵向燕尾形槽,用来安装工作叶片。

图示为一种涡扇式发动机的低压压气机转子,是典型的鼓式转子结构。

鼓筒分为前后两段,每段又由三段通过氩弧焊对接焊成。

前段带有前轴颈,后段带有后轴颈。

前后两段用24个精密螺栓连接,其中3个是圆柱形螺栓,起装配定心作用,其余为锥形螺栓,工作时定心传扭。

盘式转子:盘式转子由一组轮盘和中心轴组成,扭矩通过盘轴传递。

与鼓式转子相比,盘式转子强度好;主要缺点是抗弯刚性差,并容易产生振动。

混合式转子:混合式转子由盘、鼓筒和轴等部件组成。

鼓筒和轮盘做成一体或者单独制成。

扭矩由轴、盘或轴、鼓、盘逐级传递。

混合式转子兼有鼓式转子抗弯刚性好久盘式转子强度好的优点。

如图为某发动机的核心机转子结构图,是一典型的混合式转子。

该转子压气机部分共九级,由一级涡轮带动,压气机与涡轮通过鼓筒轴用短螺栓连接。

压气机的第三级盘处与前轴颈连接,后轴与压气机后封严*齿盘相连接。

这几处的连接均采用带自锁螺母的短螺栓。

压气机后与涡轮盘前均设有*齿封压盘。

压气机的前两级钛合金盘焊成一体,4~9级镍基合金盘焊成一体,焊接方式均采用摩擦焊。

该转子的两处*齿环均带有盘,这是由于该转子的转速较高,其产生的离心符合较大。

*齿盘的结构在现代高转速发动机的核心机转子上被广泛采用。

旋转机器一般是多转子轴承系统,转子与转子之间需要用联轴器连接,转子本身又由轴承支承。

转子不对中故障机理与诊断

轴系转子之间的对中情况往往 是既有平行不对中,又有角度不对 中的综合不对中。当转子既有平行 位移不对中又有角度不对中时,其动态特性比较复杂。激振 频率为角频率的2倍;激振力的大小随速度而变化,其大小和 综合不对中量△y、△α、安装距离△L以及中间齿套质量m等 有关。联轴器两侧同一方向的激振力之间的相位差在0°~ 180°之间。其他故障物理特性也介于轴线平行不对中和角度 不对中之间。 同时,齿式联轴器由于所产生的附加轴向力以 及转子偏角的作用,从动转子以每回转一周为周期,在轴向 往复运动一次,因而转子轴向振动的频率与角频率相同 。

5

转子不对中的类型

轴系不对中一般可分为以下三种情况: (1)轴线平行位移,称为平行不对中; (2)轴线交叉成一角度,称为角度不对中; (3)轴线位移且交叉,称为综合不对中。

6

齿式联轴器连接不对中的振动机理

齿式联轴器由两个具有外齿 环的半联轴器和具有内齿环的中 间齿套组成。两个半联轴器分别 与主动轴和被动轴连接。这种联 轴器具有一定的对中调节能力, 因此常在大型旋转设备上采用。 在对中状态良好的情况下,内外

8

齿式联轴器连接不对中的振动机理

设A为主动转子的轴心投 影,B为从动转子的轴心 投影,K为中间齿套的轴 心,AK为中间齿套与主动 轴的连线,BK为中间齿套 与从动轴的连线,AK垂直 BK。设AB长为D, K点坐 标为K (x,y),取ө为自 变量,则有

对ө求导,得 K点的线速度为

9

齿式联轴器连接不对中的振动机理

13

诊断实例

启动机组时,透平和压缩机低压缸运行正常,而压 缩机高压缸有振动;机组运行一周后高压缸振动突然加 剧,测点4、5的径向振动增大,其中测点5振动值增加 两倍,测点6的轴向振动加大,透平和压缩机低压缸的 振动无明显变化;机组运行两周后,高压缸测点5的振 动值又突然增加一倍,超过设计允许值,振动剧烈,危 及生产。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

21 0 2年 9月

中

国

工

程

机

械

学

报

V0 _ ONo 3 l1 . S p 01 e .2 2

C N S UR L O ON T U T O C I E Y HI E EJ O NA FC S R C I N MA H N R

螺 纹联 轴 器 一转 子 系统 的不 对 中 角 度 慢 变 和 突 变 研 究

fe bl ouplng r t ys e l xi e c i - o or s t m

LIL n - i g ,Y ng t n AO Ho -i g,LI Zh -i ng, WE n - h a U i ta N Ba g c un

( c o l fM e h nc lE gie rn n t ma in, rhe se n Unv r i S e y n 1 8 9, ia S h o c a ia n n e iga dAu o to No t a tr ie st h n a g 1 0 1 Chn ) o y,

Ab t a t s r c :W h l h lx b e c u l g i e e a l r a e s t e l e rd mp n n t f e s a sg iia t i t e f i l o p i sg n r l t e t d a h n a a i g a d s i n s , i n fc n e e n y i f

通常 情况 下 , 考虑 弯 曲变形 和扭转 变形 , 仅 而忽 略轴 向变形 , 则轴 段单 位广 义坐标

为

u 6= [ 2 A A 柚 B B 猡 ] () 1 式中 : A和 z 别 为A 端 方 向和 方 向 的位 移 ; 和 分别 为 B端 方 向和 方 向 的位 移 ; 分 Y 弛和

W i o 一 n wt n R p s n i r t n me h d . i al t e so a d s d e iain n a it n l n 0a d Ne o . a h o t a i t o s F n l s e o y, h lw n u d n m s l me t v rai s g o ao g wi n r a ig r tr p e s a e smua e . e e o e.f te s b fe u n y vb ain b iu l ln t ic e sn o a y s e d r i ltd Th r f r i h u —r q e c ir t so vo sy h o o c r t e d ma efo s d e a it n ih rt a h tfo so v ra in . c u ,h a g r m u d n v rai si hg e h n t a r m lw a it s o S o Ke r s l xbec u l g y wo d :f il o pi ;mi l n n ;so v r t n u d n v ra o ;f i lme t to e n s i me t l ag w a i i ;sd e a it n i t ee n smeh d ao i ne

法相联合求解动力学方程 , 最后对不对 中量 随转速升 高而发生的慢变和突变现象进行仿真 . 研究表 明 : 随着 转速 的增加 , 系统 发生不对中量的突变与慢变时 , 分频振动现象很 明显 , 并且突变带来 的危害 比慢变大 . 关键词 : 性联 轴器 ; 柔 不对 中 ; 慢变 ;突变 ; 限元法 有

偏差较大, 尤其是对于高速旋转机械 . LH S N,H N Y等人利用转动刚度假设建立了柔性联轴器 A .U SE O 弯扭耦合模型, 进而分析了角度不对中量和联轴器刚度不同时的两跨转子系统的稳定性[6. 5] - 当转子发生不对中故障, 故障机械从静止状态开始启动时 , 随着转速的增加 , 容易出现不对 中角度随

图 1 螺纹联轴器 一转子 系统的不对 中模型

Fi . M i a i n ntmo e ffe b e c u i g r t r g1 s l me d lo xi l o pl - o o g l n

图 2 转子 的弹性轴段单元模型

Fi . Be m l me fs g n s g2 a e e nto e me t

r g r i g t e d s l c me ta n u k o a i b e,h y a c le u t n i h n s le o i i g t e e a d n h ip a e n s a n n wn v ra l t e d n mia q a i s t e o v d c mb n n h o

mo n r n f r ,h o l e r e p e so s f s b a n d Ba e n a f x b e c u l g a d b o r t r me tt a s e s t e n n i a x r s in i i t o t i e . s d o l i l— o p i n o m— o o n r e n

中图 分 类 号 : 2 032 文献标识码 : A 文章 编 号 : 62—5 8 (0 20 0 6 —0 17 5 12 1 )3— 2 9 7

Sl w n u d n v a i ns o i a i n e t a l s f r o a d s e a i t o m 1 lg m n ng e o S d U r f s 1 0

1 模 型 与 方 法

1 1 有 限元模型 .

在 转子 系统 中, 电机 的转 子 部分 和转轴 二者 之 间通 过柔 性联 轴器相 连 , 研究 时可 以把 电机部分 从 转 在 子 系统 中分 离 出去而 不加 以考 虑 . 系统不 对 中模 型 简图如 图 1如所示 . 该 图 1中 , C为支 撑阻 尼 , 为支撑 刚度 , a为 不对 中角度 . 据 有 限元 法 , 子系 统 由弹 性轴 段 单 元 组 根 转 成 , 段单 元 的广义 坐标为 两端 节点 的位移 , 轴 其有 限元模 型 如 图 2所示 .

李凌轩 , 红 良, 姚 刘子 良,闻邦椿

( 东北大学 机械工程与 自动化学 院, 辽宁 沈阳 101) 1 8 9

摘要 : 常见工程 中 , 在 将柔性联轴器处理 为线 性阻尼和线性刚度 , 结果偏差较大 . 通过分析 螺纹联轴 器的非线 性

刚度项对传递扭矩和弯矩 的影 响 , 出其非线性项表 达式 . 于有 限单元法 建立螺纹联轴器 一悬臂转 子模型 , 得 基 分 析当系统 出现联轴不对 中时 的不对 中力 矩 、 不平衡 力 , 以位 移为未 知量 , Wio - N wtnR p sn迭 代 并 将 l n0和 e o —a ho s

之 增大 的现 象 , 比如洗 衣机脱 水桶 的启 动工况 . 这类 对不 对 中角度 随转速 发生 慢变 和突变 的故 障研究 具有 重 要 的理论 意义 和实 践意义 . 文将分 析螺 纹联 轴器 一转 子 系统 的不 对 中角 度发 生 慢变 和突 变 时系 统 的 本

非 线性 动 力学行 为 .

作者简介 : 李凌轩 (9 4一)男 , 18 , 博士生 . - i:n x a4 0 6 .o E ma l g un 2 @13 c m li

中

国

工

程

机

械

学

报

第1 O卷

对 旋转 系统 的 固有 特性 和减 振效果 影 响非常 大 , 以在 常见工 程 中将其处 理 为线性 阻尼 和线性 刚度 , 所 结果

( A — y ) y B。

(

一

一

) 。

( A — Y ) y B。 ( 中 , 系统 的质 量 、 若 阻尼 、 刚度 或激 励 等参 数 在 一个 时 间 的 自然单 位 ( 振动 周 期 ) 内仅 发 生

微小变化, 则该系统为慢变参数转子系统 . 慢变参数转子系统具有广泛 的工程背景 , 当转轴表面产生裂纹 时, 随着 裂纹 的逐 步扩 展 和加深 , 子 刚度会 发生 变化 , 转 碰摩 也 逐渐 加剧 _ . 1 ]

一

系列 的有 害影 响 . 对 中状态 下 的转子 运 动会 引起 过度振 动 、 不 轴承 磨损 、 的大 挠 曲变形 、 轴 转子 与定 子 间

碰摩等再生故障, 对系统的稳定运行构成威胁 , 严重时将造成灾难性事故[ . 2 ] X U等[ 4在 19 3 3 94年采用 有 限元法 系统 的对 转 子不 对 中故 障进行 了研 究 , - 并进 行 了实验 分析 . 模 型 该 中联轴器为万向节联轴器 . 在实 际工程中, 柔性联轴器不但起传递转矩 的作用 , 而且也还有减小扭转 冲击 的作 用 . 在转 子 系统 中 , 电机和 转子 之 间通过 柔性 联轴 器 实现 力 矩 的传 递 . 由于柔 性 联 轴 器 的 刚度 和 阻 尼

在工 程实 际 中 , 转机 械 的不对 中故 障是 非常 普遍 的 , 旋 占到 了转 子 系统 故 障 的 6 % 以上 . 子不 对 中 0 转 将 导致 系统 产生 轴 向 、 向交变 力 , 径 进而 引起 轴 向振 动和径 向振 动 . 当不 对 中量超 差过 大 时 , 会对 设 备造 成

s se mo e i iieee n eh d te miain n me t n n aa c o c sa ea ay e . y t m d l afnt lme t v m t o ,h s l me tmo n sa d u b ln ef r e r n lz d By g

为 A端 方 向和 方 向的角位移; 和 分别为 B端 方向和 z 向的角位移 . 埔 方 文献[ ] 7 中已经指出螺 纹联轴器具有 3 次非线性特性 . 在转子系统的动力学模型中, 不对中故障可 以用激励力和力矩来表示 , 考 虑不对中激励力的存在 , 轴及联轴器结合处将对转子系统产生激振力 , 同时考虑不平衡力作用 , 得到转子 系 统具有 不对 中故 障时 的力学 模 型为 M a +( +C ) +K = F + Q C a+ () 2 式 中: 为结构 的整体质量矩阵 ; 为常数 , 纹联轴器 的材料 特性决定 ;1 M 由螺 C 为结 构的整体阻尼矩 阵 ;2为陀 C 螺力矩阵. K为轴系的整体刚度矩阵, 由各个单元刚度矩阵集合而成; 为螺纹联轴器的非线性项; J F为广义不 对中力; 当转子存在偏心时, Q为偏心力. 限于篇幅, 各个矩阵的算法公式太大, 请参考文献[,] 28. 将柔性联轴器看成一个轴段 , 根据柔性联轴器的具有 3 次非线性刚度 的特性 , 采用有限单元法处理 , 可 写为下 式 :