ZGMn13-2热处理工艺

ZGMn13与ZGMn13Cr2钢不同含碳量时水韧处理性能对比

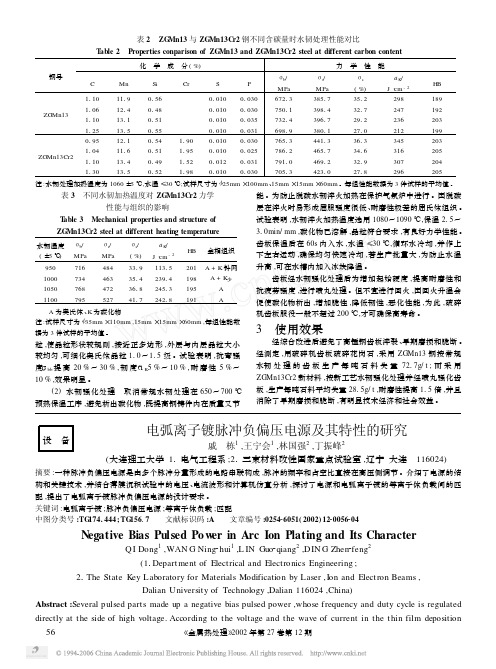

表2 ZG Mn13与ZG Mn13C r2钢不同含碳量时水韧处理性能对比T able 2 Properties conparison of ZG Mn13and ZG Mn13C r2steel at different carbon content钢号化 学 成 分(%)力 学 性 能C MnSiCrSPσb /MPaσs /MPaσs(%)a K /J ·cm -2HBZGMn13111011190156010100103067213385173512298189110612140148010100103075011398143217247192111013110151010100103573214396172912236203112513150155010100103169819380112710212199ZGMn13Cr20195121101541190010100103076513441133613345203110411160151119501010010257861246517341631620511101314014911520101201031791104691232193072041130131501521198010100103070513423102718296205注:水韧处理加热温度为1060±5℃,水温≤30℃;试样尺寸为<25mm ×100mm 、15mm ×15mm ×60mm 。

每组性能数据为3件试样的平均值。

表3 不同水韧加热温度对ZG Mn13C r2力学性能与组织的影响T able 3 Mechanical properties and structure of ZG Mn13C r2steel at different heating temperature水韧温度(±5℃)σb /MPaσs /MPaσs /(%)a K /J ·cm -2HB 金相组织950716484331911315201A +K 针网1000734463351423914198A +K 少1050768472361824513195A1100795527411724218191A A 为奥氏体、K 为碳化物注:试样尺寸为<35mm ×110mm ,15mm ×15mm ×60mm ,每组性能数据为3件试样的平均值。

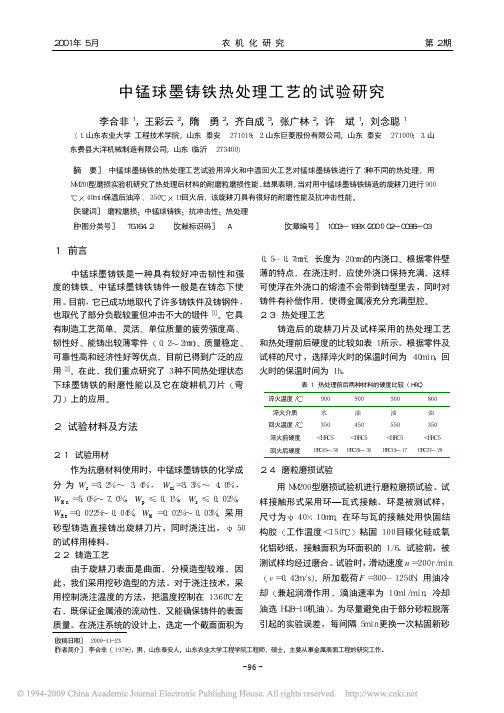

热处理工艺规范[1]

![热处理工艺规范[1]](https://img.taocdn.com/s3/m/da4ed32d8762caaedc33d477.png)

21

ZG20Mn(ZG20SiMn)

900~920

≥12

风冷

550~610

≥10

炉冷

530~590

≥8

22

ZG16Mn

880~920

≥12

风冷

590~610

≥10

炉冷

570~590

≥8

23

ZG35Cr1Mo(ZG35CrMo)

890~910

≥12

风冷

580~600

≥10

炉冷

560~580

≥8

24

660-680

≥8

27

ZG15Cr1Mo

940-960

≥12

风冷

680-700

≥10

炉冷

660-680

≥8

28

G17CrMo5-5

940-960

≥12

风冷

680-700

≥10

炉冷

660-680

≥8

29

ZG25MnNi

880~900

≥10

炉冷

30

ZG25CrNiMo

880~930

≥12

风冷

880~900

≥8

11

WC6

940-960

≥12

660-680

≥8

12

ZG17CrMo1V

980-1000

≥16

雾冷

940-960

≥16

雾冷

740-760

≥10

炉冷

700-720

≥10

13

GS-17CrMoV511(G17CrMoV5-10)

980-1000

≥16

雾冷

ZGMn13 Mn13 工艺

ZGMn13 Mn13 工艺ZGMn13高锰钢的铸造工艺在高能量冲击的工作条件下,高锰钢与超高锰钢铸件的应用范围是广阔的。

许多铸造厂,对生产此类钢种铸件缺乏必要的认识。

现对具体操作做简要的说明,供生产者参考。

1 化学成分高锰钢按照国家标准分为5个牌号,主要区别是碳的含量,其范围是0.75%-1.45%。

受冲击大,碳含量低。

锰含量在11.0%-14.0%之间,一般不应低于13%。

超高锰钢尚无国标,但锰含量应大于18%。

硅含量的高低,对冲击韧度影响较大,故应取下限,以不大于0.5%为宜。

低磷低硫是最基本的要求,由于高的锰含量自然起到脱硫作用,故降磷是最要紧的,设法使磷低于0.07%。

铬是提高抗磨性的,一般在2.0%左右。

2 炉料入炉材料是由化学成分决定的。

主要炉料是优质碳素钢(或钢锭)、高碳锰铁、中碳锰铁、高碳铬铁及高锰钢回炉料。

这里特别提醒的是由人认为只要化学成分合适,就可以多用回炉料。

这个人士是有害的。

某些厂之所以产品质量不佳,皆出于此。

不仅高锰钢、超高锰钢,凡是金属铸件,绝不可以过多的使用回炉料,回炉料不应超过25%。

那么,回炉料过剩该如何?只要把废品降到最低,回炉料就不会过剩。

3 熔炼这里着重讲加料顺序,无论用中频炉,还是电弧炉熔炼,总是先熔炼碳素钢,而各类锰铁和其他贵重合金材料,要分多次,每次少量入炉,贵重元素在最后加入,以减少烧损。

料块应尽量小些,以50-80mm为宜。

熔清后,炉温达到1580-1600℃时,要脱氧、脱氢、脱氮,可用铝丝,也可用Si-Ca合金或SiC等材料。

将脱氧剂一定压到炉内深处。

金属液面此时用覆盖剂盖严,隔断外界空气。

还要镇静一段时间,使氧化物、夹杂物有充足时间上浮。

然而,不少企业,只将铝丝甚至铝屑,撒再金属液面上,又不加覆盖,岂不白白浪费!在此期间,及时用中碳锰铁来调整锰与碳的含量。

钢液出炉前,将浇包烘烤到400℃以上是十分必要的。

在出炉期间用V-Fe、Ti-Fe、稀土等多种微量元素做变质处理,是使一次结晶细化的必要手段,它对产品性能影响是至关重要的。

铸件热处理工艺及作业指导书主

前提:本作业指导书系建蓓铸造有限公司的核心工艺文件之一。

它针对公司产品实现的第三个特殊过程(见《公司质量手册》章节号之4.1.7)提出了系统完整的操作、控制规定,必须得到充分严格贯彻执行。

本作业指导书所取参数,主要源于化工出版社的《钢铁热处理实用技术》。

* 本作业指导书中打“*”并用楷体注明的文字,是警/提示内容,也可作为执行条款。

1.灰铸铁的退火、正火热处理工艺1.1消除内应力退火(人工时效)工艺灰铸铁消除内应力退火(人工时效)热处理工艺适用范围1.较薄、故冷却速度较快的灰铁件;2.形状复杂、截面变化较大的铸件;3.需进行机加工的大型铸件;4.经过少量焊修,因而局部积累些许焊应力的铸件。

* 加热温度越高,应力消除越快。

但温度过高,则易发生石墨化与珠光体球化而使性能降低,尤其是含Si量较高时;* 保温时间一般按炉内铸件平均壁厚的5min/mm计算。

形状复杂的铸件,要以75~100℃/h的速率缓慢加热;* 保温时间终了,以30~50℃/h的速率在炉内缓冷,冷却至150~200℃出炉冷却(空冷)。

1.2软化退火和正火工艺灰铸铁软化退火和正火热处理工艺适用范围* 保温时间一般按炉内铸件平均壁厚的5min/mm计算。

形状复杂的铸件,要以75~100℃/h的速率缓慢加热。

2.球墨铸铁的退火、正火(+回火)和调质热处理工艺高温退火当铸态组织为铁素体+珠光体+渗碳体+石墨时,必须采用高温退火工艺:适用范围1.获得铁素体球墨铸铁;2.分解渗碳体和珠光体,提高机械性能;3.改善加工性能,使工件容易加工且不易变形。

* 退火温度越高,渗碳体组织分解速度越快,白口现象越易消除。

但温度过高将使铸件机械性能反而变坏,发生变形和表面氧化失碳,故须严格控制温度上限。

* 保温时间也可按炉内铸件每15mm的有效厚度、需要保温1~2h计算,铸件白口深度大、渗碳体组织成分多时,应适当增加保温时间。

* 形状复杂的铸件,要以75~100℃/h的速率缓慢加热。

ZGMn13热处理

ZGMn13简介

高锰耐磨钢是(HIGH MANGANESE STEEL)抵抗强冲击、 大压力物料磨损等耐磨材料中的最佳选择,具有其它耐磨 材料无法比拟的加工硬化特性。在较大冲击或较大接触应 力的作用下,高锰钢板表层产生加工硬化,表面硬度由 HB200迅速提升到HB500以上,从而产生高耐磨的表面层, 而钢板内层奥氏体仍保持良好的冲击韧性。高锰耐磨钢的 含碳量高,碳的质量分数达wC=0.9%~1.45%,wMn=11%~ 14%。由于高锰耐磨钢极易冷变形强化,很难进行切削加工, 因此高锰耐磨钢件大多是铸态的。GB/T 5680—1998共包含 五个牌号:ZGMn 13-1 、ZGMn 13-2、ZGMn 13-3 、 ZGMn 13-4、ZGMn 13-5 ,这五个牌号的成分与性能稍有 差异。

ZGMn13热处理

班级:材料1201 负责人:孙益栋 合作者: 赵琴思 .李跃. 尹磊.吴雪松.朱殊 指导教师:罗珍

热处理

热处理是现代工业中不可缺少的一项重要工序, 它可以不破坏材料而提高材料的性能使材料达到 需要的性能,对提高零件的性能,挖掘材料的潜 力,节约用材,延长机器零件使用寿命起着重要 作用。热处理在日常生活、医药、通讯、国防乃 至航天领域也有着极其重要的作用。是国家工业 技术发展水平的象征。随着人们对热处理这一技 术的认识和掌握,必将进一步推动人类的进步和 文明。因此,热处理在机械装备制造业中占有十 分重要的地位

结语

通过均衡入炉温度、 降低加热速率及合理安排码放 位置等,经固溶处理可有效地减少裂纹的产生,提 高 ZGMn13 高锰钢力学性能及产品质量

ZGMn13组织与性能

提高ZGMn13钢的含碳量虽然可提高耐磨性,但易使铸 件形成裂纹的倾向增大,且使其韧性降低。由于锰的 碳化物析出,降低了晶界处的含锰量和含碳量,在水 韧处理时易析出马氏体组织,从而降低ZGMn13钢的强 度和韧性;并使铸件容易开裂和在加热时脱碳。经水 韧处理后的ZGMn13钢,在较大冲击载荷或接触应力的 作用下,其表面即产生加工硬化,从而具有良好的耐 磨性,而且心部则仍保持高的韧性。高锰钢由于加工 硬化快,因此切削加工困难,故仅限于铸造零件。常 用来制造要求耐磨并承受大冲击载荷的零件

mn13高锰钢热处理工艺

Mn13高锰钢的铸态处理组织中除奥氏体相外,还有析出的碳化物。

为获得高韧性,必须予以热处理,以消除铸态组织中晶内和晶界上的碳化物。

Mn13高锰钢的含碳量通常为1.3%左右,要消除其铸态组织的碳化物,需将钢加热到1000℃以上,并保温适当时间,使其碳化物完全溶解,随后迅速冷却,这种热处理通常称为水韧处理。

水韧温度取决于铸钢成分,通常为1000~1100℃。

过高的水韧温度会导致铸件表面严重脱碳,而且奥氏体晶粒中和晶界上将析出共晶碳化物。

由于共晶碳化物是不能通过重新热处理来消除的脆性相,应尽量避免产生。

Mn13高锰钢铸件在入炉之前,铸件表面的粘砂、披缝和浇注冒口要清理干净。

粘砂对铸件加热或冷却都有隔热作用,使铸件加热和入水后的冷却不均匀,严重粘砂会降低铸件入水后的冷却速度,造成晶界碳化物重新析出。

披缝较薄,在热处理加热时会产生脱碳,水淬后转变成马氏体,马氏体相变体积膨胀,可能会使铸件基体受到拉应力而开裂。

Mn13高锰钢导热系数低,100℃以下为碳钢的1/4~1/6,600℃时为碳钢的1/2~5/7。

高锰钢的热膨胀系数大,为碳钢的2倍,500℃以上时更大。

虽然铸件在低温加热过程中无相变应力产生,但加热到300℃以上后会出现晶内和晶界上脆性碳化物增多的现象,有时会发生珠光体转变。

Mn13高锰钢辙叉结构复杂,同一铸件壁厚相差悬殊,铸件本身存在不小的铸造应力。

在热处理的加热或冷却过程中不同部位存在较大的温差,会产生热应力。

这样,热应力和铸造应力叠加,使辙叉产生裂纹。

因此,必须控制Mn13高锰钢辙叉的入炉温度和加热速度。

Mn13高锰钢辙叉的热处理分冷辙叉处理和热辙叉处理。

对于热辙叉,如果装入同一窑的所有辙叉的装窑温度基本和窑温一致,则这种工艺可以节约能源,提高效率。

但在实际生产中装窑温度很难与窑温一致,且相差较大,主要原因有:不同炉次的辙叉开箱水爆后在同一窑中进行热处理,造成同一窑中辙叉的初始温度不同;由于连续生产,每天窑的初始温度也不尽相同;季节性的温度变化导致辙叉与窑的温度变化较大;辙叉在窑内的排序不同会造成一定的温差。

改性高锰钢ZGMn13Cr2组织及性能研究

改性高锰钢ZGMn13Cr2组织及性能研究摘要:在传统高锰钢成分基础上添加铬钼等合金元素得到改性高锰钢zgmn13cr2,水韧处理后测定试验材料的力学性能和耐磨性能,分析磨损时间和冲击功对其加工硬化效果和耐磨性的影响。

结果表明,与zgmn13材料相比,改性高锰钢组织晶粒细小,硬度、韧性和耐磨性能明显提高。

静载荷固定磨料磨损条件下,随着磨损时间增加,合金化高锰钢的耐磨性是传统mn13的1.25倍以上;在2.0j的冲击功下,合金化高锰钢表现出较高的加工硬化效果,其抗冲击磨料磨损性能是传统高锰钢的1.4。

关键词:改性高锰钢组织力学性能冲击磨性中图分类号:tg142.72 文献标识码:a 文章编号:1007-3973(2013)007-009-031 前言高锰钢具有较高的耐磨性能和冲击韧性,因而被广泛应用于球磨机衬板等易损件。

高锰钢作为耐磨材料,在抵抗强冲击、大压力作用下的磨料磨损或凿削磨损方面,其优异的耐磨性是其他材料所无法比拟的。

高锰钢在较大的冲击载荷或接触应力作用下,其表层迅速产生加工硬化,并有高密度位错和形变孪晶相继生成,从而产生高耐磨的表面层,而此时内层奥氏体仍保持着良好的韧性。

然而,随着现代工业的发展,普通高锰钢已经不能适应某些特殊工况条件的要求,需要进一步提高机械性能和耐磨性能,延长耐磨件的使用寿命。

试验表明,用合金化高锰钢制作的破碎机板锤、锤头、衬板和颚板等耐磨产品的使用寿命和抗磨损能力较普通高锰钢产品有很大的提高。

本文通过加入合金元素对奥氏体高锰钢进行合金化,研究了合金化高锰钢的显微组织、力学性能和耐磨性。

2 实验方法2.1 试样的制备熔炼采用500kg中频感应电炉,原料是废钢、生铁、高碳锰铁、铬铁、硅铁、钼铁、钛铁,用碳粉和硅钙粉作为还原剂,用铝终脱氧。

按照合金成分严格配料,以保证钢液质量,造型工艺为砂型铸造,浇注成标准铸钢楔形试块,高锰钢浇注温度不低于1500℃,改性高锰钢浇注温度1480-1500℃。

ZGMn13Cr2衬板铸造工艺优化与质量改进

2019年第3期/第68卷工艺技术FOUNDR't, ZGMn13Cr2衬板铸造工艺优化与质量改进庞国柱,刘海滨,赵东胜,王太宇(本钢机械制造有限责任公司,辽宁本溪117000)摘要:铁矿球磨机用ZGMnl3Cr2高猛钢衬板在生产使用中有缩孔及裂纹等缺陷,严重影响了使用寿命。

分析了缺陷产生的原因,采取了相应工艺优化和质量改进措施,较好地消除上述铸造缺陷,衬板的成品率和使用寿命得到了明显提高,取得了较好的经济效益。

关键词:高镒钢;缩孔;裂纹;冷铁作者简介:庞国柱(1970-),男,高级工程师,主要从事铸造企业的技术、生产管理和研发工作。

E-mail pgzl970@中图分类号:TG24文献标识码:A文章编号:1001-4977(2019)03-0303-04收稿日期:2018-06-12收到初稿,2018-11-22收到修订稿。

材质为ZGMn13Cr2的高锚钢衬板是本钢铁矿球磨机用重要耐磨部件。

由于铸件壁厚不均,而且成分是在传统高锚钢(ZGMn13)的基础上加入了金属锯,导致铸件更容易产生缩孔和裂纹等铸造缺陷。

我公司在首次生产过程中不但废品率高,质量不稳定,而且使用效果不好,使用寿命一般不足6个月。

因此,通过外购衬板保证生产,但外购衬板同样存在各类缺陷,且使用寿命也不能满足要求,直接对矿山生产造成一定影响。

本研究采取了一系列工艺优化和质量改进措施,最终生产出优质的ZGMnl3Cr2高镒钢衬板。

装机试验结果显示,这种衬板不但能满足了矿山生产的实际需要,而且有良好的经济效益。

1技术要求和结构特点1.1化学成分ZGMnl3Cr2高猛钢衬板的化学成分要求见表I。

1.2技术要求高¥孟钢衬板要求进行水韧处理,不允许存在裂纹、缩孔和缩松等铸造缺陷,且外形尺寸要求公差±2mm,螺栓孔中心距公差±2mm,对铸造精度要求相对较高。

1.3结构特点铸件最大壁厚120mm,最小壁厚60mm,属壁厚不均匀铸件。

ZGMn13钢水韧处理工艺研究与实践

ZGMn13钢水韧处理工艺研究与实践前言在机械制造业中,有大量的具体零件在服役过程中,需要很高的耐干性摩擦的磨损能力,例如:铁道工程中的道岔、破碎机械的锤头、颚板、挖掘机的铲齿、坦克、链轨拖拉机的履带板、推土机的推土板、高炮的防弹板,轧钢机械中的大量零件等。

为了提高零件的耐磨性,通常是增加钢中的含碳量,通过淬火工艺达到高硬度和形成大量的碳化物颗粒来抵抗摩擦磨损,另一种方法是通过合金化形成单相奥氏体,并利用加工硬化基本原理,显著提高硬度及耐磨性[1]。

本研究中针对河北理工大学的专利产品,轧钢机中心出钢口部件,进行工艺试验研究与应用。

1.试验仪器、设备、材料与方法1.1试验仪器、设备上海产4kw箱式电阻炉,上海产4x金相显微镜,吴忠材料试验机厂产150D洛氏硬度计。

图 1 一体套图 2 喇叭口1.2 材料与试验方法1.2.1 材料来源于昌黎新河铸业有限公司及秦皇岛市新奇精密铸业有限公司ZGMn13一体套,喇叭口,紊流套等铸件,形状如图1和图2所示。

1.2.2 试验方法利用固溶基本原理,采用水韧处理。

ZGMn13属于高碳合金特殊性能钢,钢的化学成分如表1所示。

表1 高锰钢的牌号、化学成分、力学性能和用途(摘自GB/T 5680--1988)[3]牌 号化学成分w /﹪ 力学性能①(不小于)用途举例CMnSiS ≦P ≦ 其他ZGMn13-1 1.00~ 1.45 11.00~ 14.00 0.30~ 1.00 0.0400.090— — 635 20 ——适于铸造形状简单的低冲击耐磨件,如破碎壁、坤套、齿板、衬板、铲齿等ZGMn13-2 0.90~1.35 11.00~ 14.00 0.30~ 1.00 0.040 0.070 __ __685 25 147 300 ZGMn13-3 0.95~1.35 11.00~ 14.00 0.30~ 0.80 0.035 0.070 __ __735 30 147 300 用于结构复杂并以韧性为主的承受强烈冲击载荷的零件,如斗前壁、提梁和履带板等ZGMn13-4 0.90~ 1.30 11.00~ 14.00 0.30~ 0.80 0.0400.070Cr: 1.50~ 2.50 390 735 20 __ 300ZGMn13-50.75~ 1.30 11.00~ 14.00 0.30~ 1.000.0400.070Mo: 0.90~ 1.20特殊耐磨件,如自固型无螺栓磨煤机衬板等注:①力学性能为经水韧处理后试样的数值2.试验基本原理2.1 ZGMn13铸造后的组织与性能由于此钢含有大量的碳及锰元素,碳、锰元素是强烈扩大γ相区元素,他会使相图中A4点(N 点)上升,A3点(A 点)下降,S 点明显左移[2]。

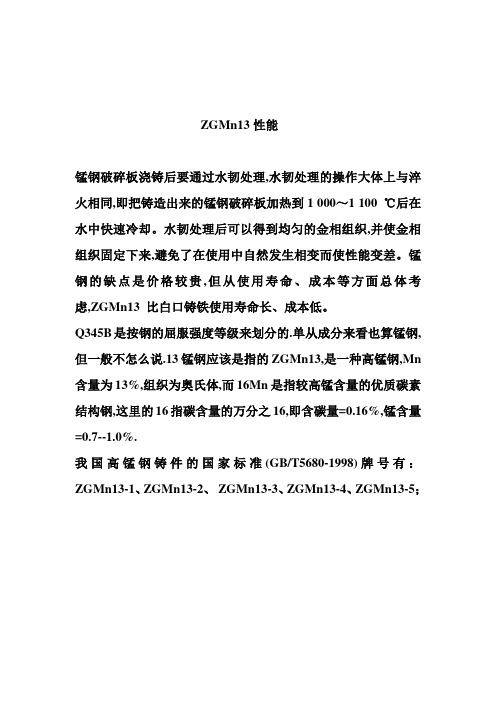

中锰球墨铸铁热处理工艺的试验研究

中锰球墨铸铁热处理工艺的试验研究

李合非 1 王彩云 2 隋 勇 2 齐自成 3 张广林 2 许 斌 1 刘念聪 1

1.山东农业大学 工程技术学院 山东 泰安 271018 2.山东巨菱股份有限公司 山东 泰安 271000 3.山 东费县大洋机械制造有限公司 山东 临沂 273400

表 2 不同热处理工艺下的材料在滑动 1000m 后的磨损质量损失 F=100N

900 油淬 350 回火

45 钢

中锰球墨铸铁

900 水淬 350 回火

45 钢

中锰球墨铸铁

900 油淬 550 回火

45钢

中锰球墨铸铁

79.53

70.90

79.67

73.51

80.58

73.58

79.20

70.02

3.1 试验材料的组织 热处理后的中锰球铁具有以马氏体为主的马

氏体 贝氏体 奥氏体 碳化物混合基体组织 如图 1 所示

图 1 中锰球墨铸铁经 900 油淬 350 回火后的组织 500

铸铁组织中的极少奥氏体在经受冲击条件 下 会沿晶面产生滑移 由于位错强化而使硬度显 著提高 马氏体是中锰球墨铸铁的硬相 它是高温 奥氏体快速冷却 在抑制其扩散性分解的条件下形 成的 就其本质来讲 马氏体是碳在 -Fe 中过饱 和的间隙固溶体 就其组织来讲 热处理后的中锰 球墨铸铁中的马氏体为片状马氏体 空间形态呈凸 透镜状 由于试样磨面与其相截 因此在光学显微 镜下呈针状或竹叶状 片状马氏体的显微组织特征 是马氏体片相互不平行 在一个奥氏体晶粒内 第 一片形成的马氏体往往贯穿整个奥氏体晶粒 并将 奥氏体晶粒分割成两半 使以后形成的马氏体长度 受到限制 所以片状马氏体大小不一 越是后形成 的马氏体 尺寸越小 马氏体周围往往存在残余奥 氏体 片状马氏体的最大尺寸取决于原始奥氏体晶 粒大小 奥氏体晶粒越大 则马氏体片越粗大

ZGMn13 Mn13 工艺

ZGMn13 Mn13 工艺ZGMn13高锰钢的铸造工艺在高能量冲击的工作条件下,高锰钢与超高锰钢铸件的应用范围是广阔的。

许多铸造厂,对生产此类钢种铸件缺乏必要的认识。

现对具体操作做简要的说明,供生产者参考。

1 化学成分高锰钢按照国家标准分为5个牌号,主要区别是碳的含量,其范围是0.75%-1.45%。

受冲击大,碳含量低。

锰含量在11.0%-14.0%之间,一般不应低于13%。

超高锰钢尚无国标,但锰含量应大于18%。

硅含量的高低,对冲击韧度影响较大,故应取下限,以不大于0.5%为宜。

低磷低硫是最基本的要求,由于高的锰含量自然起到脱硫作用,故降磷是最要紧的,设法使磷低于0.07%。

铬是提高抗磨性的,一般在2.0%左右。

2 炉料入炉材料是由化学成分决定的。

主要炉料是优质碳素钢(或钢锭)、高碳锰铁、中碳锰铁、高碳铬铁及高锰钢回炉料。

这里特别提醒的是由人认为只要化学成分合适,就可以多用回炉料。

这个人士是有害的。

某些厂之所以产品质量不佳,皆出于此。

不仅高锰钢、超高锰钢,凡是金属铸件,绝不可以过多的使用回炉料,回炉料不应超过25%。

那么,回炉料过剩该如何?只要把废品降到最低,回炉料就不会过剩。

3 熔炼这里着重讲加料顺序,无论用中频炉,还是电弧炉熔炼,总是先熔炼碳素钢,而各类锰铁和其他贵重合金材料,要分多次,每次少量入炉,贵重元素在最后加入,以减少烧损。

料块应尽量小些,以50-80mm为宜。

熔清后,炉温达到1580-1600℃时,要脱氧、脱氢、脱氮,可用铝丝,也可用Si-Ca合金或SiC等材料。

将脱氧剂一定压到炉内深处。

金属液面此时用覆盖剂盖严,隔断外界空气。

还要镇静一段时间,使氧化物、夹杂物有充足时间上浮。

然而,不少企业,只将铝丝甚至铝屑,撒再金属液面上,又不加覆盖,岂不白白浪费!在此期间,及时用中碳锰铁来调整锰与碳的含量。

钢液出炉前,将浇包烘烤到400℃以上是十分必要的。

在出炉期间用V-Fe、Ti-Fe、稀土等多种微量元素做变质处理,是使一次结晶细化的必要手段,它对产品性能影响是至关重要的。

ZGMn13性能 耐磨件资料

ZGMn13性能

锰钢破碎板浇铸后要通过水韧处理,水韧处理的操作大体上与淬火相同,即把铸造出来的锰钢破碎板加热到1 000~1 100 ℃后在水中快速冷却。

水韧处理后可以得到均匀的金相组织,并使金相组织固定下来,避免了在使用中自然发生相变而使性能变差。

锰钢的缺点是价格较贵,但从使用寿命、成本等方面总体考虑,ZGMn13 比白口铸铁使用寿命长、成本低。

Q345B是按钢的屈服强度等级来划分的.单从成分来看也算锰钢,但一般不怎么说.13锰钢应该是指的ZGMn13,是一种高锰钢,Mn 含量为13%,组织为奥氏体,而16Mn是指较高锰含量的优质碳素结构钢,这里的16指碳含量的万分之16,即含碳量=0.16%,锰含量=0.7--1.0%.

我国高锰钢铸件的国家标准(GB/T5680-1998)牌号有:ZGMn13-1、ZGMn13-2、ZGMn13-3、ZGMn13-4、ZGMn13-5;

一、干法磨机耐磨件衬板锤头性能:

牌号:1、Mn13 2、Mn13Cr2 3、Mn13Cr2Ti

4、Mn13Cr2UTi

注:1号约8500元每吨2号约9000元每吨

3号约9500元每吨4号约12000元每吨

二、湿法磨机耐磨件衬板锤头性能:

合金牌号:40CrUMnSiReB使用寿命为Mn13的1.5倍

约8600元/T。

zgmn13热处理工艺

ZGMn13是一种高锰耐磨钢,经常用于挖掘机的铲斗、破碎机的板锤等耐磨部件。

其热处理工艺主要包括以下步骤:

1. 预热处理:将ZGMn13钢件加热到850-900℃,在这个温度下保温一段时间(通常为1-2小时),然后进行快速冷却,使钢件内部和外部的冷却速度保持一致,减少内部应力和变形。

2. 回火处理:将预热处理后的钢件再次加热到650-750℃,保温一段时间(通常为2-4小时),然后冷却至室温。

这个过程可以消除预热处理过程中产生的内部应力,提高钢件的韧性和塑性。

3. 表面淬火处理:为了提高ZGMn13钢件的表面硬度和耐磨性,可以对其进行表面淬火处理。

这个过程通常使用高频感应加热或火焰加热的方式,将钢件表面加热到850-900℃,然后进行快速冷却,使表面形成一层硬化的马氏体结构。

4. 二次回火处理:表面淬火处理后的钢件需要进行二次回火处理,以消除表面淬火过程中产生的内部应力,同时降低表面硬度,提高韧性和耐冲击性。

这个过程通常在200-300℃下进行,保温时间为2-4小时。

需要注意的是,ZGMn13钢件的热处理工艺需要根据具体的用途和要求进行调整。

同时,在热处理过程中需要控制好加热温度和时间,避免出现过热或过冷的情况,以免影响钢件的性能和使用寿命。

镍棒热处理工艺

镍棒热处理工艺全文共四篇示例,供读者参考第一篇示例:镍是一种重要的金属材料,具有良好的耐腐蚀性和高温强度,被广泛应用于航空航天、化工、电子等领域。

在镍制品的生产过程中,热处理工艺是至关重要的一环,能够显著改善镍制品的组织结构和性能。

首先是回火工艺。

回火是将镍棒在高温下加热一段时间后迅速冷却,目的是消除材料中的残余应力,改善其硬度和韧性。

在回火过程中,要控制加热和冷却速度,以避免出现过热或冷却过快的情况,影响镍棒的性能。

其次是固溶处理工艺。

固溶处理是将镍棒加热至一定温度,使固溶相均匀分布在镍基体中,然后迅速冷却。

固溶处理可以有效改善镍棒的硬度和强度,并提高其耐腐蚀性能。

在固溶处理过程中,要准确控制加热温度和保温时间,保证镍棒达到理想的组织结构和性能。

镍棒的热处理工艺对其性能有着至关重要的影响。

通过合理的热处理工艺,可以使镍棒获得理想的组织结构和性能,提高其使用寿命和安全性。

在生产过程中,必须严格控制热处理工艺,确保镍棒的质量达到标准要求,为各行业提供优质的镍制品。

第二篇示例:镍棒是一种常见的合金材料,在工业领域具有重要的应用价值。

在使用镍棒的过程中,常常需要进行热处理,以达到改善材料性能的目的。

镍棒热处理工艺是一项非常重要的工艺,其正确与否直接影响到材料的质量和性能。

下面将从镍棒的热处理原理、工艺流程和注意事项等方面进行详细介绍。

一、镍棒热处理原理镍棒热处理是利用热量对镍棒进行加热,通过控制加热温度、时间和冷却速度等参数,使镍棒的组织结构发生变化,从而达到改善材料性能的目的。

一般来说,镍棒的热处理可分为退火、正火和淬火三种类型。

1.退火:镍棒在加热至一定温度后,保温一段时间后再冷却到室温,使其结构发生变化,消除应力和提高韧性。

以上三种热处理工艺的选择取决于镍棒的合金成分、性能要求和使用条件等因素。

二、镍棒热处理工艺流程1.准备工作:首先要对镍棒进行清洁,去除表面的污物和氧化皮,确保热处理的效果。

然后进行检测,确定镍棒的材质和组织结构。

ZGMn13氧化法冶炼工艺

时期

序号

工序

操作要点

熔化期

1

通电熔化

用允许的最大功率供电,熔化炉料

2

助熔

推料助熔。熔化后期加适量渣料及矿石,炉料熔化至60%~80%,可吹氧助熔,末期减小供电功率

3

取样、扒渣

炉料全熔后,搅拌,取1号样,分析C、P,根据P高低,确定扒除全部或大部分渣,另造新渣

氧化期

4

氧化脱碳

8

取样

锰铁熔清后,经成分搅拌,取3号样,作全分析,并继续还原,取渣样分析,要求(FeO)≤0.5%

9

调整成分

根据分析结果,调整成分(Si应在出钢前10min内调整)

10

作弯曲试样

浇弯曲试样检验,不合格继续试样至合格

11

测温

出钢温度1470~1490℃,作圆杯试样,检查脱氧情况

出钢

12

出钢

温度及成分合格后,脱氧良好,即可停电升起电极,插铝1.0kg/t钢终脱氧,出钢

温度1560℃以上,渣流动性良好,吹氧脱碳,氧压0.6~0.8MPa

5

估碳、取样

估计碳降至0.22%左右时,停止吹氧、搅拌钢液取2号样,分析C、P(要求P≤0.015%,方可扒除氧化渣)

还原期பைடு நூலகம்

6

预脱氧

扒除氧化渣后,加锰铁5~10kg/t钢,加稀薄渣料

7

加锰铁、还原

稀薄渣形成后。加入烤红的锰铁,即造电石渣还原,还原15min后,将电石渣变为白渣

中频炉熔炼高锰钢工艺控制

中频炉熔炼高锰钢工艺控制叶根;鲁菲【摘要】针对影响高锰钢质量的主要因素,通过对化学成分、晶粒度、碳化物、夹杂物和致密度的控制,优化工艺条件,实现了高锰钢铸件质量的提高.%Aiming at the main factors which affect the quality control of Hadfield steel,the quality of Hadfield steel castings has been improved by controlling the chemical composition,grain size,carbide,inclusions and density as well as optimizing the process conditions.【期刊名称】《中国铸造装备与技术》【年(卷),期】2018(053)002【总页数】4页(P78-81)【关键词】高锰钢;化学成分;晶粒度;碳化物;夹杂物【作者】叶根;鲁菲【作者单位】金堆城钼业集团有限公司机电修配厂,陕西华县714102;金堆城钼业股份有限公司,陕西华县714102【正文语种】中文【中图分类】TG243目前国内矿山湿式球磨机衬板以高锰钢为主,因高锰钢韧性高,耐冲击性能好,虽耐磨损性能和耐腐蚀性能不够理想,可是高锰钢的原材料来源丰富,有非常好的冲击韧性和长期的生产历史,所以高锰钢仍然是目前大中型粉磨设备中应用最为普遍的耐磨材料[1]。

在实际生产中,由于诸多因素的影响,普通高锰钢经常未能达到应有的使用寿命而过早的失效。

因此,如何进一步提高高锰钢的质量是一项重要任务。

现就影响高锰钢耐磨性因素及其对策重点介绍如下。

1 高锰钢的生产高锰钢熔炼生产在3t中频炉中进行,中性炉衬,造渣材料采用专用造渣剂,每炉造渣、扒渣三次,采用快速热电偶测温,稀土硅铁合金变质剂,铝锭终脱氧,3t茶壶包浇注。

2 工艺控制2.1 化学成分(1)碳:碳是决定高锰钢是否耐磨的一个重要成份,它的含量变化将导致高锰钢机械性能、耐磨性能及铸造性能的变化。

Mn13高锰钢的热处理工艺研究

金属热处理,2000。(3):40-41.母

(上接第157页)

Tab.4

表4硬度及磨损体积对比 Comparison of hardness and abrasion volume 镀层

HW镀层 528 1.648

譬 ? 薹

≤

MW镀层

562 1.567

Hot

收稿日期:2010-(M-OI

作者简介:李大军(1957一)。男,河北乐亭人副教授,研究方向为金属材科

热处鼍邑ggi舌:0335・3050503;E-mail:ldjsir@126.cOrll

158

Working

Technology

20 1 0,V01.39,No.1 6

万方数据

下半月出版

Material&Heat

Fig.3

Putting

position of crossing in stove

为这些辙叉距火口近。受热又急又快,升温快。 由上面两个例子可看出。辙叉热处理裂纹与辙 叉在窑内的位置大有关系。且不同的位置均有可能 产生裂纹。无论是中间位置,还是顶部和边缘位置。 此外。相同层次不同结构的辙叉出现裂纹的几 率也不一样。复杂型结构辙叉比单开辙叉出现裂纹 的几率要大,这是因为复杂型结构复杂,铸造残留应 力大,同时,不同部位温差也大。 5

结语

通过均衡人炉温度、降低加热速率及合理安排

图2窑内辙叉摆放位置

Fig.2 Putting position of crossing in

stove

码放位置等。经固溶处理可有效地减少裂纹的产生, 提高Mnl3高锰钢力学性能及产品质量。

文献川统计了炉窑内11个不同位置的辙叉出 现裂纹的数量,其中每个位置共有10件辙叉。Mnl3 高锰钢辙叉在窑内的位置见图3。统计结果表明,出 现热处理裂纹多的辙叉集中在上部和边缘,这是因 参考文献: