现代电镀网:环保型氯化物镀锌后镀代铬新工艺

三价铬电镀装饰铬新工艺

( 3 )自然降温 至 3 3 C, 加 入 Tr i c h 一 6 7 7 4稳定 剂 和 Tr i c h 一 6 7 7 5润 湿剂 , 注入 纯水 至规 定体 积 。

2 0 1 5 年 5月

电 镀 与 环 保

第3 5 卷第 3 期( 总第 2 0 3 期) ・1 3・

镀 液稳定 镀 层接 近 不锈钢 色 泽 , 耐 蚀性 特别 好 。

1 . 2 镀 液 组 成 与 工 艺 条 件 镀液 组成 列 于表 1 。

表 1 镀 液 组成

保 护 研 究所 生 产 的 D J H— D 型 电解 测 厚仪 测 定镀 铬 层 的厚度 并 计 算 沉 积 速 率 , 按 Wa t s o n方 法 计 算 试

1 . 1 工 艺 特 点

1 . 4 沉 积 速 率

进行 赫 尔 槽 试 验 , 取 T r i c h 一 6 7 7 1三 价 铬 镀 液

2 6 7 mL , 在 5 . 4 A 的 电流下 施镀 3 mi n , 镀 液起 始温

度为 3 1℃ , 镀 完 试 片温 度 升至 3 5℃ 。 用 武 汉 材 料

距离阴极近端/ o m v / ( p . m・ mi n )

J / ( A・ d m )

2 2 .0 0 1 5 .6 O

1 1_ 9 0

工艺 条件 列 于表 2 。

1 . 3 镀 液 配 制

9 .1 6 7 . O8

5 .3 9 3 .9 6

( 1 )注入 2 / 3规 定 体 积 的纯 水 于 镀 槽 中 , 按 镀

密度 区镀层 发雾 , 甚 至 出现条 纹 ; 配 位剂 过量 会 导致 镀 液 的覆 盖能力 变 差 。可根据 赫 尔槽试 验结 果 向镀

镀锌、镀铬等8种电镀工艺原理与特点

镀锌、镀铬等8种电镀工艺原理与特点我们都知道如今电镀技术在现代应用非常广泛,电镀可以让产品增加硬度、防止磨耗、提高导电性、润滑性、耐热性、和表面美观等。

下面我们就来分享一下:镀锌、镀镉、镀铬、镀镍到底有什么不同以及8种电镀工艺原理与特点汇总。

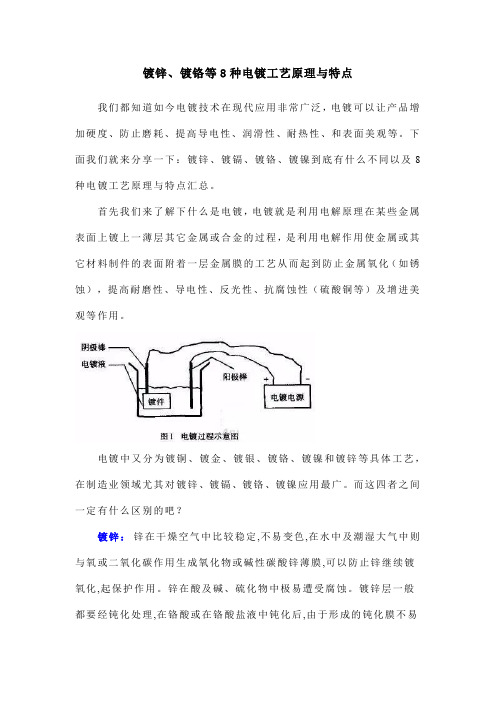

首先我们来了解下什么是电镀,电镀就是利用电解原理在某些金属表面上镀上一薄层其它金属或合金的过程,是利用电解作用使金属或其它材料制件的表面附着一层金属膜的工艺从而起到防止金属氧化(如锈蚀),提高耐磨性、导电性、反光性、抗腐蚀性(硫酸铜等)及增进美观等作用。

电镀中又分为镀铜、镀金、镀银、镀铬、镀镍和镀锌等具体工艺,在制造业领域尤其对镀锌、镀镉、镀铬、镀镍应用最广。

而这四者之间一定有什么区别的吧?镀锌:锌在干燥空气中比较稳定,不易变色,在水中及潮湿大气中则与氧或二氧化碳作用生成氧化物或碱性碳酸锌薄膜,可以防止锌继续镀氧化,起保护作用。

锌在酸及碱、硫化物中极易遭受腐蚀。

镀锌层一般都要经钝化处理,在铬酸或在铬酸盐液中钝化后,由于形成的钝化膜不易与潮湿空气作用,防腐能力大大加强。

对弹簧零件、薄壁零件(壁厚<0.5m)和要求机械强度较高的钢铁零件,必须进行除氢,铜及铜合金零件可不除氢。

镀锌成本低、加工方便、效果良好锌的标准电位较负,所以锌镀层对很多金属均为阳极性镀层。

应用:在大气条件和其他良好环境中使普遍使用镀锌。

但不宜作摩擦零件。

镀镉:与海洋性的大气或海水接触的零件及在70℃以上的热水中,镉镀层比较稳定,耐蚀性强,润滑性好,在稀盐酸中溶解很慢,但在硝酸里却极易溶解,不溶于碱,它的氧化物也不溶于水。

镉镀层比锌镀层质软,镀层的氢脆性小,附着力强,而且在一定电解条件下,所得到的镉镀层比锌镀层美观。

但镉在熔化时所产生的气体有毒,可溶性镉盐也有毒。

在一般条件下,镉对钢铁为阴极性镀层,在海洋性和高温大气中为阳极性镀层。

应用:它主要用来保护零件免受海水或类似的盐溶液以及饱和海水蒸气的大气腐蚀作用,航空、航海及电子工业零件、弹簧、螺纹零件很多都用镀镉。

一种实用且清洁环保的代铬电镀工艺

金 属盐 、 多种 络合 剂 、不 同 的

Hale Waihona Puke 1 0. 2 ( ] ] 3 茸 幕 ] 戢. 第 6 8 鞠

桶 转 速 4~ 6 转/ 分。

p H 值 溶液 混合 在一 起 ,极容 易 弓 1 起镀液混浊沉淀。配制时必须注 意

加料顺序。 在生产过程 中镀液轻微 混浊是 正 常现 象 ,对 镀 液光 亮 度影 Ⅱ 向不

大 。但 是 ,当镀 液 出现 严 重 混 浊 ,

钴和 白色 的偏 锡 酸 沉 淀 物 。 工 艺 条

因 ,主 要 是锡 盐 水 解 或 生 成 氢 氧 化 钴 沉 淀 。 当稳定 剂含 量 不足 或 金 属 离 子 浓 度 过 高 ,或 者 p H 值 不 当 和

水解 ,产生混浊 ,故温度 不宜超过

5 5 ℃。

代 铬 电 镀 滚 桶 转 速 宜 在 3~

代 铬 电镀溶 液含 有 多 种 金 属 盐 、络合剂 、缓冲剂和光亮剂。代 铬 添 加剂 系列 中每 个 品种 的p H 值 都 不 相 同 ,例 如 :代 铬 补 给 1 号

4 转/ 分。较 慢的转速有利于增加镀

液 的分 散 能 力 和 深镀 能 力 ,镀 出 白

亮镀层 ;若转速过快 ,代铬层质量

变差 ,有 漏 镀 和镀 层 发黄 等毛 病 。 代 铬 电镀 工 艺 要 用 正 式 的

p H 值1 2 ~1 3 ,代 铬 补 给 2 号p H 值

2 ~3 ,代 铬开 缸 剂p H 值7—8 ,代 铬稳 定 剂p H 值 8~9 ,所 以把 多种

温度过高都会加 快镀液混浊。 另外 ,加入2 号补 给剂 过多 , 钴盐浓度升高 ,络合剂 浓度 不足 ,

环保型三价白铬电镀工艺

三价白铬电镀添加剂哪家好?传统六价铬电镀工艺对人类健康和环境保护构成日趋严重的威胁。

相对于六价铬电镀工艺而言,三价铬电镀工艺的体系更复杂,对杂质的敏感性更高,对添加剂的质量要求也更高。

本公司从2006年起即开始着手三价铬电镀工艺的研发工作,2008年就开发出了第一代的三价铬电镀添加剂,是目前国内研发最早,工艺最先进、最成熟的三价铬电镀添加剂供应商。

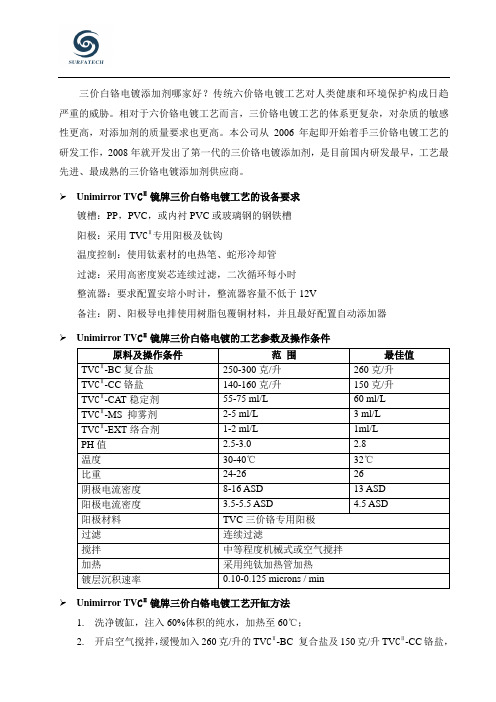

➢Unimirror TV CⅡ镜牌三价白铬电镀工艺的设备要求镀槽:PP,PVC,或内衬PVC或玻璃钢的钢铁槽阳极:采用TV CⅡ专用阳极及钛钩温度控制:使用钛素材的电热笔、蛇形冷却管过滤:采用高密度炭芯连续过滤,二次循环每小时整流器:要求配置安培小时计,整流器容量不低于12V备注:阴、阳极导电排使用树脂包覆铜材料,并且最好配置自动添加器➢Unimirror TV CⅡ镜牌三价白铬电镀的工艺参数及操作条件原料及操作条件范围最佳值TV CⅡ-BC复合盐250-300克/升260克/升TV CⅡ-CC铬盐140-160克/升150克/升TV CⅡ-CAT稳定剂55-75 ml/L 60 ml/LTV CⅡ-MS 抑雾剂2-5 ml/L 3 ml/LTV CⅡ-EXT络合剂1-2 ml/L 1ml/LPH值 2.5-3.0 2.8温度30-40℃32℃比重24-26 26阴极电流密度8-16 ASD 13 ASD阳极电流密度 3.5-5.5 ASD 4.5 ASD阳极材料TVC三价铬专用阳极过滤连续过滤搅拌中等程度机械式或空气搅拌加热采用纯钛加热管加热镀层沉积速率0.10-0.125 microns / min➢Unimirror TV CⅡ镜牌三价白铬电镀工艺开缸方法1.洗净镀缸,注入60%体积的纯水,加热至60℃;2.开启空气搅拌,缓慢加入260克/升的TV CⅡ-BC 复合盐及150克/升TV CⅡ-CC铬盐,搅拌至完全溶解。

注意:加入TV CⅡ-BC复合盐后,镀液温度会急剧下降,必须维持加入以防温度下降导致溶解不彻底。

现代电镀手册详细目录

现代电镀手册详细目录《现代电镀手册》刘仁志编著本手册是为适应新时期工业技术发展形势而编写的电镀工具书~其中融入了作者多年实践经验。

编写中~跳出了过去工业分工的框框~力求从更为全面的角度~将现代电镀技术的成果加以汇总~以反映现代电镀技术的全貌~并将电镀生产、科研、管理、维护等需要的参数、数据、信息一并收入~为读者提供“一站式”服务。

本手册遵循“全面、系统、实用、创新”的原则~为读者提供一本新颖、可靠的现代电镀手册。

本手册可供从事电镀及相关行业的技术人员、管理人员以及电镀技术工人查阅、使用~也可供相关专业院校师生参考阅读。

书号978-7-122-07872-8精装16开 798页 158元化学工业出版社2010年8月出版详细目录第一篇电镀准备知识与电镀标准第1章电镀准备知识31 1电镀及电镀工业概述31 1 1电镀的源起31 1 2电子和电能31 1 3电沉积技术的历史41 1 4电镀工业与工艺51 1 5电镀信息与文献61 2电镀技术的发展与应用71 2 1电镀技术的发展71 2 2电镀技术的应用91 2 3电镀技术应用领域的扩展101 3电镀关键词和镀层标记方法111 3 1电镀概念111 3 2电镀关键词111 3 3电镀层标记方法111 3 4常见国外标准镀层标记方法131 3 5电镀标注中的常见问题15第2章电镀标准162 1标准的概念和分类16 2 1 1标准的概念162 1 2标准的分类162 1 3按标准组织生产的意义17 2 2各种电镀标准18 2 2 1国家标准182 2 2国际标准182 2 2 1国际标准化组织ISO18 2 2 2 2其他国际标准19 2 2 3行业标准和企业标准20 2 23 1行业标准20 2 2 3 2企业标准22 2 2 3 3企业产品标准备案23 2 3标准的采用和制定23 2 3 1采用标准232 3 2制定标准242 3 3标准化的未来24第二篇电镀常用数据第3章常用参数273 1元素与材料273 1 1宇宙中的元素27 3 1 2电镀与元素周期律28 3 1 3电镀常用的参数28 3 1 3 1常用化合物的金属含量28 3 1 3 2材料的密度29 3 1 3 3物质的溶解度29 3 1 4常用有机物293 14 1有机物的概念30 3 1 4 2有机物的分类30 3 1 4 3常用有机化合物的性能33 3 1 5化学键与键能33 3 2单位与计算343 2 1计量单位343 2 2表面积计算353 2 2 1几何表面积35 3 2 2 2真实表面积35 3 2 2 3微观表面353 3表面粗糙度363 3 1表面粗糙度的概念36 3 3 2表面粗糙度的定量表述36 3 3 3表面粗糙度与光洁度的对应关系363 3 4表面粗糙度的测量37第4章物理化学数据384 1电化学数据384 1 1物理化学常数384 1 2电化学参数384 1 2 1电极电位384 1 2 2辅助电极电位39 4 1 2 3交换电流密度39 4 2摩尔和当量404 2 1摩尔404 2 2当量和电化学当量41 4 2 2 1化学当量414 2 2 2电化学当量41 4 2 3电离常数424 3配位体及相关参数444 3 1关于配位体444 3 1 1配位体的构成44 4 3 1 2配位体的分类45 4 3 1 3配位体的理论46 4 3 2配位体常数474 3 2 1配位体的稳定性47 4 3 2 2配位体的不稳定常数47 4 3 3配位剂在电镀中的应用47 4 3 3 1在镀液配制中的应用47 4 3 3 2在镀液分析中的应用484 3 3 3在镀层退除中的应用48第5章电镀基体材料495 1金属基材495 1 1钢铁495 1 1 1钢的分类495 1 1 2碳素钢、合金钢与特殊钢的分类及用途505 1 1 3钢铁加工工艺的分类50 5 1 2铜和铜合金515 1 2 1铜合金的性能与分类51 5 1 2 2铜及合金的用途52 5 1 3铝及铝合金525 1 3 1铝的特性525 1 3 2铝及铝材分类53 5 1 3 3铝的主要用途53 5 1 4镁及其合金535 1 4 1镁的性能535 1 4 2镁合金材料分类54 5 1 4 3镁及其合金的应用54 5 2金属基材性能和加工工艺对电镀的影响55 5 2 1不同材料性能和状态的影响55 5 2 1 1材料性质的影响55 5 2 1 2表面形貌方面的影响56 5 2 1 3微观结构方面的影响57 5 2 2加工工艺的影响57 5 2 2 1材料成型工艺的影响57 5 2 2 2产品加工工艺的影响57 5 2 3加工流转和过程的影响58 5 3塑料基材585 3 1塑料的分类、组成及特性58 5 3 1 1塑料的分类58 5 3 1 2塑料的成分59 5 3 1 3塑料的特性60 5 3 2常用塑料605 3 3塑料的成型615 4现代材料615 4 1复合材料625 4 1 1复合材料及其分类62 5 4 1 2复合材料的特点62 5 4 1 3复合材料的应用62 5 4 2复合材料的原料与成型方法63 5 4 2 1树脂基复合材料中的纤维63 5 4 2 2树脂基复合材料的树脂65 5 4 2 3固体填充料65 5 4 2 4复合材料的成型方法66 5 4 2 5树脂型复合材料在电镀业中的应用675 4 3纳米材料675 4 3 1纳米材料及其性能67 5 4 3 2纳米材料与电镀68第三篇电镀技术基础第6章电镀原理716 1电镀的基本原理716 1 1电镀与电化学716 1 2电解定律(法拉第定律)72 6 1 3电流效率736 2电极过程动力学746 2 1弗鲁姆金与电化学74 6 2 2电极与双电层746 2 3传质与电极过程76 6 2 4与传质有关的电化学参数77 6 2 5电极电位786 2 5 1标准电极电位78 6 2 5 2平衡电位796 2 5 3电镀与过电位79 6 3电极的极化796 3 1极化曲线806 3 2交换电流密度和电化学极化80 6 3 3浓差极化与极限电流密度816 3 4电极电位的应用82 6 3 4 1金属活泼顺序82 6 3 4 2金属电偶826 3 4 3电化学保护83 6 4非水溶液的电化学846 4 1非水溶液的电离84 6 4 1 1非水溶液的定义84 6 4 1 2非水溶液电离的研究84 6 4 1 3有机溶剂的电离和介电率85 6 4 1 4超酸溶剂体系86 6 4 1 5离子对和缔合86 6 4 2非水溶液的电导87 6 4 3非水溶液的电解88 6 4 3 1非水溶液中的电极电位88 6 4 3 2非水溶液中的电解89第7章电镀过程涉及的相关计算90 7 1法拉第定律的计算907 1 1电解与电化当量的计算90 7 1 1 1法拉第第一定律90 7 1 1 2法拉第第二定律91 7 1 2电流效率的计算91 7 1 3镀层厚度的计算92 7 2电极电位计算937 3与腐蚀和防护有关的计算93 7 3 1膜的完整性条件计算93 7 3 2金属氧化速度的计算94 7 3 3腐蚀速度的计算94 7 3 3 1腐蚀的重量指标95 7 3 3 2腐蚀的深度指标95 7 3 3 3腐蚀指标的应用95 7 3 4与缓蚀剂有关的计算96 7 4其他与电镀相关的计算97 7 4 1电镀层热渗合金过程的计算97 7 4 2物质密度的测定与计算987 4 3溶液浓度的计算997 4 3 1百分浓度997 4 3 2摩尔分数和摩尔浓度100 7 4 3 3浓度单位之间的关系和换算100 7 4 3 4用混合法制取一定浓度溶液的计算101第8章电镀添加剂1048 1电镀添加剂1048 1 1电镀添加剂及其作用1048 1 1 1电镀添加剂在电镀中的地位104 8 1 1 2电镀添加剂的分类104 8 1 1 3电镀添加剂的作用106 8 1 2电镀添加剂的作用原理107 8 1 2 1表面吸附说1078 1 2 2电镀阴极的复杂双电层结构108 8 1 2 3有机添加剂在阴极上的反应109 8 1 3光亮剂的作用机理1108 2电镀添加剂的选用1118 2 1选用电镀添加剂的一般原则111 8 2 2电镀添加剂的测试1118 2 3电镀添加剂的配制1138 3电镀添加剂中间体1158 3 1中间体的作用1158 3 2电镀添加剂中间体的开发与分类115 8 3 3电镀添加剂中间体的应用116第9章镀层结晶组织1179 1金属电结晶1179 1 1金属的电结晶过程1179 1 1 1金属晶体与金属键117 9 1 1 2电结晶1179 1 1 3金属离子的还原过程118 9 1 2晶面指标1199 1 3结晶结构1209 1 3 1空间点阵1209 1 3 2结晶的模式1209 1 3 3电结晶与金属结晶的关系121 9 2镀层结晶与微观结构1219 2 1镀层的七类微观结构121 9 2 2常见的镀层结构1229 2 2 1层状结晶1229 2 2 2柱状结晶1229 2 2 3非晶态镀层1239 2 2 4各种金属和镀层的常见结构123 9 2 2 5合金镀层的常见结构125 92 2 6化学镀层的常见结构127 9 2 3镀层结构与镀层性能的关系129 9 23 1微观结构与镀层硬度129 9 2 3 2微观结构与镀层内应力129 9 2 3 3微观结构与镀层的抗蚀性能129 9 3工艺参数对镀层微观结构的影响130 9 3 1温度的影响1309 3 2电流密度的影响1329 3 3镀液pH值的影响132 9 3 4电镀时间的影响1329 3 5添加物的影响133第四篇电镀设备和工艺基础第10章电镀设备和资源13710 1电镀设备概述13710 2整流电源13810 2 1电镀与电源13810 2 2电镀电源的种类13910 2 3电镀电源的自动控制141 10 3电镀槽14210 3 1电镀槽应用情况14210 3 2电镀槽的种类14210 3 3电镀槽的形状14210 3 4电镀槽中的电力线分布14310 3 4 1镀槽中电力线分布的描述143 10 3 4 2电镀槽电力线分布的测量144 10 3 4 3电镀槽中实际电力线分布145 10 4辅助设备14510 4 1加温或降温装置14610 4 2阴极移动或搅拌装置146 10 4 3过滤和循环过滤设备146 10 4 4电镀槽必备附件14610 5干燥装置14710 6电镀挂具14710 6 1挂具的作用14810 6 2挂具的种类和形式148 10 6 2 1挂具的种类14810 6 2 2挂具的形式14910 6 3挂具设计的原则15010 6 4挂具的设计15110 7电镀自动设备15210 7 1自动电镀生产线15210 7 2滚镀生产线15310 7 3线材电镀自动生产线153 10 7 3 1常规线材电镀设备154 10 7 3 2特殊线材电镀设备155 10 8电镀场所设施和设备15610 8 1水电供给设施和设备156 10 8 1 1电镀场所15610 8 1 2电镀供电与配电156 10 8 1 3电镀供水与排水157 10 8 2采暖通风与照明设备157 10 8 2 1电镀场所的通风要求157 10 8 2 2电镀场所的照明158 10 8 3环境保护设备15810 8 3 1电镀场所设立的申报与环境评价158 10 8 3 2电镀操作现场的环保与安全设备159 10 8 3 3电镀排放物的处理设备159第11章电镀工艺基础16111 1电镀工艺与流程16111 1 1工艺与工艺流程16111 1 2镀前处理工艺流程161 11 1 3电镀工艺流程16211 1 4电镀工艺配方16211 1 4 1主盐16211 1 4 2络合剂或配体163 11 1 4 3辅盐16311 1 4 4电镀添加剂16311 1 4 5电镀用水16311 2电镀的工艺参数及其对电镀的影响164 11 2 1镀液的pH值16411 2 1 1关于pH值16411 2 1 2pH缓冲剂16511 2 2镀液温度16611 2 2 1温度影响的机理166 11 2 2 2加温对电镀过程的影响167 11 2 2 3低温的影响16711 2 3搅拌16811 2 3 1搅拌的方式16811 2 3 2搅拌对传质过程的影响169 11 2 3 3搅拌与高速电镀169 11 2 4电流密度的影响17011 2 4 1电流与电流密度170 11 2 4 2电流密度的影响171 11 2 5电源波形的影响17111 2 5 1电源波形影响的机理171 11 2 5 2脉冲电镀17311 2 6几何因素的影响17611 2 6 1电镀过程中的几何因素176 11 2 6 2几何因素影响的原理176 11 2 6 3阴极上金属分布与分散能力177 11 2 6 4消减几何因素影响的方法178 11 3电镀阳极18011 3 1阳极的功能18011 3 2阳极的分类18111 3 3阳极的影响18211 4超声波及其他物理场对电镀的影响182 11 4 1关于超声波18311 4 2超声波的强去极化作用183 11 4 3超声波对电镀过程的其他影响184 11 4 4其他物理场的影响184 11 4 4 1磁场的影响185 11 4 4 2激光的影响185 11 5滚镀技术与工艺18611 5 1滚镀技术的特点187 11 5 1 1滚镀的优点187 11 5 1 2滚镀的缺点和改进187 11 5 2影响滚镀工艺的因素188 11 5 2 1滚桶眼孔径的影响188 11 5 2 2转速的影响188 11 5 2 3装载量的影响189 11 5 2 4电流强度的影响189 11 5 2 5镀液成分的影响189 11 5 2 6滚镀中产品形状的影响190 11 5 3振动镀19011 5 3 1振动镀的装置及原理191 11 5 3 2振动镀工艺191 11 5 3 3振动镀的优点192第五篇金属表面电镀第12章镀前处理19512 1除油19512 1 1金属表面油污的分类与来源195 12 1 1 1油污的分类195 12 1 1 2金属表面油污的来源196 12 1 1 3表面油污对电镀的影响197 12 1 2除油工艺19712 1 2 1有机除油197 12 1 2 2化学除油198 12 1 2 3电化学除油200 121 3其他除油方法200 12 2除锈20112 2 1化学除锈20212 2 1 1化学酸蚀202 12 2 1 2缓蚀剂203 12 2 1 3熔融盐处理204 12 2 2电化学浸蚀205 12 2 3弱浸蚀与活化206 12 2 3 1弱浸蚀206 12 2 3 2活化20612 2 3 3水洗20612 2 3 4超声波强除锈207 12 3物理除锈与表面精饰预处理208 12 3 1打磨20812 3 1 1轮式打磨208 12 3 1 2轮带式打磨208 12 3 2喷砂20912 3 2 1干式喷砂209 12 3 2 2液体喷砂210 12 3 2 3喷砂的工艺210 12 3 3滚光21112 4研磨与抛光21212 4 1常用的研磨材料212 12 4 2常用的抛光材料212 12 4 3研磨与机械抛光工艺213 12 4 4化学抛光21412 5特殊材料的前处理216 12 5 1铸件的前处理216 12 5 2粉末冶金制品的前处理217 12 5 3特殊金属材料的前处理217 12 5 3 1不锈钢的前处理217 12 5 3 2磷青铜、铍青铜前处理21812 5 3 3锌及锌合金的前处理218 12 5 3 4铷铁硼材料制件的前处理219第13章镀锌22013 1锌元素与镀锌22013 1 1锌的性质22013 1 2镀锌的应用22013 1 3镀锌工艺类别22113 2镀锌工艺22113 2 1氰化物镀锌工艺221 13 2 1 1镀液组成与操作条件221 13 2 1 2光亮氰化物镀锌222 13 2 1 3氰化物镀锌的管理223 13 2 2碱性无氰镀锌工艺223 13 2 2 1典型无氰碱性镀锌223 13 2 2 2新型无氰碱性镀锌224 13 2 2 3镀液的维护与管理225 13 2 3酸性氯化物光亮镀锌工艺225 13 2 3 1氯化钾镀锌典型工艺 226 13 2 3 2氯化物镀锌光亮剂226 13 2 3 3氯化物镀锌添加剂的浊点问题227 13 2 4硫酸盐镀锌22713 2 4 1硫酸盐镀锌工艺227 13 2 4 2硫酸盐镀锌的添加剂228 13 3镀锌的钝化和后处理工艺228 13 3 1铬酸盐钝化22813 3 2三价铬和无铬钝化229 13 3 3镀锌着色工艺229第14章镀镉23214 1镉与镀镉23214 1 1镉的性质23214 1 2镀镉与氢脆23214 1 2 1氢脆现象23214 1 2 2避免和消除氢脆的措施23314 1 2 3去氢中应注意的问题233 14 1 3镀镉的应用23414 1 3 1镉的用途234 14 1 3 2镉镀层的优良抗腐蚀性能234 14 1 3 3镉的污染问题235 14 2氰化物镀镉23514 2 1氰化物镀镉工艺235 14 2 1 1常规氰化物镀镉235 14 2 1 2低氢脆镀镉工艺236 14 2 1 3光亮镀镉236 14 2 2镀镉工艺的维护236 14 2 3镀镉出现点蚀的原因和对策237 14 3无氰镀镉和代镉镀层237 14 3 1酸性镀镉23714 3 2碱性无氰镀镉238 14 3 3代镉镀层23914 3 3 1锌镍合金239 14 3 3 2锌铁合金239 14 3 3 3锡铁锌三元合金240第15章镀铜24115 1铜与镀铜24115 1 1铜的性能24115 1 2镀铜的历史与分类242 15 1 3镀铜的应用24215 2镀铜工艺24215 2 1氰化物镀铜24315 2 1 1氰化物镀铜工艺243 15 2 1 2镀液成分和操作条件的影响243 15 2 1 3氰化物镀铜液的管理244 15 2 2酸性光亮镀铜245 15 2 2 1酸性镀铜典型工艺245 15 2 2 2酸铜光亮剂245 15 2 2 3镀液维护246 15 2 3焦磷酸盐镀铜24715 2 3 1焦磷酸盐镀铜工艺247 15 2 3 2焦磷酸盐镀铜光亮剂248 15 2 3 3常规镀液维护和注意事项248 15 2 3 4高浓度镀液的管理249 15 2 4其他镀铜24915 2 4 1氟硼酸镀铜249 15 2 4 2乙二胺镀铜250 15 2 4 3HEDP镀铜25015 3无氰镀铜解决结合力的方法251 15 3 1预浸法25115 3 2活化预镀法25215 3 2 1酸性活化预镀252 15 3 2 2碱性活化预镀252 15 4镀铜的阳极253第16章镀镍25416 1镍与镀镍25416 1 1镍的性能25416 1 2镍与镀镍的应用254 16 1 3镀镍技术的发展255 16 2镀镍工艺25516 2 1瓦特镍(普通镀镍、镀暗镍)255 16 2 2光亮镀镍25616 2 3多层镀镍25616 2 4缎面镍25716 2 5镀黑镍25816 3影响镀镍质量的因素259 16 3 1镀镍添加剂25916 3 2镀镍层内应力259 16 3 2 1内应力产生及测定259 16 3 2 2影响内应力的因素及排除260 16 3 2 3杂质的影响及排除261 16 4镀镍的阳极262 第17章镀钴26317 1钴与镀钴26317 1 1钴的物理化学性质263 17 1 2钴及镀钴的应用263 17 2电镀钴工艺26417 2 1氨基磺酸盐镀钴264 17 2 2硫酸盐镀钴265 17 2 3氯化物镀钴265 17 3镀钴工艺的维护266 17 3 1工艺参数的影响266 17 3 2添加物的影响267 17 4镀钴的阳极267第18章镀铁26818 1铁与镀铁26818 1 1铁元素的性质268 18 1 2铁电镀的应用268 18 1 3铁的电沉积及其分类268 18 2电镀铁工艺26918 2 1硫酸盐镀铁269 18 2 2氯化物镀铁269 18 2 2 1高温型氯化物镀铁269 18 2 2 2低温氯化物镀铁271 18 2 3氟硼酸盐镀铁271 18 2 4氨基磺酸盐镀铁272 18 3电镀铁的阳极27418 3 1电镀铁阳极的特性274 18 3 2适合作铁阳极的材料275 18 3 3电镀铁阳极的管理276第19章镀铬27719 1铬与镀铬27719 1 1铬镀层的性质277 19 1 2镀铬的原理与应用277 19 1 3镀铬工艺的种类278 19 2镀铬技术与工艺27919 2 1标准镀铬27919 2 2复合镀铬和自调镀铬281 19 2 3稀土镀铬28219 2 ,镀彩色铬28319 2 ,镀铬的挂具与阳极283 19 3三价铬镀铬28519 4代铬镀层286第20章镀锡28920 1锡与镀锡28920 1 1锡的性质28920 1 2镀锡及其应用289 20 1 3镀锡的分类与发展前景290 20 1 3 1镀锡的分类290 20 1 3 2镀锡的发展前景290 20 2镀锡工艺29120 2 1碱性镀锡29120 2 1 1锡酸钠碱性镀锡2911 2锡酸钾碱性镀锡291 20 220 2 1 3焦磷酸盐镀锡292 20 2 2酸性镀锡29220 2 2 1氟硼酸盐镀锡292 20 2 2 2磺酸盐镀锡293 20 2 2 3硫酸盐镀锡294 20 2 2 4哑光镀锡295 20 2 2 5晶纹(冰花)镀锡296 20 2 3镀锡添加剂和锡须问题297 20 2 3 1光亮镀锡添加剂的必要成分29720 2 3 2锡须问题297 20 3镀锡的阳极29920 3 1碱性镀锡的阳极299 20 3 2酸性镀锡的阳极299 20 3 3不溶性阳极和阳极篮299第21章镀铅30121 1铅与镀铅30121 1 1铅的性质301 21 1 2电镀铅的应用301 21 1 3镀铅所需要的资源302 21 2镀铅工艺30221 2 1酸性镀铅工艺302 21 2 2碱性镀铅工艺303 21 3镀铅的阳极304第22章镀金30522 1金与镀金30522 1 1金的特性305 22 1 2镀金的历史305 22 1 3镀金的分类与应用306 22 2镀金工艺30722 2 1碱性氰化物镀金307 22 2 2氰化物中性镀金307 22 2 3氰化物酸性镀金308 22 3无氰镀金工艺3093 1亚硫酸盐镀金309 2222 3 2乙二胺二硫酸盐镀金309 22 4镀金的阳极311第23章镀银31223 1银与镀银31223 1 1银的性质312 23 1 2镀银的历史312 23 1 3镀银的分类与应用313 23 2氰化物镀银工艺314 23 2 1预镀银工艺314 23 2 2通用镀银工艺315 23 2 3光亮镀银315 23 3无氰镀银31623 3 1无氰镀银的历史与现状316 23 3 2无氰镀银工艺31723 3 2 1黄血盐镀银317 23 3 2 2硫代硫酸盐镀银318 23 3 2 3磺基水杨酸镀银318 23 3 3镀银的防变色处理319 23 3 3 1化学钝化法319 23 3 3 2电化学法319 23 3 3 3涂覆法320第24章镀其他贵金属322 24 1镀铂32224 1 1铂的基本性质322 24 1 2镀铂工艺32224 1 3镀液的配制323 24 2镀钯32324 2 1钯的基本性质323 24 2 2镀钯工艺32324 2 3镀液的配制与维护324 24 3镀铑32424 3 1铑的基本性质324 24 3 2镀铑工艺32524 3 3镀液的配制与维护325 24 4镀钛32624 4 1钛的性质与用途326 24 4 2镀钛工艺32724 4 3熔融盐镀钛327 24 5镀铟32824 5 1铟的性质与用途328 24 5 2镀铟工艺32824 5 3镀液的配制和维护329 24 6镀铼和其他稀有金属329 24 6 1铼的性质与用途329 24 6 2镀铼工艺32924 6 3其他稀有金属的电镀330 24 6 3 1电镀锰330 24 6 3 2电镀镓33024 6 3 3电镀锗33124 6 3 4电镀砷33124 6 3 5电镀锑33124 6 3 6电镀铋331第25章合金电镀33325 1合金电镀概况33325 1 1合金及其电镀合金333 25 1 2合金电镀的特点334 25 1 3合金电镀的分类335 25 1 3 1根据应用分类335 25 1 3 2根据工艺分类336 25 2合金电镀工艺33625 2 1合金电镀的原理336 25 2 2获得电沉积合金的方法337 25 2 2 1改变金属离子的浓度337 25 2 2 2采用配位剂338 25 2 2 3加入添加剂339 25 2 3其他影响合金共沉积的因素339 25 3铜系合金33925 3 1铜锌合金33925 3 1 1铜锌合金电镀339 25 3 1 2镀液成分的影响340 25 3 1 3工艺参数的影响340 25 3 1 4阳极34125 3 1 5无氰镀黄铜341 25 3 2铜锡合金34225 3 2 1镀铜锡合金工艺342 25 3 2 2镀液成分及工艺条件的影响34225 3 2 3无氰镀青铜343 25 3 3铜锡锌合金34325 4镍系合金34325 4 1镍铁合金34325 4 2镍磷合金34525 4 3钴系合金34625 4 3 1钴镍合金346 25 4 3 2锡钴合金347 25 4 4其他合金电镀348 25 4 4 1银合金348 25 4 4 2金钴和金镍合金350 25 4 4 3金银合金镀液351 25 4 5焊接性镀锡合金352第26章化学镀35326 1化学镀的原理与应用353 26 1 1化学镀简史353 26 1 2化学镀原理354 26 1 2 1化学镀铜原理354 26 1 2 2化学镀镍原理357 26 1 3化学镀的应用358 26 2化学镀工艺35926 2 1化学镀铜工艺359 26 2 2化学镀镍工艺360 26 3化学镀金和化学镀银362 26 3 1化学镀金36226 3 1 1氰化物化学镀金362 26 3 1 2无氰化学镀金362 26 3 1 3置换型化学镀金363 26 3 2化学镀银36326 3 3化学镀锡36426 4其他化学镀36426 4 1化学镀钴36526 4 2化学镀铬36526 4 3化学镀钯、铑366 26 4 4化学镀合金366 26 4 4 1化学镀镍基合金366 26 4 4 2化学镀钴基合金367 26 4 4 3化学镀铜合金368第27章复合电镀和纳米电镀36927 1复合电镀的原理和应用369 27 1 1复合电镀的概念369 27 1 2复合电镀的原理及影响因素369 27 1 2 1复合电镀的原理369 27 1 2 2复合电镀的影响因素370 27 1 3复合电镀的应用371 27 2复合电镀工艺37227 2 1常用复合电镀工艺372 27 2 1 1切削工具用复合电镀工艺372 27 2 1 2耐磨复合电镀工艺373 27 2 1 3减摩性复合镀层373 27 2 1 4锌基等复合镀层373 27 2 2复合电镀用添加剂374 27 2 3化学复合镀的要点374 27 2 4化学复合镀工艺375 27 2 4 1耐磨镀层375 27 2 4 2自润滑镀层376 27 3纳米电镀37627 3 1纳米材料及其应用376 27 3 2电镀法制取纳米材料378 27 3 3模板电沉积制备一维纳米材料378 27 3 3 1模板的制备379 27 3 3 2纳米材料的电沉积379 27 3 4纳米复合电镀技术379 27 3 5纳米复合镀工艺381 27 3 5 1纳米复合镀金381 27 3 5 2纳米复合镀镍382 27 3 5 3纳米电镀技术展望382 第28章镀层退除技术38328 1物理退镀方法38328 1 1关于物理退镀383 28 1 2喷砂法38328 1 3机械加工法38428 2退除镀层的基本原理38528 2 1金属的化学溶解38528 2 2定量描述金属溶解过程的方法386 28 2 3影响金属溶解过程的因素387 28 2 4金属的电化学溶解389 28 2 4 1电化学退镀过程389 28 2 4 2影响电化学退镀阳极过程的因素389 28 2 4 3电化学退镀的定量描述390 28 2 4 4影响退镀的化学和电化学现象391 28 2 5退镀中的缓蚀剂39228 3退镀准备和资源配置39228 3 1退镀流程39228 3 1 1确认基体和最表面层392 28 3 1 2确认镀层和镀层组合393 28 3 1 3合理选择退镀方法和工艺393 28 3 2退镀的资源配置39428 3 3退镀前的准备39428 3 3 1管理上的准备394 28 3 3 2镀层的确定39528 3 3 3镀层厚度的确定395 28 3 4未知基体材料和镀层的鉴定396 28 3 4 1基体材料的化学鉴别法396 28 3 4 2未知镀层的化学鉴别法397 28 3 5有机膜的退除39828 3 5 1涂膜的退除39828 3 5 2薄膜的退除39928 4单金属镀层退除工艺39928 4 1锌镀层的退除39928 4 2铬镀层的退除39928 4 3镍镀层的退除40028 4 4铜镀层的退除40128 4 5锡镀层的退除40228 4 6银镀层的退除40428 4 7金镀层的退除40428 4 8其他金属镀层的退除404 28 4 8 1镉镀层的退除40528 4 8 2铅和铅锡合金镀层的退除405 28 4 8 3铂、铑、钯镀层的退除406 28 5合金镀层的退除40628 5 1铜锌合金(黄铜)镀层的退除406 28 5 2铜锡合金的退除407 28 5 3镍基合镀层的退除407 28 5 4锡基合金镀层的退除408 28 5 5其他合金镀层的退除409 28 6组合镀层和挂具的退除410 28 6 1确定镀层的组合和基体410 28 6 2分步退除法41028 6 3一步退除法41028 6 4塑料电镀镀层一步退除法412 28 6 5镀层的滚桶电解退除法412 28 6 5 1滚桶退镀的工艺特点412 28 6 5 2滚桶电镀退镀工艺413 28 6 6挂具镀层的退除414 28 6 6 1挂具退镀的原则414 28 6 6 2挂具退镀的工艺414 28 7阳极氧化膜和转化膜的退除415 28 7 1阳极氧化膜的退除415 28 7 1 1铝上阳极氧化膜的退除415 28 7 1 2镁上退除阳极氧化膜416 28 7 2转化膜的退除41628 7 2 1磷化膜的退除416 28 7 2 2转化膜的退除416 28 8局部镀层的退除41628 8 1采用物理方法的局部退除417 28 8 2采用化学法的局部退镀417 28 8 3退镀和重镀时的注意事项418 28 8 3 1防止退镀中的失误418 28 8 3 2退镀后的重镀418第六篇非金属表面电镀第29章非金属表面金属化工艺421 29 1表面金属化流程与前处理421 29 1 1表面金属化流程42129 1 2预处理、除油42129 1 2 1镀前预处理42129 1 2 2除油42229 1 3粗化42329 1 3 1粗化的原理42329 1 3 2粗化工艺的选择423 29 2敏化和活化42429 2 1敏化42429 2 1 1敏化的原理42429 2 1 2敏化的工艺42529 2 2活化42629 2 2 1活化原理42629 2 2 2活化工艺42729 2 3敏化活化一步法42729 3化学镀42829 3 1化学镀铜工艺42829 3 2化学镀镍工艺428第30章 ABS塑料电镀43030 1ABS塑料的性能及表面金属化430 30 1 1ABS塑料概述43030 1 2ABS塑料的结构对结合力的影响430 30 1 2 1ABS塑料结构430 30 1 2 2ABS塑料成分对结合力的影响431 30 1 3影响ABS塑料电镀结合力的工艺因素431 30 1 3 1ABS电镀结合力理论431 30 1 3 2影响结合力的工艺因素432 30 1 3 3影响结合力的其他因素433 30 2ABS塑料电镀工艺43330 2 1ABS塑料电镀的通用工艺流程及操作条件43330 2 1 1前处理工艺43330 2 1 2化学镀工艺43430 2 2电镀工艺43530 2 2 1电镀加厚43530 2 2 2装饰性电镀43630 2 3ABS塑料的功能性电镀437 30 2 3 1塑料功能性电镀的应用437 30 2 3 2其他应用43930 2 3 3功能性塑料电镀工艺要点440 30 3ABS塑料电镀的常见故障与对策440 30 3 1常见故障与对策44030 3 2产生故障的原因44130 3 3不良镀层的退除441第31章 PP塑料电镀44231 1PP塑料概况44231 1 1PP塑料及其分类44231 1 2普通PP塑料电镀443 31 1 2 1普通PP塑料的粗化443 31 1 2 2普通PP塑料的电镀工艺443 31 2电镀级PP塑料的电镀444 31 2 1电镀级PP塑料的粗化444 31 2 2电镀级PP塑料的电镀工艺445 31 2 3影响PP塑料电镀质量的因素445 31 3其他塑料上电镀44631 3 1PSF塑料电镀44631 3 1 1PSF概述44631 3 1 2PSF的结构及其粗化的方法446 31 3 1 3PSF塑料的电镀工艺447 31 3 2PC(聚碳酸酯)塑料电镀447 31 3 2 1PC塑料概述44731 3 2 2PC塑料的电镀方法448 31 3 2 3化学镀44931 3 2 4电镀44931 4其他塑料的表面粗化方法449 31 4 1粗化是塑料表面金属化成功的关键449 31 4 2各种塑料的粗化方法45031 4 2 1聚苯乙烯(PS)450 31 4 2 2聚氯乙烯(PVC)450 31 4 2 3氟塑料45031 4 2 4聚缩醛(POM)450 31 4 2 5有机玻璃(聚甲基丙烯酸甲酯PMMA)45131 4 2 6酚塑料(酚醛树脂PF)451 31 4 2 7三醋酸纤维素 (TCA)451 31 4 2 8尼龙(PA)451 31 4 2 9聚乙烯对苯二酸酯 (PET)452 31 4 2 10聚乙烯(PE)452 31 5非金属表面金属化处理新工艺453 31 5 1直接催化塑料45331 5 2简化化学活化工艺453 31 5 2 1固体催化剂法453 31 5 2 2粗化活化一步法453 31 5 3非贵金属活化法45431 5 3 1镍活化法45431 5 3 2铜活化法45431 5 4直接镀45431 5 4 1在塑料上直接镀454 31 5 4 2可直接电镀的新型塑料455 31 5 4 3直接导电聚合物455 31 5 5气溶胶喷镀45531 5 5 1气溶胶镀铜45631 5 5 2气溶胶镀银45631 5 5 3气溶胶镀金457第32章玻璃钢电镀45832 1玻璃钢的性能与表面处理458 32 1 1玻璃钢的性能特点458 32 1 2玻璃钢的表面处理性能458 32 2玻璃钢电镀工艺45932 2 1玻璃钢的结构与电镀级玻璃钢459 32 2 2粗化的机理45932 2 3玻璃钢电镀工艺46032 2 3 1表面整理46032 2 3 2除油46032 2 3 3粗化46032 2 3 4敏化和活化461 32 2 3 5化学镀铜46132 2 3 6加厚电镀46132 2 3 7表面精饰镀层462 32 3玻璃钢电镀容易出现的问题及防止方法464 32 3 1玻璃钢制造过程中出现的问题464 32 3 2金属化过程中常见的问题464 32 3 3电镀过程中容易出现的问题465 32 3 4对局部电镀层出现问题的补救465第33章其他非金属材料上电镀466 33 1石膏上电镀46633 1 1石膏电镀概述46633 1 1 1关于石膏46633 1 1 2石膏电镀前的预处理467 33 1 2石膏电镀工艺46733 1 3常见的问题与对策468 33 2陶瓷上电镀46833 2 1陶瓷电镀概述46833 2 2陶瓷的组成与粗化469 33 2 3陶瓷的金属化与电镀470 33 3玻璃上电镀47133 3 1玻璃电镀概述47133 3 2银镜法47233 3 2 1基体清洗47233 3 2 2敏化47333 3 2 3银镜反应47333 3 3导电性涂料法47433 3 4化学镀法47533 3 4 1化学镀镍法475 33 3 4 2化学镀铜法475 33 4木材上电镀47633 4 1浸蜡法47633 4 2树脂法47633 4 3直接化学镀电镀法476 33 5其他非金属材料上电镀的通用方法477 33 5 1通用方法的流程47733 5 2ABS涂料法47733 5 3环氧树脂涂料法47733 5 4其他塑料的涂料47833 5 5导电涂料法479第34章印制线路板电镀48034 1印制线路板电镀工艺48034 1 1印制线路板电镀工艺的特点480 34 1 2常用的印制线路板电镀工艺480 34 1 2 1全板电镀和图形电镀480 34 1 2 2加成法和半加成法481 34 1 2 3减成法48134 1 3孔金属化48234 1 3 1制作双面板与多层板技术关键482 34 1 3 2孔金属化的工艺流程482 34 1 3 3孔金属化工艺483 34 1 4用于印制线路板电镀的常用镀种484 34 1 4 1焦磷酸盐镀铜485 34 1 4 2硫酸盐镀铜48534 1 4 3电镀锡48634 1 4 4电镀镍金48734 2单面印制线路板的电镀488 34 2 1单面刚性印制板制作的工艺流程488 34 2 2单面印制板的制造工艺488 34 2 3单面印制板的电镀488 34 3双面印制板的电镀48934 3 1双面刚性印制板工艺流程489 34 3 2双面印制板的电镀工艺489 34 3 2 1双面板的孔金属化489 34 3 2 2双面板的图形电镀48934 4多层印制板电镀工艺49034 4 1多层印制板的特点490 34 4 2多层印制板制作工艺流程490 34 4 3多层板制作工艺要点491 34 4 3 1外形与布局49134 4 3 2层数与厚度49134 4 3 3孔径与焊盘49234 4 4多层印制板的制作492 34 4 4 1常规多层板内层板的制作工艺流程49234 4 4 2制作工艺49334 4 4 3凹蚀(去环氧钻污)494 34 5高密度印制板及其制作要点495 34 5 1布线及其要求49534 5 2高密度板制作中的要点495 34 5 3电镀工艺的选择49634 6挠性印制板的电镀49734 6 1挠性印制板及其应用497 34 6 2挠性印制板的结构与材料497 34 6 2 1挠性印制板的结构497 34 6 2 2挠性印制板的材料498 34 6 3挠性印制板的制造500 34 6 3 1线路设计制作工艺的选择500 34 6 3 2尺寸、几何形状和钻孔501 34 6 3 3去钻污50134 6 4挠性印制板的电镀502 34 6 4 1化学粗化50234 6 4 2电镀工艺50234 6 4 3过程质量管理503 34 6 5挠性印制板线路的其他制程504 34 7离子电迁移对印制板性能的影响505 34 7 1影响线路板可靠性的因素505 34 7 2离子迁移故障50534 7 3离子迁移故障的影响及对策506第七篇非水溶液电镀及与电镀相关的镀覆技术第35章非水溶液电镀与熔融电镀509 35 1非水溶液电镀50935 1 1非水溶液电镀概况509 35 1 2非水溶液镀铝510 35 1 2 1非水溶液镀铝的必要性510 35 1 2 2非水溶液镀铝工艺511 35 1 2 3镀液配制与维护511 35 1 3其他金属的非水溶液电镀513 35 1 3 1电镀铍及合金513 35 1 3 2电镀锆及合金514 35 1 3 3电镀锗51435 2半导体的电沉积51435 2 1半导体及其制取514 35 2 2硅的电沉积51535 2 3其他半导体的电沉积516 35 2 3 1砷化镓的电沉积516 35 2 3 2铟化合物的电沉积517 35 2 3 3碲化镉的电沉积517 35 3熔融电镀51735 3 1关于熔融电镀517 35 3 2熔融盐电镀铝518 35 3 3其他金属的熔融电镀519第36章相关表面处理技术520 36 1概述520。

环保电镀新工艺(3篇)

第1篇摘要:随着社会经济的快速发展,环境污染问题日益严重,电镀行业作为重污染行业之一,对环境的影响尤为显著。

为了实现可持续发展,本文从环保电镀新工艺的研究背景、工艺特点、应用领域等方面进行探讨,以期为我国电镀行业实现绿色转型提供参考。

一、引言电镀作为一种重要的表面处理技术,广泛应用于电子、汽车、航空航天、轻工等领域。

然而,传统的电镀工艺在生产过程中会产生大量的废水、废气和固体废弃物,对环境造成严重污染。

为了实现电镀行业的绿色可持续发展,环保电镀新工艺的研究与应用具有重要意义。

二、环保电镀新工艺的研究背景1. 生态环境恶化:近年来,我国电镀行业废水、废气排放量逐年增加,严重污染了水、大气和土壤环境。

2. 政策法规压力:国家及地方政府对环保要求日益严格,对电镀企业提出了更高的环保标准。

3. 产业转型升级:随着科技进步和市场需求的变化,电镀行业需要不断进行技术创新,提高产品质量和降低能耗。

三、环保电镀新工艺的特点1. 低毒、低污染:环保电镀新工艺采用无毒或低毒的化学原料,减少有害物质的排放。

2. 高效、节能:新工艺通过优化工艺参数,提高电镀效率,降低能耗。

3. 可再生、可循环:新工艺采用可回收、可循环的原料,减少资源浪费。

4. 自动化、智能化:新工艺采用自动化、智能化设备,提高生产效率,降低人工成本。

四、环保电镀新工艺的应用领域1. 电子行业:环保电镀新工艺在电子行业中的应用主要包括印刷电路板(PCB)、手机、电脑等产品的电镀。

2. 汽车行业:环保电镀新工艺在汽车行业中的应用主要包括汽车零部件、车身涂装等。

3. 航空航天行业:环保电镀新工艺在航空航天行业中的应用主要包括飞机、卫星等产品的表面处理。

4. 轻工行业:环保电镀新工艺在轻工行业中的应用主要包括五金制品、陶瓷、塑料等产品的电镀。

五、环保电镀新工艺的发展趋势1. 新型环保电镀材料的研发:针对不同行业的需求,开发新型环保电镀材料,降低有害物质排放。

氯化物全光亮锌铁合金电镀工艺的应用

氯化物全光亮锌铁合金电镀工艺的应用一、引言氯化物全光亮锌铁合金电镀工艺是一种常见的电镀工艺,具有广泛的应用领域。

本文将介绍氯化物全光亮锌铁合金电镀工艺的原理、工艺流程、优势以及应用案例。

二、氯化物全光亮锌铁合金电镀工艺的原理氯化物全光亮锌铁合金电镀工艺是在锌盐溶液中加入一定量的氯化铁,并在合适的电流密度下进行电解,使铁和锌在基体上共沉积形成合金层。

电镀过程中,氯化铁被还原为氯化铁离子,并与锌离子一起沉积在基体上,形成均匀的锌铁合金层。

三、氯化物全光亮锌铁合金电镀工艺的工艺流程1. 准备工作:清洗基体表面,去除表面污垢和氧化物;2. 预处理:将基体放入酸性溶液中进行酸洗,去除表面氧化物,增加基体表面的粗糙度;3. 镀液配置:按照一定的比例配置含有锌盐和氯化铁的电镀液;4. 镀液搅拌:通过机械搅拌或气体搅拌,使电镀液中的离子均匀分布;5. 电镀:将基体浸入电镀液中,设置合适的电流密度,进行电解镀锌铁合金层;6. 清洗:将电镀后的基体进行清洗,去除残留的电镀液和杂质;7. 表面处理:对电镀后的基体进行必要的表面处理,如喷砂、抛光等;8. 检验:对镀层进行检验,检查其厚度、硬度和耐腐蚀性能;9. 包装:将符合要求的镀件进行包装。

四、氯化物全光亮锌铁合金电镀工艺的优势1. 均匀性:氯化物全光亮锌铁合金电镀工艺能够使锌和铁均匀共沉积,形成均匀的合金层,提高镀层的质量;2. 耐腐蚀性:锌铁合金层具有良好的耐腐蚀性能,能够有效地保护基体不受外界环境的侵蚀;3. 耐磨性:锌铁合金层具有较高的硬度和耐磨性,能够增加基体的使用寿命;4. 美观性:氯化物全光亮锌铁合金电镀工艺能够使镀层表面光亮、平整,提高镀件的美观度;5. 环保性:氯化物全光亮锌铁合金电镀工艺使用的电镀液中无铅,对环境无污染。

五、氯化物全光亮锌铁合金电镀工艺的应用案例氯化物全光亮锌铁合金电镀工艺广泛应用于汽车零部件、机械设备、电子产品等领域。

例如,在汽车零部件领域,氯化物全光亮锌铁合金电镀工艺可以提供耐腐蚀、耐磨、美观的镀层,保护零部件不受湿润、腐蚀性气体等环境的侵蚀,延长其使用寿命。

环保三价铬电镀铬配方工艺PMCr 07

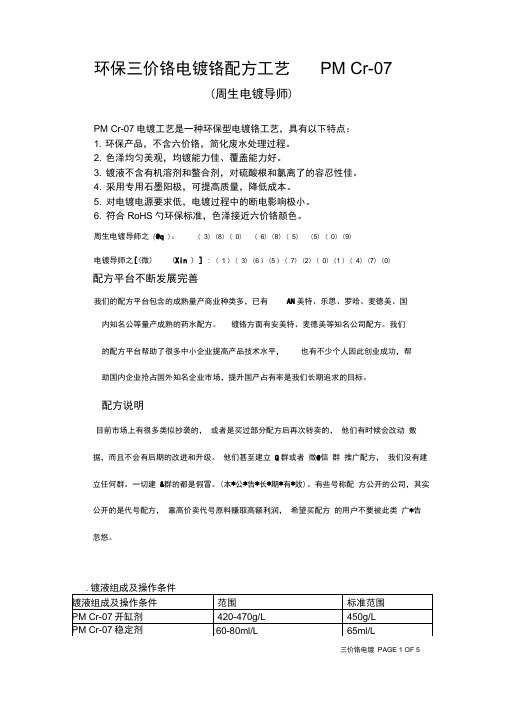

环保三价铬电镀铬配方工艺PM Cr-07(周生电镀导师)PM Cr-07电镀工艺是一种环保型电镀铬工艺,具有以下特点:1. 环保产品,不含六价铬,简化废水处理过程。

2. 色泽均匀美观,均镀能力佳、覆盖能力好。

3. 镀液不含有机溶剂和螯合剂,对硫酸根和氯离了的容忍性佳。

4. 采用专用石墨阳极,可提高质量,降低成本。

5. 对电镀电源要求低,电镀过程中的断电影响极小。

6. 符合RoHS勺环保标准,色泽接近六价铬颜色。

周生电镀导师之(@q ):( 3) (8) ( 0) ( 6) (8) ( 5) (5) ( 0) (9)电镀导师之[(微) (Xin ) ] : ( 1 ) ( 3) (6 ) (5 ) ( 7) (2) ( 0) (1 ) ( 4) (7) (0)配方平台不断发展完善我们的配方平台包含的成熟量产商业种类多,已有AN美特、乐思、罗哈、麦德美、国内知名公等量产成熟的药水配方。

镀铬方面有安美特、麦德美等知名公司配方。

我们的配方平台帮助了很多中小企业提高产品技术水平,也有不少个人因此创业成功,帮助国内企业抢占国外知名企业市场,提升国产占有率是我们长期追求的目标。

配方说明目前市场上有很多类似抄袭的,或者是买过部分配方后再次转卖的,他们有时候会改动数据,而且不会有后期的改进和升级。

他们甚至建立Q群或者微@信群推广配方,我们没有建立任何群。

一切建&群的都是假冒。

(本*公*告*长*期*有*效)。

有些号称配方公开的公司,其实公开的是代号配方,靠高价卖代号原料赚取高额利润,希望买配方的用户不要被此类广*告忽悠。

.镀液组成及操作条件二镀液的配制与维护1. 在准备好的三价铬镀槽中安装三价铬专用石墨阳极,并做好清洁;2. 注入约50泣作容积的纯水于已做好清洁的镀槽中,启动空气搅拌,加热至约70 r ;3. 在空气搅拌下,以少量多次的方式加入计算量的PM Cr-07开缸剂,溶解过程中控制温度在35C左右;4. 加纯水至85泣作容积,继续空气搅拌16-24小时,保证PM Cr-07开缸剂完全溶解;5. 在强空气搅拌下,缓慢加入计算量的PM Cr-07稳定剂,避免在添加过程中出现局部高浓度;6. 控制镀液温度在30r左右,加入计算量的PM Cr-07湿润剂;7. 在空气搅拌下,加入15ml/L氨水,搅拌8小时,测试并调整镀液PH至2.8 ;8. 在空气搅拌下,加入计算量的PM Cr-07络合剂,9. 以纯水调整至工作液面;10. 在工作温度下,以2-3A/dm2阴极电流密度通电24小时后试镀。

电镀氯化锌工艺技术

电镀氯化锌工艺技术电镀氯化锌是一种常用的电镀工艺,它具有良好的物理和化学性质,广泛应用于电子、电器、汽车、航空航天等行业。

下面将介绍一下电镀氯化锌的工艺技术。

首先,电镀氯化锌工艺的准备工作非常重要。

在准备前,需要检查电镀槽和设备的状态,并确保设备正常运行。

然后,清洗锌基材,去除表面的污垢和氧化物,以获得干净的基材表面。

清洗过程可以通过化学清洗、机械清洗或电解清洗来完成。

清洗后,再进行除油处理,去除基材表面的油脂和污渍。

接下来,是电镀氯化锌的主要工艺步骤。

首先是镀液的配制。

将适量的氯化锌和其他添加剂溶解在适当的溶剂中,形成电镀液。

电镀液的配方需要根据具体情况进行调整,以保证最佳的镀层质量。

在配制后,需要进行一系列的实验和测试,以确定电镀液的性能和适用性。

接着是电镀过程。

首先,将清洗好的锌基材放入电镀槽中,并连接好电源。

然后,将电镀液倒入槽中,并调节电流和时间等参数。

开始电镀后,锌离子开始在基材表面析出,形成锌层。

电镀过程中需要注意控制电流密度和电镀液的温度、搅拌强度等因素,以获得均匀、致密的镀层。

最后,是电镀层的处理和检验。

电镀完成后,将镀层从电镀槽中取出,用水冲洗,并进行表面处理,如烘干、抛光等。

然后,用一些测试方法,如厚度测量、粘附力测试等,对镀层进行质量检验。

如果镀层达到要求,即可下一步处理,如封孔、滚压等。

如果镀层不合格,则需要返工或重新进行电镀。

总结起来,电镀氯化锌工艺技术是一项复杂而精细的工艺,需要严格控制各个环节和参数,以获得高质量的镀层。

合理的准备工作、配制电镀液和控制电镀过程是确保镀层质量的关键。

只有专业的人员在严格操作下进行电镀,才能达到预期效果。

电镀铬工艺流程

电镀铬工艺流程

电镀铬是一种常用的表面处理工艺,可以使金属件表面获得一层具有装饰性和

防腐蚀性能的铬层。

下面将介绍电镀铬的工艺流程。

首先,准备工作。

在进行电镀铬之前,需要对金属件进行表面处理,包括去油、除锈、酸洗等工序,以确保金属表面的清洁度和光洁度。

同时,还需要对电镀槽和设备进行清洁和检查,确保电镀液的质量和设备的正常运转。

其次,进行预处理。

预处理是电镀铬工艺中非常重要的一步,它包括活化、镀

前处理和活化再处理等工序。

活化是指在金属表面形成一层均匀的活化膜,以增强金属表面的导电性和附着力。

镀前处理则是为了去除金属表面的氧化物和杂质,以保证电镀铬层的质量和均匀度。

活化再处理则是为了进一步增强金属表面的活化性能,以保证电镀铬层的附着力和耐腐蚀性能。

接着,进行电镀。

电镀铬是通过在电解槽中施加电流,使铬离子在金属表面析

出并沉积形成铬层的工艺。

在电镀过程中,需要控制电镀液的温度、PH值、电流

密度等参数,以确保电镀铬层的厚度、硬度和光泽度。

同时,还需要定期检测电镀液的成分和质量,及时补充和更换电镀液,以保证电镀铬的质量和稳定性。

最后,进行后处理。

电镀铬完成后,需要对金属件进行后处理,包括清洗、中和、干燥等工序,以去除电镀液残留和保护电镀铬层的质量。

同时,还需要对电镀铬层进行检测和评定,以确保其符合相关标准和要求。

总之,电镀铬工艺流程包括准备工作、预处理、电镀和后处理四个主要步骤。

只有严格按照工艺要求和操作规程进行操作,才能获得质量稳定、性能优良的电镀铬产品。

现代电镀网:化学镀铜和直接镀技术

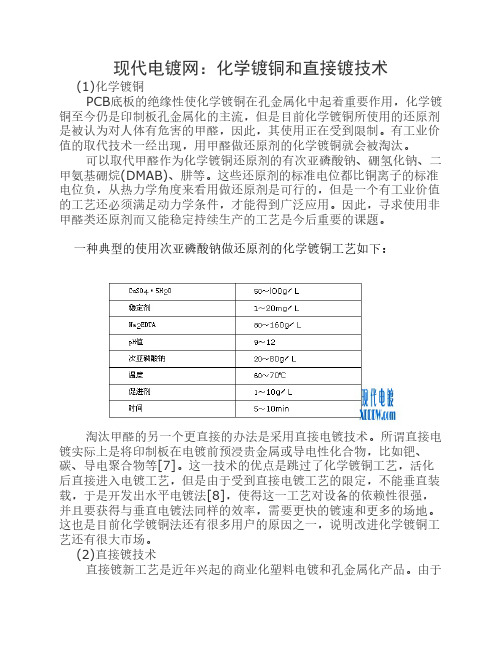

现代电镀网:化学镀铜和直接镀技术(1)化学镀铜PCB底板的绝缘性使化学镀铜在孔金属化中起着重要作用,化学镀铜至今仍是印制板孔金属化的主流,但是目前化学镀铜所使用的还原剂是被认为对人体有危害的甲醛,因此,其使用正在受到限制。

有工业价值的取代技术一经出现,用甲醛做还原剂的化学镀铜就会被淘汰。

可以取代甲醛作为化学镀铜还原剂的有次亚磷酸钠、硼氢化钠、二甲氨基硼烷(DMAB)、肼等。

这些还原剂的标准电位都比铜离子的标准电位负,从热力学角度来看用做还原剂是可行的,但是一个有工业价值的工艺还必须满足动力学条件,才能得到广泛应用。

因此,寻求使用非甲醛类还原剂而又能稳定持续生产的工艺是今后重要的课题。

一种典型的使用次亚磷酸钠做还原剂的化学镀铜工艺如下:淘汰甲醛的另一个更直接的办法是采用直接电镀技术。

所谓直接电镀实际上是将印制板在电镀前预浸贵金属或导电性化合物,比如钯、碳、导电聚合物等[7]。

这一技术的优点是跳过了化学镀铜工艺,活化后直接进入电镀工艺,但是由于受到直接电镀工艺的限定,不能垂直装载,于是开发出水平电镀法[8],使得这一工艺对设备的依赖性很强,并且要获得与垂直电镀法同样的效率,需要更快的镀速和更多的场地。

这也是目前化学镀铜法还有很多用户的原因之一,说明改进化学镀铜工艺还有很大市场。

(2)直接镀技术直接镀新工艺是近年兴起的商业化塑料电镀和孔金属化产品。

由于以微电子技术和移动通信为主导的电子工业的迅猛发展,各种印制线路板的需求量急剧增长,使对复杂的印制板孔金属化技术进行改进的要求也与日俱增,从而催生出塑料直接镀技术。

直接镀新工艺的要点是去掉化学镀工序,将原来的活化晶核改良成电镀成膜的晶核,这在理论上是成立的,并且在技术上也做到了。

以印制板孔金属化为例,商业化的直接镀技术提供的产品就是以活化代替化学镀的产品,并且仍然采用的是金属钯为晶核,但是其名称不再叫活化剂,而是叫做导体吸附剂。

导体吸附剂的工艺参数是:而作为商品,供应商提供的是基本液和还原剂两种产品。

代铬电镀工艺

代铬电镀工艺,镀层色泽和耐蚀性可与铬媲美,能源消耗比镀铬低,镀液的深镀能力远胜于镀铬,用于小零件的常规滚镀生产。

经济效益显著。

代铬电镀添加剂分为开缸剂、补给1号、补给2号、补给3号和稳定剂。

一、配方和操作条件:(密度1.25)代铬开缸剂320亳升/升代铬补给1号90 毫升/升代铬稳定剂60 毫升/升代铬补给3号10 亳升/升(需更蓝亮镀层时才加入)pH值(可用磷酸或氢氧化钠调整)10~11温度35~45℃阳极1铬18镍9钛不锈钢电流密度挂镀时0.5~2 A/dm2滚镀时60~100 A/桶阴极移动25~30 次/分滚桶转速4~6 转/分二、电镀液的配制:1.先将规定体积的30%水加入镀槽中。

2.加入所需量的稳定剂,搅拌均匀。

3.加入代铬补给1号,搅拌均匀后,边搅拌边慢慢加入代铬开缸剂(如需要最后加入代铬补给3号)。

4.检查上述溶液pH值,控制pH值在10左右。

5.加水至规定体积,加温至45℃左右,即可试镀。

三、代铬电镀补给液的补充:正常生产后(一般是配槽后次日),按千安时消耗量补充代铬1号、代铬2号、代铬稳定剂;如需更蓝亮镀层同时补加代铬3号。

一般不再补加代铬开缸剂。

代铬补给剂1号 2.5~4.0升/千安时代铬补给剂2号 2.5~4.0升/千安时代铬稳定剂 1.0~1.2升/千安时代铬补给3号0.8~1.0升/千安时(镀更蓝亮镀层时才补充)四、实例:配制100升代铬电镀液1.将30升水倒入镀槽中。

2.加入5升的代铬稳定剂,搅拌均匀。

3.加入9升代铬补给1号,搅拌均匀后,在不断搅拌慢慢下加入32升的代铬开缸剂。

4.需要镀层色泽更蓝亮可加入代铬补给3号1升。

5.用磷酸(约200毫升,以水1升稀释),将上述溶液pH值调至12。

6.加水至100升,加温至45℃左右,即可试镀。

五、工艺流程(例):已镀好底层的镀件(包括酸性光亮铜、光亮镍、镍铁、铜锡合金或锌铜合金等)→水洗→弱酸活化→水洗→代铬电镀→水洗→钝化→水洗→干燥→检验→成品。

环保型电镀锌工艺)

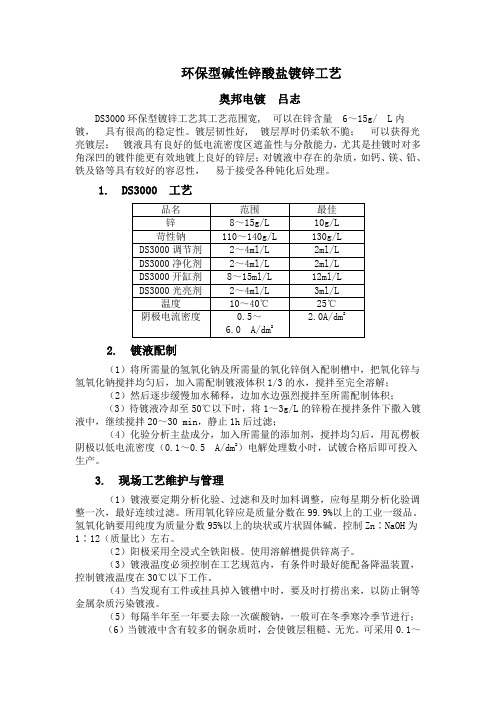

环保型碱性锌酸盐镀锌工艺奥邦电镀吕志DS3000环保型镀锌工艺其工艺范围宽, 可以在锌含量 6~15g/ L内镀,具有很高的稳定性。

镀层韧性好, 镀层厚时仍柔软不脆;可以获得光亮镀层;镀液具有良好的低电流密度区遮盖性与分散能力,尤其是挂镀时对多角深凹的镀件能更有效地镀上良好的锌层;对镀液中存在的杂质,如钙、镁、铅、铁及铬等具有较好的容忍性,易于接受各种钝化后处理。

1. DS3000 工艺2. 镀液配制(1)将所需量的氢氧化钠及所需量的氧化锌倒入配制槽中,把氧化锌与氢氧化钠搅拌均匀后,加入需配制镀液体积1/3的水,搅拌至完全溶解;(2)然后逐步缓慢加水稀释,边加水边强烈搅拌至所需配制体积;(3)待镀液冷却至50℃以下时,将1~3g/L的锌粉在搅拌条件下撒入镀液中,继续搅拌20~30 min,静止1h后过滤;(4)化验分析主盐成分,加入所需量的添加剂,搅拌均匀后,用瓦楞板阴极以低电流密度(0.1~0.5 A/dm2)电解处理数小时,试镀合格后即可投入生产。

3. 现场工艺维护与管理(1)镀液要定期分析化验、过滤和及时加料调整,应每星期分析化验调整一次,最好连续过滤。

所用氧化锌应是质量分数在99.9%以上的工业一级品。

氢氧化钠要用纯度为质量分数95%以上的块状或片状固体碱。

控制Zn∶NaOH为1∶12(质量比)左右。

(2)阳极采用全浸式全铁阳极。

使用溶解槽提供锌离子。

(3)镀液温度必须控制在工艺规范内,有条件时最好能配备降温装置,控制镀液温度在30℃以下工作。

(4)当发现有工件或挂具掉入镀槽中时,要及时打捞出来,以防止铜等金属杂质污染镀液。

(5)每隔半年至一年要去除一次碳酸钠,一般可在冬季寒冷季节进行;(6)当镀液中含有较多的铜杂质时,会使镀层粗糙、无光。

可采用0.1~0.2 A/dm2的小电流密度电解处理去除;铜杂质较多时,可加入0.5~1g/L锌粉置换去除或采用锌粉置换处理。

(7)铬酸根和硝酸根这类氧化性杂质,会使镀液的分散能力和覆盖能力明显下降,造成低电流密度区镀不上。

镀锌工艺及分类

电镀锌工艺及钝化讲解钢材常识 2009-07-21 20:27 阅读463 评论1字号:大中小天道酬勤电镀锌:就是利用电解,在制件表面形成均匀、致密、结合良好的金属或合金沉积层的过程。

与其他金属相比,锌是相对便宜而又易镀覆的一种金属,属低值防蚀电镀层。

被广泛用于保护钢铁件,特别是防止大气腐蚀,并用于装饰。

镀覆技术包括槽镀(或挂镀)、滚镀(适合小零件)、自动镀和连续镀(适合线材、带材)。

目前,国内按电镀溶液分类,可分为四大类:1.氰化物镀锌:由于(CN)属剧毒,所以环境保护对电镀锌中使用氰化物提出了严格限制,不断促进减少氰化物和取代氰化物电镀锌镀液体系的发展,要求使用低氰(微氰)电镀液。

采用此工艺电镀后,产品质量好,特别是彩镀,经钝化后色彩保持好。

2.锌酸盐镀锌:此工艺是由氰化物镀锌演化而来的。

目前国内形成两大派系,分别为:a) 武汉材保所的”DPE”系列;b) 广电所的”DE”系列。

都属于碱性添加剂的锌酸盐镀锌;PH值为12.5~13。

采用此工艺,镀层晶格结构为柱状,耐腐蚀性好,适合彩色镀锌。

注意:产品出槽后—>水洗—>出光(硝酸+盐酸) —>水洗—>钝化—>水洗—>水洗—>烫干—>烘干—>老化处理(烘箱内80~90oC。

3.氯化物镀锌此工艺在电镀行业应用比较广泛,所占比例高达40%。

钝化后(兰白)可以锌代铬(与镀铬相媲美),特别是在外加水溶性清漆后,外行人是很难辩认出是镀锌还是镀铬的。

此工艺适合于白色钝化(兰白,银白)。

4.硫酸盐镀锌此工艺适合于连续镀(线材、带材、简单、粗大型零、部件)。

成本低廉镀锌钢管分冷镀管、热镀管,前者已被禁用,后者还被国家提倡暂时能用.热镀锌管热镀锌管是使熔融金属与铁基体反应而产生合金层,从而使基体和镀层二者相结合。

热镀锌是先将钢管进行酸洗,为了去除钢管表面的氧化铁,酸洗后,通过氯化铵或氯化锌水溶液或氯化铵和氯化锌混合水溶液槽中进行清洗,然后送入热浸镀槽中。

UV电镀工艺流程的创新方案

UV电镀工艺流程的创新方案UV电镀工艺流程的创新方案引言:随着现代电子产品的不断发展,对于电镀工艺的要求也越来越高。

传统的电镀工艺存在一些缺陷,比如环境污染、能耗较高、成本较高等问题。

因此,为了解决这些问题,创新的UV电镀工艺流程应运而生。

本文将深入探讨UV电镀工艺的各个方面,并提供一种创新的方案。

一、UV电镀工艺流程的背景传统的电镀工艺在镀液中加入稳定剂,通过直流或交流电进行电解,使金属离子在附着件表面沉积形成金属膜层。

但是传统电镀存在镀液含有大量有毒物质,造成环境污染的问题,并且能耗高、工艺步骤繁琐等缺点,因此亟需一种创新的电镀工艺。

二、UV电镀工艺的原理UV电镀工艺通过紫外辐射可以实现金属离子在附着件表面的沉积,而无需使用传统电镀中所需的电解反应。

UV电镀工艺利用高能紫外光照射在附着件表面,激发金属离子进入激发态,并在表面沉积形成金属膜层。

这种新型的电镀工艺可以大大减少污染物的排放,降低能耗,还可实现对复杂形状物体的镀液均质性。

三、UV电镀工艺流程的创新方案1. 光敏稳定剂的研发:UV电镀工艺中的关键是光敏稳定剂的研发,它可以吸收紫外光,并与金属离子发生反应,从而促进金属膜层的沉积。

我们建议利用纳米材料技术,设计一种高效的光敏稳定剂,以提高电镀效率和均匀性。

2. 光源设计和优化:选择适当波长和功率的紫外光源对于实现高效的UV电镀工艺至关重要。

我们建议采用LED紫外光源,通过改变光源的参数和布局来优化紫外光的照射效果,以提高电镀质量和降低能耗。

3. 电镀液的优化:在UV电镀工艺中,电镀液的成分对电镀效果起着重要作用。

我们建议通过优化电镀液的pH值、浓度和添加剂等方面的参数,来实现更好的电镀质量和稳定性。

4. 安全与环保:在制定UV电镀工艺流程时,需要考虑对操作人员和环境的安全。

我们建议采取合适的防护设施和措施,以确保操作过程中的安全,同时通过改进电镀液的成分和处理方法,减少污染物的排放。

四、UV电镀工艺的优势和前景展望1. 环保:相比传统的电镀工艺,UV电镀工艺减少了有毒物质的使用和排放,对环境污染的影响更小。

电镀工艺:三价铬电镀工艺

电镀工艺:三价铬电镀工艺

现代电镀网3月22日讯:

RTC是本公司针对电镀工艺环保要求而精心开发的产品,此系列产品不含六价铬以及对设备有腐蚀作用的氯离子、氟离子,而且比早期其它产品具有更优良的稳定性及装饰性。

特性:

(1)环保产品,不含六价铬,废水处理简单;

(2)镀层色泽与传统六价铬镀层色泽相近;

(3)镀液具有良好的均镀能力与覆盖能力;

(4)二次导电不会产生不良现象;

(5)阳极必须采用本公司提供的隐形阳极(RT.CA);

(6)采用RTCA阳极既可提高产品质量的镀液稳定性,也可降低工艺成本。

工艺流程:

镀镍一回收一3次水洗一镀三价铬一回收一2次水洗一钝化一水洗一烘干。

NZ_500环保型镀锌工艺_周长虹 奥邦电镀

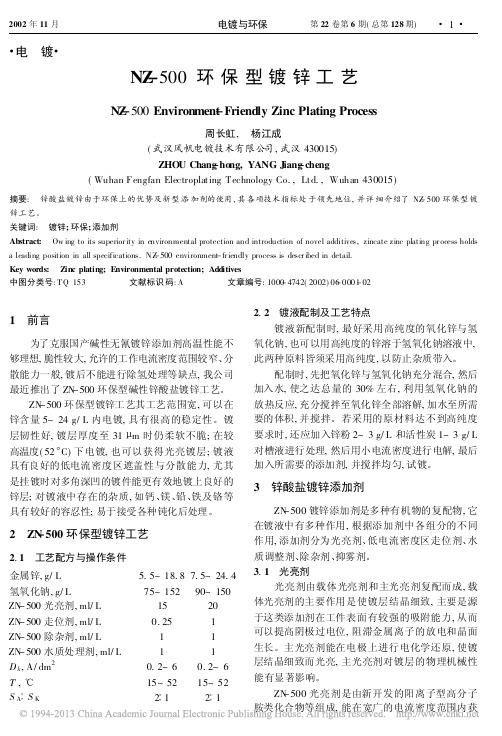

金属锌, g/ L 氢氧化钠 , g/ L ZN- 500 光亮剂 , ml/ L ZN- 500 走位剂 , ml/ L ZN- 500 除杂剂 , ml/ L ZN- 500 水质处理剂 , ml/ L D k , A/ dm 2 T, SA SK

2

Nov. 2002

Electroplating & Pollution Control

在镀液中有多种作用 , 根据添加剂中各组分的不同 作用, 添加剂分为光亮剂、 低电流密度区走位剂、 水 质调整剂、 除杂剂、 抑雾剂。 3. 1 光亮剂 光亮剂由载体光亮剂和主光亮剂复配而成 , 载 体光亮剂的主要作用是使镀层结晶细致 , 主要是源 于这类添加剂在工件表面有较强的吸附能力 , 从而 可以提高阴极过电位 , 阻滞金属离子的放电和晶面 生长。主光亮剂能在电极上进行电化学还原 , 使镀 层结晶细致而光亮, 主光亮剂对镀层的物理机械性 能有显著影响。 ZN - 500 光亮剂是由新开发的阳离子型高分子 胺类化合物等组成, 能在宽广的电流密度范围内获

1

电

镀

NZ - 500 环 保 型 镀 锌 工 艺

NZ - 500 Environment Friendly Zinc Plating Process

周长虹 , 杨江成 ( 武汉风帆电镀技术有限公司 , 武汉 430015) ZHOU Chang - hong, YANG Jiang - cheng ( Wuhan F engfan Electroplat ing T echnology Co. , Lt d. , Wuhan 430015)

低电流密度区走位剂zn500低电流密度区流密度区的光亮度并能降低镀层的应力及消除镀层起泡的潜在危险挂镀时其消耗量为zn500光亮剂消耗量的25左右即3080mlkah

电镀锌工艺及其流程图

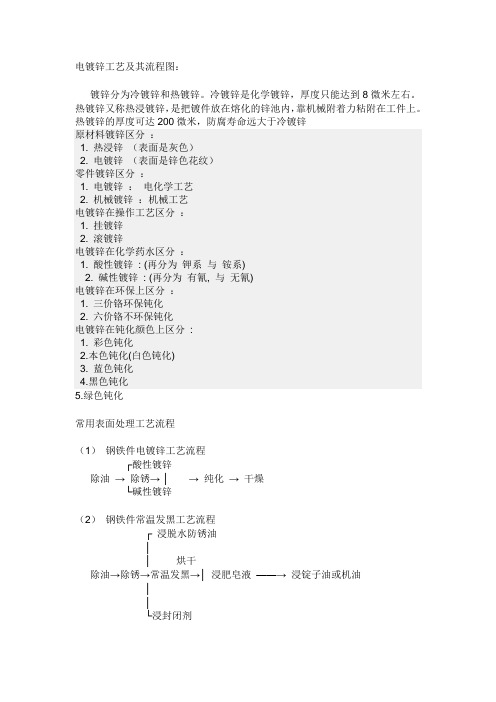

电镀锌工艺及其流程图:镀锌分为冷镀锌和热镀锌。

冷镀锌是化学镀锌,厚度只能达到8微米左右。

热镀锌又称热浸镀锌,是把镀件放在熔化的锌池内,靠机械附着力粘附在工件上。

热镀锌的厚度可达200微米,防腐寿命远大于冷镀锌原材料镀锌区分:1. 热浸锌(表面是灰色)2. 电镀锌(表面是锌色花纹)零件镀锌区分:1. 电镀锌:电化学工艺2. 机械镀锌:机械工艺电镀锌在操作工艺区分:1. 挂镀锌2. 滚镀锌电镀锌在化学药水区分:1. 酸性镀锌: (再分为钾系与铵系)2. 碱性镀锌: (再分为有氰, 与无氰)电镀锌在环保上区分:1. 三价铬环保钝化2. 六价铬不环保钝化电镀锌在钝化颜色上区分:1. 彩色钝化2.本色钝化(白色钝化)3. 蓝色钝化4.黑色钝化5.绿色钝化常用表面处理工艺流程(1)钢铁件电镀锌工艺流程┌酸性镀锌除油→ 除锈→ │ → 纯化→ 干燥└碱性镀锌(2)钢铁件常温发黑工艺流程┌ 浸脱水防锈油││ 烘干除油→除锈→常温发黑→│ 浸肥皂液——→ 浸锭子油或机油││└浸封闭剂(3)钢铁件磷化工艺流程除油→除锈→表调→磷化→涂装(4)ABS/PC塑料电镀工艺流程除油→ 亲水→ 预粗化(PC≥50%)→ 粗化→ 中和→ 整面→ 活化→ 解胶→ 化学沉镍→ 镀焦铜→ 镀酸铜→ 镀半亮镍→ 镀高硫镍→ 镀亮镍→ 镀封→ 镀铬(5)PCB电镀工艺流程除油→ 粗化→ 预浸→ 活化→ 解胶→ 化学沉铜→ 镀铜→ 酸性除油→ 微蚀→ 镀低应力镍→ 镀亮镍→ 镀金→ 干燥(6)钢铁件多层电镀工艺流程除油→ 除锈→ 镀氰化铜→ 镀酸铜→ 镀半亮镍→ 镀高硫镍→ 镀亮镍→ 镍封→ 镀铬(7)钢铁件前处理(打磨件、非打磨件)工艺流程1、打磨件→ 除蜡→ 热浸除油→ 电解除油→ 酸蚀→ 非它电镀2、非打磨件→ 热浸除油→ 电解除油→ 酸蚀→ 其它电镀(8)锌合金件镀前处理工艺流程除蜡→ 热浸除油→ 电解除油→ 酸蚀→ 镀碱铜→ 镀酸铜或焦磷酸铜→ 其它电镀(9)铝及其合金镀前处理工艺流程除蜡→热浸除油→电解除油→酸蚀除垢→化学沉锌→ 浸酸→ 二次沉新→ 镀碱铜或镍→ 其它电镀除蜡→热浸除油→电解除油→酸蚀除垢→铝铬化→ 干燥→ 喷沫或喷粉→ 烘干或粗化→ 成品除蜡→热浸除油→电解除油→酸蚀除垢→阳极氧化→ 染色→ 封闭→ 干燥→ 成品(10)铁件镀铬工艺流程:除蜡→ 热浸除油→ 阴极→ 阳极→ 电解除油→ 弱酸浸蚀→ 预镀碱铜→ 酸性光亮铜(选择)→ 光亮镍→ 镀铬或其它除蜡→ 热浸除油→ 阴极→ 阳极→ 电解除油→ 弱酸浸蚀→ 半光亮镍→ 高硫镍→ 光亮镍→ 镍封(选择)→ 镀铬(11)锌合金镀铬工艺流程除蜡→ 热浸除油→ 阴极电解除油→ 浸酸→ 碱性光亮铜→ 焦磷酸铜(选择性)→ 酸性光亮铜(选择性)→ 光亮镍→镀铬(12)电叻架及染色工艺流程前处理或电镀→ 纯水洗(2-3次)→预浸→ 电叻架→ 回收→ 纯水洗(2-3次)→ 烘干→ 成品。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

现代电镀网:环保型氯化物镀锌后镀代铬新工艺

1、前言

电镀设备在现代的生产生活当中已经越来越普遍,而现有的锡-钴-锌三元合金代铬或锡钴代铬(滚镀铬)电镀工艺大多采用先预镀铜后经光亮镀镍,再在镍层上镀代铬层,不仅成本高而且污染严重。

也有人做过试验,采用电镀锌后镀代铬的工艺,但是锌层进入代铬溶液很容易被腐蚀,而且因代铬层被锌层置换,造成代铬层变色等缺陷。

我们研发的环保型氯化物镀锌后镀代铬新工艺,成功地应用到生产中,实现了环保和经济效益双丰收。

2、电镀工艺

2.1工艺流程

工件碱性除油→盐酸除锈、活化→流动水清洗→环保型氯化物镀锌(锌镀层要求洁白光亮,关键工序)→流动水清洗→脱膜出光→流动水清洗→浸活化保护液(关键工序)→流动水清洗→滚镀代铬(可采用任何一种代铬工艺)→流动水清洗→钝化→流动水清洗→烘干→成品,包装。

环保型氯化物镀锌后镀代铬新工艺,由于采用锌层代替打底铜层和镍层,大大降低了生产成本。

代铬前采用浸泡活化保护液是一道关键工序,它有效的防止锌层在代铬溶液中腐蚀,并能防止锌层与代铬层发生置换反应,提高了锌层与代铬层的结合力,具有防腐性更优同时更为环保的优点。

2.2环保型氯化物镀锌工艺

我们采用环保型氯化物镀锌工艺,它不含有毒的化合物,有超强的整平,能镀得光亮、平滑的镀锌层。

适合于各类型的钝化处理。

其镀锌层延展性好,它的覆盖能力可以超过碱性和氰化物镀锌工艺,对铁、铜等金属杂质容忍度高,镀液维护简单。

并且适合各类钢铁材质,包括钢材、铸件等难镀工件的电镀。

出光速度快,有极佳的电流效率,大大提高了生产效率。

该环保型镀液废水处理简易,可以滚镀和挂镀,能在宽阔的电流密度范围内获得理想的光亮镀层。

环保型氯化物镀锌工艺,见表1。

表1 环保型氯化物镀锌溶液组成和操作条件

成分

含量

实际含量

氯化锌/(g/L)

50-80

70

氯化钾/(g/L)

180-220

200

硼酸/(g/L)

25-35

35

导电盐/(g/L)

60-80

70

光亮剂(ZS601A)/(ml/L)

0.5-1

0.8

柔软剂(ZS601B)/(ml/L)

15-25

25

PH值

4.5-

5.8

温度/(℃)

阴极电流密度/(A/dm2)

15-50

0.1-5

阳极电流密度/(A/dm2)

不超过2.5

电压/(V)

4-10

过滤

连续过滤1-2次/h(建议采用15μm滤芯)

镀液比重/(oBe,)

16-20

2.3镀液配制

⑴镀槽加入一半体积的水,水温最好为24℃以上,建议若水温太低,需加热。

⑵加入硼酸,并搅拌使之溶解。

⑶加入氯化锌并搅拌使之溶解。

(使用工业级的最好用锌粉处理后加入)

⑷加入氯化钾、导电盐并搅拌使之溶解,混合均匀。

⑸加锌粉2-3 g/L,搅拌2小时,再加1-2 g/L活性炭搅拌2小时,并沉淀过滤。

⑹加水至镀槽接近操作液位,并搅拌均匀,调整镀液PH值于操作范围。

⑺按标准加入光亮剂及柔软剂。

⑼整镀液至操作液位即可试镀。

2.4主盐的补充

⑴在生产中,需要添加的是氯化钾和硼酸。

⑵低氯化钾时将造成光泽平滑及覆盖力不均的情形,须经常分析补充氯化钾。

⑶正常情况,氯化锌的补充是在阳极溶解时来维持,因此99.9%以上纯度的锌板是最佳

的锌金属来源。

⑷但有时在电镀过程中,如果阳极析出锌离子不足时,镀液经化验分析来补加氯化锌,

以补足所欠的锌含量。

⑸依实际经验,每加入100kg氯化钾,需加入硼酸7.5kg。

2.5光亮剂的补充

⑴光亮剂每1000安培小时大约消耗150-180ml,添加时须稀释添加。

⑵若光亮变降低,每1000升镀液可加入150-180ml光亮剂,即可恢复镀层光亮。

601A

有光亮起平整的作用。

⑶601B柔软剂,由镀液带出损失和消耗而补充,一般1000安培小时添加50-100ml。

⑷每加入100kg氯化钾时添加601B柔软剂1-2kg。

3、注意事项

环保型氯化物镀锌后镀代铬新工艺中,镀锌是很关键的一个环节。

众所周知,代铬镀层本身并无光亮度,是靠底层的光亮而光亮,所以,锌层要求洁白、光亮、镀锌层表面的有机膜要薄,这样容易清洗掉膜层。

如若锌层上残存有机膜而清洗不干净,在进行下道代铬工序,很容易使镀层发花或变色。

而另一个关健的步骤是浸活化保护液。

活化保护剂用量为100-200g∕L,彻底溶于水后即可使用。

工件应在活化保护液中进行多次上下抖动,以确保工件的任何部位都经过活化保护,不留死角,以确保代电镀设备的质量。

现代电镀网拥有电镀资讯板块,电镀商城板块,网站资源板块,以及增值服务板块。

每天都有最新鲜的电镀新闻发布,让您实时掌握最新资讯。

电镀商城已有上千家企业入驻,并在本平台发布其公司主营的相关产品,目前注册会员及发布产品信息都是免费的。

电镀商城中也会有订单的发布,厂房的出租等,这些信息的发布也是免费的。

网站资源,增值服务两大板块是为电镀工程师及从事电镀行业的各位提供的,内容大部分是电镀工艺的介绍,电镀百科的发布等等。

现代电镀网也有自己的BBS论坛,供相关行业的从业者互相学习,互相探讨。