环保三价铬电镀铬配方工艺PM Cr-07

三价铬镀铬工艺

三价铬镀铬工艺该资讯由: Admin 编辑发布时间为:2007-12-29 共被阅读: 2162 次铬具有优良的装饰性和功能性。

然而,六价铬危害巨大。

世界卫生组织、欧洲和美国等越来越密切关注六价铬的危害,不断降低六价铬废水的排放标准。

从1997年起,欧洲和北美规定六价铬在空气中的最大含量为0.001mg/m3,电镀废水中六价铬每月日平均含量小于1.71mg/L。

各国研究者也纷纷指出,研究和发展代六价铬电镀的工艺或镀层热在必行。

三价铬电镀作为最重要、最直接有效的代六价铬电镀工艺,无论从工艺性能或环境保护上都比六价铬电镀具有无可比拟的优越性,研究其从装饰性和功能性上取肛六价铬电镀已是刻不容缓。

尽管对三价铬研究从没停止过,但直到七十年代才取得突破性进展,成功推出三价铬电镀的产品和工艺。

真正意义上获得生产应用的是1974年Albright&Wilson公司推出的Alecra-3工艺和稍后改进型的Alecra-3000工艺。

该工艺以甲酸盐作络合剂,配合其它成份,如主铬盐、导电盐、润湿剂等,在适当的工艺条件下可以获得3µm以下的三价铬镀层,镀层耐蚀性、硬度不差于六铬镀层。

七十年代OMI公司对甲酸盐体系三价铬镀铬时如何增加走位能力、消除金属杂质离子的干扰,如何抑制镀液中的六价铬的生成申请了一系列的专利。

与此同时,该公司还提出使用铁氧体阳极与石墨阳极配合可抑制Cr3+在阳极氧化成Cr6+。

而此前的研究者均采用石墨作阳极,Cr3+在阳极氧化成Cr6+难以避免,从而限制三价铬镀液长期稳定的使用。

IBM公司则选择了不同的体系进行三价铬电镀的研究。

该公司以高氯酸盐作主盐,硫氰酸盐作络合剂开始研究,之后又对以硫酸铬或氯化铬作主盐,硫氰酸盐为主络合剂,氨基酸为辅络合剂,主盐浓度甚至可低达0.03mol/L的三价铬电镀体系进行了研究。

同时,该公司还推出了全硫酸盐体系的双槽电镀工艺,利用离子渗透性薄膜分开电解液为阴极室和阳极室,阳极液为三价铬镀液,阳极液为硫酸或硫酸盐。

环保型三价黑铬电镀工艺

三价黑铬电镀添加剂哪家好?传统六价铬电镀工艺对人类健康和环境保护构成日趋严重的威胁。

相对于六价铬电镀工艺而言,三价铬电镀工艺的体系更复杂,对杂质的敏感性更高,对添加剂的质量要求也更高。

汇利龙科技从2006年起即开始着手三价铬电镀工艺的研发工作,2008年就开发出了第一代的三价铬电镀添加剂,是目前国内研发最早,工艺最先进、最成熟的三价铬电镀添加剂供应商。

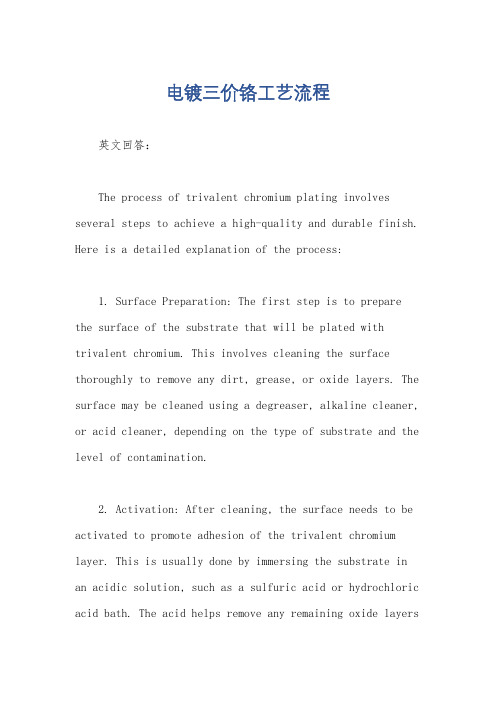

➢Unimirror BTVC II 镜牌三价黑铬电镀工艺的设备要求镀槽:PP,PVC,或内衬PVC或玻璃钢的钢铁槽阳极:采用TVC专用阳极及钛钩温度控制:使用钛素材的电热笔、蛇形冷却管过滤:采用高密度炭芯连续过滤,二次循环每小时整流器:要求配置安培小时计,整流器容量不低于12V阴、阳极导电排使用树脂包覆铜材料➢Unimirror BTVC II镜牌三价黑铬电镀工艺的镀液成份及操作条件➢Unimirror BTVC II镜牌三价黑铬电镀工艺的开缸方法1.洗净镀缸,注入60%体积的纯水,加热至60 ︒C。

2.开启空气搅拌,缓慢加入310克/升的BTVC II-BC 复合盐,搅拌至完全溶解。

注意:加入BTVC II -BC复合盐后,镀液温度会急剧下降,必须维持加入以防温度下降导致溶解不彻底。

再加入180克/升的BTVC II -CC铬盐,搅拌至完全溶解。

3.注入纯水使液面之规定体积的85%,同时调整镀液温度至50 ︒C,检查BTVC II -BC复合盐及BTVC II -CC铬盐是否已溶解完全,否则继续搅拌至完全溶解。

4.使镀液温度恒定在50 ︒C,保持搅拌,加入70ml/L的BTVC II-CAT稳定剂,混合均匀,恒温搅拌至少3小时。

5.安装并检查阳极,紧固所有螺丝。

将所有裸露之铜阳极表面用PVC胶带纸包覆好。

6.边搅拌边加入8ml/L的BTVC II -MS与20ml/L的BTVC II -EXT。

7.边搅拌边加入70ml/L的BTVC II -BLA。

电镀三价铬工艺流程

电镀三价铬工艺流程英文回答:The process of trivalent chromium plating involves several steps to achieve a high-quality and durable finish. Here is a detailed explanation of the process:1. Surface Preparation: The first step is to prepare the surface of the substrate that will be plated with trivalent chromium. This involves cleaning the surface thoroughly to remove any dirt, grease, or oxide layers. The surface may be cleaned using a degreaser, alkaline cleaner, or acid cleaner, depending on the type of substrate and the level of contamination.2. Activation: After cleaning, the surface needs to be activated to promote adhesion of the trivalent chromium layer. This is usually done by immersing the substrate in an acidic solution, such as a sulfuric acid or hydrochloric acid bath. The acid helps remove any remaining oxide layersand creates a roughened surface for better adhesion.3. Trivalent Chromium Plating: Once the surface is properly prepared and activated, it is ready for trivalent chromium plating. The plating bath contains trivalent chromium ions, along with other additives and chemicals to control the plating process. The substrate is immersed in the bath and connected to the cathode of a power supply, while a chromium anode is also placed in the bath. When an electric current is applied, trivalent chromium ions are reduced at the cathode and deposit onto the substrate, forming a thin layer of trivalent chromium.4. Post-Treatment: After the trivalent chromium plating is complete, the plated substrate may undergo post-treatment processes to further enhance its properties. This may include rinsing the substrate to remove any residual chemicals, drying, and applying a protective coating, such as a clear lacquer or a passivation layer, to improve corrosion resistance.5. Quality Control: Throughout the plating process, itis important to monitor and control various parameters,such as bath temperature, current density, and plating time, to ensure consistent and high-quality results. Regular testing and analysis of the plating bath, including the concentration of trivalent chromium ions and other additives, is also necessary to maintain the desiredplating performance.Trivalent chromium plating is widely used in various industries, including automotive, aerospace, and electronics, due to its excellent corrosion resistance, aesthetic appeal, and environmental friendliness. It provides a viable alternative to hexavalent chromium plating, which is known to be hazardous to human health and the environment.中文回答:三价铬电镀工艺涉及多个步骤,以实现高质量和耐用的表面处理。

三价铬镀铬的工艺流程

三价铬镀铬的工艺流程下载温馨提示:该文档是我店铺精心编制而成,希望大家下载以后,能够帮助大家解决实际的问题。

文档下载后可定制随意修改,请根据实际需要进行相应的调整和使用,谢谢!并且,本店铺为大家提供各种各样类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,如想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by theeditor. I hope that after you download them,they can help yousolve practical problems. The document can be customized andmodified after downloading,please adjust and use it according toactual needs, thank you!In addition, our shop provides you with various types ofpractical materials,such as educational essays, diaryappreciation,sentence excerpts,ancient poems,classic articles,topic composition,work summary,word parsing,copy excerpts,other materials and so on,want to know different data formats andwriting methods,please pay attention!三价铬镀铬的工艺流程一、前处理阶段1. 表面清洗:将需要进行镀铬处理的工件表面进行清洗,去除油污、灰尘等杂质。

可形成黑色镀层的三价铬电镀液配方

可形成黑色镀层的三价铬电镀液配方

特性:本品形成黑色镀层的三价铬电镀液成分简单,维护容易,形成的镀层黑色较深,附着较好。

用途与用法:本品主要应用于电镀。

配方(g)

制作方法:将各组分溶于水,搅拌均匀即可。

注意事项:本品各组分质量(g)配比范围为:稳定剂20~150,氯化钴或氯化锰10~20,氯化铁0.6~1.5,润湿剂1~10;开缸剂由发黑

剂5~30、三价铬盐90~140、导电盐180~300、pH缓冲剂25~90组成;水加至1L。

所述发黑剂为半胱氨酸、胱氨酸中的至少一种。

所述三价铬盐为氯化铬。

所述导电盐为氯化钾、氯化钠、氯化镁、氯化铵、氟硼酸钠、氟硼酸钾、氨基磺酸铵中的至少一种。

所述pH缓冲剂为硼酸、氯化铝中的至少一种。

所述稳定剂为甲酸钠、甲酸钾、甲酸铵、乙酸钠、乙酸钾、乙酸铵、草酸钠、草酸钾、草酸铵、丙二酸钠、丙二酸钾、丙二酸铵、酒石酸钠、酒石酸铵、柠檬酸钠、柠檬酸钾、柠檬酸铵、乙醇酸钠、乙醇酸钾、乙醇酸铵、甘氨酸、丙氨酸、天冬氨酸中的至少一种。

所述润湿剂为OP乳化剂、磺基丁二酸钠、OT气溶胶、十二烷基醚硫酸钠中的至少一种。

环保三价铬电镀铬配方工艺PMCr 07

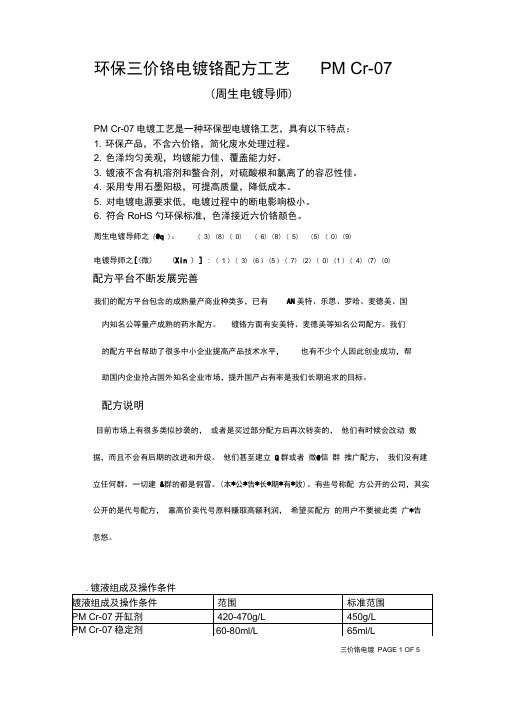

环保三价铬电镀铬配方工艺PM Cr-07(周生电镀导师)PM Cr-07电镀工艺是一种环保型电镀铬工艺,具有以下特点:1. 环保产品,不含六价铬,简化废水处理过程。

2. 色泽均匀美观,均镀能力佳、覆盖能力好。

3. 镀液不含有机溶剂和螯合剂,对硫酸根和氯离了的容忍性佳。

4. 采用专用石墨阳极,可提高质量,降低成本。

5. 对电镀电源要求低,电镀过程中的断电影响极小。

6. 符合RoHS勺环保标准,色泽接近六价铬颜色。

周生电镀导师之(@q ):( 3) (8) ( 0) ( 6) (8) ( 5) (5) ( 0) (9)电镀导师之[(微) (Xin ) ] : ( 1 ) ( 3) (6 ) (5 ) ( 7) (2) ( 0) (1 ) ( 4) (7) (0)配方平台不断发展完善我们的配方平台包含的成熟量产商业种类多,已有AN美特、乐思、罗哈、麦德美、国内知名公等量产成熟的药水配方。

镀铬方面有安美特、麦德美等知名公司配方。

我们的配方平台帮助了很多中小企业提高产品技术水平,也有不少个人因此创业成功,帮助国内企业抢占国外知名企业市场,提升国产占有率是我们长期追求的目标。

配方说明目前市场上有很多类似抄袭的,或者是买过部分配方后再次转卖的,他们有时候会改动数据,而且不会有后期的改进和升级。

他们甚至建立Q群或者微@信群推广配方,我们没有建立任何群。

一切建&群的都是假冒。

(本*公*告*长*期*有*效)。

有些号称配方公开的公司,其实公开的是代号配方,靠高价卖代号原料赚取高额利润,希望买配方的用户不要被此类广*告忽悠。

.镀液组成及操作条件二镀液的配制与维护1. 在准备好的三价铬镀槽中安装三价铬专用石墨阳极,并做好清洁;2. 注入约50泣作容积的纯水于已做好清洁的镀槽中,启动空气搅拌,加热至约70 r ;3. 在空气搅拌下,以少量多次的方式加入计算量的PM Cr-07开缸剂,溶解过程中控制温度在35C左右;4. 加纯水至85泣作容积,继续空气搅拌16-24小时,保证PM Cr-07开缸剂完全溶解;5. 在强空气搅拌下,缓慢加入计算量的PM Cr-07稳定剂,避免在添加过程中出现局部高浓度;6. 控制镀液温度在30r左右,加入计算量的PM Cr-07湿润剂;7. 在空气搅拌下,加入15ml/L氨水,搅拌8小时,测试并调整镀液PH至2.8 ;8. 在空气搅拌下,加入计算量的PM Cr-07络合剂,9. 以纯水调整至工作液面;10. 在工作温度下,以2-3A/dm2阴极电流密度通电24小时后试镀。

环保三价白铬系列电镀工艺

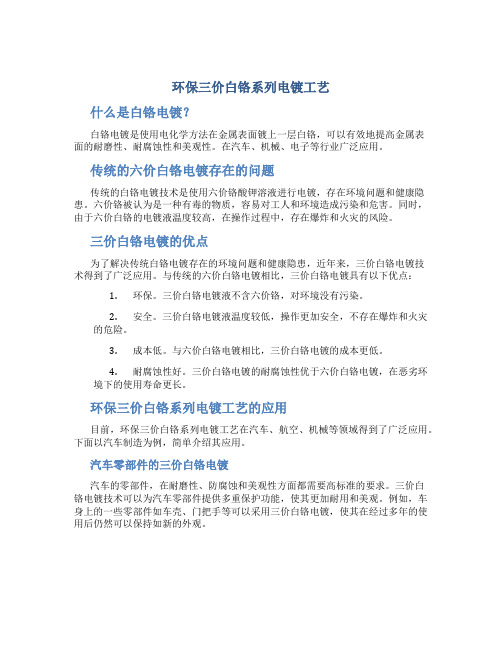

环保三价白铬系列电镀工艺什么是白铬电镀?白铬电镀是使用电化学方法在金属表面镀上一层白铬,可以有效地提高金属表面的耐磨性、耐腐蚀性和美观性。

在汽车、机械、电子等行业广泛应用。

传统的六价白铬电镀存在的问题传统的白铬电镀技术是使用六价铬酸钾溶液进行电镀,存在环境问题和健康隐患。

六价铬被认为是一种有毒的物质,容易对工人和环境造成污染和危害。

同时,由于六价白铬的电镀液温度较高,在操作过程中,存在爆炸和火灾的风险。

三价白铬电镀的优点为了解决传统白铬电镀存在的环境问题和健康隐患,近年来,三价白铬电镀技术得到了广泛应用。

与传统的六价白铬电镀相比,三价白铬电镀具有以下优点:1.环保。

三价白铬电镀液不含六价铬,对环境没有污染。

2.安全。

三价白铬电镀液温度较低,操作更加安全,不存在爆炸和火灾的危险。

3.成本低。

与六价白铬电镀相比,三价白铬电镀的成本更低。

4.耐腐蚀性好。

三价白铬电镀的耐腐蚀性优于六价白铬电镀,在恶劣环境下的使用寿命更长。

环保三价白铬系列电镀工艺的应用目前,环保三价白铬系列电镀工艺在汽车、航空、机械等领域得到了广泛应用。

下面以汽车制造为例,简单介绍其应用。

汽车零部件的三价白铬电镀汽车的零部件,在耐磨性、防腐蚀和美观性方面都需要高标准的要求。

三价白铬电镀技术可以为汽车零部件提供多重保护功能,使其更加耐用和美观。

例如,车身上的一些零部件如车壳、门把手等可以采用三价白铬电镀,使其在经过多年的使用后仍然可以保持如新的外观。

汽车轮毂的三价白铬电镀汽车轮毂的表面很容易被腐蚀和磨损,传统的铬电镀技术在保护轮毂表面方面存在不足。

而采用三价白铬系列电镀工艺,可以有效提高轮毂表面的耐磨性,防止腐蚀和氧化。

环保三价白铬系列电镀工艺的推广随着环保意识的提高,环保三价白铬系列电镀工艺将会在更广泛的领域得到应用。

为了推广这项技术,需要加强技术研究和开发。

同时,还需要加强宣传和市场推广,让更多的用户认识到这项技术的优点和价值。

结论环保三价白铬系列电镀工艺具有环保、安全、成本低、耐腐蚀性好等优点,在汽车、机械、电子等领域得到广泛应用。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

环保三价铬电镀铬配方工艺PM Cr-07(周生电镀导师)PM Cr-07电镀工艺是一种环保型电镀铬工艺,具有以下特点:1.环保产品,不含六价铬,简化废水处理过程。

2.色泽均匀美观,均镀能力佳、覆盖能力好。

3.镀液不含有机溶剂和螯合剂,对硫酸根和氯离了的容忍性佳。

4.采用专用石墨阳极,可提高质量,降低成本。

5.对电镀电源要求低,电镀过程中的断电影响极小。

6.符合RoHS的环保标准,色泽接近六价铬颜色。

周生电镀导师之(@q):(3)(8)(0)(6)(8)(5)(5)(0)(9)电镀导师之[(微)(Xin)]:(1)(3)(6)(5)(7)(2)(0)(1)(4)(7)(0)●配方平台不断发展完善我们的配方平台包含的成熟量产商业种类多,已有AN美特、乐思、罗哈、麦德美、国内知名公等量产成熟的药水配方。

镀铬方面有安美特、麦德美等知名公司配方。

我们的配方平台帮助了很多中小企业提高产品技术水平,也有不少个人因此创业成功,帮助国内企业抢占国外知名企业市场,提升国产占有率是我们长期追求的目标。

●配方说明目前市场上有很多类似抄袭的,或者是买过部分配方后再次转卖的,他们有时候会改动数据,而且不会有后期的改进和升级。

他们甚至建立Q群或者微@信群推广配方,我们没有建立任何群。

一切建&群的都是假冒。

(本*公*告*长*期*有*效)。

有些号称配方公开的公司,其实公开的是代号配方,靠高价卖代号原料赚取高额利润,希望买配方的用户不要被此类广*告忽悠。

三价铬电镀PAGE 1 OF 5二镀液的配制与维护1.在准备好的三价铬镀槽中安装三价铬专用石墨阳极,并做好清洁;2.注入约50%工作容积的纯水于已做好清洁的镀槽中,启动空气搅拌,加热至约70℃;3.在空气搅拌下,以少量多次的方式加入计算量的PM Cr-07开缸剂,溶解过程中控制温度在35℃左右;4.加纯水至85%工作容积,继续空气搅拌16-24小时,保证PM Cr-07开缸剂完全溶解;5.在强空气搅拌下,缓慢加入计算量的PM Cr-07稳定剂,避免在添加过程中出现局部高浓度;6.控制镀液温度在30℃左右,加入计算量的PM Cr-07湿润剂;7.在空气搅拌下,加入15ml/L氨水,搅拌8小时,测试并调整镀液PH至2.8;8.在空气搅拌下,加入计算量的PM Cr-07络合剂,9.以纯水调整至工作液面;10.在工作温度下,以2-3A/dm2阴极电流密度通电24小时后试镀。

三镀液本公司提供工作液,只要将其加热至少28-30℃便可以生产。

四设备要求1.镀槽:PVC、ABS、聚乙烯衬里;2.阳极:采用TVC专用阳极及钛钩;3.温度:配温度自动控制装置,采用钛加热管加热,钛冷却管冷却;4.安培小时计:为使镀液稳定,强烈建议安装安培小时计;三价铬电镀PAGE 2 OF 55.自动添加仪:建议使用;6.阴、阳极导电流使用钛包铜材料;7.整流器:9-12V,提供直流电,纹波系数小于10%;8.空气搅拌:使用中等程度的空气搅拌。

打气管道应安装在阴极底部,所需的空气由低压无油气泵供应,空气供应须平均分布。

五原料的功能及控制1.PM Cr-07开缸剂:用于开缸和槽液补充,提供铬离子和导电盐,可以通过对镀液的比重来控制PM Cr-07开缸剂含量,镀液比重最佳值是23,每提高1个单位需加22g/L的PM Cr-07开缸剂,浓度过高会引起镀液结晶,浓度太低会影响镀液导电性能。

2.PM Cr-07铬盐:每公斤含有152克的金属铬,用于补充镀液中电镀所消耗的铬离子,补充量为400-600g/1000安培小时或根据分析补充。

由硫酸铬提供金属铬。

3.PM Cr-07稳定剂:作用是与三价铬形成稳定的化合物,浓度过高会影响走位,浓度过低易出现黑色条纹镀层,消耗量2000-2500ml/1000安培小时。

4.PM Cr-07湿润剂:是一种防雾剂,能提高走位,浓度过低会出现黑色镀层,过量一般无影响,消耗量25-50ml/1000安培小时。

5.PM Cr-07络合剂:可增大电流密度范围,开缸时添加通常不需要补加,视情况适量添加,过多会增加镀层黑度。

6.PH值:最佳PH值为2.7-2.9,可用浓盐酸或浓氨水调整PH值,每加入2ml/L浓盐酸镀液PH降低0.1,每加入2ml/L浓氨水镀液PH值提高0.1,加入盐酸或氨水之后需搅拌2-4小时才可用PH机测试镀液PH值,PH过高三价铬会沉淀,因此要准确计算加入量。

7.温度:镀液温度太低有沉淀析出,温度太高严重影响镀层的覆盖能力。

8.在实际生产过程中,请填写好记录表,按记录表计算平衡添加各种添加剂,以便能长期获得良好正常的电镀效果。

六金属杂质控制及影响,推荐配备树脂处理装置吸附金属杂质:1.铜离子<10ppm,镀液受铜污染时,高电流区黑暗,过多时整个电流区黑暗。

2.锌离子<20ppm,镀液受锌污染时,中位电流区会出现白色污渍。

3.镍离子<100ppm,镀液受镍污染时,中低电流区会有棕黑色镀层。

4.铅离子<10ppm,镀液受铅离子污染时,低电流会出现白斑。

5.当镀液受金属污染时,可用2-3A/dm2电流电解,直至杂质去除为止,阴极用镀镍铁板。

七镀液有沉淀处理程序于下列情况下,三价铬镀液可能会出现沉淀现象:1、Tri-Chrome PM Cr-07稳定剂含量过多(﹥90毫升/升);2、PH值过高(PH﹥3.0);3、水份挥发过量、总添加剂含量过高,(比重﹥1.26)。

4、温度过低(<20)三价铬电镀PAGE 3 OF 5当镀液出现以上沉淀时,可循下列方法解决:1、调整镀液的PH值至2.3-2.5之间;2、提高镀液温度到60-65℃,后将镀液过滤;3、再调整镀液的PH值至2.5-2.7之间;4、调整镀液温度至29-32℃;5、分析镀液各主要成份,并调整至操作范围便可。

八金属杂质的控制及影响当三价铬镀液受钢、锌、镍、铁、铅等金属杂质污染时,镀液的表现、镀层的色泽及外观会受到某程序影响。

金属杂质含量较高时,镀层色泽偏黑。

含量严重过多时,镀层色泽不均,会出现影及黑条纹等情况。

镀液的带入,及工件从挂具上掉入槽中溶掉是金属杂质的主要来源。

可用已镀镍的波浪状假阴极,以1.6-4.9安培/平方分米的电流密度下长时间电解处理。

九电镀故障及处理故障原因处理镀层有黑色条纹 1.PH值高 1.调整PH值2.PM Cr-07湿润剂少 2.添加PM Cr-07湿润剂3.PM Cr-07稳定剂少 3.添加PM Cr-07稳定剂4.铬离子少 4.分析添加PM Cr-07铬盐镀层有白色斑点 1.金属铅污染 1.电解处理2.前处理不良 2.加强处理结合能力差 1.镍层钝化 1.加强活化2.铅杂质污染 2.电解处理走位差 1.PH低 1.调整PH值2.比重低 2.补充PM Cr-07开缸剂3.锌、铅杂质过多 3.电解处理4.打气过快 4.减少打气速度慢 1.PH高 1.调整PH2.搅拌慢 2.提高搅拌速度3.PM Cr-07稳定剂少 3.添加PM Cr-07稳定剂缸边有结晶 1.温度过低 1.调整温度2.比重过高 2.调整比重黑色镀层 1.温度高 1.调整温度2.PH值高 2.调整PH值3.金属杂质污染 3.电解处理十镀液的分析方法(一)Tri-Chrome PM Cr-07稳定剂试剂:1、40%W/V氢氧化钠溶液(400克/升);2、20%V/V硫酸溶液(200毫升/升);3、碘化钾(KI)粉剂;三价铬电镀PAGE 4 OF 54、0.125-0.135N高锰酸钾(KMnO4)标准液(溶解4.3克高锰酸钾于1公升纯水,停放3-4天后。

再将标准液过滤,并注入深褐色容量瓶;5、0.1N Na2S2O3硫代硫酸钠标准液;6、5%PM Cr-07稳定剂标准液(用移液管取样5.0毫升浓缩PM Cr-07稳定剂至100毫升容量瓶,以纯水稀释至刻度)。

程序:1、用移液管取样5.0毫升5%PM Cr-07稳定剂标准液至100毫升容量瓶,以纯水稀释至刻度。

2、用移液管取样10毫升已稀释PM Cr-07稳定剂溶液至250×200mm试管。

3、加入0.5毫升40%W/V氢氧化钠溶液。

4、将试管置于沸腾水浴中约20分钟,使氨气完全挥发。

可利用PH试纸检测氨气是否完全挥发。

5、将试管内的溶液移至250毫升锥形瓶,试管以少量纯水清洗后放入锥形瓶。

6、用移液管加入25毫升0.125-0.135N高锰酸钾标准液后均匀搅拌。

7、将锥形瓶置于90-95℃水浴中5分钟,后用冷水冷却。

8、加入1.5克碘粉剂,待搅拌完全溶解后加入5毫升20%V/V硫酸溶液。

9、加入数滴淀粉为指示剂。

10.用0.1N Na2S2O3硫代硫酸钠标准液滴定至无色透明为终点。

11、记录所用0.1N Na2S2O3标准液的毫升数,定为PM Cr-07稳定剂标准液滴定数。

12、重复整个滴定试验,但取10毫升纯水(作为校对)代替PM Cr-07稳定剂标准液。

13、重复步骤6-10,后记录所用0.1N a2S2O3标准液的毫升数,定为“纯水样本滴定数”。

PM Cr-07稳定剂相对值=50/(纯水样本滴定粗线条PM Cr-07稳定剂标准液滴定数)14、再重复整个滴定试验。

先将三价铬镀液加热至38℃后过滤。

15、用移液管取样5毫升已过滤镀液至另一个100毫升容量瓶,以纯水稀释至刻度。

16、用移液管取样10毫升已稀释镀液至250×200mm试管。

17、重复步骤3-10,后记录所用0.1N Na2S2O3标准液的毫升数,定为“镀液样本滴定数”。

PM Cr-07稳定剂(毫升/升)=(纯水样本滴定数-镀液样本滴定数)×PM Cr-07稳定剂相对值(二)硼酸1、用移液管取样1毫升至250毫升锥形瓶。

2、加入40毫升10%甘露醇。

3、加入1-2滴溴甲酚紫(BCP)指示剂(若颜色过深可加量入纯水稀释)。

4、用0.1N氢氧化钠标准液滴定由黄绿色至蓝绿色为终点。

硼酸(克/升)=所用0.1N氢氧化钠标准液滴使用量×6.19(三)金属铬含量三价铬电镀PAGE 5 OF 5试剂:10%碘化钾(KI)溶液(100克/升)1%淀粉指示剂(10克/升)1、用移液管取样2毫升至250毫升锥形瓶。

2、加入2克过氧化钠,摇匀后煮沸25分钟。

3、冷却至室温。

4、加入2克氟化氢铵。

5、加入10毫升浓盐酸溶液。

6、加入10%KI溶液。

7、用0.1N硫代硫酸钠标准液滴定至浅色。

加入1%淀粉指示剂,继续用0.1N 硫代硫酸钠标准液滴定至绿色为终点。

金属铬含量(克/升)=所用0.1N硫代硫酸钠(Na2S2O3)标准液总毫升数×0.865(四)金属杂质含量用原子吸收光谱仪(Atomic Absorption Spectroscopy)分析各种金属杂质含量。