金属覆盖层检验规范(含表格)

GBT 4956 GBT4957-2003覆盖层厚度测量标准 ETIII

内容讲解

二、GB/T 4956-2003 有关内容讲解 4. 10 外来附着尘埃 旨在保证仪器测头必须与试样表面紧密接触

6.8 表面清洁度 尽量去除外来物 避开难以除去的缺陷

内容讲解

二、GB/T 4956-2003 有关内容讲解 4.11 覆盖层的电导率 当检测频率较高,200-2000Hz时,对于导 电性能较好的金属镀层(如铜、银),在镀 层中会产生密度较大的涡流,并由此形成 影响基体对测量线圈磁作用的感应磁场。

内容讲解

二、GB/T 4956-2003 有关内容讲解 4.3 基体金属厚度 临界厚度 临界厚度取决于仪器测头和基体金属的性质, 除非制造商有所规定,临界厚度的大小应通过 试验确定。 有些设备给出了临界厚度具体数值,有些则 为探头量程。 5.3.3 基体金属未达到临界厚度的校准 6.2 基体金属厚度

内容讲解

二、GB/T 4956-2003 有关内容讲解 4.13测头取向 考虑到地球重力场的影响,机械式测厚仪 根据磁引力的效应来进行检测,因此受力 方向的不同会对检测产生影响。 6.11 测头定位水平和垂直位置校准

内容讲解

二、GB/T 4956-2003 有关内容讲解 4.5 曲率 曲率的影响有以下几方面的特征: ①影响显著,即较小的曲率差异对测量结 果的影响程度明显不同; ②影响范围大,即在相当大的曲率半径范 围内,曲率不同的影响一直是存在的;

内容讲解

二、GB/T 4956-2003 有关内容讲解 4.5 曲率 ③不同方向上曲率的不一致依然会对沿不 同方向进行的测量带来不同程度的影响。

GB/T 4956-2003 GB/T 4957-2003 覆盖层厚度测量

12[1].203.8-2003金属制品检验规范——涂覆层检验

![12[1].203.8-2003金属制品检验规范——涂覆层检验](https://img.taocdn.com/s3/m/3368812e2af90242a895e56f.png)

内部公开▲Q/ZX中兴通讯股份有限公司企业标准(检验和试验方法技术标准)QQ/ZX 12.203.8-2003代替Q/ZX 12.2.3.8—20012003-12-09 发布 2004-01-01 实施中兴通讯股份有限公司 发 布金属制品检验规范 ——涂覆层检验目次前言 (II)1 范围 (1)2 规范性引用文件 (1)3 涂覆层检验方法及质量要求 (1)3.1涂层外观 (1)3.2涂层厚度 (3)3.3涂层的附着性 (3)3.4涂层的耐冲击性 (4)3.5涂层的耐水性 (4)3.6涂层的耐温变性 (4)3.7涂层的耐盐雾性 (4)3.8涂层的防锈耐腐蚀性 (5)3.9涂层的耐化学溶剂性 (5)3.10涂层的耐粘污性 (5)3.11涂层的耐湿热性 (5)3.12涂层的耐酸性 (5)3.13涂层的耐碱性 (6)3.14涂层硬度 (6)3.15涂层柔韧性 (6)3.16涂层耐人工老化性 (6)4 产品检验项目及抽样要求 (6)4.1涂层外观 (6)4.2涂层性能 (6)前言为了提高金属结构件生产制造质量,加强对金属制品生产流程相关环节的监督检验和质量控制,保证结构件设计要求的完全贯彻和实施,特编写本系列标准。

《金属制品检验规范》为系列标准:a)Q/ZX 12.203.1《金属制品检验规范——板金冷冲压加工及检验》;b)Q/ZX 12.203.2《金属制品检验规范——机械切削加工检验》;c)Q/ZX 12.203.3《金属制品检验规范——铸件加工及检验》;d)Q/ZX 12.203.4《金属制品检验规范——铝及铝型材加工及检验》;e)Q/ZX 12.203.5《金属制品检验规范——焊接加工及检验》;f)Q/ZX 12.203.6《金属制品检验规范——镀覆零件检验》;g)Q/ZX 12.203.7《金属制品检验规范——化学处理层的质量检验》;h)Q/ZX 12.203.8《金属制品检验规范——涂覆层检验》;i)Q/ZX 12.203.9《金属制品检验规范——丝印加工检验》;j)Q/ZX 12.203.10《金属制品检验规范——紧固件加工检验》;k)Q/ZX 12.203.11《金属制品检验规范——机柜装配检验》;l)Q/ZX 12.203.12《金属制品检验规范——汇流排检验》。

金属表面处理检验规范.(DOC)

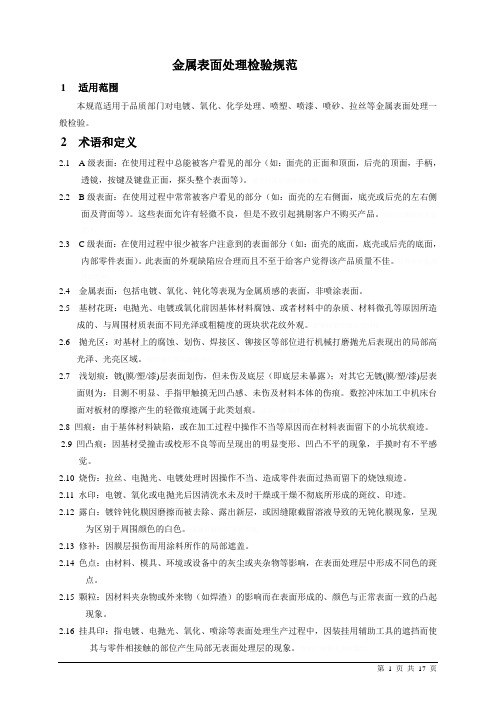

金属表面处理检验规范1适用范围本规范适用于品质部门对电镀、氧化、化学处理、喷塑、喷漆、喷砂、拉丝等金属表面处理一般检验。

2术语和定义2.1 A级表面:在使用过程中总能被客户看见的部分(如:面壳的正面和顶面,后壳的顶面,手柄,透镜,按键及键盘正面,探头整个表面等)。

2.2 B级表面:在使用过程中常常被客户看见的部分(如:面壳的左右侧面,底壳或后壳的左右侧面及背面等)。

这些表面允许有轻微不良,但是不致引起挑剔客户不购买产品。

2.3 C级表面:在使用过程中很少被客户注意到的表面部分(如:面壳的底面,底壳或后壳的底面,内部零件表面)。

此表面的外观缺陷应合理而且不至于给客户觉得该产品质量不佳。

2.4 金属表面:包括电镀、氧化、钝化等表现为金属质感的表面,非喷涂表面。

2.5 基材花斑:电抛光、电镀或氧化前因基体材料腐蚀、或者材料中的杂质、材料微孔等原因所造成的、与周围材质表面不同光泽或粗糙度的斑块状花纹外观。

2.6 抛光区:对基材上的腐蚀、划伤、焊接区、铆接区等部位进行机械打磨抛光后表现出的局部高光泽、光亮区域。

2.7 浅划痕:镀(膜/塑/漆)层表面划伤,但未伤及底层(即底层未暴露);对其它无镀(膜/塑/漆)层表面则为:目测不明显、手指甲触摸无凹凸感、未伤及材料本体的伤痕。

数控冲床加工中机床台面对板材的摩擦产生的轻微痕迹属于此类划痕。

2.8 凹痕:由于基体材料缺陷,或在加工过程中操作不当等原因而在材料表面留下的小坑状痕迹。

2.9凹凸痕:因基材受撞击或校形不良等而呈现出的明显变形、凹凸不平的现象,手摸时有不平感觉。

2.10 烧伤:拉丝、电抛光、电镀处理时因操作不当、造成零件表面过热而留下的烧蚀痕迹。

2.11 水印:电镀、氧化或电抛光后因清洗水未及时干燥或干燥不彻底所形成的斑纹、印迹。

2.12 露白:镀锌钝化膜因磨擦而被去除、露出新层,或因缝隙截留溶液导致的无钝化膜现象,呈现为区别于周围颜色的白色。

2.13 修补:因膜层损伤而用涂料所作的局部遮盖。

金属表面处理检验规范.(DOC)

金属表面处理检验规范1 适用范围本规范适用于品质部门对电镀、氧化、化学处理、喷塑、喷漆、喷砂、拉丝等金属表面处理一般检验。

2术语和定义2.1 A级表面:在使用过程中总能被客户看见的部分(如:面壳的正面和顶面,后壳的顶面,手柄,透镜,按键及键盘正面,探头整个表面等)。

2.2 B级表面:在使用过程中常常被客户看见的部分(如:面壳的左右侧面,底壳或后壳的左右侧面及背面等)。

这些表面允许有轻微不良,但是不致引起挑剔客户不购买产品。

2.3 C级表面:在使用过程中很少被客户注意到的表面部分(如:面壳的底面,底壳或后壳的底面,内部零件表面)。

此表面的外观缺陷应合理而且不至于给客户觉得该产品质量不佳。

2.4金属表面:包括电镀、氧化、钝化等表现为金属质感的表面,非喷涂表面。

2.5基材花斑:电抛光、电镀或氧化前因基体材料腐蚀、或者材料中的杂质、材料微孔等原因所造成的、与周围材质表面不同光泽或粗糙度的斑块状花纹外观。

2.6抛光区:对基材上的腐蚀、划伤、焊接区、铆接区等部位进行机械打磨抛光后表现出的局部高光泽、光亮区域。

2.7浅划痕:镀(膜/塑/漆)层表面划伤,但未伤及底层(即底层未暴露);对其它无镀(膜/塑/漆)层表面则为:目测不明显、手指甲触摸无凹凸感、未伤及材料本体的伤痕。

数控冲床加工中机床台面对板材的摩擦产生的轻微痕迹属于此类划痕。

2.8凹痕:由于基体材料缺陷,或在加工过程中操作不当等原因而在材料表面留下的小坑状痕迹。

2.9凹凸痕:因基材受撞击或校形不良等而呈现出的明显变形、凹凸不平的现象,手摸时有不平感觉。

2.10烧伤:拉丝、电抛光、电镀处理时因操作不当、造成零件表面过热而留下的烧蚀痕迹。

2.11水印:电镀、氧化或电抛光后因清洗水未及时干燥或干燥不彻底所形成的斑纹、印迹。

2.12露白:镀锌钝化膜因磨擦而被去除、露出新层,或因缝隙截留溶液导致的无钝化膜现象,呈现为区别于周围颜色的白色。

2.13修补:因膜层损伤而用涂料所作的局部遮盖。

金属表面处理检验规范DOC

金属表面处理检验规范1适用范围本规范适用于品质部门对电镀、氧化、化学处理、喷塑、喷漆、喷砂、拉丝等金属表面处理一般检验。

2术语和定义2.1 A级表面:在使用过程中总能被客户看见的部分(如:面壳的正面和顶面,后壳的顶面,手柄,透镜,按键及键盘正面,探头整个表面等)。

2.2 B级表面:在使用过程中常常被客户看见的部分(如:面壳的左右侧面,底壳或后壳的左右侧面及背面等)。

这些表面允许有轻微不良,但是不致引起挑剔客户不购买产品。

2.3 C级表面:在使用过程中很少被客户注意到的表面部分(如:面壳的底面,底壳或后壳的底面,内部零件表面)。

此表面的外观缺陷应合理而且不至于给客户觉得该产品质量不佳。

2.4 金属表面:包括电镀、氧化、钝化等表现为金属质感的表面,非喷涂表面。

2.5 基材花斑:电抛光、电镀或氧化前因基体材料腐蚀、或者材料中的杂质、材料微孔等原因所造成的、与周围材质表面不同光泽或粗糙度的斑块状花纹外观。

2.6 抛光区:对基材上的腐蚀、划伤、焊接区、铆接区等部位进行机械打磨抛光后表现出的局部高光泽、光亮区域。

2.7 浅划痕:镀(膜/塑/漆)层表面划伤,但未伤及底层(即底层未暴露);对其它无镀(膜/塑/漆)层表面则为:目测不明显、手指甲触摸无凹凸感、未伤及材料本体的伤痕。

数控冲床加工中机床台面对板材的摩擦产生的轻微痕迹属于此类划痕。

2.8 凹痕:由于基体材料缺陷,或在加工过程中操作不当等原因而在材料表面留下的小坑状痕迹。

2.9凹凸痕:因基材受撞击或校形不良等而呈现出的明显变形、凹凸不平的现象,手摸时有不平感觉。

2.10 烧伤:拉丝、电抛光、电镀处理时因操作不当、造成零件表面过热而留下的烧蚀痕迹。

2.11 水印:电镀、氧化或电抛光后因清洗水未及时干燥或干燥不彻底所形成的斑纹、印迹。

2.12 露白:镀锌钝化膜因磨擦而被去除、露出新层,或因缝隙截留溶液导致的无钝化膜现象,呈现为区别于周围颜色的白色。

2.13 修补:因膜层损伤而用涂料所作的局部遮盖。

GBT 4956 GBT4957-2003覆盖层厚度测量标准 ETIII精编版

0~1600m 0~2000m

N02 N1.6 N2 N1.6/90 N2/90 N10 N20 N100

0~200m 0~1600m 0~2000m 0~1600m 0~2000m 0~10mm 0~20mm 0~100mm

CN02

10~200m

有关内容讲解

适别代码 A0 A1 A1 A4 A4 A6 A8 AA

EQV的表述已经不再使用,现在改为MOD(修 改采用)(2001)

标准概览

一、标准概览 非等效采用国际标准(1992-2001) 它是指我国标准在技术内容的规定上,与国 际标准有重大差异。可以用图示符号“≠”表 示,其缩写字母代号为NEQ。

标准概览

一、标准概览 标准的背景 表面工程 采用表面工程技术和复合表面技术来改善提

标准概览

一、标准概览 三种采用国际标准的基本方法(1992-) 等同采用国际标准 它是指我国标准在技术内容上与国际标准

完全相同,编写上不作或稍作编辑性修改, 可用图示符号“≡”表示,其缩写字母代号 为IDT。

标准概览

一、标准概览 GB/T 4956-2003(ISO 2178:1982 IDT) GB/T 4957-2003(ISO 2360:1982 IDT) 标准根据ISO 作编辑性修改: a) 用“本标准”代替“本国际标准”; b) 取消了国际标准的前言; c) 为便于使用,引用了采用国际标准的国家 标准; d) 增加了规范性引用文件。

内容讲解

二、GB/T 4956-2003 有关内容讲解 4.6 表面粗糙度 参比面: 3.3 参比面 reference area --(GB/T 12334) 要求作规定次数单次测量的区域。 最小厚度唯一可能的解释是在一个可测量的 小面积上采用可行的试验方法得到的可比较 的局部厚度。这个面积不能太小,否则不适 用于某些标准的测试方法,这个小面积称为 “参比面”。

金属及其他无机覆盖层 金属及无机覆盖层标识要求-最新国标

金属及其他无机覆盖层金属及无机覆盖层标识要求1 范围本文件规范了金属及其他无机覆盖层的标识要求,以制定统一的技术标准以及规范覆盖层标识的标准格式。

本标准适用于电镀层、自催化沉积层和气相沉积层。

本文件不提供具体覆盖层的详细技术要求,如有需要请查阅参考文献中的标准目录。

本文件不适用于热喷涂和搪瓷涂层。

2 规范性引用文件下列文件中的内容通过文中的规范性引用而构成本文件必不可少的条款。

其中,注日期的引用文件,仅该日期对应的版本适用于本文件;不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 2828 (所有部分)计数抽样检验程序GB T 3138 金属及其他无机覆盖层表面处理术语GB/T 8014 (所有部分)铝及铝合金阳极氧化氧化膜厚度的测量方法GB/T 9797 金属及其他无机覆盖层镍、镍+铬、铜+镍和铜+镍+铬电镀层GB/T 9799 金属及其他无机覆盖层钢铁上经过处理的锌电镀层GB/T 11379 金属覆盖层工程用铬电镀层GB/T 12332金属覆盖层工程用镍电镀层GB/T 12600 金属覆盖层塑料上镍+铬电镀层GB/T 12609 电沉积金属覆盖层和相关精饰计数检验抽样程序GB/T 13913 金属履盖层化学镀镍-磷合金镀层规范和试验方法GB/T 19349 金属和其他无机覆盖层为减少氢脆危险的钢铁预处理GB/T 19350 金属和其它无机覆盖层为减少氢脆危险的涂覆后钢铁的处理GB/T 34625 金属及其他无机覆盖层电气、电子和工程用金和金合金电镀层技术规范和试验方法GB/T 41950 金属覆盖层钢铁上经过无六价铬处理的锌和锌合金电镀层GB/T 42352 金属覆盖层钢铁上物理气相沉积镉涂层技术规范与试验方法3 术语和定义GB/T 3138规定的术语和定义适用于本文件。

4 买方需向供方提供的基本信息4.1 基本信息买方应以书面形式提供本款中要求的基本信息,作为合同、采购订单、详细的产品规格和/或工程图纸的一部分。

T CSEA 23—2022 金属覆盖层 钢铁制 件渗锌层要求及试验方 法说明书

CSEA中国表面工程协会团体标准T/CSEA 23—2022金属覆盖层钢铁制件渗锌层要求及试验方法Metallic coatings—Zinc coating by Sherardizing on iron and steelarticles-Specifications and test methods(发布稿)2022-6-10发布2022-6-10实施目次1 范围 (1)2 规范性引用文件 (1)3 术语和定义 (1)4 需方向供方提供的资料 (2)5 要求 (3)6 验收和抽样 (4)7 检验方法 (4)8 合格证书 (5)附录A(资料性)渗锌层耐蚀性能 (6)附录B(资料性)渗锌层特性 (7)前言本文件按照GB/T 1.1—2020《标准化工作导则第1部分:标准化文件的结构和起草规则》的规定起草。

本文件由中国表面工程协会粉末渗镀分会提出。

本文件由中国表面工程协会归口。

本文件主要起草单位:盐城科奥机械有限公司,福建郭坑铁路工务设备有限公司,昆明理工大学,安徽省新铁铁路科技有限公司,天津市泽兴铁路设施有限公司,武汉劲野科技有限公司,陕西正鑫工程材料股份有限公司,博耀能源科技有限公司,湖南飞沃新能源科技股份有限公司,中铁十一局集团桥梁有限公司抚州工业分公司,马鞍山市中水路桥机械制造有限公司,山东瑞亿高铁科技有限公司,广东职业技术学院,江苏科成有色金属新材料有限公司,洛阳鑫益达工业设备有限公司,江苏博业实业投资有限公司本文件主要起草人:乐林江,王胜民,刘腾福,何良俊,赵宏安,刘杰,常家惠,祁长勇,陈宝银,刘磊,陈厚云,刘亚,刘宏武,王志同,蔡继斌,昝长荣,严海锦,刘银庭,肖利明,丁志敏,杨家红,李永伟,范祚玉,张建国,黄智权,沈伟,任冬梅,赵晓军,苑振涛金属覆盖层钢铁制件渗锌层要求及试验方法1 范围本文件规定了钢铁制件渗锌层的要求和试验方法。

本文件适用于基材为碳钢、铸铁、铁基粉末冶金等的各类钢铁制件渗锌。

GBT 4956 GBT4957-2003覆盖层厚度测量标准 ETIII

内容讲解

二、GB/T 4956-2003 4.6 表面粗糙度

有关内容讲解

增加测量次数是减 小或消除随机误差 的的一种手段。能 够一定程度上提高 测量的准确度。

内容讲解

二、GB/T 4956-2003 有关内容讲解 4.7基体金属机械加工方向 金属机械加工(如轧制)对材料的磁性能会产 生较大的影响

对于采用双极测头的仪器测量具有相同直径 球体表面和柱体表面覆盖层时,既使材料为 各向同性,测量结果仍然是不同的,并且在 圆柱表面沿平行于轴线方向和垂直于轴线方 向上进行测量所得结果也会有差异。

内容讲解

二、GB/T 4956-2003 有关内容讲解 4.5 曲率 因此在弯曲试样上进行测量需要进行专门的 校准。 5.2.1 校准泊可以应用于曲面校准 5.3.4 曲面校准的曲率要求 6.4 曲率

内容讲解

二、GB/T 4956-2003 有关内容讲解 4.1 覆盖层厚度 对于厚的覆盖层,其测量准确度等于某一 近似恒定的分数与厚度的乘积。 即测量的相对误差近似为一常数,而绝对误 差明显地随被测量覆盖层厚度的增加而增大。 例如,如果测量相对误差为5% 则对于20μ m 和200μ m 镀层测量的绝对误差分别为lμ m 和10μ m。

内容讲解

二、GB/T 4956-2003 有关内容讲解 4.12 测头压力 主要考虑到覆盖层的刚性较差,以不同的压 力施加于测量表面时,会引起覆盖层不同程 度的变形,难以获得稳定、准确的测量。 软的覆盖层可用金属箔覆盖住再测量, 然后从 测量值中减去金属箔的厚度。 许多测厚仪器在检测线圈壳体内装有弹簧, 以保证操作的一致性。 6.10 技巧 主要考虑人为因素的影响,如压力、速率等。

01金属表面质量检验标准

标记 Mark

处数 Amount

签名 Signature

更改日期 Date

第 3 页,共 6 页

1.3:区域C 中等可见区域

过程检验标准

标准编号NO. 车型Model 分类Category 主题Theme

检标I(C)N111-01-2013(0/A)

N111 车身部分 金属表面质量检验标准

1.4 :区域D 低可见/不可见区

1.2:区域B 明显可见区域

过程检验标准பைடு நூலகம்

标准编号NO. 车型Model 分类Category 主题Theme

检标I(C)N111-01-2013(0/A)

N111 车身部分 金属表面质量检验标准

文件更改单号

更改记录

Notice

Modification Register

标记 Mark

处数 Amount

标记

处数

签名

更改日期

第 5 页,共 6 页

标准编号NO. 车型Model 分类Category 主题Theme

检标I(C)N111-01-2013(0/A)

N111 车身部分 金属表面质量检验标准

评估标准

强光下可见,但手感不明显 明显可见,有轻微手感 材料减薄量≥30%料厚

强光下可见,但手感不明显 可见,有轻微手感,远离冲压零件切口处

B-E外部:距地面50cm以下,和距地面170cm以上。包括车身左右侧围和后门(50cm以

区域B 见图2

明显可见区 域

下和170cm以上表面)小部分区域、顶盖正面的斜面、翼子板最低水平线往后延伸以下 部位。 B-I内部:明显可见的门框、内板(距地面50cm以上和距地面170cm以下的区域)。包括

金属类材料检验规范

(a)表面及文字涂装色料不得有剥离。

(b)若有色差不良,依色板或样品比较判定。

4.超过允收范围则退厂商处理。

胶带,色板,

样品

9

包装

1.每箱放置数量须一致。

2.放置方向须按规定,以不互相碰撞为原则。

3.封箱必须牢固平整。

4.箱外须贴有标示规格,数量与进料日期之

LABEL以为识别。

5.于上/下CASE内侧须盖厂商”检验日期章”。

*****有限公司

ቤተ መጻሕፍቲ ባይዱWI指引文件

金属类材料检验规范

文件编号:WI-PZ-008

版号:1.0

页号:1/2

拟制日期:

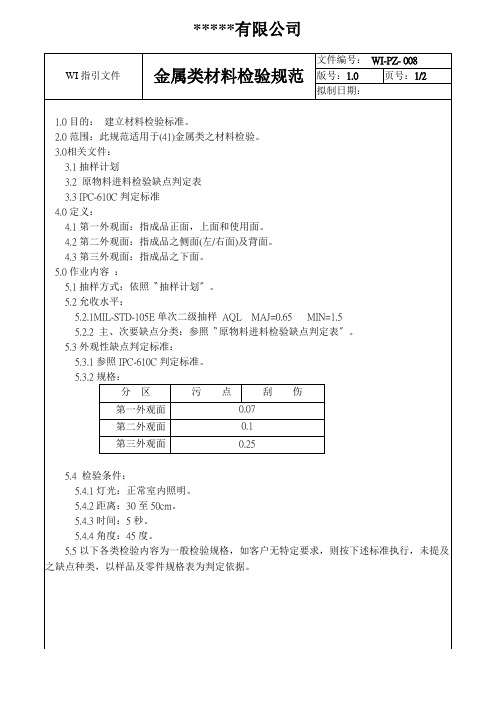

1.0目的:建立材料检验标准。

2.0范围:此规范适用于(41)金属类之材料检验。

3.0相关文件:

3.1抽样计划

3.2原物料进料检验缺点判定表

3.3 IPC-610C判定标准

4.0定义:

4.1第一外观面:指成品正面,上面和使用面。

5.3.1参照IPC-610C判定标准。

5.3.2规格:

分 区

污点

刮伤

第一外观面

0.07

第二外观面

0.1

第三外观面

0.25

5.4检验条件:

5.4.1灯光:正常室内照明。

5.4.2距离:30至50cm。

5.4.3时间:5秒。

5.4.4角度:45度。

5.5以下各类检验内容为一般检验规格,如客户无特定要求,则按下述标准执行,未提及之缺点种类,以样品及零件规格表为判定依据。

*****有限公司

WI指引文件

金属类材料检验规范

文件编号:WI-PZ-008

版号:1.0

页号:2/2

金属覆盖层孔隙率试验评述-最新国标

金属覆盖层孔隙率试验评述警告----本标准需要使用某些如果不采取适当预防措施可能对健康有害的物质和/或程序。

它仅指技术适宜性,绝不能免除设计者、生产者、供应商或用户在任何生产或使用阶段与健康和安全有关的法定和所有其他法律义务。

1范围本文件评述了已发表的显示覆盖层中孔隙(见ISO2080)和不连续的方法,这些方法适用于铝、阳极氧化铝、黄铜、镉、铬、钴、铜、金、铟、铅、镍、镍-硼、镍-钴、镍-铁、镍-磷、钯、铂、釉瓷或搪瓷、铑、银、锡、锡-铅、锡-镍、锡-锌、锌等覆盖层以及铝、铍-铜、黄铜、铜、铁、镍铁钴合金、镁、镍、镍-硼、镍-磷、磷-青铜、银、钢、锡-镍和锌合金基体金属上的铬酸盐转化膜和磷酸盐转化膜(包括有关的有机膜)。

本文件所述的测试方法是通过与覆盖层不连续处暴露的基体反应,从而形成可观察到的反应产物。

注1:孔隙一般都垂直于覆盖层表面,但也可能倾斜于覆盖层表面;它们往往呈圆柱形,也可能呈扭曲形,见附录C。

注2:孔隙的大小各不相同,从用光学显微镜观察不到的亚微观孔隙,到放大10倍至1000倍后可以观察到的孔隙,再到宏观下肉眼可见的孔隙。

注3:孔隙可以通过覆盖层表面的变色明显地显示出来。

注4:覆盖层中的孔隙并非总是有害的。

例如,在不连续铬中,微孔铬或者微裂纹铬是有益的,在测试时要导电以显示孔隙。

注5:孔隙率试验的结果以每平方厘米的孔隙数来表示,是与测试时所用的特定试验方法和检查中所用的放大倍数有关的相对值。

附录B给出了典型的报告标准。

2规范性引用文件下列文件中的内容通过文中的规范性引用而构成本文件必不可少的条款。

其中,注日期的引用文件,仅该日期对应的版本适用于本文件;不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T3138金属及其他无机覆盖层表面处理术语(GB/T3138—2015,ISO2080:2008,IDT)GB/T6461金属基体上金属和其他无机覆盖层经腐蚀试验后的试样和试件的评级(GB/T6461—2002,ISO10289:1999,IDT)3术语和定义GB/T3138界定的以及下列术语和定义适用于本文件。

金属零件覆盖层的外观要求内容

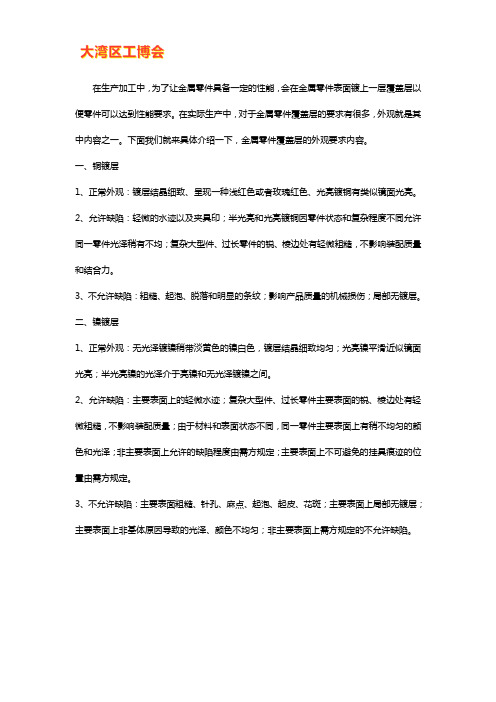

在生产加工中,为了让金属零件具备一定的性能,会在金属零件表面镀上一层覆盖层以便零件可以达到性能要求。

在实际生产中,对于金属零件覆盖层的要求有很多,外观就是其中内容之一。

下面我们就来具体介绍一下,金属零件覆盖层的外观要求内容。

一、铜镀层1、正常外观:镀层结晶细致、呈现一种浅红色或者玫瑰红色、光亮镀铜有类似镜面光亮。

2、允许缺陷:轻微的水迹以及夹具印;半光亮和光亮镀铜因零件状态和复杂程度不同允许同一零件光泽稍有不均;复杂大型件、过长零件的锐、棱边处有轻微粗糙,不影响装配质量和结合力。

3、不允许缺陷:粗糙、起泡、脱落和明显的条纹;影响产品质量的机械损伤;局部无镀层。

二、镍镀层1、正常外观:无光泽镀镍稍带淡黄色的镍白色,镀层结晶细致均匀;光亮镍平滑近似镜面光亮;半光亮镍的光泽介于亮镍和无光泽镀镍之间。

2、允许缺陷:主要表面上的轻微水迹;复杂大型件、过长零件主要表面的锐、棱边处有轻微粗糙,不影响装配质量;由于材料和表面状态不同,同一零件主要表面上有稍不均匀的颜色和光泽;非主要表面上允许的缺陷程度由需方规定;主要表面上不可避免的挂具痕迹的位置由需方规定。

3、不允许缺陷:主要表面粗糙、针孔、麻点、起泡、起皮、花斑;主要表面上局部无镀层;主要表面上非基体原因导致的光泽、颜色不均匀;非主要表面上需方规定的不允许缺陷。

三、银镀层1、正常外观:银白色,经钝化后稍带浅黄色调的银白色,结晶细致平滑。

2、允许缺陷:轻微的水迹和夹具印;锡焊、银焊的零件在焊接处有少许发黄、灰暗;由于材料和表面状态差异,同一零件允许稍有不均匀的颜色和光泽。

3、不允许缺陷:粗糙、斑点、起泡和明显条纹;局部无镀层,除工艺文件规定处除外。

四、化学镀镍1、正常外观:由于工艺不同表面可为均匀的光亮、半光亮或无光泽的淡黄色和银灰色。

2、允许缺陷:需方认可的由于基体原因导致的光泽不均匀、麻点等缺陷。

3、不允许缺陷:非基体原因产生的麻点、黄点、黑点、裂纹、光泽或者颜色不均匀;裂纹、起泡、分层、结瘤。

金属屋面工程质量验收标准

目录1 总则2 编制依据3 术语3.1 “贝姆”屋面系统3.2 “贝姆”板4 基本规定5 原材料及主要辅助材料5.1 铝锰镁合金板卷材5.2 聚碳酸酯板5.3 氟碳烤漆铝单板5.4 彩色镀铝锌穿孔板5.5 镀锌钢衬板5.6 玻璃棉5.7 石膏板5.8 电动排烟窗5.9 不锈钢天沟板5.10 百叶格栅5.11 吸音棒5.12 钢檩条及支托5.13 方钢管及固定件5.14 铝型材及连接件5.15 焊接材料5.16 涂装材料5.17 密封胶条和密封胶5.18 避雷引下线5.19 防跌落杆6 板材加工7 金属板屋面安装工程7.1 钢檩条及支托安装7.2 高强铝合金支架安装7.3 底层板安装7.4 吸音层铺设7.5 衬板安装7.6 隔声层安装7.7 保温层铺设7.8 铝锰镁合金板安装8 采光屋面安装工程8.1 支架及方钢管安装8.2 采光板安装8.3 排烟天窗安装8.4 吸音棒安装9 天沟及外檐口工程9.1 不锈钢天沟安装9.2 下返檐铝单板安装9.3 百叶格栅安装9.4 减震涂料10 避雷系统安装11 防跌落系统安装12 分部工程验收附录屋面抗渗性检测方法2 编制依据2.1 相关现行国家施工质量验收规范、规程和标准:《建筑工程施工质量验收统一标准》GB50300—2001 《屋面工程质量验收规范》GB50207—2002 《钢结构工程施工质量验收规范》GB50205—2001 《冷弯薄壁型钢结构技术规范》GB50018—2002 《建筑装饰装修工程质量验收规范》GB50210—2001 《建筑电气工程施工质量验收规范》GB50303—2002 《电气装置安装工程接地装置施工及验收规范》GB50169—92《外墙饰面工程施工及验收》JGJ26—2000《压型金属板设计施工规程》YBJ216—88《金属与石材幕墙工程技术规范》JGJ133—2001 《建筑结构焊接规程》JGJ81-91 2.2 主要材料标准:《铝及铝合金压型板》GB6891—86《变形铝及铝合金牌号表示方法》GB/T16474—1996 《变形铝及铝合金化学成份》GB/T3190—1996《变形铝及铝合金状态代号》GB/T16475《铝及铝合金阳极氧化、阳极氧化膜的总规范》GB10711《铝及铝合金轧制板材》GB/T3880—1997《建筑铝型材基材》GB/T5237.1—2000 《建筑用铝型材、铝板氟碳涂层》JC133—2000《铝及铝合金彩色图层板、带材》YS/T431—2000《不锈钢冷轧钢板》GB/T3280—1992《碳素结构钢》GB700—88《低合金高强度结构钢》GB/T1591—94《优质碳素结构钢技术条件》GB699—88《冷轧钢板及钢带》GB 708—89《建筑用压型钢板》GB/T 12755—91《金属面硬质聚氨酯夹芯板》JC/T 868—2000《紧固件机械性能、不锈钢螺栓、螺钉和螺柱》GB/T3098.6—200 《建筑橡胶密封垫预成实芯硫化的结构密封垫用材料》GB10711《绝热用岩棉、矿渣棉及其制品》GB/T11835—19983 术语3.0.1 “贝姆”屋面系统专门为斜屋顶设计的以铝合金、不锈钢或紫铜为屋面材料的结构系统。

金属检验标准

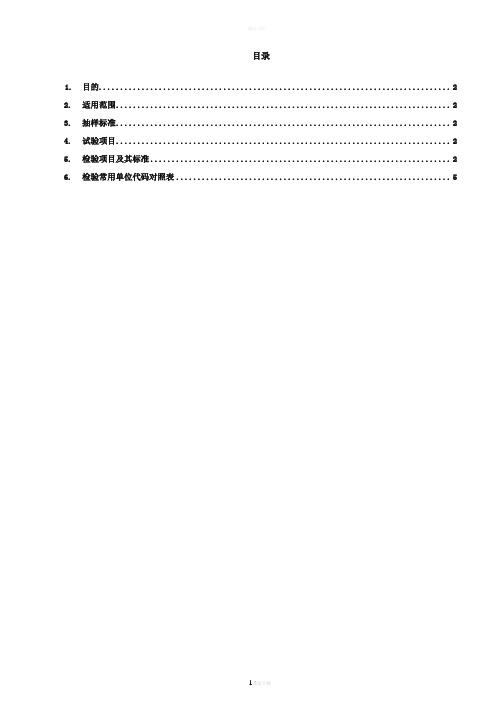

精品文档目录1.目的 (2)2.适用范围 (2)3.抽样标准 (2)4.试验项目 (2)5.检验项目及其标准 (2)6.检验常用单位代码对照表 (5)1.目的为了规范公司金属质量要求,对金属外壳来料接收标准作出明确界定,作为检验和判定的依据。

2.适用范围本标准适用于公司金属的检验。

3.抽样标准抽样标准:依据GB/T2828.1-2003正常‖级一次抽样,取值标准见表 3.1。

表 3.1 AQL取值标准4.试验项目尺寸、试装项目每批试验10PCS,判定标准AC=0。

5.检验项目及其标准表5.1 检验项目及其标准5.1外观检验条件、表面等级划分、缺陷定义5.1.1外观检验条件(1)照明:正常自然光线或等同效果日光灯照射下。

(2)视力:检验员双眼视力良好,无色盲、色弱,视力在1.0以上。

(3)距离:眼睛与被检物表面距离300~450mm左右。

(4)角度:视线与被检测表面大致垂直,必要时,可顺光或逆光进行检查。

(5)目视时间:5~10s。

5.1.2外观表面等级划分(1)I级表面非常重要的区域:指组装成整机后的正前面、上表面(在使用过程能直接看到的表面)。

(2)II级表面重要区域:指组装成整机后的侧面(需将视线偏转45°~90°才能看到的四周边)。

(3)III级表面次重要的区域:指组装成整机后的底面(正常使用时看不到的底面)。

(4)IV级表面非重要的区域:指组装成整机后的内里面(正常使用时看不到的内里面)。

5.1.3产品外壳分类按照质量要求,产品外壳划分为三类:A:代表仪器仪表类。

B:代表其他类。

C:代表教学产品类、门禁产品类。

表5.2 产品外壳明细表5.1.4缺陷分类:素材不良缺陷与喷涂不良缺陷(1)素材不良缺陷●毛边:由于机械冲压或切割后未处理好,导致加工件边缘或分型面处所产生的金属毛刺。

●划伤:由于在加工或包装、运输过程中防护不当导致产品表面出现的划痕、削伤。

●裁切不齐:由于产品在加工过程中定位或设备固定不当,导致产品边缘切割不齐。

金属板防水层质量验收规范标准

金属板防水层质量验收规范标准4.6.1 金属板防水层适用于抗渗性能要求较高的地下工程;金属板应铺设在主体结构迎水面。

4.6.2 金属板防水层所采用的金属材料和保护材料应符合设计要求。

金属板及其焊接材料的规格、外观质量和主要物理性能,应符合国家现行有关标准的规定。

4.6.3 金属板的拼接及金属板与工程结构的锚固件连接应采用焊接。

金属板的拼接焊缝应进行外观检查和无损检验。

4.6.4 金属板表面有锈蚀、麻点或划痕等缺陷时,其深度不得大于该板材厚度的负偏差值。

4.6.5 金属板防水层分项工程检验批的抽样检验数量,应按铺设面积每10m2抽查1处,每处1m2,且不得少于3处。

焊缝表面缺陷检验应按焊缝的条数抽查5%,且不得少于1条焊缝;每条焊缝检查1处,总抽查数不得少于10处。

I 主控项目4.6.6 金属板和焊接材料必须符合设计要求。

检验方法:检查产品合格证、产品性能检测报告和材料进场检验报告。

4.6.7 焊工应持有有效的执业资格证书。

检验方法:检查焊工执业资格证书和考核日期。

Ⅱ一般项目4.6.8 金属板表面不得有明显凹面和损伤。

检验方法:观察检查。

4.6.9 焊缝不得有裂纹、未熔合、夹渣、焊瘤、咬边、烧穿、弧坑、针状气孔等缺陷。

检验方法:观察检查和使用放大镜、焊缝量规及钢尺检查,必要时采用渗透或磁粉探伤检查。

4.6.10 焊缝的焊波应均匀,焊渣和飞溅物应清除干净;保护涂层不得有漏涂、脱皮和反锈现象。

检验方法:观察检查。

金属板防水层4.6.1 金属板防水层适用于抗渗性能要求较高的地下工程;金属板应铺设在主体结构迎水面。

4.6.2 金属板防水层所采用的金属材料和保护材料应符合设计要求。

金属板及其焊接材料的规格、外观质量和主要物理性能,应符合国家现行有关标准的规定。

4.6.3 金属板的拼接及金属板与工程结构的锚固件连接应采用焊接。

金属板的拼接焊缝应进行外观检查和无损检验。

4.6.4 金属板表面有锈蚀、麻点或划痕等缺陷时,其深度不得大于该板材厚度的负偏差值。

金类通用检验规范

修订履历记录

版本

文件编号

制/修订内容

生效日期

制/修部门

拟 订

A/0

SW-IQC-028

初次发行

审核栏:

□

签名:

日期:

□

签名:

日期:

□

签名:

日期:

□

签名:

日期:

□

签名:

日期:

□

签名:

日期:

□

签名:

日期:

□

签名:

日期:

批准栏:

□

签名:

日期:

文件分发部门(需要则打√):

( )总经办

用3M胶纸贴在丝印之表面之附着力,连续三次不能脱层,否则为不良;

用工业酒精以500g力度反复擦试丝印及喷油位置5次不可脱层,否则为不良;

使用百格刀与喷漆面呈35-45度之角度, 在产品在表面划上至少5条相互交叉平行线,切出1mm²为一格;用手或其它工具将胶纸压紧覆盖在漆面网格上,以90°直角迅速向上拉起(同一位置,测试三次),不可有整块脱漆现象.

包装检验

核对料号、物料、验收入库单、<<零件承认书>>四者品名规格与料号一致;

外箱必须为正规带防护标识纸箱,不可有破损影响到材料品质;

内箱不可有散乱或材料受挤压现象,每小包装均有产品标识和日期管控.

包装方式是否与承认要求相符.

外观检验

材质:核对材料是否与承认书和样品是否相符;

表面不可有压痕、凹点、擦伤、砂眼、堵孔、披锋

色差:产品实际颜色与标准的差异或者同一个表面体之间颜色不均匀。

油迹:五金件表面残留的油污,指脱模用油,顶针润滑油,与模具保养用油所造成的污染。

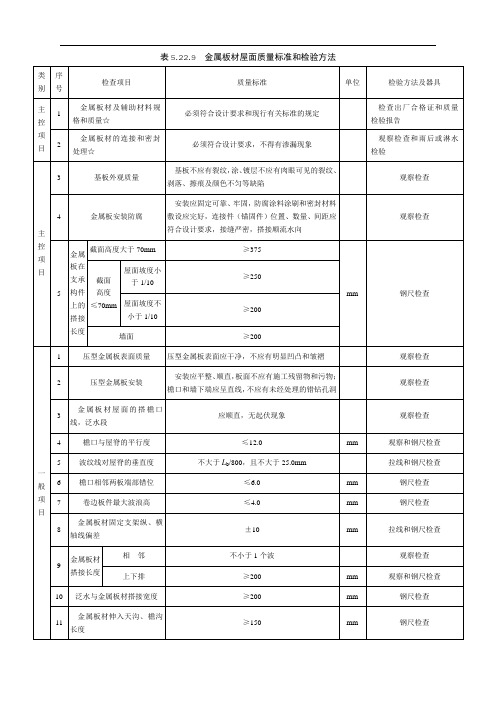

金属板材屋面质量标准和检验方法

类别

序号

检查项目

质量标准

单位

检验方法及器具

主控项目

1

金属板材及辅助材料规格和质量☆

必须符合设计要求和现行有关标准的规定

检查出厂合格证和质量检验报告

2

金属板材的连接和密封处理☆

必须符合设计要求,不得有渗漏现象

观察检查和雨后或淋水检验

主控项目

3

基板外观质量

基板不应有裂纹,涂、镀层不应有肉眼可见的裂纹、剥落、擦痕及颜色不匀等缺陷

观察检查

4

金属板安装防腐

安装应固定可靠、牢固,防腐涂料涂刷和密封材料敷设应完好,连接件(锚固件)位置、数量、间距应符合设计要求,接缝严密,搭接顺流水向

观察检查

5

金属板在支承构件上的搭接长度

截面高度大于70mm

≥375

mm

钢尺检查

截面

高度

≤70mm

屋面坡度小于1/10

≥250

屋面坡度不小于1/10

≥200

5

波纹线对屋脊的垂直度

不大于Lb/800,且不大于25.0mm

拉线和钢尺检查

6

檐口相邻两板端部错位

≤6.0

mm

钢尺检查

7

卷边板件最大波浪高

≤4.0

mm

钢尺检查

8

金属板材固定支架纵、横轴线偏差

±10

mm

拉线和钢尺检查

9

金属板材搭接长度

相邻

不小于1个波

观察检查

上下排

≥200

mm

观察和钢尺检查

10

泛水与金属板材搭接宽度

≥200

mm

钢尺检查

金属板防水层质量标准和检验方法(电力隧道工程-防排水工程)

5.5.6金属板防水层:

1适用范围:适用于抗渗性能要求较高的地下工程中以金属板材焊接而成的防水层。

2检查数量:

主控项目

1)全数检查。

一般项目

2)焊缝检验:按不同长度的焊缝各抽查5%,但均不得少于1条。

长度小于500mm的焊缝,每条检查1处;长度500mm~2000mm的焊缝,每条检查2处;长度大于2000mm的焊缝,

每条检查3处。

3)按铺设面积每10m2抽查1处,每处1m2,且不得少于3处。

3质量标准和检验方法:见表5.5.6。

混凝土时,先在接口部位刷或喷层与混凝土同一品种的浓水泥浆;混凝土接近终凝,立即覆盖浇水养护28d。

63。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

金属覆盖层检验规范

(IATF16949-2016/ISO9001-2015)

1.0目的

1.1建立《金属覆盖层检验规范》,为材料检验员作业以及产品质量保证提供指导,使检验人员能够依据此规程开展对镀锡件、镀锌件、喷涂件的检验工作,确保零部件质量符合产品设计要求。

2.0适用范围

2.1适用于金属件表面覆盖层的质量检验,例如:金属件镀锌、金属件喷涂、金属件镀锡等。

3.0引用/参照文件

3.1《中华人民共和国国家标准——GB/T12599-2002金属覆盖层锡电镀层技术规范和试验方法》;《全国船舶标准化技术委员会指导性技术文件,电解镀锌CB/Z 54-81》

4.0规范内容

4.1测试工具、量具及仪表:膜厚测试仪(委托供应商检验)。

4.2缺陷分类及定义

4.2.1A类:根据要求或经验判断,产品在使用、维修、运输、储存过程中,有可能发生危险或不安全结果的缺点、缺陷。

4.2.2B类:根据要求或经验判断,单个产品中,其使用性能不能达到预期的目标,或显著降低实用性能,或降低电气功能的缺陷。

4.2.3C类:根据要求或经验判断,单个产品中,实际上不影响其使用性能,但

外观不良或可靠性不佳的缺陷。

4.3判定依据

4.3.1依据本司抽样标准判定。

4.4镀锌、镀锡检验项目、标准、缺陷分类一览表如下。

4.5喷漆检验项目、标准、缺陷分类一览表如下。

5.0相关记录与表格

5.1《材料检验记录表》

材料检验记录.d oc

5.2《材料质量整改单》

质量问题整改跟进

表.xl s。